Изобретение относится к способам получения антикоррозионных пигментов, применяемых в грунтовках, композициях, лакокрасочных материалах для защиты различных металлов и сплавов от коррозии.

Известны способы получения фосфатов цинка, кальция, алюминия (Е.Ф.Беленький, И.В.Рискин. Химия и технология пигментов. Изд-во "Химия", Л., 1974, с. 220; А.С. 257091 ЧССР, МКИ C 09 C 1/02, 1989; Заявка 60-38471 Япония, МКИ C 09 1/40, C 09 C 1/02, 1985; Патент 274526 ЧССР, МКИ C 09 C 3/04, C 09 C 1/40, 1992; Заявка 2-151664 Япония, МКИ C 09 C 1/40, C 09 C 1/02, 1990).

Недостатком указанных способов являются либо недостаточно высокие антикоррозионные свойства, либо сложность технологической схемы получения антикоррозионных пигментов.

Известен способ получения антикоррозионного пигмента на основе фосфата алюминия, отличающийся тем, что в одном и том же аппарате сначала проводят операцию растворения гидроксида алюминия при 60-100oC путем подачи ортофосфорной кислоты с комнатной температурой в суспензию гидроксида алюминия с концентрацией 180-200 г/дм3 в пересчете на сухой Al(OH)3, затем проводят операцию осаждения трифосфата алюминия из полученного раствора путем подачи в аппарат известкового молока с концентрацией 60-90 г/дм3 в пересчете на CaO и комнатной температурой до достижения pH осаждения в пределах 4,5-6,5 с последующим перемешиванием в течение 30 мин, фильтрацией и сушкой конечного продукта (заявка РФ на изобретение N 95102638/25(004784), опубликованная 20.01.97).

Недостатком известного способа являются невысокие антикоррозионные свойства пигмента.

Задачей изобретения является значительное повышение антикоррозионных свойств конечного продукта.

Поставленная задача решается способом получения антикоррозионного пигмента на основе фосфатов алюминия и молибдена, отличающийся тем, что в одном и том же аппарате сначала проводят операцию растворения ортофосфорной кислотой суспензии гидроксида алюминия и соединения молибдена с общей концентрацией 180-200 г/дм3 в пересчете на сухие Al(OH)3 и соединение молибдена и весовом соотношении Al2O3:MoO3, равном 1,0:0,1 - 0,5, а затем проводят операцию осаждения фосфатов алюминия и молибдена путем подачи в аппарат известкового молока или суспензии высокодисперсного карбоната кальция с концентрацией 100-150 г/дм3 в пересчете на CaO и комнатной температурой до достижения pH осаждения в пределах 5,5-8,0 с последующим перемешиванием, фильтрацией и сушкой конечного продукта.

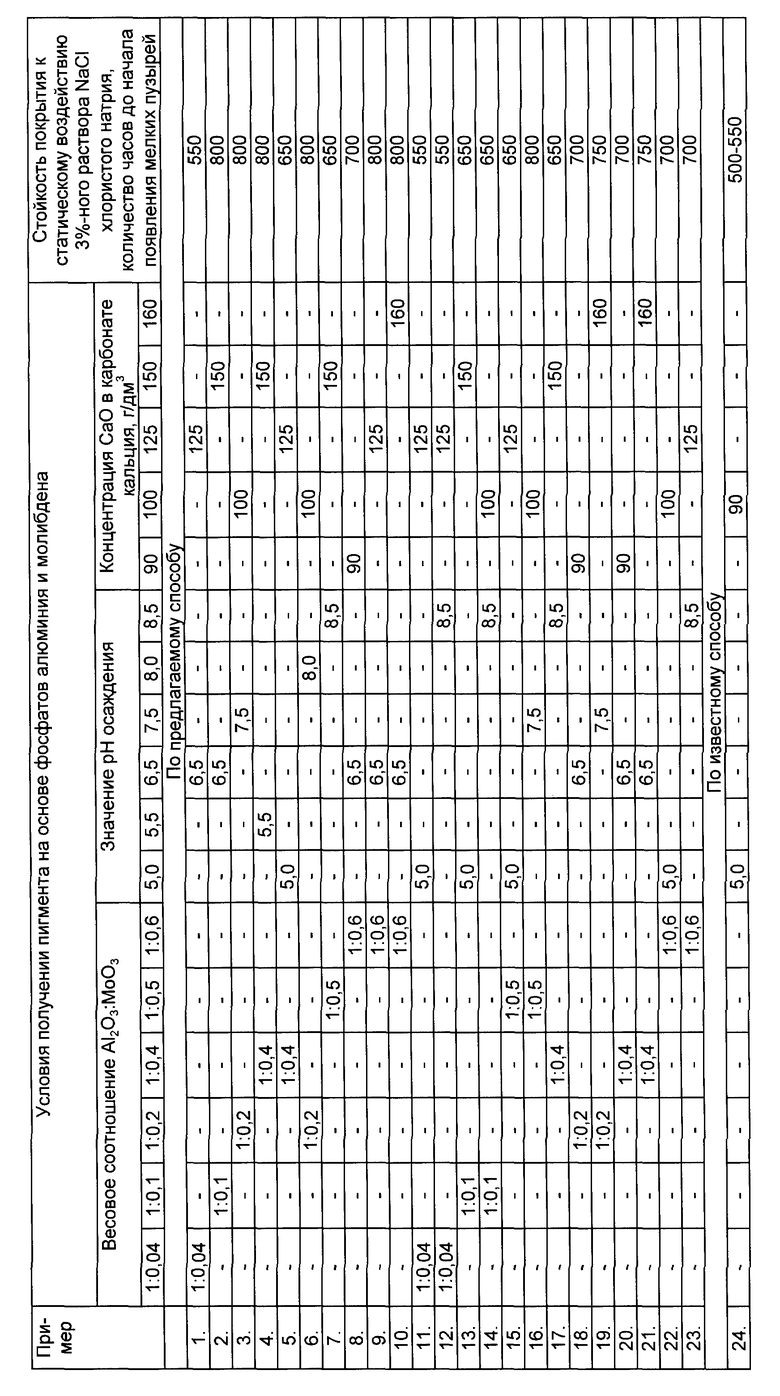

Соединение молибдена подобрано таким образом, чтобы в суспензии с гидроксидом алюминия при температуре 60-100oC оно полностью растворялось ортофосфорной кислотой. Весовое соотношение гидроксида алюминия и соединения молибдена, равное 1,0:0,1 - 0,5, определено экспериментально. При соотношении Al2O3: MoO3, большем 1,0-0,1 (примеры 1, 11, 12 в таблице), заметного повышения антикоррозионных свойств конечного продукта не происходит, а при соотношении, меньшем 1,0: 0,5 (примеры 9, 10 в таблице), антикоррозионные свойства, достигая максимума, в дальнейшем не повышаются, приводя к удорожанию конечного продукта, поскольку соединение молибдена значительно дороже гидроксида алюминия.

Осаждение фосфатов алюминия и молибдена из раствора достигается не только известковым молоком, но и суспензией высокодисперсного карбоната кальция с концентрацией 100-150 г/дм3 в пересчете на CaO.

Изменение диапазона значений pH осаждения с 4,5-6,5 (по известному способу) на 5,5-8,0 связано с тем, что при значении pH осаждения менее 5,5 (примеры 5, 13, 15, 22) не достигается полнота осаждения фосфата молибдена, а при значении pH более 8,0 (примера 7, 14, 17, 23) в конечном продукте обнаруживается свободный карбонат кальция или свободный CaO от избытка известкового молока. В обоих случаях ухудшаются антикоррозионные свойства конечного продукта.

Использование суспензии карбоната кальция с концентрацией CaO менее 100 г/дм3 приводит к значительному разбавлению всей системы и получению достаточно крупных частиц фосфатов алюминия и молибдена, ухудшающих антикоррозионные свойства конечного продукта (примеры 8, 18, 20), а применение суспензии карбоната кальция с концентрацией более 150 г/дм3 в пересчете на CaO приводит к образованию достаточно вязких суспензий фосфатов алюминия и молибдена, затрудняющих процесс фильтрации суспензии (примеры 10, 19, 21).

Таким образом, только совокупность признаков и приемов предлагаемого технического решения и экспериментально подтвержденные параметры приводят к решению поставленной задачи.

Существенность отличий предлагаемого технического решения от известного способа заключается в получении в одном и том же аппарате сначала раствора фосфатов алюминия и молибдена в определенном весовом соотношении Al2O3:MoO3, а затем в осаждении из раствора фосфатов алюминия и молибдена путем введения известкового молока или суспензии высокодисперсного карбоната кальция с концентрацией 100-150 г/дм3 в пересчете на CaO при оптимальных температурах и концентрациях регистрирующих веществ и оптимальном значении pH осаждения с высокими антикоррозионными свойствами конечного продукта.

Пример 2 в таблице (по предлагаемому способу).

Термостойкий стакан с 60 см3 воды вносят 8,65 г гидроксида алюминия и 1,7 г соединения молибдена в пересчете на сухие вещества (соотношение Al2O3: MoO3= 1,0:0,1) и нагревают до температуры 80oC, затем в полученную суспензию добавляют 30 см3 83%-ной ортофосфорной кислоты и перемешивают в течение 25-30 мин при температуре 80-95oC до полного растворения. К полученному раствору постепенно при перемешивании приливают суспензию высокодисперсного карбоната кальция (мела) с комнатной температурой и концентрацией 150 г/дм3 в пересчете на CaO в количестве 120 см3, при этом pH системы повышается с 1,0 до 6,5 и происходит осаждение фосфатов алюминия, молибдена и кальция. Далее суспензию фильтруют, пасту сушат при 105oC до влажности 1-2 мас.%.

Полученный пигмент имеет более высокие антикоррозионный свойства, чем пигмент, полученный по известному способу.

Пример 24 в таблице (по известному способу).

В термостойкий стакан с 82 см3 воды вносят 14,8 г гидроксида алюминия и нагревают до температуры 80oC, затем в суспензию гидроксида алюминия (концентрация 180 г/дм3 в пересчете на сухой Al(OH)3)добавляют 48,7 см3 83%-ной ортофосфорной кислоты с комнатной температурой и перемешивают в течение 25-30 мин при температуре 80-95oC до полного растворения гидроксида алюминия. К полученному раствору постепенно при перемешивании приливают известковое молоко в количестве 300 см3 с комнатной температурой и концентрацией по CaO 90 г/см3, при этом pH системы повышается с 1,0 до 5,0 и происходит осаждение фосфатов алюминия и кальция. Далее суспензию фильтруют и пасту сушат при 105oC до влажности 1-2 мас.%.

Антикоррозионные свойства пигментов оценивали по стойкости покрытий грунтовкой ГФ-0163, изготовленной с использованием пигментов, полученных по известному и предлагаемому способам, к статическому воздействию 3%-ного раствора хлористого натрия при 20oC (Ту 6-27-12-90 "Грунтовка ГФ-0163. Технические условия").

В примерах 1-23, приведенных в таблице, представлены данные по стойкости к статическому воздействию 3%-ного раствора хлористого натрия покрытий грунтовкой ГФ-0163 на основе пигмента, полученного по предлагаемому способу, а в примере 24 - на основе пигмента, полученного по известному способу.

Из данных таблицы следует, что покрытия грунтовкой ГФ-0163 на основе пигмента, полученного по предлагаемому способу, остаются без изменений (до начала появления мелких пузырей) в течение 750-800 ч, в то время как на покрытии грунтовкой на основе пигмента, полученного по известному способу, мелкие пузыри появляются чрез 50-550 ч экспозиции в солевом растворе.

Эффективность предлагаемого способа получения антикоррозионного пигмента на основе фосфатов алюминия и молибдена заключается в значительном повышении антикоррозионных свойств конечного продукта при получении его по такой же технологической схеме и что по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПИГМЕНТА НА ОСНОВЕ ТРИФОСФАТА АЛЮМИНИЯ | 1995 |

|

RU2102420C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПИГМЕНТА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ФОСФАТА ЦИНКА | 2000 |

|

RU2177488C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ С АНТИКОРРОЗИОННЫМИ СВОЙСТВАМИ | 2015 |

|

RU2607584C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2109084C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2258752C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ КИСЛЫХ РАСТВОРОВ | 2004 |

|

RU2280088C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУОСНОВНОЙ СОЛИ ГИПОХЛОРИТА КАЛЬЦИЯ | 2003 |

|

RU2241658C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПИГМЕНТА - ФОСФАТА ХРОМА | 2012 |

|

RU2510410C2 |

| ГРУНТОВКА-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2000 |

|

RU2177017C1 |

Изобретение относится к способам получения антикоррозионных пигментов, применяемых в грунтовках, композициях, лакокрасочных материалах для защиты различных металлов и сплавов от коррозии. Сущность изобретения заключается в том, что пигмент с высокими антикоррозионными свойствами получают по упрощенной технологической схеме: в одном и том же аппарате сначала проводят операцию растворения ортофосфорной кислотой суспензии гидроксида алюминия и соединения молибдена с общей концентрацией 180-200 г/дм3 в пересчете на сухие Al(OH)3 и соединение молибдена в весовом соотношении Al2O3:MoO3, равном 1,0:,01 - 0,5, а затем проводят операцию осаждения фосфатов алюминия и молибдена путем подачи в аппарат известкового молока или суспензии высокодисперсного карбоната кальция с концентрацией 100-150 г/дм3 в пересчете на CaO и с комнатной температурой до достижения pH осаждения в пределах 5,5-8,0 с последующим перемешиванием, фильтрацией и сушкой конечного продукта. Покрытие из грунтовки на основе фосфатов алюминия и молибдена превосходят по антикоррозионным свойствам покрытие грунтовкой на основе фосфата алюминия. 1 табл.

Способ получения антикоррозионного пигмента на основе фосфатов алюминия и молибдена, заключающийся в том, что в одном и том же аппарате сначала проводят операцию растворения ортофосфорной кислотой суспензии гидроксида алюминия и соединения молибдена с общей концентрацией 180 - 200 г/дм3 в пересчете на сухие Al(OH)3 и соединение молибдена в весовом соотношении Al2O3 : MoO3, равном 1,0 : 0,1 - 0,5, а затем проводят операцию осаждения фосфатов алюминия и молибдена путем подачи в аппарат известкового молока или суспензии высокодисперсного карбоната кальция с концентрацией 100 - 150 г/дм3 в пересчете на CaO и с комнатной температурой до достижения pH осаждения в пределах 5,5 - 8,0 с последующим перемешиванием, фильтрацией и сушкой конечного продукта.

| RU 95102638 A1, 20.01.97 | |||

| Способ получения окрашенного пигмента | 1989 |

|

SU1658202A1 |

| US 4713227 A, 15.12.87 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Даты

1998-11-27—Публикация

1997-07-01—Подача