Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при обезвоживании обводненных моторных масел, содержащих присадки, а также других масел.

Известен способ обезвоживания масел путем отстаивания воды при нагреве масла до 80oС (Правила технической эксплуатации нефтебаз. - М.: Недра, 1986; авт. св. СССР N 1260387, кл. С 10 G 33/06, 1988). В результате седиментации вода отстаивается и затем сливается из резервуара через патрубок нижнего слива.

Недостатки этого способа следующие.

Растворенную воду в масле, находящуюся в масле в мономолекулярном состоянии, удалить невозможно.

Эмульсионная вода в масле, образующаяся в результате конденсации выделяющейся растворенной в масле воды при снижении температуры, а также в результате механического дробления отстойной воды в насосах, имеющая размер частиц несколько микрон и менее, также практически не удаляется. К минеральным и синтетическим маслам с целью улучшения или сохранения на длительный срок их эксплуатационных свойств добавляют присадки - вязкостные, депрессорные, антикоррозионные, антиокислительные, моющие, противоизносные и другие. Общее количество присадок, содержащихся в масле, в зависимости от его марки достигает 5-7% и более.

Например, в составе масла М-8В по данным находится следующая композиция присадок: 4% ВНИИ НП-360, 2% ПМС, 0,9% ДФ-11, 1-1,5% АФК и 0,003% ПМС-200А (Товарные нефтепродукты, их свойства и применение. Справочник. Под редакцией Н. Г. Пучкова. - М.: Химия, 1971). Общее содержание присадок от 7,9 до 8,4%. Некоторые из присадок растворимы в воде, другие являются типичными поверхностно-активными веществами для системы масловода. В присутствии воды в масле происходит образование коллоидных систем, гидратация присадок, образование мицелл, состоящих из воды, присадок и масла.

Связанная таким образом вода приобретает свойства, отличные от свободной воды, и удалить ее способом отстаивания невозможно. В то же время количество связанной воды в масле может быть превосходящим по сравнению с эмульсионной и свободной водой.

Известен способ очистки водопоглощающего масла и сосуд для его очистки и хранения (Патент Японии N 1-10830С, кл. С 10 G 177/00; 105/40, 107/34, 1989). Для этого масло приводят в контакт с цеолитом, имеющим диаметр частиц 0,1-10 мкм, например молекулярным ситом 3А или 4А. Смазочное масло приводят в контакт с цеолитом, находящимся в микропористом мешке, и выдерживают в сосуде при 15-40oС в течение от 5 ч до 1 мес. Недостатки этого метода следующие: необходима утилизация обводненного цеолита, невозможность удаления воды, находящейся в масле в связанном виде, т.е. в виде кристаллогидратов.

Способ обезвоживания извлекаемого масла и устройство с продувочным барабаном для испарения воды заключается в испарении воды из масла при температуре выше температуры точки росы воды в барабане (Патент США N 5223-152, кл. С 10 G 33/00, 1993). Таким образом можно испарить чисто эмульсионную воду и воду, растворенную в масле, но невозможно удалить кристаллизационную связанную воду.

Способ обезвоживания битума заключается в нагреве битума до температуры не ниже температуры кипения содержащейся в ней воды (авт. св. СССР N 1273376, кл. С 10 G 33/00, 1985). Способ термического обезвоживания битума заключается в испарении влаги из смеси обводненного и обезвоженного битумов в присутствии добавки поверхностно-активного вещества (авт. св. СССР N 1747467). Смесь перемешивают при температуре 100-150oС. Указанными способами невозможно удалить воду из масла без существенного ухудшения качества моторного масла при длительном нагреве его до температуры 150oС.

Способ разрушения эмульсии типа вода в масле относится к обезвоживанию и обессоливанию эмульсии типа "вода в масле" в сильных электрических полях (авт. св. CCCР N 1353802, кл. С 10 GG 33/02, В 01 D 17/06, 1986). Этот способ применяют для удаления воды из масел, присадки в которых отсутствуют или находятся в небольшом количестве.

Другие способы удаления воды из масел и нефтепродуктов предусматривают использование летучего углеводорода (патент США N 4762609, кл. С 10 G 33/00, 1988), углеводородного разбавителя (авт. св. СССР N 1609824, кл. С 10 G 33/04, 1988) и деэмульгатора (авт. св. СССР 1397473, кл. С 10 G 33/04, 1986, N 1361169, кл. С 10 G 33/00, 1986, N 1288617, кл. С 10 G 33/004, 1984, N 1273384, кл. С 10 G 34/04, 1984), подщелачивающего средства и углеводородного разбавителя (патент США N 4466885, кл. C 10 G 33/04, 1984, других химических соединений (патент США N 4477337, кл. С 10 G 33/04, 1984). Недостатки указанных способов применительно к моторным маслам заключаются в том, что в состав масел вводятся химические соединения, которые могут изменить характеристики масел.

Известен способ очистки обработанных масел от воды и легких фракций по авт. св. СССР N 1616980, кл. С 10 М 175/02, 1988 - прототип. Исходное масло предварительно диспергируют с водой и контактируют в циклонной камере с продуктами сгорания топливно-воздушной смеси. Обрабатываемое масло подают через форсунку, обеспечивающую средний размер капель масла около 600 мкм. Температура подаваемого масла 20oС, содержание воды в экспериментах 2%, температура вспышки 100oС. Изменяя расход топлива от 23,3 до 26,6 кг на тонну масла, расход дополнительной воды от 240 до 120 л/ч, при подаче масла в количестве 600 л/ч получены следующие соответствующие характеристики очищенного масла: температура очищенного масла изменялась от 117 до 175oС, температура парогазовой смеси изменялась от 190-220 до 350oС, вода в масле отсутствовала, температура вспышки изменялась от 140 до 196oС. Недостатки этого метода следующие. Исходное масло предварительно диспергируют с водой, поэтому и часть присадок растворяется в воде. В циклонной камере растворенные в воде присадки могут уходить вместе с парогазовой смесью. При достижении температуры вспышки 196oС, что свидетельствует о практически полном удалении из масла легких фракций и воды, температура парогазовой смеси равна 350oС. При такой температуре химический состав масла может изменяться вследствие его окисления.

Целью изобретения является разработка способа удаления воды из обводненных масел, содержащих присадки, и в первую очередь удаление воды из обводненных моторных масел.

Это достигается тем, что обводненное масло, содержащее присадки, нагревают до температуры 65-70oС и затем его центрифугируют на сепараторной маслоочистительной установке ПСМ 2-4 (Установка передвижная маслоочистительная ПСМ 2-4. Паспорт 08.00.00.00=04 ПСМ. - М.: Внешторгиздат, 1991), работающей в режиме пурификации. Частота вращения барабана сепаратора 110 с-1 (6600 об/мин), диаметр барабана 346 мм, количество разделительных тарелок 78. При центрифугировании в результате больших сдвиговых напряжений изменяется состояние коллоидной системы - мицеллы разрушаются, гидратированная вода выделяется в чистом виде. Масло, прошедшее центрифугирование на тарельчатом сепараторе, нагревают до температуры испарения воды. При нагревании масла с постоянной скоростью температура масла в начале линейно растет до температуры около 100oС, затем при достижении температуры 105-108oС она остается постоянной несмотря на дальнейший нагрев масла. В этом случае тепло, подводимое к маслу, затрачивается на испарение воды. Нагрев производят до тех пор, пока содержание воды не будет отвечать требованиям на масло. Осуществляется способ следующим образом. В резервуаре, имеющем нагреватели, например пароподогреватели, масло нагревают до 65-70oС, и донный сливной патрубок соединяют трубой или шлангом с входным патрубком сепаратора. Масло обрабатывают при температуре 65-70oС на тарельчатом сепараторе и направляют в свободный резервуар с нагревателем или в исходный резервуар на рециркуляцию. После обработки масла на сепараторе масло греют, при этом верхний люк резервуара открыт для удаления паров воды. Воду испаряют путем нагрева масла. В ходе испарения воды масло анализируют на содержание воды и другие показатели. При достижении требуемых результатов по содержанию воды нагрев выключают.

Указанным способом было обезвожено 1000 кг моторного масла М8В. Исходное содержание воды в масле, определенное методом Дина-Старка, было 0,25%. Масло было непрозрачным, светло-коричневого цвета.

После нагрева до 70oС масло было обработано на сепараторе-маслоочистителе ПСМ2-4 в режиме пурификации при атмосферном давлении. В процессе центрифугирования из масла было выделено 5 л воды, что составляет 0,5% от исходного обводненного масла. Содержание воды в масле, определенное методом Дина-Старка, стало равным 0,3%. Указанные результаты по воде свидетельствуют о том, что при центрифугировании на сепараторе связанная вода превращается в свободную воду, воду в виде мелкодисперсных капель. Часть выделившейся воды удаляет сепаратор. Исходное масло имело светло-коричневый цвет, но на вид непрозрачное. После обработки на сепараторе цвет изменился на желтый, на вид масло также осталось непрозрачным.

После этого включили пароподогреватели, расположенные в донной части. Температура поверхности пароподогревателя была 150oС. Температура масла поднялась до 105oС, колебание температуры было в пределах 103-108oС. Масло грели до тех пор, пока содержание воды в масле не стало ниже 0,03% - следы воды. Видимое испарение воды началось при 90oС.

После обработки масла путем нагрева до 105oС масло по внешнему виду изменилось - оно стало прозрачным и приобрело цвет, характерный для масла М8В.

Исходное обводненное масло М8В и то же масло, обработанное на сепараторе-маслоочистителе без последующего нагрева до 105oС, подвергалось дополнительным испытаниям.

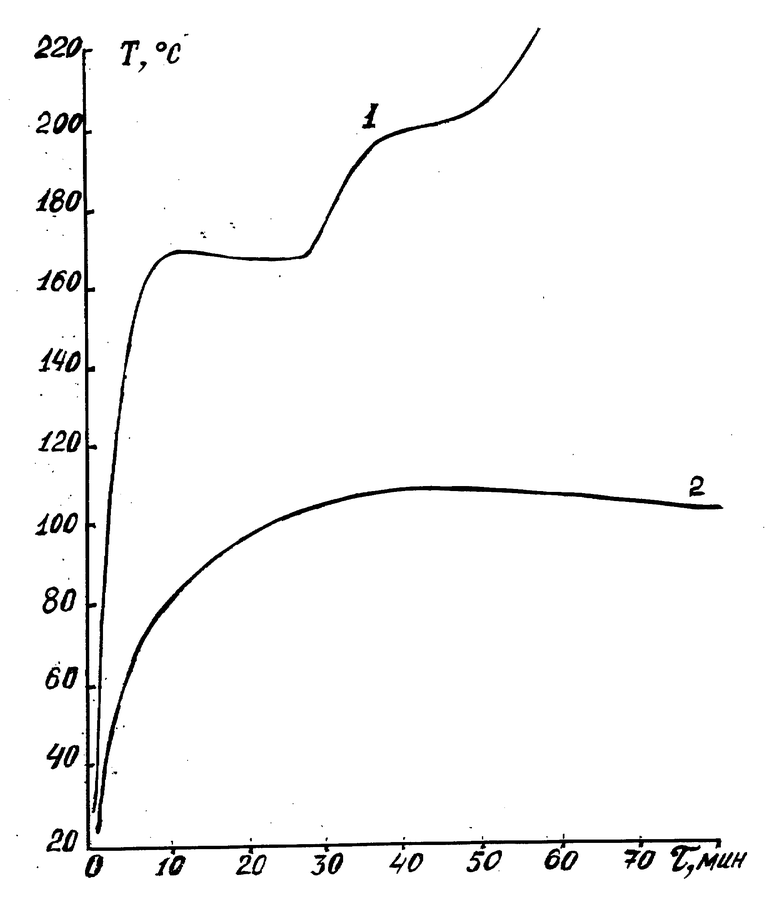

На чертеже приведена зависимость температуры исходного обводненного масла М8В от времени при постоянной скорости нагрева, а также того же масла после центрифугирования на сепараторе ПСМ2-4 в режиме пурификации. Опыты проводились следующим образом. 400 г масла, налитые в однолитровый химический стакан, грели на электроплитке, не изменяя мощность нагревателей. Одновременно измерялась температура масла для определения зависимости температуры от времени. Из чертежа видно, что при нагреве исходного обводненного масла на кривой наблюдаются две площадки - первая при температуре 168-166oС, вторая при температуре 200oС. Очевидно при этих температурах измерений происходит распад мицелл и кристаллогидратов с выделением свободной воды. При испарении воды тепло затрачивается на ее испарение, и температура масла не растет. После центрифугирования масла на тарельчатом сепараторе зависимость имеет другой вид. Температура масла выше 108oС длительное время не поднимается - идет испарение воды. Вода образуется при разрушении мицелл и кристаллогидратов при сильных сдвиговых напряжениях, возникающих в масле при обработке в тарельчатой центрифуге сепаратора - маслоочистителя ПСМ 2-4.

Предлагаемый способ может быть промышленно применен в различных отраслях народного хозяйства, например, в нефтеперерабатывающей, нефтедобывающей, нефтехимической и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МОТОРНОГО МАСЛА | 1997 |

|

RU2122562C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ МАЗУТНОГО ШЛАМА | 1997 |

|

RU2122564C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВОЖИВАНИЯ МАЗУТА | 1997 |

|

RU2127298C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ МАСЛА | 2000 |

|

RU2164528C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2156272C1 |

| ПРИСАДОЧНАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ ПРИДАНИЯ АНТИСТАТИЧЕСКИХ КАЧЕСТВ НЕЖИВОМУ ОРГАНИЧЕСКОМУ МАТЕРИАЛУ И УЛУЧШЕНИЯ ЕГО ЭЛЕКТРОПРОВОДНОСТИ | 2008 |

|

RU2462504C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ МАСЕЛ ЭКСТРАКЦИЕЙ РАСТВОРИТЕЛЯМИ | 2002 |

|

RU2288946C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГИДРОЛИТИЧЕСКОЙ СТАБИЛЬНОСТИ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2203490C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО МОТОРНОГО МАСЛА ОТ СУСПЕНЗИРОВАННЫХ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И ВОДЫ | 1991 |

|

RU2015160C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОБВОДНЕННОГО МАСЛА | 2003 |

|

RU2242498C1 |

Изобретение откосится к нефтяной промышленности и может быть использовано для очистки от воды моторных и других масел. Для обезвоживания обводненных моторных масел нагретое до 65-70oС масло центрифугируют на тарельчатом сепараторе и затем собранное в открытом резервуаре масло снова нагревают до температуры 100-108oC до достижения заданного содержания воды в масле. Предложенный способ значительно проще и эффективней известных. 1 ил.

Способ обезвоживания масла при нагревании, отличающийся тем, что нагретое до температуры 65-70oС обводненное масло центрифугируют на тарельчатом сепараторе и затем собранное в открытом резервуаре масло нагревают до температуры 100-108oС в течение времени до достижения заданного содержания воды в масле.

| Способ очистки отработанных масел от воды и легких фракций | 1988 |

|

SU1616980A1 |

| Способ обезвоживания битума | 1985 |

|

SU1273376A1 |

| Способ термического обезвоживания битума | 1990 |

|

SU1747467A1 |

| Устройство для деэмульгации нефти | 1985 |

|

SU1347094A1 |

| US 4498958, 1985. | |||

Авторы

Даты

1998-12-10—Публикация

1997-07-07—Подача