Изобретение относится к дорожному строительству и промышленности строительных материалов, в частности к обезвоживанию органических вяжущих материалов, преимущественно битума,

Известен способ обезвоживания битума, включающий нагрев битума до рабочей температуры с его обезвоживанием, смешивание нагретого до температуры текучести битума с : обезвоженным битумом, доведение температуры смеси до интенсивного испарения влаги и подачз смеси в п роотделитель.

Недостаток данного способа заключается в большой продолжительности процесса выпаривания и низкой степени извлечения влаги.

Цель изобретения - ускорение процесса обезвоживания и повышение степени извлечения влаги

Поставленная цель достигается тем, что согласно способу обезвоживания битума используют добавку поверхностно-активного вещества, например оксаля (), ТУ 38.103243-79.

Оксаль - побочный продукт производства диметилдиоксана, получаемого конденсацией зобутилена и формальдегида в присутствии щавелевой кислоты. Оксаль является многокомпонентным продуктом относительно постоянного состава; в него входят диоксановые и пирановые спирты, диолы и триолы жирногб ряда, их npoctbie зфиры с метанолом и триметилкарбинолом, сложные эфиры щавелевой кислоты.

Оксаль - легкоподвижная нерасслаивающаяся маслянистая прозрачная жидкость от желтого до коричневого цвета, обладает ароматическим запахом.

Физико-химические свойства оксаля: Плотность при 20 С,г/см3 1,05-1,08 Температура , °С

кипения153

самовоспламенения272

вспышки, не ниже90

Эфирное число, мг КОН/г1,5-4,0

Массовая доля гидроскильных групп, %23-36

сл

XI

XI

Массовая доля

диметилдиоксана, %,

не более1.0

Растворимость в воде, %2

Оксаль используется для флотации руд цветных металлов, угля, основных видов ми- керальиого сырья. В Настоящее время 90% тоннажа руд цветных металлов обогащается г применением оксаля.

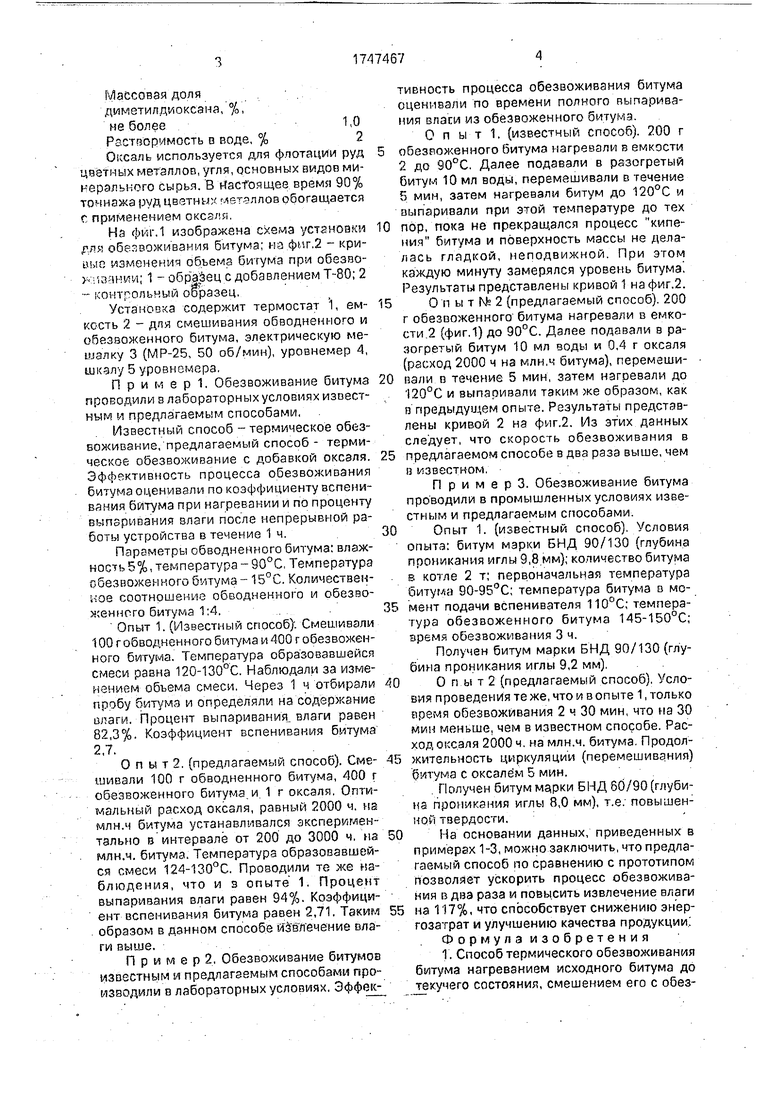

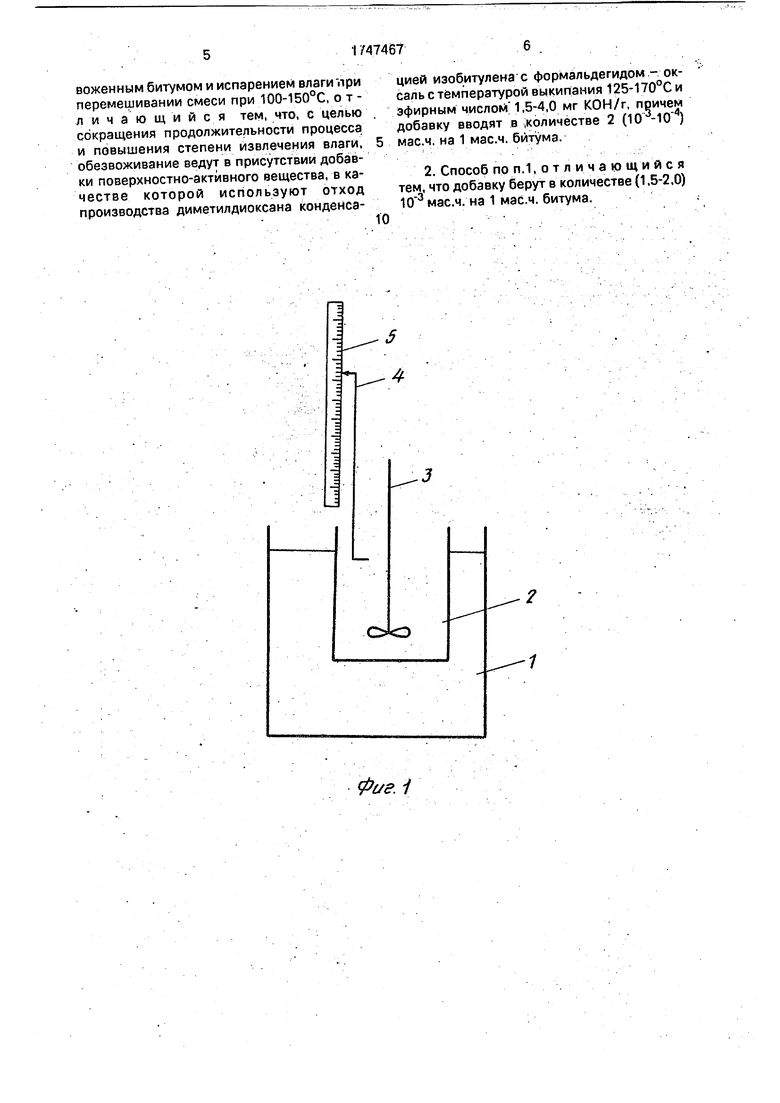

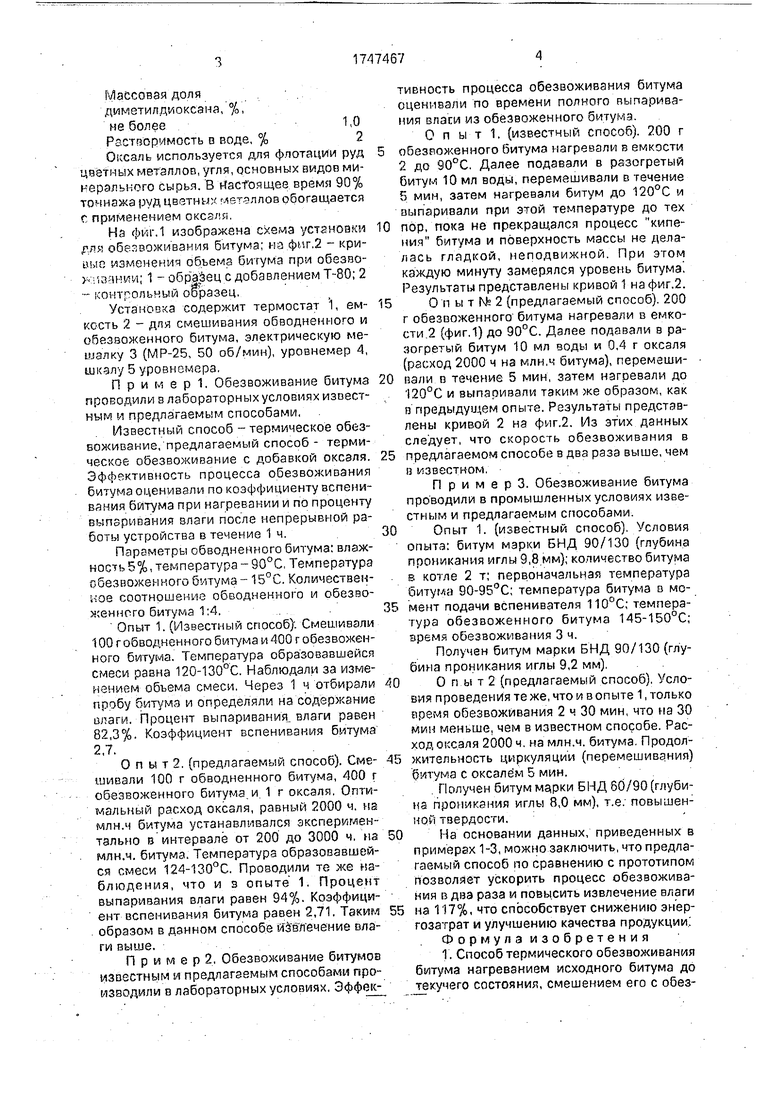

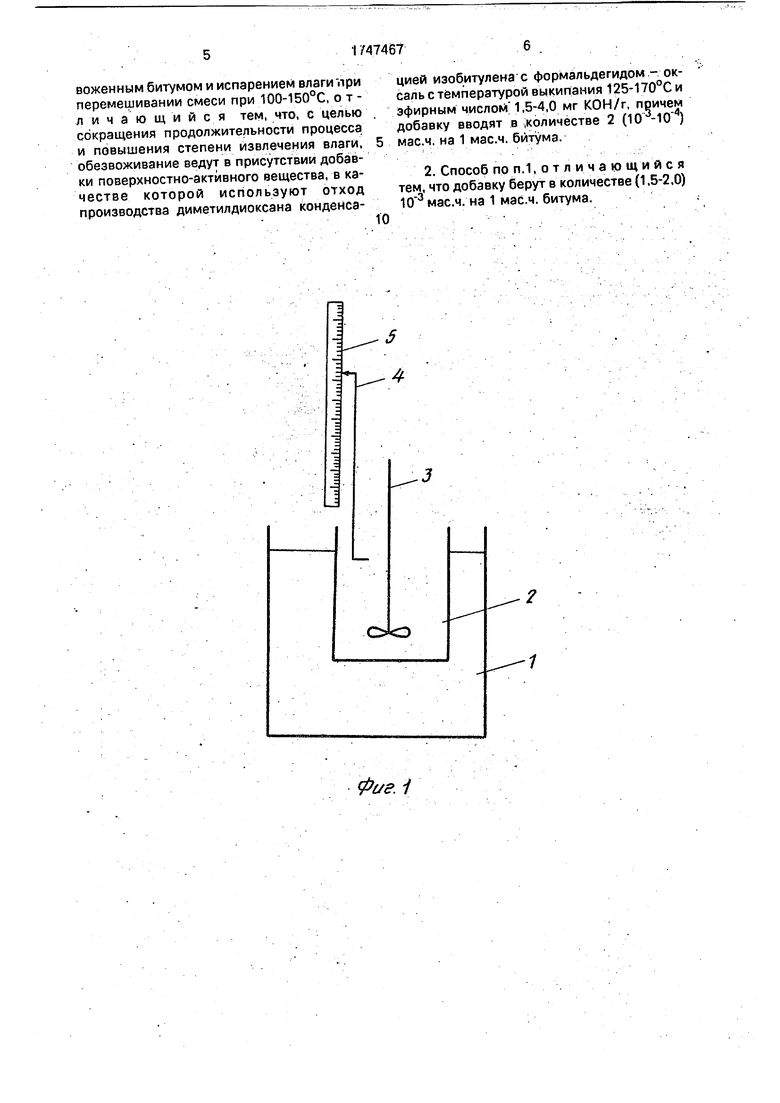

На фкг.1 изображена схема установки f ля обезвоживания битума; н-з фыг.2 - кри- аыо изменения объема битума при обезво- - иприм; 1 - обр айбЦ с добавлением Т-80; 2 - контрольный образец,

Установка содержит термостат 1, емкость 2 - для смешивания обводненного и обезвоженного битума, электрическую мешалку 3 (МР-25, 50 об/мин), уровнемер А, шкалу 5 уровнемера.

П р и м е р 1. Обезвоживание битума проводили в лабораторных условиях известным и предлагаемым способами,

Известный способ - термическое обезвоживание, предлагаемый способ - термическое обезвоживание с добавкой оксэля. Эффективность процесса обезвоживания битума оценивали по коэффициенту вспенивания битума при нагревании и по проценту вмпериванир влаги после непрерывной работы устройства в течение 1 ч.

Параметры обводненного битума: влажность 5% , температура - 90°С, Температура обезвоженного битума- 15°С. Количественное соотношение обводненного и обезвоженного битума 1:4.

Опыт 1. (Известный способ). Смешивали 100 г обводненного битума и 400 г обезвоженного бигума. Температура образовавшейся смеси равна 120-130°С. Наблюдали за изменением объема смеси. Через 1 ч отбирали пробу битума и определяли на содержание илаги. Процент выпаривания, влаги равен 82,3%. Коэффициент вспенивания битума 2,7.

О п ы т 2. (предлагаемый способ). Смешивали 100 г обводненного битума, 400 г обезвоженного битума и 1 г оксаля. Оптимальный расход оксзля, равный 2000 ч. на млн.ч битума устанавливался экспериментально в интервале от 200 до 3000 ч. на млн.ч. битума. Температура образовавшейся смеси 124-130°С. Проводили те же наблюдения, что и з опыте 1. Процент выпаривания влаги равен 94%. Коэффициент вспенивания битума равен 2,71. Таким образом в данном способе извлечение влаги выше.

П р и м е р 2, Обезвоживание битумов известным и предлагаемым способами производили в лабораторных условиях, Эффективность процесса обезвоживания битума оценивали по времени полного выпаривания власи из обезвоженного битума.

О п ы т 1. (известный способ). 200 г

обезвоженного битума нагревали в емкости 2 до 90°С. Далее подавали в разогретый битум 10 мл воды, перемешивали в течение 5 мин, затем нагревали битум до 120°С и выпаривали при температуре до тех

0 пор, пока не прекращался процесс кипения битума и поверхность массы не делалась гладкой, неподвижной. При этом каждую минуту замерялся уровень битума. Результаты представлены кривой 1 нафиг.2.

5 О п ы т № 2 (предлагаемый способ). 200 г обезвоженного битума нагревали в емкости 2 (фиг.1) до 90°С. Далее подавали в разогретый битум 10 мл воды и 0,4 г оксаля (расход 2000 ч на млн,ч битума), перемеши0 вали в течение 5 мин, затем нагревали до 120°С и выпаривали таким же образом, как в предыдущем опыте. Результаты представлены кривой 2 на фиг.2. Из этих данных следует, что скорость обезвоживания в

5 предлагаемом способе в два раза выше, чем s известном.

П р и м е р 3. Обезвоживание битума проводили в промышленных условиях известным и предлагаемым способами.

0 Опыт 1. (известный способ). Условия опыта: битум марки БНД 90/130 (глубина проникания иглы 9,8 мм); количество битума в котле 2 т; первоначальная температура битума 90-95°С; температура битума в мо5 мент подачи вспенивателя 110°С; температура обезвоженного битума 145-150°С; зремя обезвоживания 3 ч.

Получен битум марки БНД 90/130 (глубина проникания иглы 9,2 мм).

О О п ы т 2 (предлагаемый способ). Условия проведения те же, что и в опыте 1, только время обезвоживания 2 ч 30 мин, что на 30 мин меньше, чем в известном способе. Расход оксаля 2000 ч. на млн.ч. битума Продол5 жительность циркуляции (перемешивания) битума с оксалём 5 мин.

Получен битум марки ВИД 60/90 (глубина проникания иглы 8,0 мм), т.е. повышенной твердости.

0 На основании данных, приведенных в примерах 1-3, можно заключить, что предлагаемый способ по сравнению с прототипом позволяет ускорить процесс обезвоживания в два раза и повысить извлечение влаги

5 на 117%, что способствует снижению энергозатрат и улучшению качества продукции. Формула изобретения 1. Способ термического обезвоживания битума нагреванием исходного битума до текучего состояния, смешением его с обезвоженным битумом и испарением влаги при перемешивании смеси при ЮО-150°С, отличающийся тем, что, с целью сокращения продолжительности процесса и повышения степени извлечения влаги, обезвоживание ведут в присутствии добавки поверхностно-активного вещества, в качестве которой используют отход производства диметилдиоксана конденсацией изобитулена с формальдегидом - ок- саль с температурой выкипания 125-170°С и эфирным числом 1,5-4,0 мг КОН/г, причем добавку вводят в .количестве 2 (10 ) мас.ч. на 1 мас.ч. битума.

2. Способ по п.1,отличающийся тем, что добавку берут в количестве (1,5-2,0)

v3

10 мас.ч. на 1 мас.ч. битума.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания битума | 1983 |

|

SU1126592A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВОЖИВАНИЯ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2541546C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1997 |

|

RU2117689C1 |

| Способ обезвоживания битума | 1985 |

|

SU1273376A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2011 |

|

RU2494988C2 |

| Способ получения битума | 1985 |

|

SU1326603A1 |

| БИТУМОХРАНИЛИЩЕ | 2003 |

|

RU2232180C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ РАСТВОРОВ И ЭМУЛЬСИЙ | 2016 |

|

RU2617766C1 |

| ПОКРОВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ И КРОВЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2223291C2 |

| БИТУМПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2132857C1 |

Фие, i

j

I

I

I §

0

10

2030

Время, MLLH

фаг. 2

40

60

| Способ обезвоживания битума | 1981 |

|

SU1032081A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1990-02-21—Подача