Изобретение относится к области устройств, применяемых для стерилизации воды, а именно к области электролитических устройств, применяемых для стерилизации воды окислительными растворами, содержащими озон.

Поддержание источников питьевой воды в стерильном состоянии - один из главных факторов снижения риска для здоровья человека. В то время, когда централизованные системы водоснабжения больших городов используют для стерилизации воды высокотоксичный газообразный хлор, в отдаленных районах, где отсутствует соответствующее оборудование и обученный персонал, использование хлора для стерилизации воды не возможно. Работающая в малых населенных пунктах система стерилизации воды должна функционировать при минимальном обслуживании или вообще в автоматическом режиме. При этом предпочтительно, чтобы подобная система использовала легкодоступное сырье.

В этом аспекте привлекательны системы стерилизации воды, использующие электролитическое производство бактерицидных агентов, содержащих хлор и озон. Для подобных систем необходимы только электроэнергия и хлорид натрия в качестве исходного сырья. Подобные системы содержат электролитическую проточную камеру с плоскими, параллельно расположенными анодом и катодом, разделенными между собой прокладкой, патрубок для ввода электролита в проточную камеру и два патрубка вывода, один из которых предназначен для вывода электролита, проходящего вдоль поверхности анода, а другой - для вывода электролита, проходящего вдоль поверхности катода, сепаратор для разделения указанных потоков и средства для формирования зоны электрохимического взаимодействия между катодом и анодом (US, патент 4761208). Указанный источник информации использован в качестве ближайшего аналога. Хотя указанная система достаточно проста и надежна в реализации, все же ее нельзя признать безупречной. Она не позволяет получить поток стерилизующей жидкости с оптимальным содержанием озона и пероксида водорода относительно хлорсодержащих компонентов. Это не только влияет на качество стерилизации, но и не позволяет придать воде более приятный вкус.

Целью настоящего изобретения является создание устройства для производства смешанного окислительного раствора с повышенным содержанием озона относительно хлорсодержащих компонентов.

Указанная цель достигается использованием устройства для производства смешанного окислительного раствора, содержащего проточную камеру с плоскими, параллельно расположенными анодом и катодом, разделенными между собой прокладкой, патрубок для ввода электролита в проточную камеру и два патрубка вывода, один из которых используется для вывода электролита, проходящего вдоль поверхности анода, а другой - для вывода электролита, проходящего вдоль поверхности катода, сепаратор для разделения указанных потоков, средства для формирования зоны электрохимического взаимодействия между катодом и анодом, причем устройство снабжено элементом для изменения скорости потока электролита по сигналу управления, а также средством для измерения параметра, характеризующего содержание озона в электролите, проходящем вдоль поверхности анода, и для выработки сигнала управления. Предпочтительно, чтобы поверхность анода была снабжена участком, содержащим металл VIII группы, размещенный на краю зоны электрохимического взаимодействия. Преимущественно, средство измерения параметра, характеризующего содержание озона в электролите, выполнено в виде датчика pH. Предпочтительно располагать патрубок ввода электролита в нижней части камеры, а патрубки вывода электролита - вверху проточной камеры. Устройство может дополнительно содержать первый плоский изолирующий элемент, расположенный на входном конце проточной камеры, и второй плоский изолирующий элемент, расположенный на выходном конце проточной камеры и разделяющий поток электролита на анодный и катодный потоки, причем указанные изолирующие элементы имеют форму, ограничивающую зону электрохимического взаимодействия областями, в которых поток электролита является прямолинейным, таким образом, что раствор электролита находится в зонах взаимодействия в основном в течение одного и того же времени независимо от траектории прохождения через них.

Изобретение иллюстрировано графическим материалом, где на фиг. 1 приведен общий вид в перспективе электролитической камеры, на фиг. 2 приведен вид сбоку электролитической камеры, на фиг. 3 приведен поперечный разрез электролитической камеры, на фиг. 4 приведен боковой вид камеры с оптимально выполненной зоной электрохимического взаимодействия, на фиг. 5 представлена блок-схема водоочистительной системы в соответствии с настоящим изобретением.

В дальнейшем конструкция и способ функционирования устройства будут рассмотрены с использованием графического материала. Устройство 10, представляющее собой электролитическую камеру, содержит анод 12 и катод 14, разделенные изолирующей прокладкой 16. Анод 12, катод 14 и прокладка 16 формируют проточную часть, через которую проходит раствор соли. Раствор соли поступает через входной патрубок 18 и выходит через выходные анодный 20 и катодный 22 патрубки. Посредством источника питания 24 между анодом 12 и катодом 14 поддерживают напряжение в режиме постоянного тока. Анод 12 и катод 14 предпочтительно выполнены из титана, причем желательно в состав поверхности анода 12 ввести металл VIII группы.

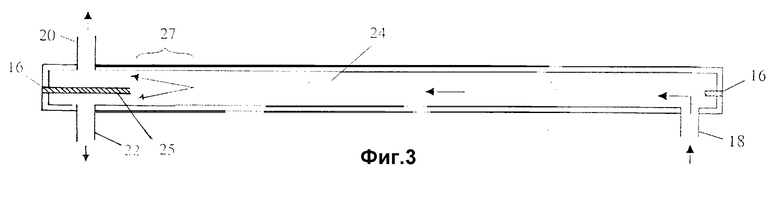

Как показано на фиг. 3, течение раствора соли разделяется выступом 25 прокладки на анодный и катодный выходные потоки, вытекающие соответственно через анодный 20 и катодный 22 патрубки. Течение в камере 24 имеет ламинарный характер. По мере прохождения соляного раствора через камеру 24 его водородный показатель (pH) изменяется. При этом часть раствора соли, примыкающая к аноду 12, уменьшает свой pH, в то время как часть раствора соли, примыкающая к катоду 14, увеличивает свой pH.

В процессе прохождения раствора через электролитическую камеру в нем образуются различные окислители. Выходящий через анодный патрубок раствор содержит озон и различные хлорсодержащие окислители (так называемый анодный поток). Раствор, проходящий через катодный патрубок, в дальнейшем будет называться катодный поток. Разделение потока, подаваемого через входной патрубок 18, на анодную и катодную составляющие облегчается наличием выступа прокладки 16, образующей сепаратор потока 25. Форма и местоположение сепаратора 25 существенно влияют на величину концентрации озона в анодном потоке.

Анодный поток поступает в водный источник, требующий стерилизации. Предпочтительно использовать именно анодный поток, поскольку он имеет повышенную концентрацию окислителей и обладает pH меньше 7. Известно, что желательно использовать питьевую воду нейтральной или кислой. Кроме того, в кислой среде бактерицидное действие окислителей возрастает.

Вид окислителей, получаемых в анодном потоке в процессе его протекания через камеру, зависит от pH раствора в соответствующей точке и от материала, из которого изготовлен анод. Концентрация озона, производимого в электролитической камере, более зависит от вышеуказанных факторов, чем концентрация хлорсодержащих окислителей. В частности, озон образуется в более узком диапазоне pH.

Как уже отмечалось, производство озона зависит от материала, из которого изготовлен анод. Экспериментально установлено, что образование озона катализируют металлы VIII группы, в частности платина, иридий, родий и рутений. Кроме каталитических свойств использование указанных металлов предпочтительно их химической стойкостью. Наиболее предпочтительно использовать анод 12 из титана, покрытого слоем иридия. Однако возможны и другие комбинации материалов. Следует также добавить, что в качестве вещества электролита могут быть использованы практически любые хорошо растворимые в воде соли.

В отличие от производства озона производство окислителей на основе хлора гораздо менее чувствительно к величине pH и конструкции анода. Именно эта разница в чувствительности и лежит в основе изобретения. Она позволяет изменять параметры процесса до тех пор, пока концентрация озона не станет оптимальной.

Узкий диапазон предпочтительных значений pH, при котором наиболее предпочтительно образуется озон, известен для каждой данной концентрации соли и скорости течения раствора через электролитическую камеру. Поэтому в контуре управления в качестве параметра регулирования производства озона предпочтительно использовать величину pH. Это предпочтительно и по причине дешевизны и доступности датчиков pH относительно способов определения озона.

Если оптимальное значение pH достигнуто соляным раствором непосредственно перед сепаратором 25, т.е. в области 27 (фиг. 3), то электролитическая камера 10 имеет оптимальный режим работы. Если же оптимальное значение pH достигнуто до или после области 27, то выход озона не оптимален.

Следует отметить, что сепаратор 25 выполнен из диэлектрика. Вследствие этого электрохимическими реакциями в соляном растворе у анода 12, катода 14, в зонах между оконечностью сепаратора 25 и патрубками 20, 22 можно пренебречь. Поэтому анодный поток по сути отражает состояние соляного раствора вблизи оконечности сепаратора. Как было отмечено ранее, производство озона зависит от величины pH в месте расположения сепаратора. Поэтому крайне важно выбрать форму сепаратора таким образом, чтобы значение pH электролита вдоль анодной поверхности было строго постоянным по всей длине кромки сепаратора. При несоблюдении этого условия выход озона уменьшится.

Значение pH в некоторой точке камеры зависит от картины течения соляного раствора в пространстве между впускным патрубком 18 и этой точкой. Рассмотрим точки, расположенные вдоль анода. Как указано ранее, значение pH уменьшается в направлении протекании раствора через камеру. Степень уменьшения зависит от времени контакта электролита с анодом, зависящего в свою очередь от времени перемещения электролита от точки начала воздействия электрического поля до рассматриваемой точки. Следовательно, оптимальной формой кромки сепаратора является такая, которая обеспечивает условие одинакового времени пребывания жидкости, достигшей каждой точки кромки, в контакте с анодом в той части камеры, где происходит электролитическое разложение соляного раствора.

В предпочтительном варианте реализации изобретения проточная камера 24 имеет строго прямоугольную форму с малыми отверстиями для входного 18 и выходных 20 и 22 патрубков. Такая камера наиболее проста в исполнении при минимальной стоимости ее. Поток жидкости в такой камере не является прямолинейным, поскольку жидкость растекается от патрубка 18 по всей камере и собирается у патрубков 20 и 22. Однако область плоскопараллельного течения может быть сформирована в камере посредством использования прямоугольного изолятора, помещенного в область впуска жидкости. Подобное конструктивное решение показано на фиг. 4 (поз. 150). На фиг. 4 приведен вид проточной камеры, на котором показаны месторасположение и форма двух изолирующих элементов для образования области электролитического взаимодействия для мест камеры, где течение является плоскопараллельным. Со стороны впускного патрубка проточной камеры изолятор 151 может быть прикреплен к электроду, расположенному против впускного отверстия 160. Изолятор 151 препятствует протеканию электрического тока через электролит в области камеры, где жидкость все еще образует расходящийся веером поток. Изолятор 152 аналогичен сепаратору 25, охарактеризованному выше. Изолятор 152 разделяет анодный и катодный потоки и экранирует от электролитического взаимодействия область сбора данных потоков. Остальная область 155 представляет собой зону плоскопараллельно течения, в которой время перемещения вдоль любой струи потока практически одно и тоже. Данная зона не экранирована изолятором, поэтому в ней протекают вышеуказанные процессы.

В другом возможном варианте выполнения изобретения изолятор на входе может быть исключен, в этом случае форму сепаратора выбирают таким образом, чтобы различные частицы жидкости, двигаясь по криволинейным траекториям и достигая границ сепаратора 25, находились в контакте с анодной поверхностью одинаковое время. Это условие может быть выполнено различными конструктивными решениями.

Для оптимизации процесса предложено использовать выбор таких конструктивных и рабочих параметров электролитической камеры 10, которые позволяют оптимизировать величину pH в районе оконечности сепаратора 25. Оптимизация может быть осуществлена посредством исполнительного механизма, воздействующего на ряд рабочих параметров процесса. Предпочтительно в качестве рабочего параметра использовать скорость течения соляного раствора через камеру, которую можно регулировать посредством изменения давления соляного раствора в патрубке 18. При увеличении давления скорость потока возрастает, что приводит к медленному уменьшению величины pH на участке от патрубка 18 до области 25. Если же уменьшить давление, то величина pH снижается более быстро.

Можно также регулировать напряжение между электродами в камере 10, поскольку при более высоких значениях напряжения возрастает скорость реакций и снижается значение pH анодного потока. К сожалению, увеличение рабочего напряжения приводит к увеличению образования газообразных продуктов, таких как водород и кислород. Водород повышает опасность взрыва. Кроме того, указанные продукты менее эффективны в бактерицидном отношении. Увеличение напряжения в камере также приводит к увеличению скорости эрозии покрытия камеры. Из вышеизложенного ясно, что использовать регулирование напряжения для изменения значения pH не целесообразно.

Аналогично нецелесообразно использовать в качестве рабочего параметра величину концентрации соли в растворе, поскольку оборудование для изменения концентрации является достаточно дорогостоящим и по этой причине нежелательным.

Как отмечалось ранее, количество производимого озона зависит от материала анодного покрытия. Это покрытие во многом определяет стоимость электролитической камеры. Поэтому желательно стремиться к минимальной площади требуемого покрытия. Минимизация площади покрытия возможна за счет ограничения числа мест использования катализаторов на основе металлов VIII группы областью 27, показанной на фиг. 3. Подобное конструктивное исполнение позволяет сделать покрытие значительно более тонким при той же стоимости и эффективности. В результате можно получить электролитическую камеру с повышенным ресурсом работы.

Экспериментально установлено, что пространственная ориентация электролитической камеры 10 также влияет на содержание озона в анодном потоке. В частности, если анодная камера 10 установлена вертикально, так что выпускной анодный патрубок 20 расположен над впускным патрубком 18, концентрация озона в анодном потоке значительно возрастает.

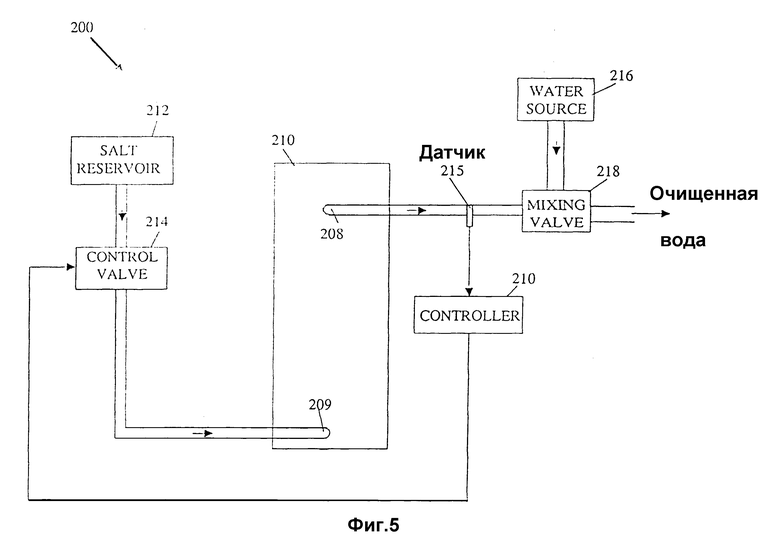

На фиг. 5 показана блок-схема водоочистительной системы 200 с электролитической камерой 210 согласно изобретению. В электролитическую камеру 210 подают соляной раствор из соляного резервуара 212, в котором раствор содержат под некоторым минимальным расчетным значением. Резервуар 212 преимущественно содержит емкость для хранения раствора, которую устанавливают на фиксированной высоте над электролитической камерой. Однако емкость может быть установлена и на земле и снабжена при этом насосом. Для регулирования скорости потока соляного раствора через электролитическую камеру 210 используют управляющий клапан 214. Клапан 214 управляется устройством управления, соединенным с выходным датчиком 215. Датчик 215 измеряет концентрацию озона в анодном потоке, протекающем через патрубок 208 (или любой другой параметр, характеризующий концентрацию озона). Анодный поток смешивают в заданной пропорции с водой из источника 216 питьевой воды с получением в итоге потока очищенной воды. Смешивание осуществляют с использованием смесительного клапана 218.

Таким образом, предложено усовершенствованное устройство для производства смешанного окислительного потока, пригодного для стерилизации воды. Для специалиста явным образом следует, что изобретение может быть реализовано и в других вариантах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ ЭЛЕКТРОЛИЗА РАСТВОРА ХЛОРИДА ЩЕЛОЧНОГО МЕТАЛЛА | 2018 |

|

RU2769053C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СИНТЕЗ НАДУКСУСНОЙ КИСЛОТЫ И ДРУГИХ ОКИСЛИТЕЛЕЙ | 1999 |

|

RU2207881C2 |

| Способ и установка для получения продуктов электролиза из раствора хлоридов щелочных металлов | 2024 |

|

RU2835726C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА В ОБИТАЕМЫХ ГЕРМЕТИЧНЫХ ОБЪЕКТАХ ОТ ВРЕДНЫХ ПРИМЕСЕЙ | 2012 |

|

RU2491109C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА В ЖИЛЫХ И ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЯХ ОТ ВРЕДНЫХ ПРИМЕСЕЙ | 2012 |

|

RU2494790C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| СТАНЦИЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2010 |

|

RU2459768C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА В ЖИЛЫХ И ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЯХ ОТ ЩЕЛОЧНЫХ ГАЗОФАЗНЫХ ПРИМЕСЕЙ | 2012 |

|

RU2489196C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2011 |

|

RU2454489C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ (ВАРИАНТЫ) | 1996 |

|

RU2119802C1 |

Устройство осуществляет диссоциацию соляного раствора, образуя окислители на базе озона и хлора. Усовершенствованная конструкция позволяет оптимизировать долю озона по отношению к другим окислителям и тем самым получать более эффективный стерилизующий раствор. Производство озона регулируется путем изменения времени пребывания соляного раствора в камере и ориентацией самой камеры. 4 з.п. ф-лы, 5 ил.

| US, 4761208 A, 02.08.88 | |||

| US, 4432856 A, 04.05.84 | |||

| US, 4555323 A, 03.11.85 | |||

| Фиошин М.Я | |||

| и др | |||

| Электросинтез окислителей и восстановителей | |||

| - Л.: Химия, 1981, с.146-150. |

Авторы

Даты

1998-12-10—Публикация

1993-03-04—Подача