Настоящее изобретение относится к оборудованию для уменьшения крутящего момента буровой колонны в течение операции бурения, в частности к сборочному узлу, предназначенному для уменьшения крутящего момента буровой колонны.

В течение операций бурения буровая головка прикреплена к нижней концевой части буровой колонны, при этом буровая головка приводится в принудительное вращение посредством вращения буровой колонны, которая, в свою очередь, вращается с помощью соответствующих средств на буровой установке. Буровая колонна свисает с установки и находится в состоянии натяжения, однако, для приложения к буровой головке необходимого веса, с тем чтобы обеспечить ее принудительное врезание в породу, обычно строго над буровой головкой установлен так называемый донный узел скважины, который осуществляет приложение к буровой головке весовой нагрузки и фактически представляет собой определенное количество утяжеленных буровых труб.

Буровая колонна составляется из определенного количества буровых труб, длина каждой из которых может достигать порядка 30 футов (9,15 м), при этом трубы соединяются друг с другом торец к торцу. Обычно в концевых частях трубы несколько увеличены для обеспечения соединительных элементов, позволяющих подсоединить одну концевую часть буровой трубы к примыкающей концевой части смежной буровой трубы.

Буровые трубы выполнены полыми и поэтому создают непрерывный соединительный канал между буровой установкой и скважиной, через который к зоне буровой головки может подаваться буровой раствор.

В промышленности наблюдается все увеличивающаяся тенденция к применению так называемого бурения увеличенной досягаемости, а это может означать, что буровая головка может находиться в положении, отстоящем от подножия буровой установки в боковом направлении на три мили (4,8 км), причем в настоящее время также применяется так называемое горизонтальное бурение, при котором буровая головка принудительно следует по дугообразному пути, а затем бурит горизонтальную скважину, что представляет собой технологию, используемую для окончания подготовки скважин, как только головки оказываются в резервуаре. Однако, как в случае с увеличенной досягаемостью, так и в случае горизонтального бурения имеется определенная проблема, связанная с передачей энергии от буровой установки к буровой головке. Проблема заключается во вращении буровой колонны с увеличенными концевыми частями буровых труб и взаимосвязанными с этим потерями на трение о край скважины.

Часто скважина футеруется обсадными трубами и, чтобы защитить буровую колонну от абразивного истирания о боковую стенку скважины или об обсадную трубу, может быть использован так называемый протектор обсадной или буровой трубы. Назначение протектора буровой трубы заключается в том, чтобы удерживать трубу на расстоянии от обсадной трубы или от скважины, когда такой случай может иметь место. Были попытки сделать протекторы, которые не вращаются, то есть они остаются в неподвижном контакте с обсадной трубой или боковой стенкой скважины и не вращаются относительно них, а это неизбежно означает, что буровая колонна должна вращаться относительно протектора.

В публикации международной заявки N WO 91/00411 раскрыт сборочный узел буровой колонны для предотвращения износа обсадной трубы в результате контакта обсадной трубы с вращающейся буровой колонной. Этот сборочный узел содержит центральную оправку и втулку, установленную с возможностью вращения на оправке. Втулка удерживается между фланцами, выполненными на оправке для предотвращения случайной потери втулки в случае чрезмерного износа в опорных подшипниках. Аксиальные ударные нагрузки передаются с наружной втулки к оправке посредством упорного подшипника, закрепленного на фланцах оправки. Между уплотнительным корпусом наружной втулки и внутренней втулкой размещены уплотнения для предотвращения проникновения загрязнений в зону подшипников, поддерживающих с возможностью вращения наружную втулку.

Однако доступные в настоящее время известные устройства имеют различные недостатки. Например, в сборочном узле, раскрытом в вышеописанной публикации, оправка имеет вытянутую в продольном направлении форму, но его основной недостаток заключается в отсутствии возможности изгиба оправки, не препятствующего относительному вращению втулки и оправки.

Техническим результатом настоящего изобретения является создание сборочного узла для уменьшения крутящего момента буровой колонны, обеспечивающей изгиб его оправки без препятствования свободного ее вращения внутри неподвижной втулки. Этот технический результат достигается тем, что в сборочном узле для уменьшения крутящего момента буровой колонны, содержащем полую, вытянутую в продольном направлении оправку, выполненную с возможностью подсоединения между смежными первой и второй буровыми трубами буровой колонны; втулку, установленную с возможностью свободного вращения вокруг оправки, имеющую наружный диаметр больше наружного диаметра любого соединительного компонента первой или второй буровой трубы, и с помощью средства, установленного внутри втулки предотвращенную от продольного смещения относительно оправки; подшипниковое средство для обеспечения свободного вращения втулки вокруг оправки; согласно изобретению оправка выполнена цельной, подшипниковое средство размещено в продольной центральной части, при этом части оправки за центральной частью имеют диаметр, меньший диаметра центральной части, что способствует их свободному изгибу без возникновения опасности или препятствования возможности свободного вращения оправки внутри неподвижной втулки.

Предпочтительно, чтобы оправка имела первый и второй противоположные концы, первый из которых имел бы охватываемый соединительный компонент, выполненный с возможностью подсоединения к охватывающему соединительному компоненту первой буровой трубы, и второй из которых имел бы охватывающий соединительный компонент, выполненный с возможностью подсоединения к охватываемому соединительному компоненту второй буровой трубы.

Для того, чтобы способствовать относительно свободному вращению втулки и оправки, сборочный узел предпочтительно содержит две отстоящих друг от друга дорожки качения для шариков, каждая из которых выполняет различные важные функции, более подробно описанные ниже.

В зависимости от конкретных предполагаемых рабочих условий может потребоваться, а вероятно, и потребуется более одного сборочного узла согласно изобретению, на всю длину буровой колонны: фактически в случае использования протекторов буровых труб сборочные узлы могут применяться в больших количествах.

Втулка необязательно должна быть цилиндрической в строго математическом смысле этого слова и обычно может быть образована из двух полувтулок, которые как правило имеют полуцилиндрическую форму (хотя и не точно полуцилиндрическую в истинно математическом смысле). Полувтулки снабжены средством для их надежного крепления друг к другу вокруг оправки, а также предпочтительно снабжены средством для обеспечения надлежащего совпадения двух полувтулок, что важно с точки зрения гарантии обеспечения в двух местах вокруг оправки, отстоящих друг от друга, равномерно идущих по окружности дорожек качения для шариков.

Для того, чтобы способствовать движению втулки в продольном направлении относительно обсадной трубы или боковой стенки скважины, когда буровая головка и буровая колонна продвигаются вдоль скважины с соответствующим продвижением оправки и втулки, предпочтительно, чтобы втулка обычно имела гладкую внешнюю поверхность.

Однако, чтобы повысить возможность свободного движения втулки в продольном направлении относительно внутренней поверхности обсадной трубы или боковой стенки скважины, втулка в зоне ее так называемых лопаток может нести на себе надлежащее средство для уменьшения сопротивления упомянутому движению в продольном направлении. Примерами таких средств являются подшипники, расположенные в лопатках, когда обнажена лишь часть подшипников, а также колеса, установленные в лопатках, когда обнажена лишь часть колес для контакта с внутренней поверхностью обсадной трубы или боковой стенки скважины.

В идущих в продольном направлении зонах между лопатками втулки имеются углубленные зоны, которые обычны и которые создают каналы, через которые может проходить материал, выталкиваемый вверх вдоль скважины в направлении от буровой головки к буровой установке.

Как указано выше, сборочный узел согласно настоящему изобретению предпочтительно имеет только две отстоящих друг от друга дорожки качения для шариков, которые могут рассматриваться как зоны опоры между втулкой и оправкой. Предпочтительно, чтобы между оправкой и втулкой обеспечивался широкий зазор, при этом зазор перегораживается лишь двумя группами шариковых подшипников. Посредством создания двух отстоящих друг от друга опорных зон, а также выполнения широкого зазора между оправкой и втулкой, обеспечивается возможность изгиба длинной оправки, в то время как она все еще может полностью поворачиваться по отношению ко втулке, а за счет этого можно избежать сцепления между оправкой и втулкой, даже если втулка удерживается от вращения (с оправкой) посредством внутренней поверхности обсадной трубы или боковой стенки скважины.

Подшипниковое устройство такого типа, которое предпочтительно используется в сборочном узле, согласно изобретению может удовлетворительным образом обеспечить выполнение четырех функций, а именно оно может предотвратить какое-либо перемещение втулки в продольном направлении относительно оправки, оно может передавать осевое усилие, оно может передавать радиальное усилие и оно может создавать вышеупомянутый широкий зазор.

В то время как в зоне буровой головки важное значение может иметь обильная смазка, в ней нет необходимости в зоне сборочного узла для обеспечения свободного вращения между втулкой и оправкой; вместо этого свободное вращение обеспечивается вышеупомянутыми устройствами в виде шариковых дорожек качения. Если желательно, то в случае смазки с каждой стороны подшипников могут быть использованы уплотнения.

Для того, чтобы значительно уменьшить вероятность ослабления гаек или болтов, которые используются для крепления друг к другу двух полувтулок к течение проведения операций бурения, которые часто сопровождаются значительными вибрациями, предпочтительно, чтобы, когда гайки и болты "закручены" в отверстия, в которых располагаются головки болтов и/или гаек, вставлялись соответствующие пробки, с тем чтобы застопорить их для предотвращения ослабления при вибрации.

Те зоны, которые образуют дорожку качения, могут быть выполнены обычным образом как часть оправки и/или втулки, либо они могут быть образованы заранее и закреплены в надлежащем положении.

Можно оценить, что создание двух отстоящих друг от друга дорожек качения обеспечивает получение на каждой дорожке качения точечного контакта, особенно в течение изгиба оправки, в противоположность линии контакта, которая имеет место в некоторых известных устройствах. Сборочный узел согласно настоящему изобретению в процессе бурения скважины может компенсировать значительные боковые усилия (такие усилия обычно имеют место на практике в случае применения увеличенной досягаемости, когда вследствие контакта между буровой колонной и боковой стенкой обычно создается высокий крутящий момент).

Создание средства, установленного внутри втулки для предотвращения ее продольного смещения относительно оправки, выполняется просто и позволяет получить преимущества по сравнению с известными устройствами, в которых используются наружные средства для предотвращения нежелательного продольного перемещения между компонентом, эквивалентным втулке, согласно настоящему изобретению и каким-либо известным компонентом, эквивалентным оправке, согласно настоящему изобретению.

Поскольку части втулки имеют больший диаметр, чем у оправки, а также предполагается, что они имеют диаметр, даже больший, чем у увеличенных концевых зон буровых труб, имеется опасность того, что передняя кромка втулки может быть повреждена какими-либо выступами в обсадной трубе или боковой стенке скважины. С точки зрения уменьшения вероятности такого повреждения сборочный узел предпочтительно также включает в себя усадочные кольца, которые в горячем состоянии надеваются на оправку и которые имеют достаточный внешний диаметр, чтобы защитить передние концевые зоны втулки. Кроме того, надеваемые в горячем состоянии кольца также могут служить в качестве дополнительных средств безопасности, которые в случае повреждения гаек и болтов, крепящих друг к другу две полувтулки, могут предотвратить полное разделение втулок, тем самым гарантируя, что весь сборочный узел может быть восстановлен в виде единого целого.

Для увеличения срока службы предпочтительно, чтобы по меньшей мере оправка, а предпочтительно и втулка, были закалены в зоне шариковых дорожек качения. Однако закаленная оправка в большей степени оказывает сопротивление изгибу, что при изгибе вероятно приведет к ее растрескиванию. По этой причине закалка оправки предпочтительно ограничивается зоной вблизи от шариковых дорожек качения, при этом остальная часть оправки остается незакаленной, с тем чтобы обеспечить возможность свободного изгиба концов оправки относительно ее средней точки без возникновения опасности или подавления способности свободного вращения оправки внутри неподвижной втулки. Если желательно, то часть оправки может иметь вблизи от шариковой дорожки качения зону, имеющую второй радиус, что будет более подробно разъяснено в конкретном описании, относящемся к вариантам осуществления конструкции, представленным на прилагаемых чертежах.

Различные предполагаемые рабочие условия будут приводить к созданию разных напряжений на сборочном узле, предназначенном для уменьшения крутящего момента. При этом следует учитывать, что могут применяться альтернативные устройства, сравнимые с двумя одинарными, отстоящими друг от друга дорожками качения шарикового подшипника.

В первом варианте выполнения изобретения наряду с двумя отстоящими друг от друга дорожками качения шариковых подшипников имеется две роликовых дорожки качения, расположенных несколько внутрь от дорожек качения шариковых подшипников. Ролики могут представлять собой стандартные ролики, используемые в подшипниках. Предпочтительно, чтобы в таких устройствах общий зазор между оправкой и втулкой был больше в зоне роликов, чем в зоне дорожек качения шариковых подшипников, с тем чтобы обеспечить возможность изгиба оправки относительно втулки.

Во втором варианте выполнения изобретения вместо наличия двух отстоящих друг от друга дорожек качения шариковых подшипников может находиться одна расположенная по центру дорожка качения шарикового подшипника либо одна дорожка качения шарикового подшипника с группой роликов с каждой стороны.

В других вариантах вместо или в дополнение к группам роликов, используемым совместно с двумя дорожками качения шариковых подшипников или одной дорожкой качения шарикового подшипника, могут применяться покрытия из карбида вольфрама или керамические вставки, устанавливаемые на оправке или втулке (совместно с дорожкой (дорожками) качения шарикового подшипника), для создания дополнительной радиальной опоры.

Вместо образования втулки из двух половин, что рассмотрено выше, втулка может быть выполнена в виде одной детали, причем в этом случае внутренний диаметр втулки должен превышать наружный диаметр по крайней мере большей части оправки. Необязательно, чтобы внутренний диаметр втулки, выполненной в виде одной детали, был больше наружного диаметра оправки по всей ее длине, поскольку втулка всегда может заходить на оправку посредством скольжения с одного и того же ее конца.

В том случае, когда используется втулка, выполненная в виде одной детали, может возникнуть необходимость во введении шариков в одну или в каждую дорожку качения через отверстие во втулке, после чего отверстие закрывается соответствующим удерживающим колпачком для предотвращения выскакивания шариков.

Что касается местоположения роликов, которые могут здесь находиться, то, когда используется разрезная втулка (то есть втулка, образованная из двух полувтулок), ролики могут быть расположены в канавках, выполненных во втулке. Однако, в том случае, когда используется втулка, выполненная в виде одной детали, ограничения в отношении размеров могут потребовать размещения роликов в канавках, выполненных в оправке.

Если желательно, могут быть выполнены уступы, с тем чтобы обеспечить уплотнения для сведения к минимуму попадания бурового раствора в подшипниковую зону, поскольку можно полагать, что это будет способствовать долговечности сборочного узла и увеличению его срока службы.

Для того, чтобы лучше понять настоящее изобретение и показать, как оно в действительности может быть осуществлено, ниже приведены примеры выполнения изобретения со ссылками на прилагаемые чертежи, на которых:

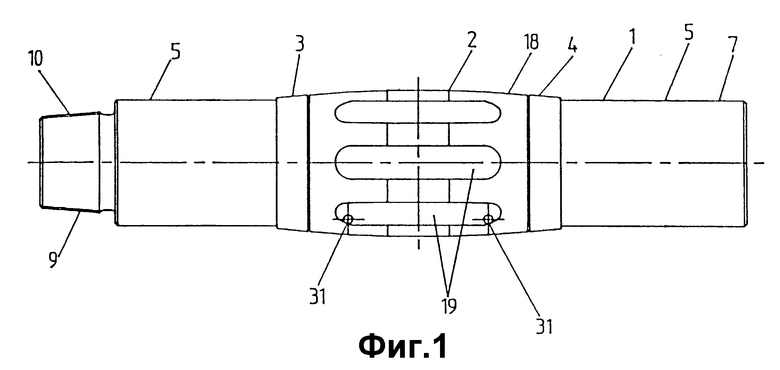

фиг. 1 изображает боковой вид первого варианта выполнения сборочного узла согласно настоящему изобретению, содержащему оправку, втулку, имеющую возможность вращения на оправке, и два кольца,

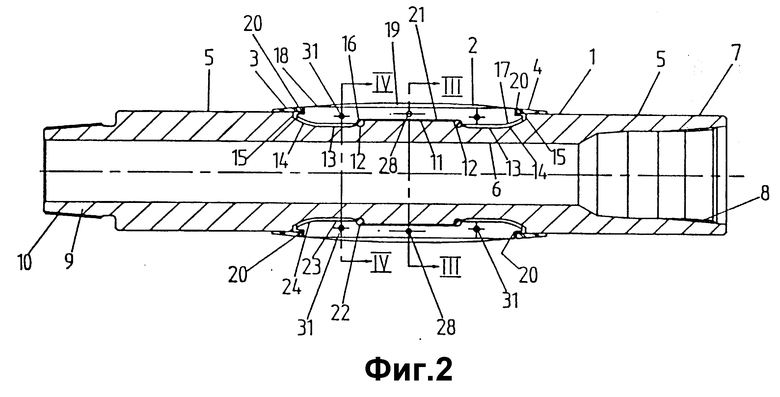

фиг. 2 - продольное сечение сборочного узла согласно фиг. 1 по линии II-II на фиг. 3,

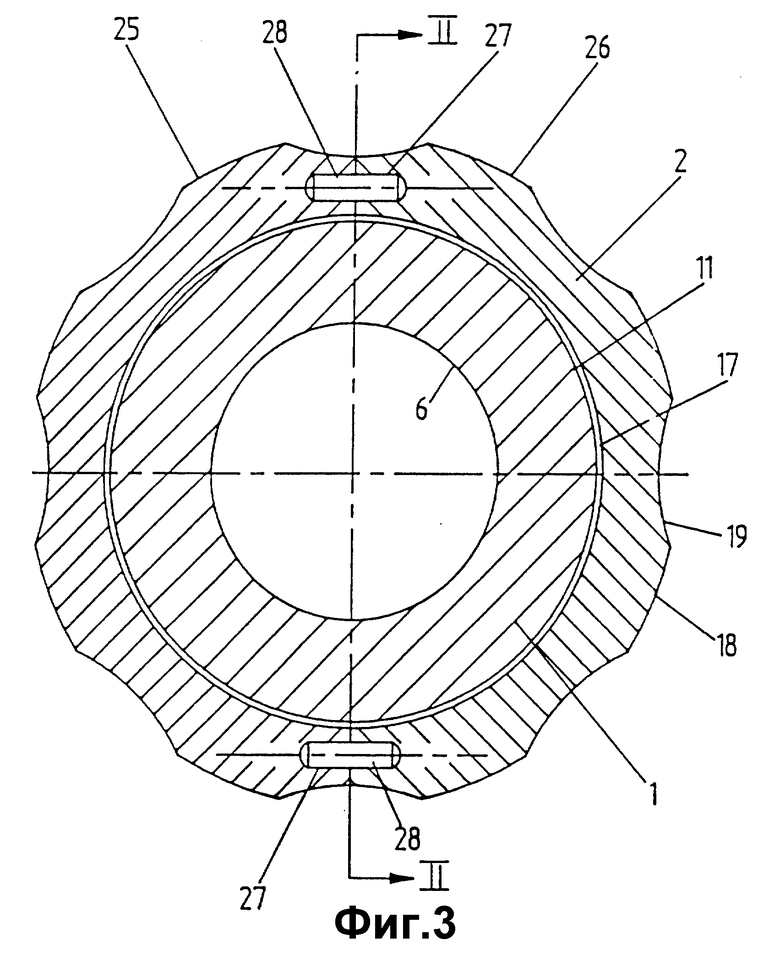

фиг. 3 - поперечное сечение сборочного узла согласно фиг. 1 в центральной точке по линии III-III на фиг. 2,

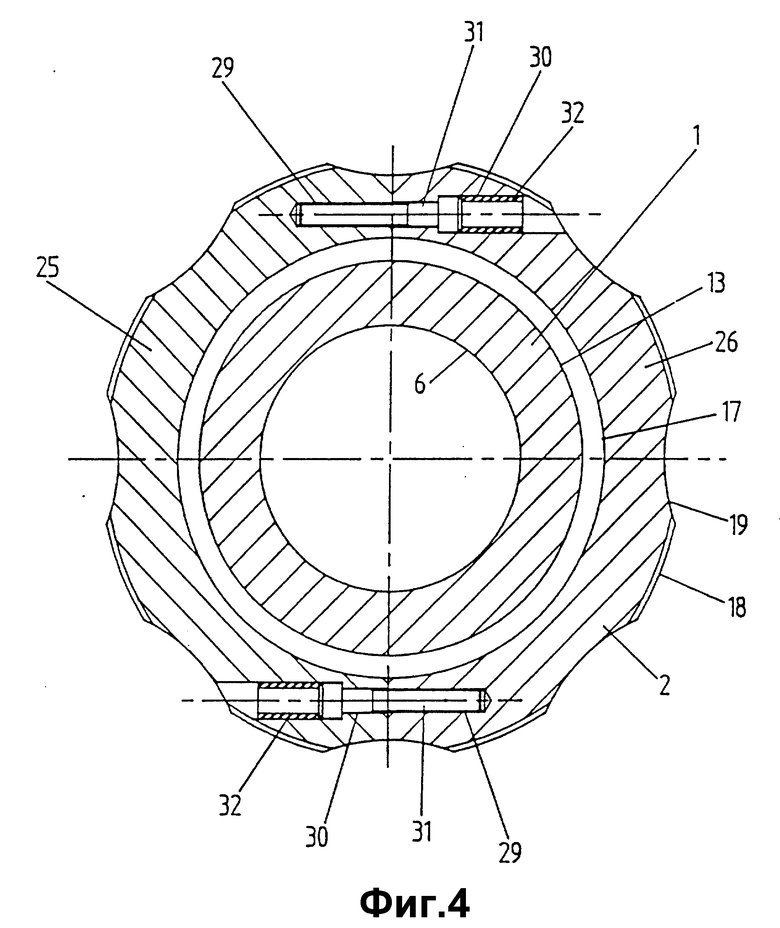

фиг. 4 - поперечное сечение сборочного узла согласно фиг. 1 в другой точке фактически по линии IV-IV на фиг. 2,

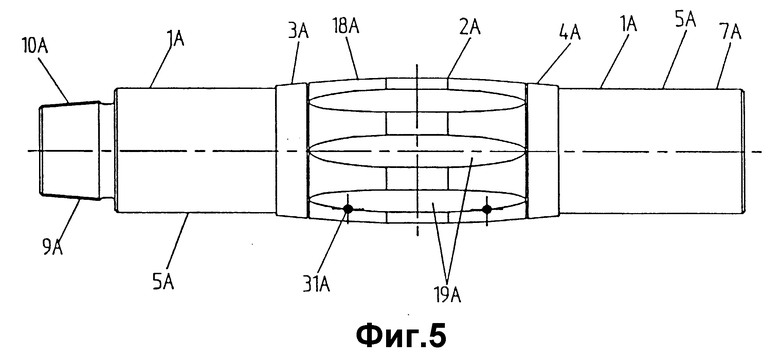

фиг. 5 - боковой вид второго варианта выполнения сборочного узла согласно настоящему изобретению,

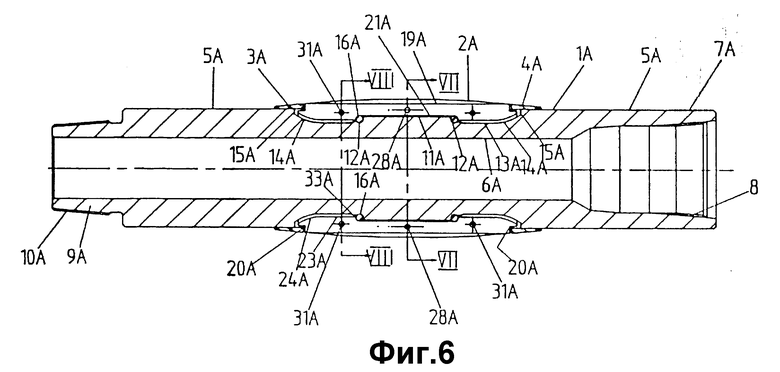

фиг. 6 - продольное сечение сборочного узла согласно фиг. 5 по линии VI-VI на фиг. 7,

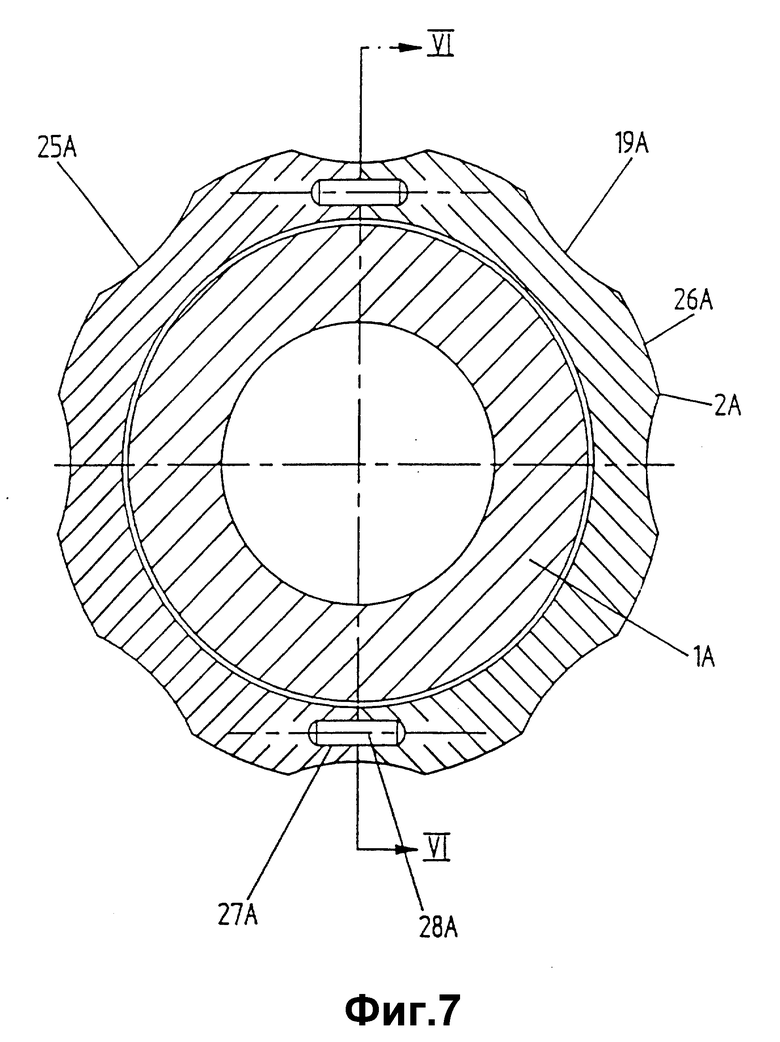

фиг. 7 - поперечное сечение сборочного узла согласно фиг. 5 в центральной точке по линии VII-VII на фиг. 6,

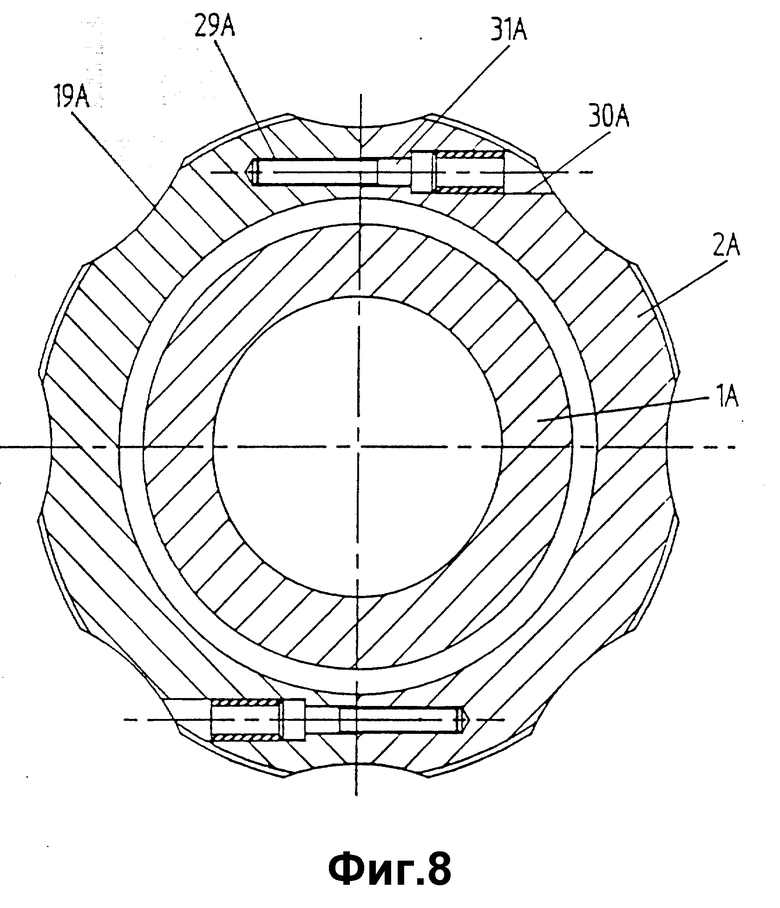

фиг. 8 - поперечное сечение сборочного узла согласно фиг. 5 в другой точке фактически по линии VIII-VIII на фиг. 6,

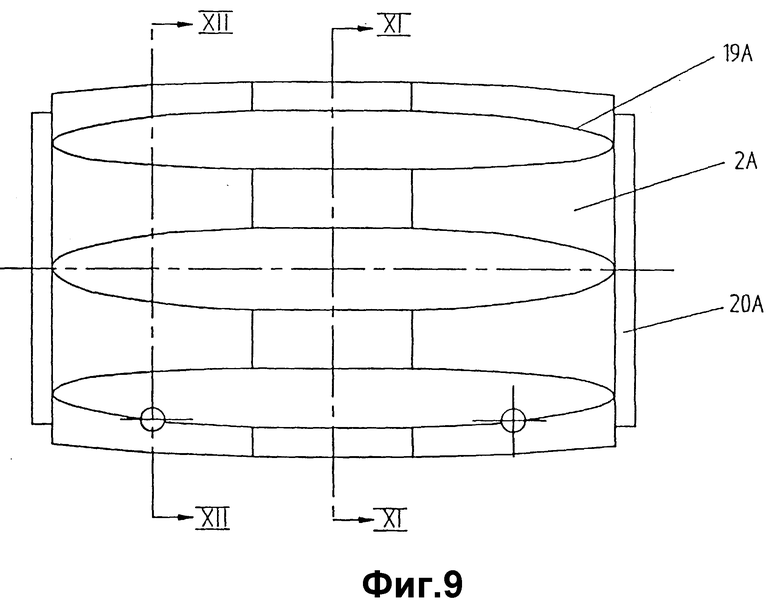

фиг. 9 - боковой вид втулки, которая составляет часть сборочного узла согласно фиг. 5,

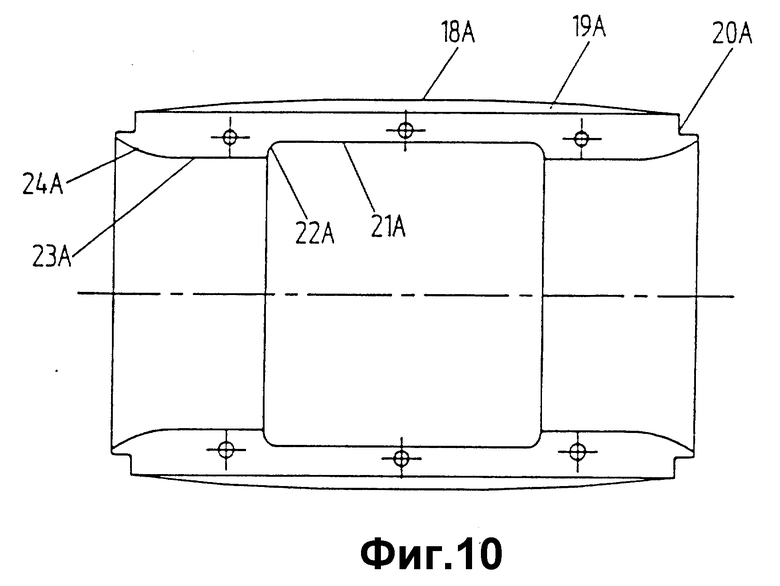

фиг. 10 - вертикальное продольное сечение втулки согласно фиг. 9,

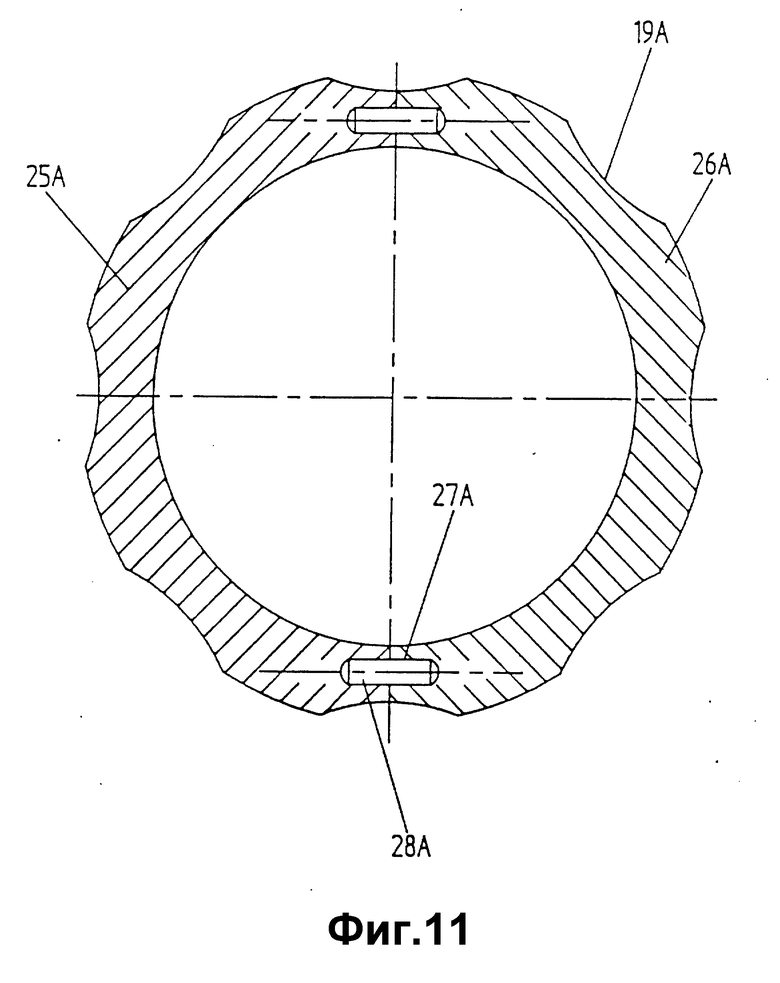

фиг. 11 - поперечное сечение втулки согласно фиг. 9 в центральной точке по линии XI-XI на фиг. 9,

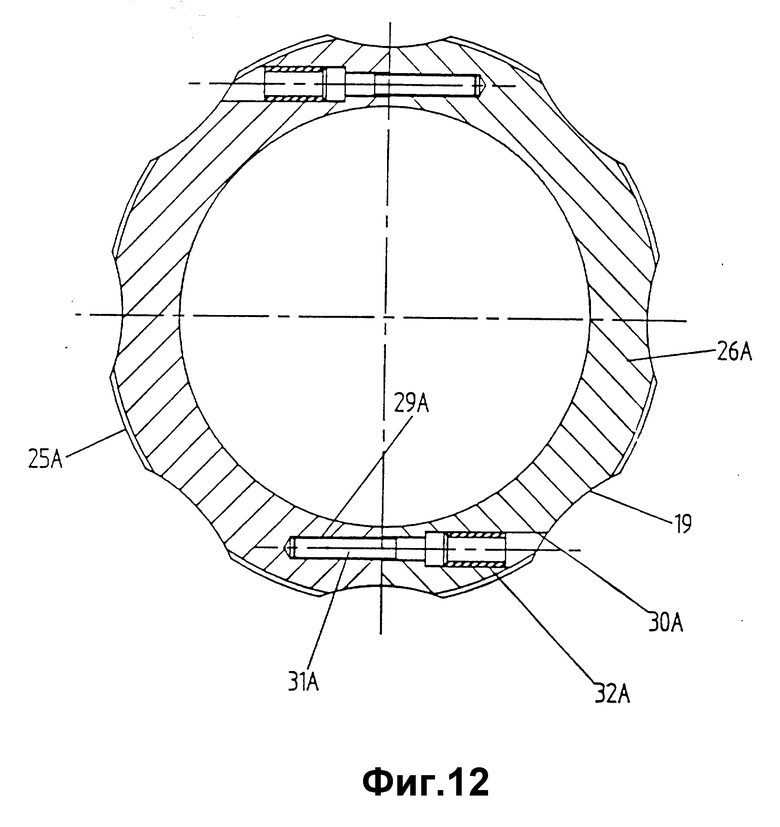

фиг. 12 - поперечное сечение втулки согласно фиг. 9 в другой точке фактически по линии XII-XII на фиг. 9,

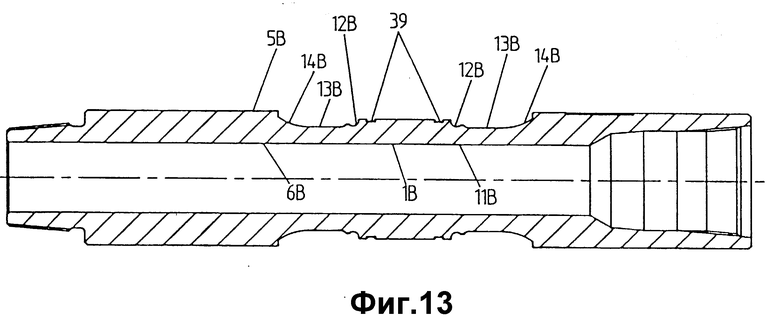

фиг. 13 - продольное сечение через центральную зону оправки третьего варианта выполнения сборочного узла согласно настоящему изобретению,

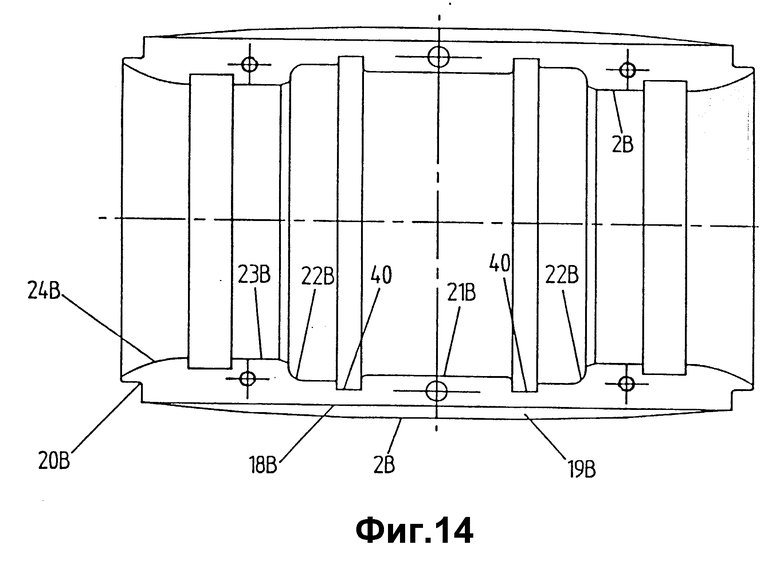

фиг. 14 - продольное сечение втулки сборочного узла согласно третьему варианту выполнения изобретения, оправка которого показана на фиг. 13,

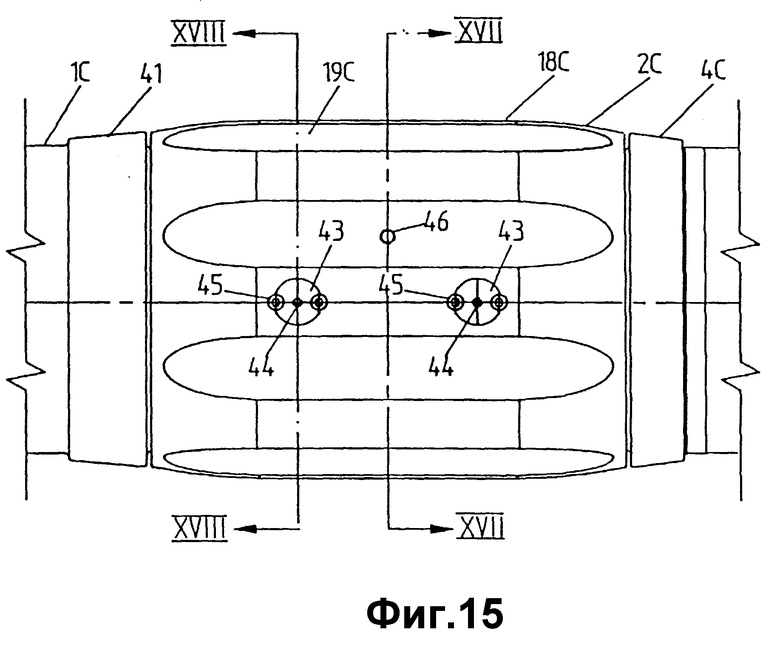

фиг. 15 - вид сверху центральной зоны четвертого варианта выполнения сборочного узла согласно настоящему изобретению,

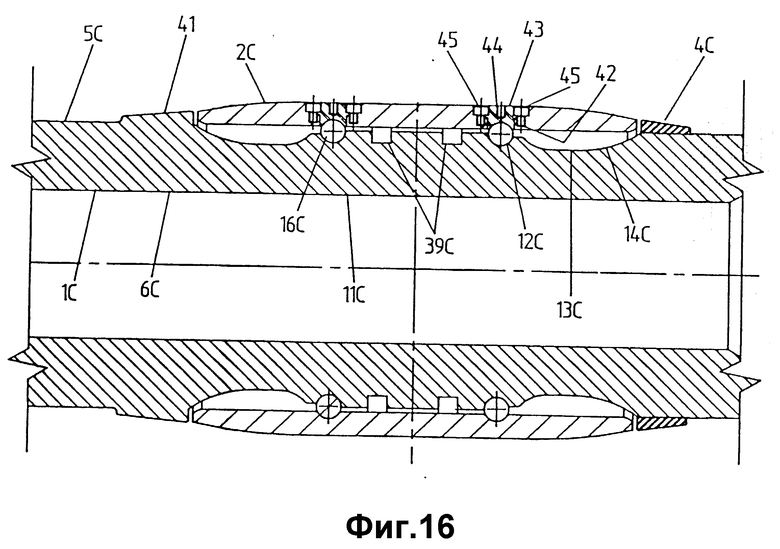

фиг. 16 - продольное сечение в вертикальной плоскости по оси сборочного узла, согласно фиг. 15,

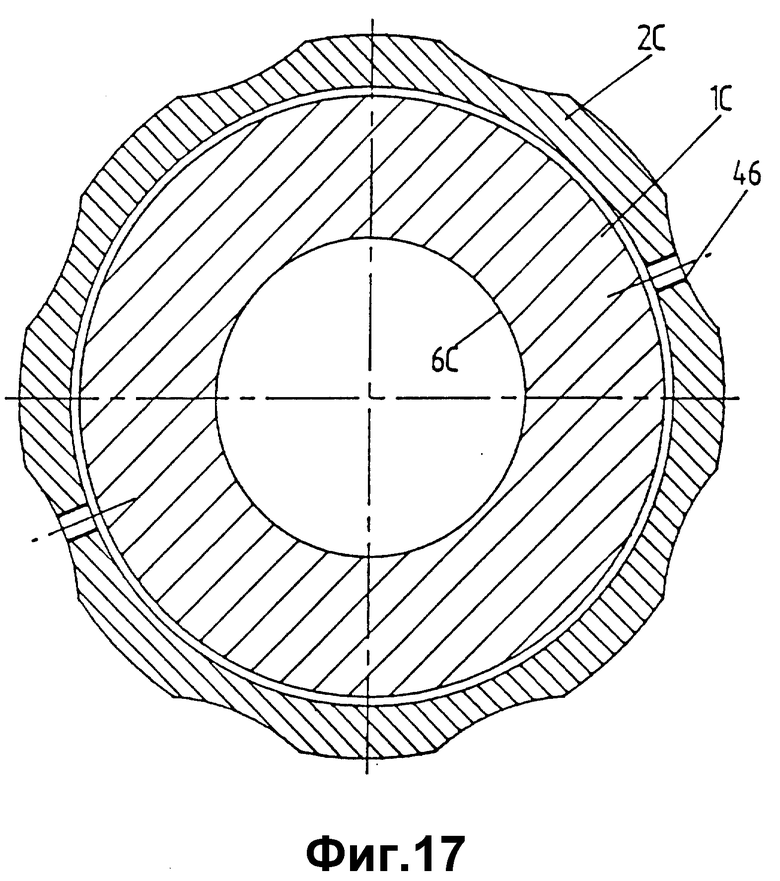

фиг. 17 - поперечное сечение по линии XVII-XVII на фиг. 15,

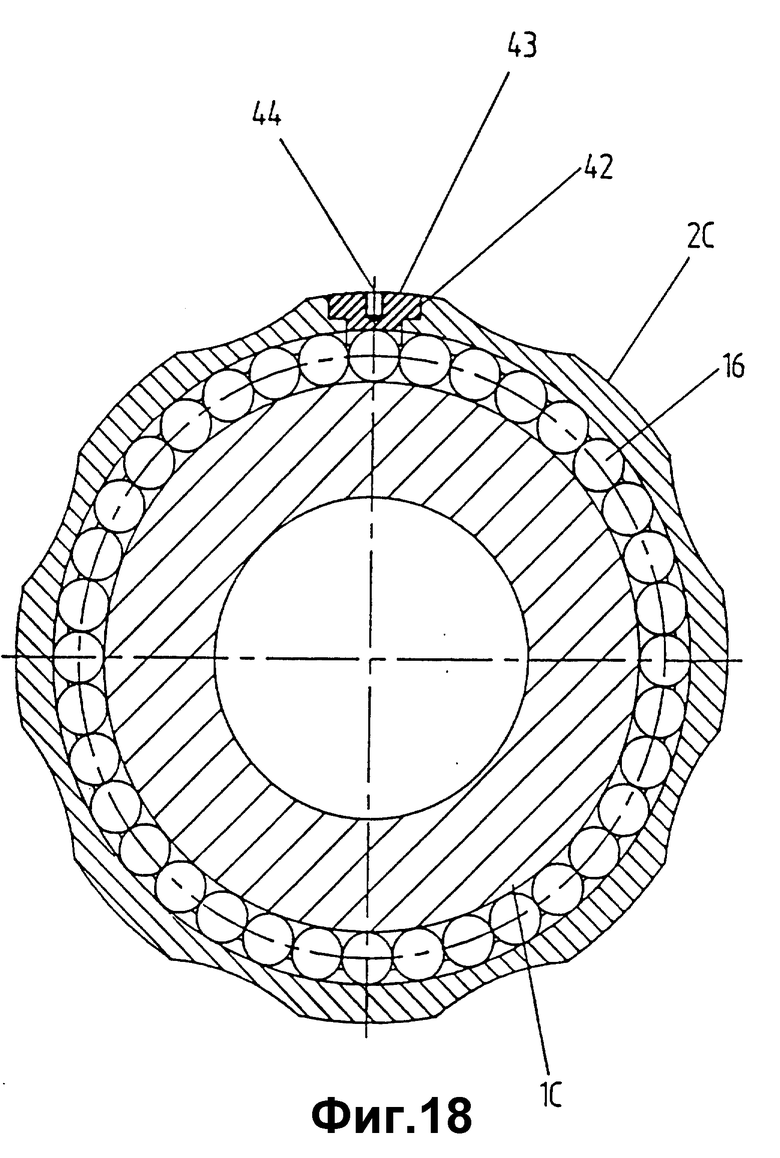

фиг. 18 - поперечное сечение по линии XVIII-XVIII на фиг. 15.

Изображенный на фиг. 1-4 сборочный узел выполнен из четырех основных деталей, а именно оправки 1, втулки 2, установленной на оправке 1 с возможностью вращения и первого и второго колец 3 и 4. Имеются и другие важные детали, которые будут описаны более подробно по ходу изложения.

Оправка 1 по большей части ее наружной стороны имеет основную наружную цилиндрическую поверхность 5, а по большей части ее внутренней стороны цилиндрическую внутреннюю поверхность 6. Одна концевая часть 7 оправки 1 снабжена сужающейся внутренней поверхностью 8, которая сужается внутрь в направлении центральной точки оправки и предназначена для того, чтобы служить в качестве охватывающего соединительного компонента, предназначенного для захождения в него дополняющего охватываемого соединительного компонента (не показан) смежной буровой трубы, образующей часть буровой колонны, причем с этой целью сужающаяся внутренняя поверхность 8 снабжена внутренней винтовой резьбой.

В противоположной концевой части 9 оправки 1 наружная сторона сужается в направлении от центра оправки и эта сужающаяся часть 10 снабжена наружной винтовой резьбовой и предназначена для того, чтобы служить в качестве охватываемого соединительного компонента, предназначенного для подсоединения к дополняющему охватывающему компоненту смежной буровой трубы, образующей часть буровой колонны.

Центральная часть 11 оправки имеет цилиндрическую наружную поверхность, диаметр которой меньше диаметра основной цилиндрической наружной поверхности 5. С каждой стороны центральной цилиндрической части 11 наружная поверхность оправки имеет следующие части в порядке их расположения от центральной части 11, а именно вогнутую часть 12, которая служит в качестве дорожки качения для шариков (далее описана подробно), в основном цилиндрическую часть 13 с меньшим наружным диаметром, чем у центральной части 11, при этом цилиндрическая часть 13 ведет к плавно изменяющейся части 14 с увеличивающимся наружным диаметром, заканчивающейся в радиальной поверхности 15, которая в ее наружной точке под прямым углом соединяется с основной цилиндрической наружной поверхностью 5.

Как ясно показано на фиг. 1, смежно расположенные и частично размещенные внутри вогнутые части 12 представляют собой шариковые подшипники 16, которые способствуют свободному вращению втулки 2 вокруг оправки 1. Дополнительные функции шариковых подшипников 16 будут описаны ниже более подробно.

Несомненно, оправка симметрична относительно ее центральной продольной оси и, следовательно, описание наружной поверхности оправки 1 и номера позиций в верхней части фиг. 2 применимы к компонентам, представленным в нижней части фиг. 2.

Втулка 2 может быть спроектирована так, чтобы она, как правило, имела круглое поперечное сечение в любой точке вдоль своей оси, поэтому в любой точке она имеет круговую внутреннюю поверхность 17 и обычно круговую наружную поверхность 18, отстоящую от идущих в продольном направлении углублений 19.

Что касается наружной поверхности 18 втулки 2, то ее наружный диаметр увеличивается по направлению от каждой концевой части втулки к центру, за исключением зоны углублений 19. Кроме того, противоположные концевые части 20 втулки 2 выполнены ступенчатыми, причем назначение этой ступенчатости будет описано ниже.

Что касается внутренней поверхности 17 втулки 2, то в разных местах ее диаметр различен. Так, в центральной части 21 втулки 2 внутренний диаметр остается постоянным и составляет несколько более наружного диаметра противоположной центральной части 11 оправки 1. Касательно внутренней поверхности 17 втулки 2, то на противоположных концах центральной части 21 выполнена вогнутая часть 22 с постепенно уменьшающимся диаметром, которая образует противоположную часть шариковой дорожки качения, противоположной вогнутой части 12 оправки 1. Вогнутая часть 22 ведет к обычно цилиндрической части 23, которая располагается противоположно цилиндрической части 13 оправки 1 и отстоит от нее. Далее цилиндрическая часть 23 втулки 2 ведет к изогнутой части 24, имеющей диаметр, который увеличивается по направлению к концевым частям втулки 2 и заканчивается в ступенчатой части 20 втулки 2.

Втулка 2 образована из двух полувтулок 25 и 26, которые идентичны и которые, когда они надлежащим образом расположены вблизи друг от друга, образуют втулку 2. Для того, чтобы обеспечить надлежащее расположение двух полувтулок 25 и 26 относительно друг друга, каждая полувтулка в ее центральной точке снабжена двумя отверстиями 27, противоположными отверстиям в другой полувтулке, при этом в установочных целях в отверстиях 27 расположены штыри 28.

Кроме того, каждая полувтулка втулки в местах, отстоящих от ее средней точки, имеет два отверстия 29 с внутренней резьбовой нарезкой и два ступенчатых отверстия 30, при этом отверстия 30 в одной полувтулке располагаются противоположно отверстиям 29 в другой полувтулке. В отверстиях 29 и 30 располагаются болты 31, которые затягиваются до определенного положения для прикрепления двух полувтулок друг к другу. Для того, чтобы предотвратить случайное отсоединение болтов 31, в большие свободные концевые части ступенчатых отверстий 30 устанавливаются прессуемые втулки 32.

Хотя из фиг. 1-4 это и не ясно, оправка 1 выполнена из в целом упругого материала, представляющего собой легированную сталь, которая для обеспечения долговечности подвергается закалке, но лишь в частях, смежных с вогнутыми частями, которые образуют часть шариковых дорожек качения. Поскольку закаленный материал при изгибе в большей степени склонен к растрескиванию, закалка осуществляется только в смежных вогнутых частях 12. Шариковые подшипники 16 в дорожках качения выполняют несколько функций. Они служат для обеспечения относительного свободного вращения между оправкой 1 и втулкой 2, кроме того, когда оправка 1 в процессе использования подвергается изгибу, шариковые подшипники служат скорее в качестве точечных контактов, а не линейных контактов, что снижает потери на трение в течение передачи энергии; далее, шариковый подшипник 16 служит для обеспечения зазора между втулкой 2 и оправкой 1, с тем чтобы, когда концы 7 и 9 оправки 1 изгибаются по отношению к средней точке оправки 1, отсутствовал бы непосредственный контакт между оправкой 1 и втулкой 2.

Насаженные в горячем состоянии первое и второе кольца 3 и 4 служат для того, чтобы защитить переднюю кромку втулки 2 в течение ее перемещения через какой-либо компонент, расположенный снаружи от втулки 2. Кроме того, как указано ранее, в случае какой-либо поломки болтов 31 насаженные в горячем состоянии первое и второе кольца 3 и 4 будут способствовать удержанию двух полувтулок 25 и 26 вблизи друг от друга, что позволит удалять весь сборочный узел из скважины в виде единого узла.

Полувтулки 25 и 26 могут располагаться и крепиться вокруг оправки 1, при этом шариковые подшипники 16 находятся в соответствующих дорожках качения, а первое и второе кольца 3 и 4, надетые в горячем состоянии на оправку, находятся в положениях, наиболее четко показанных на фиг. 2.

Размеры различных компонентов сборочного узла будут определяться размерами по длине труб, к которым должен быть прикреплен сборочный узел.

Что касается зазора между оправкой 1 и втулкой 2 в варианте выполнения изобретения согласно фиг. 1-4, то можно оценить, что в области центральной части 11 оправки 1 зазор между этой центральной частью 11 и противоположной частью 21 втулки 2 относительно мал по сравнению с зазором между частью 13 оправки 1 и частью 23 втулки 2. Это связано с тем, что, когда оправка 1 изгибается, требуется больший зазор для обеспечения большего перемещения за счет изгиба.

По варианту выполнения изобретения, представленному на фиг. 5-12, его компоненты сравнимы или идентичны компонентам, представленным в вариантах выполнения изобретения, показанных на фиг. 1-4.

Компоненты в варианте выполнения изобретения согласно фиг. 5-12 обозначены позициями, подобными тем, которые применены к соответствующим компонентам варианта согласно фиг. 1-4, за исключением того, что позиции на фиг. 5-12 сопровождаются буквой "A".

Втулка 2A варианта конструкции согласно фиг. 5-12 отличается от втулки 2 варианта согласно фиг. 1-4 тем, что вообще говоря, ее внешняя часть, как это видно на боковом виде, в меньшей степени дугообразна и вместо этого принимает форму центральной плоскости между сужающимися частями. Кроме того, углубления 19A, как наиболее четко показано на фиг. 5, проходят на большую длину и отличаются по форме от углублений 19 согласно фиг. 1.

Многие из отличительных признаков, относящихся к наружному контуру оправки 1A и к внутреннему контуру втулки 2A в варианте осуществления конструкции согласно фиг. 5-12, по существу соответствуют отличительным признакам наружного контура оправки 1 и внутреннего контура втулки 2 варианта согласно фиг. 1-4, однако особое внимание следует обратить на дополнительное плечо 33A, которое более четко показано на фиг. 6 и которое представляет собой промежуточное звено между цилиндрической частью 13A и вогнутой частью 12A на внешней поверхности оправки 1A. Держатель 33A может быть закален так же, как и часть, окружающая вогнутую часть 12A.

Шариковые подшипники 16A в варианте осуществления конструкции согласно фиг. 5-12 выполняют ту же самую функцию, которая указана в отношении шариковых подшипников 16 в варианте конструкции согласно фиг. 1-4. Как и шариковые подшипники 16, они также служат для передачи осевого усилия и радиального усилия.

Втулка 2A в варианте осуществления конструкции согласно фиг. 5-12 составлена из двух полувтулок 25A и 26A, при этом они располагаются и крепятся с помощью средства, соответствующего средству, соединяющему полувтулки 25 и 26 варианта согласно фиг. 1-4.

За исключением незначительного различия размеров и выполнения плеч 33A сборочный узел согласно фиг. 5-12 в основном аналогичен сборочному узлу согласно фиг. 1-4.

Втулка 2 сборочного узла согласно фиг. 5-12 отдельно показана на фиг. 9-12.

Касательно варианта осуществления изобретения, представленного на фиг. 13 и 14, на фиг. 13 представлена только центральная часть оправки, а противоположные концевые части аналогичны соответствующим частям варианта конструкции, показанного на фиг. 2-6.

Чтобы избежать повторения описания вариантов изобретения, представленных на фиг. 13 и 14, те компоненты, которые подобраны или идентичны соответствующим компонентам варианта, представленного на фиг. 1-4, обозначены теми же позициями, что и на фиг. 1-4, за исключением того, что на фиг. 13 и 14 позиции сопровождаются буквой "B".

Одним важным различием между вариантом конструкции, представленным на фиг. 13 и 14, и вариантом конструкции, представленным на фиг. 1-4, является выполнение в оправке 1B двух канавок 39 внутри от вогнутых частей 12B для расположения шариковых подшипников и противоположно канавкам 39 в оправке 1B канавок 40 на внутренней поверхности втулки 2B, при этом пара канавок 39 и 40 предназначена для расположения роликовых подшипников, которые могут представлять собой подшипники обычного типа. Поэтому вариант осуществления конструкции согласно фиг. 13 и 14 может быть использован там, где ожидаются дополнительные осевые нагрузки, так что роликовые подшипники (на фигуре не показаны, но представляют собой подшипники обычного типа) могут способствовать восприятию части бокового усилия в дополнение к усилию, выдерживаемому дорожками качения шариковых подшипников.

Обращаясь к четвертому варианту осуществления конструкции, представленному на фиг. 15-18, следует отметить что на них показана только центральная часть сборочного узла. Для краткости изложения и исключения повторений те компоненты, которые представлены на фиг. 15-18 и идентичны или подобны соответствующим компонентам, показанным на других фигурах, имеют те же самые позиции, которые указаны на других фигурах, за исключением того, что на фиг. 15-18 позиции сопровождаются буквой "C".

В первом представленном варианте осуществления конструкции, например в том, который показан на фиг. 2, можно заметить, что шариковые подшипники 16 "захвачены" между оправкой 1 и втулкой 2, однако первоначально они могут быть введены в соответствующие места за счет того, что втулка 2 образована из двух полувтулок 25 и 26, которые могут быть перемещены по направлению к оправке 1 из двух диаметрально противоположных исходных положений.

Однако в устройстве, представленном на фиг. 15-18, втулка 2C, напротив, образована в виде детали, а не из двух полувтулок. При этом требуется выполнение различных устройств для размещения шариковых подшипников 16C в дорожках качения между втулкой 2C и оправкой 1C. С этой целью втулка 2C снабжена двумя отверстиями 42 (более четко показаны на фиг. 18), по одному отверстию, противоположному соответствующей дорожке качения. Шарики подшипников подводятся через отверстие 42, а когда они находятся в соответствующей дорожке качения, отверстие закупоривается колпачком 43, который вворачивается в отверстие 42 с помощью внутреннего отверстия 44 под ключ, а затем для предотвращения его перемещения из-за вибрации он крепится двумя крепежными болтами 45.

Устройство, представленное на фиг. 15-18, также предполагает использование роликовых подшипников и с этой целью только в наружной поверхности оправки 1C выполнены канавки 39 для обеспечения заскальзывания втулки 2C поверх оправки 1C только с правостороннего конца (как показано на фиг. 16). Оправка 1C снабжена упором 41 для предотвращения чрезмерного перемещения втулки 2c влево (на фиг. 16), а затем, как только втулка 2C занимает надлежащее положение, на втулку 1C в горячем состоянии устанавливается кольцо 4C, примыкающее к правому концу (на фиг. 16) втулки 2C.

Втулка 2C также снабжена отверстиями 46, диаметрально противоположными относительно средней точки по длине втулки 2C, при этом отверстия 46 обеспечивают доступ к зазору между оправкой 1C и втулкой 2C.

Хотя в различных вариантах осуществления конструкции это и не показано, тем не менее определенные части наружной поверхности оправки и/или внутренней поверхности втулки могут быть снабжены вставками, образованными из износостойкого материала, такого как карбид вольфрама или керамика.

Изобретение относится к области бурения, в частности к оборудованию для уменьшения крутящего момента буровой колонны в процессе бурения, и включает сборочный узел для уменьшения крутящего момента буровой колонны, содержащий полую оправку, вытянутую в продольном направлении, которая может быть подсоединена между смежными первой и второй буровыми трубами колонны, втулку, способную свободно вращаться вокруг оправки и имеющую наружный диаметр, больший наружного диаметра любого соединительного компонента первой или второй буровой трубы, причем с помощью средства, установленного внутри втулки, предотвращается ее смещение в продольном направлении относительно оправки. Сборочный узел позволяет снизить затраты энергоресурсов за счет уменьшения крутящего момента буровой колонны посредством снижения потерь на трение между буровой скважиной и вращающимися компонентами в буровой колонне. 2 с. и 15 з.п. ф-лы, 18 ил.

| Огнетушитель | 0 |

|

SU91A1 |

| SU 3177779 A, 04.05.72 | |||

| Протектор для бурильных труб | 1975 |

|

SU571578A1 |

| Протектор-стабилизатор | 1976 |

|

SU627230A1 |

| Протектор для насосных штанг | 1979 |

|

SU840276A1 |

| Протектор для насосных штанг | 1982 |

|

SU1082926A1 |

| Центратор бурильного инструмента | 1985 |

|

SU1244277A1 |

Авторы

Даты

1998-12-10—Публикация

1994-08-15—Подача