Изобретение относится к оборудованию для бурения нефтяных и газовых скважин. Оно может быть использовано как устройство для снижения крутящего момента на бурильных трубах в процессе бурения наклонных стволов скважины, преимущественно малого диаметра. Оно может быть использовано как устройство для защиты режущих инструментов и обсадных колон от взаимных повреждений при спуско-подъемных операциях и от преждевременного износа бурильных труб при бурении участков с большими углами искривления стволов скважины.

Известно устройство для бурения наклонных стволов скважины (пат. США №2288124, кл. 308-4, 1961 г.), выполненное в виде вращающихся опорных элементов, расположенных в обоймах, закрепленных на бурильной трубе.

Такое устройство ненадежно в работе: его может заклинить в скважине; в процессе эксплуатации происходит быстрое изнашивание шаров, уменьшение габаритов устройства, т.к. вращающиеся элементы расположены на поверхности трубы, снижение производительности режущего инструмента, уменьшение скорости проходки по стволу скважины. Устройство ненадежно работает в участках ствола скважины, имеющего большой угол искривления при наклонном бурении скважины, где образуется высокий крутящий момент, приводящий к увеличению износа устьевого вращающегося оборудования, увеличению износа и усталости бурильной колонны, увеличению затрат на бурение, увеличению износа обсадной колонны.

Известно устройство для бурения наклонных стволов скважин (а.с. №627230, МПК В21В 17/10 от 17.12.76 г.), состоящее из вращающихся элементов, установленных в сменных обоймах, закрепленных в пазах бурильной трубы, пластин с отверстиями, расположенных на основании обойм, и срезаемых ограничителей перемещения вращающихся элементов, которые закреплены в обоймах с обеих сторон каждого шарового ряда. Срезаемые ограничители перемещения выполнены в виде планок, закрепленных в обоймах на срезных шпильках. В обоймах установлены сменные элементы из твердого самосмазывающего материала, например пластографита. Поверхности трения обойм и пластин покрыты дисульфитом молибдена. Сменные обоймы и пластины взаимодействуют с торцами переводников через проставки.

Недостатками устройства являются ограничение возможностей снижения крутящего момента и защиты бурильных труб от износа при наклонном бурении в скважинах, имеющих большую кривизну ствола, когда появляются большие изгибающие и крутильные нагрузки и имеются значительные отрицательные вибродинамические эффекты на этих участках - как на бурильных трубах, так и в режущем инструменте в процессе бурения.

Известно устройство (а.с. №571578, МПК В21В 17/00 от 18.09.75 г.) для бурения скважин, состоящее из корпуса на бурильной трубе в виде двух разъемных полуколец, армированных металлическим каркасом с шарами в его гнездах. Полукольца соединяются друг с другом при помощи ушек клиновым запорным штырем.

Недостатками устройства являются: быстрая изнашиваемость шаров из-за наличия больших вибродинамических нагрузок, передающихся от режущего инструмента в процессе бурения; снижение качества работы режущего инструмента в процессе бурения в наклонных скважинах, имеющих кривизну в одном или нескольких участках ствола скважины, из-за недостаточной управляемости развития крутящего момента на бурильных трубах; увеличение изгибающих нагрузок.

Известно устройство для бурения скважин (а.с. №1810474, МПК Е21В 17/00 от 09.02.90 г.), состоящее из корпуса с присоединительными резьбами и продольными пазами, обойм, выполненных в виде круговых сегментов. Беговые дорожки на сферической поверхности сегмента совмещены с продольными пазами, что образует замкнутую продольную полость, куда помещают шары. Обоймы уступами и штырями зафиксированы на корпусе кожухами, которые в свою очередь соединены с корпусом сварочным швом или винтами. Наружные поверхности обойм, выступающие из кожуха, могут армироваться твердым сплавом.

Недостатки известного устройства: его работа связана с подводом к поверхностям лопастей (шарам и обойме) бурового раствора, который содержит абразивные частицы, что приводит к быстрому износу шаров и обоймы и ухудшению его функциональных возможностей. В случае использования твердосплавных покрытий процесс бурения также ухудшается за счет увеличения трения устройства о стенки обсадной колонны, увеличения вибраций его, появления вихревых движений бурильной колонны и увеличения внутреннего диаметра обсадной колонны. Использование шаров, перемещающихся свободно по дорожкам качения, недостаточно уменьшает момент вращения буровой колонны, т.к. происходит в основном проскальзывание их по стенкам скважины или внутренним стенкам обсадной колонны.

В качестве прототипа выбрано устройство для бурения наклонных стволов скважины (а.с. №1716078, МПК Е21В 17/10 от 16.12.88 г.) как наиболее близкое заявляемому изобретению по технико-экономическому эффекту.

Устройство содержит корпус, установленную на нем с возможностью вращения втулку, образующую с корпусом полость, заполненную маслом, радиальные и осевые подшипники, уплотнительные элементы и узел компенсации износа втулки. Торцевые поверхности втулки и ответные им поверхности корпуса армированы композиционным материалом и образуют осевой подшипник, уплотнительные элементы выполнены в виде подпружиненной, установленной с возможностью вращения относительно корпуса втулки с армированной композиционным материалом торцевой поверхностью, расположенной с возможностью взаимодействия последней с армированной торцевой поверхностью втулки, а узел компенсации износа втулки выполнен в виде расположенных по концам в маслонаполненной полости подпружиненных относительно друг друга двух пар концентрично установленных с возможностью взаимодействия между собой по конусным поверхностям втулок, внутренние из которых имеют прорези по конусной части, причем внутренние поверхности разрезной части втулок и наружные поверхности корпуса в месте расположения последних армированы композиционным материалом и образуют радиальные подшипники.

Недостатками устройства являются использование сложных по конструкции специально изготовляемых подшипников, не позволяющих в достаточной степени уменьшать крутящий момент, развиваемый на бурильной колонне и передаваемый режущему инструменту, в период прохождения устройства по стволу искривленной скважины. Поскольку необходимо размещать устройство между бурильной колонной труб и режущим инструментом, а также между стыкующими частями бурильной колонны при использовании n-количества известного устройства, то эффект снижения крутящего момента бурильной колонны незначителен, а это приводит к увеличению вибродинамических нагрузок компоновки и усилению износа оборудования. Поскольку в известном устройстве уплотнители требуют значительно больших усилий подпора и расположены рядом с подшипниками, то это приводит в процессе бурения к передаче тепла непосредственно от уплотнителя к подшипнику и к разогреву подшипника, уменьшая тем самым его ресурс. Использование прижимных пружин между втулками и самих втулок ненадежно, т.к. приводит к изменению зазора между подшипниками, что отрицательно сказывается на эксплуатационных характеристиках устройства и требует применения специальной конструкции пружин.

Задачей изобретения является повышение качества эксплуатации бурильной колонны труб и бурильной компоновки в целом при бурении наклонных скважин с большими углами искривления, преимущественно с малыми радиальными параметрами ствола скважины путем уменьшения крутящего момента на бурильных трубах в момент прохождения компоновки по искривленному участку скважины.

Технический результат изобретения достигается тем, что устройство для наклонного бурения стволов скважин, включающее корпус-опоры, узел уплотнения, маслонаполненную полость, радиальные и осевые подшипники, соединительные элементы, согласно изобретению корпус-опоры выполнен неподвижным, Т-образной формы, в корпусе-опоре имеется вал, соединенный с бурильными трубами или режущим инструментом через соединительные элементы замковой резьбой, между корпусом-опорой, по обе стороны от его вертикальной составляющей, и соединительным элементом имеется корпус размещения набора уплотнителей, корпус-опора и корпус размещения уплотнителей жестко соединены, набор уплотнителей выполнен из терморасширенного графита в виде колец, он размещен параллельно оси вала в корпусе размещения уплотнителей с переменной плотностью, уменьшающейся к средней части набора, набор с корпусом жестко закреплен резьбовой втулкой, внешние поверхности корпуса-опоры и корпуса размещения набора уплотнителей образуют рабочую поверхность устройства, на внешней поверхности горизонтальной составляющей корпуса-опоры размещен элемент в виде кольца или колец пальцеобразными радиальными поверхностями или сквозными вырезами соответственно, направленными в шахматном порядке навстречу друг другу, кольцо или кольца закреплены на корпусе-опоре в двухступенчатой кольцевой проточке по типу ласточкина хвоста, между поверхностью корпуса-опоры и кольцом (кольцами) имеется полость, в маслонаполненных полостях размещены попарно и симметрично относительно друг друга осевые упорные роликовые и радиальные игольчатые подшипники качения, закрепленные фиксатором в виде гайки с одной и опорным буртиком на валу с другой стороны, на внешних торцевых поверхностях соединительного элемента и корпуса размещения набора уплотнителей имеется кольцевой паз, в котором установлена плавающая втулка в виде кольца с цанговыми пружинящими выступами и с возможностью возвратно-поступательного перемещения.

Сопоставительный анализ заявляемого изобретения с прототипом показал, что заявляемое техническое решение отличается использованием новых элементов, их взаимосвязью и расположением в устройстве. Предлагаемое изобретение использует в качестве осевых и радиальных подшипников роликовые подшипники качения. В прототипе используют подшипники скольжения, и к тому же предложен вариант нестандартной формы, что значительно удорожает и усложняет возможность их использования, недостаточно эффективно решает задачу - стабилизирование работы бурильных труб и всей компоновки при бурении в наклонных скважинах за счет недопущения увеличения крутящего момента на бурильных трубах в участках с большим углом искривления, преимущественно малого диаметра ствола скважины. В предлагаемом изобретении использование радиальных подшипников в виде игольчатых подшипников качения и упорных роликовых подшипников качения значительно эффективнее увеличивает к.п.д. устройства и значительно удешевляет их использование, т.к. элементы стандартны, не требуют никаких дополнительных затрат на их изготовление для такого рода устройств. Устройство при наличии плавающей втулки более качественно защищено от попадания в него бурового раствора в процессе бурения, который содержит абразивные частицы, и, следовательно защищает подшипники от ускоренного износа. Плавающая втулка, выполненная в виде кольца с пружинящими цанговыми выступами, способна совершать перемещения вдоль и вокруг кольцевого паза, в котором закреплена, и тем самым «чутко» реагировать на смещение частей устройства относительно друг друга в моменты изменения движения устройства относительно стенок скважины и угла наклона, снимая напряжения в этом участке. Необходимый зазор при этом между соединительным элементом и корпусом размещения уплотнителей остается постоянным. А это очень важно, т.к. иначе может произойти (как в прототипе) смещение элементов в устройстве и он выйдет из строя (в прототипе устройство использует пружину). В отличие от прототипа размещение подшипников попарно под корпусом-опорой (горизонтальной составляющей) и разделение маслонаполнительной полости вертикальной составляющей корпуса-опоры на две симметрично образованные полости позволяет повысить эффективность их и значительно улучшить эксплуатационные свойства вала и остальной части устройства на нем, т.к. эффективно снижается нагрузка на вал, уменьшается вибрация его и корпуса размещения уплотнителей, уменьшается величина крутящего момента на бурильных трубах, и далее не позволяет увеличиваться крутящему моменту режущего инструмента, стабилизируя процесс бурения. Подключив упругую систему - набор уплотнителей и кольцо на внешней поверхности на корпусе-опоре, повышаем виброустойчивость, уменьшаем изгибающие напряжения на бурильных трубах и нагрузку на вал. Исключаются заторы и остановка оборудования в участках изгиба ствола скважины. Кольцо или кольца с вырезами на элементе позволяют существенно снизить вибрацию устройства за счет упругих свойств кольца, перепада степени деформируемости в нем и наличия двухступенчатой проточки, в которой размещено на корпусе-опоре кольцо или кольца, возможности его закрепления по краям, а также за счет возможности упругого выгиба в месте образования полости между внутренней поверхностью и ступенькой проточки на корпусе-опоре в момент прохождения под углом в стволе скважины. В эту полость в процессе бурения проникает буровой раствор, жидкая составляющая которого обладает упругими свойствами, и в момент контакта со стенкой обсадной колонны происходит уменьшение крутящего момента на буровых трубах, т.к. гасится скорость перемещения в радиальном направлении за счет наличия пальцеобразных радиальных поверхностей, направленных друг на друга. Уплотнители используют в виде колец, обладающих эластичными (пружинящими) свойствами, инертностью по отношению к агрессивной среде - буровому раствору, способных выдержать температуру до 650°С длительное время и готовых, в случае незапланированного просачивания бурового раствора в зазоры под плавающей втулкой, задержать его и не допустить проникновения в маслонаполненные полости. Кольца размещены в виде набора различной плотности: с большей плотностью (ρ=2,0 г/см3) и меньшей деформируемостью - на пути бурового раствора по зазору между соединительным элементом и корпусом размещения набора уплотнителей, а также на границе перехода от набора уплотнителей к маслонаполненной полости, а с меньшей плотностью (ρ=1,7 г/см3) и большей деформируемостью - в центре набора. Набор уплотнителей расположен на расстоянии, позволяющем избежать термоудар в подшипниках и сохранить их работоспособность, повышая тем самым качество бурения.

Таким образом предлагаемое изобретение имеет «новизну», «изобретательский уровень», является «техническим решением» и «промышленно применимо», т.к. прошло предварительное испытание в условиях бурения обсаженных наклонных скважин, в том числе и скважин с малым диаметром ствола, и показало удовлетворительные результаты, подтвердившие возможность достижения поставленной цели. Устройство конструктивно проработано. Внедрение предполагается в ООО «БИТТЕХНИКА» и других аналогичных подразделениях г.Перми и по России.

Сопоставление с другими техническими [7] решениями заявляемого изобретения показывает, что известно использование стандартных упорных подшипников, но их использование в предлагаемом изобретении не позволяет решить поставленной задачи. Подшипники имеют меньший кпд, нестандартны и размещены в месте их наибольшего износа. При изнашивании подшипника произойдет опрокидывание втулки корпуса-опоры, что приведет к ее заклиниванию. Уплотнители в устройстве ненадежны, т.к. выполнены в виде нестандартных подпружиненных резиновых манжет. При контакте с буровым раствором эти манжеты приходят в нерабочее состояние, т.к. абразивный материал в растворе нарушает сплошность материала и позволяет проникнуть раствору в маслонаполненную полость, повышая при этом износ подшипников.

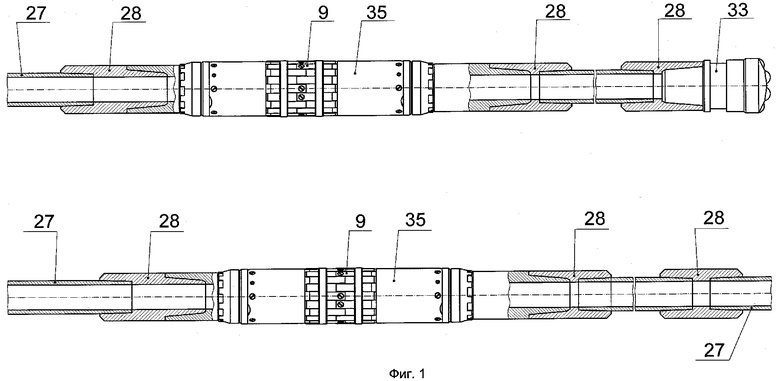

На фиг.1 показан общий вид предлагаемого устройства в компоновке с бурильными трубами и долотом, в аксонометрии.

На фиг.2 схематично показано предлагаемое устройство, в разрезе.

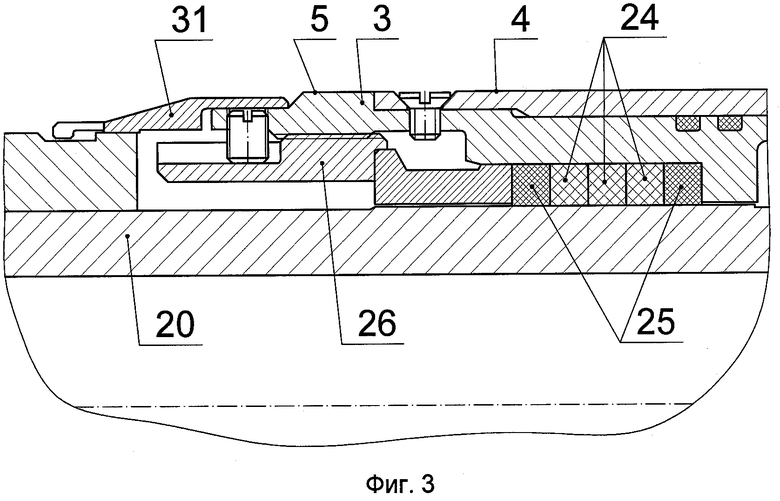

На фиг.3 показано размещение уплотнителей в маслонаполненной полости вдоль корпуса:

а) набор колец с повышенной жесткостью, в разрезе

б) набор колец с пониженной жесткостью, в разрезе.

На фиг.4 показано размещение осевых упорных элементов и радиальных игольчатых подшипников в маслонаполнительной полости, в разрезе.

На фиг.5 показано схематично устройство в момент прохождения искривленного участка ствола скважины, в аксонометрии.

На фиг.6 показан схематично элемент в виде кольца с радиальными вырезами на его поверхности, в аксонометрии.

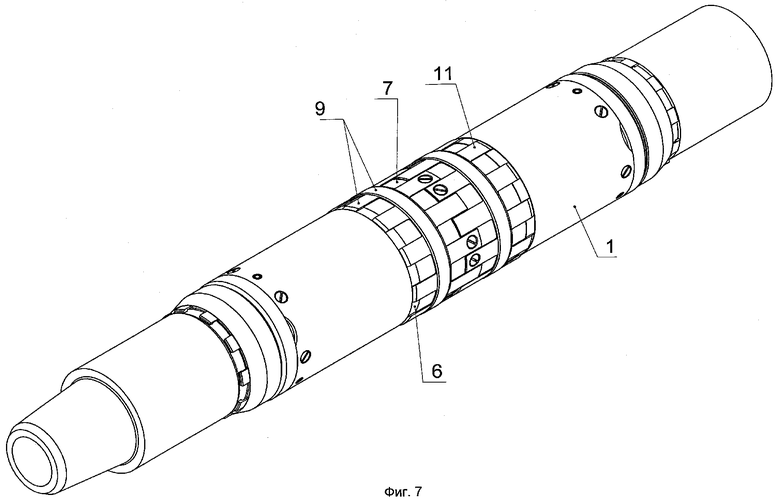

На фиг.7 показан схематично элемент в виде двух колец с радиальными сквозными вырезами в них, в аксонометрии.

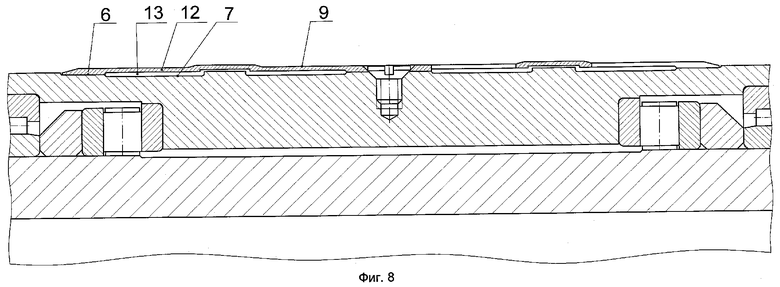

На фиг.8 показано размещение кольца с радиальными вырезами на горизонтальной составляющей корпуса-опоры предлагаемого устройства, в разрезе.

Устройство (фиг.1) содержит неподвижный корпус-опору 1 Т-образной формы, с горизонтальной 1 и вертикальной 2 составляющей (фиг.2) и корпус размещения уплотнителей 3, соединенные между собой жестко. Внешняя поверхность 4 горизонтальной составляющей корпуса-опоры с внешней поверхностью 5 корпуса размещения уплотнителей 3 образуют рабочую поверхность устройства (фиг.3), на рабочей части поверхности 4 выполнена двухступенчатая кольцевая проточка 6, 7. На кольцевой проточке 6 в пазу по типу ласточкина хвоста закреплен элемент (фиг.6, 7), (фиг.8), выполненный в виде кольца 8 (фиг.6) или колец 9 (фиг.7) радиальными пальцеобразными вырезами 10 на поверхности, или со сквозными вырезами 11, соответственно расположенными в шахматном порядке навстречу друг другу. Между ступенькой кольцевой проточки 7 и внутренней поверхностью 12 кольца имеется полость 13. Элемент-кольцо жестко закреплен в центре горизонтальной части 1 корпуса-опоры (фиг.6, 7). Маслонаполненные полости образованы: внутренними поверхностями 14, 15, 16 корпуса-опоры и корпуса размещения уплотнителей - 17, 18, 19 и внешней поверхностью вала 20, установленного внутри корпусов опоры и размещения уплотнителей (фиг.2). Между внутренними поверхностями 14, 15 корпуса-опоры и 17, 18 - корпуса размещения уплотнителей в маслонаполненных полостях размещены попарно и симметрично от вертикальной составляющей 2 корпуса-опоры ряд осевых упорных роликовых подшипников качения 21 и ряд радиальных игольчатых подшипников качения 22 (фиг.4), зафиксированных жестко фиксатором 23. В корпусе размещения уплотнителей 3 установлен набор уплотнителей 24 и 25. Он закреплен втулкой 26 и соединен резьбой. Вращающийся вал 20 соединен с бурильной трубой 27 соединительным элементом 28 (муфта, хвостовик). На торцевой внешней поверхности 29 соединительного элемента и поверхности корпуса размещения уплотнителей имеется кольцевой паз 30 (фиг.2), в котором с возможностью возвратно-поступательного перемещения установлена плавающая втулка, выполненная в виде кольца 31 с пружинящими цанговыми выступами 32.

Устройство работает следующим образом.

После того как закрепили предлагаемое устройство 35 между стыками бурильных труб, а количество таких закрепленных устройств определяется необходимостью достижения заданной частоты вращения бурильных труб на участках искривления ствола скважины (фиг.5), компоновку (фиг.1) спускают в скважину. Бурильная труба 27 и долото 33 соединены замковой резьбой с вращающимся валом 20 предлагаемого устройства. В устройстве корпус-опора 1, 2 и корпус 3 размещения набора уплотнителей жестко соединены между собой. При спуске в скважину компоновки устройство 35 контактирует со стенкой обсадной колонны 34 через элемент (фиг.6 и 7), выполненный в виде кольца 8 или колец 9. На поверхности кольца 8 выполнены пальцеобразные вырезы 10, а кольца 9 имеют сквозные вырезы 11, способствующие минимизации вибрации и ударных нагрузок на бурильные трубы, появляющихся в процессе бурения в искривленных участках скважины. Радиально выполненные пальцеобразные вырезы 10, 11 и полость 13 увеличивают гибкость, деформируемость упругого кольца 8, 9, снижая частоту вращения корпуса-опоры в момент контакта со стенками обсадной трубы. В процессе бурения бурильные трубы 27 передают вращательное движение долоту 33 (фиг.5) через вращающийся вал 20 в предлагаемом устройстве. Благодаря использованию роликовых подшипников качения (ряда роликовых упорных подшипников качения) и ряда игольчатых подшипников качения 11 (фиг.4), размещенных попарно вдоль вала в маслонаполненных полостях, образующихся между внутренними торцевыми поверхностями 17, 18 корпуса 3, внутренними поверхностями 14, 15 корпуса-опоры 1, 2 и поверхностью вала (фиг.2), устройство стабилизирует крутящий момент всей свечи бурильных труб, а также и долота в период (фиг.5), когда компоновка в скважине меняет направление и нагрузку (без использования предлагаемого устройства в бурильной компоновке начинают развиваться значительные вибрации, появляются большие динамические нагрузки, увеличиваются осевые ускорения и крутящий момент на бурильных трубах). Особенно важно уменьшить крутящий момент компоновки в наклонно-направленных скважинах, имеющих малый диаметр ствола скважины, где наблюдается развитие чрезмерного крутящего момента на бурильных трубах, что приводит к увеличению потребляемой мощности при вращении бурильной колонны труб, ускорению износа бурильных труб и уменьшению износостойкости обсадной колонны 34 и соответственно к уменьшению срока эксплуатации долота и механической скорости проходки бурильного оборудования в скважине. Предлагаемое же устройство позволяет в процессе бурения разделить различные виды колебаний (окружные, радиальные, осевые) между долотом и бурильной колонной труб и в самой колонне бурильных труб. За счет оптимального варианта попарного размещения рядов подшипников 21 и 22 и наличия элемента в виде кольца или колец 8, 9, размещенных на поверхности корпуса-опоры 1, а также наличия набора уплотнителей 5 и 6 с переменной плотностью в зоне увеличивающих нагрузок на бурильные трубы эффективно гасится вибрация и уменьшается осевая и радиальная нагрузки на вал. Использование высоковязкой, высокотемпературной смазки в маслонаполнительных полостях позволяет подшипникам качения и устройству в целом качественно, надежно работать в режиме заданного крутящего момента на бурильных трубах и долоте, независимо от угла кривизны и направления наклона участков ствола скважины в процессе бурения. Наличие плавающей втулки 31 с пружинящим цанговым выступом 32 повышает надежность защиты устройства от попадания бурового раствора и абразива, содержащегося в нем в маслонаполненные полости устройства 35. Дополняют эффект защиты имеющиеся наборы уплотнителей 24, 25, обладающих термостойкостью, высокой химической стойкостью, выдерживающих большие давления. В предлагаемом устройстве уплотнители используют в виде колец (ТРГ - фольга) ТУ 5728-12058737-2005. Плавающая втулка 31 в виде кольца за счет цанговых выступов 32 совершает возвратно-поступательное перемещение в кольцевом пазу 29, 30 в соответствии с направлением изгиба бурильной трубы 27 у хвостовика в момент прохождения компоновки по искривленным участкам ствола скважины. Предлагаемое устройство служит надежным стабилизатором режима бурения, не позволяя увеличиваться первоначально заданному крутильному моменту при перемещении бурильных труб и долота в искривленных участках по стволу скважины, и тем самым значительно увеличивает срок службы режущего инструмента. Эффективная поддержка постоянства частоты вращения бурильной компоновки в целом в период изменения нагрузки в искривленных участках ствола скважины обеспечивается наличием в устройстве осевых упорных роликовых подшипников качения и радиальных игольчатых подшипников качения, их размещением - попарно и симметрично от неподвижного корпуса-опоры, под элементом в виде кольца, в участке наибольшего изменения нагрузки при изгибе скважины, уменьшая момент вращения и вибрации на валу, позволяя ему воспринимать равномерно распределенную нагрузку. А за счет формообразования корпуса-опоры, неподвижности корпусов опоры и размещения уплотнителей и оптимального расположения этих корпусов по отношению к вращающейся поверхности вала получаем разделение различных видов колебаний в бурильной компоновке и уменьшение вибродинамических нагрузок. За счет суммарного эффекта компонентов устройства при бурении наклонных, искривленных участков скважины, особенно напряженных участков скважин с малым диаметром предлагаемое устройство обеспечивает беспрепятственную проходку буровой скважины. В качестве уплотнителей в предлагаемом устройстве используют кольца 24 и 25, отличающиеся друг от друга плотностью, но одного типа. Материал уплотнителей, используемый в устройстве, - терморасширенный графит (кольцо-В-В-92×76×8-ГФ-1 (ТУ 5728-12058737-2005). В качестве осевых упорных роликовых подшипников качения возможно использование подшипников типа 81116TN. В качестве радиальных игольчатых подшипников качения возможно использование подшипников типа NKI80/35. Плавающая втулка может быть изготовлена в виде кольца из стали 45 или С602ВА. В маслонаполненных полостях возможно использование пластичной смазки типа ЦИАТИМ 201. Корпус-опора выполнен из стали 45ХН2МА точением и фрезерованием. Корпус размещения уплотнителей выполнен из стали 45 точением. Соединительными элементами могут быть муфты, хвостовики, ниппели и т.д. в зависимости от вида присоединяемого элемента к валу предлагаемого устройства.

Предлагаемое устройство по сравнению с прототипом имеет следующие преимущества.

Устройство позволяет значительно улучшить процесс бурения за счет повышения виброустойчивости всей бурильной компоновки, увеличения скорости ее проходки в стволе скважины, снижения динамических нагрузок. Виброустойчивость бурильных труб получена путем снижения крутящего момента на бурильных трубах в процессе бурения в искривленных участках ствола скважины. Снижение крутящего момента или, вернее, недопущение увеличения заданной первоначально величины крутящего момента, передаваемого к режущему инструменту через бурильную колонну труб и предполагаемое устройство, достигается дифференцированным восприятием нагрузки на подшипники качения, пространственно разъединенные и установленные в местах появления наибольших нагрузок в устройстве в момент перегиба бурильных труб в искривленном участке скважины. Подшипники воспринимают часть действующей нагрузки - только осевой или только радиальной нагрузки, позволяя тем самым уменьшить окружные скорости, осевые и радиальные нагрузки на бурильные трубы и тем самым уменьшить жесткие требования в части радиальных габаритов устройства. Уплотнители выполнены из терморасширенного графита в виде набора спрессованных изделий из этого материала в форме разрезных колец, уложенных друг на друга во втулке, что позволяет обеспечивать демпфирующие свойства устройству, равномерное распределение нагрузки на подшипники и вал при изгибающих нагрузках, а плавающей втулке - плавное перемещение вдоль кругового паза, обеспечивая надежную герметизацию зазоров между хвостовиком и корпусами устройства от проникновения бурового раствора в маслонаполненную часть устройства. Предлагаемая уплотнительная система по сравнению с уплотнителями в прототипе конструктивно и функционально проще и значительно надежней, т.к. используется готовый блок колец из терморасширенного графита с уникальными свойствами (долговечен, термостоек, не требует дополнительной смазки, обладает эластичными свойствами). В прототипе корпус выполнен разъемным в горизонтальной плоскости, предлагаемый - в вертикальной, что позволяет проводить проще как сборку, так и ремонтные работы участка, в котором необходима замена элементов, и эффективней использовать в маслонаполненных полостях попарно размещенные ряды осевых и радиальных подшипников. При наклоне в устройстве прототипа должно происходить перетекание жидкотекучего масла из одной части полости в другую, ухудшая работу подшипников (повышение температуры, износ поверхности). В предлагаемом изобретении маслонаполненные полости разделены и при наклоне устройства в изогнутом участке скважины густая смазка не смещается, создавая благоприятный и постоянный режим смазки подшипникам. Использование в устройстве в качестве уплотнителей терморасширенного графита позволяет реализовать его защитные свойства в полной мере. В отличие от прототипа, где осуществлена защита только уплотнителем, размещенным вблизи осевого подшипника, а зазор открыт и меняет свои размеры в процессе бурения в искривленном участке скважины, предлагаемое устройство гарантирует полную защиту и не приводит к смещению уплотнителей. Исключается возможность проникновения бурового раствора и в маслонаполненную полость, где попарно размещены осевые упорные роликовые и игольчатые радиальные подшипники качения, т.к. она находится под надежной защитой набора уплотнителей, удаленного от зоны интенсивного смещения корпуса.

По сравнению с прототипом подшипники в предлагаемом устройстве имеют широко распространенную форму и не требуют специального изготовления. Предлагаемое устройство, которое устанавливается во множестве по всей длине бурильных труб, значительно проще и дешевле, как и ремонтопригодность его; установка элементов устройства проста и надежна; отсутствуют дефицитные элементы; не требуется высокая квалификация обслуживающего персонала. Минимизированы препятствия в процессе бурения искривленных стволов скважин. Особенно важно достижение результата - повышение работоспособности буровой компоновки в скважинах с малым диаметром ствола, где искривленный участок является наиболее опасным.

Источники информации

1. Патент США №2288124, кл. 308-4, 1960 г. (аналог).

2. А.с. №627230, МПК В21В 17/00 от 17.12.76 г. (аналог).

3. А.с. №571578, МПК В21В 17/00 от 18.09.75 г. (аналог).

4. А.с. №1810474, МПК Е21В 17/00 от 09.02.90 г. (аналог).

5. А.с. №1716078, МПК Е21В 17/10 от 16.12.88 г. (прототип).

6. Патент Великобритании №2056527, МПК Е21В 17/10 от 17.07.80 г. (аналог).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| РОТОРНАЯ УПРАВЛЯЕМАЯ СИСТЕМА С ЭЛЕКТРОПРИВОДОМ ДЛЯ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ДОЛОТА | 2017 |

|

RU2690238C1 |

| НИППЕЛЬНЫЙ И МЕЖСЕКЦИОННЫЙ СТАБИЛИЗАТОР | 1993 |

|

RU2054518C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| ДВУХРОТОРНЫЙ ТУРБОБУР | 2006 |

|

RU2326227C2 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ | 2007 |

|

RU2324803C1 |

| Компоновка низа бурильной колонны для направленного бурения скважины | 1987 |

|

SU1506056A1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2515627C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к оборудованию для стабилизации режима бурения при спускоподъемных операциях и прохождении искривленных участков. Включает корпус-опору, узел уплотнения, маслонаполненную полость, радиальные и осевые подшипники, соединительные элементы. Корпус-опора выполнен неподвижным, Т-образной формы, в котором имеется вал, соединенный с бурильными трубами или режущим инструментом. Между корпусом-опорой и соединительным элементом имеется корпус размещения набора уплотнителей из терморасширенного графита в виде колец. Внешние поверхности корпуса-опоры и корпуса размещения набора уплотнителей образуют рабочую поверхность устройства. На внешней поверхности корпуса-опоры размещен элемент в виде кольца или колец с пальцеобразными радиальными поверхностями. Между поверхностью корпуса-опоры и этим элементом имеются маслонаполненные полости, в которых попарно размещены упорные роликовые и радиальные игольчатые подшипники качения. На внешних торцевых поверхностях соединительного элемента и корпуса размещения набора уплотнителей имеется кольцевой паз, в котором установлена плавающая втулка с возможностью возвратно-поступательного перемещения. Улучшает процесс бурения за счет повышения виброустойчивости всей компоновки. Увеличивает скорость проходки режущего инструмента по искривленному стволу скважины за счет снижения динамических нагрузок на компоновку, а также уменьшает крутящий момент на бурильных трубах и износ бурильных и обсадных труб. 8 ил.

Устройство для бурения наклонных стволов скважины, включающее корпус-опору, узел уплотнения, маслонаполненную полость, радиальные и осевые подшипники, соединительные элементы, отличающееся тем, что корпус-опора выполнен неподвижным, Т-образной формы, в корпусе-опоре имеется вал, соединенный с бурильными трубами или режущим инструментом через соединительные элементы замковой резьбой, между корпусом-опорой, по обе стороны от его вертикальной составляющей и соединительным элементом имеется корпус размещения набора уплотнителей, корпус-опора и корпус размещения уплотнителей жестко соединены, набор уплотнителей выполнен из терморасширенного графита в виде колец, он размещен параллельно оси вала в корпусе размещения уплотнителей с переменной плотностью, уменьшающейся к средней части набора, набор с корпусом жестко закреплен резьбовой втулкой, внешние поверхности корпуса-опоры и корпуса размещения набора уплотнителей образуют рабочую поверхность устройства, на внешней поверхности горизонтальной составляющей корпуса-опоры размещен элемент в виде кольца или колец с пальцеобразными радиальными поверхностями или сквозными вырезами соответственно, направленными в шахматном порядке навстречу друг другу, кольцо или кольца закреплены на корпусе-опоре в двухступенчатой кольцевой проточке по типу ласточкина хвоста, между поверхностью корпуса-опоры и элементом в виде кольца или колец имеется полость, в маслонаполненных полостях размещены попарно и симметрично относительно друг друга осевые упорные роликовые и радиальные игольчатые подшипники качения, закрепленные фиксатором в виде гайки с одной и опорным буртиком на валу с другой стороны, на внешних торцевых поверхностях соединительного элемента и корпуса размещения набора уплотнителей имеется кольцевой паз, в котором установлена плавающая втулка в виде кольца с цанговыми пружинящими выступами и с возможностью возвратно-поступательного перемещения.

| Центратор | 1988 |

|

SU1716078A1 |

| Протектор для бурильных труб | 1975 |

|

SU571578A1 |

| Протектор-стабилизатор | 1976 |

|

SU627230A1 |

| Протектор наддолотный | 1977 |

|

SU840274A1 |

| Центратор бурильного инструмента | 1985 |

|

SU1244277A1 |

| Протектор-стабилизатор | 1990 |

|

SU1810474A1 |

| БУРОВАЯ КОЛОННА И СБОРОЧНЫЙ УЗЕЛ ДЛЯ УМЕНЬШЕНИЯ ЕЕ КРУТЯЩЕГО МОМЕНТА | 1994 |

|

RU2123099C1 |

| ОБЪЕМНЫЙ НАСОС-ДОЗАТОР С РЕГУЛИРУЕМОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 1992 |

|

RU2056527C1 |

Авторы

Даты

2009-11-10—Публикация

2008-06-26—Подача