Изобретение относится к области буровой техники и может быть использовано в технологии производства буровых шарошечных долот, предназначенных для бурения скважин.

Известно, что показатели бурения в значительной степени зависят от точности изготовления отдельных деталей буровых долот и их сборки. Особо сложными деталями бурового долота являются лапы, на цапфах которых подвижно закрепляются шарошки с породоразрушающими элементами. Трудность технологии обработки лап обусловливается их сложной объемной формой. В каждой лапе имеются продольные полости переменной объемной формы, простирающиеся от внутреннего пространства конического хвостовика до глубоких боковых пазов, корпусная серединная часть, ограниченная с внутренней стороны двухгранником с углом плоскостей 120°, а с наружной стороны - круговой поверхностью, в нижней части которой образуется глубокий паз, отделяющий корпусную часть от массивной бобышки. Последняя служит основой для механической обработки отстоящей вниз (если рассматривать лапу как элемент долота в рабочем положении) и вовнутрь цапфы с многорядными подшипниками для подвижного закрепления вышеупомянутых породоразрушающих шарошек. С обратной стороны двухгранника располагаются сложные элементы спинки лапы, включающие асимметричные приливы для размещения промывочных узлов, смазочных резервуаров, армирующих элементов спинки и ее козырька.

Продольная ось двухгранника с углом 120° его плоскостей совпадает с осью ниппеля с резьбой, нарезаемой на собранном долоте из нескольких сваренных между собой секций лап с шарошками после сварки и отжига хвостовика. Ниппель с резьбой служит для присоединения бурового долота к колонне бурильных труб. Сборка секций в корпус долота является сложной технологической задачей. Показатели точности сборки - торцевое и радиальное биение относительно оси присоединительной резьбы зависят от суммарного сложения допусков на механическую обработку отдельных элементов лап и шарошек, а также от поводок при сварке секций. Поэтому точность сборки отдельных секций в готовое изделие (буровое шарошечное долото) крайне важна.

Известны различные способы, устройства и приспособления для сборки буровых долот. Самый распространенных из них - это способ сборки на штифтах, размещенных на боковых поверхностях плоскостей двухгранников лап [1], принятый за аналог.

На точность получения требуемого размера долота по диаметру и правильное осевое расположение секций при сборке на штифтах существенно влияют размеры основных деталей - лапы и шарошки, входящие в размерную цепь диаметра долота.

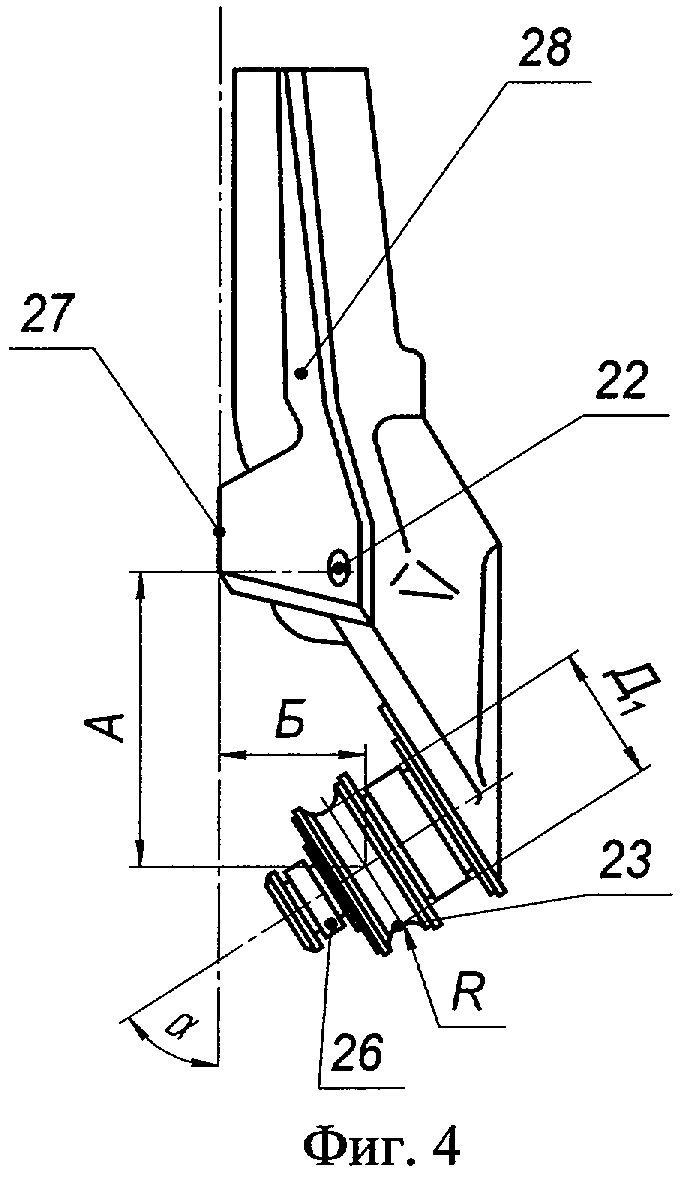

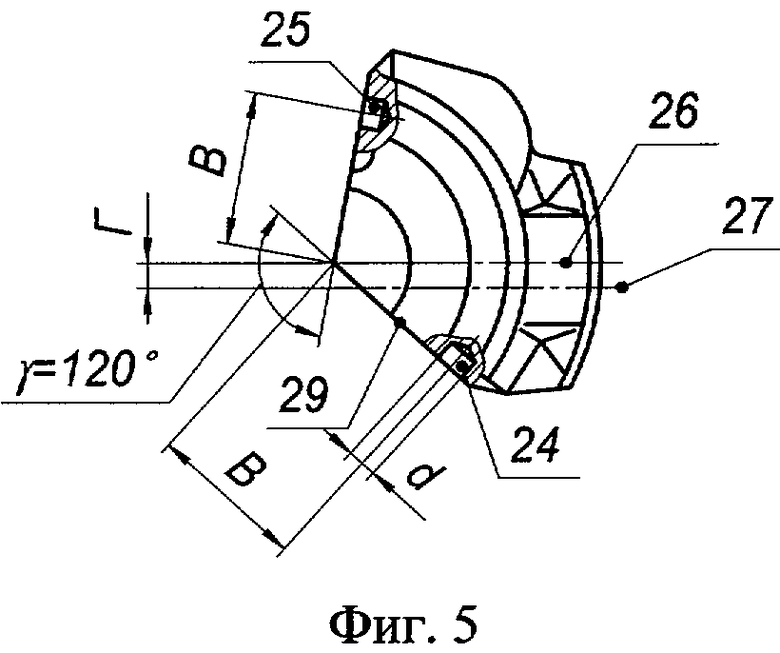

У лапы - это вертикальная координата А оси штифтового отверстия от точки пересечения осей цапфы лапы и шариковой беговой дорожки на вертикальной проекции лапы, горизонтальная координата Б шариковой беговой дорожки - расстояние от вышеупомянутой точки пересечения осей цапфы и шариковой дорожки до вертикальной оси 27 двухгранника, совпадающей с условной осью долота, угол α наклона оси цапфы к оси долота (фиг.4), координаты оси штифтового отверстия В относительно плоскостей двухгранника лапы, смещение Г оси цапфы в плане, диаметр d штифтовых отверстий, угол γ=120° наклона плоскостей двухгранника (фиг.5), диаметральный размер Д1 и радиус R профиля шариковых беговых дорожек (фиг.4).

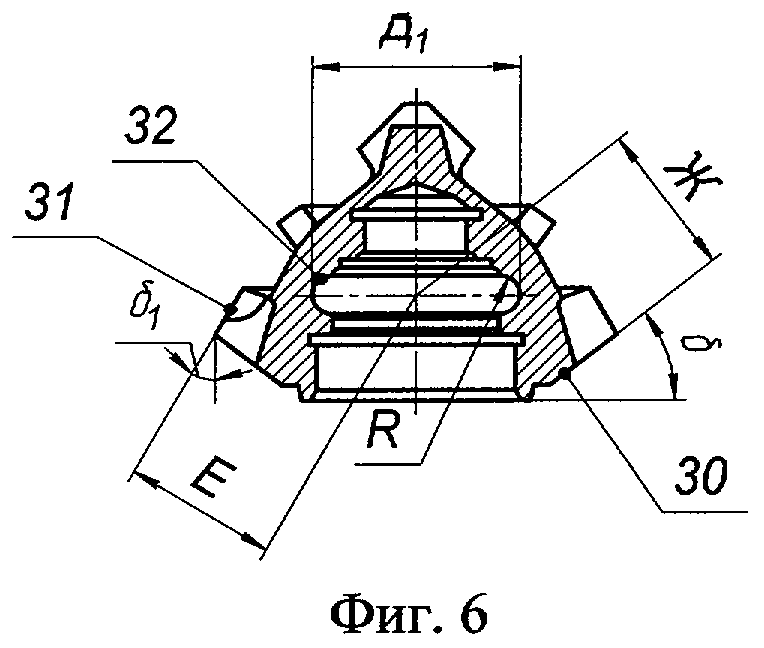

У шарошки - это координаты Ж обратного (калибрующего) конуса 30, координаты Е и угол δ1 поверхности зубьев периферийных венцов 31, угловая координата δ обратного конуса, диаметральные размеры беговых дорожек Д1 (фиг.6).

Согласно расчету размерной цепи диаметра долота определены требуемые допуски на вышеуказанные размеры лапы и шарошки. Технологические процессы изготовления лапы и шарошки должны обеспечить точность выполнения этих размеров. Разновысотность шарошек и радиальное биение в собранном долоте свыше допустимых пределов приводят к неравномерному нагружению и износу зубьев шарошек и опоры, снижая долговечность долота.

Достоинством этого способа сборки является простота обработки на всех операциях технологического процесса. Недостаток состоит в том, что штифтовые отверстия, а при сборке и штифты, расположены в пространстве в разных плоскостях и выполнены со значительными по величине и отличными друг от друга допусками по вертикальной координате. С учетом люфтов, размеров устанавливаемых штифтов для обеспечения сборки всех (в рассматриваемом варианте трех) секций, неизбежны перекосы секций, а разновысотность шарошек слишком велика.

Предпринимались попытки уменьшения влияния этого недостатка на точность сборки, например, в устройстве для сборки секций долота [2], принятом за прототип. В этом устройстве (фиг.1, 2 и 3) в начале обработки лап, на их торцах выполняются предварительно базовые поверхности - вначале торцовая 1, а затем пара отверстий 2, оси которых параллельны. При этом заготовка устанавливается на призму 3 необработанными поверхностями двухгранника 4. Обработка поверхности 1 производится торцовой фрезой (не показано), а отверстий - сверлом 5, закрепленным в патроне шпинделя 6. Дальнейшая обработка лап показана также на фиг.2 и 3. Заготовка 7 устанавливается на плите 8, на которой смонтированы два параллельных базовых штифта 9 и 10 (фиг.3), ответных двум отверстиям 2 с параллельными осями. На стойке 11 установлено прижимное устройство 12 с вогнутой контактной поверхностью 13, ответной по форме выпуклой поверхности цапфы (бобышки) заготовки лапы 14 (фиг.2). С помощью консольного прижима 15 заготовка 7 ставится на штифты 9, 10 (фиг.3) и прижимается радиусной спинкой 16 к колодке 17. Поверхности двухгранника 18 и 19 с углом 120° поочередно обрабатываются фрезой 20, устанавливаемой в шпинделе 21 фрезерного станка.

Обработанные поверхности двухгранника, как и у аналога, используют в дальнейшем в качестве базовых при установке и обработке всех остальных элементов лапы долота, а также при сборке секций с базой на двухгранник и на штифты (не показано).

Недостатки этого устройства следующие. Консольный прижим 15 поверхностью 13 контактирует с «гуляющей» по наполнению черновой штампованной поверхностью бобышки 14 и прижимает заготовку спинкой 16 к колодке 17 также по «гуляющей» черновой поверхности спинки. Поэтому, несмотря на наличие установочных штифтов 9 и 10, при установке лапы за счет выбора зазоров между штифтами 9, 10 и стенками базовых отверстий 2 происходит каждый раз различное отклонение оси и поверхностей получаемого двухгранника от вертикального положения - теоретически задаваемой оси долота, что безусловно влияет на параметры всей последующей обработки лапы, затем и на точность при сборке секций в долото, а также на его торцовое и радиальное биение.

Предлагаемый способ сборки буровых долот лишен вышеуказанных недостатков. Техническим результатом предлагаемого способа сборки является резкое повышение точности выполнения всех операций механической обработки и сборки деталей буровых шарошечных долот.

Технический результат достигается тем, что после полной механической и химико-термической обработки на двухгранниках лап выполняют симметричные узкие базовые пазы, перпендикулярные оси двухгранника на одинаковом расстоянии от точки пересечения оси цапфы с осью шариковой беговой дорожки лапы, образующие при сборке секций единую полость, в которую перед сдвиганием секций помещается базовая плоская деталь, предпочтительно в виде диска, толщиной, близкой к ширине пазов, выравнивающая положение секций относительно плоскости, перпендикулярной вертикальной оси сборочного приспособления, и предотвращающего их наклоны от плоскости диска, затем секции стягивают до получения размера долота по диаметру, сваривают между собой секции и завершают последующие технологические операции.

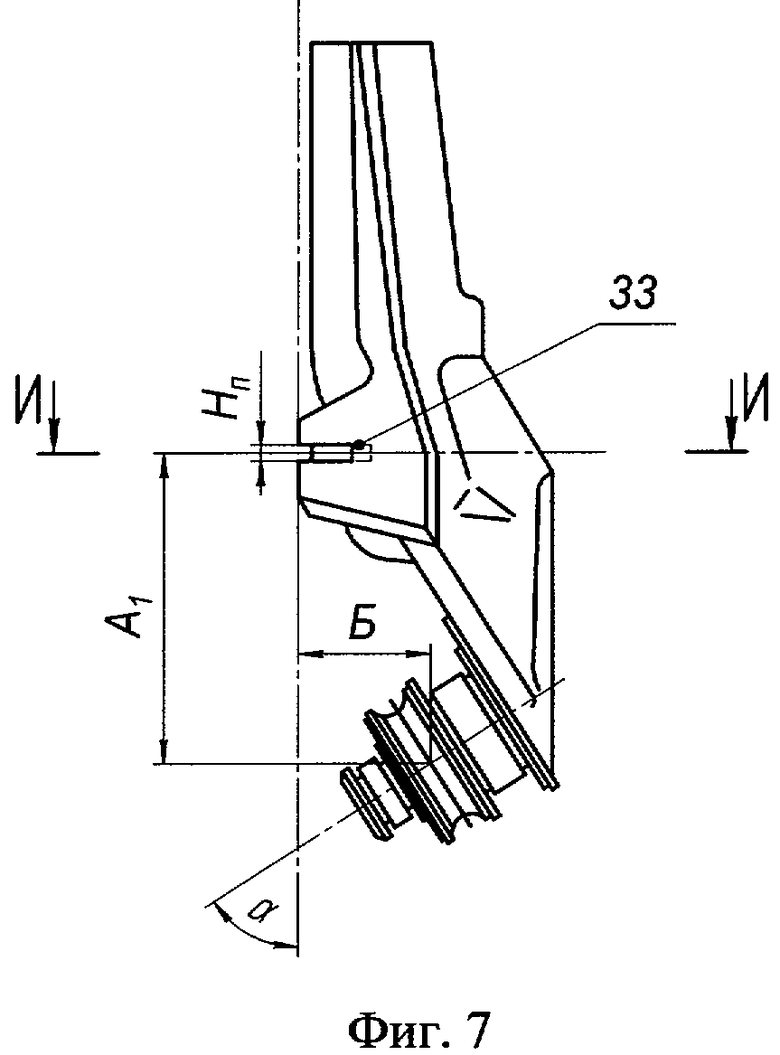

На каждой лапе на двухграннике перед сборкой выполняется узкий паз перпендикулярно оси, на одинаковом расстоянии А1 от точки пересечения оси цапфы и шариковой беговой дорожки (фиг.7). Форма паза в плане может быть различной, например, круговой, радиусной, получаемой при врезании дисковой фрезы или ее проходе вдоль линии перпендикулярно оси симметрии двухгранника на проход до получения сквозного паза. В указанный паз при сборке долота устанавливают общий для всех трех лап диск или другую деталь узкой формы, сдвигают лапы секций до касания их двухгранниками и сваривают.

При минимальной разнице размеров пазов по ширине и дисков по толщине, составляющей десятые доли миллиметра, и при условии, когда вместо трех баз по штифтам, как в аналоге и в прототипе, базами для установки по вертикальной координате являются две плоских поверхности диска (верхняя и нижняя). Размеры плоскостей диска (диаметр круга, например, равный 2Rп) или другой плоской подобной детали значительно больше его толщины (S»Hп), где S - площадь диска S=πR2, мм; Нп - толщина диска или высота паза, мм. При этом точность базирования секций лап и шарошек при установке их под сборку в долото значительно повышается, а значение разновысотности (трех лап) кратно уменьшается.

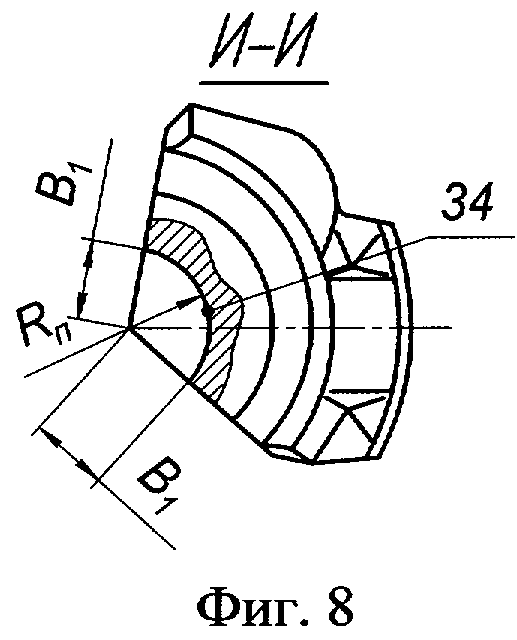

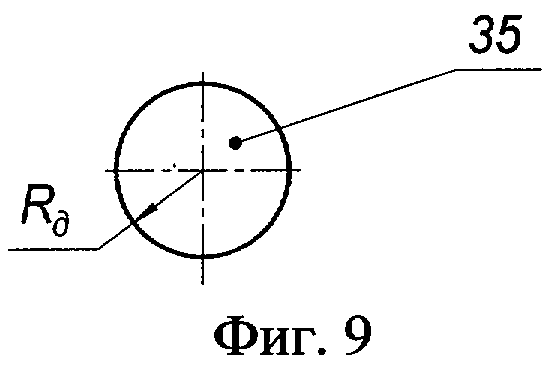

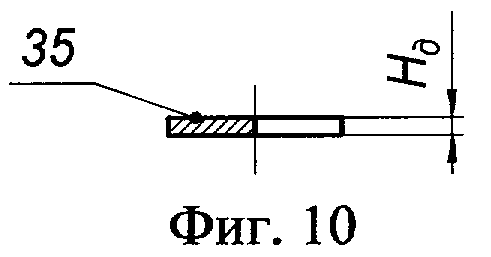

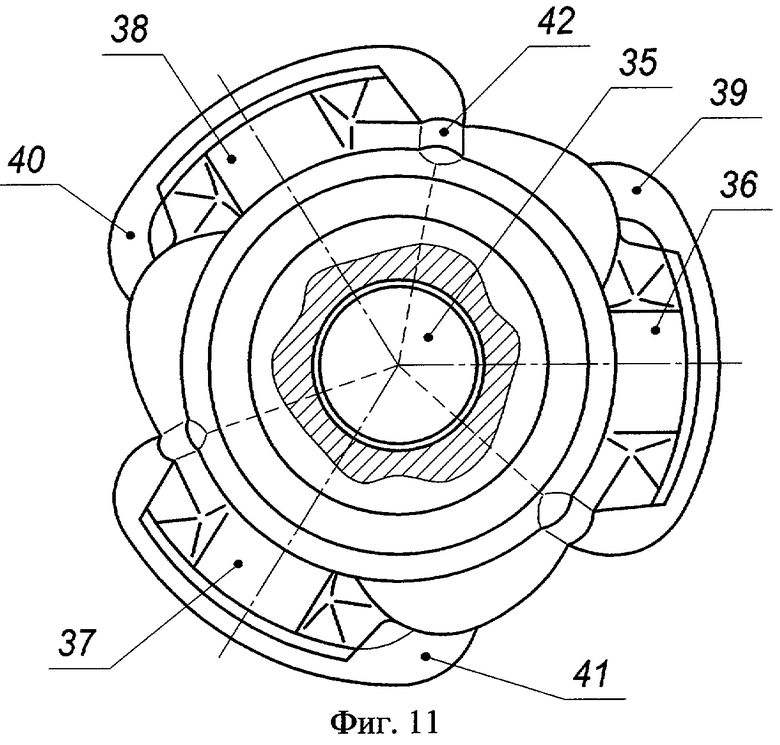

Перечень чертежей. На фиг.1, 2 и 3 представлены этапы базирования и обработки лап в долоте-прототипе. На фиг.4 и 5 изображены две проекции лапы долота, а на фиг.6 - шарошка долота. На фиг.4, 5, 6 поясняется расположение размеров, входящих в размерную цепь радиального и торцового биения бурового долота. На фиг.7 и 8 показана схема расположения предлагаемого паза для сборки, на фиг.9 и 10 приведена предпочтительная форма базового диска, а на фиг.11 - схема установки диска в пазы в лапах.

Обозначение позиций на фиг.1, 2 и 3 приведено выше. На фиг.4, 5, 6 буквами обозначены размеры, существенно влияющие на размерную цепь величин радиального и торцового биения - на лапе и на шарошке. На фиг.4 буквой А обозначена вертикальная координата оси штифтового отверстия 22, буквой Б - координаты шариковой беговой дорожки, буквой α - угол наклона оси цапфы к оси двухгранника, буквой Д - диаметр шариковой беговой дорожки, буквой R - радиус профиля этой дорожки.

На фиг.5 буквой В показаны горизонтальные координаты осей штифтовых отверстий 24 и 25, буквой Г - смещение оси цапфы 27 от оси двухгранника 26, буквой d - диаметр штифтовых отверстий.

На фиг.6 буквой Ж обозначены координаты обратного конуса шарошки, буквой Е - координаты поверхности периферийных венцов зубьев шарошки, буквой δ - угловая координата обратного конуса 30, буквой δ1 - угловая координата периферийного венца 31, буквой Д1 - диаметр шариковой дорожки 32 в шарошке, буквой R1 обозначен радиус шариковой дорожки.

На фиг.7 представлена лапа долота с предлагаемым базовым пазом 33. Буквой A1 обозначена вертикальная координата плоскости симметрии И-И, буквами Нп - ширина этого паза. На фиг.8 представлен вид лапы в плане. Буквами Rп обозначен радиус паза 34 для круглого варианта плоского диска. Буквами B1 обозначены горизонтальные координаты выхода паза на грани двухгранника.

На фиг.9 и 10 представлен вариант круглой формы диска 35. Буквами Rд обозначен радиус диска, а Нд - толщина диска. Условием для сборки является неравенство: Нп>Нд и Rп>Rд.

На фиг.11 представлен вид в плане на три собранные и подготовленные для сварки секции. Позициями 36, 37 и 38 показаны три собираемые в долото секции с шарошками 39, 40 и 41 и базовым плоским диском 35. Позицией 42 обозначен сварочный узел между секциями.

При минимально возможном зазоре по плоскости и по торцу, выбираемом экспериментально между диском и тремя пазами на каждой лапе, перемещение по поверхности диска практически лишает лапы четырех степеней свободы, оставляя только две - возможность сдвигаться и поворачиваться по поверхности диска. При своем контакте сдвинутые и сжатые секции лишаются последних двух степеней свободы.

Замена базовых штифтовых отверстий, расположенных на разных плоскостях в пространстве с зазорами по базовым штифтам, на плоскую поверхность позволяет значительно повысить уровень точности сборки секций, а значит, и ресурс долота.

Кроме того, отсутствие перекосов секций относительно плоского сборочного базового диска устранило необходимость установки по поверхностям двухгранников плоских компенсаторов и упростило технологию сборки секций в долото. Сварка секций после сборки может осуществляться известными традиционными способами.

Испытания опытных образцов, изготовленных с применением предлагаемого способа сборки, подтвердили стабильное повышение стойкости буровых долот в промысловых условиях.

Источники информации

1. Султанов С.Г. «Прогрессивная технология нефтепромыслового машиностроения», М.: «Машиностроение», 1969 г., стр.20-25; 78-83.

2. Патент США №4794822, МПК4 B21K 5/02, 1989 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СЕКЦИЙ И НАРЕЗКИ РЕЗЬБЫ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2324804C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 2012 |

|

RU2499120C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ СЕКЦИЙ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2334074C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2311266C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2311268C2 |

| СПОСОБ ОБРАБОТКИ ЦАПФЫ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2319581C2 |

| СПОСОБ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2330929C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ И С УКОРОЧЕННЫМИ СЪЕМНЫМИ СЕКЦИЯМИ ЛАП ГРИБЕННИКОВ-МАЛИНКИН | 2006 |

|

RU2347883C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО КОРПУСНОГО ТИПА | 2009 |

|

RU2433243C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВ-МАЛИНКИН-УШАКОВА | 2006 |

|

RU2334075C2 |

Изобретение относится к области буровой техники и может быть использовано в технологии производства буровых шарошечных долот. Технический результат - повышение точности сборки секций буровых шарошечных долот. Способ сборки буровых шарошечных долот заключается в том, что заготовки лап и шарошек проходят полную технологическую механическую и химико-термическую обработку, после чего производят сборку секций в долото с использованием сборочных приспособлений, базовых поверхностей и сварки, далее производят отжиг хвостовика, нарезку присоединительной резьбы, заправку смазкой опор, окраску корпуса и шарошек, смазку резьбы и упаковку изделия. После полной механической и химико-термической обработки на двухгранниках лап выполняют симметричные узкие базовые пазы, перпендикулярные продольной оси двухгранника на одинаковом расстоянии от точки пересечения оси цапфы с осью шариковой беговой дорожки лапы, образующие при сборке секций единую полость, в которую перед сдвиганием секций помещается базовая плоская деталь, предпочтительно в виде диска, толщиной, близкой к ширине пазов. Такой диск выравнивает положение секций относительно плоскости, перпендикулярной вертикальной оси сборочного приспособления, и предотвращает их наклоны от плоскости диска. Далее секции стягивают между собой до получения требуемого размера долота по диаметру, сваривают между собой секции и завершают последующие технологические операции. 11 ил.

Способ сборки буровых шарошечных долот, заключающийся в том, что заготовки лап и шарошек проходят полную технологическую механическую и химико-термическую обработку, производят сборку секций, сборку секций в долото с использованием сборочных приспособлений, базовых поверхностей и сварки, производят отжиг хвостовика, нарезку присоединительной резьбы, заправку смазкой опор, окраску корпуса и шарошек, смазку резьбы и упаковку изделия, отличающийся тем, что после полной механической и химико-термической обработки на двухгранниках лап выполняют симметричные узкие базовые пазы, перпендикулярные оси двухгранника, на одинаковом расстоянии от точки пересечения оси цапфы с осью шариковой беговой дорожки лапы, образующие при сборке секций единую полость, в которую перед сдвиганием секций помещается базовая плоская деталь предпочтительно в виде диска, толщиной, близкой к ширине пазов, выравнивающая положение секций относительно плоскости, перпендикулярной вертикальной оси сборочного приспособления, и предотвращающая их наклоны от плоскости диска, затем секции стягивают до получения размера долота по диаметру, сваривают между собой секции и завершают последующие технологические операции.

| US 4794822 А, 03.01.1989 | |||

| 0 |

|

SU157645A1 | |

| СПОСОБ СБОРКИ БУРОВБ1Х ШАРОШЕЧНЫХ ДОЛОТ | 0 |

|

SU271453A1 |

| Способ сборки шарошечного долота | 1979 |

|

SU872719A1 |

| Способ сборки бурового секционного трехшарошечного долота и устройство для его осуществления | 1985 |

|

SU1357530A1 |

| Способ сборки шарошечного долота | 1989 |

|

SU1665013A1 |

| СПОСОБ СБОРКИ СЕКЦИЙ И НАРЕЗКИ РЕЗЬБЫ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2324804C2 |

| US 3907191 A, 23.09.1975 | |||

| US 4054772 A, 18.10.1977. | |||

Авторы

Даты

2011-10-27—Публикация

2009-05-25—Подача