Предлагаемое изобретение относится к лакокрасочным и защитным материалам и может применяться для защиты металлических, бетонных и деревянных поверхностей от атмосферной коррозии и разрушения, защиты наружных поверхностей химического оборудования с повышенной температурой стенок.

В настоящее время к защитным покрытиям предъявляются следующие требования:

отсутствие включений в пленке покрытия;

химическая стойкость (отсутствие нарушения пленки покрытия, отсутствие пузырей, отслаивания, сморщивания, трещин, сохранение адгезии после контакта с агрессивной средой - растворами солей, кислот, водой);

непроницаемость пленки покрытия для агрессивной среды (отсутствие разрушения металла под пленкой покрытия - язвенной, питтинговой и др. видов коррозии; отсутствие ржавчины, солей металлов на защищаемой поверхности под пленкой покрытия);

эластичность покрытия (устойчивость к воздействию переменных температур, отсутствие трещин и отслаивания при пониженных температурах);

атмосферостойкость (отсутствие разрушения лакокрасочного покрытия в результате воздействия атмосферных факторов: осадков, ультрафиолетового облучения, воздействия переменных температур; сохранение свойств покрытия - эластичности, адгезии, отсутствие повреждений пленки покрытия и разрушения металла под покрытием после длительного контакта с атмосферой воздуха химических производств с повышенным содержанием кислых газов, паров);

теплостойкость (сохранение химической стойкости и адгезии покрытия после воздействия повышенных температур);

доступность и дешевизна сырья (отсутствие дефицитных и дорогих компонентов, таких как растительные масла - льняное, тунговое, ойтисковое, а также компонентов, не выпускаемых промышленностью вообще или производимых в ограниченном количестве);

простота технологии и малая энергоемкость процесса получения композиции;

возможность автоматизированного метода нанесения покрытия.

Известна лакокрасочная композиция, включающая (в мас.%): битум нефтяной 35 - 36, лак полимерный 7 - 8, сиккатив 3 - 5, растворитель остальное (лак БТ-577).

Лак БТ-577 применяется для временной защиты металлоизделий, так как имеет невысокую атмосферостойкость при эксплуатации вследствие недостаточной водостойкости и склонности к образованию трещин и шелушению /1. ГОСТ 5631-79. ЛАК БТ-577/.

Описана лакокрасочная композиция /2. Авторское свидетельство СССР N 1775457, заявл. 22.01.91. , МКИ C 09 D 195/00, опубл. 15.11.92/ на основе нефтяного битума, содержащая пентафталевый лак, ингибитор и растворитель при следующем соотношении компонентов, мас.%:

Битум нефтяной - 35 - 36

Пентафталевый лак - 7 - 12

Ингибитор - 3 - 15

Растворитель - Остальное

Ингибитор представляет собой парафинообразное вещество темно-коричневого цвета и получается смешением компонентов в реакторе при 50 - 60oC в соотношении, мас.%:

Высшие алифатические амины C17-C20 или кубовые остатки от производства этих аминов - 75 - 90

Нитробензойная кислота - 10 - 25

1,5-Нафталиндисульфокислота - 1 - 5

В качестве пленкообразователя применяют нефтяной битум марок "Б" и "Г" по ГОСТу 21827-76 "Битумы нефтяные специальные" и полуфабрикатный лак с содержанием нелетучих веществ 54 мас.% в качестве растворителя используют уайт-спирит по ГОСТ 3134-78, сольвент по ГОСТ 1928-67 или ГОСТ 10214-78 или их смесь, а также бензин.

Композиция может найти применение в различных областях народного хозяйства, где требуются материалы с повышенной влагостойкостью, стойкостью к шелушению и растрескиванию.

Покрытие имеет водостойкость при 20 ± 2oC 50 - 77 час и выдерживает от 14 до 40 циклов при эксплуатации в атмосферных условиях (испытание проводили по методике ускоренных испытаний по ГОСТ 9042-75) /2/.

Описанный состав и покрытие на его основе имеют следующие недостатки:

невысокая водостойкость покрытия, что не позволяет использовать его в качестве атмосферостойкого антикоррозионного покрытия;

дороговизна и ограниченный объем производства 1,5-нафталиндисульфокислоты;

применение специальных битумов марок "Б" и "Г", которые можно получить только на основе высокосмолистых нефтей Ухтинского месторождения /3. Лакокрасочные материалы, сырье и полупродукты, справочник, М.: Госнаучтехиздат, 1961. 4. Орлова О.В., Фомичева Т.Н. Технология лаков и красок. М.: Химия, 1990, с. 384/.

с технологической точки зрения процесс является очень трудоемким, т.к. включает стадию измельчения битума и отдельную операцию приготовления ингибитора;

токсичность и летучесть первичных аминов и их кубовых остатков.

Запатентованы приемлемые с экологической точки зрения, стабильные при хранении композиции для эластичных, прочных, с хорошей адгезией к подложке, быстро высыхающих покрытий по бетону, которые содержат 40% растворителя (состоит из 75% циклогексана, 15 - 20% толуола и < 10% н-гексана) и 60% битумного компонента. Последний содержит небольшое количество битума с вязкостью < 1200 П/60o и остальное количество продута реакции битума с вязкостью 400 - 600 П/600o, винилароматического мономера, эластомера и акриламида формулы

C(R1, R2) = C-(R3)C(O)N-(R4, R5),

где:

R1-3 = H, алкил C1-3; R4 и R5 = H, алкил C1-3, радикал R6N(R7, R8), где R6 - алкилен C1-5; R7 и R8 = H, алкил C1-3.

Согласно приведенному примеру к расплаву 80%-ного битума АС-5 при 121 - 154oC добавляют 10% эластомерного сополимера стирола с бутадиеном Solprene 1205 C (мол. мас. 80000 - 100000), 0,5% диметиламинопропилметакриламида и 9,5% стирола. Смесь выдерживают 24 часа при 175o и перемешивании. Получают продукт с вязкостью 18 - 20 П/140o. Композицию получают смешением 70% этого продукта, 30% битума АС-5 и необходимого количества толуола и циклогексана. Композицию распылением наносят на бетон. После испарения растворителя получают покрытие с хорошей адгезией, удлинением, прочностью, эластичностью на холоду /5. Патент США N 4507365, МКИ C 08 L 195/00, опубл. 23.03.85/.

К недостаткам данной композиции относятся:

ограниченная область применения (покрытие по бетону);

недостаточная стойкость к окислительному старению /6. Модификация свойств битумов полимерными добавками. Тематический обзор. Д.А. Розенталь, С Л.С. Тоболина, В.А. Федосеева. ЦНИИТЭнефтехим. - М.: 1988, с. 25/.

энергоемкость процесса получения композиции (смешение ингредиентов при получении битумного компонента осуществляют при 121 - 154oC с последующей выдержкой смеси при температуре 175oC в течение 24 часов);

сложность технологии получения композиции (двухстадийный процесс).

Описана битумно-полимерная композиция для защитного покрытия по металлу следующего состава, мас.%:

Битум нефтяной марки Г или В (ГОСТ 21822-87Е) - 31,23 - 31,51

Масло льняное полимеризованное - 4,62 - 4,67

Алкидная смола - 13,98 - 14,11

Масло индустриальное - 4,62 - 4,67

Крошка резиновая - 9,33 - 9,42

Отход производства сукцинимидной присадки - 2,75 - 3,65

Ксилол - Остальное

Приведенная композиция позволяет получить покрытие с термостойкостью 130 - 140oC и коррозионной стойкостью к действию 3%-ного раствора NaCl в течение 70 - 90 суток (подложка без следов коррозии или имеет 1-2 минимальных очага коррозии) /7. Авт. св. СССР N 1801974, заявл. 25.12.90, МКИ5 C 09 D 195/00 опубл. 15.03.93/.

Указанный технический результат достигается за счет использования отхода производства сукцинимидной присадки, которая представляет собой осадок, выгружаемый с дисков фильтровальных установок после фильтрования ксилольного раствора присадки на ПО "Новополоцкнефтеоргсинтез", и которая не является доступным промышленным продуктом.

Кроме того, в описании изобретения отсутствуют данные о твердости покрытия, его эластичности и стойкости к воде, а воспроизвести изобретение не предоставляется возможным.

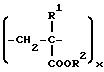

По технической сущности к предлагаемому изобретению наиболее близка асфальтополимерная композиция на основе асфальта и особенно асфальтового цемента (битума), модифицированного акриловым полимером:

где

R1 - низшая алкильная группа, содержащая от 1 до 4 углеродных атомов, R2 - смесь алкильных групп, содержащих от 4 до 20 углеродных атомов и x - индекс, обозначающий среднюю молекулярную массу алкилового полимера от 5000 до 1000000.

В соответствии с описанием изобретения R2 - это смесь н-бутил, -октил, -децил, -додецил, -тридецил, -октадецил, -гексадецил, -тетрадецил радикалов. В качестве примеров приводятся следующие полимеры:

"Акрилоид 702", в котором R2 - смесь н-бутил, -тридецил и октадециловых групп; "Акрилоид 954", в котором R2 - смесь н-бутил, -децил, -тридецил, -октадецил и тетрадециловых групп.

Композиция содержит от 0,1 до 10% акрилового полимера от веса асфальта. Композиция может содержать наполнитель.

При смешении акрилового полимера с асфальтом последний должен быть в жидкотекучем состоянии. Предпочтительной температурой смешения является температура от 100 до 225oC.

При использовании наполнителя смешение осуществляется при температуре до 600oC.

Благодаря модификации алкиловым полимером асфальтовые композиции сохраняют физико-химические показатели - вязкость, дуктильность, гибкость в течение длительного времени эксплуатации.

Модифицированные асфальтовые композиции используются в качестве кровельного материала, покрытий и при приготовлении агрегатсодержащих бетонов, которые могут быть использованы как покровные композиции дорог, мостов, взлетных полос, тротуаров и т.д. /8. Патент США N 5047457, МКИ C 08 L 95/00, опубл. 10.09.91/.

К недостаткам запатентованной композиции относятся: неоднородность покрытия, проявляющаяся в наличии включений в виде твердых частиц и мелкой крупинчатости и невозможность ее применения для автоматизированного метода нанесения покрытия из-за высокой вязкости системы (от 250 ± 50 до 1000 ± 200 пуаз при 140oF), а также энергоемкость процесса ее получения, в случае использования наполнителя.

Кроме того, в описании изобретения отсутствуют сведения по химстойкости покрытия, а воспроизвести его не представляется возможным.

Из анализа уровня техники и прототипа следует, что ни одно из известных технических решений не позволяет получить защитное покрытие с требуемым комплексом свойств.

Изобретением решается задача - получение защитного покрытия со следующим комплексом свойств: химстойкость, атмосферостойкость, эластичность и теплостойкость покрытия при его хорошем внешнем виде, доступность и дешевизна сырья при его получении, простота и малая энергоемкость процесса и возможность автоматизированного метода нанесения покрытия.

Указанный технический результат достигается тем, что битумополимерная композиция для защитных покрытий, включающая битум и акриловый полимер, в отличие от известной, содержит в качестве битума нефтяной строительный битум или нефтяной кровельный битум, в качестве акрилового полимера - БМК-5 - сополимер бутилового эфира метакриловой кислоты и метакриловой кислоты и дополнительно - сольвент при следующем содержании компонентов, мас.%:

Битум нефтяной строительный или нефтяной кровельный - 14,5 - 19,5

Сополимер бутилового эфира метакриловой кислоты и метакриловой кислоты - 7,5 - 9,0

Сольвент - Остальное

Композиция может дополнительно содержать ацетон до 2 мас.%.

Композиция может дополнительно содержать до 3 мас.% нефтеполимерной смолы - Пиропласта-2К - продукта термической полимеризации фракции 120 - 200oC пиролиза при температуре 250oC и давлении до 1,0 МПа.

Новым в предлагаемом техническом решении является то, что композиция содержит сополимер бутилового эфира метакриловой кислоты и метакриловой кислоты (БМК-5) в количестве 7,5 - 9,0 мас.% (38 - 70% по весу от битума).

Указанный сополимер выпускается по ТУ 6-02-115-91. В зависимости от удельной вязкости выпускаются 2 марки: марка А (удельная вязкость раствора сополимера в ацетоне с массовой долей 0,5% составляет 0,16 - 0,25) и марка Б (удельная вязкость 0,25 - 0,40). Массовая доля связанной метакриловой кислоты в обеих марках 3,9 - 4,7%.

Известно использование БМК-5 в двухкомпонентном компаунде в меньшем количестве (до 3,5% по весу от битума) /9. Авт. св. СССР N 197434, кл. C 08 L 95/00, опубл. 04.07.67/.

Использование сополимера в битумополимерной композиции в предлагаемом количестве позволяет получить покрытие с требуемым комплексом свойств.

Ниже приведены примеры, иллюстрирующие изобретение.

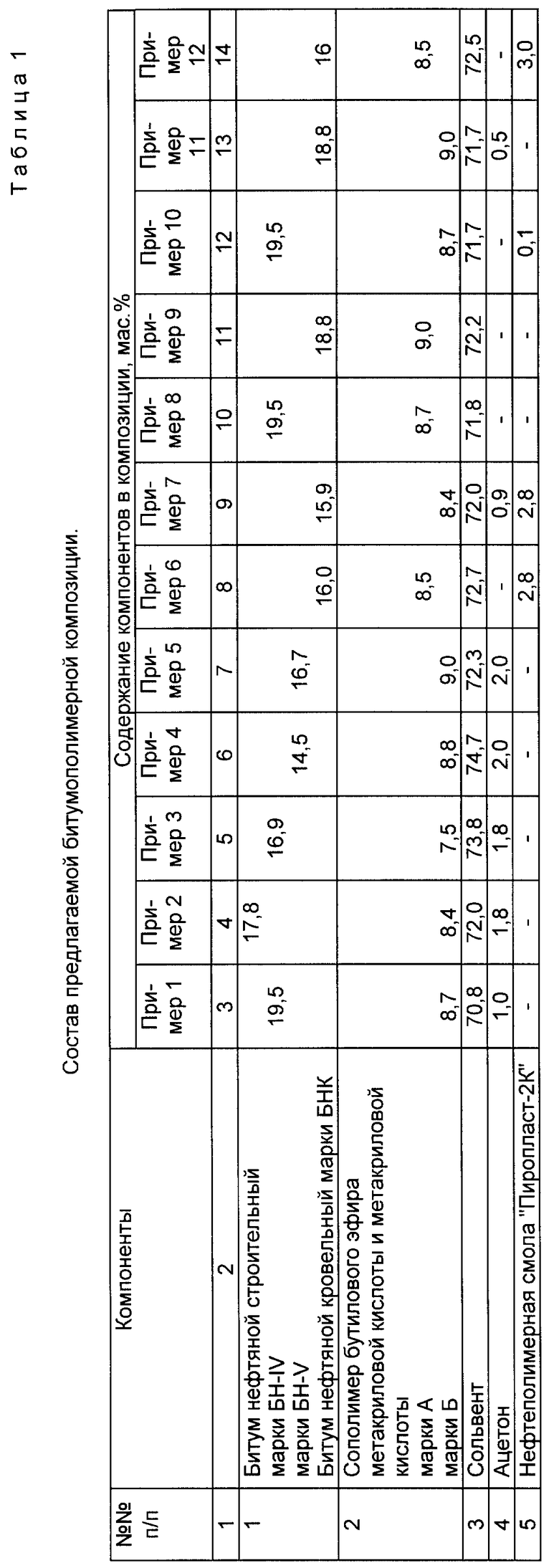

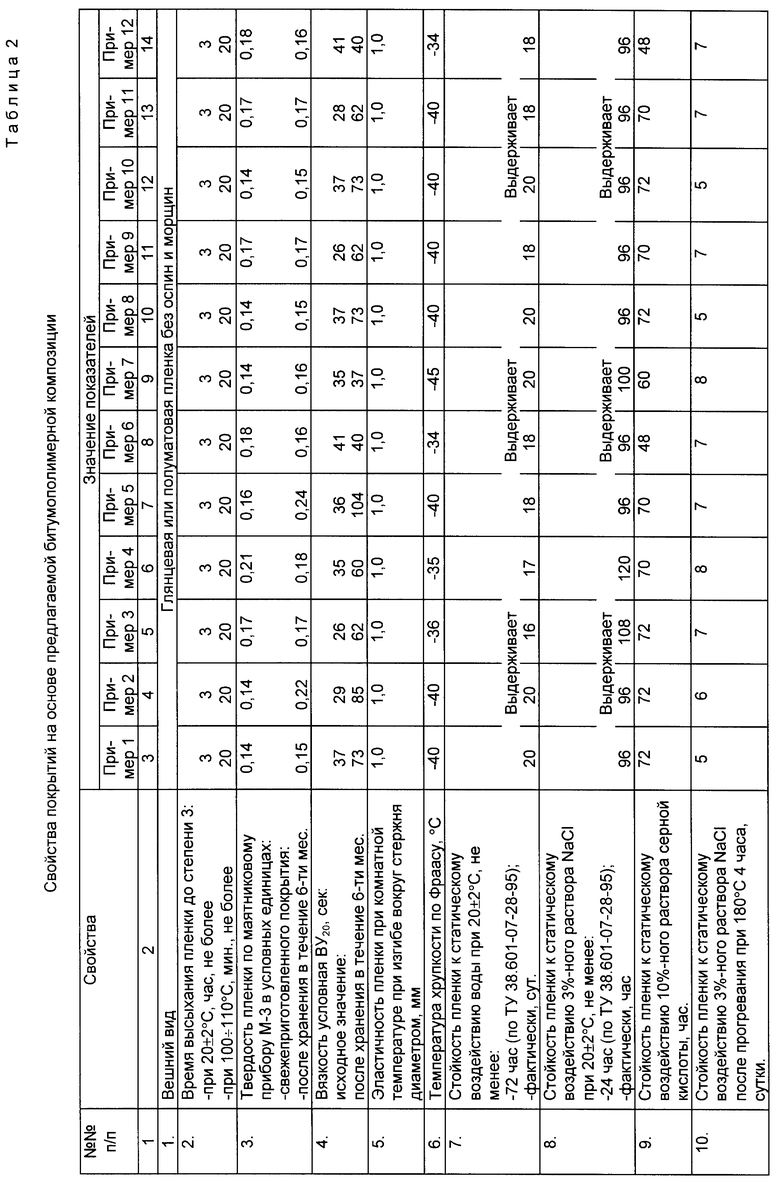

Примеры 1-12.

Предварительно растворяют сополимер БМК-5 в сольвенте при температуре 54 - 60oC и перемешивании. В реактор закачивают расплав битума и растворяют его в сольвенте при 90 - 110oC. По окончании растворения битума в реактор загружают ранее приготовленный раствор сополимера БМК-5 и продолжают перемешивание до получения однородного раствора. Затем содержимое реактора охлаждают до комнатной температуры и фильтруют через сито с сеткой N 02 по ГОСТ 6613-86. При необходимости реакционную массу разжижают ацетоном.

В качестве битума используют нефтяной строительный битум марок БН-IV или БН-V или нефтяной кровельный битум марки БНК.

Состав битумополимерных композиций по примерам 1 - 12 приведен в таблице 1, а свойства покрытий на их основе - в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСТИКА КРОВЕЛЬНАЯ И ГИДРОИЗОЛЯЦИОННАЯ "ЖИДКАЯ РЕЗИНА ELEMENТ" | 2013 |

|

RU2548072C1 |

| КРАСКА | 1997 |

|

RU2124032C1 |

| ГРУНТОВКА | 1999 |

|

RU2196792C2 |

| КОМПОЗИЦИЯ ДЛЯ БИОЗАЩИТНОГО ПОКРЫТИЯ ДРЕВЕСИНЫ | 2008 |

|

RU2375399C1 |

| ГИДРОИЗОЛЯЦИОННАЯ КРОВЕЛЬНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278133C2 |

| АТМОСФЕРОСТОЙКАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2155785C1 |

| БИТУМНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2685327C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ ДРЕВЕСИНЫ | 2007 |

|

RU2326915C1 |

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 1999 |

|

RU2148607C1 |

| СОСТАВ ДЛЯ ТЕРМОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2006 |

|

RU2313552C1 |

Изобретение относится к лакокрасочным и защитным материалам и может применяться для защиты металлических, бетонных и деревянных поверхностей от атмосферной коррозии и разрушения, защиты наружных поверхностей химического оборудования с повышенной температурой стенок. Битумополимерная композиция содержит, мас. %: нефтяной строительный битум или нефтяной кровельный битум 14,5 - 19,5; сополимер бутилового эфира метакриловой кислоты и метакриловой кислоты (БМК-5) 7,5 - 9,0; сольвент остальное. Битумополимерная композиция может дополнительно содержать до 2 мас. % ацетона и до 3 мас.% нефтеполимерной смолы - продукта термической полимеризации фракции 120-200°С пиролиза при температуре 250oС и давлении до 1,0 МПа (пиропласт-2К). Использование указанной композиции приводит к получению защитного покрытия со следующим комплексом свойств: химстойкость, атмосферостойкость, эластичность и теплостойкость покрытия при его хорошем внешнем виде. 2 з.п. ф-лы, 2 табл.

Битум нефтяной строительный или нефтяной кровельный - 14,5 - 19,5

Сополимер бутилового эфира метакриловой кислоты и метакриловой кислоты - 7,5 - 9,0

Сольвент - Остальное

2, Композиция по п.1, отличающаяся тем, что она дополнительно содержит ацетон до 2 мас.%.

| US, 5047457 A, 10.09.91 | |||

| SU, 1775457 A1, 15.11.92 | |||

| SU, 1801974 A1, 15.03.93 | |||

| SU, 197434 A, 04.07.67 | |||

| US, 4507365 A, 26.03.85 | |||

| ЦИЛИНДРИЧЕСКАЯ ЗАДВИЖКА (ИЛИ ПОВОРОТНЫЙ КРАН) | 1926 |

|

SU5631A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПУСКА В ХОД АВИАЦИОННЫХ МОТОРОВ | 1924 |

|

SU577A1 |

| Технические условия | |||

| - М.: Госстандарт | |||

| Лакокрасочные материалы, сырье и полупродукты | |||

| Справочник | |||

| - М.: Государственное научно-техническое издание химической литературы, 1961 г | |||

| Орлова О.В., Фомичева Т.Н | |||

| Технология лаков и красок | |||

| - М.: Химия, 1990, с,384 | |||

| Модификация свойств битумов полимерными добавками | |||

| Тематический обзор, / Под ред | |||

| Д.А.Розенталь, Л.С.Тоболина, В.А | |||

| Федосова | |||

| - М.: ЦНИИТЭнефтехим, 1988, с.25. | |||

Авторы

Даты

1998-12-20—Публикация

1997-04-22—Подача