Изобретение относится к энерготехнологическому оборудованию и может быть использовано для газификации растительной биомассы, преимущественно сельскохозяйственных отходов, таких как лузга семян подсолнечника, кочерыжка кукурузы, а также щепы, коры, опилок, торфа, с последующим сжиганием полученного генераторного газа в топочных камерах.

Известна энерготехнологическая установка, содержащая газогенератор с закалочной шлаковой камерой и котел с топкой, при этом установка снабжена трубопроводом с регулирующим клапаном, вход которого подсоединен к закалочной шлаковой камере, а выход - к топке котла [1]. К недостаткам известной установки относится то, что в процессе работы вместе с отводимым газом из газогенератора происходит вынос большого количества несгоревших мелких частиц, что отрицательно сказывается на работе котла.

Известна энерготехнологическая установка, содержащая газогенератор слоевого типа, котел с топочной камерой, трубопровод подачи генераторного газа из газогенератора к горелке топочной камеры котла, трубопроводы подачи воздуха в газогенератор и в топочную камеру котла, трубопровод подачи водяного пара в газогенератор [2].

Известен газогенератор слоевого типа, содержащий газоплотный корпус с размещенными в верхней его части патрубком отвода газа и узлом загрузки твердого топлива, включающим приемный бункер и подающий питатель с приводом, размещенную в нижней части газогенератора вращающуюся колосниковую решетку, устройство для выгрузки золы, средства подвода в газогенератор дутьевого воздуха и водяного пара [2].

В известной установке генераторный газ, транспортируемый к горелке топочной камеры, содержит пары смолы, пирогенной влаги, пылевидные частицы, что оказывает неблагоприятное воздействие на элементы запорной арматуры, устанавливаемой на газопроводе, снижая надежность их в работе, особенно в случаях, когда необходимо быстрое отключение газогенератора от котла.

В известном газогенераторе в процессе термической переработки твердого топлива в генераторный газ, часть топлива в виде мелких частиц, находящихся в верхнем слое, захватывается генераторным газом и уносится в топку котла, что отрицательно сказывается на его работе. Кроме того, при загрузке топлива в газогенератор, находящийся под избыточным давлением, происходит утечка генераторного газа в окружающую среду через узел загрузки топлива.

Задачей настоящего изобретения является повышение надежности и безопасности работы энерготехнологической установки, а также повышение эффективности работы газогенератора путем обеспечения более полной термической переработки топлива в газогенераторе и исключения утечек генераторного газа в процессе загрузки газогенератора топливом.

Поставленная задача решается тем, что в энерготехнологической установке, включающей газогенератор слоевого типа, котел с топочной камерой и горелкой для сжигания генераторного газа, трубопровод подачи генераторного газа к горелке, трубопроводы подачи воздуха в газогенератор и в горелку, трубопровод подачи водяного пара в газогенератор, трубопровод подачи генераторного газа в горелку снабжен клапаном-отсекателем, а трубопровод подачи водяного пара в газогенератор снабжен электромагнитным клапаном и подсоединен дополнительным трубопроводом к трубопроводу подачи генераторного газа после клапана-отсекателя, при этом дополнительный трубопровод выполнен с ответвлением, подсоединенным к трубопроводу подачи генераторного газа, на дополнительном трубопроводе и его ответвлении установлены электромагнитные клапаны, а в ответвлении дополнительного трубопровода между электромагнитным клапаном и местом соединения с трубопроводом подачи генераторного газа установлена разрывная мембрана.

Кроме того, трубопроводы подачи воздуха в газогенератор и к горелке для сгорания генераторного газа снабжены регулировочными задвижками, функционально связанными между собой и с электромагнитными клапанами, установленными на дополнительном трубопроводе и его ответвлении.

Кроме того, горелка для сжигания генераторного газа размещена в топочной камере под штатными горелками, подключенными к источнику жидкого, или пылевидного, или газообразного топлива.

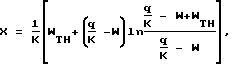

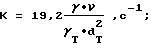

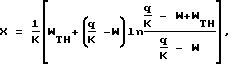

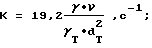

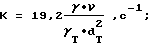

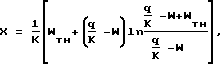

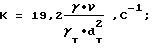

Поставленная задача решается также тем, что в газогенераторе слоевого типа, содержащем герметичный корпус, размещенные в верхней части корпуса патрубок отвода газа и узел загрузки топлива, включающий приемный бункер и винтовой питатель с приводом, размещенную в нижней части корпуса колосниковую решетку, установленную с возможностью вращения, устройство для выгрузки и сбора золы, размещенное под колосниковой решеткой, средства подвода в газогенератор дутьевого воздуха и водяного пара, винтовой питатель выполнен с цилиндрической заборной и конической напорной частями, причем шаг витков в заборной части составляет 0,8 диаметра витков заборной части, напорная часть выполнена из трех витков с переменным плавно уменьшающимся в сторону выходного отверстия питателя шагом, составляющим соответственно 0,7; 0,6 и 0,5 диаметра витков заборной части, и отношение транспортных площадей входа и выхода напорной части питателя составляет 2,3-2,5, при этом приемный бункер имеет форму лотка с разнесенными в вертикальной плоскости друг от друга входным и выходным отверстиями, а стенка бункера, расположенная под его входным отверстием, наклонена к плоскости входного отверстия питателя под углом, превышающим на 3-5o угол естественного откоса топлива, кроме того газогенератор в верхней части выполнен в форме усеченного конуса и снабжен датчиком уровня слоя топлива в нем, функционально связанным с приводом подающего питателя, причем минимально допустимая высота свободного пространства в газогенераторе между верхним уровнем слоя топлива и патрубком отвода газов определяется из соотношения H≥X, где H - высота свободной зоны между уровнем топлива и отверстием в патрубке для выхода генераторного газа, X - максимальная высота выброса частиц топлива из его слоя под воздействием генераторного газа,

где

W - средняя скорость газа над слоем топлива, м/с;

Wтн - начальная скорость частиц, м/с;

q - ускорение силы тяжести, м/с2;

γ - плотность газа, кг/м3;

ν - кинематическая вязкость газа, м2/с;

γT - кажущаяся плотность частиц, кг/м3;

dт - диаметр частиц, м.

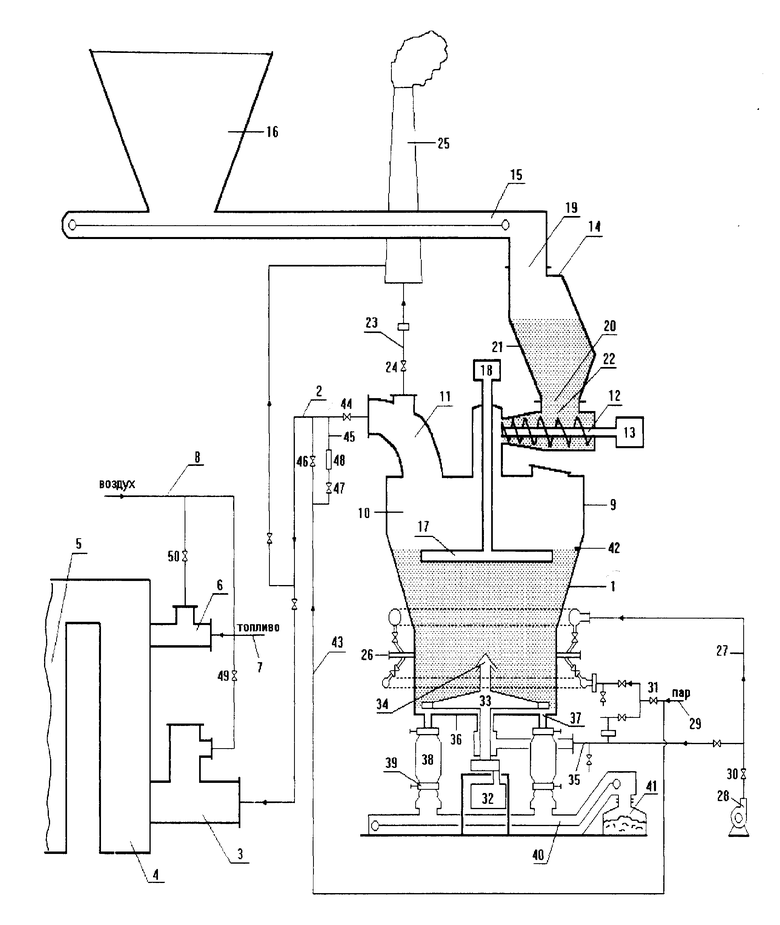

На чертеже представлена схема энерготехнологической установки с газогенератором слоевого типа.

Энерготехнологическая установка включает в себя газогенератор 1, сообщенный трубопроводом 2 с горелкой 3 топочной камеры 4 котла 5. В топочной камере 4 над горелкой 3 установлена горелка 6, соединенная трубопроводом 7 с источником подачи штатного топлива - жидкого, пылевидного, газообразного. Горелки 3, 6 подсоединены посредством трубопровода 8 к источнику подачи воздуха.

Газогенератор 1 содержит вертикально расположенный корпус 9 с герметично уплотненной камерой газификации 10, имеющий в верхней части форму усеченного конуса. Сверху на корпусе имеется патрубок 11, сообщенный трубопроводом 2 с горелкой 3 топочной камеры, и размещен узел загрузки топлива в газогенератор, включающий винтовой питатель 12 с приводом 13, приемный бункер 14, сообщенный скребковым транспортером 15 с промежуточным бункером 16, ворошитель топлива 17 с приводом 18. Винтовой питатель 12 имеет цилиндрическую заборную и коническую напорную части. Шаг витков в заборной части составляет 0,8 диаметра ее витков, напорная часть содержит 3 витка с переменным, плавно уменьшающимся в сторону выходного отверстия питателя шагом, составляющим соответственно 0,7; 0,6 и 0,5 диаметра витков заборной части. Отношение транспортных площадей входа и выхода напорной части питателя составляет 2,3-2,5. Приемный бункер 14 выполнен в виде лотка с разнесенными друг от друга в вертикальной плоскости входным 19 и выходным 20 отверстиями. Стенка 21 лотка, расположенная под входным отверстием 19, наклонена к плоскости входного отверстия 22 питателя под углом aльфа, на 3-5o превышающем угол естественного откоса используемого топлива.

Патрубок 1 сообщен трубопроводом 23 через регулируемую задвижку 24 с трубой 25 сброса газа из газогенератора.

В нижней половине газогенератора расположен фурменный пояс, включающий равномерно размещенные по окружности корпуса фурмы 26, соединенные трубопроводом 27 с воздуходувкой 28 и трубопроводом 29 с источником подачи водяного пара давлением 3 атм. Трубопроводы 27, 29 снабжены регулировочной задвижкой 30 и электромагнитным клапаном 31 соответственно.

Внизу газогенератора установлена с возможностью вращения от привода 32 колосниковая решетка 33 с насадкой 34, соединенной трубопроводом 35 с источником подачи водяного пара и с трубопроводом 27 подачи дутьевого воздуха. В днище 36 корпуса газогенератора выполнены два отверстия 37, сообщающие подколосниковую зону с бункерами золы 38, которые через шиберные затворы 39 и скребковый транспортер 40 соединены с контейнером золы 41.

В верхней части газогенератора установлен датчик 42 уровня топлива, функционально связанный с приводом 13 винтового питателя.

Трубопровод 2 соединен трубопроводом 43 с трубопроводом 29 подачи водяного пара к фурмам. На трубопроводе 2 установлен клапан-отсекатель 44, а трубопровод 43 выполнен с ответвлением 45. На трубопроводе 43 установлен быстродействующий электромагнитный клапан 46, а на трубопроводе 45 последовательно установлены быстродействующий электромагнитный клапан 47 и разрывная мембрана 48.

На трубопроводе 8 подвода воздуха к горелкам топочной камеры установлены регулировочные задвижки 49, 50. Регулировочные задвижки 30, 49 функционально связаны между собой и с электромагнитными клапанами 31, 47.

Энерготехнологическая установка с газогенератором работают следующим образом.

Посредством винтового питателя загружают твердым топливом газогенератор, в котором происходит процесс термической переработки топлива в горючий газ, при этом топливо перемещается в камеру сверху вниз, а навстречу ему движется образующийся газ. В процессе опускания топлива оно последовательно проходит зоны подсушки топлива, термического разложения, восстановления, и горения, при этом в первых двух зонах происходит подготовка топлива, включающая его высушивание и термолиз, а в двух последующих - газификация топлива. Для проведения процесса газификации в газогенератор подается через фурмы и колосниковую решетку дутьевой воздух и водяной пар. Поднимающийся из зон горения и восстановления газ, нагревает опускающееся топливо и проводит его термическое разложение (термолиз), сопровождающееся выделением паров смолы, пирогенной влаги, неконденсирующихся горючих и негорючих газов. Поднимаясь далее, газ, включающий летучие продукты газификации и термолиза, подсушивает топливо, что сопровождается выделением водяных паров.

В результате при выходе из камеры газификации генераторный газ содержит газы из зоны газификации (CO, H2, CO2, N2), из зоны термолиза (CO2, CO, CH4, CnHn, H2О, пары смол) и пары воды из зоны сушки.

В процессе работы газогенератора топливо периодически или непрерывно, в зависимости от режима работы, загружается в камеру газификации, при этом для равномерного распределения топлива по сечению камеры, верхний слой его постоянно разравнивается ворошителем. Камера газификации находится под избыточным давлением 200 мм вод.ст.

Выполнение части винтового питателя с переменным, уменьшающимся к выходному отверстию питателя диаметром, обеспечивает создание на выходе питателя пробки из топлива, достаточной для предотвращения утечки генераторного газа через узел загрузки топлива. В то же время принятые величины соотношений шага витков с их диаметром и транспортных площадей входа и выхода напорной части питателя позволяют подавать топливо в камеру газификации не разрушая структуры топлива.

Устойчивый и равномерный, без зависания сход топлива из бункера в питатель обеспечивается выполнением бункера в форме лотка с разнесенными в вертикальной плоскости входным и выходным отверстиями и наклоном стенки бункера, расположенной под входным отверстием, на 3-5o превышающем угол естественного схода топлива (например, для лузги подсолнечника угол естественного схода топлива составляет 46o).

Для того, чтобы вместе с генераторным газом в трубопровод 2 через отверстие в патрубке 11 не выбрасывались частицы топлива, высота свободной зоны в камере газификации между уровнем топлива и отверстием в патрубке выбрана из расчета высоты выброса частиц из слоя топлива под воздействием выходящего вверх из слоя топлива газа, а именно H≥X, где H - высота свободной зоны между уровнем топлива и отверстием в патрубке для выхода генераторного газа, X - максимальная высота выброса частиц топлива из его слоя под воздействием генераторного газа

где

W - средняя скорость газа над слоем топлива, м/с;

Wтн - начальная скорость частиц, м/с;

q - ускорение силы тяжести, м/с2;

γ - плотность газа, кг/м3;

ν - кинематическая вязкость газа, м2/с;

γT - кажущаяся плотность частиц, кг/м3;

dт - диаметр частиц, м.

При достижении верхнего слоя топлива в камере газификации уровня, при котором высота свободной зоны H становится равной величине X, датчик 42 уровня выдает сигнал на отключение привода питателя, и топливо в камеру газификации перестает поступать.

Образующийся генераторный газ через патрубок 11 и трубопровод 2 подается к газовой горелке в топочной камере котла. Различные режимы работы газогенератора и установки в целом регулируются посредством установленных на трубопроводах 27 и 8 регулировочных задвижек 30, 49, изменяющих расход дутьевого воздуха, подаваемого в газогенератор и в топочную камеру котла. При необходимости быстрого отключения газогенератора от котла, открывают запорный электромагнитный клапан 46 и пар подается в трубопровод 2, создавая в нем паровую завесу и отсекая газогенератор от топочной камеры котла. Последующее полное перекрытие трубопровода 2 обеспечивается клапаном-отсекателем 44. В случае отключения питания от энерготехнологической установки, клапаны 31 и 47 обесточиваются, при этом клапан 31 закрывается, а клапан 47 открывается, и в результате скачка давления в трубопроводе 45 происходит разрыв мембраны 48, что обеспечивает создание паровой завесы в трубопроводе 2 на время перекрытия его посредством клапана-отсекателя 44.

Быстродействие электромагнитных клапанов обеспечивает мгновенное заполнение трубопровода 2 паром, что предохраняет установку от возможного хлопка в топке.

Повышение эффективности и безопасности работы энерготехнологической установки обеспечивается также функциональной связью регулировочных задвижек на трубопроводах подачи воздуха в газогенератор и в горелку между собой и с электромагнитными клапанами на трубопроводах подачи водяного пара.

Количество вырабатываемого генераторного газа при фиксированных характеристиках топлива и расхода пара в газогенератор полностью определяется расходом воздуха, подаваемого в газогенератор, и регулируется клапаном на воздухопроводе. Например, при газификации лузги подсолнечника подача 1 м3 воздуха приводит к образованию ≈1,8 м3 генераторного газа. Для сжигания этого количества газа необходимо ≈1,8-2 м3 воздуха, которое регулируется клапаном на трубопроводе подачи воздуха в горелку. Данная связь реализуется в энерготехнологической установке исполнительными механизмами и обеспечивает полноту сгорания генераторного газа. При закрытии регулировочных клапанов на воздухопроводах к газогенератору или горелке открывается клапан на трубопроводе подачи пара в трубопровод генераторного газа, что обеспечивает заполнение трубопровода генераторного газа и топочной камеры паром на время срабатывания отсечного клапана на газопроводе. Этим достигается безопасность при остановке энерготехнологической установки.

При совместном сжигании генераторного газа с другими видами топлива (мазут, природный газ) горелка генераторного газа располагается под штатными горелками для гарантированного сжигания генераторного газа при снижении его калорийности, например, из-за увеличения влажности перерабатываемого топлива.

Применение изобретения позволяет более эффективно использовать процесс термической переработки растительной биомассы в газообразное топливо и обеспечить надежную работу газогенератора в составе энерготехнологической установки.

Источники информации

1. Авторское свидетельство СССР N 1154314, C 10 J 3/86.

2. E. Kurkela, P. Stahlberg, P. Simell & J. Leppalahti. Updraft Gasification of Peat and Biomass, Technical Research Centre of Finland, Laboratory of Fuel Processiry Technology, 02150, Espoo, Finland, Biomass 19(1989), p. 37-46.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР | 2006 |

|

RU2303050C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| ГАЗОГЕНЕРАТОР С ВОДЯНЫМ КОТЛОМ | 2006 |

|

RU2303203C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2693343C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2686240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ТВЁРДЫХ КОММУНАЛЬНЫХ И ОРГАНИЧЕСКИХ ОТХОДОВ И КОМБИНИРОВАННЫЙ ГАЗОГЕНЕРАТОР ОБРАЩЁННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697912C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2692585C1 |

| Установка для получения генераторного газа | 2022 |

|

RU2800162C1 |

| ГАЗОГЕНЕРАТОР | 2015 |

|

RU2578550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

Изобретение предназначено для газификации сельскохозяйственных отходов с последующим сжиганием полученного генераторного газа в котельных установках. Установка содержит газогенератор, котел с топочной камерой, трубопровод подачи генераторного газа из газогенератора к горелке топочной камеры котла, воздухопроводы подачи воздуха в камеру газификации и в топочную камеру, трубопровод подачи водяного пара в газогенератор. Трубопровод подачи генераторного газа снабжен клапаном-отсекателем и подсоединен к трубопроводу подачи водяного пара дополнительным трубопроводом, в котором установлены запорные электромагнитные клапаны и разрывная мембрана, срабатывающая под действием давления пара. Газогенератор содержит герметичный корпус, патрубок отвода, генераторного газа, узел загрузки топлива. Узел загрузки включает приемный бункер и винтовой подающий питатель с приводом. Подающий питатель имеет части длины, переменные, плавно уменьшающиеся в сторону выходного отверстия питателя, диаметр и шаг витков. Приемный бункер имеет форму наклонного лотка с разнесенными в вертикальной плоскости друг от друга входным и выходным отверстиями, при этом стенка бункера, находящаяся под его входным отверстием, наклонена к плоскости входного отверстия питателя под углом, превышающим на 3-5o угол естественного откоса используемого топлива. Газогенератор в верхней части выполнен в форме усеченного конуса и снабжен датчиком уровня слоя топлива, функционально связанным с приводом подающего питателя. Минимально допустимая высота свободного пространства в газогенераторе между верхним уровнем слоя топлива и патрубком отвода генераторного газа определяется из соотношения Н ≥ Х , где Н - высота свободной зоны, а Х - высота выброса частиц топлива из его слоя, м, определяемая по формуле

где

W - средняя скорость газа над слоем топлива, м/с;

Wтн - начальная скорость частиц, м/с;

q - ускорение силы тяжести, м/с2;

γ - плотность газа кг/м3;

ν - кинематическая вязкость газа, м2/с;

γT - кажущаяся плотность частиц, кг/м3;

dт - диаметр частиц, м.

Устройство позволяет более эффективно использовать процесс термической переработки растительной биомассы в газообразное топливо и обеспечивает надежную работу газогенератора в составе энерготехнологической установки. 2 с. и 2 з.п. ф-лы, 1 ил.

где W - средняя скорость газа над слоем топлива, м/с;

Wтн - начальная скорость частиц, м/с;

q - ускорение силы тяжести, м/с2;

γ - плотность газа, кг/м2;

ν - кинематическая вязкость газа, м2/с;

γт- кажущаяся плотность частиц, кг/м3;

dт - диаметр частиц, м.

| Энерготехнологическая установка | 1982 |

|

SU1154314A1 |

| Энерготехнологический агрегат | 1989 |

|

SU1672107A1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ ЭНЕРГЕТИЧЕСКОЙ ПРОДУКЦИИ В КОМПЛЕКСЕ С МАТЕРИАЛЬНОЙ ПРОДУКЦИЕЙ ИЗ КЛАССА ВЫСОКОАКТИВНЫХ СОРБЕНТОВ | 1992 |

|

RU2036375C1 |

| E | |||

| KurKela, P.Stahlberg, P.Simell & I.Leppalahti | |||

| Updraft Gasification of Peat and Biomass | |||

| Technical Research Centre of Tinland, Laboratory of Fuel Processiry Technologi, 02150, Espoo, Finland, Biomass, 19 (1989), p.37 - 46. | |||

Авторы

Даты

1998-12-20—Публикация

1997-05-08—Подача