Изобретение относится к вихревой газогенерации и/или сжиганию твердых ископаемых топлив, биомассы и может быть использовано, главным образом, в малой и промышленной энергетике, преимущественно, для утилизации горючих органических отходов, биомассы, местных топлив, таких как некондиционированные угли или торф, а также иных твердых веществ, содержащих углерод и водород, например, бытовых и промышленных отходов, для получения горючих газов разного качества с целью их сжигания или переработки.

Известен вихревой газогенератор для переработки сельскохозяйственных отходов с целью получения генераторного газа с последующим использованием его для выработки электрической энергии тепла (патент RU №2469073, заявленный 17.08.2011 г.). Известный газогенератор имеет три камеры (зоны): камера газификации, зона дожигания и камера пиролиза. Газогенератор предусматривает вертикальную загрузку материала в камеру газификации, куда тангенциально подается предварительно нагретый воздух.

Заявленный технический результат - повышение степени газификации топлива и отсутствие скапливания золы в реакторе, достигается тем, что процесс происходит в объеме с интенсивным вихревым движением газовзвеси, выносящим золу из газогенератора.

Однако, в известной установке газ, выходящий из газогенератора, имеет повышенное содержание золы и/или углеродного остатка, что нежелательно с точки зрения работы следом стоящего теплообменника, так как зола и/или углеродный остаток может приводить к износу его элементов и/или оседать на них. Кроме того, в данной установке процесс протекает быстро, а контроль и поддержание оптимальных параметров сложны в реализации, поэтому трудно обеспечить качество газа и золы.

Известен также, вихревой газогенератор для газификации мелкодисперсного растительного сырья (патент RU №153890, заявленный 16.12.2014 г.), конструкция которого содержит камеру газификации, в которую посредством дозирующей шнековой подачи подается топливо, также для создания интенсивного вращения газовзвеси в нее тангециально подается воздух. Камера дожигания, с установленным перед пей экраном и первую камеру пиролиза.

Таким образом, известный газогенератор состоит из камеры газификации, камеры дожигания и двух камер пиролиза, которые сообщаются между собой конфузорными каналами в направлении перпендикулярном движению газофицированного топливного материала.

Новизной предложенного вихревого газогенератора является наличие дополнительной четвертой камеры, которая находится сбоку от других трех камер. Газ подастся в нее из первой камеры пиролиза посредством конфузорных тангенциальных каналов. Из этой камеры предусмотрен отвод основной части золы посредством шнекового транспортера.

Недостатком приведенной конструкции вихревого газогенератора является то, что время нахождения газовой смеси в первой камере пиролиза недостаточно для полноты реакции сгорания и газификации топливного материала, при этом, происходит возврат в камеру дожигания инерционных непрореагировавших частиц с возникновением их многократного вращения до полного сгорания, в связи с чем, не осуществляется процесс полного сгорания топливного материала.

Известна конструкция реактора (патент RU №2577265, заявленный 08.04.2014 г.), предназначенная для получения газов путем сжигания и/или газификации твердого и других видов топлива, прежде всего, с изменяющимися свойствами, а также биомассы и отходов промышленных или агропромышленных комплексов. Описанный в приведенном патенте реактор состоит из четырех камер. Все четыре камеры реактора установлены горизонтально и последовательно для прохода несущего вихревого потока газовзвеси.

Реактор состоит из первой вихревой камеры, в качестве которой использован камерный завихритель, например циклон, с осевым выходным окном, в котором размещена диафрагма, на входе вихревого потока газовзвеси во вторую вихревую цилиндрическую камеру, диаметр которой равен половине поперечного размера первой вихревой камеры, а на выходе из второй вихревой цилиндрической камеры размещена третья вихревая, например цилиндрическая, камера кондиционирования, диаметр которой превышает диаметр второй вихревой цилиндрической камеры. Третья вихревая цилиндрическая камера кондиционирования имеет в нижней части горизонтальный тангенциальный патрубок отвода вихревого потока газовзвеси из этой камеры в четвертую вихревую камеру стабилизации расхода и состава газовзвеси вихревого потока, который одновременно является входным тангенциальным патрубком ввода вихревого потока газовзвеси в четвертую вихревую камеру стабилизации, поперечные размеры которой соизмеримы с диаметром третьей вихревой цилиндрической камеры кондиционирования и имеющую в торце окно отвода горючего газа из реактора в осевом направлении, а внизу вертикальный патрубок отвода отсепарированной золы.

Однако, конструкция известного реактора не исключает процесса попадания в газогенератор инородных примесей - камней, металла, песка и стекла, что приводит к значительному остатку не переработанного топливного материала, в следствии чего снижается достижение высокого качества регулирования топочного процесса при полном сгорании топлива.

Также, в указанном патенте представлена конструкция реактора без загрузочного блока и питателя (бункера) подачи топливного материала, что не позволяет объективно оценить качество регулирования топочного процесса.

Проблемой предлагаемого изобретения является создание установки газогенератора, позволяющей достичь высокого качества регулирования топочного процесса при полном сгорании топлива.

Технический результат достигается тем. что установка для получения генераторного газа из топливного материала содержит расходный бункер с загрузочным устройством для подачи топливного материала, соединенный с размещенным в закрытом корпусе питателем, с подающим шнеком, выполненным из установленных на горизонтальном валу сплошных витков с шагом, уменьшающимся по ходу движения загружаемого топливного материала, разгрузочный конец шнека снабжен лопастным дозирующим элементом, питатель соединен с дозирующим бункером, через которой проходит вал, закрепленный соосно валу питателя, на котором установлено прижимное измельчительное устройство в виде ножей, дозирующий бункер соединен с первой вихревой камере газификации реактора установки посредством вертикального бункера ввода топлива, в первой вихревой камеры реактора установлен завихритель с тангенциальным вертикальным окном ввода топлива, тангенциальными соплами ввода воздуха, поступающего из зазора между кожухом и корпусом реактора, и соплами ввода водяного пара, оснащенными органами регулирования расхода воздуха и/или водяного пара, при этом все сопла размещены горизонтально в нижней части первой вихревой камеры под тангенциальным вертикальным окном ввода топлива, а в верхней части этой камеры размещены отдельные дополнительные воздушные и паровые сопла коррекции процесса газификации на входе топлива в реактор, к осевому выходному окну первой вихревой камеры газификации пристыкована вторая вихревая камера, поперечный размер которой меньше поперечного размера первой вихревой камеры, боковая поверхность которой перфорирована сквозными отверстиями, соединенными с зазором между кожухом и корпусом реактора, в осевом выходном окне первой вихревой камеры установлена диафрагма, имеющая внизу полукольцевую щель для прохода вихревого потока газовзвеси из первой вихревой камеры во вторую, на выходе из второй вихревой камеры размещена третья вихревая камера кондиционирования, имеющая поперечный размер, превышающий поперечный размер второй вихревой камеры, в верхней части третьей вихревой камеры кондиционирования спутно направлению вращения вихревого потока газовзвеси размещены отдельные тангенциальные воздушные и паровые сопла, оснащенные индивидуальными органами регулирования расходов воздуха и водяного пара, а в нижней части третьей вихревой камеры кондиционирования размещен горизонтальный тангенциальный патрубок отвода вихревого потока газовзвеси из третьей вихревой камеры кондиционирования, который одновременно является входным тангенциальным патрубком ввода вихревого потока газовзвеси в четвертую вихревую камеру стабилизации расхода и состава газовзвеси вихревого потока, третья вихревая камера оснащена в нижней части окном отвода горючего газа и выполнена внутри с переменным радиусом, посредством установки радиального отсекателя, в свою очередь третья вихревая камера соединена с четвертой вихревой камерой стабилизации расхода и состава газовзвеси вихревого потока, поперечные размеры которой соизмеримы с поперечным размером третьей вихревой камеры кондиционирования, при этом, сопла ввода воздуха первой вихревой камеры, служащие для создания вихревого потока газовзвеси, размещены, чередуясь, равномерно перед осевым выходным окном первой вихревой камеры, а отдельные дополнительные воздушные и паровые сопла коррекции процесса газофикации в верхней части первой вихревой камеры размещены вблизи тангенциального вертикального окна ввода топлива, перпендикулярно направлению ввода топлива на входе в первую вихревую камеру, в верхней части четвертой вихревой камеры стабилизации установлены отдельные горизонтальные тангенциальные сопла ввода части воздуха и/или водяного пара спутно направлению вращения вихревого потока газовзвеси, а в ее торце выполнено окно отвода горючего газа из реактора в осевом направлении, причем в нижней части четвертой вихревой камеры стабилизации имеется патрубок отвода отсепарированной золы в накопитель золы посредством продольного транспортного канала, при этом, в четвертой вихревой камере, радиально с осевым смещением, установлен завихритель, на выходе из четвертой камеры установлен пластинчатый уловитель, кроме того, первая камера соединена с дополнительной пятой камерой, внутренняя цилиндрическая поверхность которой имеет, наклонную под углом к горизонтальной оси, стенку, для исключения попадания в газогенератор инородных предметов - камней, металла, песка и стекла, в нижней части пятой камеры установлен патрубок для отвода минерального остатка посредством продольного транспортного канала.

Газогенератор выполнен посредством болтового соединения каждой последующей камеры к предыдущей, что позволяет увеличить ремонтопригодность и надежность изделия в целом.

Все пять камер реактора установки размещены горизонтально и последовательно для прохода несущего вихревого потока газовзвеси, Реактор заключен в кожух с зазором между кожухом и корпусом реактора.

Установка для получения генераторного газа из топливного материала представлена на фигурах:

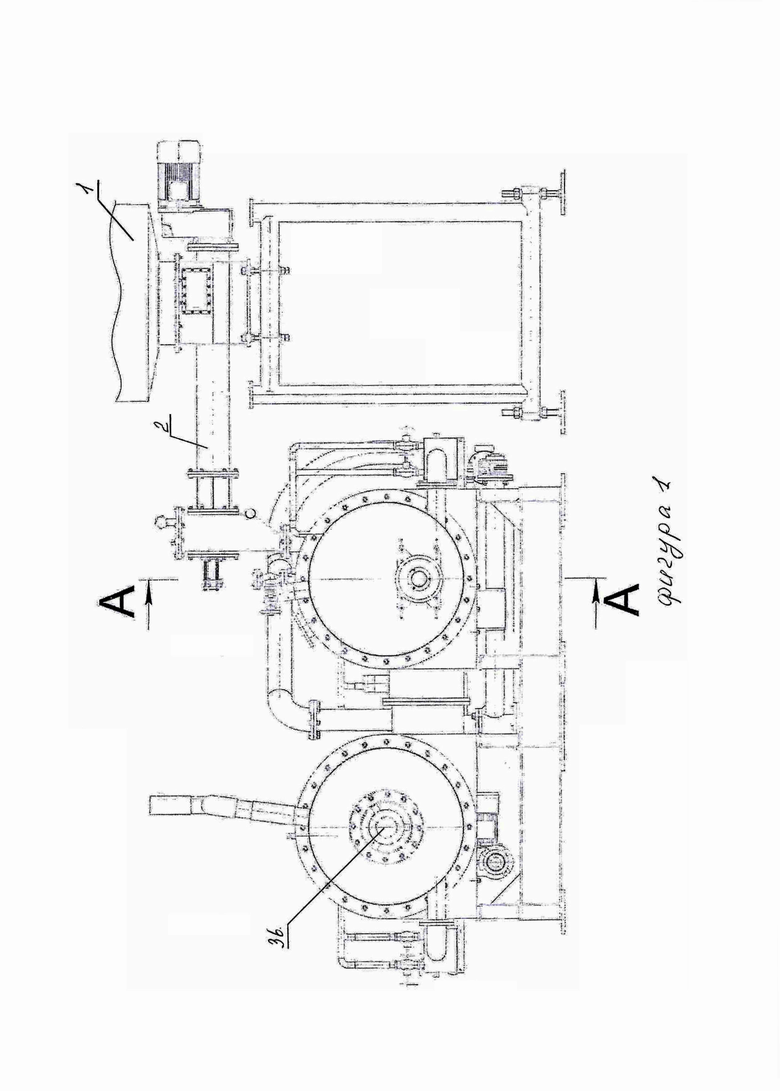

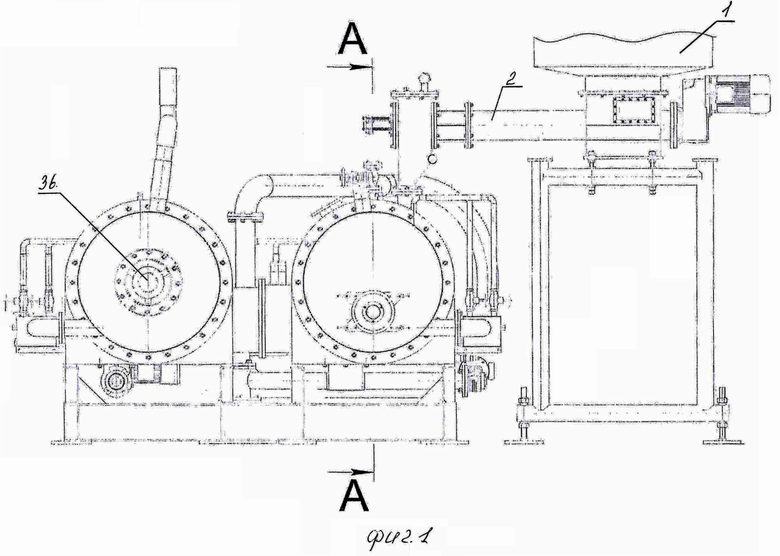

фиг. 1 - общий вид установки;

фиг. 2 - вид прижимного устройства (в разрезе);

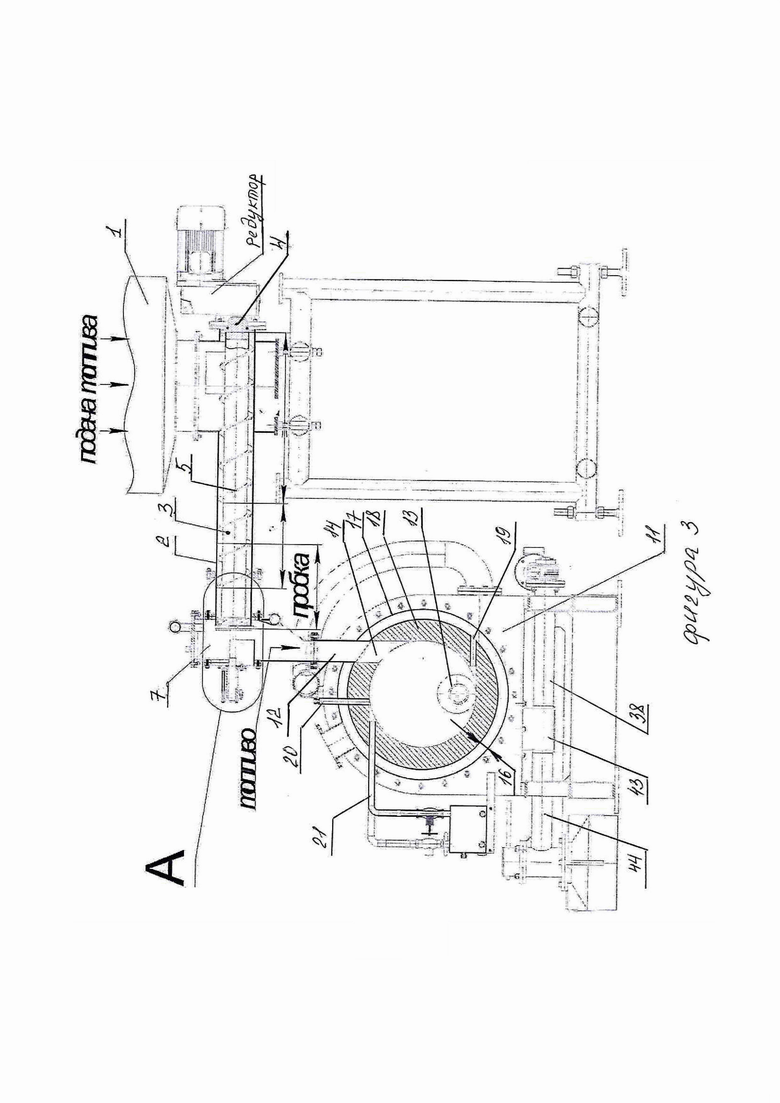

фиг. 3 - общий вид дозирующего устройства и разрез первой вихревой камеры;

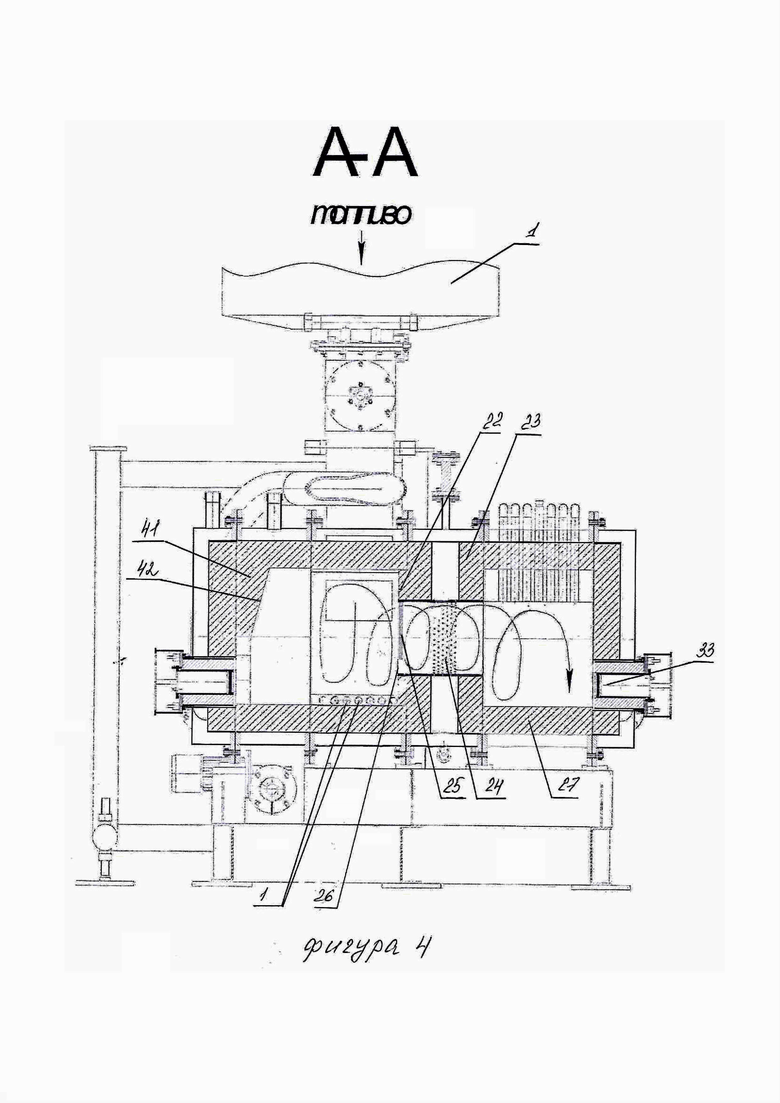

фиг. 4 - разрез пятой, первой, второй и третьей камеры;

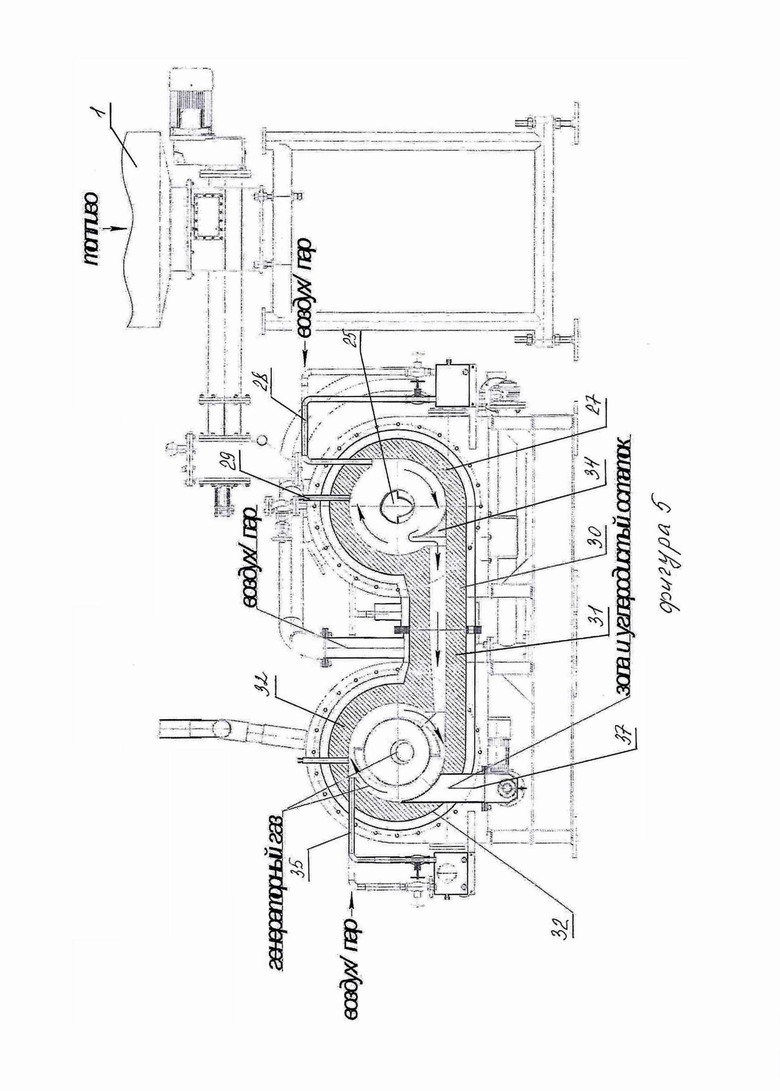

фиг. 5 - разрез третьей и четвертой камеры;

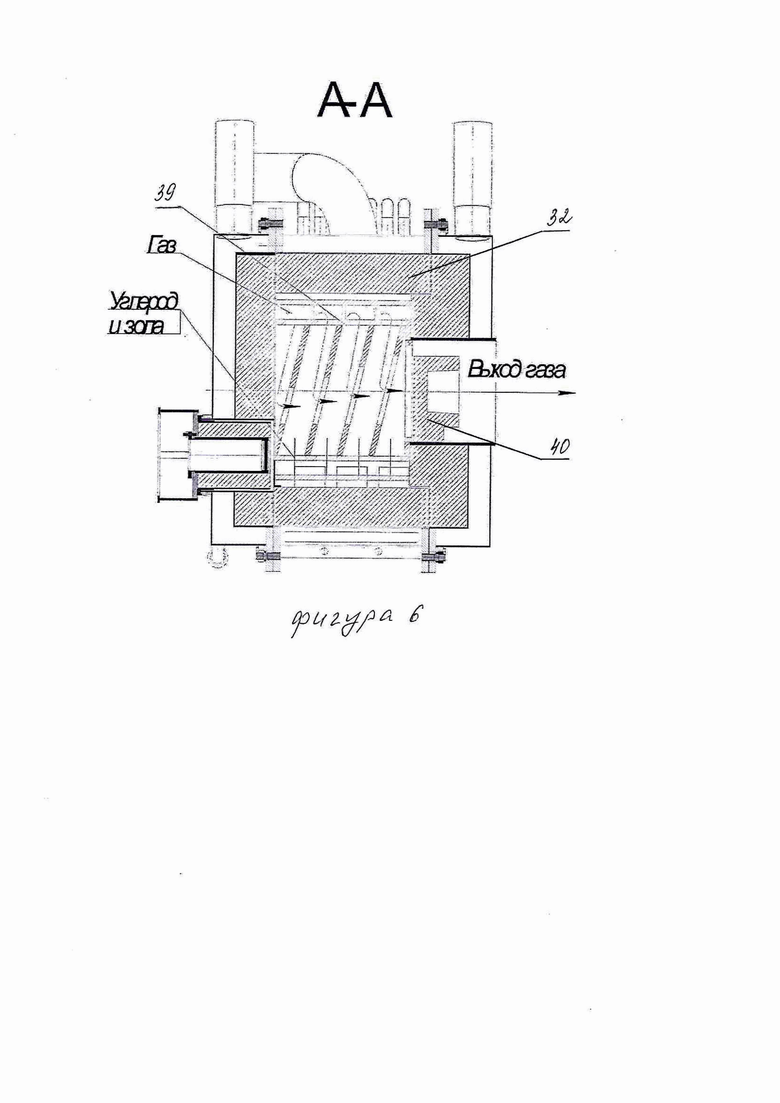

фиг. 6 - вид четвертой камеры с завихрителем.

Установка для получения генераторного газа из топливного материала содержит расходный бункер 1 с загрузочным устройством для подачи топливного материала, соединенный с размещенным в закрытом корпусе питателем 2, с подающим шнеком 3, выполненным из установленных на горизонтальном валу 4 сплошных витков 5 с шагом, уменьшающимся по ходу движения загружаемого топлива. Разгрузочный конец шнека 3 снабжен лопастным дозирующим элементом 6, питатель 2 соединен с дозирующим бункером 7. Через дозирующий бункер 7 проходит вал 8, закрепленный соосно валу питателя 2, на котором установлено прижимное измельчительное устройство 9 в виде ножей 10. Дозирующий бункер 7 соединен с первой вихревой камерой газификации 11 реактора установки посредством вертикального бункера ввода топлива 12. В первой вихревой камере 11 реактора установлен завихритель 13 с тангенциальным вертикальным окном ввода топлива 14, с тангенциальными соплами ввода воздуха 15, поступающего из зазора 16 между кожухом 17 и корпусом реактора 18, и соплами ввода водяного пара 19, оснащенными органами регулирования расхода воздуха и/или водяного пара 20. При этом, все сопла размещены горизонтально в нижней части первой вихревой камеры под тангенциальным вертикальным окном ввода топлива 14, чередуясь равномерно перед осевым выходным окном 14 первой вихревой камеры 11. В верхней части камеры газификации 11 размещены отдельные дополнительные воздушные и паровые сопла 21 коррекции процесса газификации на входе топлива в реактор. К осевому выходному окну 22 первой вихревой камеры газификации 11 пристыкована вторая вихревая камера 23, поперечный размер которой меньше поперечного размера первой вихревой камеры 11, боковая поверхность которой перфорирована сквозными отверстиями 24, соединенными с зазором между кожухом и корпусом реактора. В осевом выходном окне 22 первой вихревой камеры 11 установлена диафрагма 25, имеющая внизу полукольцевую щель 26 для прохода вихревого потока газовзвеси из первой вихревой камеры 11 во вторую 23. На выходе из второй вихревой камеры 23 размещена третья вихревая камера кондиционирования 27, имеющая поперечный размер, превышающий поперечный размер второй вихревой камеры 23. В верхней части третьей вихревой камеры кондиционирования 27 спутно направлению вращения вихревого потока газовзвеси, размещены отдельные тангенциальные воздушные и паровые сопла 28, оснащенные индивидуальными органами регулирования расходов воздуха и водяного пара 29. В нижней части третьей вихревой камеры кондиционирования 27 размещен горизонтальный тангенциальный патрубок 30 отвода вихревого потока газовзвеси из третьей вихревой камеры кондиционирования 27, который одновременно является входным тангенциальным патрубком 31 ввода вихревого потока газовзвеси в четвертую вихревую камеру стабилизации 32 расхода и состава газовзвеси вихревого потока. Третья вихревая камера 27 оснащена в нижней части окном 33 отвода горючего газа и выполнена внутри с переменным радиусом, посредством установки радиального отсекателя 34. В свою очередь третья вихревая камера 27 соединена с четвертой вихревой камерой стабилизации 32 расхода и состава газовзвеси вихревого потока, поперечные размеры которой соизмеримы с поперечным размером третьей вихревой камеры кондиционирования 27. В верхней части четвертой вихревой камеры стабилизации 32 установлены отдельные горизонтальные тангенциальные сопла ввода части воздуха и/или водяного пара 35 спутно направлению вращения вихревого потока газовзвеси. В торце четвертой вихревой камеры стабилизации 32 выполнено окно 36 отвода горючего газа из реактора в осевом направлении, причем в нижней части четвертой вихревой камеры стабилизации имеется патрубок отвода отсепарированной золы 37 в накопитель золы посредством продольного транспортного канала 38. При этом, в четвертой вихревой камере 32, радиально с осевым смещением, установлен завихритель 39. На выходе из четвертой камеры 32 установлен пластинчатый уловитель 40. Первая камера 11 соединена с дополнительной пятой камерой 41, внутренняя цилиндрическая поверхность которой имеет, наклонную под углом к горизонтальной оси, стенку 42. В нижней части пятой камеры установлен патрубок 43 для отвода минерального остатка посредством продольного транспортного канала 44.

Установка для получения генераторного газа работает следующим образом.

Топливный материал, посредством загрузочного устройства, из расходного бункера 1 подается в питатель 2 с подающим шнеком 3. Перемещается по шнековым виткам 5 с шагом, уменьшающимся по ходу движения загружаемого топлива в зону разрушения и измельчения, при этом в этой зоне образуется пробка из транспортируемого топливного материала, препятствующая обратному движению разогретых до температуры реакции частиц топливо-воздушной смеси. Разгрузочный конец шнека 3, снабженный лопастным дозирующим элементом 6, начинает разрушать образовавшуюся пробку, далее, наличие конструкции прижимного измельчительного устройства 9 с ножами 10 способствует дальнейшему измельчению топливного материала. Затем измельченный топливный материал поступает через дозирующий бункер 7, посредством вертикального бункера ввода топлива 12, в первую вихревой камеру 11 ректора. Одновременно в зону газификации первой вихревой камеры 11 под прямым углом к направлению подачи топлива, через сопла 19 и 21 подается нагретый воздух (пар, паро-воздушная смесь), образуя вихревой поток. Процесс газификации топлива происходит в закрученном потоке топливно-воздушной смеси. Далее вихревой поток газовзвеси во вторую камеру 23, наличие полукольцевой щели 26 диафрагмы 25 и сужения внутреннего диаметра второй камеры 23 и подачи через перфорированные сквозные отверстия 24 воздуха/пара, способствует увеличению скорости продвижения газовзвеси по оси реактора. Затем вихревой поток газовзвеси поступает в третью камеру кондиционирования 27, имеющая цилиндрическую форму с переменным внутренним радиусом по окружности. Поперечный размер третьей камеры кондиционирования 27 превышает поперечный размер второй вихревой камеры 23.

Поток газовзвеси и разогнанных во второй камере 23 частиц газо-воздушной смеси ограничивается от прямого попадания в четвертую камеру газификации 32, радиальным отсекателем 34, при этом происходит увеличение крутки и время реакции частиц, что обеспечивает их многократное вращение и время нахождения газо-воздушной смеси в третьей камере кондиционирования 27.

Далее, по ходу движения полученный поток генераторного газа и газо-воздушной смеси в четвертой камере газификации 32 проходит через завихритель 39 с радиальным и осевым смещением, изменяющий направление движения потока непрореагировавших частиц газо-воздушной смеси. Установленный для отсекания золы и непрореагировавшего углерода пластинчатый уловитель 40, в четвертой камере газификации 32 значительно уменьшает вылет частиц углерода и золы через газоотводный патрубок (на чертежах не указан), обеспечивает полноту реакции частиц в четвертой камере газификации 32 и осуществляет удаление золы непосредственно из четвертой камере газификации 32 с помощью винтового шнека (на чертежах не показан).

В предложенной установке для получения генераторного газа дополнительно к первой камерой 11 установлена пятая камера 41, в которой, за счет наличия наклонной под углом к горизонтальной оси стенки 42, путем отсекания крупных остатков измельченного топливного материала, поступающих из первой камерой 11, происходит их отделение от основного потока газовзвеси, что не дает крупным остаткам измельченного топливного материала и инородным предметам (камень, стекло, металл) вступить в основной процесс газофикации. В нижней части пятой камеры установлен патрубок 43 для отвода крупных остатков и инородным предметам (камень, стекло, металл) посредством продольного транспортного канала 44.

При создании данной установки использованы следующие конструктивные технические решения, позволяющие достичь высокое качество регулирования топочного процесса при практическом полном сгорании топлива.

Выполнение подающего шнека питателя из сплошных витков с шагом, уменьшающимся по ходу движения загружаемого топлива, позволяет уплотнить топливный материал перед лопастным дозирующим элементом, который предварительно измельчает материал.

Установленное прижимное измельчительное устройство, содержащее ножи, способствует после предварительного измельчения более мелкому измельчению топливного материала, что обеспечивает однородность подачи топлива в дозирующий бункер.

Оснащение третьей вихревой камеры кондиционирования радиальным отсекателем позволяет создать камеру с внутренним переменным радиусом, что способствует увеличению крутки в ней непрореагирующих частиц, обеспечивая их многократное вращение и время нахождения потока газовзвеси в камере, что ведет к повышению интенсивности сгорания частиц топлива.

Установленный в четвертой вихревой камере стабилизации с радиальным и осевым смещением завихритель, изменяет направление движения потока непрореагирующих частиц газо-воздушной смеси, что обеспечивает полноту реакции сгорания в четвертой камере.

Применение в установке для получения генераторного газа дополнительной пятой камеры, соединенной с первой вихревой камерой газификации, за счет наличия в наклонной под углом к горизонтальной оси стенки, позволяет отсекать крупные остатки измельченного топливного материала, поступающего в первую вихревую камеру газификации, что ведет к повышению качества переработки топливного материала.

Предлагаемая конструкция установки для получения генераторного газа позволит достичь высокого качества регулирования топочного процесса, обеспечивая практически полное сгорание топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИХРЕВОЙ ГАЗОГЕНЕРАЦИИ И/ИЛИ СЖИГАНИЯ ТВЕРДЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2577265C2 |

| Способ поточной стадийной термохимической деструкции углеродсодержащих веществ и устройство для его реализации | 2021 |

|

RU2791574C1 |

| ВИХРЕВОЙ ГАЗОГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ ГАЗА ИЗ ВЫСОКОЗОЛЬНОГО ТОПЛИВА | 2015 |

|

RU2594210C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2016 |

|

RU2631081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2011 |

|

RU2469073C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА | 2016 |

|

RU2666417C2 |

| СПОСОБ ВИХРЕВОГО СЖИГАНИЯ И/ИЛИ ГАЗОГЕНЕРАЦИИ ТВЕРДЫХ ТОПЛИВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2499955C1 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682253C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

Изобретение относится к вихревой газогенерации и/или сжиганию твердых ископаемых топлив, биомассы. Предложенная установка для получения генераторного газа содержит загрузочное устройство для подачи топливного материала, четыре вихревые камеры, установленные горизонтально, последовательно друг за другом по ходу технологического процесса, с соплами подачи паровоздушной смеси и отвода газовоздушной смеси. В предложенной установке подающий шнек питателя выполнен из сплошных витков с шагом, уменьшающимся по ходу движения загружаемого топлива, позволяет уплотнить топливный материал перед лопастным дозирующим элементом, который предварительно измельчает материал. Установлено прижимное измельчительное устройство, содержащее ножи. Третья вихревая камера кондиционирования оснащена радиальным отсекателем, что позволяет создать камеру с внутренним переменным радиусом. В четвертой вихревой камере стабилизации установлен с радиальным и осевым смещением завихритель, изменяющий направление движения потока непрореагирующих частиц газовоздушной смеси. В установке применяется дополнительная пятая камера, соединенная с первой вихревой камерой газификации. Пятая камера за счет наличия наклонной под углом к горизонтальной оси стенки позволяет отсекать крупные остатки измельченного топливного материала, поступающего в первую вихревую камеру газификации. Созданные конструктивные технические решения в предлагаемом изобретении позволяют достичь высокого качества регулирования топочного процесса, обеспечивая практически полное сгорание топлива. 6 ил.

Установка для получения генераторного газа из низкосортного топлива, органических и углеродосодержащих отходов, характеризующаяся тем, что она содержит загрузочное устройство для подачи топлива, соединенное с размещенным в закрытом корпусе питателем, с подающим шнеком из установленных на горизонтальном валу сплошных витков с шагом, уменьшающимся по ходу движения загружаемого топлива, разгрузочный конец шнека снабжен лопастным дозирующим элементом, питатель соединен с дозирующим бункером, через который проходит вал, закрепленный соосно валу питателя, на котором установлено прижимное измельчительное устройство в виде ножей, дозирующий бункер соединен с первой вихревой камерой газификации реактора установки, посредством вертикального бункера ввода топлива, в первой вихревой камере реактора установлен завихритель с тангенциальным вертикальным окном ввода топлива, тангенциальными соплами ввода воздуха, поступающего из зазора между кожухом и корпусом реактора, и соплами ввода водяного пара, оснащенными органами регулирования расхода воздуха и/или водяного пара, при этом все сопла размещены горизонтально в нижней части первой вихревой камеры под тангенциальным вертикальным окном ввода топлива, а в верхней части этой камеры размещены отдельные дополнительные воздушные и паровые сопла коррекции процесса газификации на входе топлива в реактор, к осевому выходному окну первой вихревой камеры газификации пристыкована вторая вихревая камера, поперечный размер которой меньше поперечного размера первой вихревой камеры, боковая поверхность которой перфорирована сквозными отверстиями, соединенными с зазором между кожухом и корпусом реактора, в осевом выходном окне первой вихревой камеры установлена диафрагма, имеющая внизу полукольцевую щель для прохода вихревого потока газовзвеси из первой вихревой камеры во вторую, на выходе из второй вихревой камеры размещена третья вихревая камера кондиционирования, имеющая поперечный размер, превышающий поперечный размер второй вихревой камеры, в верхней части третьей вихревой камеры кондиционирования спутно направлению вращения вихревого потока газовзвеси размещены отдельные тангенциальные воздушные и паровые сопла, оснащенные индивидуальными органами регулирования расходов воздуха и водяного пара, а в нижней части третьей вихревой камеры кондиционирования размещен горизонтальный тангенциальный патрубок отвода вихревого потока газовзвеси из третьей вихревой камеры кондиционирования, который одновременно является входным тангенциальным патрубком ввода вихревого потока газовзвеси в четвертую вихревую камеру стабилизации расхода и состава газовзвеси вихревого потока, третья вихревая камера оснащена в нижней части окном отвода горючего газа и выполнена внутри с переменным радиусом, посредством установки радиального отсекателя, третья вихревая камера соединена с четвертой вихревой камерой стабилизации расхода и состава газовзвеси вихревого потока, поперечные размеры которой соизмеримы с поперечным размером третьей вихревой камеры кондиционирования, при этом сопла ввода воздуха первой вихревой камеры, служащие для создания вихревого потока газовзвеси, размещены, чередуясь, равномерно перед осевым выходным окном первой вихревой камеры, а отдельные дополнительные воздушные и паровые сопла коррекции процесса газификации в верхней части первой вихревой камеры размещены вблизи тангенциального вертикального окна ввода топлива перпендикулярно направлению ввода топлива на входе в первую вихревую камеру, в верхней части четвертой вихревой камеры стабилизации установлены отдельные горизонтальные тангенциальные сопла ввода части воздуха и/или водяного пара спутно направлению вращения вихревого потока газовзвеси, а в ее торце выполнено окно отвода горючего газа из реактора в осевом направлении, причем в нижней части четвертой вихревой камеры стабилизации имеется патрубок отвода отсепарированной золы в накопитель золы посредством продольного транспортного канала, при этом в четвертой вихревой камере, радиально с осевым смещением, установлен завихритель, а на выходе из четвертой камеры установлен пластинчатый уловитель, кроме того, первая камера соединена с дополнительной пятой камерой, внутренняя цилиндрическая поверхность которой имеет наклонную под углом к горизонтальной оси стенку, в нижней части пятой камеры установлен патрубок для отвода минерального остатка посредством продольного транспортного канала.

| 0 |

|

SU153890A1 | |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛИРОВАННЫХ ТРЕХЪЯДЕРНЫХФЕНОЛОВ | 0 |

|

SU181126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| US 20110036014 A1, 17.02.2011. | |||

Авторы

Даты

2023-07-19—Публикация

2022-11-17—Подача