Изобретение относится к холодильной технике, в частности к компрессионным системам с турбинами, и может быть использовано в различных технологических процессах, связанных с применением низкотемпературного газообразного хладагента (искусственного холода).

Известны холодильные машины, содержащие компрессор, блок регенераторов, турбину в качестве расширителя и холодильную камеру (авторское свидетельство СССР N 151358, кл. F 25 B 11/001; авторское свидетельство СССР N 12008432, кл. F 25 B 11/00; международная заявка WO 87/07936, кл. F 25 B 11/00).

Наиболее близким решением к заявляемому является воздушная турбохолодильная машина по авторскому свидетельству СССР N 1776942, кл. F 25 B 11/00, 1990 г., содержащая компрессор, турбодетандер, блок регенераторов с клапанами переключения, вентилятор с электродвигателем и мультипликатор. Однако основные энергетические показатели машины, как-то холодопроизводительность, точность поддержания температуры в холодильной камере, расход хладагента и потребляемая мощность, зависят от состояния рабочей среды, циркулирующей в гидравлическом тракте машины, в частности, от степени насыщения его маслом, влагой, а также от давления рабочей среды в гидросистеме. Масло, омывающее узлы компрессора, турбины, системы управления клапанами и прочие агрегаты машины, попадает в контур и рабочая среда оказывается насыщенной его парами. К тому же из-за влажности среды, поступающей в контур, или наличия влажности продукта в холодильной камере регенераторы, имеющие ограниченные размеры, забиваются льдом, следствием чего является падение давления в гидравлическом тракте и снижение холодопроизводительности. Поддержание электрических параметров машины на заданном уровне потребует в этом случае увеличения в несколько раз размеров регенераторов либо изменения габаритов других агрегатов машины.

Настоящее изобретение направлено на решение задачи улучшения энергетических характеристик турбохолодильной машины путем предотвращения насыщения рабочей среды парами воды и масла, поддержания давления в контуре на требуемом уровне, а также путем уменьшения влияния состояния рабочей среды на энергетические параметры машины.

Настоящим изобретением предлагается два варианта решения задачи.

Вариант I - для турбохолодильной машины, предназначенной для использования в нормальных климатических условиях.

Задача решается тем, что в турбохолодильной машине, включающей компрессор с клапаном перепуска на выходе, турбодетандер, вентилятор, блок регенераторов с первым и вторым клапанами переключения и системой управления переключением, распределительный клапан, мультипликатор и систему суфлирования, дополнительно введен резервуар, сообщенный с мультипликатором, причем к входу в резервуар подсоединен выход рабочей среды из компрессора, а выход резервуара подключен к входу в компрессор. Смысл введения дополнительного резервуара суфлирования заключается в том, что поступающая из компрессора смесь рабочей среды с парами масла отстаивается в дополнительном резервуаре, где масло, оседая на его стенках, стекает в поддон, после чего поступает в бак мультипликатора и далее в маслоагрегат для повторного использования, а очищенная рабочая среда вновь подается в компрессор. Сущность заключается в создании дополнительных объемов для отстаивания смеси, причем отсутствие возбуждающих пену элементов конструкции ускоряет процесс очистки. При необходимости в отдельных модификациях машины может быть исключен центробежный суфлер, а очистка рабочей среды может быть обеспечена одной упомянутой емкостью.

В турбохолодильной машине по п.2 выход очищенной рабочей среды из дополнительно введенного резервуара системы суфлирования подключен к входу в циклон-холодильник, а выход из него охлажденной рабочей среды подключен к входу в компрессор, причем циклон-холодильник размещен в тракте турбодетандера. Это позволяет дополнительно охладить рабочую среду за счет холода, отбираемого от турбины, и тем самым скомпенсировать потери в гидравлическом тракте, что положительно влияет на холодопроизводительность. Циклон-холодильник может быть выполнен, например, в виде двух коаксиальных цилиндров различного диаметра, один из которых, выступающий, размещен в тракте турбодетандера. Тепло рабочей среды передается через стенку, ограничивающую коаксиальное пространство. Для усиления эффекта охлаждения в турбохолодильной машине по п.3 корпус циклон-холодильника дополнительно снабжен объемом, заполненным промежуточным хладагентом, что позволяет ослабить требования к конструкции узла сопряжения циклон-холодильника с турбиной за счет более эффективного использования холода.

В турбохолодильной машине по п.4 дополнительно введен температурный демпфер, к входу которого подключены через второй клапан переключения выходы регенераторов, а выход демпфера подключен к распределительному клапану. Температурный демпфер может быть выполнен, например, по типу регенератора. При этом температура рабочей среды на выходе демпфера ниже температуры на его входе и, следовательно, повышение температуры, возникающее за счет "перекосов" в блоке регенераторов при обмерзании, сглаживается демпфером, что, в конечном итоге, положительно сказывается на холодопроизводительности машины, а также точности поддержания температуры в холодильной камере.

В турбохолодильной машине по п.5 участок гидравлического тракта после вентилятора дополнительно снабжен нагревателем, причем выход рабочей среды после вентилятора подключен к входу рабочего канала нагревателя, а выход этого канала подключен через первый клапан переключения к входам регенераторов, а другой канал нагревателя соединен с источником тепла. В случае обмерзания регенераторов происходит падение давления рабочей среды в гидравлическом тракте машины, а подогрев среды на входе в регенераторы позволяет восстановить сопротивление гидравлического тракта и поддержать давление в нем на требуемом уровне.

В турбохолодильную машину по п.6 дополнительно введена первая управляемая дроссельная заслонка между распределительным клапаном и турбодетандером. Сущность этого нововведения заключается в поддержании оптимального режима давления и расхода рабочей среды в гидравлическом тракте при изменении нагрузки (в зависимости от типа и объема продукта в холодильной камере, а также требуемой температуры его охлаждения), что позволяет получить требуемую холодопроизводительность.

Регулировка положения дроссельной заслонки может производиться как вручную, так и автоматически посредством преобразователя по сигналу от датчика температуры на входе в холодильную камеру. При этом сигнал переключения поступает на вход упомянутой заслонки (турбохолодильная машина по п.7).

Аналогичную задачу выполняет вторая дроссельная заслонка (п.8), изменяющая сопротивление гидравлического тракта в зависимости от давления рабочей среды. Датчик температуры, формирующий сигнал об изменении давления, может быть установлен в любом участке гидравлического тракта машины. Управляющий сигнал, изменяющий состояние заслонки, вырабатывается преобразователем (п. 9). Для того, чтобы резкие перепады давления рабочей среды не отражались на состоянии гидравлического тракта машины и на ее надежности, отдельные тракта выполнены с компенсаторами (п.10), представляющими собой, например, гофрированные детали трубопровода или мягкие вставки.

Сущность изобретения по п.11, п.12 и п.13 заключается в том, что в регенераторах (в частности, в зоне линейной зависимости температуры от длины регенератора) установлены датчики температуры и связаны с системой управления переключением регенераторов. При превышении разности температур в регенераторах заданной величины система управления переключением формирует сигналы, изменяющие состояние клапанов переключения регенераторов до восстановления баланса температур.

Изобретение по п.14 предусматривает возможность своевременного удаления конденсата из регенераторов с целью предотвращения их обмерзания.

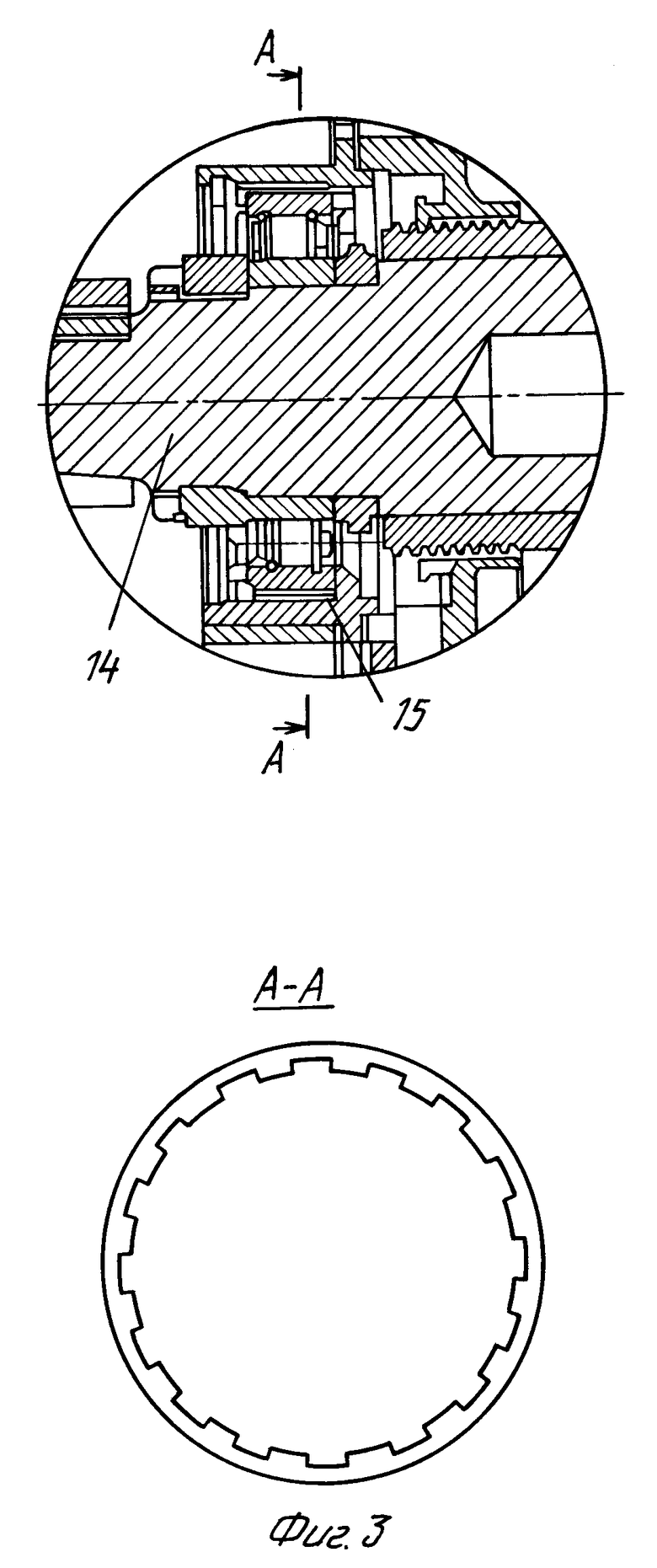

Изобретение по п. 15, п. 16 и п.17 направлено на повышение надежности наиболее нагруженных узлов турбохолодильной машины и, в конечном итоге, на стабилизацию энергетических характеристик. Сущность изобретения по п.15 и п. 16 заключается в том, что ротор компрессора установлен на упругих опорах, выполненных, в частности, в виде колец с прорезями. Упругие опоры повышают коэффициент запаса по критическим числам оборотов и устраняют влияние неточности изготовления корпусных деталей на работоспособность машины.

Все вышеперечисленные признаки характеризуют турбохолодильную машину, работающую по разомкнутому циклу, когда рабочая среда поступает в нее непосредственно из атмосферы. Однако при работе машины в условиях повышенной температуры и влажности окружающей среды (например, в условиях тропического климата) необходимы другие способы обеспечения оптимальных энергетических характеристик и другие технические решения.

Вариант 2 - для турбохолодильной машины, предназначенной для работы в жестких климатических условиях (п.18).

Задача решается тем, что в турбохолодильной машине, включающей компрессор с клапаном перепуска на выходе, турбодетандер, вентилятор, блок регенераторов с первым и вторым клапанами переключения и системой управления переключением, распределительный клапан, мультипликатор и систему суфлирования, дополнительно введен теплообменник и второй клапан перепуска, причем вход и выход первого канала теплообменника соединены с первым и вторым клапанами перепуска соответственно, оба упомянутых клапана установлены в положение, исключающее сообщение гидравлического тракта машины с атмосферой, а другой канал теплообменника подключен к источнику холода. Сущность изобретения заключается в замыкании контура охлаждения и снятии тепловой нагрузки внутри контура. При этом рабочая среда, циркулирующая в тракте машины, может представлять собой любой газ или смесь газов. Охлаждение может быть как воздушным, так и жидкостным. Так же, как и в первом варианте, система суфлирования снабжена дополнительным резервуаром для очистки рабочей среды от масла. Однако во втором варианте турбохолодильной машины введен дополнительный водомаслоотделитель на участке гидравлического тракта между теплообменником и вторым клапаном перепуска. Это устройство, выполненное, например, в виде емкости со специальным тканевым наполнителем (ткань Петрянова), в процессе работы насыщается парами масла и воды, присутствующими в рабочей среде на выходе из компрессора. Излишки масла и влаги стекают в поддон и удаляются по мере их накопления, а очищенная рабочая среда поступает далее в контур.

Сущность изобретения по п. 20 заключается в том, что водомаслоотделитель сообщен с атмосферой посредством жиклера, через который осуществляется стравливание рабочей среды в атмосферу и подсос из атмосферы воздуха с целью поддержания давления в гидравлическом тракте на оптимальном уровне. Жиклер может быть выполнен на любом участке гидравлического тракта между первым и вторым клапанами перепуска.

Сущность изобретения по п.21 заключается в том, что теплообменник выполнен съемным, что позволяет перейти от работы по схеме с замкнутым циклом на разомкнутый цикл без изменений в конструкции машины, установив лишь клапаны перепуска в положение, соответствующее перепуску в атмосферу. Для реализации этого могут быть предусмотрены, например, фланцевые соединения этой части гидравлического тракта с остальной частью конструкции машины.

Сущность изобретения по пп. 22-37 полностью соответствует сущности изобретения по пп. 2-17 турбохолодильной машины по варианту 1.

Изобретение будет понятно из описания и приложенных к нему чертежей.

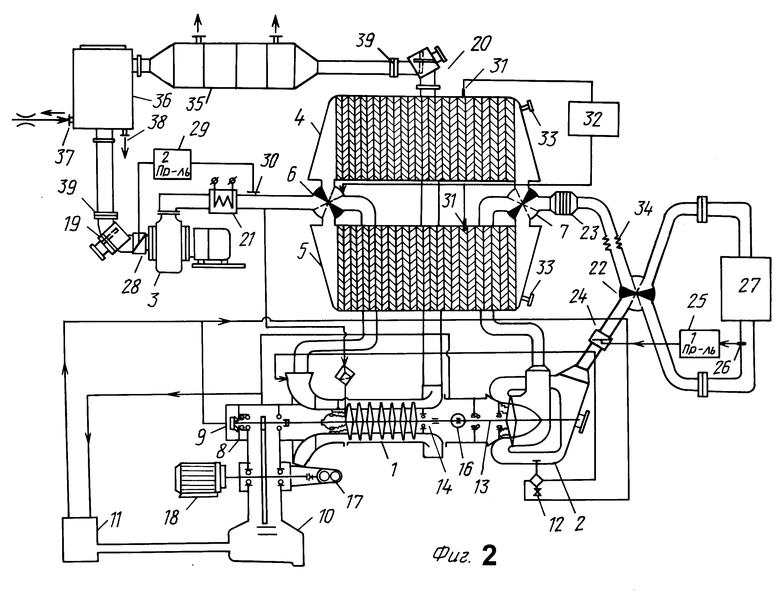

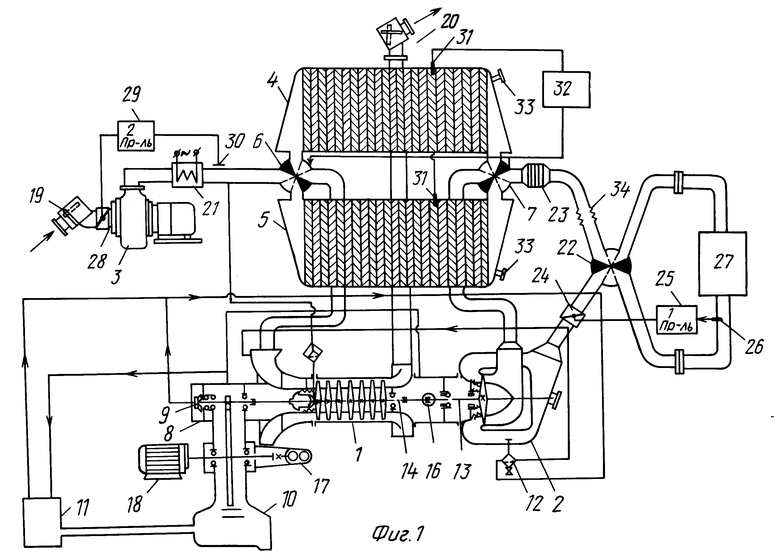

На фиг. 1 представлена схема турбохолодильной машины по варианту 1, на фиг. 2 - схема машины по варианту 2, на фиг. 3 разрез узла машины по п.15, п.16 и п.35, п.36; на фиг. 4 - разрез узла машины по п.17 и п. 37.

Турбохолодильная машина (варианта 1) состоит из компрессора 1, турбодетандера 2, вентилятора 3, регенераторов 4 и 5, объединенных клапанами переключения на входе 6 и выходе 7, мультипликатора 8 с центробежным суфлером 9. Мультипликатор 8 содержит два резервуара: основной 10 и сообщенный с ним дополнительный 11, вход которого сообщен посредством гидравлического тракта с омываемыми маслом элементами конструкции машины, а выход через циклон-холодильник 12 соединен с входом компрессора. Ротор турбодетандера 13 связан с ротором компрессора 14, установленным на упругих опорах, выполненных в виде колец с прорезями 15, через сферический шарнир 16. Подачу масла в подшипники турбодетандера и компрессора осуществляет масляная система, включающая маслоагрегат 17 и двигатель 18. На входе машины перед вентилятором установлен перепускной клапан 19, а второй перепускной клапан 20 установлен на выходе компрессора. На участке гидравлического тракта между вентилятором 3 и клапаном 6 размещен нагреватель 21, второй канал которого соединен с источником тепла, например электрическим. Между клапаном 7 и распределительным клапаном 22 размещен демпфер 23, а между клапаном 22 и турбодетандером 2 - дроссельная заслонка 24, управляющий вход которой через первый преобразователь 25 соединен с датчиком температуры 26, размещенным на входе в холодильную камеру 27, сообщенную с гидравлическим трактом машины через распределительный клапан 22. На участке гидравлического тракта между вентилятором 3 и клапаном перепуска 19 установлена вторая дроссельная заслонка 28, управляющий вход которой через второй преобразователь 29 связан с датчиком давления в тракте 30. В регенераторах 4 и 5 установлены датчики температуры 31, связанные с системой управления переключением регенераторов 32, выходы которой, в свою очередь, связаны с клапанами переключения 6 и 7. Регенераторы 4 и 5 имеют в корпусе отверстия с кранами 33 для слива конденсата. Гидравлический тракт машины снабжен компенсатором 34 в виде сильфона. Аналогичными устройствами могут быть снабжены и другие участки тракта.

Во втором варианте турбохолодильной машины между клапанами перепуска 19 и 20 размещен модуль, содержащий теплообменник 35, соединенный с водомаслоотделителем 36, снабженным жиклером (калиброванным отверстием) 37. Жиклер может быть размещен в любом участке тракта, заключенным между клапанами 19 и 20. Он сообщает гидравлический тракт машины с атмосферой. В днище резервуара водомаслоотделителя выполнено отверстие 38 для слива конденсата. Соединение модуля с клапанами 19 и 20 выполнено посредством фланцев 39, что позволяет сделать его съемным.

Турбохолодильная машина работает следующим образом.

Вариант 1. Атмосферный воздух с температурой 20oC подается вентилятором 3 через нагреватель 21 и клапан 6 в один из регенераторов, например 4, где охлаждается до температуры -80oC и осушивается (атмосферная влага выпадает на холодной насадке регенератора). Далее осушенный воздух, пройдя через клапан 7, демпфер 23 и распределительный клапан 22, поступает в холодильную камеру 27. Охладив продукт, находящийся в камере, и нагревшись до температуры 50oC, воздух через распределительный клапан 22 и дроссельную заслонку 24 поступает в турбодетандер 2, где расширяется приблизительно до 0,5 ата и вновь охлаждается до температуры -85oC. Затем через клапан 7 поступает в регенератор 5, охлаждая его насадку и насыщаясь влагой, ранее выпавшей в регенераторе. Далее воздух с температурой 20oC через клапан 6 поступает в компрессор 1, сжимается в нем до давления немного выше атмосферного и через клапан 20 выталкивается в атмосферу. Через определенные промежутки времени, например через 1 мин, клапаны 6 и 7 переключаются и воздух из атмосферы поступает в регенератор 5, охлажденный в предыдущем периоде, а регенератор 4 заряжается холодом.

Турбохолодильная машина по варианту 2 функционирует аналогично предыдущей, за исключением того, что клапаны 19 и 20 установлены в положение, исключающее связь гидравлического тракта машины с атмосферой, а контур заполнен газообразной средой. Выходящая из компрессора 1 рабочая среда поступает через клапан 20 в теплообменник 35, где дополнительно охлаждается до температуры 20oC, а затем, пройдя через водомаслоотделитель 36, очищенная от паров масла и воды, вновь поступает на вход вентилятора 3, который направляет ее в сторону блока регенераторов.

Оба варианта турбохолодильной машины выполнены из освоенных промышленностью узлов, внедрены в серийное производство и используются для подачи потребителю среды в интервале температур от -5 - -20oC до -100oC. Переход от одного варианта машины к другому легко осуществим путем установки или демонтажа модуля теплообменника. При необходимости турбохолодильная машина может быть переведена из режима охлаждения в режим нагрева без перемонтажа оборудования изменением подачи воды в темлообменник и перепуском части воздуха из компрессора на выход из турбодетандера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Воздушная турбохолодильная установка | 1990 |

|

SU1776942A1 |

| ВОЗДУШНАЯ ХОЛОДИЛЬНАЯ МАШИНА | 1994 |

|

RU2095701C1 |

| СИСТЕМА ВОЗДУШНОГО ТУРБОКОМПРЕССОРНОГО ОХЛАЖДЕНИЯ | 1994 |

|

RU2080525C1 |

| Воздушная турбохолодильная машина | 1977 |

|

SU672453A1 |

| СПОСОБ РАБОТЫ ВОЗДУШНОЙ ТУРБОХОЛОДИЛЬНОЙМАШИНЫ | 1972 |

|

SU421863A1 |

| Способ охлаждения продукта в процессе его перемещения через камеру | 1986 |

|

SU1345029A1 |

| Способ работы газовой турбохолодильной установки | 1973 |

|

SU459640A1 |

| ВОЗДУШНО-ХОЛОДИЛЬНАЯ ТУРБОКОМПРЕССОРНАЯ УСТАНОВКА | 1994 |

|

RU2080526C1 |

| СПОСОБ РАБОТЫ ВОЗДУШНОЙ ТУРБОХОЛОДИЛЬНОЙ УСТАНОВКИ | 1995 |

|

RU2118767C1 |

| Способ охлаждения воздуха | 1988 |

|

SU1695070A1 |

Использование: в различных технологических процессах, связанных с применением искусственного холода. Сущность изобретения: турбохолодильная машина выполнена в двух вариантах: для нормальных и жестких условий эксплуатации. В состав ее входят компрессор, турбодетандер, блок регенераторов, вентилятор, мультипликатор с системой суфлирования, а также съемный модуль, содержащий теплообменник и водомаслоотделитель. Изобретением предусмотрен ряд нововведений для улучшения энергетических показателей машины путем очистки рабочей среды от паров масла и воды, а также путем поддержания постоянного давления и расхода рабочей среды. 2 с. и 35 з.п. ф-лы, 4 ил.

36, Машина по п.35, отличающаяся тем, что упругие опоры выполнены в виде колец с прорезями.

| SU, авторское свидетельство 1776942, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

Авторы

Даты

1998-12-20—Публикация

1996-09-26—Подача