Изобретение относится к области пирометаллургии, в частности к устройствам для плавки рудных материалов и полуфабрикатов и обеднения шлаков.

Известна печь для непрерывной плавки материалов в расплаве, содержащая плавильную к меру с перегородкой, установленной перпендикулярно к оси фурм, разделяющей барботируемую и загрузочную зоны (патент РФ N 2003010, кл. F 27 B 1/10, БИ N 41-42, 15.11.93, с. 133).

Недостатком печи является то, что она предназначена только для плавки материалов и не может осуществлять обеднение шлаков вследствие того, что газоход в ней расположен непосредственно над рабочим пространством устройства, и при нагрузках, обеспечивающих обеднение шлака, расплав будет выноситься из устройства.

Известен агрегат для непрерывного обеднения шлаковых расплавов, содержащий газлифтную камеру с газоходом, приемный и сливной шлаковые сифоны, загрузочное устройство (патент РФ N 2068533, кл. F 27 B 17/00, БИ N 30, 27.10.96, с. 208) - прототип.

Недостатком агрегата является то, что он осуществляет только непрерывное обеднение шлака и не может эффективно осуществлять плавку материалов, так как газоход в нем расположен над газлифтной камерой, а это связано со значительными выбросами расплава в газоходную систему.

Задачей, на решение которой направлен заявляемый агрегат, является создание универсального пирометаллургического агрегата, пригодного для плавки и обеднения шлаков, что дает возможность создания промышленных модулей, и снижению капитальных затрат.

Поставленная задача решается тем, что в известном агрегате, содержащем газлифтную камеру с дутьевыми устройствами и загрузочную камеру, разделенные межкамерной перегородкой, не доходящей до свода и подины, загрузочное устройство и приспособления для выпуска продуктов плавки, газоход, согласно изобретению между газлифтной, и загрузочной, и боковой стенкой агрегата в его верхней части расположена сепарационная камера, причем входное окно сепарационной камеры расположено в стенке, разделяющей газлифтную и сепарационную камеры, выше верхней кромки межкамерной перегородки, а окно для вывода газов из агрегата расположено в стенке сепарационной камеры ниже входного окна сепарационной камеры. Агрегат снабжен камерой плавления и дозированной подачи извлекающей фазы и сифоном для ее удаления.

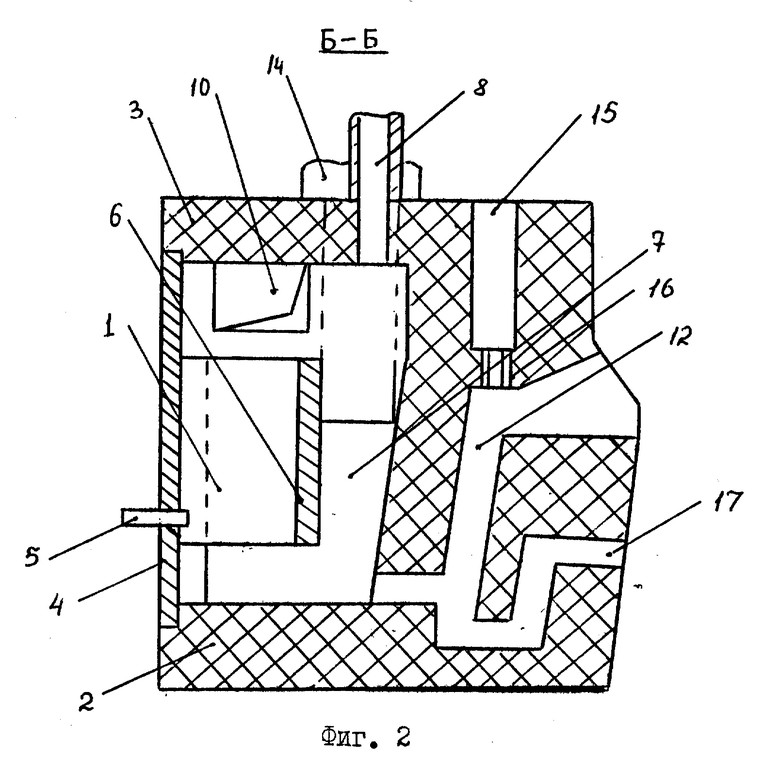

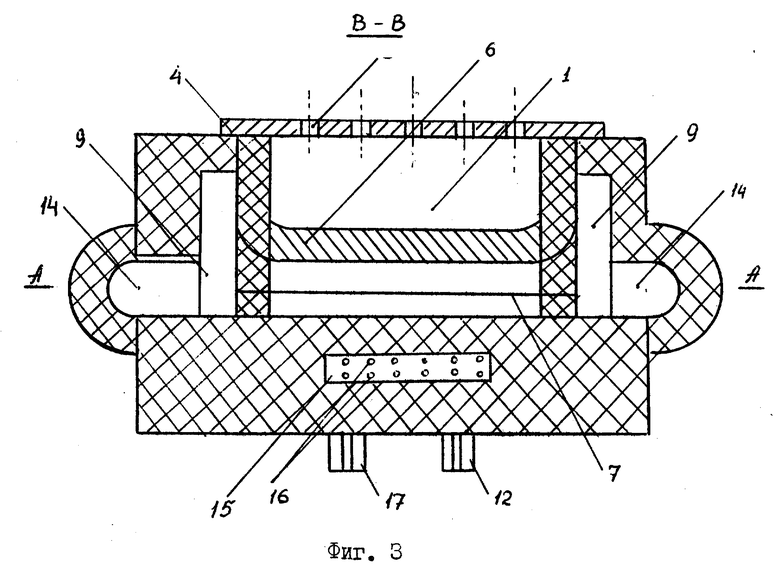

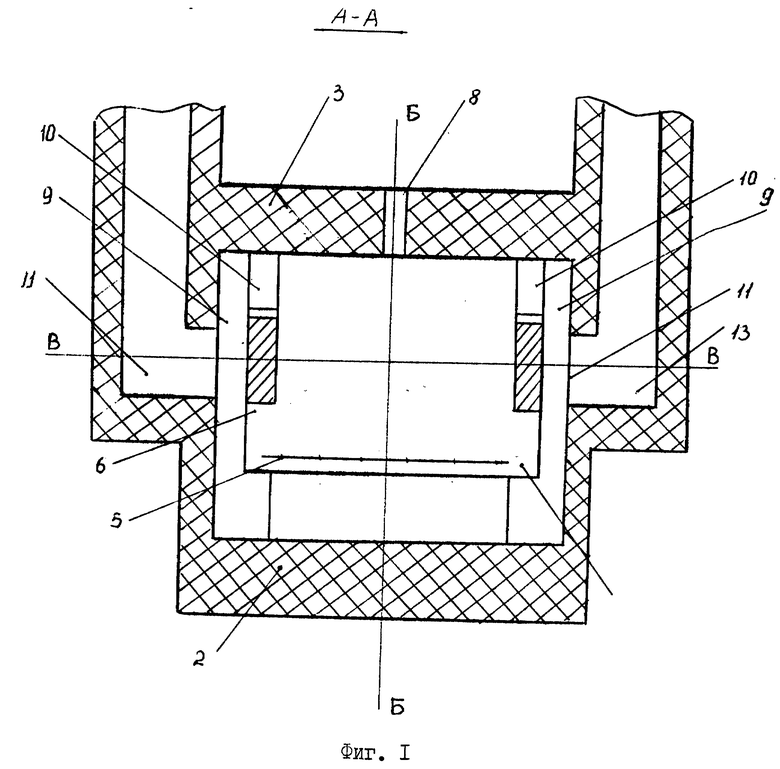

Устройство поясняется чертежами. На фиг. 1 представлен продольный разрез агрегата А-А, на фиг. 2 - поперечный разрез Б-Б, на фиг. 3 представлен продольный разрез В-В, вид сверху.

Агрегат включает газлифтную камеру 1 с подиной 2, сводом 3, кассонированным поясом 4, фурмами 5, межкамерной перегородкой 6, загрузочную камеру 7 с загрузочным устройством 8, сепарационную камеру 9 с входным окном 10 и выходным окном 11, сифоны для выпуска шлака и штейна 12 со сливным порогом 13, газоход с окном 14, камеру плавления и дозированной подачи извлекающей фазы 15 с каналами 16 для ее дозировки, сифон 17 для вывода извлекающей фазы.

Агрегат работает следующим образом.

В предварительно прогретый агрегат при перекрытом сифоне для удаления извлекающей фазы 17, при включенном дутье на фурмах 5 заливается шлаковый расплав до уровня сливного порога 13 сифона 12. Одновременно через загрузочное устройство 8 начинается загрузка шихтовых материалов согласно заданному технологическому режиму. В процессе плавки расплав удаляется через сифон 12. Отходящие газы из газлифтной камеры через входное окно 10 сепарационной камеры 9 и выходное окно 11 удаляются через окно 14 газохода.

В случае необходимости, возникающей при переработке сырья, содержащего благородные металлы, весь расплав, удаляющийся через сифон 12 при открытом сифоне 17, промывается извлекающей фазой, например свинцом, которая загружается в камеру плавления и дозированной подачи извлекающей фазы 15 и через калиброванные каналы 16 дозируется навстречу расплаву, поднимающемуся по сифону 12. За счет значительной разности весов извлекающей фазы последняя, насыщаясь благородными металлами, удаляется через сифон 17. Отходящие газы в сепарационной камере 9 за счет резкого трехкратного изменения направления движения газов подвергаются сепарации с отводом газов через окно 11 в газоход, а тяжелые фракции - пыль, капли расплава благодаря инерционным силам усваиваются расплавленной ванной.

Сепарационная камера 9 обеспечивает эффективную очистку отходящих газов от взвешенных частиц.

Расположение входного окна 10 сепарационной камеры 9 газохода в боковой стенке, разделяющей газлифтную и сепарационную камеры выше уровня верхней кромки межкамерной перегородки 6, разделяет потоки движения расплава и отходящих газов: расплава из газлифтной камеры 1 вокруг перегородки 6 в сторону загрузочной камеры 7, а газов через входное окно 10 выше уровня расплава. Разделение направления потоков движения расплава и газов позволяет вести загрузку шихтовых материалов непосредственно в нисходящий поток расплава и в зону, в которой отсутствует движение газов, а следовательно, и условия уноса шихты.

Расположение окна 14 для вывода газов из агрегата ниже входного окна сепарационной камеры 9 обеспечивает изменение движения газов в сепарационной камере из горизонтального в вертикальное - вниз, что способствует более глубокому осаждению жидких и твердых частиц из газового потока за счет инерционных сил.

Таким образом ликвидация выноса шихты и сепарация газов с целью осаждения брызг позволяет снизить брызгоунос и пылевынос до 0,1-0,2%.

Снабжение агрегата дополнительной камерой плавления и дозированной подачи извлекающей фазы и сифоном для ее удаления позволяет значительно повысить извлечение ценных компонентов в процессе плавки путем перехода их в извлекающую фазу до 99,0-99,8% от содержания в исходном сырье.

Таким образом, предлагаемая конструкция агрегата по сравнению с известными позволяет вести в нем как чисто плавильные процессы, так и обеднительные, что позволяет унифицировать основное пирометаллургическое оборудование и перейти к модульной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ | 1995 |

|

RU2087820C1 |

| СПОСОБ ПЛАВКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152436C2 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 1998 |

|

RU2140615C1 |

| АГРЕГАТ ДЛЯ НЕПРЕРЫВНОГО ОБЕДНЕНИЯ ШЛАКОВЫХ РАСПЛАВОВ | 1992 |

|

RU2068533C1 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148865C1 |

| ПЕЧЬ | 1993 |

|

RU2044210C1 |

| ПЕЧЬ | 1993 |

|

RU2061938C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1997 |

|

RU2122155C1 |

| УСТРОЙСТВО ДЛЯ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ РУДНОГО СЫРЬЯ И ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2007464C1 |

| Печь для непрерывной переработки шихтовых материалов | 1991 |

|

SU1801194A3 |

Изобретение относится к пирометаллургическому оборудованию. В пирометаллургическом агрегате, содержащем газлифтную камеру с дутьевыми устройствами и загрузочную камеры, разделенные межкамерной перегородкой, и приспособления для выпуска продуктов плавки и газоход, новым является то, что между газлифтной и загрузочной камерами в боковой стенке агрегата в его задней части расположена сепарационная камера. Входное окно сепарационной камеры расположено в стенке, разделяющей газлифтную и сепарационную камеры, выше верхней кромки межкамерной перегородки. Окно для вывода газов из агрегата расположено в стенке сепарационной камеры ниже входного окна сепарационной камеры. Агрегат снабжен камерой плавления и дозированной подачи извлекающей фазы и сифоном для ее удаления. Изобретение обеспечивает возможность создания универсального пирометаллургического агрегата для плавки рудных материалов и полуфабрикатов и обеднения шлаков, снижения капитальных затрат. 1 з.п. ф-лы, 3 ил.

| Печь для непрерывной переработки шихтовых материалов | 1991 |

|

SU1801194A3 |

| Способ обработки расплава и газлифт для его осуществления | 1991 |

|

SU1813193A3 |

| ПЕЧЬ | 1993 |

|

RU2038558C1 |

Авторы

Даты

1998-12-20—Публикация

1997-12-16—Подача