Изобретение относится к области металлургии, в частности к области переработки крупнокусковых материалов, преимущественно металлического лома.

Известны способ плавки материалов и печь для его осуществления. Проплавляемые материалы, например стальной лом, чушковый чугун, железная руда, флюсы и др., загружаются на плавку в мартеновскую печь и производится сжигание топлива над ванной печи. За счет выделяющегося тепла происходят нагрев и плавление материалов. Образующиеся продукты плавки периодически выводятся. Тепло отходящих газов используется для нагрева окислительного дутья, подаваемого в печь.

Мартеновская печь, в которой реализуется процесс плавки, содержит плавильную камеру, устройства для подачи топлива и окислительного дутья, расположенные в верхней части торцевых стенок, сводовые фурмы, завалочные окна, окно для отвода отходящих газов, приспособления для вывода жидких продуктов плавки, регенераторы (Борнацкий И.И., Михневич В.Ф., Яргин С.А. Производство стали.- М.: Металлургия, 1991.-С. 167 - 270).

Недостатками данного процесса и печи являются низкая производительность и высокие удельные эксплуатационные затраты, трудоемкость подготовки материалов (металлолома) к плавке.

Известен способ плавки материалов в жидкой ванне, включающий продувку расплава с образованием газлифтного и нисходящего потоков расплава и непрерывную загрузку материалов в нисходящий поток. Продукты плавки непрерывно выводятся из печи. Печь для реализации способа имеет частично кессонированнные стенки и содержит загрузочную камеру с окном в верхней части, газлифтную камеру с дутьевыми устройствами и газоотделительную камеру, приспособления для выпуска жидких продуктов плавки, окно для отвода отходящих газов из газоотделительной камеры. Камеры образованы перегородками, не доходящими до свода и подины. Верхняя кромка перегородки, разделяющей газлифтную и газоотделительную камеры, расположена выше верхней кромки перегородки между газлифтной и загрузочной камерами на величину, обеспечивающую образование одного нисходящего потока расплава, проходящего через загрузочную камеру (патент РФ N 2038558, кл. F 27 B 1/00, 17/00, 1995.) /прототип/.

Процесс обеспечивает высокопроизводительную переработку тонко измельченных и мелкокусковых материалов с высокими технико-экономическими показателями.

К недостатку процесса и печи следует отнести их неприспособленность к переработке крупнокусковых материалов, в частности крупнокускового, в том числе нестандартного по габаритам и массе металлического лома. Разделка крупногабаритных изделий до стандартных размеров перед плавкой требует больших затрат.

Задачей, на решение которой направлены заявляемые способ плавки материалов в жидкой ванне и печь для его осуществления, является повышение эффективности процесса.

Техническим результатом, достигаемым при осуществлении заявляемой группы изобретений, является обеспечение возможности переработки крупнокусковых материалов, в частности нестандартного неразделанного лома.

Указанный технический результат достигается тем, что в известном способе плавки материалов в жидкой ванне, включающем продувку расплава с образованием газлифтного потока и загрузку материалов в образующийся нисходящий поток расплава, согласно изобретению газлифтный поток разделяют на два нисходящих потока расплава с направлением одного на погружаемый в жидкую ванну крупнокусковой нагретый материал. Перед плавкой крупнокусковой материал подвергают нагреву отходящими газами. В зоне нагрева крупнокусковых материалов отходящими газами производят сжигание топлива.

Указанный технический результат достигается также тем, что в известной печи для плавки материалов в жидкой ванне, содержащей загрузочную камеру с окном в верхней части, газлифтную камеру с дутьевыми устройствами и газоотделительную камеру, образованные перегородками, не доходящими до свода и подины, приспособление для выпуска расплава, окно для отвода отходящих газов, согласно изобретению верхние кромки перегородок расположены на уровнях, не превышая одна другую на величину более 0,3 высоты центральной части газлифтной камеры, а печь снабжена камерой предварительного нагрева крупнокусковых материалов, сообщающейся с газоотделительной камерой. Перегородка, разделяющая газлифтную и газоотделительную камеры, снабжена козырьком. Перегородка, разделяющая газлифтную и газоотделительную камеры, выполнена наклонной. Камера предварительного нагрева снабжена шлюзовой камерой. Камера предварительного нагрева снабжена устройствами для сжигания топлива.

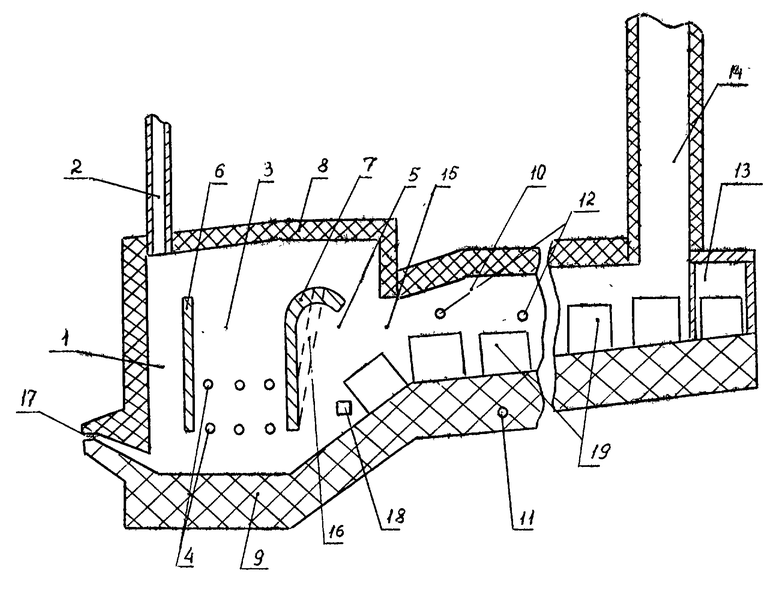

Печь для плавки материалов в жидкой ванне представлена на чертеже (продольный разрез).

Печь содержит загрузочную камеру 1 с окном 2, газлифтную камеру 3 с дутьевыми устройствами 4, газоотделительную камеру 5, перегородки 6 и 7, не доходящие до свода 8 и подины 9 печи, камеру 10 предварительного нагрева кусковых материалов с подиной 11, имеющую устройства 12 для сжигания топлива, шлюзовую камеру 13, сообщающуюся с газоходом 14. Камера 10 сообщается с газоотделительной камерой 5 через окно 15. Перегородка 7, разделяющая газлифтную и газоотделительную камеры, может быть снабжена козырьком 16 и выполнена наклонной. Печь снабжена сифонами 17 и 18 для вывода донной фазы и шлака. Стенки печи выполнены частично кессонированными.

Процесс плавки в печи осуществляется следующим образом.

В шлаковую ванну ниже поверхности расплава через дутьевые устройства вводится дутье (воздух, кислородно-воздушная смесь, горячие продукты сгорания топлива и др.) с образованием в камере 3 газлифтного потока шлакового расплава, поднимающегося выше верхних кромок перегородок 6 и 7. Часть расплава из газлифтной камеры 3 проходит над перегородкой 6 и нисходящим потоком через загрузочную камеру 1 возвращается в ванну печи. Загружаемые через окно 2 в нисходящий поток шлака материалы: концентраты металлов, мелкокусковая руда, флюсы, легирующие добавки, уголь и др. захватываются потоком шлакового расплава, нагреваются и плавятся в ванне с образованием на подине донной (металлической) фазы и расположенной выше шлаковой фазы. Часть нерасплавленного загруженного материала попадает в рециркулирующий газлифтный поток, где происходят завершение процесса плавления и шлакообразования и сгорание твердого топлива.

Отходящие газы и часть расплава из газлифтного потока проходят над перегородкой 7 и попадают в верхнюю часть газоотделительной камеры 5, где происходит сепарация расплава. Газовый поток через окно 15 входит в камеру 10 и, пройдя через нее, выводится в газоход 14.

Крупнокусковые материалы 19 поступают в камеру 10 через шлюзовую камеру 13 и продвигаются навстречу потоку горячих отходящих газов, постепенно нагреваясь. В камере 10 может дополнительно сжигаться топливо, подаваемое вместе с окислительным дутьем через устройства 12. Нагретый кусковой материал, попадая в объем газоотделительной камеры, погружается в ванну печи и плавится за счет тепла нисходящего на него сверху потока расплава и тепла жидкой ванны.

Под камеры 10 может быть выполнен горизонтальным или наклонным к ванне печи. Перерабатываемый кусковой материал может продвигаться в камере с помощью толкателя известными методами или под действием собственного веса.

Образующиеся продукты плавки, донная фаза и шлак, непрерывно и (или) периодически выводятся из печи через приспособления 17 и 18.

При осуществлении заявляемого способа плавки материалов в жидкой ванне разделение газлифтного потока на два нисходящих потока шлакового расплава с направлением одного потока на погружаемый в ванну крупнокусковой материал, а другого в загрузочную камеру позволяет эффективно плавить одновременно крупнокусковые материалы и загружаемые в нисходящий поток в загрузочную камеру 1 измельченные материалы.

Предварительный нагрев крупнокускового материала отходящими газами позволяет вести процесс плавки с более высокий производительностью и термическим КПД. Сжигание топлива в зоне предварительного нагрева материала позволяет нагревать материал до более высокой температуры перед погружением в ванну печи и поддерживать производительность процесса на заданном высоком уровне.

Верхние кромки перегородок необходимо располагать на одном уровне или, по крайней мере, одна выше другой на величину не более 0,3 высоты центральной части газлифтной камеры. Это обеспечивает разделение газлифтного потока на два нисходящих потока расплава и обеспечивает эффективную плавку двух потоков материалов - крупнокусковых и измельченных. При невыполнении этого ограничения расплав из газлифтного потока возвращается в ванну только одним нисходящим потоком, в результате не обеспечивается возможность эффективной переработки крупнокусковых материалов.

Снабжение печи камерой предварительного нагрева, сообщающейся с газоотделительной камерой, позволяет производить загрузку в ванну предварительно нагретых крупнокусковых материалов за счет тепла отходящих газов из газлифтной камеры и значительно интенсифицировать процесс плавки.

Снабжение перегородки 7 козырьком 16 или выполнение ее наклонной позволяет направлять нисходящий поток расплава в камере 5 на погружаемый в жидкую ванну нагретый крупнокусковой материал, что интенсифицирует его плавление. Козырек может быть пристыкован к самому верху перегородки или опущен несколько и располагаться под различным углом к поверхности ванны.

Наличие шлюзовой камеры позволяет вводить крупнокусковые материалы в камеру 10, исключая неорганизованные подсосы и выбросы газов через торец камеры 10.

Размещение в камере предварительного нагрева устройств для сжигания топлива позволяет нагревать крупнокусковые материалы в камере до более высокой температуры и поддерживать производительность процесса на заданном высоком уровне, перерабатывая куски разных размеров.

Пример.

На плавку поступает легированный стальной лом одной марки стали с температурой плавления 1600oC с размером кусков от 600 х 350 х 230 до 1500 x 1300 x 2000 мм. Куски лома или целые изделия через шлюзовую камеру вводятся в камеру предварительного нагрева и толкателем продвигаются по направляющим, охлаждаемым глиссажным трубам, навстречу потоку отходящих газов к ванне печи. Угол наклона пода камеры - 6o. В камере производится дополнительно сжигание топлива (мазута) при α = 0,95-1,05. Температура отходящих газов на выходе из газоотделительной камеры 1650 - 1750oC, на выходе из предварительного нагрева в газоход - 250 - 500oC.

Через фурмы в газоотделительную камеру в толщу шлакового расплава подается кислородно-воздушная смесь, содержащая 50% кислорода, с интенсивностью дутья 100-120 нм3/м2•мин с образованием газлифтного потока расплава. В загрузочную камеру в нисходящий поток расплава загружается шихта, состоящая из угля, извести и песчаника, крупностью < 5 мм до 100%. Сжигание угля в надфурменной зоне в газлифтном потоке производится при коэффициенте избытка кислорода α = 0,95-1,1. Поддержание α величины на необходимом уровне в пределах указанного интервала производится изменением расхода угля или кислорода (кислородно-воздушной смеси). Кислородно-воздушную смесь получают, смешивая в заданном соотношении подогретый воздух и технический кислород. Через дутьевые фурмы может подаваться топливо.

В газлифтной камере нисходящий поток расплава, имеющий температуру 1630-1700oC, омывает сверху погружаемый в ванну прогретый до 1100-1300oC крупнокусковой материал, способствуя его интенсивному плавлению. Образующиеся продукты плавки, легированная сталь и шлак, выводятся из печи в непрерывном или периодическом режиме в соответствии с требованиями технологии.

Выводимая сталь по составу практически соответствует составу исходного лома. Шлак, образующийся в результате плавления флюсов и золы угля, содержит,%: 55-60 CaO, 18-23 SiO2, 9-14 MgO, 5-10 Al2O3, 0,5-2,0 FeO.

Пылеунос с отходящими газами составляет 0,5 - 1,0% от количества поступающей в загрузочную камеру шихты.

Расход флюсов на 1 т выплавляемой стали составляет 50 - 80 кг.

Расход стального лома на 1 т выплавляемой стали - 0,96 - 0,99 т.

Удельный общий расход условного топлива 140 - 170 кг/т выплавляемой стали. Удельная производительность печи по проплавляемому стальному лому - 175 - 210 т/м2 сутки.

Плавка кусковых материалов предлагаемым способом позволяет вести процесс со значительно более высокой удельной производительностью и меньшим удельным расходом топлива при более высоком тепловом КПД по сравнению с процессом плавки в мартеновской печи и с прототипом и перерабатывать крупнокусковые материалы плавкой в ванне с высокой эффективностью. При этом значительно снижаются затраты, связанные с подготовкой крупнокусковых материалов к плавке и себестоимость переработки материалов. Все это обеспечивает решение поставленной задачи.

В связи с тем, что плавление кусков материала производится интенсивно в ванне под слоем шлакового расплава, это значительно снижает выгорание железа и легирующих добавок и повышает выход жидкой стали по отношению к металлической части шихты с 93-95% при скрап-процессе в мартеновской печи до 96-99% в предлагаемом процессе.

Предлагаемым способом можно перерабатывать наряду со стальным чугунный крупнокусковой лом, лом цветных металлов, а также другие крупнокусковые промышленные отходы, куски породы, руды и др. и измельченные дробленые материалы. Можно перерабатывать металлолом совместно с чугуном (твердым и жидким). Продуктами могут быть и штейн, шлак и шпейза и т.д.

При необходимости переработки совместно с твердыми жидких продуктов, например жидкого чугуна, печь может быть снабжена дополнительным приспособлением для его подачи в печь в верхней или части, например, заливочным окном в своде или приемным сифоном.

Заявляемый способ и печь для его осуществления позволяют эффективно перерабатывать лом черных и цветных металлов с получением в печи сплава необходимого состава. Легирующие компоненты ввозятся в нисходящий поток расплава, которым транспортируются под слоем шлакового расплава. Благодаря хорошему перемешиванию ванны они быстро и полно усваиваются сплавом. Потери легирующих добавок за счет пылеуноса и испарения сокращаются до минимальных. Легирующие компоненты можно вводить в чистом виде, в частности, в виде порошка.

Существенное снижение удельных затрат на процесс и себестоимость продукции при переработке крупнокусковых материалов способом в предлагаемой печи обеспечивается за счет значительного затрат на подготовку этих материалов к плавке (измельчение, резка и др. ) по сравнению с плавкой в мартеновской печи, а также за счет более высокой удельной производительности, снижения расхода топлива и выгорания легирующих добавок.

Использование заявляемого способа и печи может в значительной степени способствовать решению проблемы переработки военного металлолома (танков, подводных лодок и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148865C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1997 |

|

RU2122155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2153632C2 |

| ПЕЧЬ | 1995 |

|

RU2087820C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И ИСКОПАЕМОГО ТОПЛИВА | 1999 |

|

RU2187044C2 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ АГРЕГАТ | 1997 |

|

RU2123651C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282907C2 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 1998 |

|

RU2140615C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2234154C2 |

| ПЕЧЬ | 1993 |

|

RU2044210C1 |

Использование: в области металлургии для переработки крупнокусковых материалов, преимущественно металлического лома. Сущность: способ включает продувку расплава с образованием газлифтного потока и загрузку материалов в образующийся нисходящий поток расплава. При этом газлифтный поток разделяют на два нисходящих потока расплава с направлением одного из них на погружаемый в жидкую ванну крупнокусковой нагретый материал. Перед плавкой крупнокусковой материал подвергают нагреву отходящими газами, для чего в зоне нагрева производят сжигание топлива. Печь для плавки крупнокусковых материалов в жидкой ванне содержит загрузочную камеру с окном в верхней части, газлифтную камеру с дутьевыми устройствами и газоотделительную камеру, образованные перегородками, не доходящими до свода и подины, приспособление для выпуска расплава и окно для отвода отходящих газов. Верхние кромки перегородок расположены на уровнях, не превышая одна другую на величину не более 0,3 высоты центральной части газлифтной камеры. Печь снабжена камерой предварительного нагрева крупнокусковых материалов, которая сообщается с газоотделительной камерой. Перегородка, разделяющая газлифтную и газоотделительную камеры, выполнена наклонной и снабжена козырьком. Камера предварительного нагрева снабжена шлюзовой камерой и устройствами для сжигания топлива. Технический результат заключается в обеспечении возможности переработки крупнокусковых материалов, в частности, нестандартного неразделенного лома. 2 с. и 6 з.п. ф-лы, 1 ил.

| ПЕЧЬ | 1993 |

|

RU2038558C1 |

| Печь для непрерывной переработки шихтовых материалов | 1991 |

|

SU1801194A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2089618C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для ввода аналоговой информации | 1985 |

|

SU1277083A1 |

Авторы

Даты

2000-07-10—Публикация

1998-04-14—Подача