Изобретение относится к области переработки твердых бытовых и промышленных отходов, в частности к оборудованию для их термической переработки.

Известен комплекс для переработки твердых бытовых отходов, включающий склад сырья, выполненный в виде ямы, грейферный кран, питатель, печь для плавки отходов в шлаковом расплаве (печь Ванюкова - ПВ), котел-утилизатор (Гречко А.В., Денисов В.Ф., Калнин Е.И. Решение проблемы ликвидации твердых бытовых отходов на основе отечественной экологически чистой безотходной технологии // Промышленное и гражданское строительство. - 1994. - N 5. С. 45-46).

Недостатками комплекса являются трудоемкость процесса в связи с необходимостью перемешивания отходов в яме и их транспортировки грейферным краном, значительные капитальные затраты и вредные условия труда.

Известен комплекс для переработки твердых бытовых отходов, включающий приемный бункер, сортировочные приспособления, трубопроводы подачи материала в камеру сгорания на колосниковой решетке с циклонной камерой, уловитель твердого шлака и теплоиспользующее устройство (Патент СССР N 579949, кл. F 23 G 5/32 1977) - прототип.

Недостатками данного комплекса является то, что сгорание ведется на колосниковой решетке с образованием твердого шлака при температуре не выше 1000oC. При сжигании отходов при такой температуре в отходящих газах содержится много вредных веществ: диоксинов, пирена, бензопирена, антроцена и других, значительно превышающих ПДК. Твердые шлаки, приблизительно 30% от количества твердых бытовых отходов, требуют специального захоронения, так как также токсичны. Все это снижает эффективность работы комплекса и вызывает загрязнение атмосферы.

Задачей изобретения является повышение эффективности работы комплекса и снижение загрязнения атмосферы.

Решение поставленной задачи достигается тем, что в известном комплексе для переработки твердых бытовых и промышленных отходов, включающем устройство для приема, накопления, перемешивания и разгрузки отходов на термическую переработку, печь и котел-утилизатор, согласно изобретению в качестве устройства для приема, накопления, перемешивания и разгрузки отходов на термическую переработку используют наклонно установленный барабан с возможностью вращения, печь выполнена плавильной и снабжена загрузочной, реакционно-газлифтной и газоотделительной камерами, сообщающимися между собой в верхней и нижней части, при этом отношение внутреннего объема барабана к объему рабочего пространства печи составляет 4 - 200, а котел-утилизатор выполнен со шлакоотстойником, снабженным устройством для выпуска расплава, и сообщающимся со шлаковой ванной печи сливным порогом.

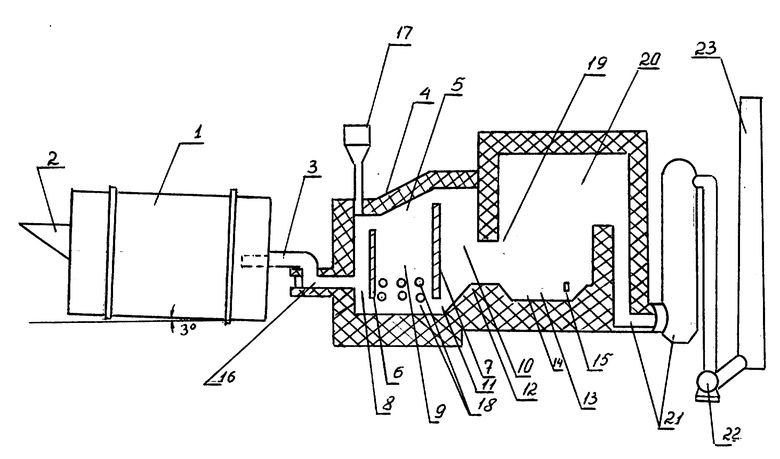

Комплекс поясняется чертежом. Он включает барабан 1, снабженный приемным бункером 2, разгрузчиком-дозатором 3, плавильную печь 4, представляющую кессонированную шахту 5, разделенную перегородками 6 и 7 на загрузочную 8, реакционно-газлифтную 9 и газоотделительную 10 камеры, внутренний сифон 11 со сливным порогом 12 для перелива расплава в шлакоотстойник 13, снабженный шпуровым отверстием 14 и сифоном 15 для удаления расплава из шлакоотстойника. Загрузочная камера снабжена питателем твердых отходов 16, питателем резервного топлива и флюсов 17, фурменными устройствами 18. Плавильная печь через газоход 19 соединяется с котлом-утилизатором 20, газоочистным приспособлением 21, дымососом 22 и трубой 23.

Комплекс работает следующим образом. Твердые бытовые и промышленные отходы (ТБПО) через приемный бункер 2 через торцевую стенку поступают во вращающийся барабан 1, перемещаются во время вращения барабана к другой торцевой стенке, по пути перемешиваясь и усредняясь по составу. С помощью разгрузчика-дозатора 3, расположенного в середине нижней торцевой стенки, и питателя 16 материал подается в загрузочную камеру 8 плавильной печи 4.

В рабочем состоянии плавильная печь 4 постоянно заполнена шлаковым расплавом до уровня нижнего порога внутреннего сифона 11, что соответствует также уровню верхнего ряда фурм 18 реакционно-газлифтной камеры 9. При подаче кислородсодержащего дутья через фурмы 18 уровень расплава в реакционно-газлифтной камере 9 за счет газонасыщения расплава в этой камере поднимается до верхнего уровня перегородки 6, после чего расплав из реакционно-газлифтной камеры 9 начинает переливаться в загрузочную камеру 8. В эту же камеру через разгрузчик-дозатор 3 и питатель 16 грузятся твердые отходы, промпродукты, уголь. Таким образом, материалы в загрузочной камере 8 заливаются расплавом, подвергаясь при этом предварительной термической обработке, и увлекаются им в подфурменную зону реакционно-газлифтной камеры 9, где в надфурменной зоне за счет окислительного дутья, подаваемого через фурменные устройства 18, подвергаются окончательной окислительной обработке. Недоработанный в реакционно-газлифтной камере 9 материал с рециркулирующим потоком расплава вновь возвращается в реакционно-газлифтную камеру.

Расплав из плавильной печи 4 через внутренний сифон 11 и сливной порог 12 непрерывно удаляется в шлакоотстойник 13. Из шлакоотстойника 13 расплав удаляется через шпуровое отверстие 14 и сифон 15.

Отходящие газы из газоотделительной камеры 10 через газоход 19 поступают в котел-утилизатор 20, затем в газоочистное приспособление 21 пи дымососом 22 выбрасываются через трубы 23.

Загружаемые в плавильную печь ТБПО попадают в нисходящий поток шлакового расплава и взаимодействуют с ним. Содержащаяся в отходах влага испаряется и переходит в газовую фазу.

Минеральная часть ТБПО нагревается и расплавляется с образованием шлаковой и металлической фазы. Углерод и другие горючие компоненты отходов сгорают преимущественно в камере реакционно-газлифтной обработки расплава при взаимодействии с подаваемым через фурмы окислительным дутьем. При этом значительная часть органических углеродсодержащих компонентов подвергается пиролизу с образованием твердого углерода и газов. Частицы углерода подхватываются нисходящим потоком шлакового расплава и транспортируются в камеру реакционно-газлифтной обработки расплава к фурменным устройствам, сгорая в газлифтном потоке расплава.

Интенсивная продувка шлакового расплава до 100 - 150 нм3/(м2•мин) и выше кислородсодержащим дутьем с образованием газлифтного потока расплава обеспечивает создание интенсивных массовых и тепловых потоков, что в конечном счете создает условия для высокопроизводительной переработки ТБПО в плавильной печи.

Для более полного использования тепла шлакового расплава шлак перед выводом из процесса проходит через шлакоотстойник, расположенный в нижней части котла-утилизатора, где отдает часть тепла шлака за счет радиационной составляющей теплопередачи.

В барабане поддерживается разрежение за счет отсасывания газов из объема барабана с последующей их подачей в плавильную печь. Окно в загрузочную камеру может закрываться шторкой. Это, а также относительно небольшой размер окна в торцевой стенке барабана позволяет резко уменьшить распространение гнилостных запахов в атмосферу цеха и улучшить условия труда. Пропускание отсасываемого из барабана газа (воздуха, азота и др.) с испарениями из отходов через высокотемпературную зону плавильной печи обеспечивает термическое разложение всех вредных органических соединений и практически отсутствие их в выбрасываемых в атмосферу отходящих газах. Летучие органические токсичные соединения, выделяющиеся из отходов в печи при высокой температуре (1250-1450oC), также практически разлагаются и не попадают в атмосферу с выбрасываемыми через трубу отходящими газами.

Использование наклонно установленного вращающегося барабана позволяет механизировать и автоматизировать процесс накопления и перемешивания ТБПО с эффектом усреднения и подачу в питатель плавильной печи на сжигание. Использование вращающегося барабан исключает также залеживание ТБПО на стадии накопления в течение длительного времени и значительное развитие процессов гниения. Предотвращение значительного развития процессов гниения способствует снижению распространения запахов в атмосферу цеха и улучшению условий труда. Уменьшение развития процесса гниения (низкотемпературного горения) ТБПО обеспечивает более высокую теплотворную способность ТБПО, поступающих в плавильную печь, в результате чего снижается расход топлива на их переработку в печи.

Использование в комплексе для переработки ТБПО плавильной печи, содержащей камеру газлифтной обработки расплава, позволяет вести процесс в высокоинтенсивном режиме.

В комплексе может работать несколько барабанов и печей.

Отношение внутреннего объема барабана к объему рабочего пространства печи необходимо выдерживать в указанных пределах (4 - 200). При величине отношения меньше 4 запас ТБПО фактически мал и не обеспечивает стабильных условий работы плавильной печи (работа с колес). Это может привести к частым остановкам печи из-за отсутствия сырья, нестабильной и малоэффективной ее работе. При величине отношения больше 200 суммарный объем барабанов становится неоправданно большим, что приводит к дополнительным капитальным и эксплуатационным затратам.

Таким образом, использование в комплексе наклонно установленного вращающегося барабана, в котором происходит накопление ТБПО, их перемешивание с усреднением и перемещение к питателю, а для термической переработки - к плавильной печи, содержащей реакционно-газлифтную камеру для обработки расплава, при поддержании отношения внутреннего объема барабана к объему рабочего пространства плавильной печи от 4 до 200 и выполнение реакционно-газлифтной, загрузочной и газоотделительной камер сообщающимися в верхней и нижней части, обеспечивает улучшение атмосферы цеха и условий труда. Повышается уровень механизации и автоматизации комплекса. Наличие в котле-утилизаторе шлакоотстойника, через который проходит расплав, повышает тепловой КПД комплекса, а также снижение размеров печи и интенсификация процесса приводит к уменьшению капитальных и эксплуатационных затрат и в целом повышает эффективность работы комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152436C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215239C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2153632C2 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148865C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И ИСКОПАЕМОГО ТОПЛИВА | 1999 |

|

RU2187044C2 |

| ПЕЧЬ | 1995 |

|

RU2087820C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 1995 |

|

RU2109215C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282907C2 |

| УСТРОЙСТВО ДЛЯ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ РУДНОГО СЫРЬЯ И ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2007464C1 |

Комплекс для переработки твердых бытовых и промышленных отходов относится к области утилизации отходов. Комплекс включает устройство для приема, накопления, перемешивания и разгрузки отходов на термическую переработку в виде барабана, установленного наклонно и с возможностью вращения, плавильную печь с загрузочной, реакционно-разлифтной и газоотделительной камерами, сообщающимися между собой в верхней и нижней частях, котел-утилизатор с шлакоотстойником, сливным порогом и устройством для выпуска расплава. Отношение внутреннего объема барабана к объему рабочего пространства печи составляет 4-200. Работа комплекса характеризуется высокой эффективностью и экологической безопасностью. 1 ил.

Комплекс для переработки твердых бытовых и промышленных отходов, включающий устройство для приема, накопления, перемешивания и разгрузки отходов на термическую переработку, печь и котел-утилизатор, отличающийся тем, что в качестве устройства для приема, накопления, перемешивания и разгрузки отходов на термическую переработку используют наклонно установленный с возможностью вращения барабан, печь выполнена плавильной и снабжена загрузочной, реакционно-газлифтной и газоотделительной камерами, сообщающимися между собой в верхней и нижней частях, при этом отношение внутреннего объема барабана к объему рабочего пространства печи составляет 4 - 200, а котел-утилизатор выполнен с шлакоотстойником, снабженным устройством для выпуска расплава и сообщающимся с шлаковой ванной печи сливным порогом.

| Гречко А.В | |||

| и др | |||

| Решение проблемы ликвидации твердых бытовых отходов на основе отечественной экологически чистой безотходной технологии | |||

| Промышленное и гражданское строительство | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| SU, 579949 A, 07.10.77. | |||

Авторы

Даты

1998-11-20—Публикация

1997-06-25—Подача