Изобретение относится к аппаратам для проведения тепломассообменных процессов в высококонцентрированных суспензиях в химической, фармацевтической, пищевой и других отраслях промышленности, связанных с обработкой твердых дисперсий растительного, животного, минерального и химического происхождения.

Известен вибрационный экстрактор [1] для проведения массообменных процессов в разбавленных суспензиях, включающий вертикальную колонну, внутри которой расположено уравновешенное вибротранспортное устройство, состоящее из двух систем штоков с закрепленными на них транспортирующими тарелками, совершающих продольное встречное возвратно-поступательное движение при помощи сдвоенного эксцентрикового вибратора, верхнего патрубка, отвода твердой фазы, патрубка подачи дисперсии и отвода экстракта.

Недостатками аппарата являются: невысокая эффективность при проведении в нем процессов тепломассообмена с твердыми дисперсиями из-за их невысокой концентрации и неразвитой удельной поверхности; наличие движущихся частей внутри колонны, высокая вероятность заклинивания, перекоса и износа тарелок, штоков и самих клапанов снижает надежность аппарата.

Близок по конструктивным признакам к предлагаемому изобретению распылительный пульсационный экстрактор [2], включающий цилиндрический корпус, верхнюю и нижнюю отстойную зону, патрубки подачи легкой и тяжелой фазы, патрубки отвода легкой и тяжелой фазы, патрубок подвода пульсации в кольцевое пространство нижней отстойной зоны.

Характерной особенностью экстрактора является использование гравитационных, архимедовых сил для организации противоточности движения, что обуславливает подвод фазы с большой плотностью сверху, а фазы с меньшей плотностью снизу колонны. Такая схема подвода фаз не позволяет работать аппарату при высоких концентрациях из-за его забивки твердой дисперсией и сложности ее эвакуации из аппарата.

Потеря работоспособности известных конструкций пульсационных аппаратов с ростом концентрации и размера частиц твердой фазы связана с качественным изменением рабочей среды. При концентрациях ТФ 20% и более на свойствах рабочей среды начинает проявляться взаимодействие частиц твердой дисперсии. Рабочая смесь приобретает свойства текучих гранулированных сред, в которых при сдвиге возникают дисперсное давление и трение на стенках канала, связанных законом Кулона [3].

В этом случае любое сужение канала приводит к образованию пробок. Устойчивое равномерное управление технологическими потоками взаимодействующих сред становится невозможным.

Задачей предлагаемого изобретения является повышение эффективности процесса тепломассообмена в высококонцентрированных суспензиях за счет использования для технологического транспортирования твердой дисперсии эффектов пульсационного течения гранулированной среды, легкой управляемости потоками контактирующих сред и режимами проведения процесса, а также создания близких к оптимальным условий для тепломассообмена.

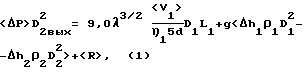

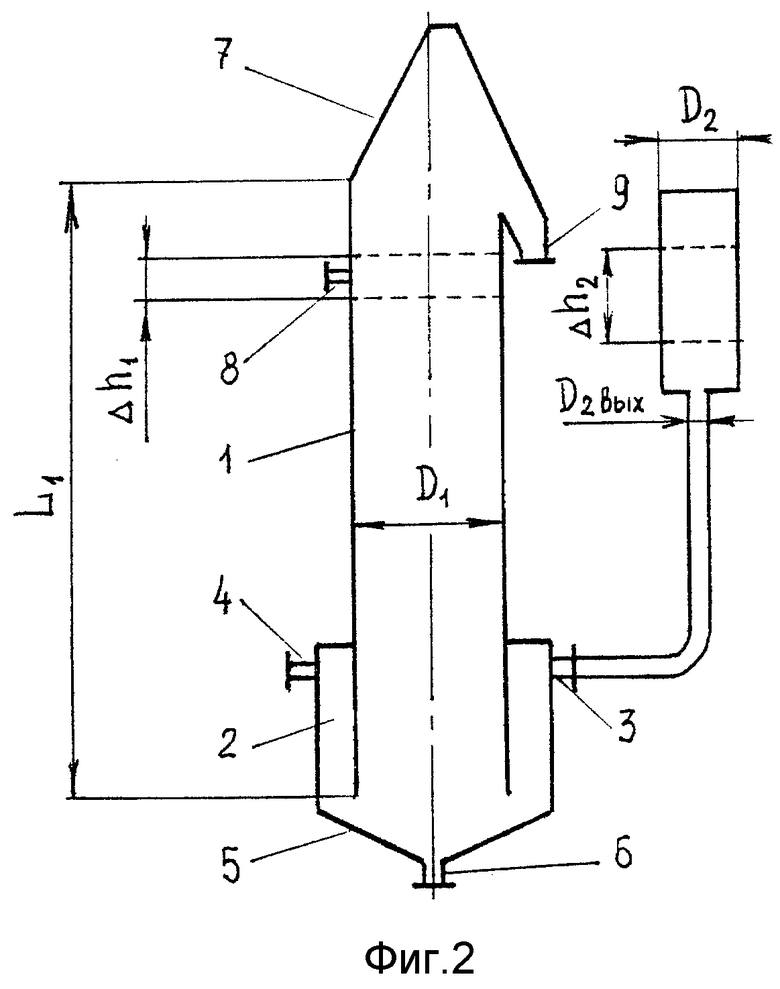

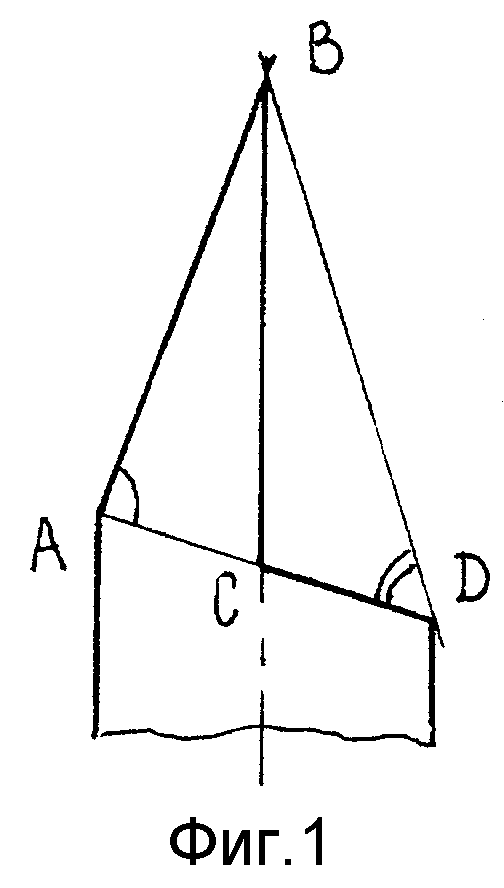

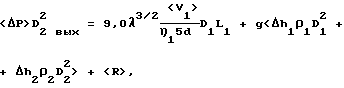

Гидродинамические условия процесса, концентрация твердой дисперсии и режимы движения рабочей смеси по аппарату определяют выбор конструктивной схемы и его основных геометрических и режимных параметров. Рабочая зона аппарата выполнена в виде полого вертикального цилиндра сечением S1, нижний конец которого заканчивается кольцевой отстойной зоной сечением S2, причем S1 ≤ S2, а верхний конец рабочей зоны заканчивается сложным сечением (см. фиг. 1), которое обеспечивает разрушение выходящей из аппарата слоя уплотненной твердой дисперсии и ее эвакуацию в приемный бункер. Разрушение структуры слоя уплотненной твердой дисперсии происходит за счет периодического импульсного действия слоя твердой дисперсии с отвальной стенкой, расположенной наклонно к оси аппарата. Технологическое транспортирование твердой дисперсии по аппарату и ее выход происходит при пульсационном воздействии импульсами давления на гранулированную среду через пульсационную камеру, пульсопровод и кольцевую зону колонки. Импульс давления расходуется на преодоление сил трения в рабочей зоне и перемещение столба рабочей смеси на заданную величину. При обратном импульсе давление в пульсационной камере постепенно стравливается и столб жидкости возвращается в первоначальное положение, а слой сформированной твердой дисперсии остается неподвижным. В первом приближении гидравлическими сопротивлениями в пульсопроводе и кольцевой зоне можно пренебречь, так как они существенно меньше сопротивления гранулированной среды и сопротивления на выходе из пульсационной камеры. Тогда величина импульса давления определяется из условия равенства нулю импульса сил, действующих на среду во время движения. Откуда после некоторых упрощений имеем выражение

где в скобках обозначены средние значения заключенных в них величин;

ΔP - избыточное давление в пульсационной камере;

D2вых - диаметр выходного отверстия из пульсационной камеры;

V1 - скорость в рабочей зоне;

Δh1 и Δh2 - изменение уровней среды в рабочей зоне аппарата и пульсационной камере во время движения (импульса);

ρ1 и η1 - плотность и вязкость рабочей среды (жидкости);

ρ2 - плотность смеси в рабочей зоне;

D1 и D2 - диаметр рабочей зоны и пульсационного колена;

D2вых - диаметр выходного отверстия пульсационной камеры;

L1 - длина рабочей зоны аппарата;

R - сопротивление выгружного устройства;

d - средний диаметр частиц;

λ = 1/[(Co/C)1/2-1],

где

C0 = 0,75 максимальная концентрация твердой дисперсии /3/.

На фиг. 2 представлена конструктивная схема тепломассообменного аппарата с гравитационной эвакуацией твердой дисперсии.

Аппарат состоит из корпуса 1, полого цилиндра, нижней кольцевой зоны 2 с патрубками подвода пульсации 3 и отвода жидкости 4, конического днища 5 с патрубком подвода суспензии 6, выгружное устройство твердой дисперсии 7 и патрубка подвода 8 и отвода 9 дисперсионной среды.

Аппарат работает следующим образом. Устанавливается заданный расход дисперсионной среды через патрубок 8. Суспензия подается в колонну через патрубок 6. Избыток дисперсионной среды при выходе на режим отводится через патрубок 4. При достижении предельной концентрации твердой дисперсии в аппарате формируется гранулированная среда, которая перемещается под воздействием импульсов давления, импульсы подаются в кольцевую зону 2 через патрубок 3 дисперсионной средой. По мере движения твердой дисперсии к выгружному устройству 7 выше уровня дисперсионной среды формируется уплотненный слой дисперсии, свободной от дисперсионной среды (жидкости).

При достижении уплотненного слоя твердой фазы отвальной плоскости AB под воздействием нормальных сил происходит ее смещение в сторону бункера, разрушение и эвакуация через отводящий патрубок 3.

Движение гранулированной среды происходит со скоростями, на два порядка превышающими скорость псевдоожижения. Твердая дисперсия движется в аппарате в режиме, близком к поршневому, за исключением пристенных слоев, с толщиной примерно 5d.

Источники информации, принятые во внимание

1. Пневмогидравлическая система пульсационного экстрактора с U-образной компановкой аппаратов. В.В. Кафаров, В.Г. Выгон, Г.А. Михайлов и др. Химическое и нефтяное машиностроение - 1974, N 10, с. 15 - 18.

2. Патент США N 2918324, кл. B 27 D 11/02, опубл. 31.12.74 г.

3. Механика. Новое в зарубежной науке. Ред. А.Ю. Ишлинский, Г.Г. Черный. N 36. Механика гранулированных сред. Теория быстрых движений. М., Мир, 1985 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ГАСПАКА-1 | 1993 |

|

RU2050918C1 |

| СПОСОБ ГАСПАКА ПРОВЕДЕНИЯ НЕПРЕРЫВНОГО ТЕПЛОМАССООБМЕННОГО ПРОЦЕССА | 1993 |

|

RU2050917C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОТИВОТОЧНОГО ПРОВЕДЕНИЯ ГИДРОМЕХАНИЧЕСКИХ, ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ В ПОДВИЖНОМ ПЛОТНОМ СЛОЕ ДИСПЕРСИИ | 1993 |

|

RU2057570C1 |

| СПОСОБ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ И ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2100044C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОЗЕРНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ЖИДКОСТЯМИ И АППАРАТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2325208C2 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ КЛЕТОК ТКАНЕЙ ИЛИ МИКРООРГАНИЗМОВ В УСЛОВИЯХ НЕВЕСОМОСТИ | 2007 |

|

RU2355752C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2005 |

|

RU2391330C9 |

Изобретение относится к аппаратам для проведения тепломассообменных процессов в высококонцентрированных суспензиях в химической, фармацевтической, пищевой и других отраслях промышленности, связанных с обработкой твердых дисперсий растительного, животного, минерального и химического происхождения. Изобретение позволяет повысить эффективность процесса тепломассообмена в высококонцентрированных суспензиях за счет использования для технологического транспортирования твердой дисперсии эффектов пульсационного течения гранулированной среды, легкой управляемости потоками контактирующих сред и режимами проведения процесса, а также создания близких к оптимальным условий для тепломассообмена. Изобретение состоит из корпуса I, полого цилиндра нижней кольцевой зоны 2 с патрубками подвода пульсации 3 и отвода жидкости 4, конического днища 5 с патрубком подвода суспензии 6, выгружного устройства твердой дисперсии 7 и патрубка подвода 8 и отвода дисперсионной среды. 1 з.п. ф-лы, 2 ил.

где в скобках обозначены средние значения заключенных в них величин:

ΔP - избыточное давление в пульсационной камере;

D2вых - диаметр выходного отверстия из пульсационной камеры;

V1 - скорость в рабочей зоне;

Δh1 и Δh2 - изменение уровней среды в рабочей зоне аппарата и пульсационной камере во время движения (импульса);

ρ1 и η1 - плотность и вязкость рабочей среды (жидкости);

ρ2 - плотность смеси в рабочей зоне;

D1 и D2 - диаметры рабочей зоны и пульсационного колена;

L1 - длина рабочей зоны аппарата;

R - сопротивление выгружного устройства;

d - средний диаметр частиц;

λ = 1/[(C/C)1/2-1],

где С0 = 0,75 максимальная концентрация твердой дисперсии.

| Патент США N 2918324, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1998-12-27—Публикация

1994-05-20—Подача