Изобретение относится к аппаратам для проведения тепломассообменных процессов в высококонцентрированных суспензиях в химической, фармацевтической, пищевой и других отраслях промышленности, связанных с обработкой твердых дисперсий растительного, животного, минерального и химического происхождения.

Известен пульсационный экстрактор для проведения массообменых процессов жидкофазных смесях и разбавленных суспензиях, включающий U-образную экстракционную колонку с равновеликим (по всей длине рабочей зоны) поперечным сечением с двумя пульсационными камерами в верхней части ее колен, с патрубками для подвода двух полупериодных пневматических импульсов, контактными устройствами (тарелками), поперечно секционирующими рабочую зону аппарата, по два патрубка по концам каждого колена для подачи и отвода потоков дисперсионной и дисперсной сред.

Недостатком аппарата является невысокая эффективность при проведении в нем процессов тепломассообмена с твердыми дисперсиями из-за их низкой концентрации и неразвитой удельной поверхности массопередачи. Традиционное наложение симметричных пульсаций с частотой 0,5-1,5 Гц и амплитудой 0,03-0,05 м на контактирующие потоки сред не оказывает существенного влияния ни на интенсивность процесса, ни на эффективность использования рабочего объема аппарата. Пульсации оказывают влияние на интенсивность массообмена главным образом за счет интенсификации массопереноса в пограничных слоях жидкой среды. Работоспособность аппарата ограничивается концентрациями суспензии до 20 и размерами твердых частиц до 10-3 м. Наложение пульсаций приводит к снижению предельных технологических скоростей сред на 10-20

Близок по характерным признакам к предлагаемому изобретению пульсационный экстрактор, включающий цилиндрический корпус с установленным в нем коаксиальным цилиндром с поперечным сечением меньше кольцевого сечения, образуемого им с корпусом, патрубок на коаксиальном цилиндре для подвода однонаправленных пневматических импульсов давления, патрубки для подвода и отвода дисперсионной и дисперсной сред, контактные устройства, поперечно секционирующее кольцевое пространство аппарата.

Вместе с отмеченными выше недостатками в этом аппарате неэффективно используется его рабочий объем. Процесс протекает только в рабочей зоне кольцевого пространства.

Потеря работоспособности известных конструкций пульсационных аппаратов с ростом концентрации и размера частиц твердой дисперсии связано с качественными изменениями рабочей среды. При концентрациях твердой дисперсии 20 и более на свойствах рабочей среды начинает проявляться взаимодействие частиц твердой дисперсии. Рабочая смесь приобретает свойства текучих гранулированных сред, в которых при сдвиге возникают дисперсионное давление и трение на стенках канала, связанные законом Кулона.

В этом случае любое сужение канала может привести к образованию пробок. Устойчивое равномерное управление технологическими потоками взаимодействующих сред становится невозможным.

Задача изобретения повышение эффективности процесса тепломассообмена в высококонцентрированных суспензиях за счет использования для технологического транспортирования твердой дисперсии эффектов пульсационного течения гранулированной среды, легкой управляемости потоками контактирующих сред и режимами проведения процесса, а также создание близких к оптимальным условий для тепломассообмена.

Гидродинамические условия процесса, концентрация твердой дисперсии, режимы движения рабочей смеси определяют выбор конструктивной схемы аппарата и его основных геометрических и режимных параметров. Одним из вариантов конструктивного оформления аппарата, обеспечивающим формирование в нем гранулированной среды, устойчивой к внешним возмущениям, является полый U-образный канал с сечением колен, отвечающим соотношению S1<S2. Колено с сечением S1 является приемным, а колено с сечением S2 отводящим для твердой фазы. Технологическое транспортирование твердой дисперсии происходит при пульсационном воздействии импульсами давления на гранулированную среду через приемное колено аппарата. Импульс давления совершает работу по преодолению сил трения среды и созданию перепада столбов жидкости в коленах канала. За счет этого перепада происходит возврат ее к исходному уровню в режиме фильтрации через неподвижный слой твердой дисперсии. В первом приближении местным гидравлическим сопротивлением при переходе из одного колена аппарата в другое можно пренебречь, и величина импульса давления определяется из условия равенства нулю импульса сил, действующих на среду во время движения. Поэтому после некоторых упрощений имеем выражение

<Δp>D1-9,0 L1+

L1+  L

L -<ρ>gD1<h

-<ρ>gD1<h -h1>= 0 где в скобках обозначены средние значения заключенных в них величин; Δ р избыточное давление в секции приемного колена с диаметром D1; V1 -V скорость в канале с диаметром D1; h2 и h1 средние уровни среды в отводящем втором и первом приемном каналах в начале и в конце ее движения; D2 диаметр отводящего канала; ρ, η плотность и вязкость среды; L1(2) длины колен; d средний диаметр частиц; λ l/[Co/C)1/2-l] где Со ≃ 0,75 максимальная концентрация твердой дисперсии.

-h1>= 0 где в скобках обозначены средние значения заключенных в них величин; Δ р избыточное давление в секции приемного колена с диаметром D1; V1 -V скорость в канале с диаметром D1; h2 и h1 средние уровни среды в отводящем втором и первом приемном каналах в начале и в конце ее движения; D2 диаметр отводящего канала; ρ, η плотность и вязкость среды; L1(2) длины колен; d средний диаметр частиц; λ l/[Co/C)1/2-l] где Со ≃ 0,75 максимальная концентрация твердой дисперсии.

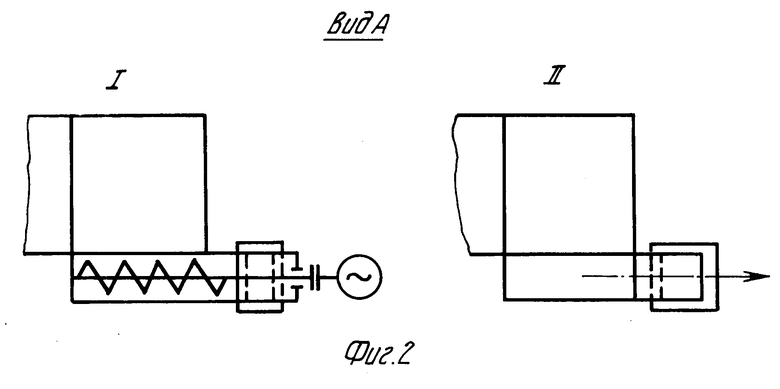

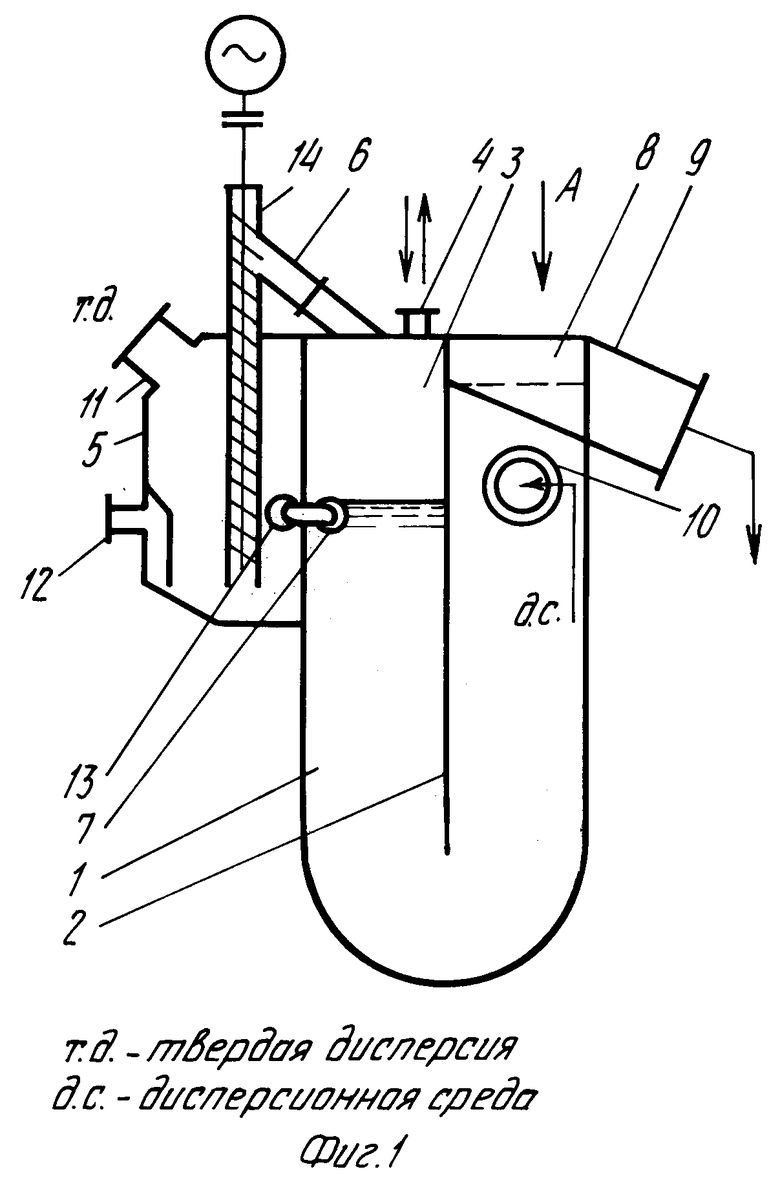

На фиг. 1 представлена конструктивная схема тепломассообменного аппарата; на фиг. 2 вид А на фиг. 1, аппарат с гравитационной эвакуацией твердой дисперсии (вариант I).

Аппарат состоит из корпуса 1, разделенного вертикальной перегородкой 2, наглухо соединенной с верхним днищем аппарата, пульсационной камеры 3, соединенной через патрубок 4 с источником импульсов давления, бункера смесителя 5 твердой дисперсии с выходящим потоком дисперсионной среды, штуцеров 6,7 для подачи твердой дисперсии и отвода дисперсионной среды, устройства 8 для эвакуации твердой дисперсии, выполненного в виде примыкающего к верхнему днищу окна в боковой стенке аппарата с отводящим лотком 9 (вариант I), или бункера приемника со шнеком и приводом (вариант II), штуцера 10 для подачи дисперсионной среды.

Бункер-смеситель 5 состоит из корпуса, люка 11, штуцеров 12 и 13 для отвода и приема экстракта, шнека питателя с приводом 14.

Аппарат работает следующим образом.

Устанавливается заданный расход дисперсионной среды через штуцера 10, 12 и 13. Через люк 11 загружается твердая дисперсия и шнеком-питателем 14 подается через штуцер 6 в аппарат. Подача твердой дисперсии осуществляется при подаче через штуцер 4 расчетных импульсов. При загрузке аппарата твердой дисперсией отводится избыточный объем жидкости. При достижении предельной концентрации твердой дисперсии в аппарате формируется гранулированная среда, которая перемещается под воздействием импульсов давления в отводящее колено канала. По мере перемещения твердой дисперсии к выгружному устройству 9 выше уровня дисперсионной среды формируется уплотненный слой дисперсии в виде "пробки" свободной от дисперсионной среды (жидкости). При достижении "пробки" нижнего среза выгружного окна происходит разрушение ее и эвакуация в отводящий лоток 9 или в бункер-приемник.

Движение гранулированной среды происходит со скоростями, на два порядка превышающими скорость псевдоожижения. Твердая дисперсия движется в режиме, близком к поршневому, за исключением пристенных слоев с толщиной примерно 5 d. При движении частицы совершают хаотическое движение относительно друг друга.

Гидродинамика гранулированных сред в последние десятилетия привлекает внимание исследователей. Результаты этих исследований хорошо согласуются с наблюдаемой в исследованных моделях гидродинамикой и сопутствующим эффектам. Экспериментальные измерения и расчеты импульсов давления, их продолжительность дают значения рабочих давлений порядка 500-1000 Па, при отношении времени его приложения к времени возврата дисперсионной среды к исходному уровню от единицы и менее. Продолжительность действия импульса давления на среду находится в пределах 0,1-5 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ГАСПАКА-2 | 1994 |

|

RU2123876C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОТИВОТОЧНОГО ПРОВЕДЕНИЯ ГИДРОМЕХАНИЧЕСКИХ, ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ В ПОДВИЖНОМ ПЛОТНОМ СЛОЕ ДИСПЕРСИИ | 1993 |

|

RU2057570C1 |

| СПОСОБ ГАСПАКА ПРОВЕДЕНИЯ НЕПРЕРЫВНОГО ТЕПЛОМАССООБМЕННОГО ПРОЦЕССА | 1993 |

|

RU2050917C1 |

| СПОСОБ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ И ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2100044C1 |

| СИЛОВАЯ УСТАНОВКА | 1989 |

|

RU2029880C1 |

| ЭЛЕКТРИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ВЫЧИСЛИТЕЛЬНЫЕ И/ИЛИ ДРУГИЕ УСТРОЙСТВА, СФОРМИРОВАННЫЕ ИЗ МАТЕРИАЛОВ С ЧРЕЗВЫЧАЙНО НИЗКИМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2612847C2 |

| СИСТЕМА (ВАРИАНТЫ) И СПОСОБ ДЕТЕКТИРОВАНИЯ НАЛИЧИЯ АНАЛИТА В ЖИДКОМ ОБРАЗЦЕ | 2011 |

|

RU2653451C2 |

Изобретение относится к аппаратам для проведения тепломассообменных процессов в высококонцентрированных суспензиях в химической, фармацевтической, прищевой и других отраслях промышленности, связанных с обработкой твердых дисперсий растительного, животного, минерального и химического происхождения. Аппарат состоит из корпуса 1, разделенного вертикальной перегородкой 2, пульсационной камеры 3, соединенной через патрубок 4 с источником импульсов давления, бункера 5, штуцеров 6 и 7, устройства 8 для эвакуации твердой дисперсии с отводящим лотком 9, штуцера 10. Бункер 5 состоит из корпуса, люка 11, штуцеров 12 и 13, шнека питателя с приводом 14. 2 з. п. ф-лы, 2 ил.

где в скобках обозначены средние значения заключенных в них величин;

ΔP избыточное давление в секции приемного колена диаметром D1;

v1 скорость в канале диаметром D1;

h2 и h1 средние уровни среды в отводящем втором и первом приемном каналах в начале и в конце ее движения;

D2 диаметр отводящего канала;

ρ и η плотность и вязкость среды;

d средний диаметр частиц;

λ = 1/[Co/C)1/2-1],

где Co≃ 0,75 максимальная концентрация твердой дисперсии.

| Устройство для получения пресной воды из атмосферного воздуха в районах с высокой интенсивностью приливов и отливов | 2023 |

|

RU2818324C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-12-27—Публикация

1993-12-09—Подача