Изобретение относится к способам проведения тепломассообменных, гидромеханических и химических процессов между твердыми дисперсиями (минерального, растительного, животного и химического происхождения) и дисперсионными средами в химической, фармацевтической и пищевой отраслях промышленности.

Известен способ выщелачивания растворимых минералов из полиминеральных руд, включающий непрерывное противоточное контактирование движущегося под действием силы тяжести слоя твердой дисперсии (руды) с раствором, подаваемого со скоростью 0,8-0,98 критической скорости псевдоожижения насыпного слоя при отношениях объемных расходов руды и раствора, равных 0,58-0,62. Раствор подается непрерывно или в пульсационном режиме.

К недостаткам такого способа проведения тепломассообменых процессов относятся:

узкий диапазон изменения и связанность технологических скоростей, контактирующих потоков при высокой порозности слоя твердой дисперсии и интенсивном перемешивании, это обусловлено гидродинамикой процесса псевдоожижения и ограничивает технико-экономические показатели процесса;

неэффективность использования пульсаций дисперсионной среды только для снижения неоднородности потоков.

Известен также способ контактирования дисперсионной жидкой среды и твердой дисперсии, включающий чередование процесса фильтрации через неподвижный слой твердой дисперсии в различных направлениях исходного и регенерирующего растворов с периодическим транспортированием сорбента (твердая дисперсия) путем наложения пульсаций на технологический поток дисперсионной среды.

К недостаткам данного способа относятся:

разнесенность во времени массообменных процессов с пульсационным транспортированием сорбента;

невысокая скорость тепломассопереноса в условиях фильтрации дисперсионных сред через неподвижный слой сорбента.

Цель изобретения повышение эффективности процессов теплоомассообмена в концентрированных дисперсионных средах за счет пульсационного технологического транспортирования твердой дисперсии с использованием свойств гранулированных сред.

При достаточно высокой концентрации твердых частиц, когда последние практически непосредственно контактируют между собой, смесь приобретает следующие характерные свойства гранулированной среды:

начинает двигаться лишь под нагрузкой, превышающей ее предельное равновесное значение (предельная нагрузка);

при движении среды в каналах из-за дилатансии сдвиг сопровождается "дисперсионным" давлением частиц на стенку (нормальные напряжения), причем касательное и нормальное напряжения на ней связаны законом сухого трения Кулона;

течение дисперсии в канале близко к поршневому, за исключением пристенных зон сдвига с шириной порядка 5 диаметров частиц (локализация сдвига).

Существование у дисперсии предельного состояния равновесия позволяет организовать однонаправленное (в среднем) перемещение частиц, воздействуя периодически на дисперсионную среду асимметричными разнонаправленными импульсами давления. Прямой импульс преодолевает трение покоя, приводит гранулированную среду в движение, которое сопровождается хаотическими колебаниями частиц, что способствует наиболее полному использованию их поверхности при тепломассообмене. Обратный импульс подбирается так, чтобы твердая дисперсия оставалась неподвижной, и обеспечивает возврат дисперсионной среды в исходное положение путем ее фильтрации через неподвижный слой. Таким образом, прямой импульс давления является транспортирующим для твердой дисперсии и одновременно интенсифицирующим для тепломассообменных процессов. На эти импульсы накладывается постоянный поток дисперсионной среды, расход которой, а также длительность и амплитуда прямого импульса (расход твердой дисперсии), согласованы со скоростью массообмена. Среднюю скорость перемещения дисперсии можно оценить путем осреднения уравнения движения смеси в целом за время действия прямого импульса. Продолжительность обратного импульса находится из уравнений фильтрации.

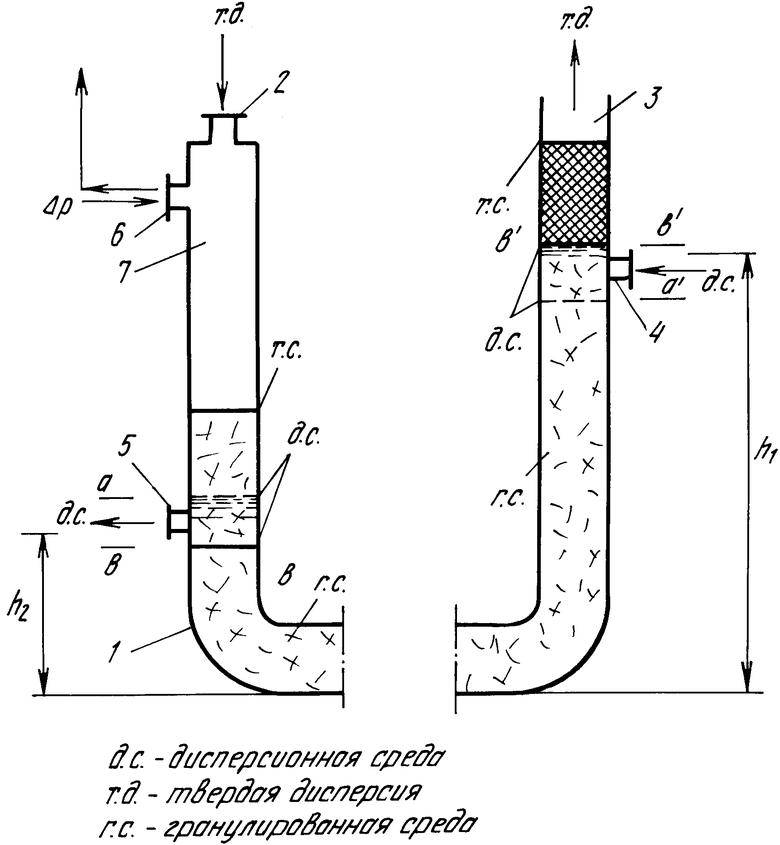

На чертеже представлен аппарат с рабочей зоной в виде U-образного канала с равновеликим сечением, предназначенным для реализации способа.

Канал 1 аппарата содержит патрубки 2 и 3 для подвода и эвакуации твердой дисперсии, патрубки 4 и 5 для подвода и эвакуации дисперсионной среды, патрубок 6 для подачи и сброса внешнего импульса. Веpхняя часть левого колена от уровня твердой дисперсии образует пульсационную камеру 7.

Предлагаемый способ проведения процесса реализуется в U-образном аппарате следующим образом.

Через патрубки 4 и 5 устанавливается расход дисперсионной среды. Твердая дисперсия подается непрерывно через патрубок 2. Подача и эвакуация фаз происходит при непрерывном подводе через патрубки 6, расчетных по величине, характеру изменений и продолжительности импульсов. Твердая дисперсия по мере поступления в левое колено образует в нем насыпной слой, который под периодическим воздействием прямых импульсов на дисперсионную среду перемещается в правое колено. Во время обратных импульсов происходит фильтрация дисперсионной среды через неподвижный слой твердой дисперсии. Слой твердой дисперсии поддерживается в состоянии равновесия силами кулоновского трения. В течение всего периода происходит перемещение твердой дисперсии к патрубку 3 для ее эвакуации из аппарата со скоростью, определяемой прямым импульсом и структурно-механическими свойствами рабочей среды. При достижении твердой дисперсии уровня дисперсионной среды в правом колене, она эвакуируется из аппарата в виде структурированного плотного слоя с более низкой, чем у насыпного слоя, порозностью.

Лабораторные эксперименты показывают, что скорость жидкости и твердых частиц во время действия прямого импульса отличаются незначительно, то дает возможность оценить среднюю скорость перемещения дисперсии из уравнения импульсов, примененного ко всему рабочему объему гранулированной среды в целом. В направлении движения на этот объем действуют давление, приложенное к поперечному сечению канала, трение на его стенке и силы тяжести. Поскольку в начале и в конце прямого импульса давление среды находится в покое, то полный импульс всех указанных сил будет равен нулю. Отсюда после некоторых упрощений следует равенство

<Δp>D-9,0λ3/2η·  L+<ρ>gD<h2-h1> 0, (1) где Δ р избыточное давление в сечении канала на входе дисперсии; V скорость гранулированной среды; h2 и h1 уровни смеси в сечениях канала на выходе и входе дисперсии; <ρ>- средняя плотность среды, D, L диаметр и длина рабочей зоны канала. Скобками обозначено среднее значение заключенной в них величины. Во втором слагаемом уравнения (1), отражающим силу трения, λ 1/[Co/C)1/2-1] Со ≃ (0,75)- максимально возможная концентрация; η вязкость; d средний диаметр частиц. Значение <h2-h1> в третьем слагаемом уравнения (1) в первом приближении можно принять как среднее арифметическое начального и конечного перепадов высот в коленах U-образного канала.

L+<ρ>gD<h2-h1> 0, (1) где Δ р избыточное давление в сечении канала на входе дисперсии; V скорость гранулированной среды; h2 и h1 уровни смеси в сечениях канала на выходе и входе дисперсии; <ρ>- средняя плотность среды, D, L диаметр и длина рабочей зоны канала. Скобками обозначено среднее значение заключенной в них величины. Во втором слагаемом уравнения (1), отражающим силу трения, λ 1/[Co/C)1/2-1] Со ≃ (0,75)- максимально возможная концентрация; η вязкость; d средний диаметр частиц. Значение <h2-h1> в третьем слагаемом уравнения (1) в первом приближении можно принять как среднее арифметическое начального и конечного перепадов высот в коленах U-образного канала.

Продолжительность обратного импульса определяется из уравнений фильтрации. Если для простоты принять для него Δ p0, тогда возврат жидкости в исходное положение произойдет за счет разности Δ h ее уровней в коленах. Тогда мощность работы сил тяжести равна диссипации механической энергии фильтрационным потоком, и при этом получается следующее равенство:

Δ h(t)=(Δ h)o ˙e -εt (2) где ε2 ρ gk/m η L время релаксации уровней;

k(d) проницаемость дисперсной среды определяемая, например, известной формулой Козени.

В рассматриваемых условиях продолжительность обратного импульса Тобр можно принять равным (1-2) ˙ε-1.

Следует заметим, что периодическое перемещение гранул среды потоком дисперсионной среды создает близкие к оптимальным условиям для тепломассообменых процессов. Процессы протекают в нестационарных гидродинамических условиях. Противоточная фильтрация дисперсионной среды через слой твердой дисперсии чередуется с кратковременным движением гранулированной среды с относительно высокими скоростями, при которых происходит колебание и переориентация элементов твердой дисперсии.

Экспериментальные исследования лабораторных моделей аппаратов с использованием предлагаемого способа проведения процесса и оценочные расчеты его для различных видов твердой дисперсии (березовый гриб чага, хмель, алтей) дают значение скорости транспортирования гранулированной среды, на два порядка превышающее первую критическую скорость псевдоожижения. Перепад давления, который обеспечивает перемещение гранулированной среды в U-образной лабораторной модели диаметром 0,04 м и длиной рабочей зоны 1,0 м, составляет порядка 500-1000 Па. Для рабочей скорости перемещения гранулированной среды продолжительность прямого полупериода находится в пределах Тпр= 0,1-5 с. Продолжительность возврата дисперсионной среды с фильтрацией ее через слой дисперсии для лабораторной модели находится в пределах Тобр=2-5 с и более. Расчетные значения Тпр и Тобр удовлетворительно согласуются с опытными данными. Для аппаратов промышленного масштаба D=1,0 м и L=10 м необходимый расчетный перепад давления для перемещения гранулированной среды составляет 103-104 Па, возврат дисперсионной среды к исходному уровню обеспечивается Тобр ≃ 8-15 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ГАСПАКА-1 | 1993 |

|

RU2050918C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ГАСПАКА-2 | 1994 |

|

RU2123876C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОТИВОТОЧНОГО ПРОВЕДЕНИЯ ГИДРОМЕХАНИЧЕСКИХ, ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ В ПОДВИЖНОМ ПЛОТНОМ СЛОЕ ДИСПЕРСИИ | 1993 |

|

RU2057570C1 |

| СПОСОБ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ И ГИДРОДИНАМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2100044C1 |

| МАССООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2097097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРИЗОВАННОГО ЭКСТРАКТА ХМЕЛЯ | 1994 |

|

RU2122417C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1503837A1 |

| Пульсационный экстрактор | 1982 |

|

SU1053849A1 |

| Экстрактор | 1982 |

|

SU1064969A1 |

| Пульсационный экстрактор | 1980 |

|

SU967507A1 |

Изобретение относится к способам проведения тепломассообменных, гидромеханических и химических процесов между твердыми дисперсиями и дисперсионными средами в химической, фармацевтической и пищевой отраслях промышленности и позволяет повысить эффективность процесса тепломассообмена за счет пульсационного технологического транспортирования твердой дисперсии с использованием свойств гранулированных сред. Способ включает подачу жидкой и твердой дисперсии в рабочую зону до ее заполнения и в противотоке, создание в рабочей зоне импульсного давления и отвод жидкой среды и твердой дисперсии, причем имульсное давление используют для продвижения смеси твердой дисперсии и жидкой среды и отвода твердой дисперсии, а отвод жидкой среды осуществляют при отсутствии импульса давления. 1 ил.

Способ проведения непрерывного тепломассообменного процесса, включающий подачу жидкой среды и твердой дисперсии в рабочую зону до ее заполнения, создание в рабочей зоне импульсного давления и отвод жидкой среды и твердой дисперсии, отличающийся тем, что жидкую среду и твердую дисперсию подают в рабочую зону в противотоке, импульсное давление создают для перемещения смеси твердой дисперсии и жидкой среды, а также отвода твердой дисперсии, при этом отвод жидкой среды осуществляют при отсутствии импульса давления.

| Разработка и применение пульсационной аппаратуры: труды второго Всесоюзного семинара по пульсационной технике/Под.общей ред.С.М.Карпачевой | |||

| М.: Атомиздат, 1974, с.173. |

Авторы

Даты

1995-12-27—Публикация

1993-12-09—Подача