Изобретение относится к области металлургии, в частности к производству анизотропной электротехнической стали с электроизоляционным покрытием.

По условиям эксплуатации в трансформаторе готовый лист должен иметь высокую магнитную индукцию и низкие удельные потери, а на поверхности - тонкую однородную изоляционную пленку с хорошей адгезией к металлу. В формировании требуемых свойств стали и изоляции решающая роль принадлежит 2-м операциям термообработки: обезуглероживающему и высокотемпературному отжигам (ОО и ВТО).

В процессе первого из них, осуществляемого при 700-900oC во влажной смеси водорода и азота, выгорает углерод и образуется пленка фаялита SiO2•FeO. Перед ВТО полосу покрывают водной суспензией MgO и сматывают в рулон. ВТО с медленным нагревом до 1150-1200oC должен обеспечить вторичную рекристаллизацию (ВР) с формированием ребровой текстуры и образование на поверхности форстерита MgO•SiO2 - тонкой равномерной пленки с высокой адгезией к металлу (грунтовый слой) [1].

Используемые на практике режимы ВТО, как правило, включают медленный нагрев или выдержку в интервале 850-1000oC в атмосфере сухого H2 для формирования совершенной ребровой текстуры в процессе ВР. Такая технология обеспечивает удовлетворительное качество грунтового слоя при распространенном способе производства анизотропной стали, основанном на сульфидном ингибировании структуры. При специальных процессах производства стали (например, модифицированной сурьмой и селеном), направленных на получение высокой степени совершенства текстуры [2] и предусматривающих длительную выдержку при ВТО в интервале температур, близких к вторичной рекристаллизации, использование восстановительной атмосферы неприемлемо из-за резкого ухудшения качества грунтового слоя. Чтобы этого избежать, в способе [3] рекомендуется отжигать сталь в атмосфере сухого инертного газа (азот) до завершения процессов вторичной рекристаллизации и грунтообразования.

Однако этих мер недостаточно в случае, когда для улучшения магнитных свойств используются нитриды алюминия (нитридный вариант). Технология производства такой стали включает обезуглероживание в промежуточной толщине (а не в конечной, как для сульфидного варианта) и медленный нагрев (5-15oC/час) в интервале температур возврата и первичной рекристаллизации (400-700oC) [4] . Из-за недостаточной толщины образованного при ОО слоя фаялита SiO2•FeO даже при последующем нагреве в атмосфере инертных газов качество грунтового слоя ухудшается, особенно в прикромочной области, где вследствие градиента температур увеличивается межвитковый зазор и пары воды удаляются задолго до начала процесса грунтообразования.

Целью настоящего изобретения является получение форстеритной пленки с хорошей адгезией в сочетании с высоким уровнем магнитных свойств на стали с нитридным ингибированием. Поставленная цель достигается регулированием влажности (температуры точки росы) атмосферы печи в процессе медленного нагрева от 400 до 800oC за счет повышения окислительного потенциала путем замены водорода на азот, увлажнения, оптимальной гидратации MgO, добавки к MgO веществ, выделяющих воду в межвитковом пространстве, а также теплоизоляции торцевых частей рулонов.

Предлагаемое изобретение распространяется на стали с 2,8-3,2% Si, 0,030-0,045% C, 0,15-0,25% Mn, 0,003-0,015% S, 0,010-0,030% Al, 0,06-0,6% Cu. Необходимый уровень магнитных свойств получается в таких сталях при обработке по технологии с 2-кратной холодной прокаткой и промежуточным обезуглероживающим отжигом (в толщине 0,65-0,75 мм), как указывалось выше. Последнее обстоятельство осложняет задачу получения при ВТО качественного форстеритного покрытия, поскольку необходимым условием его образования является наличие на полосе перед нанесением MgO достаточно массивной (толщиной 1-4 мкм) пленки фаялита SiO2•FeO. Пленка указанной толщины действительно получается при ОО, но последующая холодная прокатка с обжатием более 50% утоняет ее, поэтому при ВТО формированию грунтового слоя (форстерита) должно предшествовать утолщение пленки фаялита за счет окисления.

Отмеченные обстоятельства определяют нижнюю границу заявляемого в изобретении интервала температуры точки росы при введении в печь азота - -10oC. При увлажнении водорода (который сам является сильным восстановителем) указанная граница смещается в сторону увеличения окислительного потенциала - до +5oC.

Ниже этих величин не происходит образование дополнительных количеств фаялита. При влажности более +10oC в азоте и более +20oC во влажном водороде окисление Fe и Si настолько интенсифицируется, что формируется массивное покрытие с низкой адгезией и плохим товарным видом. Кроме того, увеличивается коэффициент заполнения готовых листов.

Общий признак известного и заявляемого решений заключается в повышении окислительного потенциала атмосферы для предотвращения восстановления фаялита водородом в процессе ВТО. Отличительными признаками являются получение заданной влажности в атмосфере печи при нагреве за счет изменения состава подаваемого газа, степени гидратации MgO, а также добавки к ней веществ, диссоцирующих в интервале 600-900oC с выделением гидроксида.

Кроме того, для стабилизации межвиткового зазора предлагается утеплять торцевые части рулонов с целью уменьшения градиента температур по ширине полос. При отжиге в азоте увлажнение газа можно не производить. Но с повышением в смеси азота и водорода концентрации последнего смесь следует увлажнять.

Совокупность известных и отличительных признаков предлагаемого технического решения обеспечивает получение пленки форстерита с хорошей адгезией и внешним видом на стали с высокими магнитными свойствами.

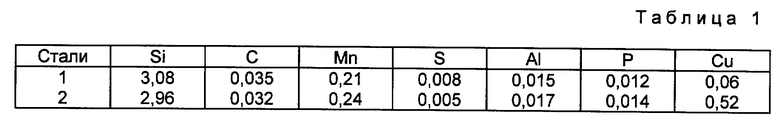

Предлагаемый способ был опробован в полупромышленных условиях на сталях следующего химического состава /%/ (см. табл.1).

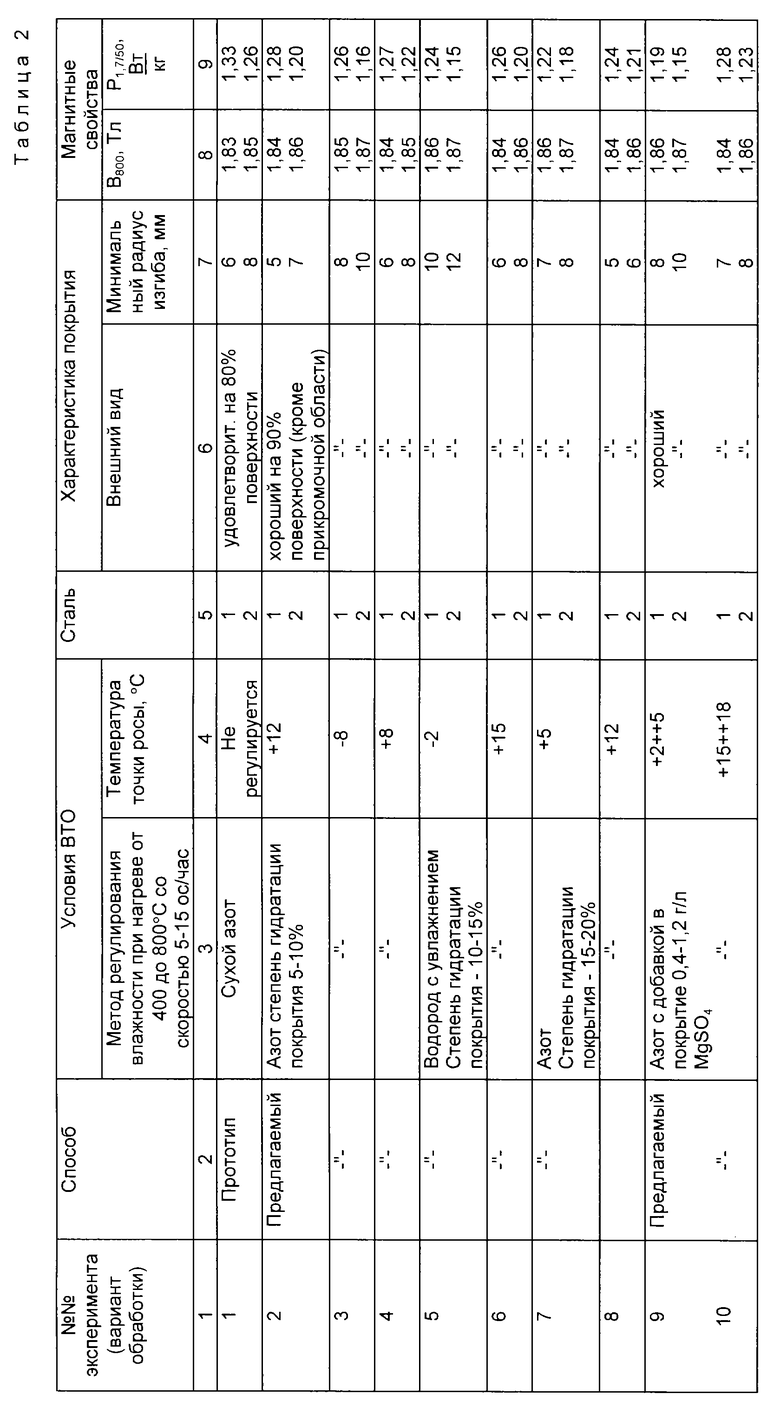

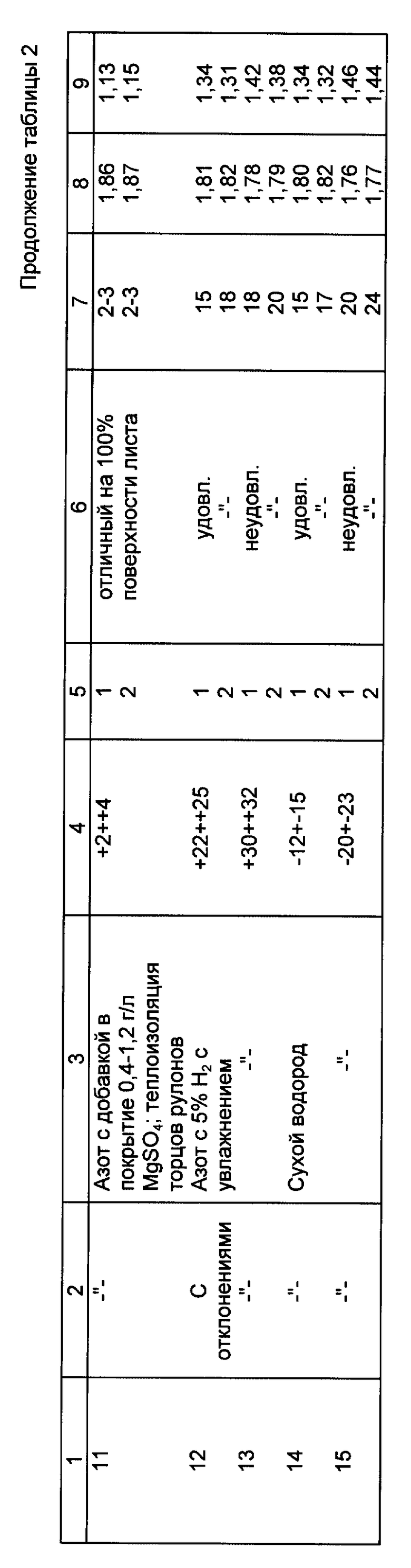

Горячекатаные полосы подвергали травлению, 2-кратной холодной прокатке с промежуточным обезуглероживающим отжигом в толщине 0,7 мм. Полосу конечной толщины /0,3 мм/ покрывали суспензией MgO со степенью гидратации от 5 до 20%, без добавок и с добавкой MgSO4 /0,4-1,2 г/л/ и сматывали в рулон, который отжигали по режимам способа-прототипа, предлагаемого способа и с отклонениями от последнего. Скорость нагрева при ВТО от 400 до 650oC составляла 5-15oС/час. Режимы отжигов и полученные показатели покрытия и металла приведены в табл. 2.

Как видно из табл. 2, на сталях данного состава ВТО с длительной выдержкой не дает возможности получить требуемое высокое качество покрытия. Предлагаемые режимы во всех случаях обеспечивают получение высококачественного покрытия в сочетании с высокими магнитными свойствами, соответствующими и даже превосходящими требования каталогов фирм-производителей стали.

Все приведенные выше приемы регулирования окислительного потенциала межвитковой атмосферы в разной степени эффективны для повышения качества грунтового слоя, а их оптимальное сочетание обеспечивает одновременно и высокие магнитные свойства, и отличное качество грунтового слоя (эксперимент 10, табл. 2).

Массовое опробование варианта 10 в промышленных условиях подтверждает высокую его эффективность. Готовая сталь нитридного варианта по уровню комплекса свойств превосходит уровень, характерный для сульфидного варианта.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ ГРУНТОВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ПОЛОСЫ ИЗ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2357004C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2095433C1 |

| Способ производства электротехнической анизотропной стали с высокими характеристиками адгезии и коэффициента сопротивления электроизоляционного покрытия | 2017 |

|

RU2661967C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2380433C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2020 |

|

RU2776472C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2020 |

|

RU2771036C1 |

| Состав термостойкого покрытия для формирования грунтового слоя на электротехнической анизотропной стали и способ его получения | 2024 |

|

RU2830773C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ИСКЛЮЧИТЕЛЬНО ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2378393C1 |

| АНИЗОТРОПНАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2181786C1 |

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2018 |

|

RU2718438C1 |

Способ получения форстеритной изоляционной пленки на поверхности анизотропной электротехнической стали относится к металлургии, включает обезуглероживающий отжиг, высокотемпературный отжиг смотанной в рулон полосы конечной толщины, покрытой MgO, в атмосфере регулируемого состава, предполагающий для улучшения качества пленки с получением высоких магнитных свойств стали выполнение нагрева ВТО в интервале 400 - 800oC в окислительной по отношению к Fe и Si атмосфере, исходя из получения в конце указанного интервала температуры точки росы в диапазоне от -10 до +20oС в зависимости от соотношения водорода и азота. Температура т. р. в диапазоне от -10o до +5oС достигается подачей в атмосферу печи азота, от +5 до +20oС достигается увлажнением водорода. Влажность межвитковой атмосферы регулируется изменением степени гидратации MgO в диапазоне от 5 до 20%. Влажность межвитковой атмосферы дополнительно регулируется добавкой к MgO компонентов, диссоциирующих в интервале 600-900oC с выделением гидроксила. Торцевые части рулонов теплоизолируются. 5 з.п.ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В.Г.Борисенко, Л.А.Шварцман и др | |||

| Формирование стеклокерамических покрытий в анизотропной электротехнической стали | |||

| - М., 1980, /обзорная информация/ ин-т "Чеметининформация", 24 с/ | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент N 3932234, C 21 D 1/78, 1976 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент N 3930906, H 01 F 1/04, 1976, прототип | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство N 836151, C 21 D 8/12, 1980. | |||

Авторы

Даты

1998-12-27—Публикация

1996-08-07—Подача