Изобретение относится к термическим способам окускования железных руд и тонкозернистых концентратов из бедных магнезитовых руд и может быть использовано при спекании аглоруд в черной и цветной металлургии.

Известен способ агломерации [1], суть которого заключается в следующем.

С целью увеличения производительности, повышения качества агломерата и снижения расхода твердого топлива содержание топлива в шихтах нижнего и верхнего слоев задают в зависимости от удельного расхода топлива на зажигание и дополнительный нагрев слоя и общей весовой концентрации топлива в шихте.

Указанная зависимость выражена формулой (1)

(1)

где Cв и Cн - весовые концентрации твердого топлива в шихтах верхнего и нижнего слоев соответственно, %;

Cоб - общая весовая концентрация твердого топлива, %;

qвн - удельный расход тепла на зажигание и дополнительный нагрев слоя, МДж/м2 ;

A - эмпирический коэффициент, изменяющийся в пределах от 15 до 18.

При этом, как указано в изобретении, коэффициент A изменяется в зависимости от вида руд и концентратов: при спекании легкоплавких руд он имеет минимальное значение, а при тугоплавких - максимальное.

Недостатком этого способа является то обстоятельство, что предложенная формула адекватна строго заданным параметрам агломерации процесса: виду используемого топлива для зажигания шихты, составу шихты, высоте слоя и распределению шихты по слоям загрузки. При измерении характеристических параметров топлива, например при изменении его состава (как правило для зажигания шихт используют смеси газов), это соотношение не удовлетворяет оптимальным параметрам теплового режима агломерационного процесса.

Кроме того, принятые интервалы значений коэффициента A превышают допустимые отклонения теплового режима спекания от оптимального уровня: ± 20% при постоянном отношении Cоб/ qвн.

Наиболее близким по технической сущности решаемой задачи является способ [2] . Его суть заключается в том, что тепловой режим спекания регулируют путем расчета содержания топлива в шихте верхнего слоя и количества тепла внешнего нагрева на основании формулы, устанавливающей соотношение между разностью концентраций топлив в шихте верхнего (Bт.в.) и нижнего (Bт.н.) слоев и разность температур в нижнем и верхнем слоях [2].

(2)

(2)

где qвн - удельный расход тепла от внешнего источника нагрева, МД/ж/м2;

Cт - количество горючего углерода в 1 т сухого топлива, кг;

T = Tн - Tв (разность температур процесса спекания шихты нижнего Tн и верхнего Tв слоев);

При этом содержание топлива в шихте нижнего слоя задают в пределах 70 - 85 кг/м3, установленных опытным путем. Температуру спекания измеряют термопарами, которые устанавливают сбоку палет.

Недостатки этого способа заключаются в следующем.

1. Измерение температур спекания шихты нижнего и верхнего слоев и/или разности плотностей теплового потока ( ΔE ) производится дискретно, например, в начале спекания шихты данного состава. Затем рассчитанное значение ΔBт проектируется на весь период спекания этой шихты.

2. Рекомендованный способ измерения температур спекания шихты нижнего и верхнего слоев путем обратного сдвига палеты с шихтой нижнего слоя неприемлем для агломашин с площадью спекания 312 м2 (а только на них применяется двухслойная загрузка шихты): при обратном сдвиге палеты с шихтой нижнего слоя после прохождения ее под горном 8 - 10 палет, загруженных шихтой, окажутся на приводной звездочке агломашины и произойдет опрокидывание с всасыванием шихты.

3. Величины "температура в слое" и еще более плотность теплового потока не имеют точных численных критериев и не корреспондируют с тепловым режимом спекания. Абсолютные величины, например, максимальных температур подвержены столь значительным колебаниям, что сглаживают влияние изменения расхода топлива в пределах ± 0,5% (абс.).

Техническая задача, на решение которой направлено изобретение, заключается в снижении энергетических затрат на процесс спекания (уменьшение удельного расхода твердого и газообразного топлив), увеличении удельной производительности агломашин, повышении качества агломерата.

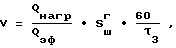

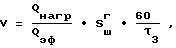

Это достигается тем, что способ производства офлюсованного агломерата включает загрузку окомкованной шихты на агломашину двумя слоями с различным содержанием топлива, зажигание и дополнительный нагрев, при этом тепловой режим спекания регулируют расходом топлива на зажигание и дополнительный нагрев, определяемым по формуле м3(кг/ч) (3)

м3(кг/ч) (3)

Qэф = Q

где V - расход топлива на зажигание и дополнительный нагрев, м3(кг/ч);

Qнагр. - количество тепла, расходуемое на сушку и нагрев шихты до температуры tш ≥1000oC за время пребывания ее под зажигательным горном τ3 МДж/м2;

Qэф - эффективная теплотворная способность топлива, сжигаемого в зажигательном горне, МДж/м3 (кг);

S

τ3 - продолжительность зажигания, мин;

Q

Qэ.р. - количество тепла, расходуемого на эндотермические реакции взаимодействия CO2 и H2Oпар с углеродом твердого топлива в шихте, нагретой до tш ≥ 1000oC;

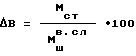

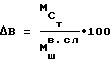

и разностью массовых концентраций углерода в шихтах верхнего и нижнего слоев , (5)

, (5)

где ΔB - разность массовых концентраций углерода твердого топлива в шихтах верхнего и нижнего слоев, %;

Mст - количество углерода твердого топлива, расходуемое на реакции взаимодействия с CO2 и H2Oпар, содержащихся в продуктах горения, кг/м2;

M

Существенные признаки, характеризующие изобретение.

1. Расход топлива на зажигание и дополнительный нагрев рассчитывают с учетом затрат тепла на эндотермические реакции с твердым углеродом топлива в шихте по реакциям

CO2 + Ст -> 2CO - 166,32 МДж (6)

H2O + Ст -> H2 + CO - 124,87 МДж (7)

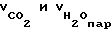

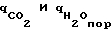

По реакциям рассчитывают величину Qэ.р., равную (8)

(8)

где  - количество соответственно CO2 и H2O, образовавшихся в результате сгорания топлива в зажигательном горне, м3/м3 (кг);

- количество соответственно CO2 и H2O, образовавшихся в результате сгорания топлива в зажигательном горне, м3/м3 (кг); - удельные затраты тепла по реакциям (6) и (7), равные соответственно 7,425 и 5,575 МДж/м3;

- удельные затраты тепла по реакциям (6) и (7), равные соответственно 7,425 и 5,575 МДж/м3;

ξ - коэффициент, учитывающий количество CO2 и H2O, принявших участие в реакциях (6) и (7).

Численное значение коэффициента ξ зависит от температуры нагрева шихты и составляет:

tш, oC: 1050; 1100; 1150; 1200;

ξ: : ≥ 0,75; ≥0,80; 0,85-0,90; ≤0,95;

2. В качестве характерного параметра топлива, используемого для зажигания и дополнительного нагрева, предлагается величина эффективной теплотворной способности, равная

Qэф = Q

где Q

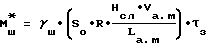

3. Массу шихты, нагреваемую горными газами до tш ≤ 1000oC, рассчитывают по формуле

M

где M

γш - насыпная плотность шихты, кг/м3;

Sо - поверхность нагреваемой шихты, равная 1м2;

τз - продолжительность зажигания, мин.;

V (11)

(11)

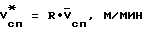

где  средняя вертикальная скорость спекания, равная

средняя вертикальная скорость спекания, равная м/мин (12)

м/мин (12)

где Hсл - высота спекаемого слоя шихты, м;

Vа.м. - скорость движения агломашины, м/мин.;

La.m. - длина рабочей ветви агломашины, м;

R - коэффициент, отражающий изменение вертикальной скорости спекания под зажигательным горном, равный 0,30 -0,50 (минимальные значения относятся к условиям, когда содержание кислорода в горных газах составляет 5 - 6%, максимальное - при содержании кислорода 10 - 12%).

Подставив в формулу (10) выражения (11) и (12), получим окончательную формулу для расчета массы шихты, нагреваемой горновыми газами до tш≥1000oC за время зажигания и дополнительного нагрева (13)

(13)

4. Количество тепла, расходуемого на сушку и нагрев шихты до температуры tш≥1000oC, рассчитывают по формуле

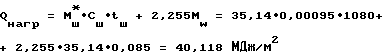

Qнагр. = M

где Cш - теплоемкость шихты при 1000 - 1200oC, МДж/кг•oC) (Cш= 0,00095 - 0,0015);

tш - температура шихты ≥ 1000oC;

2,255 - теплота испарения воды, МДж/кг;

MW - масса испарившейся воды, содержащейся в шихте, нагретой до ≥ 1000oC;

5. Расход топлива для зажигания и дополнительного нагрева рассчитывают по формуле м3(кг)/ч (15)

м3(кг)/ч (15)

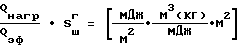

где S

τз - продолжительность зажигания (время пребывания шихты под зажигательным горном), мин;

V - расход топлива для зажигания и дополнительного нагрева, м3(кг)/ч.

Выражение в правой части формулы (15) состоит из двух множителей. Первый из них (Qнагр./Qэф.) S (16)

(16)

Второй множитель (60/ τз ) безразмерен (мин/мин). Он - преобразует величину расхода топлива за время зажигания и дополнительного нагрева ( τз ) в безотносительную величину в виде [м3(кг)/ч].

В описании величина Qнагр. приводится в размерности МДж/м2 с указанием в названии, что она обозначает расход тепла на нагрев шихты за время зажигания τз.

В этой формуле отношение Qнагр./Qэф. представляет удельный расход газообразного топлива, выражаемый в м3/м2 поверхности шихты

V

6. Разность массовых концентраций углерода топлива в шихтах верхнего и нижнего слоев загрузки рассчитывают по формуле (18)

(18)

где C кг/м2 (19)

кг/м2 (19)

где Pст - удельный расход углерода топлива по реакциям взаимодействия с CO2 (6) и H2O (7), равный 0,536 кг/м3 (12:22,4 = 0,536); - количество CO2 + H2O, образующихся при сгорании топлива в зажигательном горне, м3/м3 (кг);

- количество CO2 + H2O, образующихся при сгорании топлива в зажигательном горне, м3/м3 (кг);

V

M

Признаки, отличительные от прототипа [2].

1. В основу способа расчета расхода топлива на зажигание и дополнительный нагрев положена оценка эффективной теплотворной способности этого топлива, которую рассчитывают как разность между низшей теплотой горения и количеством теплоты, расходуемой на эндотермические реакции (6) и (7), протекающие в нагретой части слоя (8).

2. В качестве характеристических параметров топлива используют низшую теплоту горения и количество CO2 и H2O, образующихся при его сгорании.

3. Затраты тепла на нагрев шихты под зажигательным горном рассчитывают по отношению массы шихты, нагреваемой до ≥1000oC с учетом затрат тепла на сушку (13) и (14).

4. Распределение топлива по слоям загружаемой шихты рассчитывают как разность массовых концентраций углерода топлива, равную затратам углерода топлива на реакции взаимодействия с CO2 и H2Oп, протекающих в верхнем слое шихты, нагретом горновыми газами до tш ≥ 1000oC. Величину разности ΔB рассчитывают по формуле (18).

Признаки, достаточные во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

1. Формула для расчета количества топлива на зажигание и дополнительный нагрев шихты (15).

2. Формула для расчета разности массовых концентраций углерода топлива в шихтах верхнего и нижнего слоев, загруженных на агломашину (18).

Пример: рассчитать параметры теплового режима спекания агломерационной шихты применительно к условиям аглофабрики АО "НЛМК".

I. Основные технологические параметры:

1. Тип агломашины: АКМ-312 с двухслойной загрузкой шихты.

2. Состав агломерационной шихты:

1) рудная часть: концентраторы ЛебГОКа 82,05% и КМА-руда 17,95%;

2) сырые флюсы: известняк 45,6%, доломитизированный известняк 54,4%; всего в шихте - 10,3%.

3. Конструкционные параметры зажигательного горна:

L - 10 м; B - 4,08 м; поверхность шихты под сводом зажигательного горна - 40,0 м2.

4. Температура зажигания 1150oC.

5. Скорость агломашины (Vа.м.) 3,5 м/мин.

6. Высота спекаемого слоя 400 мм (соотношение шихты по слоям загрузки 1: 1).

7. Насыпная плотность шихты γш - 1850 кг/м3.

8. Влажность окомкованной шихты 8,5%.

Условия расчета.

Расчет ведется для 5-и вариантов газообразных топлив (табл. 1):

1) природный газ

2) коксовый газ

3) доменный газ

4) смешанный газ I (12%) природного и 88% доменного газа)

5) смешанный газ II (25% коксового и 75% доменного газов)

Вариант "4" (смешанный газ I) соответствует условиям работы аглофабрики АО "НЛМК".

II. Основные характеристические параметры шихты и теплообменных процессов:

1) теплоемкость шихты Cш = 0,00095 МДж/(кг•oC);

2) температура нагретого слоя шихты tш = 1080oC;

3) значение коэффициента ξ = 0,85;

4) значение коэффициента R = 0,30.

III. Методика расчета.

1. Расчет количества и состава дымовых газов, образующихся при сгорании топлива ( α = 1,5).

Расчет выполняется по общепринятым стандартам [3, стр. 5-19]. Здесь укажем лишь формулы для расчета количества H2Oпар и CO2.

(20)

(20) 0,01(CO2 + CO + CH4 + 2CO2H6) (21)

0,01(CO2 + CO + CH4 + 2CO2H6) (21)

где H2, CO2, CO, CH4 и C2H6 - содержание соответствующих газов в топливах (табл. 1), %;

2α•0,048 - количество H2O, вносимое в дым влажным воздухом (f = 1%).

Результаты расчета сведены в табл. 2.

2. Затраты тепла на эндотермические реакции

CO2 + Cт -> 2CO - 166,32 МДж (6)

H2Oпар + Cт -> H2 + CO - 124,87 МДж (7)

Расчет ведется по формуле (8). Значение коэффициента ξ принимаем равным 0,85 (tш = 1080oC). Например, при зажигании природным газом затраты тепла составляют:

Qэ.р. = 0,85 (7,425 • 2,166 + 5,575 • 1,021) = 0,85 (16,0825 + 5,692) = 0,85 • 21,7746 = 18,504 МДж/м3,

где 2,166 и 1,021 - количество соответственно CO2 и H2Oп, образующихся при сгорании 1 м3 природного газа (табл. 2).

Рассчитанные таким образом значения Qэ.р. для других газообразных топлив приведены в табл. 3.

3. Расчет эффективной теплотворной способности газообразных топлив.

Расчет ведется по формуле (9). Значения Q

Qэф = 33,41 - 18,504 - 14,91 МДж/м3 (22)

Подобным же образом рассчитывают значения Qэф для других газообразных топлив (табл. 3).

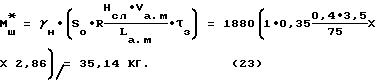

4. Расчет массы шихты, нагретой до tш ≥1000oC.

Расчет выполняется по формуле (10).

Эта величина действительна для всех пяти видов газообразных топлив.

5. Расчет количества тепла, расходуемого на сушку и нагрев шихты.

Расчет ведется по формуле (14) (24)

(24)

Как и значение M

Здесь следует еще раз указать, что величина Qнагр соотносится с продолжительностью нагрева шихты, выражаемой через τз.

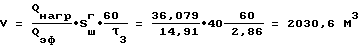

6. Расчет количества газообразного топлива, расходуемого на зажигание и дополнительный нагрев.

Расчет выполняется по формуле (15). Применительно к варианту с природным газом он имеет вид: (25)

(25)

Подобным образом выполняются расчеты для всех других видов топлив. Рассчитанные значения V и значения Qэ.р., Qэф, V,  для пяти вариантов газообразных топлив, используемых для зажигания и дополнительного нагрева шихты, приведены в табл. 3.

для пяти вариантов газообразных топлив, используемых для зажигания и дополнительного нагрева шихты, приведены в табл. 3.

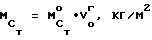

7. Расчет количества углерода твердого топлива, израсходованного на эндотермические реакции взаимодействия с CO2 и H2Oп.

Этот расчет выполним в два этапа. Сначала рассчитаем удельный расход углерода топлива по реакциям (6) и (7): (26)

(26)

Таков удельный расход углерода топлива при сжигании в зажигательном горне 1 м3 природного газа.

Для всех других топлив эти величины гораздо меньше (табл. 3).

Общее количество углерода твердого топлива, расходуемое за время зажигания, равно (27)

(27)

Подставив в это выражение соответствующие значения, получим значение величины  которые приведены в табл. 3.

которые приведены в табл. 3.

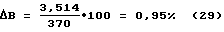

8. Расчет массовых концентраций углерода твердого топлива в шихтах верхнего и нижнего слоев (14) (28)

(28)

Подставим в эту формулу соответствующие значения для варианта с природным газом

где 370 - масса шихты верхнего слоя ( 1850 • 1 м2 • 0,200 м = 370), кг/м2

Результаты расчетов конечных величин для всех пяти вариантов газообразных топлив приведены в табл. 3. Их анализ показывает, что предлагаемый способ регулирования теплового режима спекания тесно указывает теплофизическую характеристику зажигательного топлива с распределением твердого топлива по слоям спекаемой шихты. Например, доменный и коксовые газы требуют наиболее высокой разности по содержанию топлива в шихтах верхнего и нижнего слоев загрузки: 3,71% и 2,11% соответственно. Минимальная разность приходится на вариант с использованием природного газа 0,87%.

Таким образом, предложенный способ позволяет произвести предварительную оценку проектируемому варианту применения газообразного топлива для зажигания и дополнительного нагрева шихты при производстве офлюсованного агломерата и сформулировать требования к составу смешанного газа в зависимости от технологического режима спекания, например, высоты слоя, способа загрузки, состава шихты и т.п.

Источники информации

1. Патент 1790616. кл. C 22 B 1/16, 1993.

2. Авторское свидетельство 1291614, кл. C 22 B 1/16, 1987.

3. Теплофизические свойства топлив и шихтовых материалов черной металлургии. Справочник /В.М.Бабошин, Е.А.Кричевцов, В.М.Абзалов, Я.М.Щелоков. - М. : Металлургия, 1982, 152 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1993 |

|

RU2040559C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114190C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1999 |

|

RU2154790C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114188C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1999 |

|

RU2148091C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2114191C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1997 |

|

RU2112056C1 |

Использование: изобретение относится к термическим способам окускования железных руд и тонкозернистых концентратов и может быть использовано при спекании руд и концентратов цветных металлов. Сущность: тепловой режим спекания регулируют расходом топлива на зажигание и дополнительный нагрев и разностью массовых концентраций углерода твердого топлива в шихтах верхнего и нижнего слоев, численные значения которых рассчитывают по формулам, приведенным в тексте описания изобретения. Эффективную теплотворную способность топлива рассчитывают как разность между низшей теплотой горения и количеством тепла, которое расходуется на эндотермические реакции взаимодействия углерода твердого топлива в шихте с СO2 и H2Oпар. Технический результат заключается в снижении энергетических затрат на процесс сжигания, увеличении удельной производительности агломашин и повышении качества агломерата. 3 табл.

Способ производства офлюсованного агломерата, включающий загрузку окомкованной шихты на агломашину двумя слоями с различным содержанием топлива, зажигание и дополнительный нагрев, спекание и регулирование его теплового режима, отличающийся тем, что тепловой режим регулируют расходом топлива на зажигание и дополнительный нагрев, определяемым по формуле: Qэф = Q

Qэф = Q

где V - расход топлива на зажигание и дополнительный нагрев, м3(кг)/ч;

Qнагр - количество тепла, расходуемое на сушку и нагрев шихты до температуры tш ≥ 1000oС за время пребывания ее под зажигательным горном τ3б МДж/м2;

Qэф - эффективная теплотворная способность топлива, сжигаемого в зажигательном горне, МДж/м3(кг);

S

τ3 - продолжительность зажигания, мин;

Q

Qэ.р - количество тепла, расходуемое на эндотермические реакции взаимодействия CO2 и H2Oпар. с углеродом твердого топлива в шихте, нагретой до tш ≥ 1000oС, МДж/м3; и разностью массовых концентраций углерода в шихтах верхнего и нижнего слоев

где ΔB - разность массовых концентраций углерода твердого топлива в шихтах верхнего и нижнего слоев, %;

Mст - количество углерода твердого топлива, расходуемое на реакции взаимодействия с CO2 и H2Oпар, содержащихся в продуктах горения топлива, кг/м3;

M

| SU, 1291614, A, 1987 | |||

| SU, 1790616, A, 1993 | |||

| JP, 58-24493 A, 1983 | |||

| JP, 56-30382, A, 1981 | |||

| Сб | |||

| "Получение, обработка и свойства стали и чугуна", - Тула: 1977, с.52-62. |

Авторы

Даты

1998-12-27—Публикация

1997-06-04—Подача