Изобретение относится к способам термического окускования железных руд и концентратов и может быть использовано при агломерации руд и концентратов цветных металлов.

Известен способ подготовки агломерационной шихты к спеканию, по которому топливо смешивают с флюсом, увлажняют и окомковывают. Флюс, например, известняк, имеет крупность 0,2 - 0,5 мм. К топливу его добавляют в количестве 5 - 20% от общего количества в агломерационной шихте [1].

Недостатком этого способа является низкая эффективность в реализации поставленной цели: увеличение удельной производительности агломашины при снижении расхода топлива на спекание. Это объясняется тем, что и флюс (известняк), и топливо относятся к категории материалов с низкой комкуемкостью. Поэтому гранулы из них при смешивании с остальными компонентами шихты под влиянием механических воздействий почти полностью разрушаются. В результате остается влияние только одного фактора - боле тонкого измельчения флюсов. Это положительно влияет на выход годного и качество агломерата, но не оправдывает больших капитальных затрат на организацию дополнительной транспортной линии с окомкованием топлива и флюсов.

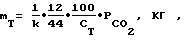

Наиболее близким к предлагаемому является способ [2], сущность которого заключается в следующем: 100% флюсов в виде карбонатных пород и часть твердого углеродистого топлива совместно измельчают в агрегатах активного ударного действия до крупности меньше 3 мм при содержании фракции менее 0,10 мм - 20 - 50%. Количество топлива в смеси рассчитывают по формуле:

где

mт - количество топлива в смеси кг/(сух)/кг(сух) флюсов;

k - коэффициент, учитывающий активную поверхность частиц топлива, равный 0,30 - 0,50;

Cт - содержание углерода в топливе, %; - количество CO2 в 1 кг флюсов, кг.

- количество CO2 в 1 кг флюсов, кг.

Влажность смеси регулируют путем ввода в неизмельченную смесь негашеной извести из расчета 3,12 кг CaOсв на 1 кг воды сверх 7%.

Способ предусматривает два варианта измельчения смеси: в одну и две стадии. При первом варианте измельчение осуществляют в одну стадию в агрегатах активного ударного действия. При втором варианте - в две стадии: на первой смесь измельчают в молотковых дробилках, на второй - в дезинтеграторе или дисмембраторе.

Этот способ спекания шихты прошел крупномасштабное промышленное апробирование и внедрен на аглофабрике АО "НЛМК" как новая технология производства низкозакисного агломерата [3]. Его экономическая эффективность выражается в снижении удельного расхода топлива на спекание (1,1 кг/т агломерата) и в уменьшении удельного расхода кокса на выплавку чугуна (4 кг/т чугуна). Последнее обусловлено значительным повышением горячей прочности агломерата: при восстановлении в области температур до 800oC опытный агломерат на 40 - 60% разрушается меньше, чем обычный.

Недостатком этого способа является то, что механическая прочность агломерата (ГОСТ 151347-77) практически не повышается, а его восстановимость даже снижается на 9,1%. Это ограничивает объем внедрения способа [2] в производство.

Задачей изобретения является увеличение технико-экономической эффективности агломерационного производства за счет повышения удельной производительности агломашин, снижения удельного расхода топлива, повышения качества агломерата и уменьшения загрязнения окружающей среды.

Реализация заявляемого способа обеспечивает:

1) повышение удельной производительности агломашин на 25 - 45%;

2) снижение удельного расхода топлива на 5 - 7%;

3) повышение восстановимости агломерата на 10 - 12,5% (ГОСТ 17212-84);

4) повышение прочности агломерата при восстановлении на 50 - 74,0% (ГОСТ 19575.84);

5) повышение механической прочности агломерата на 10,0 - 25% (ГОСТ 15137-77);

6) снижение количества отходящих газов, выбрасываемых в атмосферу, на 5 - 10%.

Существенные признаки, характеризующие изобретение:

1. Сырые флюсы, твердое топливо и негашеную известь измельчают до крупности < (0,10 - 0,16) мм при содержании класса < 0,050 мм ≥ 85%.

2. Количество твердого топлива в совместно измельчаемой смеси составляет ≥ 50% от общего расхода на спекание.

3. Количество негашеной извести в совместно измельчаемой смеси удовлетворяет условию, чтобы влажность смеси не превышала 5% (Wсм≤ 5%).

4. Измельченную топливно-флюсовую смесь (ТФС) вводят в шихту либо в виде окомкованной массы с параметрами:

Максимальный размер - 10 мм

Содержание класса < 1,25 мм - 5 - 10%

Содержание класса > 5 мм - 15 - 30%,

либо в виде порошкообразной массы.

5. Шихту после ввода ТФС смешивают и окомковывают до крупности < 20 мм при содержании классов < 2,5 мм и > 10 мм соответственно 10 - 30% и 10 - 20%.

6. Расход топлива на спекание удовлетворяет условию получения агломерата с содержанием FeO = 6 - 10%.

Признаки, отличительные от прототипа [2]:

1. Смесь из сырых флюсов, топлива и негашеной извести измельчают до крупности < (0,10 - 0,16) мм при содержании класса < 0,050 мм ≥ 85%.

2. Количество твердого топлива в совместно измельчаемой смеси составляет ≥ 50% от общего расхода на спекание.

3. Количество негашеной извести в совместно измельчаемой смеси из флюсов и топлива удовлетворяет условию, чтобы влажность смеси не превышала 5% (Wсм ≤ 5%).

4. Измельченную топливно-флюсовую смест (ТФС) используют по двум вариантам:

в окомкованном виде с параметрами:

Максимальная крупность - 10 мм

Содержание класса 1,25 мм - 5 - 10%

Содержание класса 5 мм - 15 - 30%

и в неокомкованном: в виде порошкообразной массы.

5. Всю шихту окомковывают до крупности < 20 мм при содержании классов < 2,5 мм и > 10 мм соответственно 10 - 30% и 10 - 20%.

6. Расход топлива на спекание удовлетворяет условию получения агломерата с содержанием FeO в пределах 6 - 10%.

Признаки, достаточные во всех случаях, на которые распространяется испрашиваемый объем правовой охраны:

1. Смесь из сырых флюсов, топлива и негашеной извести измельчают до крупности < (0,10 - 0,16) мм при содержании класса < 0,050 мм ≥ 85%.

2. Количество твердого топлива в совместно измельчаемой смеси составляет ≥ 50% от общего расхода на спекание.

3. Количество негашеной извести в совместно измельчаемой смеси удовлетворяет условию, чтобы влажность смеси не превышала 5% (Wсм ≤ 5%).

4. Измельченную смесь вводят в шихту либо в виде окомкованной массы с параметрами по гранулометрическому составу:

Максимальный размер - 10 мм

Содержание класса < 1,25 мм - 5 - 10%

Содержание класса > 5 мм - 15 - 30%

либо в виде порошкообразной массы.

5. Всю шихту окомковывают до крупности < 20 мм при содержании классов < 2,5 мм и > 10 мм соответственно 10 - 30% и 10 - 20%.

6. Расход топлива на спекание удовлетворяет условию получения агломерата с содержанием FeO в пределах 6 - 10%.

В основу заявляемого способа спекания офлюсованного агломерата положены термодинамические и кинетические звакономерности физико-химических процессов на стадии твердофазных превращений. Предложенная технология подготовки шихты путем тонкого совместного измельчения флюсов и топлива принципиально меняет их аутогезионные свойства. Частицы известняка, доломита, коксика, антрацита т. п. материалов, используемых в качестве флюсов и топлива, при измельчении до размеров < 0,050 мм (85% и больше) приобретают высокие комкующие свойства [4, 5] . Они становятся способными окомковываться с образованием довольно прочных гранул, способных сохранять свою структуру при смешивании с шихтой, а при окомковании выполняют роль зародышей грануляции.

Если же измельченную смесь вводят в шихту в виде порошкообразной массы, то частицы флюсов и топлива в измельченной смеси благодаря изменению формы и поверхностных свойств равномерно распределяются по классам гранул окомкованной шихты и по толщине гранул.

Теплофизические и физико-химические свойства частиц размеров < 0,050 мм принимают такие характеристики, что совершенно меняются кинетические закономерности химических реакций горения топлива, диссоциации карбонатов и взаимодействия твердых фаз. Например, такие процессы как диссоциация карбонатов (CaCO3 ----> CaO + CO2; MgCO3 ---> MgO + CO2) и горение углерода (C + O2 ---> CO2; C + 1/2 O2 ---> CO) идут по всей толщине этих частиц. Роль факторов тепло- и температуропроводности снизилась настолько, что инкубационные периоды этих реакций не стали занимать сколько-нибудь существенного значения. В результате этого значительно увеличилось время для твердофазных реакций, в результате которых формируется связка агломерата. Принципиальное отличие в механизме образования связки в структуре агломерата заключается в том, что первичной жидкой фазой являются силикаты железа, в расплаве которых растворяется CaO. При заявляемой технологии образование силикатов кальция на стадии твердофазных реакций сводится к минимуму. За счет тонкого измельчения топлива и тесного контакта его с рудными частицами шихты реакции окисления магнетита сводятся к минимуму, но активно развиваются реакции восстановления трехвалентного железа (Fe3+) до двухвалентного (Fe2+)

Fe3O4 + C(CO) ---> 3FeO + CO(CO2),

Fe2O3 + C(CO) ---> 2FeO + CO(CO2)

Закись железа взаимодействует с SiO2 пустой породы с образованием фаялита - FeSiO4, в котором растворяется оксид кальция. Такая последовательность образования связки в структуре агломерата сводит к минимуму образование силикатов кальция вида ларнита Ca2SiO4 и волластонита CaSiO3. Последние оказывают самое неблагоприятное влияние на металлургические свойства агломерата за счет модификационных превращений при охлаждении.

Исследование шлифов агломерата, спеченного по заявляемой технологии, показало, что его структура принципиально отличается от структуры обычного агломерата. Это отличие заключается в том, что каркас опытного агломерата сложен практически из одних кристаллов магнетита. Размеры этих кристаллов во много раз меньше кристаллов магнетита, образующих каркас обычного агломерата. Связка у опытного агломерата имеет вид тонких прослоек,обволакивающих практически все кристаллы магнетита. У обычного агломерата аморфная масса занимает большие объемы и нередко принимает участие в образовании каркаса.

Подобное изменение в структуре агломерата имеет место при спекании по способу [2]. Однако это изменение не столь существенно, как это имеет место при заявляемом способе.

Обоснование регламентируемых параметров

1. Регламентируемая крупность измельчения (< 0,10 - 0,16%) мм при содержании класса < 0,050 мм ≥ 85% продиктована требованием радикального изменения стрктурных и текстурных характеристик флюсов и топлива. При размере частиц < 0,050 мм реакционные свойства этих материалов резко возрастают. Это происходит как вследствие многократного увеличения удельной поверхности (с 0,5 - 1,5 м2/на 1 кг до 8 - 10 м2/на 1 кг), так и изменения формы частиц.

При обозначенных значениях крупности флюсы и топливо приобретают способность окомковываться с образованием прочных гранул, способных не разрушаться при перегрузках, смешивании с шихтой и при окомковании.

2. Нижний предел количества совместно измельченного топлива ≥ 50% отвечает условию, когда эффективность заявляемого способа проявляется наиболее заметно.

Верхний предел по количеству совместно измельченного топлива не регламентируют. Наибольшая эффективность достигается при условии, когда на совместное измельчение направляют все топливо, которое требуется для спекания шихты. Однако осуществить такую технологию возможно лишь при высокой культуре производства, когда соблюдаются технологические режимы на всех этапах подготовки шихты. Особенно важно высокое качество усреднения сырых материалов. Если этого нет, то какое-то количество топлива готовят по обычной технологии до крупности < 3 мм и загружают в топливные бункеры шихтового отделения для оперативного управления тепловым режимом спекания.

3. Регламентируемая влажность смеси (≤ 5%) отвечает ее оптимальным реологическим свойствам (по сыпучести и слеживаемости). Превышение этой величины нежелательно по причине усиления слеживаемости в бункере.

Минимальную величину по влажности не регламентируют. Она определяется количеством извести, используемой в аглошихте. Излишняя "сухость" не рекомендуется, так как это усиливает пылеобразование при перегрузках.

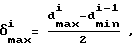

4. Гранулометрический состав измельченной смеси соответствует гранулометрическому составу окомкованной шихты при соблюдении требований высокой эффективности окомкования. С точки зрения качества агломерата накатывание больших слоев шихты (по толщине) на гранулы измельченной смеси нецелесообразно. Наиболее выгодным оказывается такая структура шихты, когда гранулы измельченной смеси при окомковании образуют гранулы шихты на один класс выше, но не больше. Например, гранулы измельченной смеси класса 1,25 - 2,5 мм при окомковании образуют гранулы шихты класса 2,5 - 5 мм. В этом случае максимальные толщины накатанных слоев равны:

где

d

d

5. Регламентирование содержания FeO в агломерате в пределах 6 - 10% обусловлено тем, что при высоком расходе топлива, когда FeO >> 10%, влияние заявляемого способа на качество агломерата резко снижается. Это объясняется тем, что при высоких значениях расхода топлива агломерат приобретает литую структуру, где не прослеживается характер твердофазных реакций.

Заявляемый способ осуществляют следующим образом.

В корпус измельчения направляют сырые флюсы (100% от общего количества), ≥ 50% от общего расхода топлива (коксик, антрацит, уголь) и негашеную известь.

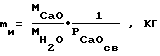

Количество негашеной извести задают столько, чтобы связать гигроскопическую влагу, поступающую с топливом и флюсом, оставив количество свободной воды не более 5% по отношению всей массы смеси. Для связывания 1 кг воды требуется 3,12 кг CaOсв.

Измельчение осуществляют в шаровых мельницах сухого помола или в молотковых роторных дробилках с воздушной классификацией.

Измельченную смесь направляют на окомкование (по способу 1),а после окомкования - в бункеры шихтового отделения. Из бункеров с помощью питателей, например, выбрационного действия окомкованную смесь дозируют на сборный шихтовый конвейер. Дозирование осуществляют с помощью весоизмерительных устройств. Расход окомкованной измельченной смеси удовлетворяет требованиям получения агломерата с заданными параметрами по основности и содержанию FeO.

При условии высокой стабильности поступления сырых материалов и хорошем качестве усреднения представляется возможным все топливо, которое требуется для спекания, направить на совместное измельчение с флюсами. В этом случае достигается наибольший эффект от заявляемого способа.

Если технологический режим неустойчив и требуется частое изменение расхода топлива, то целесообразно не все топливо направлять на совместное измельчение, оставив часть его (5 - 15%) для оперативного регулирования теплового режима спекания. Окомкование измельченной смеси осуществляют либо в барабанных окомкователях, либо в чашевых грануляторах. Заданную крупность достигают путем оптимизации влажности.

После ввода окомкованной ТФС шихту смешивают, окомковывают и направляют в загрузочные бункеры на агломашину. Режим окомкования шихты регулируют изменением влажности, достигая заданного гранулометрического состава.

При вводе измельченной ТФС в виде порошкообразной массы (способ 2) параметры окомкованной шихты не изменяют.

Апробирование заявляемого способа производилось в лаборатории ЛГТУ, расположенной на территории аглофабрики АО "НЛМК". Сырьевые условия и газодинамический режим спекания были максимально приближены к промышленным условиям этой аглофабрики. Рудная часть шихты состояла: стойленская окисленная руда 18,1%, смесь концентратов (из магнетитовых железистых кварцитов КМА - Ст. ГОК, ЛЕбГОК, КМА-руда) 63,6% и железосодержащие отходы 18,3%.

В качестве флюсов использовали известняк Студеновского и доломитизированный известняк Данковского месторождений в соотношении 1:1 (по массе).

Топливом служили коксик и антрацитовый штаб: Cгор = 80,5%, S = 0,73%, V = 1,5%.

Химический состав агломерата, %: Feобщ. 57,3 - 57,6; FeO 5 - 11; SiO2 7,00 - 7,42; CaO 8,90 - 9,10; Al2O3 0,90 - 1,10; MgO 1,57 - 1,83; CaO/SiO2 1,20 - 1,27.

Основные технологические особенности проведения опытов.

1. Измельчение ТФС осуществляли в шаровой мельнице промышленного типа 1500 • 1600 мм.

2. Количество негашеной извести в ТФС добавляли, исходя из условия связывания гигроскопической воды, превышающей 5%.

Пример расчета: количество ТФС 100 кг, влажность 6%.

Избыточная влага сверх регламентируемого уровня составляет 1% или 1 кг. Для связывания этого количества воды требуется

где

MCaO и  - молярные массы CaO и H2O;

- молярные массы CaO и H2O; - содержание CaOсв в извести (доли).

- содержание CaOсв в извести (доли).

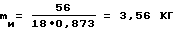

При содержании в извести CaOсв = 87,3% ее расход составляет

Эта величина отвечает условию максимально допустимой влажности измельченной смеси: 5%.

3. Измельченную смесь окомковывали на тарельчатом окомкователе (D = 1 м). Пределы изменения влажности смеси составляли 7,5 - 9,0%.

4. Смешивание и окомкование шихты осуществляли также на тарельчатом грануляторе. Регламентировали влажность и продолжительность окомкования. Влажность изменяли в пределах 8,5 - 10,5%, продолжительность окомкования выдерживали постоянной - 5 мин.

5. При загрузке окомкованной шихты в спекательную чашу соблюдали условия по сегрегации, которые имеют место при однослойной загрузке шихты на агломашину. Для этого окомкованную шихту по наклонному желобу ссыпали на конус, который делили по высоте на 3 части, соответствующие по массе как 1:2:1. Шихту из нижней части конуса загружали нижним слоем, из серединной части - вторым слоем и шихту из верхней части - верхним слоем. При такой загрузке структура слоя в аглочаше довольно близко воспроизводила структуру слоя шихты на агломашине N 1 АО "НЛМК", на которой осуществлена однослойная загрузка.

Масса загруженной шихты составляла 49,5 - 51,5 кг. Высота слоя 500 мм. Зажигание шихты осуществляли смесью доменного, коксового и природного газов.

Механическая обработка спека по условиям разрушения и гранулометрическому составу годного имитировала промышленные условия аглофабрики АО "НЛМК". Выход годного определяли на стадии образования "бункерного" и "скипового" агломератов. Последний подвергали стабилизации. Динамика изменения выхода годного по стадиям обработки спека служила показателем спека и агломерата.

Годный - "скиповый" испытывали на прочность (ГОСТ 15137-77), восстановимость (ГОСТ 17212-84) и прочность при восстановлении (ГОСТ 19575-84).

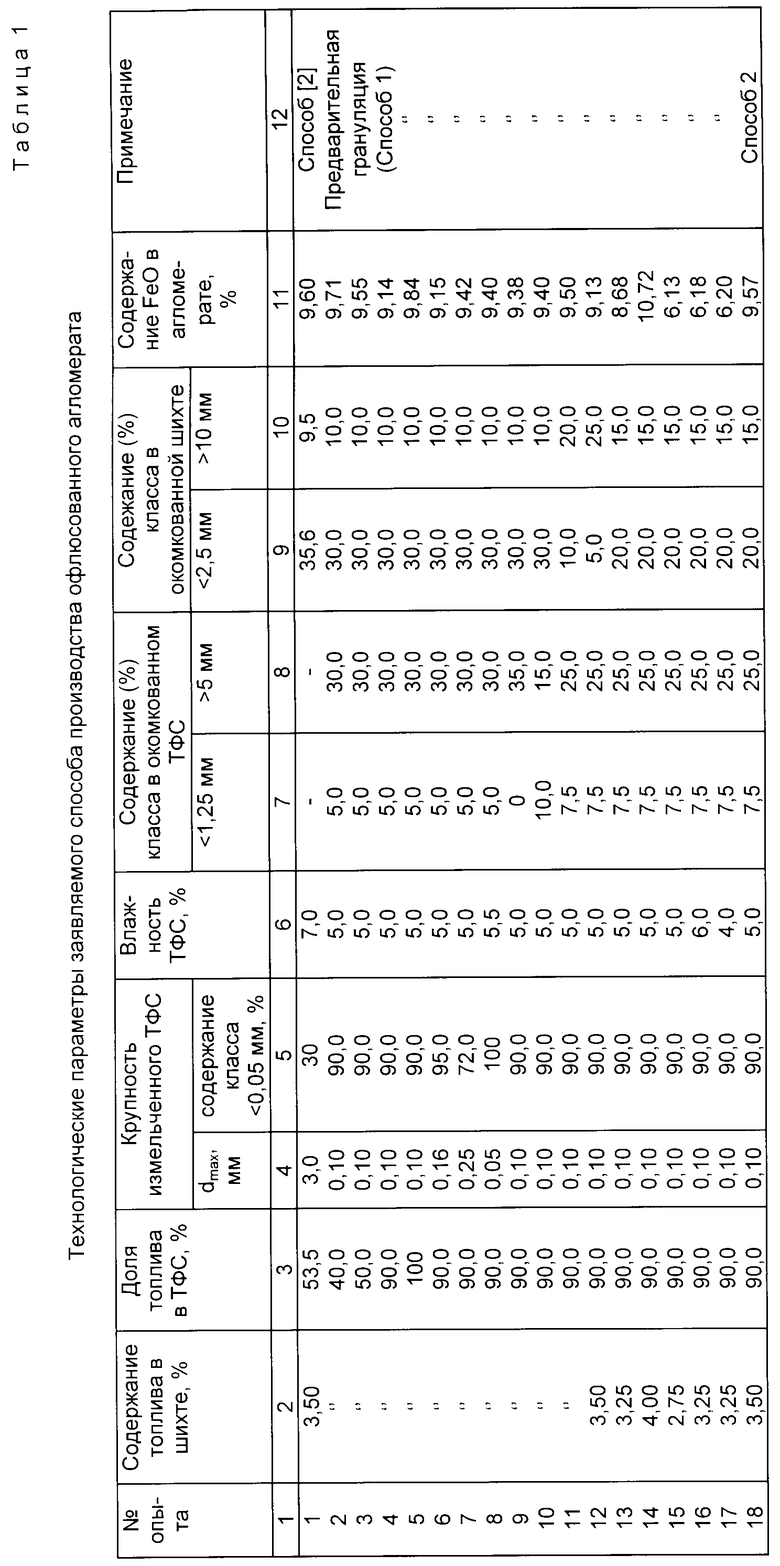

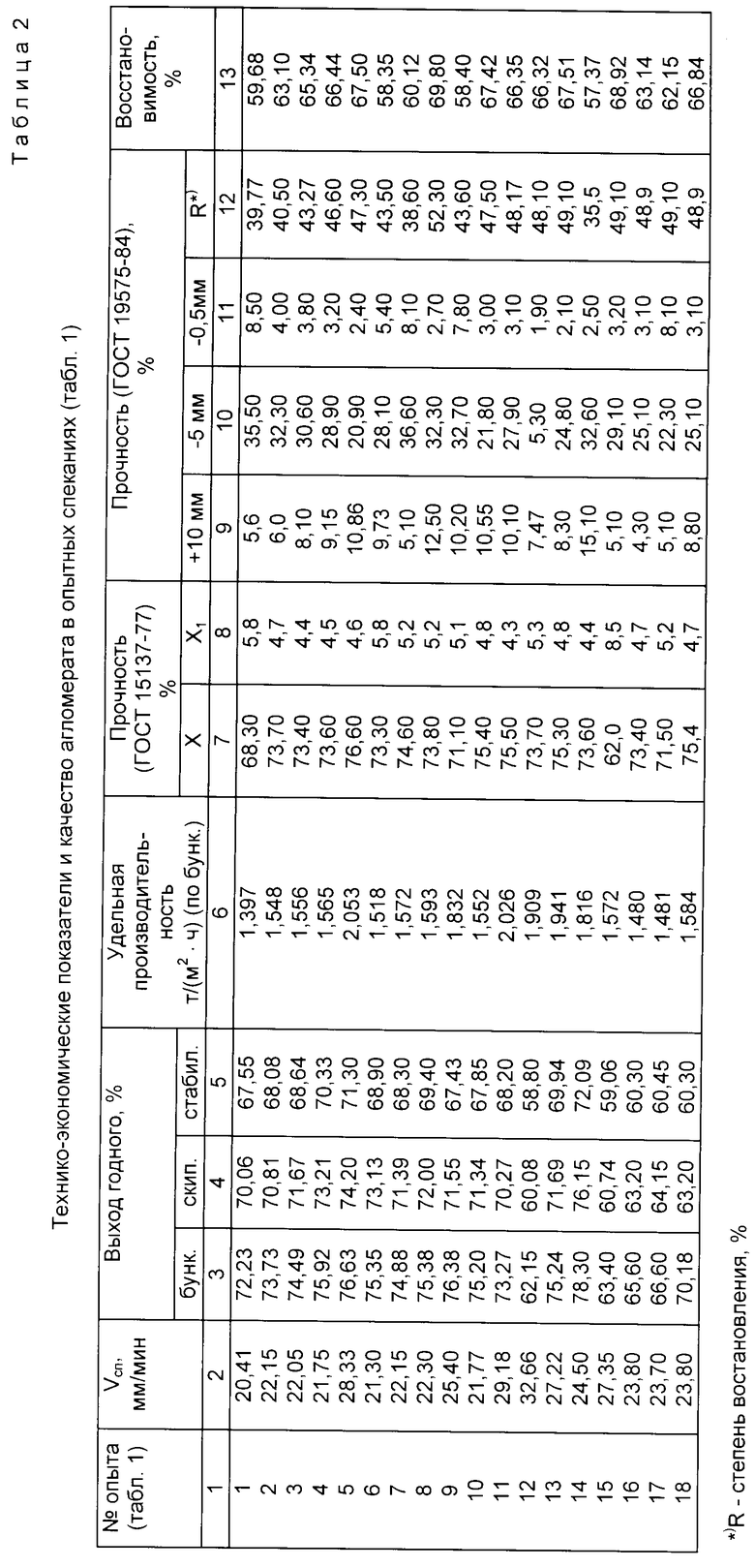

В табл. 1 приведены технологические параметры лабораторных спеканий, охватывающих граничные значения параметров заявляемого способа. Показатели спекания этих опытов приведены в табл. 2. Здесь опыт N 1 соответствует по параметрам технологии прототипу [2]. Опыты 2, 3, 4 и 5 иллюстрируют влияние количества топлива, задаваемого на совместное измельчение с флюсами; опыты 6, 7 и 8 - влияние крупности измельчения; опыты 9 и 10 - влияние крупности окомкованной ТФС; опыты 11 и 12 - влияние крупности окомкованной шихты; опыты 13 и 14 - влияние общего расхода топлива (критерий - содержание FeO а агломерате); опыты 16 и 17 - влияние влажности измельченной смеси. Опыт 18 иллюстрирует эффективность заявляемого способа по варианту, когда ТФС не окомковывают (способ 2).

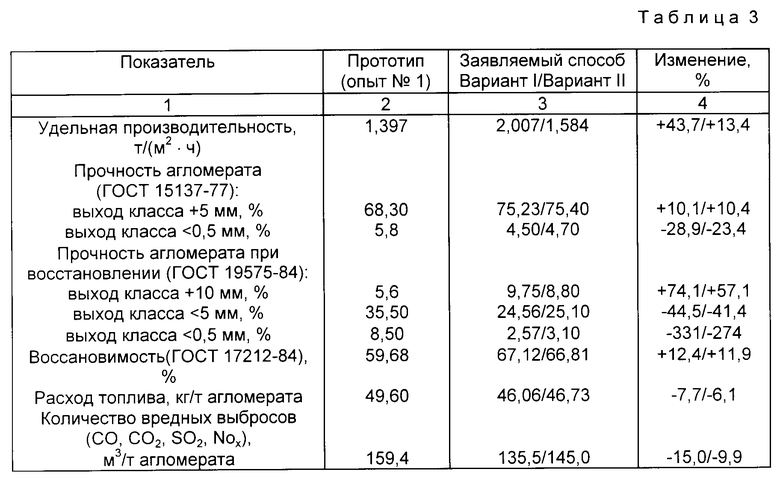

Эффективность заявляемого способа определена по результатам опытов 5, 11 и 13, параметры которых соответствуют регламентированным значениям по способу 1. Количественная оценка эффективности приведена ниже.

Технологические параметры и технико-экономические показатели и качество агломерата в опытных спеканиях приведены в табл. 1, 2.

Анализ представленных данных позволяет заключить, что заявляемый способ производства офлюсованного агломерата имеет большие преимущества по сравнению с прототипом. Эти преимущества относятся ко всем показателям, отражающим технико-экономическую эффективность агломерационного производства и качество агломерата. Последнее обспечит снижение удельного расхода кокса на выплавку чугуна и прирост производительности доменных печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| СПОСОБ СУШКИ ТОНКОИЗМЕЛЬЧЕННОГО ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2425155C2 |

Использование: изобретение относится к термическим способам окускования железных руд и концентратов и может быть использовано при агломерации руд в черной и цветной металлургии. Сущность изобретения: смесь из сырых флюсов в виде карбонатных пород, более 50% от необходимого количества для спекания твердого топлива и негашеной извести в количестве, обеспечивающем влажность смеси ≤ 5%, измельчают до крупности меньше < 0,10 - 0,16 мм при содержании класса < 0,05 мм больше 85%, окомковывают до крупности < 10 мм при содержании классов < 1,25 мм и > 5 мм соответственно 5 - 10% и 15 - 30%, вводят в шихту, которую смешивают и окомковывают до крупности < 20 мм при содержании классов < 2,5 мм и > 10 мм соответственно 10 - 30% и 10 - 20%. При этом расход топлива удовлетворяет условию получения агломерата с содержанием FeO в пределах 6 - 10%. Способ предусматривает вариант использования измельченной смеси в виде порошкообразной массы. Параметры окомкованной шихты и требования по тепловому режиму спекания при этом остаются такими же, как и при вводе ее в окомкованном виде. 3 табл.

Способ производства офлюсованного агломерата, включающий предварительное измельчение смеси, состоящей из 100% сырых флюсов, необходимых для агломерации и представленных карбонатной горной породой, части твердого топлива и негашеной извести, ввод компонентов смеси в агломерационную шихту, смешивание, окомкование и спекание, отличающийся тем, что количество негашеной извести в измельченной части смеси устанавливают из условия обеспечения влажности смеси ≤ 5%, а количество твердого топлива составляет более 50% от общего расхода топлива на спекание, который устанавливают из условия получения агломерата с содержанием FеО 6 - 10%, при этом смесь измельчают до крупности < 0,10 - 0,16 мм при содержании класса < 0,050 мм ≤ 85% и вводят в агломерационную шихту либо в порошкообразном виде, либо смесь предварительно окомковывают до крупности < 10 мм при содержании классов < 1,25 мм и > 5 мм, соответственно 5 - 10% и 15 - 30%, а окомкование агломерационной шихты осуществляют до крупности < 20 мм при содержании классов < 2,5 мм и > 10 мм соответственно 10 - 30% и 10 - 20%.

Авторы

Даты

1998-05-10—Публикация

1997-03-19—Подача