Изобретение относится к области машиностроения, к технологическому оборудованию для прокладки оптоволоконного кабеля (ОВК) на существующие провода линий электропередач (ЛЭП).

Известна машина для укладки световодного кабеля на провода ЛЭП (по заявке N 62-58801, Япония), которая подвешивает световодный (оптоволоконный) кабель на провод и закрепляет его с помощью специальных спиральных элементов. Она состоит из катушки с кабелем, подвешиваемой на провод, направляющей трубы, расположенной на тележке вблизи несущего провода. Позади катушки размещена тележка со спиральными элементами. Кабель, сматываемый с бобины, пропускают через направляющую трубу и прикрепляют к проводу спиральными элементами.

Недостатки конструкции - сложность и малая надежность крепления кабеля.

Известна машина, укладывающая кабель методом его намотки на провода существующих линий электропередач (см. патент N 61-32803, Япония), состоящая из намоточного устройства и его буксировщика. Намоточное устройство снабжено автоматическим компенсирующим противовесом, который обеспечивает уравновешивание катушки с размещенным на нем оптоволоконным наматываемым кабелем.

Известно аналогичное устройство по заявке N 2-27643, Япония, а также конструкция намоточного агрегата фирмы FOCAS, Великобритания. Причем последнее представляет собой намоточный агрегат, устанавливаемый на несущий привод ЛЭП и состоящий из корпуса с установленной на нем повторной рамой с кабельной катушкой, соединенной кинематической передачей с приводным роликом, тормоз и сцепное устройство, соединяющее корпус с буксировщиком, содержащим двигатель внутреннего сгорания, соединенный кинематической передачей с тяговым роликом. Причем возможно использование намоточного агрегата без буксировщика. В этом случае тяговое усилие обеспечивается вручную, натягиванием буксирного троса. Сопоставительный анализ перечисленных аналогов позволяет сделать вывод о том, что конструкторское решение фирмы FOCAS может служить прототипом.

Задача, решаемая предлагаемым устройством, заключается в уменьшении его габаритов и массы, а также повышении безопасности и удобства эксплуатации. Выполнение поставленной задачи достигнуто в предлагаемой конструкции следующим образом.

Агрегат для укладки оптоволоконного кабеля (ОВК) на воздушную линию электропередач содержит механизм для укладки кабеля и его буксировщик. Механизм для укладки кабеля содержит корпус с установленной на нем поворотной относительно несущего провода рамой, соединенной кинематической передачей с приводным роликом, тормоз и сцепное устройство, соединяющее его с буксировщиком, причем приводной ролик снабжен устройством блокировки заднего хода, например, храповым механизмом, а кинематическая передача выполнена в виде конической пары, выходная ось которой соединена с цилиндрической парой, большая шестерня которой выполнена разъемной с откидным сектором и жестко закреплена на поворотной раме, причем на последней установлена ступица с возможностью вращения на оси, перпендикулярной несущему проводу, снабженная тормозом и устройством крепления катушки с кабелем. В задней части поворотной рамы установлен направляющий аппарат (устройство) для кабеля, а в передней части корпуса - сцепное устройство, выполненное в виде продольных направляющих, установленных на корпусах механизма для укладки кабеля и буксировщика, снабженное крюком, опорным и тормозным роликами, а также встроенным домкратом. Поворотная рама снабжена подвижным противовесом, установленным на штанге и соединенным гибкой тягой с механизмом перемещения противовеса. Буксировщик агрегата содержит корпус, двигатель внутреннего сгорания, соединенный кинематической передачей с ведущим роликом, сцепное устройство для связи с механизмом укладки, снабженное прижимным роликом, механизм остановки, катушку со страховочным фалом для ручной буксировки и систему управления в виде специального автомата, причем корпус буксировщика выполнен в виде вертикальной полой балки, в нижней части которой установлен двигатель внутреннего сгорания, кинематически связанный с тяговым роликом, взаимодействующим с несущим приводом, и с автоматом управления, взаимодействующим с дроссельной заслонкой двигателя внутреннего сгорания, с зубчатой муфтой соединения тягового ролика с двигателем или корпусом и с замком механизма выброса страховочного фала. Устройство снабжено также тормозным башмаком для санкционированной остановки в заданном месте на проводе.

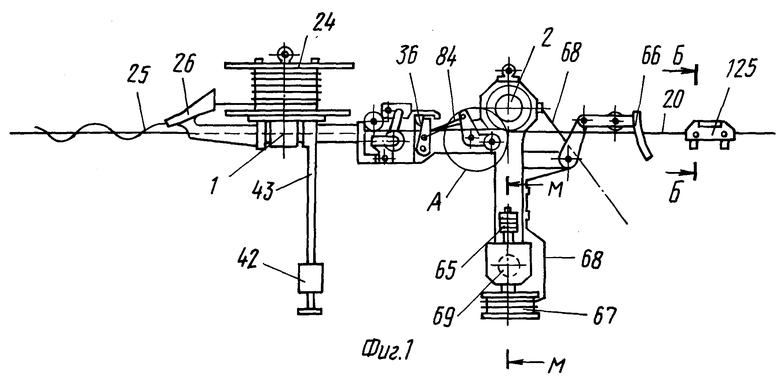

Сущность изобретения поясняется чертежами и кинематической схемой устройства.

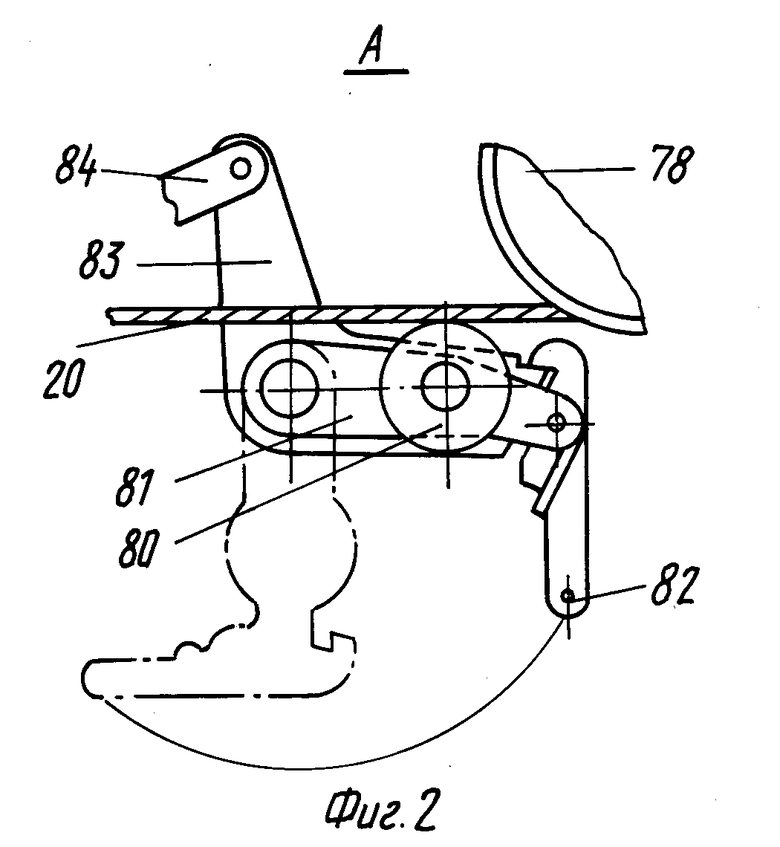

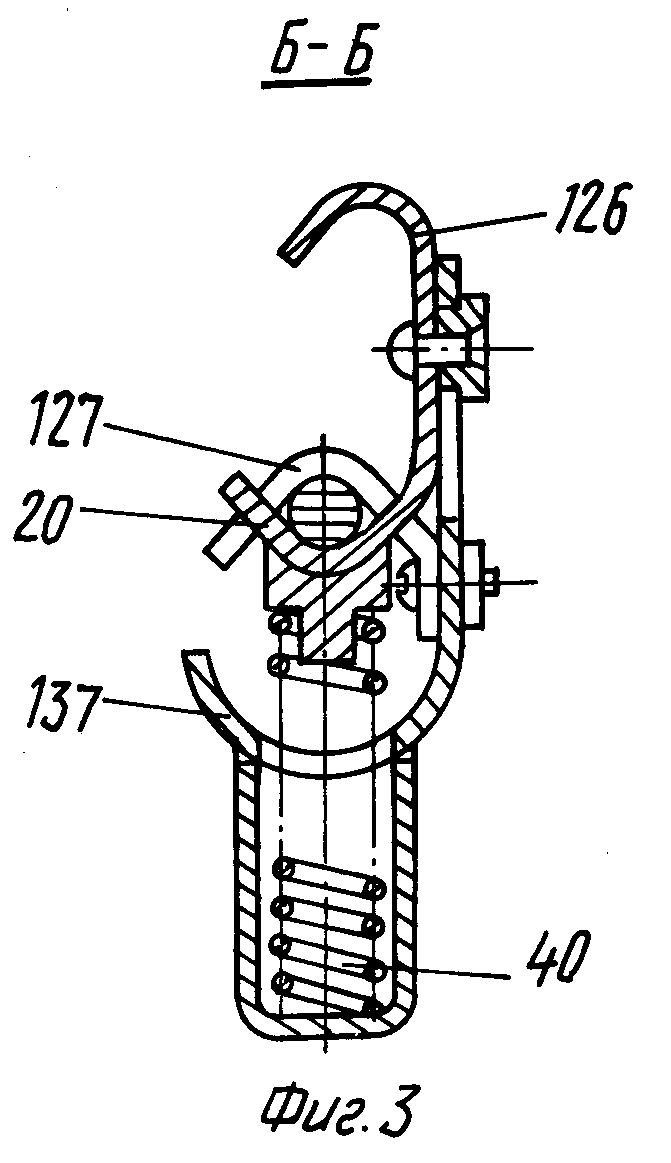

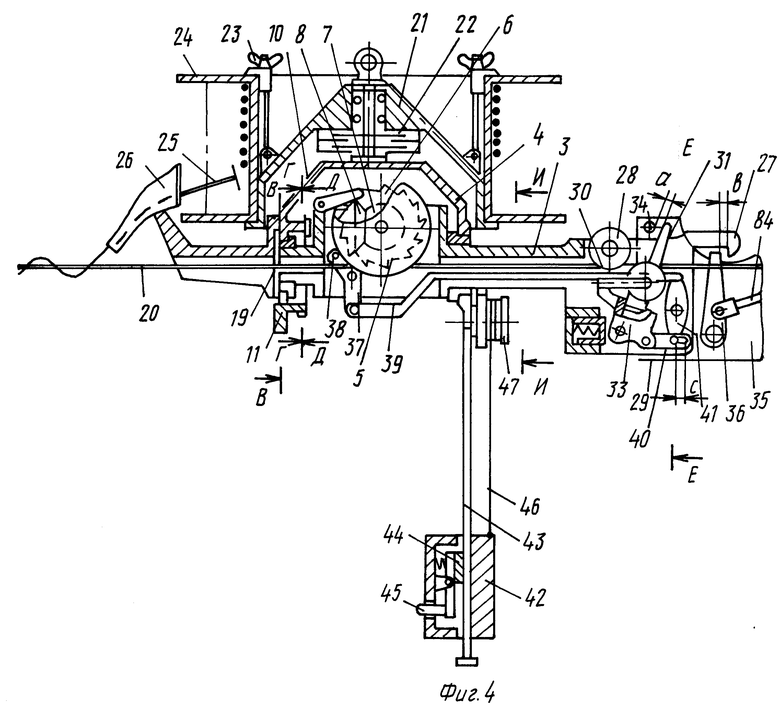

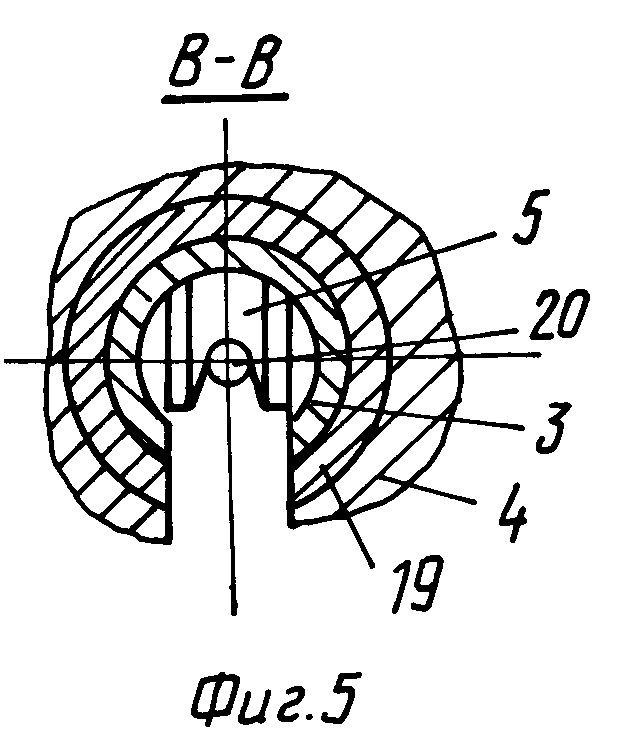

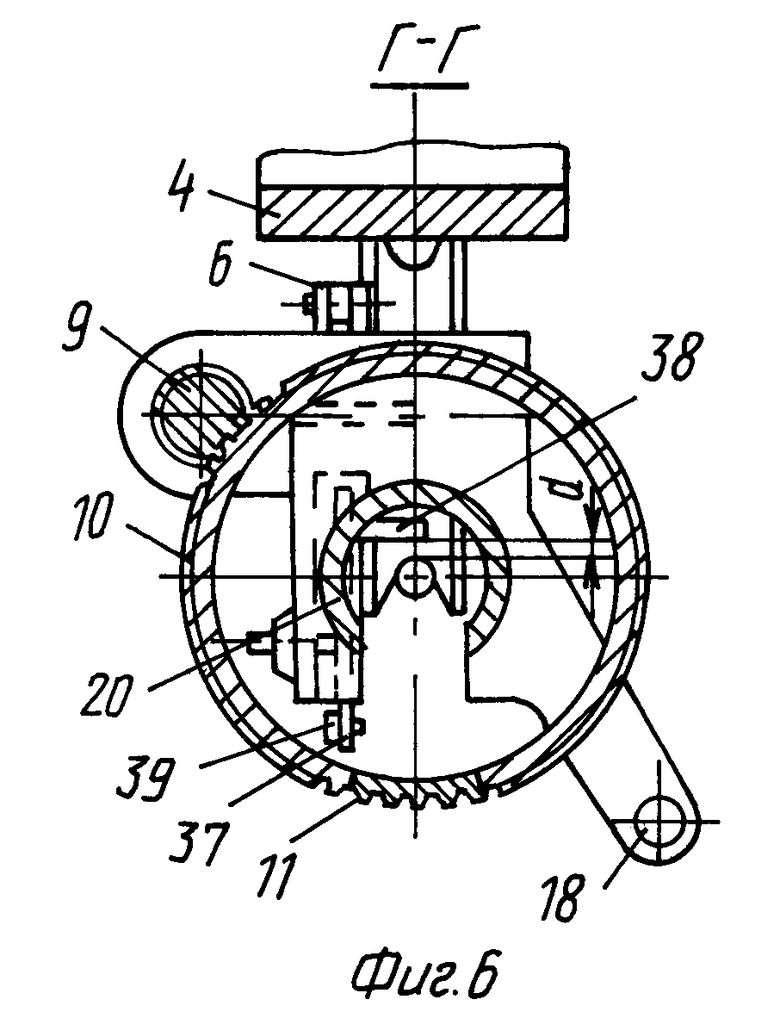

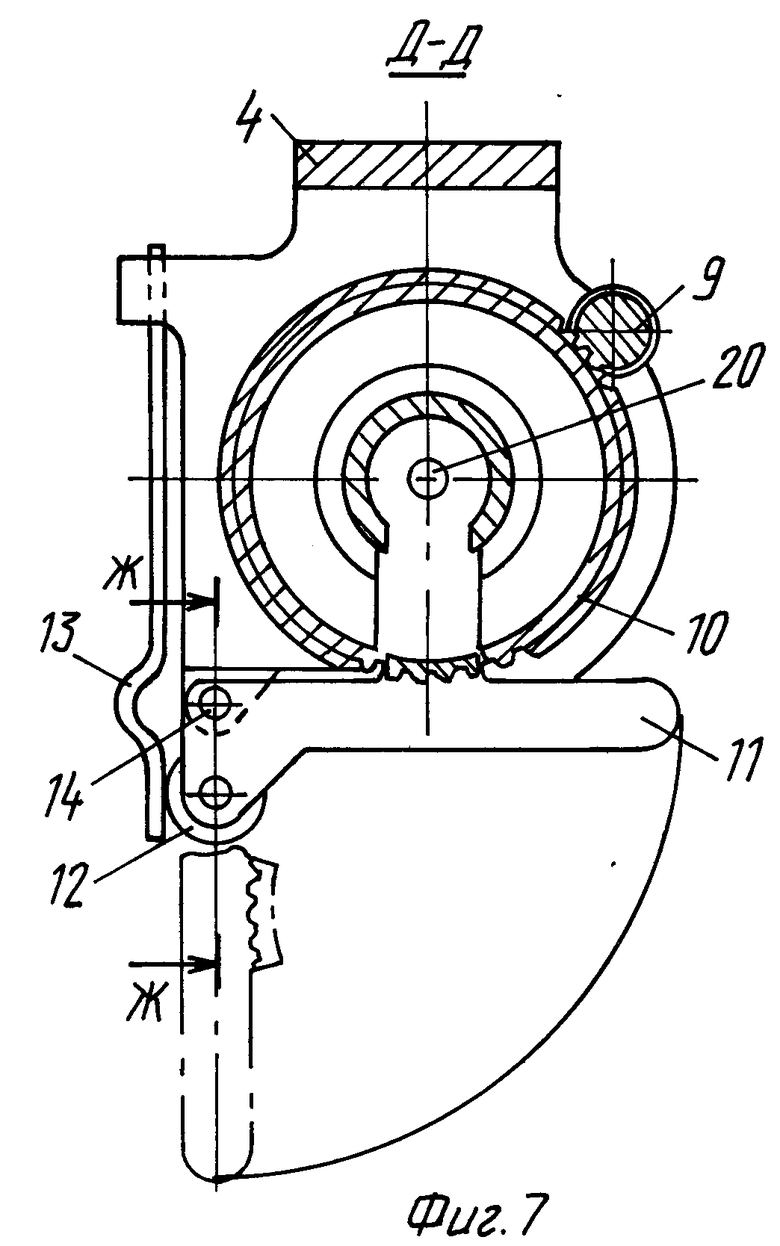

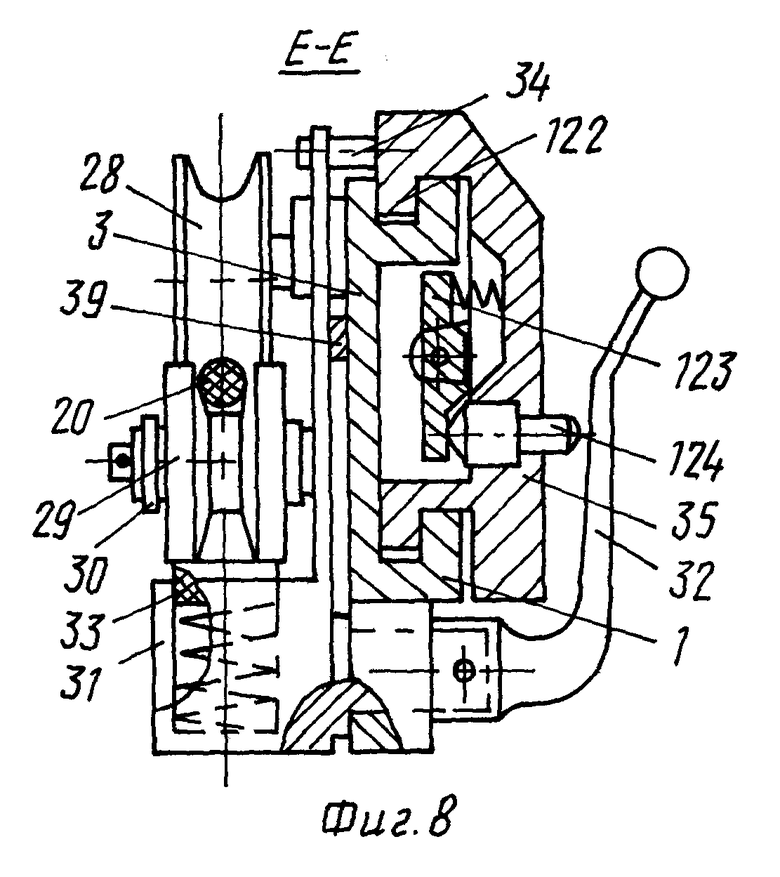

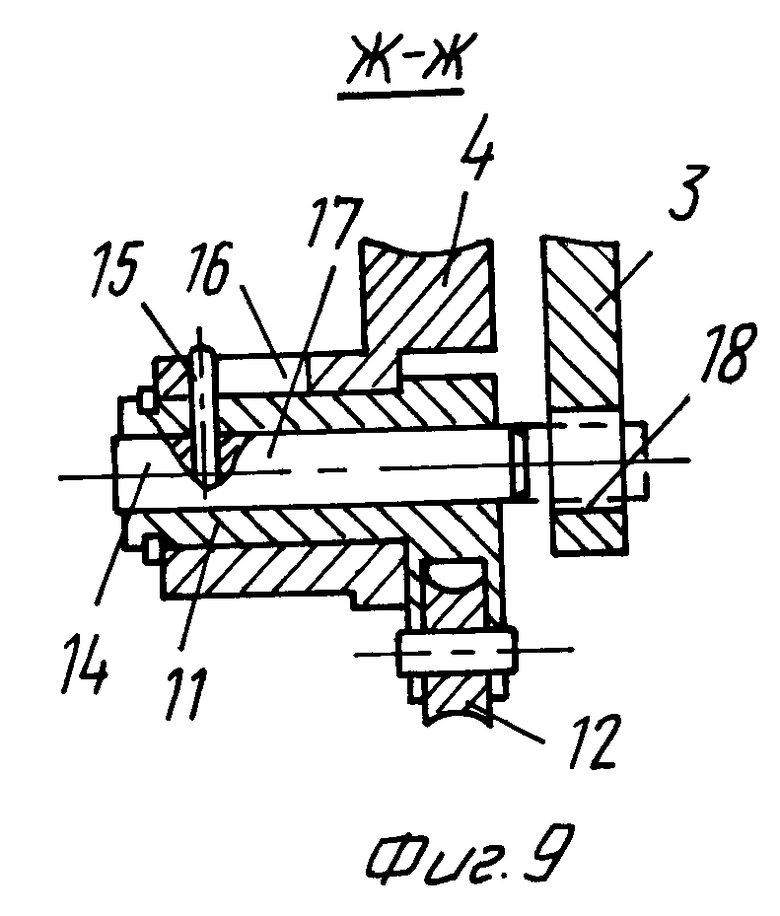

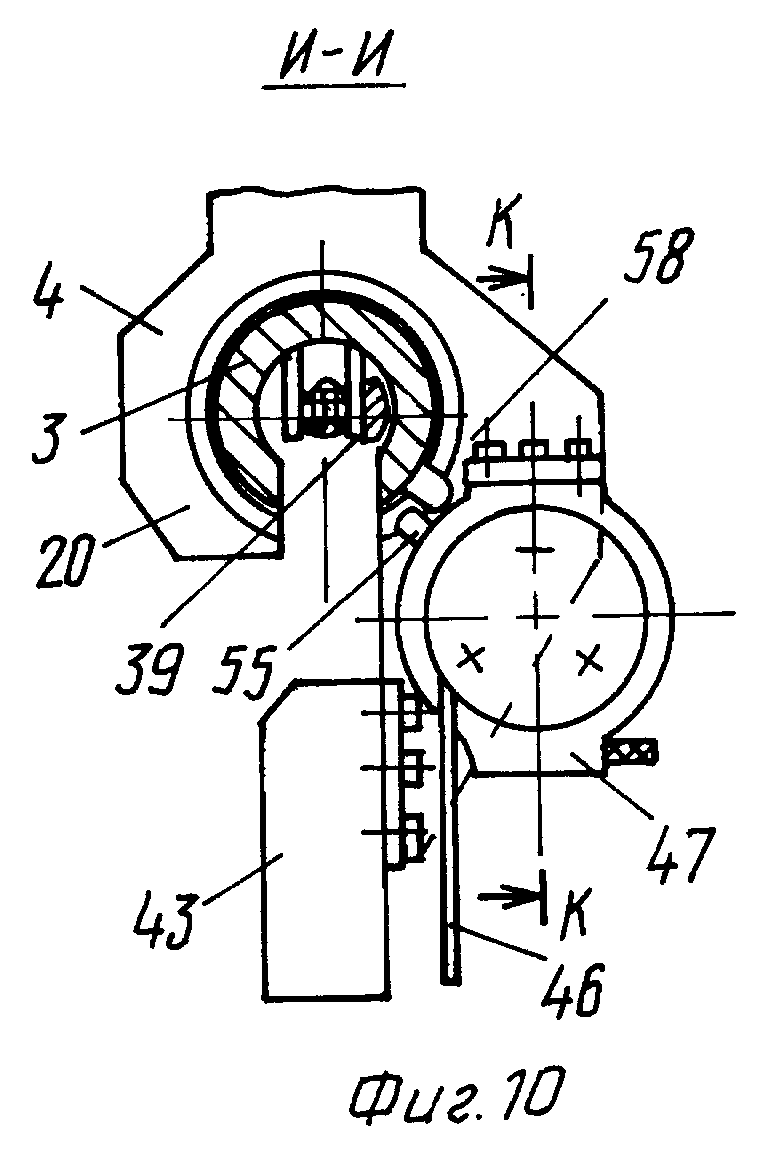

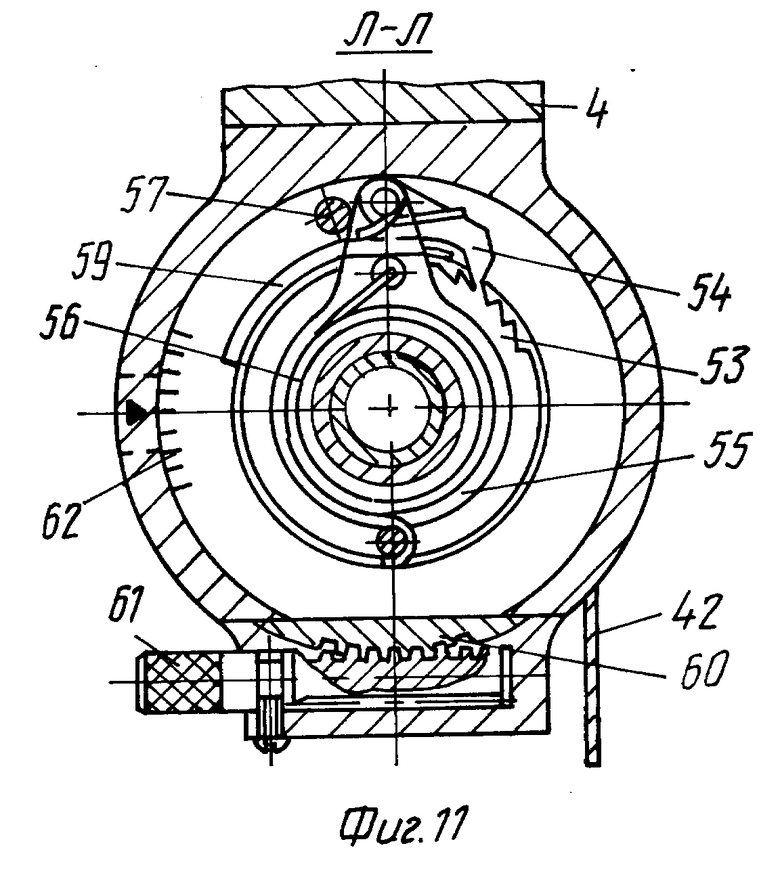

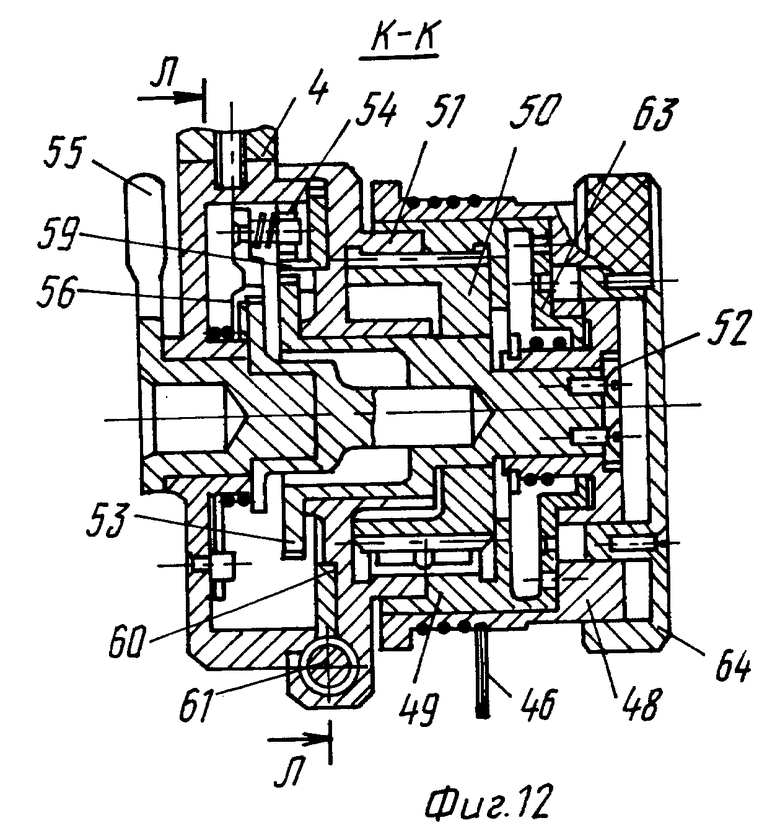

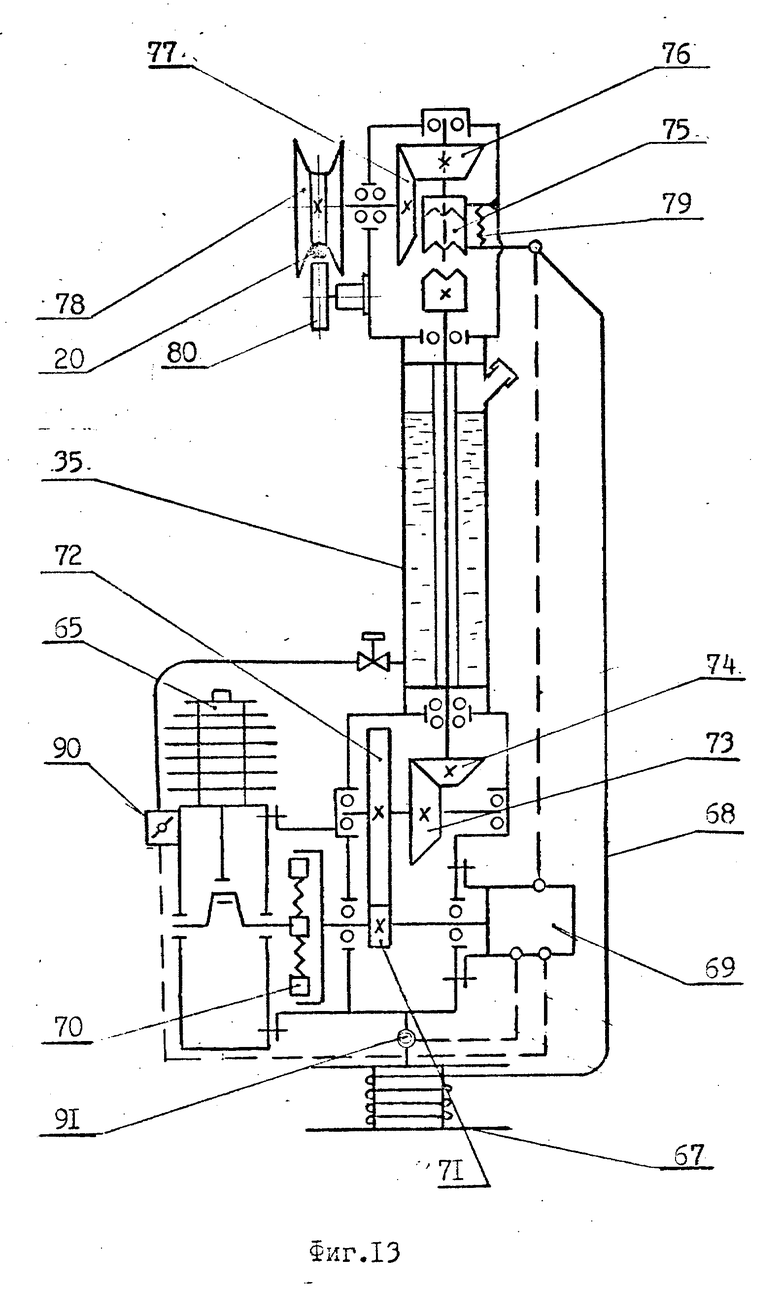

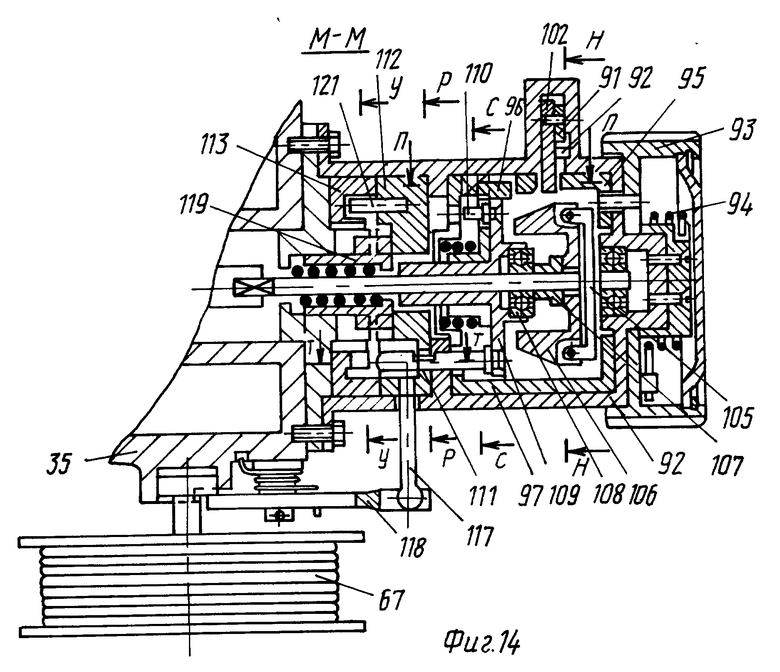

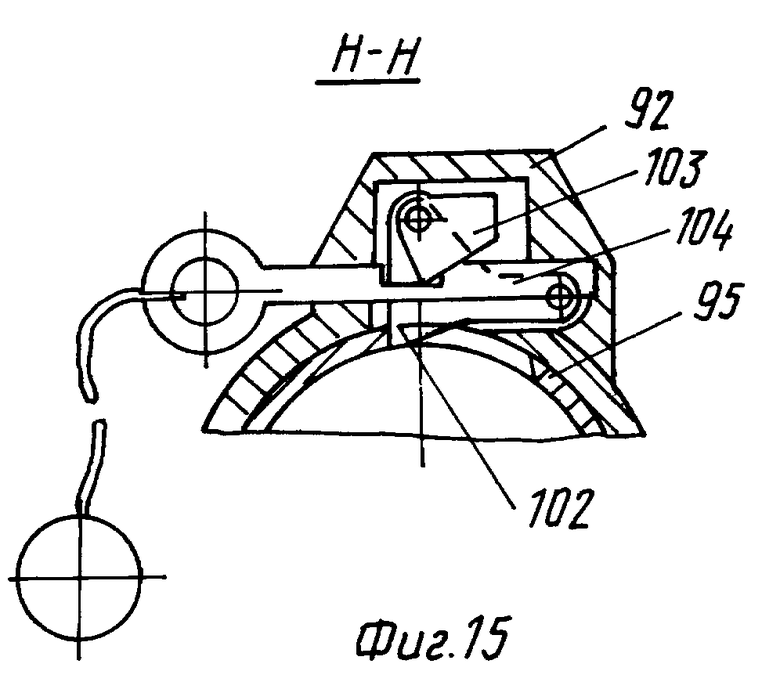

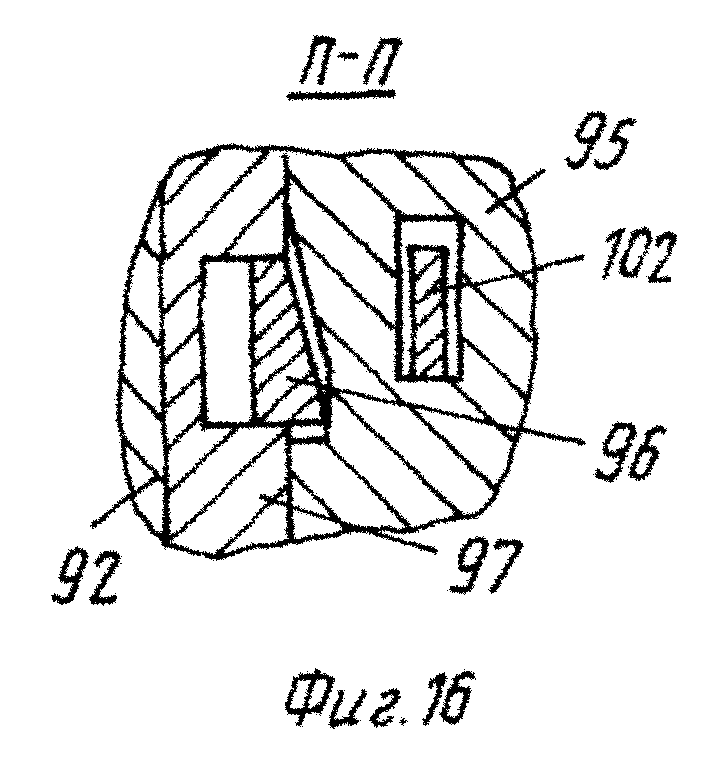

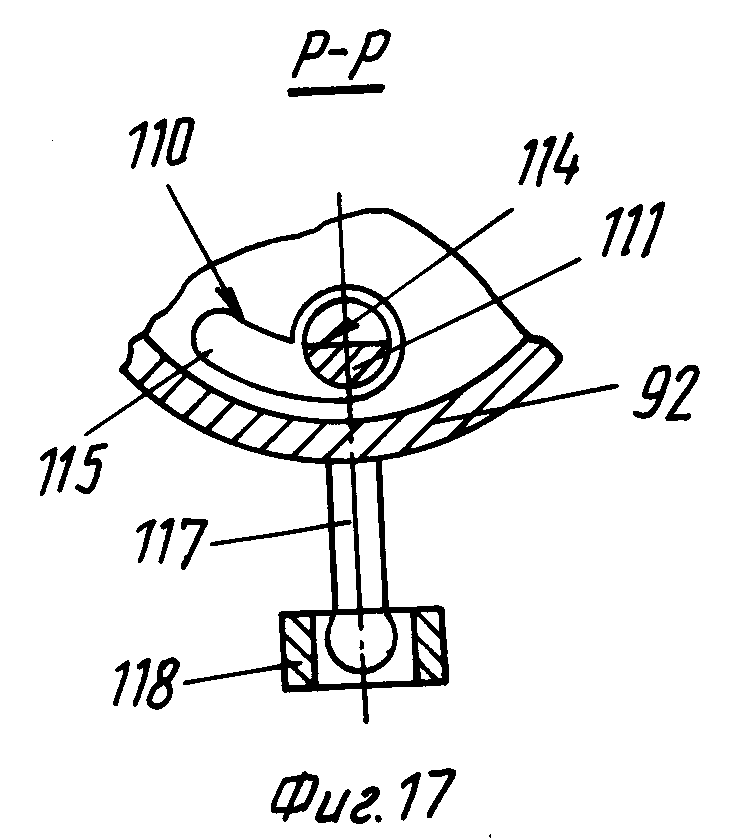

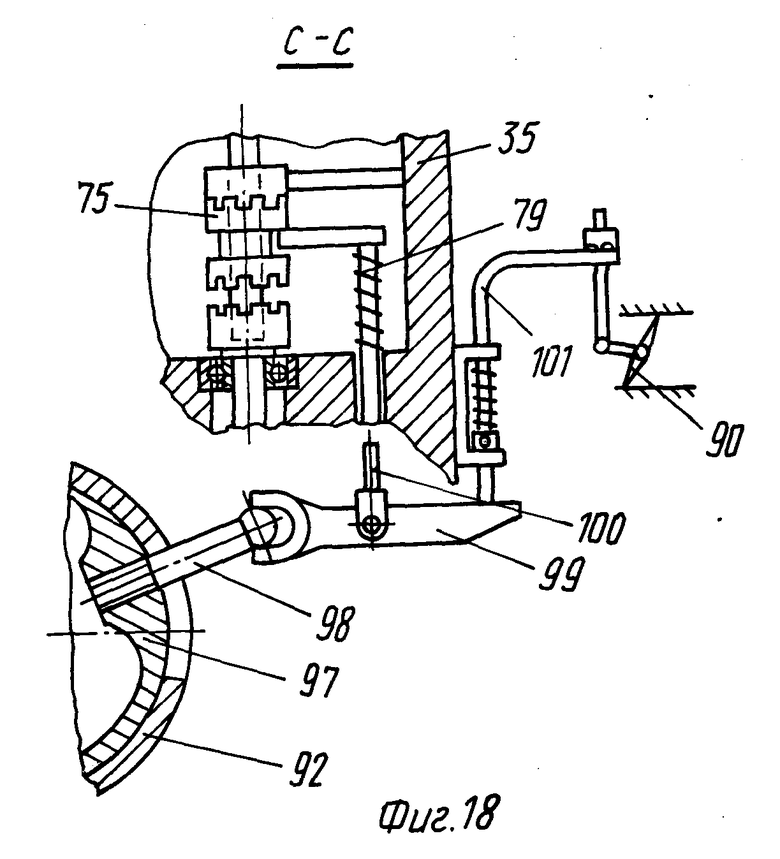

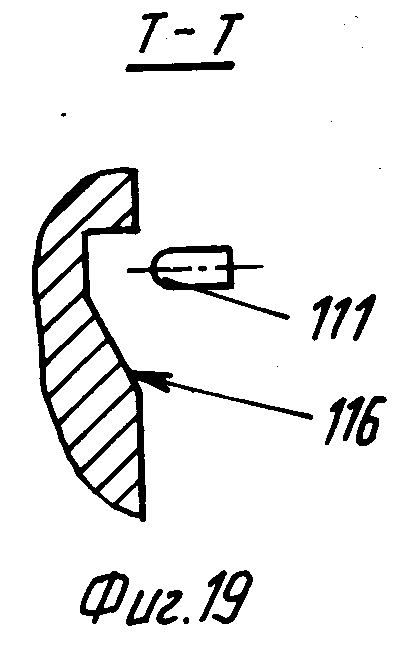

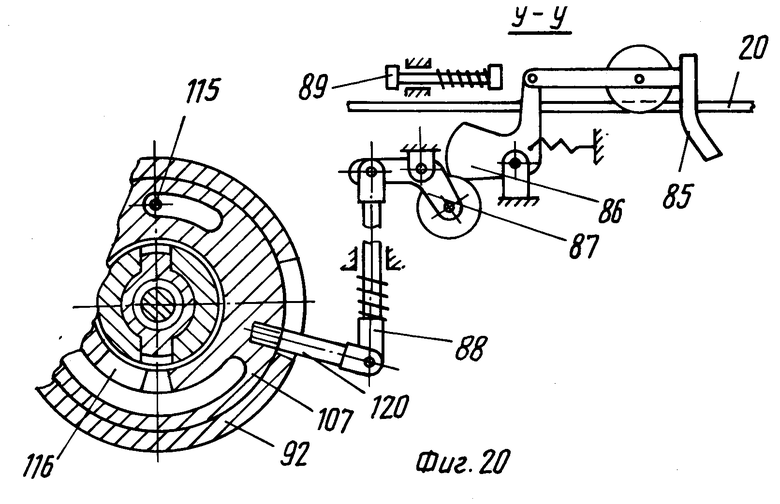

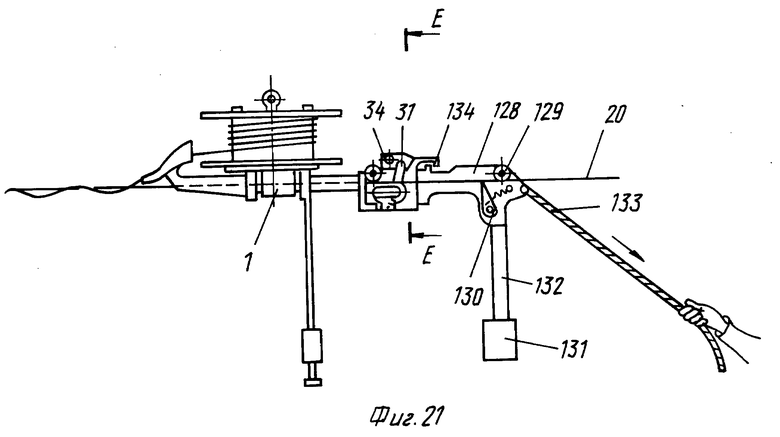

На фиг. 1 изображен общий вид агрегата; на фиг. 2 и 3 - конструкция прижимного ролика и тормозного башмака; на фиг. 4 конструкция механизма укладки кабеля; на фиг. 5 - подшипниковый узел соединения поворотной рамы с корпусом механизма укладки кабеля; на Фиг. 6 и 7 - конструкция откидного сектора и домкрата; на фиг. 8 показан поперечный разрез сцепного устройства; на фиг. 9 - фиксатор поворотной рамы относительно корпуса; на фиг. 10, 11, 12 изображена конструкция механизма перемещения противовеса; на фиг. 13 представлена кинематическая схема буксировщика; на Фиг. 14 - конструкция автомата управления и механизма сброса страховочного фала; на фиг. 15 и 16 - конструкция спускового механизма автомата управления; на фиг. 17 представлен фрагмент механизма сброса страховочного фала; на фиг. 18 - кинематическая связь автомата управления с зубчатой муфтой и дроссельной заслонкой двигателя; на Фиг 19 и 20 - конструкция механизма остановки и связь его с автоматом управления; на фиг. 21 - вариант агрегата с ручным буксировщиком.

Агрегат для укладки ОВК на провода воздушной линии электропередач (ЛЭП) состоит из двух основных частей: механизма укладки 1 и его буксировщика 2 (фиг. 1). Механизм укладки содержит корпус 3 с установленными на нем поворотной рамой 4 и приводным роликом 5, имеющим устройство блокировки заднего хода, например храповой механизм 6 (фиг. 4).

Кинематическая передача выполнена в виде конической пары 7 и 8, выходной вал которой соединен с цилиндрической парой 9 и 10, большая шестерня 10 которой выполнена разъемной с откидным сектором 11 и жестко закреплена на раме 4. Откидной сектор 11 имеет ролик 12 (фиг. 6, 7) для фиксации в рабочем и открытом положениях пружиной 13 и выдвижной стопор 14 (фиг. 9) для фиксации рамы 4 относительно корпуса 3 в открытом положении сектора 11. Стопор 14 выполнен в виде плавающего пальца, размещенного внутри оси сектора 11 и связанного посредством штифта 15 с направляющим пазом 16 на раме 4 и винтовым пазом 17 на оси сектора. В выдвинутом положении стопор 14 сопрягается с гнездом 18 на корпусе 3. Корпус 3, рама 4 и подшипники 19, на которых рама 4 вращается относительно корпуса 3, имеют проемы для прохода несущего провода 20, совпадающие с проемами в шестерне 10 и друг с другом в застопоренном положении (фиг. 5, 6, 7). На раме 4, кроме того, установлена ступица 21, снабженная тормозом 22 и стяжками 23 для крепления катушки 24 с оптоволоконным кабелем 25. В задней части рамы 4 установлен направляющий аппарат (устройство) 26 для кабеля 25. В передней части корпуса 3 имеется сцепное устройство, содержащее крюк 27, опорный ролик 28 и расположенный под ним тормозной ролик 29. Ролик 29 посредством балансира 30 (фиг. 4, 8) установлен на рычаге 31 с рукояткой 32 и взаимодействует своей цилиндрической поверхностью с размещенной там же подпружиненной тормозной колодкой 33, а своим клиновидным ручьем - с несущим проводом 20. Рычаг 31 взаимодействует с упором 34, установленным на корпусе 35 буксировщика 2, а крюк 27 - с тяговым рычагом 36 буксировщика 2. Сцепное устройство кинематически сблокировано со встроенным домкратом, выполненным в виде поворотного рычага 37 с опорным пальцем 38, связанного с помощью продольных тяг 39 и 40 через коромысло 41 с рычагом 31. Поворотная рама 4 снабжена подвижным противовесом 42, установленным на штанге 43 (фиг. 4). Противовес снабжен подтормаживающим устройством 44, выключаемым кнопкой 45, и соединен гибкой тягой 46 с механизмом 47 перемещения противовеса 42, который выполнен в виде барабана 48 для гибкой тяги 46, установленного на подвижном эпицикле 49, взаимодействующем посредством сателлита 50 с неподвижным эпициклом 51 (фиг. 10, 11, 12). Водило 52 сателлита 50 соединено с зубчатым колесом 53 храпового механизма, собачка 54 которого установлена на поворотном поводке 55, прижатом в исходном положении возвратной пружиной 56 к упору 57 и взаимодействующим с зацепом 58 корпуса 3, причем храповой механизм снабжен регулирующим козырьком 59, установленным на червячном колесе 60, взаимодействующем с регулировочным червяком 61 и имеющем шкалу 62. Подвижный эпицикл 49 соединен с барабаном 48 выключаемой зубчатой муфтой 63, снабженной подпружиненной рукояткой 64.

Буксировщик 2 (фиг. 1, 13) содержит корпус 35, двигатель внутреннего сгорания 65, механизм остановки 66, катушку 67 со страховочным фалом 68 и автомат управления 69. Корпус 35 выполнен в виде полой балки, используемой в качестве топливного бака. Двигатель внутреннего сгорания 65 через центробежную муфту 70, цилиндрическую пару 71 и 72, коническую зубчатую пару 73 и 74, включаемую зубчатую муфту 75 и еще одну коническую пару 76 и 77 может быть соединен с тяговым роликом 78, который в исходном положении с помощью пружины 79 заблокирован от вращения той же зубчатой муфтой 75 на корпус 35 и может быть разблокирован автоматом управления 69 или страховочным фалом 68.

Под тяговым роликом 78 размещен прижимной ролик 80 (фиг. 2), установленный посредством откидного рычага 81 и защелки 82 на поворотном рычаге 83, соединенном подвижной тягой 84 с тяговым рычагом 36. В передней части буксировщика 2 размещен механизм остановки 66, состоящий из ползуна 85 (фиг. 20), охватывающего несущий провод 20 и связанного через подпружиненный кулачок 86, коромысло 87 и подпружиненную тягу 88 с автоматом управления 69, и буферной пружины 85, взаимодействующей с ползуном 85. Ползун 85 выполнен откидным и может быть отведен от провода 20 в нерабочее положение, где он удерживается собственным весом.

Автомат управления 69 имеет вход, связанный через центробежную силу 70 (фиг. 13) с валом двигателя 65, и выходы, связанные с дроссельной заслонкой 90 двигателя 65, с механизмом включения зубчатой муфты 75 и замком 91 выброса страховочного фала 68.

Автомат управления 69 выполнен в виде цилиндрического корпуса 92 (фиг. 14), установленного на корпусе 35 буксировщика 2 соосно с выходным валом двигателя 65. На противоположном конце корпуса 92 внутри поворотной рукоятки 93 установлена пружина 94, взаимодействующая через захват 95 и подпружиненную защелку 96 со стартовым диском 97, расположенным внутри корпуса 92 и связанным посредством поводка 98 (фиг. 8) через проем в корпусе 92 с помощью двуплечевого рычага 99 и подпружиненных тяг 100 и 101 с зубчатой муфтой 75 и дроссельной заслонкой 90 двигателя 65. Во взведенном положении захват 95 удерживается щеколдой 102, которая может быть выведена из зацепления с захватом 95 с помощью поворотного флажка 103 вставным ключом 104, снабженным шнуром для дистанционного удаления его из скважины. Внутри корпуса 92 установлен центробежный регулятор 105, связанный через центробежную муфту 70 с валом двигателя 65. Грузики 106 регулятора через втулку 107 и подшипник 108 взаимодействуют с подвижным в осевом направлении нажимным диском 109, который с помощью стопора 110 сопрягается со стартовым диском 97 во взведенном его положении, а направляющим пальцем 111 - с диском 112 сброса страховочного фала и диском остановки 113. Взаимодействие пальца 111 с диском 112 осуществляются с помощью лыски 114 на пальце 111 и отверстия с фасонным пазом 115 (фиг. 17) на диске 112, а взаимодействие его с диском 113 - с помощью скоса 116 (фиг. 19) на диске 113, воздействующего на сферический конец пальца 111. Диск 112, через проем в корпусе 92 с помощью поводка 117 взаимодействует с подпружиненной защелкой 118 катушки 67 со страховочным фалом 68 и во взведенном положении фиксируется подпружиненным стопором 119, взаимодействующим с хвостовиком нажимного диска 109. Диск 113 с помощью поводка 120 через прорезь в корпусе 92 взаимодействует с тягой 88 механизма остановки 66, а с помощью штифта 121 - с диском 112.

В задней части корпуса 35 размещено сцепное устройство, которое выполнено в виде двух продольных направляющих выступов 122 (фиг. 8) на корпусе 35 буксировщика 2, сопрягаемые с соответствующими пазами на корпусе 3 механизма укладки 1. В сопряженном состоянии сцепное устройство замыкается защелкой 123 с кнопкой 124.

В качестве необходимой принадлежности устройства предусмотрен тормозной башмак 125, состоящий из подпружиненных скоб 126 и 127, охватывающих несущий провод 20 (фиг. 3). Башмак устанавливают на проводе 20 там, где требуется остановка агрегата.

Конструкцией агрегата предусмотрен ручной вариант передвижения. В этом случае вместо механического буксировщика 2 с механизмом укладки 1 сцепляется буксировщик, представляющий собой корпус 128 с установленным на нем опорным роликом 129, механизмом блокировки заднего хода, выполненным в виде скользящей под несущим проводом 20 подпружиненной вилки 130, и стабилизирующий груз 131, закрепленный на нижнем конце жестко связанной с корпусом 128 вертикальной балки 132. К переднему концу корпуса 128 прикреплен буксирный фал 133, а на заднем конце его имеется упор 34 для взаимодействия с рычагом 31 механизма укладки 1 и сцепное устройство, содержащее продольные выступы 122 (фиг. 8), защелку 123 и кнопку 124, идентичное по устройству со сцепным устройством буксировщика 2. Кроме того, на заднем конце имеется жесткий упор 134, взаимодействующий с буксирным крюком 27 механизма укладки 1.

Устройство работает следующим образом. Перед началом процесса укладки ОВК на ЛЭП порознь устанавливают на несущий провод 20 механизм укладки 1 и его буксировщик 2. Перед установкой их приводят в исходное состояние: катушка 24 снята, сектор 11 откинут, рама 4 застопорена от вращения относительно корпуса 3, тормозной ролик 29 отведен от опорного 28 в крайнее нижнее положение, опорный палец 38 встроенного домкрата в крайнее нижнее положение, противовес 42 - на максимальном удалении от механизма перемещения 47, прижимной ролик 80 откинут от ходового ролика 78, ползун 85 откинут в нерабочее положение, катушка 67 страховочного фала зафиксирована от выпадения защелкой 118, автомат управления 69 не взведен, тяговый ролик 78 заблокирован от вращения зубчатой муфтой 75.

Затем соединяют механизм укладки 1 и буксировщик 2 посредством сцепного устройства, совмещая продольные пазы передней части механизма укладки 1 и выступы 122 задней части буксировщика 2 (фиг. 8). При этом подпружиненная защелка 123 предотвращает самопроизвольное раскрытие соединения. После сцепления частей агрегата опускают ползун 85 на провод 20 и фиксируют прижимной ролик 80 на рычаге 83 защелкой 82. На ступицу 21 устанавливают катушку 24 с ОВК 25 и крепят ее стяжками 23. Отматывают свободный конец ОВК, заправляют его в направляющий аппарат (устройство) 26, закрепляют его на проводе 20 специальным зажимом и закрывают сектор 11. При этом винтовым пазом 17 стопор 14 посредством штифта 15 выводится из зацепления с гнездом 18 и фиксируется в этом положении. Рама 4 и корпус расстопариваются. После этого поворачивают раму 4 с установленной на ней катушкой 24 в горизонтальное положение для уравновешивания всех вращающихся частей механизма 1. Приводной ролик 5 при этом также вращается, однако перемещения агрегата по проводу 20 не происходит, т.к. механизм укладки 1 опирается в этом положении на опорный палец 38 встроенного домкрата и таким образом заторможен пальцем 38 и заблокированным тяговым роликом 78 буксировщика 2, а приводной ролик 5 не контактирует с проводом 20 и благодаря механизму 6 блокировки заднего хода имеет возможность вращения вместе с остальными вращающимися частями только в одну сторону. Уравновешивание производят перемещением противовеса 42 на штанге 43, растормаживая противовес 42 нажатием кнопки 45 и вращая рукоятку 64 механизма перемещения 47, предварительно разблокировав ее нажатием в осевом направлении. Далее поворотом рукоятки 32 снимают агрегат с домкрата и одновременно включают тормоз сцепного устройства. Задняя часть механизма укладки 1 опирается теперь на приводной ролик 5, между проводом 20 и опорным пальцем 38 появляется зазор "d", а тормозной ролик 29 под действием пружины рычага 31 зажимается между несущим проводом 20 и тормозной колодкой 33, которая обеспечивает самоторможение и предотвращает самопроизвольное перемещение механизма укладки 1 под уклон. Буксировщик 2 при этом заторможен на проводе 20 своим тяговым роликом 78, поэтому между рычагом 31 и упором 34 самоустанавливается зазор "a", между крюком 27 и тяговым рычагом 36 - зазор "б", а между концами тяги 40 и коромысла 41 - зазор "с".

В этом положении запускают двигатель 65 и прогревают его, после чего поворотом рукоятки 93 (фиг. 14) взводят автомат управления 69. При этом вместе с рукояткой 93 поворачивается и захват 95, закручивая пружину 94 и входя в зацепление сначала с защелкой 96, а затем со щеколдой 102, которая и стопорит взведенное положение рукоятки 93. Пружины тяг 100 и 101 удерживает зубчатую муфту 75 в зацеплении с корпусом 35, дроссельную заслонку 90 - в положении холостого хода, а поводок 98 стартового диска 97 - в крайнем верхнем положении.

Перед троганием с места вставляют в скважину ключ 104 (фиг. 15). Флажок 103, поворачиваясь, легко пропускает ключ 104 в скважину и затем западает в вырез ключа и исключает возможность случайного выпадания ключа 104, т.к. для извлечения его из скважины теперь требуется значительное усилие: при извлечении ключа флажок 103 выходит из его выреза только вместе со щеколдой 102, которая зажата в проеме захвата 95 сильной пружиной 94. Для трогания с места отходят в безопасную от вращающихся частей зону и выдерживают ключ 104 за его шнур из скважины. Щеколда 102 освобождает захват 95, который под действием пружины 94 защелкой 96 поворачивает стартовый диск 97 и нажимает поводком 98 (фиг. 18) на конец рычага 99. Последний, поворачиваясь сначала вокруг конца тяги 101 и преодолевая усилие пружины 79, тягой 100 выводит зубчатую муфту 75 из зацепления с корпусом 35 и вводит в зацепление с выходным валом зубчатой пары 73, 74 (фиг. 13), а затем поворачиваясь вокруг конца тяги 100, (фиг. 18) нажимает на конец подпружиненной тяги 101 и открывает дроссельную заслонку 90. Двигатель 65 увеличивают обороты и центробежная муфта 70 плавно соединяет вал двигателей 65 с входным валом кинематической цепи 71, 72, 73, 74, 75, 76, 77, 78 (фиг. 13) и с валиком центробежного регулятора 105 (фиг. 14). Буксировщик 2 начинает движение. Одновременно грузики 106, вращаясь, нажимают через втулку 107 и подшипник 108 на нажимной диск 109, который двигаясь вдоль оси, сначала вводит стопор 110 в соответствующее гнездо стартового диска 97, а затем выводит из зацепления защелку 96 из зацепления с захватом 95. Последний под действием пружины 94 возвращается вместе с рукояткой 93 в исходное положение, а стопор 110 удерживает стартовый диск 97, а вместе с ним зубчатую муфту 75 и дроссельную заслонку 90 от возвращения в исходное положение во время движения. Нажимной диск 109 со стопором 110 при этом удерживается от вращения направляющим пальцем 111. В начале движения нажимного диска 109 сначала смещается лыска 114 на пальце 111 (фиг. 17) относительно паза 115 на диске 112, а затем хвостовиком нажимного диска 109 утапливается стопор 119. Диск 112 выводит из зацепления со стопором 119 и под действием пружины защелки 118 стремится повернуться, однако этому препятствует палец 111, т.к. он шире паза 115, поэтому защелка 118 продолжает удерживать катушку 67.

В начале движения буксировщик 2 выбирает зазор "а", а затем нажимает упором 34 на рычаг 31 механизма укладки 1 и перемещает его вместе с тормозным роликом 29 вперед, нарушая тем самым самоторможение механизма укладки 1, который начинает под действием собственного веса двигаться под уклон за буксировщиком 2. Таким образом, при движении под уклон (начало пролета) буксировщик 2 не удерживает движущийся за ним механизм укладки 1, превосходящий его по массе, а, напротив, буксирует его незначительным усилием, необходимым лишь для растормаживания механизма укладки 1.

При движении агрегата приводной ролик 5 (фиг. 4), перекатываясь по проводу 20, через коническую пару 7, 8 и цилиндрическую пару 9, 10 приводит во вращение катушку 24 с кабелем 25 на подшипниках 19 вокруг корпуса 3. Кабель 25 при этом сматывается с катушки 24 и, проходя через направляющий аппарат (устройство) 26, укладывается на провод 20 по винтовой линии с постоянным шагом, определяемым передаточным числом между приводным роликом 5 и рамой 4. Заданное натяжение кабеля 25 обеспечивается при этом тормозом 22, а устойчивость агрегата на проводе обеспечивается буксировщиком 2, центр тяжести которого расположен ниже провода 20. Одновременно, при движении агрегата механизм перемещения 17, вращаясь вместе с рамой 4 вокруг корпуса 3, на каждом обороте задевает своим поводком 55 (фиг. 10, 11, 12) за зацеп 58 на корпусе 3, который каждый раз поворачивает поводок 55 вместе с собачкой 54 на определенный угол и отпускает его. При этом собачка 54 через зубья храпового колеса 53 увлекает за собой водило 52 и поворачивает его, а затем под действием возвратной пружины 56 возвращается к упору 57. Водило 52 при повороте обкатывает сателлит 50 по неподвижному эпициклу 51, т.к. числа зубьев подвижного 49 и неподвижного эпициклов разные, то при повороте водила 52 подвижный эпицикл 49 вместе с барабаном 48, сцепленным с ним зубчатой муфтой 63, также поворачивается и гибкой тягой 46 перемещает противовес 42 по штанге 43 к центру вращения на один шаг, компенсируя тем самым уменьшение массы кабеля 25 на катушке 24. Величина шага подачи зависит от погонной массы кабеля, регулируется червяком 61, который при его вращении поворачивает червячное колесо 60 с козырьком 59, перекрывающим часть зубьев храпового колеса 53 от собачки 54, и контролируется по шкале 62 на червячном колесе 60. По мере перемещения агрегата по проводу 20 (горизонтальный участок, а затем подъем) направление действия собственного веса на механизм укладки 1 меняется и, следовательно, усилие буксировки возрастает, наклон рычага 31 вперед увеличивается, а зазор "в" уменьшается, а затем полностью выбирается. При этом тормозной ролик 29 отводится от провода 20 и его тормозное действие прекращается, а все возрастающая часть усилия буксировки передается теперь через крюк 27, который нажимает на тяговый рычаг 36 и через тягу 84 (фиг. 2) и рычаг 83 прижимает ролик 80 к проводу 20, увеличивая тем самым силу прижатия тягового ролика 78 к проводу 20 во избежание буксования.

В конце пролета ползун 85 буксировщика 2 натыкается на предварительно установленный там тормозной башмак 125, и через кулачок 86 (фиг. 20), коромысло 87, тягу 88 и поводок 120 поворачивает диск остановки 107 автомата управления 69. Диск 107 своим скосом 116 (фиг. 19) нажимает на сферический конец направляющего пальца 111 и, преодолевая центробежную силу грузиков 106, перемещает нажимной диск 109 в его исходное положение. При этом стопор 110 выходит из гнезда стартового диска 97 и освобождает его. Под действием пружин на тягах 100 и 101 зубчатая муфта 75 отсоединяет тяговый ролик 78 от двигателя 65 и блокирует его на корпус 35, дроссельная заслонка 90 возвращается в положение холостого хода, а стартовый диск 97 возвращается в исходное положение. Одновременно диск остановки 113 через штифт 121 в конце своего хода воздействует на диск 112 и возвращает его в исходное положение, т. е. вновь взводит защелку 118. Стопор 119, на который уже не воздействует хвостовик нажимного диска 109, под действием своей пружины снова входит в зацепление с диском 112 и стопорит его от вращения.

После остановки тягового ролика 78 агрегат по инерции продолжает перемещение по проводу 20 юзом, толкая перед собой тормозной башмак 125 и, пройдя определенное расстояние (тормозной путь), под действием сил сцепления тягового ролика 78 и башмака 125 с проводом 20 останавливается и удерживается затем от перемещения назад силами сцепления с проводом 20 тягового ролика 78 и приводного ролика 5, задний ход которого заблокирован механизмом 6. Возможность перемещения агрегата после остановки тягового ролика 78 на длине тормозного пути обеспечивает необходимую плавность остановки агрегата. В нештатных ситуациях, при отсутствии возможности прохождения агрегатом тормозного пути (несанкционированное препятствие или неправильная установка тормозного башмака 125), ползун 85 после остановки тягового ролика 78 смещается дальше назад и сжимает буферную пружину 89, которая смягчает остановку агрегата. При этом кулачок 86 взаимодействует с коромыслом 87 своим участком постоянного радиуса, поэтому дальнейшее перемещение ползуна 85 на автомат управления не передается.

При несанкционированной остановке (заглохании) двигателя 65 после трогания агрегата с места центробежный регулятор 105 останавливается, и воздействие грузчиков 106 на нажимной диск 109 прекращается. Последний под действием пружин стопора 119 и защелки 96 возвращается в исходное положение и выводит стопор 110 из гнезда стартового диска 97, в результате чего происходит остановка агрегата, как описано выше. Одновременно, в момент возвращения нажимного диска 109 в исходное положение лыски 114 (фиг. 17) направляющего пальца 111 устанавливается напротив паза 115, и диск 113 прекращает удерживать взведенную защелку 118, которая под действием своей пружины поворачивается и освобождает катушку 67. Последняя выпадает из гнезда корпуса 92, и разматывая страховочный фал 68, падает на землю. За сброшенный конец страховочного фала 68 агрегат буксирует вручную по следующей опоры ЛЭП. При этом при натяжении фала 68 зубчатая муфта выводится из зацепления с корпусом 35, и тяговый ролик 78 разблокируется, а при отпускании фала 68 он под действием пружины 79 вновь блокируется и удерживает агрегат на месте. В конце буксировки катушку 67 с предварительно намотанным на нее фалом 68 заправляют в гнездо корпуса 35 и взводят защелку 118. Стопор 119 входит в зацепление с диском 112 и стопорит его вместе с защелкой 118 во взвешенном положении.

После остановки агрегата выключают двигатель 65 и поворотом рукоятки 32 (фиг. 8) отводят тормозной ролик 29 от несущего провода 20 вниз и одновременно этим устанавливают механизм укладки 1 на домкрат, после чего поворачивают рамку 4 в вертикальное положение противовесом 42 вниз и, нажимая на рукоятку 64 (фиг. 12) и кнопку 45 (фиг. 4), перемещают вручную противовес 42 в крайнее нижнее положение. В этом положении рамы 4 специальным зажимом прикрепляют позади направляющего аппарата (устройства) 26 кабель 25 к проводу 20, а затем, выбрав его из направляющего аппарата 26, обратным вращением катушки 24 сматывают с нее участок кабеля 25, необходимый для перехода через опору ЛЭП. После этого на буксировщике 2 откидывают от провода 20 ползун 85 (фиг. 20), нажимают на защелку 82 (фиг. 2) и откидывают вниз прижимной ролик 80, а затем, утапливая кнопкой 124 защелку 123 (фиг. 8), перемещением задней части буксировщика 2 вверх выводят из зацепления направляющие выступы 122 из пазов механизма укладки 1. Подготовленные таким образом буксировщик 2, а затем механизм укладки 1 снимают с провода 20 и переносят в начало следующего пролета, где вновь устанавливают их на провод 20, соединяют по следующему пролету ЛЭП, как описано выше.

В случае применения ручного буксировщика (фиг. 21) его предварительно приводят в исходное положение (отводят вниз механизма блокировки заднего хода 130 и опускают на землю буксирный фал 133), а затем устанавливают на провод 20 и соединяют его с механизмом укладки 1 так же, как и буксировщик 2. После этого агрегат буксируют вручную до следующей опоры ЛЭП. При этом механизм укладки 1 работает так же, как и с буксировщиком 2 с той лишь разницей, что после выборки зазора "а", а затем "в" тяговое усилие на механизм укладки 1 передается через упор 134, жестко связанный с корпусом 128. При вынужденной остановке агрегата на спуске он удерживается на месте за счет самоторможения механизма укладки 1, как описано выше, а на подъеме - за счет двух механизмов блокировки заднего хода: механизма 6 (фиг. 4) на механизме укладки 1 и механизма 130 на ручном буксировщике (фиг. 21).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАНЕВРОВОЕ УСТРОЙСТВО ДЛЯ ВАГОНОВ | 2009 |

|

RU2405697C1 |

| ШАХТНЫЙ ПОДЪЕМНИК | 2011 |

|

RU2585132C2 |

| ТЯГОВО-ТОРМОЗНАЯ ЛЕБЕДКА ДЛЯ УСТАНОВКИ КОНТАКТНОГО ПРОВОДА ЖЕЛЕЗНОЙ ДОРОГИ | 2001 |

|

RU2205786C1 |

| УСТРОЙСТВО ДЛЯ СПУСКА И ПОДЪЕМА СКВАЖИННЫХ ПРИБОРОВ | 1994 |

|

RU2087668C1 |

| КОМПЛЕКС МОБИЛЬНОГО ОГРАЖДЕНИЯ ДЛЯ ПРОВЕДЕНИЯ ПУТЕВЫХ РАБОТ | 2021 |

|

RU2774304C1 |

| ШАССИ САМОХОДНОЙ СЕЛЬСКОХОЗЯЙСТВЕННОЙ МАШИНЫ | 2023 |

|

RU2808144C1 |

| МЕХАНИЧЕСКИЙ САМОСПАСАТЕЛЬ БОБРОВСКИХ | 2009 |

|

RU2401140C1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2168032C2 |

| ТЕЛЕЖКА ДЛЯ ПЕРЕДВИЖЕНИЯ ПО ПРОВОДАМ РАСЩЕПЛЕННОЙ ФАЗЫ ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 2006 |

|

RU2316095C1 |

| ЛЕБЕДКА ПРИВОДА ГРУЗОВОЙ ТЕЛЕЖКИ БАШЕННОГО КРАНА | 2003 |

|

RU2249562C1 |

Изобретение относится к области электротехники и касается особенностей конструктивного выполнения агрегата для укладки оптоволоконного кабеля на провода ЛЭП. Отличительной особенностью его является обеспечение высокой степени автоматизации процесса при отсутствии электроники, а также возможность осуществления ручной укладки кабеля. Это достигается тем, что агрегат содержит механизм укладки кабеля, соединенный сцепным устройством с механическим или ручным буксировщиками, направляющее устройство для оптоволоконного кабеля, тормоз для регламентирования натяжения кабеля, подвижный противовес, механизм перемещения противовеса по штанге, установленной перпендикулярно продольной оси агрегата. Согласно изобретению, агрегат снабжен тормозным устройством, а буксировщик снабжен тяговым рычагом, который взаимодействует через ряд механизмов с откидным рычагом механизма укладки кабеля. При этом корпус механизма укладки кабеля выполнен с опорным и приводным роликами, последний из которых снабжен механизмом блокировки заднего хода. Изобретение раскрывает конструктивное выполнение узлов и механизмов предлагаемого агрегата. Агрегат позволяет укладывать оптоволоконный кабель различной толщины на различные несущие провода существующих ЛЭП и отличается улучшенными массогабаритными показателями, повышенной безопасностью и удобством эксплуатации. 8 з. п.ф-лы, 21 ил.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| RU 94013186 C1, 27.12.95 | |||

| СПОСОБ ПОДВЕСКИ ОПТИЧЕСКОГО КАБЕЛЯ НА ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 1991 |

|

RU2030048C1 |

| US 4386759 A, 07.06.83 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТРИФЕНИЛТИОНФОСФАТА | 2000 |

|

RU2180666C2 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1998-12-27—Публикация

1996-01-04—Подача