Изобретение относится к нефтеперерабатывающей и химической промышленности и может быть использовано при получении легких фракций из тяжелых углеводородов, например, для получения изооктанового бензина или керосина из нефти или мазута.

Известен способ переработки тяжелых углеводородов путем их механической обработки в диспергирующей машине роторного типа (в качестве которой используют гидродинамический роторно-пульсационный аппарат) в присутствии водорода, поступающего в аппарат с определенной скоростью (см. SU 958471 A, 09.09.80, C 10 G 15/00, [1]). В процессе обработки углеводородов по известному способу [1] в обрабатываемом сырье помимо гидравлических ударов и больших напряжений сдвига, приводящих к деструкции сырья, возникает и кавитационный эффект, дающий определенный прирост выхода светлых фракций. Однако проходящая в этом случае в роторном аппарате обработка сырья в основном между статором и ротором не обеспечивает необходимых степеней разрушения структуры и дисперсности углеводородного сырья, а поэтому не обеспечивает в результате и высокого содержания легких фракций - продуктов переработки.

Известен способ получения легкой фракции из тяжелого углеводорода (в частности бензиновой фракции из нефтесодержащего сырья), предусматривающий подачу исходного углеводородного сырья и водородсодержащей диспергирующей добавки (в количестве до 80 об.%) в зону обработки, их обработку под давлением (до 5 атм) акустическим (ультразвуковым) излучением кавитационного происхождения, проводимую последовательно в несколько стадий, по крайней мере в две стадии с разделением обработанного сырья на жидкую фазу и парообразную фазу, из которой и получают конечный продукт путем ее конденсации (см. RU 2078116 C1, 27.04.97, C 10 G 15/08 [2]).

Из [2] известна также установка для переработки углеводородного сырья по описанному выше способу, содержащая герметичный корпус с образованными в нем посредством перегородок по крайней мере двумя рабочими камерами и средствами генерации акустического излучения кавитационного происхождения, а также входной и выходной патрубки - патрубки подвода исходного сырья и отвода конечного продукта переработки.

В известном из [2] устройстве ультразвуковое излучение в рабочих камерах генерируют с помощью установленных на общем приводном валу роторов с отверстиями в их торцевых стенках и закрепленных в корпусе статоров в виде колец с отверстиями, охватывающих снаружи торцевые стенки роторов. При вращении роторов и периодическом совмещении их отверстий с отверстиями в соответствующем статоре возникают пульсации давления (за счет пульсирующего режима истечения из отверстий), обуславливающие возникновение кавитации в обрабатываемом сырье при последовательном прохождении им рабочих камер. Генерируемое кавитационное излучение вызывает нагрев сырья и разрыв связей в молекулах с образованием более легких углеводородных фракций.

Однако для активации кавитационных процессов в [2] требуется до 80 об.% вещества-добавки, что приводит к необходимости дополнительных затрат энергии на его прокачку и к нежелательному уменьшению количества сырья в камерах обработки. Производительность известного из [2] реактора ограничена малой величиной давления исходного сырья (не более 5 атм). Кроме того, наличие в известном из [2] устройстве вращающихся на приводном валу роторов и отдельного узла выделения конечных продуктов усложняет конструкцию установки, снижает надежность ее работы и удобство эксплуатации.

Задачей заявленного изобретения является повышение эффективности процесса переработки углеводородного сырья, повышение ее глубины, интенсивности и увеличение выхода конечного продукта из единицы объема рабочей камеры и в единицу времени при упрощении конструкции используемого перерабатывающего устройства (реактора) и улучшении его эксплуатационных характеристик.

Для решения поставленной задачи способ переработки тяжелого углеводородного сырья, включающий подачу исходного сырья и водородосодержащей добавки в зону обработки, их обработку под давлением акустическим излучением кавитационного происхождения, проводимую последовательно в несколько стадий, по крайней мере в две, усовершенствован согласно изобретению тем, что исходное углеводородное сырье, смешанное с водородосодержащей добавкой, перед обработкой акустическим излучением турбулизируют с образованием диспергированной парожидкостной смеси, а акустическое излучение создают за счет ускорения потока вышеупомянутой смеси в соплах до скорости 330 - 350 м/с и последующего его расширения в диффузорах, при этом ускорение и расширение потока смеси с генерацией акустического излучения осуществляют на каждой из стадий переработки сырья.

Кроме того, способ переработки углеводородного сырья усовершенствован тем, что турбулизацию с диспергированием потока смеси сырья с добавкой осуществляют путем завихрения потока и одновременного пропускания его части через перфорационные отверстия в винтовой поверхности завихрителя, при этом давление смеси исходного углеводородного сырья и добавки, поступающей на переработку, составляет 180 - 200 атм.

Для решения данной задачи устройство для переработки тяжелого углеводородного сырья (реактор), содержащее герметичный корпус с образованными в нем с помощью перегородок, по крайней мере двумя сообщающимися последовательно расположенными рабочими камерами и средствами генерации акустических колебаний (излучения) кавитационного происхождения, а также входной и выходной патрубки, усовершенствовано согласно изобретению тем, что корпус выполнен в виде вертикально расположенного стакана с выходным патрубком, герметично закрытого сверху крышкой, по центру которой установлен проходящий внутрь корпуса входной патрубок, в котором установлен завихритель потока сырья, причем к нижнему торцу входного патрубка присоединен насадок с соплами, сопряженными с выходными диффузорами, а рабочие камеры образованы за счет размещения внутри корпуса, между внешней поверхностью насадка и внутренней поверхностью корпуса, по крайней мере одной перегородки, выполненной в виде стакана, присоединенного верхним торцом к крышке с формированием непрерывных зазоров по обе стороны от упомянутой, по крайней мере одной перегородки, при этом средства генерации акустических колебаний включают сопла и сопряженные с ними выходные диффузоры, выполненные в боковой стенке насадка и в перегородках.

Достигается решение данной задачи также тем, что крышка корпуса выполнена в форме диска, на нижней поверхности которого имеются коаксиальные кольцевые выступы, снабженные резьбой на их боковой поверхности, а на верхних торцевых частях боковых стенок корпуса и перегородок, выполненных в виде стаканов, установленных коаксиально по отношению друг к другу, имеется ответная резьба для их соединения с крышкой.

А также тем, что завихритель представляет собой шнек с перфорированной винтовой поверхностью, а сопла в боковой стенке насадка и в боковой стенке перегородок, имеющих форму стакана, выполнены тангенциальными, завихряющими выходящий из диффузоров поток во всех рабочих камерах в одном направлении.

А также тем, что насадок и перегородки выполнены сменными, с различным для каждого из сменных насадков и каждой из сменных перегородок диаметром и/или количеством сопел, сопряженных с выходными диффузорами, причем стаканообразным перегородкам большого диаметра соответствует больший диаметр и/или большее количество сопел.

Кроме того, устройство усовершенствовано тем, что угол раствора выходных диффузоров, сопряженных с соплами, выполненных в боковой стенке насадка и в перегородках, составляет 46 - 50o.

Вышеуказанные отличительные признаки предложенного способа характеризуют новые, по отношению к известному из [2] способу-прототипу, действия над исходным сырьем, направленные на повышение глубины и интенсивности преобразования молекул сырья, а также выхода конечного продукта.

Предложенное согласно изобретению новое действие - турбулизация потока смеси исходного сырья с добавкой (например, вода или глицерин), осуществляемая в данном случае путем завихрения потока и пропускания одновременно его части через мелкие отверстия в винтовой поверхности завихрителя с образованием в результате диспергированной жидкостной смеси, содержащей и небольшое количество пара, - способствует реализации высокоскоростного (до 330 - 350 м/с) потока в соплах расположенного за завихрителем насадка и интенсивному развитию кавитационных процессов при резком расширении потока в выходных диффузорах, имеющих угол раствора 46 - 50o.

Предложенные действия над потоком турбулизированной и диспергированной парожидкостной смеси - ускорение его в соплах и расширение в диффузорах - обеспечивают генерацию высокоинтенсивного акустического излучения в потоке перерабатываемого сырья при меньшем количестве водородосодержащей добавки (от 20 до 50 об.%, в зависимости от выбора исходного сырья и получаемого целевого продукта) и без использования усложняющих конструкцию и эксплуатацию реактора вращающихся элементов, как это имеет место в [2]. Генерируемые при кавитации резонансные высокочастотные колебания имеют высокую удельную мощность, обеспечивая высокую, не присущую [2], степень деструкции молекул углеводородов при относительно невысоком нагреве сырья, не более 100 - 150oC. Синтез конечного продукта (например, изооктанового бензина или керосина) происходит при этом путем соединения практически отдельных атомов разрушенных структур сырья и атомов водорода из добавки.

Наиболее эффективным по деструктивному воздействию на молекулы углеводородного сырья является, как показали опыты, резонансное акустическое излучение, генерируемое при расширении в диффузорах с углом раствора 46 - 50o потока перерабатываемого сырья, смешанного с добавкой, ускоренного перед расширением до 330 - 350 м/с. При скоростях потока, меньших 330 м/с или больших 350 м/с, деструктивное воздействие, как показали опыты, снижается.

Следует отметить, что использование в заявленном способе воды в качестве водородосодержащей добавки позволяет, кроме того, повысить экологичность целевого продукта, получаемого из серосодержащего углеводородного сырья, за счет связывания серы кислородом. В частности в процессе деструкции исходного нефтяного сырья под воздействием генерируемого высокоинтенсивного акустического излучения сера, содержащаяся в этом сырье, может переходить в атомарное состояние и окисляться в присутствии кислорода (получаемого при разложении воды) до двуокиси серы, а затем соединяться с остатком воды с получением серной кислоты.

Многоступенчатость процесса переработки сырья в данном изобретении с неоднократным последовательным ускорением и расширением потока на каждой стадии переработки позволяет повысить выход конечного продукта и улучшить его качество.

Таким образом, использование предложенного способа обеспечивает реализацию в перерабатываемом углеводородном сырье таких физико-химических процессов, которые дают возможность получить в результате до 99 вес.% целевого продукта (изооктанового бензина, керосина, моторного масла и т.п.) из исходного тяжелого углеводородного сырья.

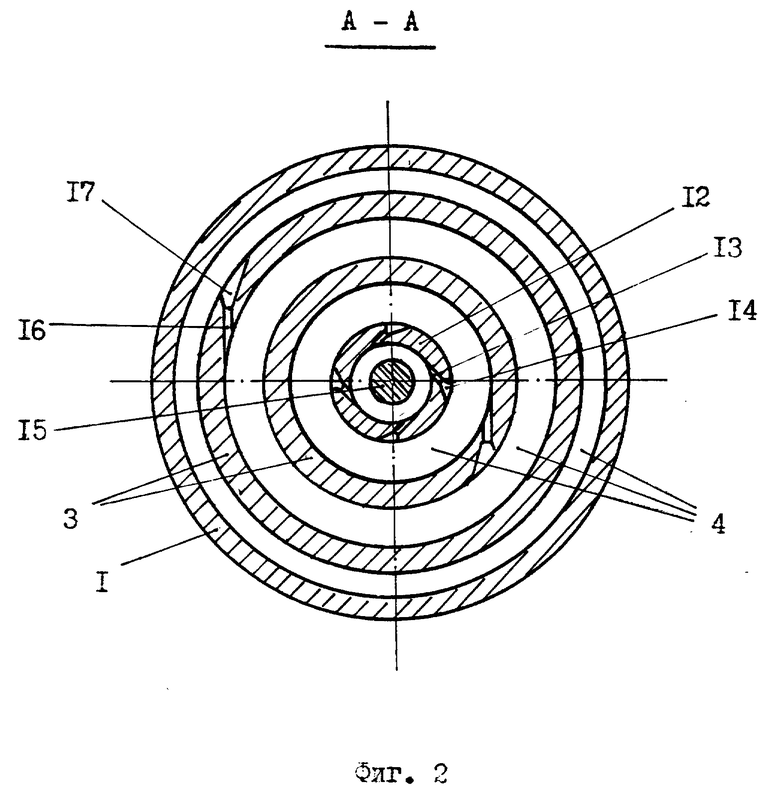

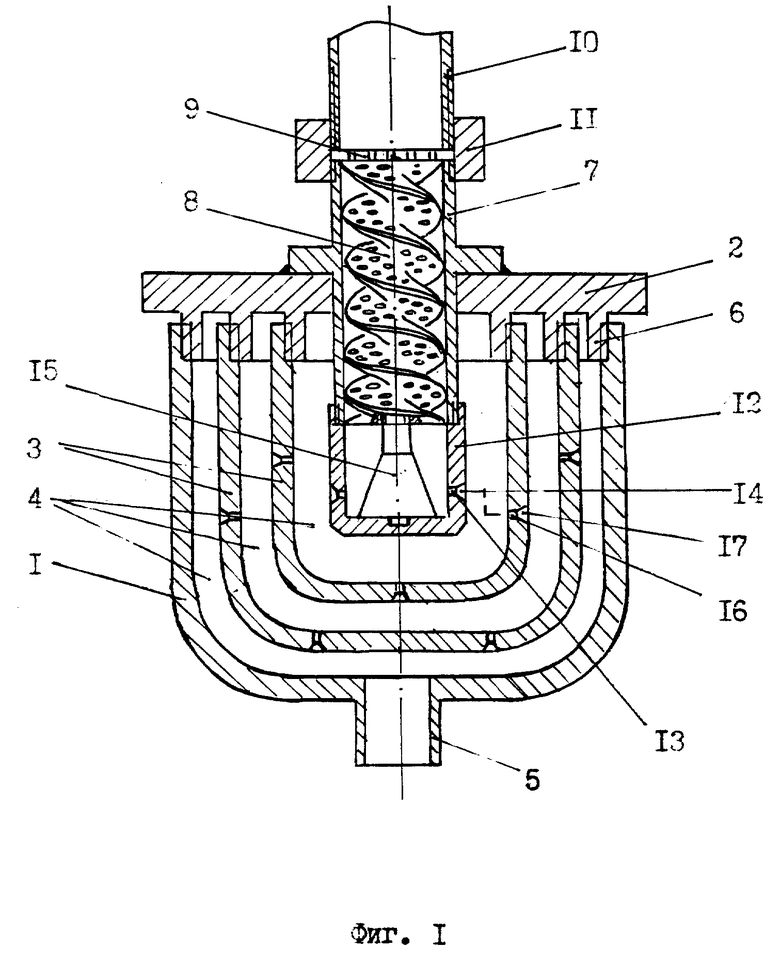

На фиг. 1 представлен общий вид предложенного устройства, продольный разрез; на фиг. 2 показано сечение А-А на фиг. 1.

Устройство для осуществления заявленного способа переработки углеводородного сырья представляет собой гидродинамический кавитационный реактор, в корпусе 1 которого герметично закрытом сверху крышкой 2, образованы с помощью по крайней мере одной разделительной перегородки 3, рабочие камеры 4.

Корпус 1 предложенного реактора выполнен в виде вертикально расположенного цилиндрического стакана с центральным выходным патрубком 5 в днище и имеет, как показано на фиг. 1, резьбу в верхней торцевой части. Крышка 2 корпуса 1 имеет форму диска, на нижней поверхности которого имеются коаксиальные кольцевые выступы 6, снабженные резьбой на их боковой поверхности. При этом резьба на кольцевом выступе 6 большего диаметра (внешний кольцевой выступ на диске) предназначена для резьбового соединения крышки 2 с корпусом 1.

По центру (по оси) крышки установлен вертикальный входной патрубок 7, проходящий через крышку внутрь корпуса, изготовленный с внешней резьбой по обеим торцевым частям и с кольцевым выступом на внешней (боковой) поверхности, для его фиксации и соединения, например посредством сварки, с дисковой крышкой 2.

Во входном патрубке 7 установлен (без радиальных зазоров и неплотностей) завихритель 8 потока сырья, поступающего на переработку, представляющий собой шнек с перфорированной винтовой поверхностью, образованной перфорированной металлической полосой, скрученной вокруг продольной оси. Толщина винтовой образующей завихрителя 8 (толщина полосы) и шаг его винтовой поверхности уменьшаются сверху вниз, по ходу движения потока. Верхний торец завихрителя 8 прижат к разделительной решетке 9, размещенной между торцами входного патрубка 7 и нагнетательного трубопровода 10, соединенных друг с другом резьбовым переходником 11, как показано на фиг. 1, или с использованием фланцевого соединения, снабженного уплотнением.

К находящемуся внутри корпуса 1 открытому нижнему торцу входного патрубка 7 присоединен (например, с помощью резьб или сварки) полый внутри насадок 12, имеющий форму стакана, в боковой стенке которого выполнены сопла 13, сопряженные с выходными диффузорами 14, при этом входные отверстия сопел 13 расположены на внутренней поверхности боковой стенки насадка 12, а выходные отверстия диффузоров 14 - на внешней ее поверхности.

Во внутренней полости насадка 12 установлен осевой вытеснитель 15 в виде тела вращения с конической поверхностью, который своим верхним торцем присоединен к нижнему торцу завихрителя 7, прижимая его к разделительной решетке 9, а нижним торцем установлен в центральной выемке, имеющейся в днище насадка 12.

В реакторе образованы по крайней мере две сообщающиеся между собой рабочие камеры - за счет размещения в объеме внутри корпуса, между внешней поверхностью насадка и внутренней поверхностью корпуса 1 по крайней мере одной разделительной перегородки 3, имеющей как и корпус 1, и насадок 12 форму стакана, охватывающего насадок снаружи, но с меньшим диаметром и меньшей высотой, чем у корпуса 1. Перегородка 3, боковая стенка которой коаксиальна боковым стенкам корпуса 1 и насадка 12, присоединена верхним открытым торцем, который может быть снабжен резьбой, к кольцевому выступу 6 на нижней поверхности крышки 2, имеющему в этом случае ответную резьбу (для соединения с торцем перегородки 3), с формированием непрерывных камерообразующих зазоров по обе стороны от перегородки. Возможно также и сварное соединение верхних торцев и корпуса 1 и перегородок 3 с нижней поверхностью крышки, без выполнения указанных резьб на корпусе, выступах крышки и перегородках.

Однако описанное выше выполнение устройства с резьбовым соединением и корпуса и перегородок с крышкой (при наличии не показанных на фиг. 1 (для упрощения) герметизирующих уплотнений на нижней поверхности крышки и буртиков с кольцевыми выступами под эти уплотнения на торцах корпуса и перегородок) обеспечивает большее удобство эксплуатации, удобство сборки и разборки реактора.

Днища корпуса 1 и стаканообразных перегородок 3, работающих под давлением, могут иметь форму криволинейной поверхности, например, эллиптическую форму. Отвод конечного продукта из последней рабочей камеры может быть осуществлен в предложенном устройстве через выходной патрубок, установленный в крышке 2, а не в днище корпуса 1, как это показано на фиг. 1.

В случае выполнения реактора более чем с одной перегородкой 3 для образования внутри корпуса более двух рабочих камер 4 высота и диаметр стаканообразных перегородок 3, размещенных во внутреннем объеме реактора с коаксиальным взаимным расположением их боковых стенок, уменьшаются в направлении от стенки корпуса 1 к стенке насадка 12 так, что между днищами и боковыми стенками корпуса 1 и ближайшей к нему перегородки 3, между днищами и боковыми стенками соседних перегородок, а также насадка 12 и ближайшей к нему перегородки 3, формируются непрерывные зазоры, образующие ряд сообщающихся, последовательно соединенных рабочих камер 4.

Количество рабочих камер 3 в предложенном реакторе определяется в каждом конкретном случае необходимой глубиной переработки и составом исходного сырья. В частности чем больше необходим выход легкой фракции, чем более глубокая степень переработки исходного тяжелого углеводородного сырья необходима, тем большее количество рабочих камер используется в предложенном реакторе.

Последовательное сообщение рабочих камер 4 в предложенном реакторе обеспечивается посредством сопел 16, сопряженных с выходными диффузорами 17, выполненных в боковых стенках и днищах всех перегородок 3. При этом в предложенном изобретении для уменьшения гидравлических потерь в реакторе предусмотрено тангенциальное выполнение сопел 16 в боковой стенке перегородок 3 и сопел 13 в стенке насадка 12, как это показано на фиг. 2, при этом все тангенциальные сопла и в насадке, и в перегородках имеют одинаковое направление закрутки выходящего из диффузоров потока перерабатываемого сырья, так что во все рабочие камеры 4 поток входит в одном направлении - или по часовой стрелке, или против. Такое однонаправленное выполнение сопел также снижает гидравлическое сопротивление реактора. (На фиг. 1 сопла 13 и 15 в стенках перегородок и насадка изображены радиальными как более простой вариант их выполнения).

Количество сопел и их диаметр и в насадке, и в каждой из перегородок выбирается исходя из условия ускорения потока в соплах до 330 - 350 м/с - до скорости, необходимой для генерации акустического излучения, наиболее эффективного с точки зрения его разрушающего воздействия на молекулы углеводородного сырья.

В частности в связи с тем, что средняя плотность потока обрабатываемого сырья, проходящего через сопла, уменьшается в процессе переработки от первой камеры до последней, по ходу движения потока, для сохранения необходимого оптимального (до 330 - 350 м/с) ускорения потока в соплах 16 перегородок 3 диаметр этих сопел и/или их количество необходимо соответствующим образом увеличивать от насадка до последней перегородки так, чтобы увеличивалось суммарное сечение сопел при переходе от насадка к первой перегородке и от первой перегородке к последней. Кроме того, при использовании предложенного реактора для переработки различных исходных углеводородов, отличающихся по плотности, в случае перехода с одного перерабатываемого сырья на другое возникает необходимость изменения диаметра и/или количества сопел и в насадке 12.

В связи с этим в заявленном изобретении предусмотрено выполнение насадка и перегородок сменными, с различным для каждой из сменных перегородок и для каждого из сменных насадков диаметром и/или количеством сопел, сопряженных с выходными диффузорами (в каждой же отдельно взятой сменной перегородке или насадке все сопла имеют один и тот же диаметр).

Предложенный реактор может быть снабжен внешней тепло- и звукоизоляцией крышки и корпуса (на фиг. 1 и 2 не показана), что повышает выход конечного продукта за счет снижения рассеяния выделяющегося в реакторе тепла и улучшает условия эксплуатации устройства.

Устройство работает следующим образом.

Исходное жидкое тяжелое углеводородное сырье вместе с водородосодержащей добавкой (например, водой) подают в реактор под высоким давлением, создаваемым насосным агрегатом, по нагнетательному трубопроводу 10. Пройдя через разделительную решетку 9, смесь поступает в завихритель 8, приобретая в нем интенсивное завихрение и ускорение, что приводит к результате к формированию турбулизированного диспергированного парожидкостного потока (эмульсии с паровой фазой). Интенсивной турбулизации и диспергированию потока в завихрителе 8 способствует прохождение части потока через мелкие перфорационные отверстия (направленные вдоль оси завихрителя или с наклоном в направлении вращения потока) в его винтовой поверхности с внедрением выходящих из отверстий струек в вихревой поток, движущийся сверху вниз по винтовой линии.

Выходящий из завихрителя 8 турбулизированный поток смеси сырья с добавкой попадает во внутреннюю полость стаканообразного насадка 12, где, интенсивно вращаясь, он посредством конической поверхности вытеснителя 15 подводится к тангенциальным соплам 13 в боковой стенке насадка и при прохождении через входные отверстий сопел 13 и в самих соплах ускоряется до 330 - 350 м/с, что достигается за счет выбора величины давления исходного сырья, находящегося в данном случае в пределах от 180 до 220 атм. Такая скорость потока много больше критической для развития процесса кавитации.

Дальнейшее прохождение потока через выходные диффузоры 14 с углом раствора 46 - 50o сопровождается отрывом потока и резким ростом в нем числа каверн и пустот (чему способствует и диспергирующая добавка), выносимых из диффузоров в первую рабочую камеру 4, в область повышенного давления, где паровые пузырьки схлопываются с выделением большого количества энергии и происходит резонансный кавитационный процесс, обуславливающий генерацию акустического излучения, воздействующего на поступающее в рабочую камеру сырье.

Под воздействием акустического излучения с высокой удельной энергией и кавитационного нагрева перерабатываемого сырья в его молекулах происходят разрыв химических связей (практически до полной деструкции молекул) и образование целевого продукта при объединении их в новые структуры с включением в эти новые структуры атомов водорода из добавки.

Генерация акустического излучения с высокой удельной энергией и обработка им углеводородного сырья осуществляется в заявленном устройстве последовательно в каждой из не менее двух рабочих камер 4, сообщенных между собой посредством сопел 16 с диффузорами 17 в боковой стенке перегородок 3. Последовательное соединение рабочих камер 4 при их количестве более 4 - 5 позволяет обеспечить содержание целевой легкой фракции (например, бензина) в отводимом через выходной патрубок 5 продукте переработки до 96 - 99 вес.%.

Высокое давление исходного сырья (180 - 200 атм) согласно предложенному способу обеспечивает не только генерацию высокоэффективного акустического излучения, но одновременно и повышение производительности реактора по сравнению с прототипом.

Контроль процесса переработки углеводородного сырья осуществляется путем периодического проведения экспресс-анализа состава продукта в каждой из камер, измерения в них плотности, температуры, давления продукта и коррекции при необходимости расхода поступающего в реактор сырья (давления насосного агрегата) и/или количества вводимой добавки.

Пример 1. Переработка малосернистой нефти викуловской свиты Тюменского месторождения с плотностью исходного сырья 0,876 г/см3 с целью получения изооктанового бензина C8H18 производилась в предложенном реакторе, содержащем три рабочие камеры (вариант конструкции с использованием резьб и уплотнений при соединении крышки с корпусом и перегородками).

Давление исходного сырья 180 атм, расчетная скорость потока в соплах 330 м/с. В качестве добавки использовалась вода в количестве 25 об. %. В процессе переработки измерялись плотность и температура жидкой фазы в каждой рабочей камере, а также проводился экспресс-анализ ее состава. В результате в первой рабочей камере температура и плотность перерабатываемой жидкости составила 150oC и 0,826 г/см3 соответственно при содержании целевого продукта в жидкости 26 вес. %, в третьей, последней, камере - температура 90oC, плотность 0,710 г/см3, давление 2 атм.

Отводимый из последней камеры реактора продукт содержал 99 вес.% изооктанового бензина C8H18, 0,8% серной кислоты, остальное - вода и смесь нонана с деканом (окончательное выделение полученного экологически чистого целевого продукта осуществлялось вне реактора методом осаждения). Производительность реактора, проработавшего непрерывно в течение 24 часов, составила 1600 т/сутки.

Пример 2. Переработка сернистой нефти тюменской свиты Ханты-мансийского месторождения с исходной плотностью 0,82 г/см3 в изооктановый бензин производилась в предложенном реакторе, содержащем четыре рабочие камеры (вариант исполнения со сварными соединениями всех элементов конструкции).

Давление исходного сырья 200 атм. Расчетная скорость потока в соплах 345 м/с. В качестве добавки использовалась вода в количестве 30 об.%. Отводимый из последней камеры реактора продукт содержал 96 вес.% C8H18 с плотностью 0,71 г/см3, 3,5 вес. % серной кислоты, остальное - вода и углекислый газ (выделение изооктанового бензина из отводимого продукта осуществлялось вне реактора в разделительном устройстве центробежного типа). Производительность реактора, проработавшего непрерывно 36 часов, составила 1700 т/сутки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2121568C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2206387C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1998 |

|

RU2143314C1 |

| ГИДРОДИНАМИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 1999 |

|

RU2166155C2 |

| СПОСОБ ОБРАБОТКИ НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079328C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ОБЪЕКТОВ ПОД ВОДОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376193C1 |

| ФАКЕЛЬНАЯ УСТАНОВКА СФ-1М | 2002 |

|

RU2213301C1 |

| ГОРЕЛКА | 2006 |

|

RU2306481C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО | 2003 |

|

RU2246982C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2005 |

|

RU2290991C1 |

Изобретение относится к нефтедобывающей и химической промышленности и может быть использовано для получения легких фракций из тяжелого углеводородного сырья. Предложенный способ заключается в том, что исходное сырье вместе с водородсодержащей добавкой сначала турбулизируют, а затем обрабатывают в несколько стадий акустическим излучением кавитационного происхождения, генерируемым за счет ускорения потока смеси сырья с добавкой в соплах до 330-350 м/с и последующего расширения потока в диффузорах. Устройство для осуществления способа переработки тяжелого углеводородного сырья отличается тем, что корпус выполнен в виде стакана с выходным патрубком и герметично закрыт сверху крышкой, по центру которой установлен входной патрубок с размещенным в нем завихрителем, причем снизу к входному патрубку присоединен насадок, имеющий сопла с выходными диффузорами в его боковой стенке, а рабочие камеры образованы за счет размещения вокруг насадка, внутри корпуса коаксиальных стаканообразных перегородок, в которых как и в стенке насадка выполнены сопла с выходными диффузорами. Задачей изобретения является повышение эффективности процесса переработки углеводородного сырья, повышение ее глубины, интенсивности и увеличение выхода целевого продукта из единицы объема рабочей камеры и в единицу времени при упрощении конструкции используемого перерабатывающего устройства (реактора) и улучшении его эксплуатационных характеристик. 2 с. и 3 з.п. ф-лы, 2 ил.

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078116C1 |

| Экономайзер | 0 |

|

SU94A1 |

| Способ регулирования вязкости жидкой углеводородной среды | 1982 |

|

SU1092474A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 3565787 A, 23.02.71 | |||

| US 3819740 A, 25.06.74 | |||

| Устройство для определения приращений угла рефракции | 1985 |

|

SU1303823A1 |

| US 5110443 A, 05.05.92. | |||

Авторы

Даты

1999-01-10—Публикация

1998-05-19—Подача