Изобретение относится к нефтеперерабатывающей, нефтехимической промышленности и промышленности строительных материалов, в частности к газожидкостным реакторам, и может быть использовано на установках окисления углеводородного сырья и получения битума.

Известен реактор, содержащий вертикальный цилиндрический корпус с крышкой и днищем, в верхней части поперечные спиральные направляющие лопатки, снабженные дисками с отверстиями по центру, перемешивающий орган с валом, над которыми установлены кольцевая вставка с внутреннней рифленой поверхностью в центре верхнего диска, размещенного с возможностью перемещения, вдоль оси реактора установлена кольцевая перегородка, при этом перемешивающий орган мешалки выполнен в виде сплошного усеченного конуса со сквозными цилиндрическими каналами, кроме того, верхний диск снабжен дополнительным патрубком для отвода реагентов. /Авторское свидетельство N 1581372, МКИ B 01 J 10/00, БИ N 28 1990 г./

Недостатком известного реактора являются: низкая эффективность смешения, продолжительное время нахождения реагентов в реакторе, большая материалоемкость и сложность изготовления.

Наиболее близким по технической сущности и достигаемому результату является газожидкостный реактор, содержащий вертикальный цилиндрический корпус, внутри которого установлена разделительная перегородка, закрепленные в ней сливные стаканы с размещенными над ними колпачками, и патрубки для ввода сырья и воздуха, снабженный установленными в средней части корпуса кавитационно-вихревым аппаратом, выполненным в виде смесительной и пенной камер, где смесительная камера снабжена патрубком для ввода сырья, расположенным по оси смесительной камеры, выполненным в виде сопла с кавитационным кольцом и патрубком для тангенционального подвода воздуха и соединенного посредством сужающего сопла с пенной камерой /патент СССР N 1806002, B 01 J 10/00/.

Недостатком этого кавитационно-вихревого аппарата является низкая эффективность диспергирования сырья в камере смешения, обусловленная тем, что энергия потока не полностью используется для диспергирования сырья в воздухе, 20-30% осесимметрично направленного потока сырья, прошедшего через кавитационное кольцо попадает в зону "пустой" воронки, образованной тангенционально вводимым потоком воздуха. В пенной камере после сужающего сопла образуется "мертвая зона", которая не принимает участия в образовании коалесценции пузырьков воздуха.

Изобретение направлено на решение задачи - повышение эффективности работы реактора.

Решение данной задачи опосредовано новым техническим результатом, заключающимся в увеличении межфазного взаимодействия, активации углеводородного сырья кавитационным полем, временем контакта, объемом реакционной зоны в пенной камере.

Газожидкостный реактор, содержащий вертикальный цилиндрический корпус, с установленным в средней части корпуса кавитационно-вихревым аппаратом, выполненным в виде смесительной и пенной камер, соединенных между собой посредством сужающегося сопла. При этом патрубок для подвода воздуха установлен тангенционально, а патрубок для ввода сырья расположен по оси смесительной камеры на расстоянии 20-55 мм от сужающегося сопла и выполнен в виде сопла с кавитатором. Патрубок для ввода сырья снабжен кавитатором-рассекателем, расположенным на расстоянии 4-10 мм от сопла подачи сырья и выполненным в виде цилиндра с конусной вершиной, образующая которого имеет радиус кривизны 8-15 мм. В сопле подвода сырья расположено закручивающее устройство в виде прямоугольной нестандартной резьбы с числом заходов n=8 и шагом P=2-5 мм. Сопло пенной камеры имеет конфузор, переходящий в проточную камеру, и диффузор, имеющий один и тот же угол сопряжения с конфузором пенной камеры, имеющий угол 100-130 градусов. Сопло подвода сырья имеет диффузор, радиус кривизны которого составляет 8-15 мм.

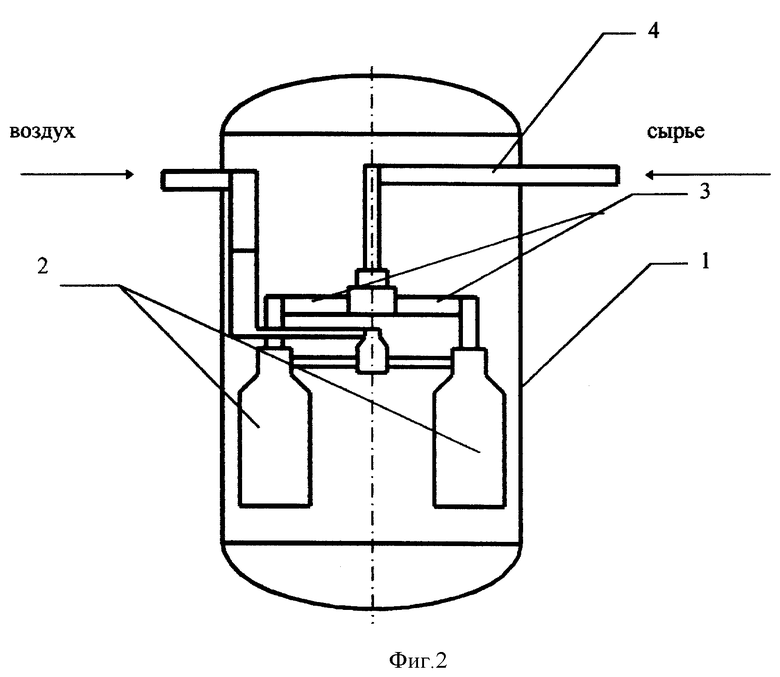

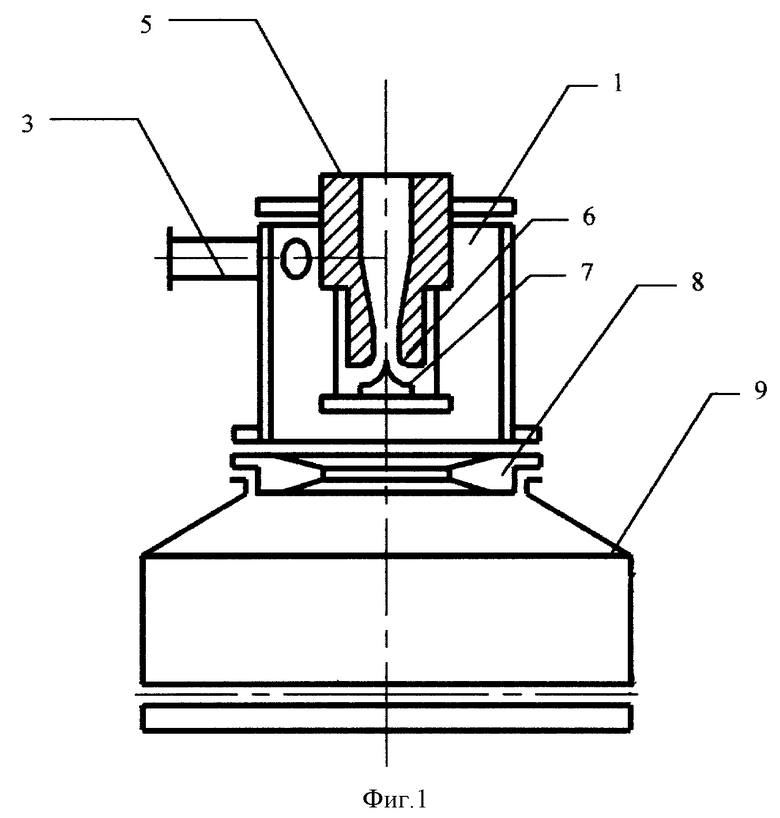

На фиг. 1 изображен общий вид газожидкостного реактора, на фиг. 2 - установленный в средней части корпуса кавитационно-вихревой аппарат.

Газожидкостный реактор содержит вертикальный цилиндрический корпус 1, внутри реакционной зоны установлены кавитационно-вихревые аппараты 2, патрубок 3 тангенционального подвода газа, трубопровод 4 подачи сырья к кавитационно-вихревому аппарату через сопло 5, имеющий закручивающее устройство 6. Кавитатор-рассекатель 7, установленный в диффузоре сопла подачи сырья, сужающее сопло 8 соединяющее камеру смешения с пенной камерой 9.

Газожидкостный реактор работает следующим образом.

Сырье подается по трубопроводу 4 к кавитационно-вихревому аппарату 2, где, проходя через сопло 5 с закручивающим устройством 6, закрученный в обратном направлении поток сырья попадает в объем газа, который подводится по патрубку 3. В результате взаимодействия двух закрученных против друг друга потоков происходит интенсивное диспергирование сырья в газовой фазе и вывод газожидкостный смеси через суживающее сопло 8 в пенную камеру 9. В пенной части кавитационно-вихревого аппарата скорость движения потока уменьшается за счет увеличения диаметра. Происходит коалисценция части пузырьков, в результате чего их размер увеличивается до 5-8 мм. Пузырьки этого диаметра за счет силы выталкивания движутся вверх, но закрученный поток из аппарата направляет их движение вниз. В результате уравновешивания этих двух сил происходит образование пенного режима с развитой поверхностью контакта жидкой и газовой смеси. Часть пузырьков через отверстия в конфузоре пенной камеры реактора всплывает в верхнюю часть колонны. Нескоалесцированные пузырьки выносятся с нижней кромки пенной части аппарата и всплывают по периферии корпуса реактора.

В предлагаемом газожидкостном реакторе за счет обработки потока в кавитационно-вихревом аппарате и за счет смешения противотоков сырья и газа увеличивается время пребывания газовой фазы по сравнению с прототипом в зоне реакции в 1,5-2 раза и увеличивается диспергация сырья в газе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2000 |

|

RU2176929C1 |

| Газожидкостной реактор | 1991 |

|

SU1806002A3 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1999 |

|

RU2160627C1 |

| Газожидкостной реактор | 2017 |

|

RU2678815C2 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2005 |

|

RU2281155C1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2600353C2 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171705C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗОВ ОКИСЛЕНИЯ ПРИ ПРОИЗВОДСТВЕ БИТУМОВ | 2015 |

|

RU2584209C1 |

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЕПРОДУКТОВ | 2001 |

|

RU2203132C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ВОДОНОСНЫХ И НЕФТЕГАЗОВЫХ СКВАЖИН | 2014 |

|

RU2563903C1 |

Изобретение относится к нефтеперерабатывающей, нефтехимической промышленности и промышленности строительных материалов, в частности к газожидкостным реакторам, и может быть использовано на установках окисления углеводородного сырья и получения битума. Газожидкостный реактор содержит вертикальный цилиндрический корпус с установленным в средней части корпуса кавитационно-вихревым аппаратом, выполненным в виде смесительной и пенной камер, соединенных между собой посредством сужающегося сопла. Патрубок для подвода воздуха установлен тангенциально, а патрубок для ввода сырья расположен по оси смесительной камеры на расстоянии 20-55 мм от сужающегося сопла и выполнен в виде сопла с кавитатором-рассекателем, выполненным в виде цилиндра с конусной вершиной, образующая которого имеет радиус кривизны 8-15 мм. В сопле подвода сырья расположено закручивающее устройство в виде прямоугольной нестандартной резьбы с числом заходов n = 8 и шагом Р = 2-5 мм. Кавитатор-рассекатель расположен на расстоянии 4-10 мм от сопла подачи сырья. Сопло пенной камеры имеет конфузор, переходящий в проточную камеру, и диффузор, имеющий один и тот же угол сопряжения с конфузором пенной камеры, имеющий угол 100-130o. Сопло подвода сырья имеет диффузор, радиус кривизны которого составляет 8-15 мм. В предлагаемом газожидкостном реакторе за счет обработки потока в кавитационно-вихревом аппарате и за счет смешения противотоков сырья и газа увеличивается время пребывания газовой фазы в зоне реакции в 1,5-2 раза и увеличивается диспергация сырья в газе. 4 з.п.ф-лы, 2 ил.

| Газожидкостной реактор | 1991 |

|

SU1806002A3 |

| Реактор | 1988 |

|

SU1581372A1 |

| Газожидкостный химический реактор | 1986 |

|

SU1389837A1 |

| US 4446108 A, 01.05.84 | |||

| US 4447401 A, 08.05.84 | |||

| РЕАКТОР ДЛЯ ОКИСЛЕНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1993 |

|

RU2077378C1 |

Авторы

Даты

1999-12-27—Публикация

1998-02-03—Подача