При производстве целлюлозной массы (например, бумажной массы) весьма желательным является достижение равномерности в обработке. Важным путем достижения этой равномерности или приближения к ней обычно является обеспечение равномерной пропитки варочным щелоком (например, белым щелоком) измельченного целлюлозного сырьевого материала (обычно древесной щепы). Чтобы обеспечить равномерную пропитку, нужно удалить воздух из щепы, что обычно делают пропаркой.

Приблизительно в 1970-х г.г. стало обычным начинать пропарку щепы, по крайней мере, на ранней стадии ее обработки путем подачи пара в обычный вертикальный сосуд, известный как "бункер для щепы". На большинстве установок щепу подавали на верх бункера для щепы, например, через воздушный шлюз, где она подвергалась воздействию пара до того, как двигаться вниз через бункер в счетчик количества щепы и затем в питатель низкого давления, а после этого в горизонтальный резервуар для пропарки, где завершалось удаление паром воздуха в щепе. После этого щепа поступала либо в подающее устройство наверху варочного котла периодического действия, либо, что обычнее, в питатель высокого давления для подачи в варочный котел непрерывного действия. Кроме наличия пространства для первоначальной пропарки бункер для щепы обладает объемом, достаточным для хранения щепы и обеспечения снабжения ею сварочного котла непрерывного действия и/или подобного аппарата на регулярной основе, даже если щепа не поступает непрерывно от груды или кучи щепы к варочной установке. Это особенно важно в зимних условиях в холодном климате, в котором находятся многие целлюлозные заводы, ввиду перерывов в возможности непрерывной подачи щепы из груды или кучи в варочную установку вследствие замерзания щепы в куче или других связанных с погодой помех. Неравномерная подача вызывает многочисленные проблемы, связанные с каналообразованием или "образованием крысиных нор". Замороженная щепа обладает другими реологическими свойствами, чем нормальная щепа, а влажная щепа отличается от сухой щепы, а опилки и "спички" - от целой щепы.

Давно известно, что когда древесная щепа (или подобный измельченный целлюлозный материал) воронкообразно опускается в бункер для щепы или подобном сосуде к выпускной трубе, имеющей меньшую площадь поперечного сечения, чем площадь поперечного сечения самого сосуда (бункера для щепы), то существует тенденция к зависанию или заклинке щепы. Кроме того, в некоторых местах происходит образование местных сквозных потоков щепы к выпускной трубе, в то время как в других местах щепа движется медленно. Это является значительной проблемой, так как это может нарушать непрерывность подачи и, таким образом, угрожать главному назначению бункера для щепы. Поэтому, по крайней мере, еще с 1970-х г.г. обычные бункеры для щепы часто имеют вибрационное выгрузочное устройство, которое непрерывно или периодически встряхивает выпускную трубу, уменьшая до минимума заклинку щепы и возможность забивания и содействуя равномерному потоку щепы через все части бункера. Одно такое обычное вибрационное выгрузочное устройство показано в патенте США 4.124.440 и канадском патенте 1.146.78, причем в обоих патентах показаны также обычные устройства для пропарки щепы при ее нахождении в бункере для щепы.

Хотя вибрационная выгрузка щепы из бункера давно считается предпочтительным способом предотвращения заклинки щепы и успешно применяется длительное время, увеличение в 1980-х г.г. и 1990-х г.г. размера варочных установок (и, следовательно, размера связанных с ними бункеров для щепы) привело к возрастанию практических технологических трудностей. Действительно, в отношении бункеров для щепы, имеющих максимальный диаметр свыше приблизительно 3,66 м (и, конечно, свыше 4,27 м), усилились как проблемы забивания, заклинки и каналообразования (особенно в отношении щепы из некоторых пород древесины, например кедра), так и проблемы обслуживания и надежности, связанные с вибрационными выгрузочными устройствами. Некоторые их этих проблем могут быть в значительной степени смягчены или решены путем использования конических вставок для бункера для щепы. Однако даже при использовании вставок проблемы обслуживания и надежности вибрационного выгрузочного устройства или другие проблемы могут по-прежнему встречаться при использовании бункеров для щепы, имеющих максимальный диаметр около 3,66 м или более.

К наиболее близкому аналогу способа подачи измельченного целлюлозного материала в варочный котел можно отнести патент США N 4721231, кл. D 21 C 7/08, 1988, из которого известен способ подачи измельченного целлюлозного материала в варочный котел, заключающийся в использовании вертикального бункера для щепы с открытой внутренней частью, имеющего верх и низ и выпускную трубу, технологически соединенную с варочным котлом и имеющую площадь поперечного сечения меньше половины площади поперечного сечения бункера для щепы в месте его максимального диаметра, содержащий стадии: а) подача измельченного целлюлозного материала на верх бункера для щепы для ее опускания в бункере для щепы в направлении к его низу, б) создание движения измельченного целлюлозного материала в постепенно сужающийся открытый канал в открытой внутренней части бункера для щепы, которая имеет площадь поперечного сечения меньше половины площади поперечного сечения в месте максимального диаметра бункера для щепы, в) создание по существу равномерного потока измельченного целлюлозного материала в постепенно сужающемся открытом канале по существу без заклинки или зависаний измельченного целлюлозного материала в канале, г) пропарка измельченного целлюлозного материала во время нахождения в бункере для щепы, д) выгрузка измельченного целлюлозного материала из бункера для щепы и его подача в варочный котел.

Отличие заявленного способа от известного в том, что бункер выполнен максимального диаметра по меньшей мере 3,66 мм, стадию а) выполняют путем опускания щепы, в стадии б) создают движение измельченного целлюлозного материала через переходную часть, имеющую одномерное схождение и боковую выгрузку, стадию в) осуществляют без вибрирования бункера для щепы или его выпускной трубы.

К наиболее близкому аналогу заявленного бункера модно отнести патент США N 4721231, кл. D 21 C 7/08, 1988, из которого известен бункер, содержащий полую основную часть корпуса в форме по существу прямого круглого цилиндра, имеющую по существу вертикальную центральную ось, верх и открытый низ, верхнюю стенку, закрывающую верх основной части корпуса и имеющую установленное на ней средство для введения измельченного материала в полую основную часть корпуса, выпускную трубу.

Отличие заявленного бункера от известного в том, что он содержит полую переходную часть, соединенную с низом основной части корпуса и имеющую открытый верх с по существу круглым поперечным сечением и открытый низ с по существу прямоугольным сечением, при этом площадь поперечного сечения наверху ее больше площади поперечного сечения внизу ее, а также противоположные невертикальные, постепенно сходящиеся боковые стенки, по меньшей мере один шнековый питатель, установленный в кожухе вблизи открытого низа переходной части, при этом выпускная труба технологически соединена с кожухом шнекового питателя, и средство для вращения по меньшей мере одного шнекового питателя для перемещения измельченного материала от низа переходной части к выпускной трубе.

К наиболее близкому аналогу заявленной сборной конструкции бункера для щепы можно отнести патент США 4721231, кл. D 21 C 7/08, 1988, из которого известна сборная конструкция бункера для щепы, содержащая основную часть корпуса в форме полого по существу прямого круглого цилиндра, имеющую по существу вертикальную ось, верх и низ и имеющую первый диаметр, верхнюю стенку, закрывающую основную часть корпуса и имеющую средство для введения древесной щепы в полую основную часть корпуса, полую выпускную трубу, имеющую ширину меньше половины указанного первого диаметра, средство для введения пара во внутреннюю полость бункера для щепы и средство для технологического соединения выпускной трубы с варочным котлом.

Отличие заявленной сборной конструкции от известной в том, что она имеет полую переходную часть, расположенную между основной частью корпуса и выпускной трубой и имеющую одномерное схождение и боковую выгрузку, а выпускная труба выполнена невибрирующей.

К наиболее близкому аналогу заявленной установки для производства целлюлозы из древесной щепы можно отнести патент США N3429773, кл. D 21 C 7/08, 1969), из которого известна установка для производства целлюлозы из древесной щепы, содержащая по существу вертикальный непрерывнодействующий варочный котел, имеющий верх и низ и впускное отверстие вблизи верха, питатель высокого давления для подачи древесной щепы во впускное отверстие непрерывнодействующего варочного котла и бункер для щепы для подачи древесной щепы в питатель высокого давления, выпускную трубу, технологически соединенную с низом основной части корпуса.

Отличия в том, что бункер для щепы содержит полый корпус в форме по существу прямого круглого цилиндра, имеющий по существу вертикальную центральную ось, верх и низ и имеющий первый диаметр, верхнюю стенку, закрывающую верх основной части корпуса и имеющую впускное отверстие для введения древесной щепы в полую основную часть корпуса, при этом выпускная труба выполнена невибрирующей, полую переходную часть, расположенную между выпускной трубой и основной частью корпуса, при этом полая переходная часть содержит первую, самую верхнюю секцию, имеющую конфигурацию по существу прямого прямоугольного параллепипеда, включающую в себя противоположные боковые поверхности, имеющие по существу треугольные формы и обеспечивающие одномерное схождение и боковую выгрузку, вторую секцию, сводящуюся от конфигурации по существу прямоугольного параллелепипеда в своей верхней части до по существу круглой конфигурации в своей нижней части и имеющую противоположные боковые поверхности, имеющие по существу треугольные формы, которые установлены соосно с по существу треугольными поверхностями первой секции с образованием по существу ромбовидных стенок; третью секцию, по существу аналогичную первой секции, но только меньше ее, и соединенную с нижней частью второй секции, и четвертую, самую нижнюю секцию, по существу аналогичную второй секции, но только меньше ее, и соединенную с третьей секцией таким образом, каким вторая секция соединена с первой секцией, а также соединенную с выпускной трубой.

Согласно настоящему изобретению предлагаются способ и устройство, которые специально обращены к проблемам надежности и обслуживания обычных вибрационных выгрузочных устройств и к проблемам забивания, заклинки и/или каналообразования в бункерах для щепы. Хотя изобретение относится главным образом к бункерам для щепы, имеющим максимальный диаметр около 3,66 м или более, многие стороны его подходят для бункеров вообще и почти любого размера. При изобретении в бункере для щепы используется сплошной поток, который обладает значительными преимуществами, способствуя равномерной пропарке и уменьшая до минимума каналообразование.

Согласно изобретению вибрационное выгрузочное устройство заменено более простой, доставляющей меньше неприятностей и более легко обслуживаемой конструкцией, при этом не только не жертвуя эффективностью выгрузки и способностью у пропарке щепы, но и фактически усиливая их. Кроме того, при некоторых вариантах осуществления изобретения может быть без устранения его измерительной функции исключен счетчик количества щепы (обычная и необходимая часть оборудования, связанная с большинством бункеров для щепы в установках с непрерывно действующими варочными котлами), что тем самым приводит к возможности экономии капитальных и эксплуатационных затрат в целом на систему подачи щепы.

Согласно общему способу по настоящему изобретению измельченный целлюлозный материал подают в варочный котел с использованием вертикального бункера для щепы с открытым внутренним пространством, имеющего верхнюю и нижнюю части и максимальный диаметр около 3,66 и или более (например, 4,27 м или более), при этом выпускная труба технологически соединена с варочным котлом. Площадь поперечного сечения выпускной трубы намного меньше половины площади поперечного сечения бункера для щепы (например, менее одной десятой части). Способ содержит стадии:

а) подача измельченного целлюлозного материала в верхнюю часть бункера для щепы для ее последовательного опускания к его нижней части,

б) продвижение измельченного целлюлозного материала в постепенно сужающийся открытый канал в открытой внутренней части бункера для щепы, имеющий площадь поперечного сечения меньше половины площади поперечного сечения бункера в месте его максимального диаметра,

в) при отсутствии вибрирования бункера для щепы или его выпускной трубы создание по существу равномерного потока измельченного целлюлозного материала в постепенно сужающемся открытом канале по существу без заклинки или зависания измельченного целлюлозного материала в канале,

г) пропарка измельченного целлюлозного материала во время его нахождения в бункере для щепы,

д) выгрузка измельченного целлюлозного материала из выпускной трубы бункера для щепы и подача его в варочный котел.

Стадию (д) можно осуществлять подачей материала из выпускной трубы непосредственно в питатель низкого давления и затем, в конце концов, в варочный котел или, альтернативно, подачей материала из выпускной трубы непосредственно в счетчик количества щепы и затем, в конце концов, в варочный котел. Стадии (б) и (в) можно осуществлять, вызывая поток измельченного целлюлозного материала в два раздельных пространства, каждое из которых равно половине основного пространства, ограниченного верхом с по существу круглым поперечным сечением и низом с по существу прямоугольным поперечным сечением при большей площади поперечного сечения наверху, чем внизу, а также противоположными невертикальными, постепенно сходящимися боковыми стенками, и вызывая движение материала из каждого раздельного пространства к выпускной трубе с использованием противоположно вращающихся подающих шнеков (или шнеков, имеющих противоположные направления винтовых лопастей и вращаемых общим валом), при этом размещая выпускную трубу приблизительно посередине между двумя раздельными пространствами. Кроме того, стадии (б) и (в) можно осуществлять, вызывая поток материала в раздельные пространства, в которых угол наклона противоположных невертикальных, постепенно сходящихся боковых стенок составляет около 20-30o. Альтернативно стадии (б) и (в) можно осуществлять, вызывая поток измельченного целлюлозного материала через переходную часть, имеющую одномерное схождение и боковую выгрузку, между первым пространством, имеющим круглое поперечное сечение с диаметром по меньшей мере около 3,66 м, и выпускной трубой, имеющей круглое поперечное сечение намного меньше половины поперечного сечения первого пространства.

Стадию (г) осуществляют, добавляя пар в раздельные пространства путем его введения через по существу вертикальную стенку бункера для щепы, прерывающую по меньшей мере одну невертикальную, постепенно сходящуюся боковую стенку каждого из раздельных пространств.

Согласно другой стороне настоящего изобретения предлагается бункер. Хотя этот бункер обладает определенной поверхностью в качестве бункера для щепы, особенно при диаметрах около 3,66 м или более, он полезен при использовании в качестве бункера для щепы почти любого размера и в качестве бункеров других конструкций. Согласно этой стороне изобретения бункер содержит полую основную часть корпуса в форме по существу прямого круглого цилиндра, имеющую по существу вертикальную центральную ось, верх и открытый низ, верхнюю стенку, закрывающую сверху основную часть корпуса и имеющую установленное на ней средство для введения измельченного материала в полую основную часть корпуса, полую переходную часть, соединенную с низом основной части корпуса и имеющую открытый верх с по существу круглым поперечным сечением и открытый низ с по существу прямоугольным поперечным сечением, причем площадь поперечного сечения наверху больше площади поперечного сечения внизу, а также противоположные невертикальные, постепенно сходящиеся боковые стенки. Вблизи открытого низа переходной части установлен в кожухе по меньшей мере один шнековый питатель. Выпускная труба технологически соединена с кожухом шнекового питателя. Имеется также средство для вращения по меньшей мере одного шнекового питателя с целью перемещения измельченного материала с низа переходной части к выпускной трубе.

Кроме того, бункер может содержать средство для введения пара в полую переходную часть. Это средство содержит паропровод и по существу вертикальную стенку, прерывающую по меньшей мере одну из невертикальных, постепенно сходящихся боковых стенок переходной части. Паропровод соединен с этой прерывающей, по существу вертикальной стенкой. Невертикальные, постепенно сходящиеся боковые стенки переходной части могут каждая иметь угол наклона к вертикали, равный 20 - 35o (обычно около 25 - 30o), который приблизительно на 10 - 20o больше угла массового потока обрабатываемого материала (для большей части щепы угол массового потока составляет около 10 - 15o).

По меньшей мере один шнековый питатель может содержать первый и второй шнеки, установленные у низа переходной части и соединенные между собой, причем каждый шнек установлен для вращения вокруг общей, обычно горизонтальной, оси. Средство для вращения по меньшей мере одного шнекового питателя может представлять собой средство для вращения первого и вторго шнеков вокруг оси в разных направлениях (или шнеков, имеющих противоположные направления винтовых лопастей и вращаемых общим валом). Кроме того, эта конструкция предпотительно включает в себя перегородку, расположенную в переходной части над местом соединения шнеков, а выпускная труба может быть выполнена в форме по существу прямого прямоугольного параллелепипеда, технологически соединена со шнековым питателем по существу у места соединения шнеков и отдалена от переходной части. Выпускная труба предназначена для приема измельченного твердого материала от обоих шнеков.

Альтернативно выпускная труба может быть смещена относительно основной части корпуса. В этом случае по меньшей мере один шнековый питатель содержит единственный шнек, который по существу горизонтально транспортирует измельченный материал в единственном направлении от переходной части к смещенной выпускной трубе.

В другом варианте осуществления изобретения по меньшей мере один шнековый питатель содержит первый и второй шнеки, установленые один над другим для вращения вокруг параллельных осей. Кожух первого шнека прикреплен к переходной части бункера и имеет выпускное отверстие, смещенное относительно основной части корпуса бункера, а кожух второго шнека имеет впускное отверстие, соединенное с выпускным отверстием в корпусе первого шнека, и выпускное отверстие в качестве выгрузочного отверстия, по существу концентричное основной части корпуса бункера. В этом случае средство для вращения по меньшей мере одного шнекового питателя представляет собой средство для вращения первого и второго шнеков так, чтобы они транспортировали измельченный материал в противоположных по существу горизонтальных направлениях.

Согласно еще одной модификации переходная часть бункера содержит первую переходную секцию и еще содержит вторую переходную секцию между первой переходной секцией и по меньшей мере одним шнековым питателем. Вторая переходная секция выполнена в форме полой, по существу прямой трехгранной призмы с открытым верхом и открытым низом и имеет внизу большую площадь поперечного сечения, чем наверху. Площадь поперечного сечения наверху призмы приблизительно равна площади поперечного сечения внизу первой переходной секции. Вторая переходная секция внизу имеет длину по меньшей мере в пять раз больше своей ширины. Выпускная труба от лотка шнекового питателя в поперечном сечении имеет прямоугольную форму с шириной, приблизительно равной ширине нижней части второй переходной секции, и по существу концентрична основной части корпуса бункера.

Согласно другому дополнительному варианту осуществления изобретения по меньшей мере один шнековый питатель содержит первый и второй шнеки, установленые у низа переходной части бункера, соединенные между собой и расположенные с возможностью вращения каждого шнека вокруг общей, обычно горизонтальной оси. Средство для вращения шнекового питателя представляет собой средство для вращения первого и второго шнека вокруг этой оси в разных направлениях. Выпускная труба от лотка шнека может быть выполнена в форме по сщуеству прямого прямоугольника параллелепипеда, технологически соединена со шнековым питателем по существу у места соединения шнеков и отделена от переходной части бункера. Выпускная труба предназначена для приема измельченного твердого материала от обоих шнеков. У места соединения шнеков может быть также предусмотрено перемешивающее устройство, а с выпускной трубой может быть соединен счетчик количества щепы, приводимый в действие электродвигателем. Регулятор согласует работу электродвигателя счетчика количества щепы и средства для вращения первого и второго шнеков.

Согласно другой стороне настоящего изобретения предлагается сборная конструкция бункера для щепы, содержащая следующие элементы: полую основную часть корпуса в форме по существу прямого круглого цилиндра, имеющую по существу вертикальную ось, верх и низ и имеющую первый диаметр, верхнюю стенку, закрывающую сверху основную часть корпуса и имеющую установленное на ней средство для введения древесной щепы в полую основную часть корпуса, полую выпускную трубу в форме по существу прямого прямоугольного параллелепипеда, имеющую второй диаметр или ширину меньше половины первого диаметра, полую переходную часть, расположенную между основной частью корпуса и выпускной трубой и имеющую одномерное схождение и боковую выгрузку, средство для введения пара в полость бункера и средство для соединения выпускной трубы с варочным котлом.

Сборная конструкция может также содержать первый и второй шнеки, установленные у низа переходной части и соединенные между собой, причем каждый шнек установлен для вращения вокруг совместной по существу горизонтальной оси, и средство для вращения шнеков вокруг оси в разных направлениях (или шнеков, имеющих противоположные направления винтовых лопастей и вращаемых общим валом) для перемещения древесной щепы из переходной части бункера к выпускной трубе. Альтернативно переходная часть может содержать по меньшей мере одну по существу плоскую невертикальную стенку. Средство для введения пара в бункер вводит пар предпочтительно в переходную часть и содержит паропровод, соединенный с по существу вертикальной стенкой, прерывающей по существу плоскую невертикальную стенку в переходной части бункера.

Полая переходная часть содержит первую переходную секцию и дополнительно содержит вторую переходную секцию, расположенную между первой переходной секцией и выпускной трубой, при этом вторая переходная секция имеет одномерное схождение и боковую выгрузку.

Первая переходная секция имеет верх с круглым поперечным сечением и низ, который в поперечном сечении выполнен в форме по существу прямого прямоугольного параллелепипеда.

Полая переходная часть содержит первую переходную секцию и, кроме того, пару вторых переходных секций, расположенных между первой полой переходной секцией и полым выпускным устройством, причем каждая из вторых полых переходных секций имеет одномерное схождение и боковую выгрузку, а вместе имеют площадь поперечного сечения в своей верхней части, которая по существу одинакова с площадью поперечного сечения нижней части первой полой переходной секции и в которой полое выпускное устройство выполнено в виде пары полых выпускных труб, соединенных по одной с нижней частью каждой второй полой переходной секции.

В наиболее предпочтительном варианте осуществления настоящего изобретения предлагается бункер для щепы, который заменяет обычные бункеры для щепы и который подает ее к выпускной трубе с круглым поперечным сечением, обычно соединенной со счетчиком количества щепы или питателем низкого далвения и, в конце концов, с питателем высокого давления, подающим щепу под давлением к верху по существу вертикального варочного котла непрерывного действия. Предпочтительный бункер для щепы содержит следующие основные части: полую основную часть корпуса в форме по существу прямого круглого цилиндра, имеющую по существу вертикальную центральную ось, верх и низ, имеющую первый диаметр, верхнюю стенку, закрывающую верх основной части корпуса и имеющую впускное отверстие для ввода древесной щепы в полую основную часть корпуса, невибрирующую выпускную трубу, технологически соединеную с низом основной части корпуса, полую переходную часть, расположенную между выпускной трубой и основной частью корпуса, при этом переходная часть содержит первую самую верхнюю секцию, имеющую конфигурацию в общем прямого прямоугольного параллелепипеда, содержащую противоположные боковые стенки в общем треугольной формы и обеспечивающую одномерное схождение и боковую выгрузку, вторую секцию, сводящуюся от конфигурации в общем прямоугольного параллелепипеда в своей верхней части до в общем круглой конфигурации в своей нижней части и имеющую противоположные боковые поверхности в общем треугольной формы, которые установлены соосно с по существу треугольными поверхностями первой секции с образованием по существу ромбовидных стенок, третью секцию, по существу аналогичную первой секции, но только меньше ее, и соединеную с нижней частью второй секции; и четвертую, самую нижнюю секцию, по существу аналогичную второй секции, но только меньше ее, и соединеную с третьей секцией таким же образом, каким вторая секция соединена с первой секцией, а также соединенную с выпускной трубой. Имеется также средство для введения пара по меньшей мере в основную часть корпуса и полую переходную часть для пропарки щепы в них.

Средство для введения пара предпочтительно включает в себя средство для введения пара по меньшей мере через одну из в общем треугольных боковых стенок второй секции полой переходной части и предпочтительно через обе боковые стенки. Кроме того, пар предпочтительно вводят также в основную часть корпуса. Для ликвидации зависания щепы в полой переходной части в ней предпочтительно устанавливать по меньшей мере одно устройство для вдувания воздуха. Например, первое и второе такие устройства устанавливают на противоположных боковых стенках первой и третьей секций полой переходной части на определенном расстоянии от поверхностей, имеющих в общем треугольные формы.

Основная часть корпуса может содержать по меньшей мере одну коническую кольцевую вставку для снятия в нем давления уплотнения щепы в основной части корпуса. Как указывалось выше, выпускная труба предпочтительно имеет круглое поперечное сечение и второй диаметр, который составляет около 1/3 или менее первого диаметра (например, если первый диаметр равен 4,5 м, то второй диаметр составляет около 1,22 м). Вторая секция полой переходной части внизу предпочтительно также имеет круглое поперечное сечение с третьим диаметром, который по меньшей мере на 50% больше второго диаметра и по меньшей мере на 30% меньше первого диаметра. Выпускная труба обычно технологически соединена с питателем высокого давления (например, через счетчик количества щепы и/или питатель низкого далвения) и с варочным котлом непрерывного действия.

Согласно другой стороне настоящего изобретения предлагается установка для изготовления целлюлозы из древесной щепы, содержащая следующие составные части: по существу вертикальный непрерывнодействующий варочный котел, имеющий верх и низ и впускное отверстие вблизи верха, питатель высокого далвения для подачи древесной щепы к впускному отверстию непрерывнодействующего варочного котла, бункер для щепы для подачи древесной щепы в питатель высокого давления. Бункер для щепы содержит: полую основную часть корпуса в форме по существу прямого круглого цилиндра, имеющую по существу вертикальную центральную ось, верх и низ и имеющую первый диаметр, верхнюю стенку, закрывающую верх указанной основной части корпуса и имеющую впускное отверстие для ввода древесной щепы в полую соновную часть корпуса, невибрирующую выпускную трубу, технологически соединенную с низом основной части корпуса, полую переходную часть, расположенную между выпускной трубой и основной частью корпуса, при этом полая переходная часть содержит первую, самую верхнюю секцию, имеющую конфигурацию в общем прямого прямоугольного параллелепипеда, включающую в себя противоположные боковые поверхности, имеющие в общем треугольные формы, и обеспечивающую одномерное схождение и боковую выгрузку, вторую секцию, сводящуюся от конфигурации в общем прямоугольного параллелепипеда в своей верхней части до в общем круглой конфигурации в своей нижней части и имеющую противоположные боковые поверхности в общем треугольной формы, которые пригнаны к в общем треугольным поверхностям первой секции с образованием по существу ромбовидных стенок, третью секцию, по существу аналогичную первой секции, но только меньше ее, и соединенную с нижней частью второй секции, и четвертую, самую нижнюю секцию, по существу аналогичную второй секции, но только меньше ее, соединеную с третьей секцией таким же образом, каким вторая секция соединена с указанной первой секцией, и соединенную с выпускной трубой. Главной целью настоящего изобретения является обеспечение эффективной подачи измельченного материала, как, например, древесной щепы, вниз в бункере без необходимости в вибрационном выгрузочном устройстве, даже если диаметр бункера составляет 3,66 м или больше. Эта и другие цели изобретения станут понятными из ознакомления с подробным описанием изобретения и из приложенной формулы изобретения.

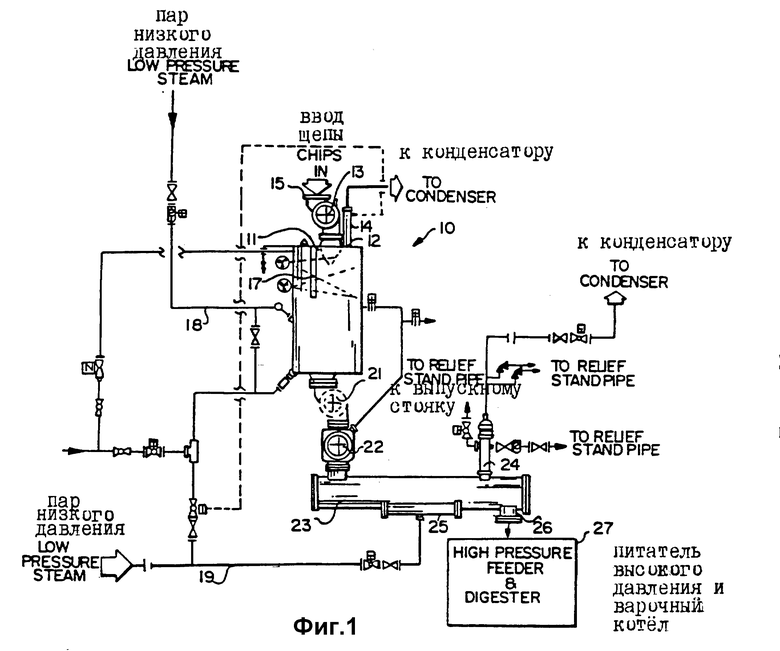

Фиг. 1 - схематическое изображение сбоку бункера для щепы осгласно настоящему изобретению в соединении с другим оборудованием обычного типа для производства целлюлозы.

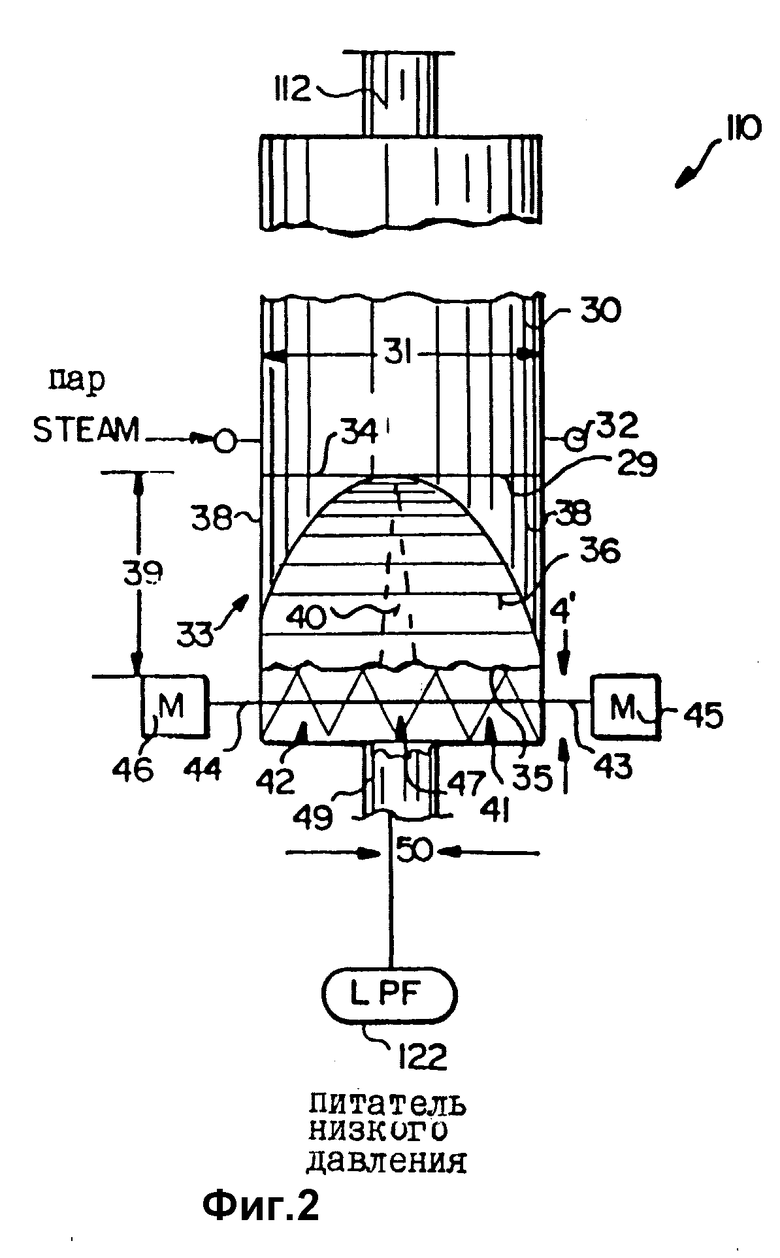

Фиг. 2 - схематическое изображение спереди (с вырывом некоторых частей для ясности в показе внутренних устройств) одного варианта, который может принимать бункер для щепы на фиг. 1.

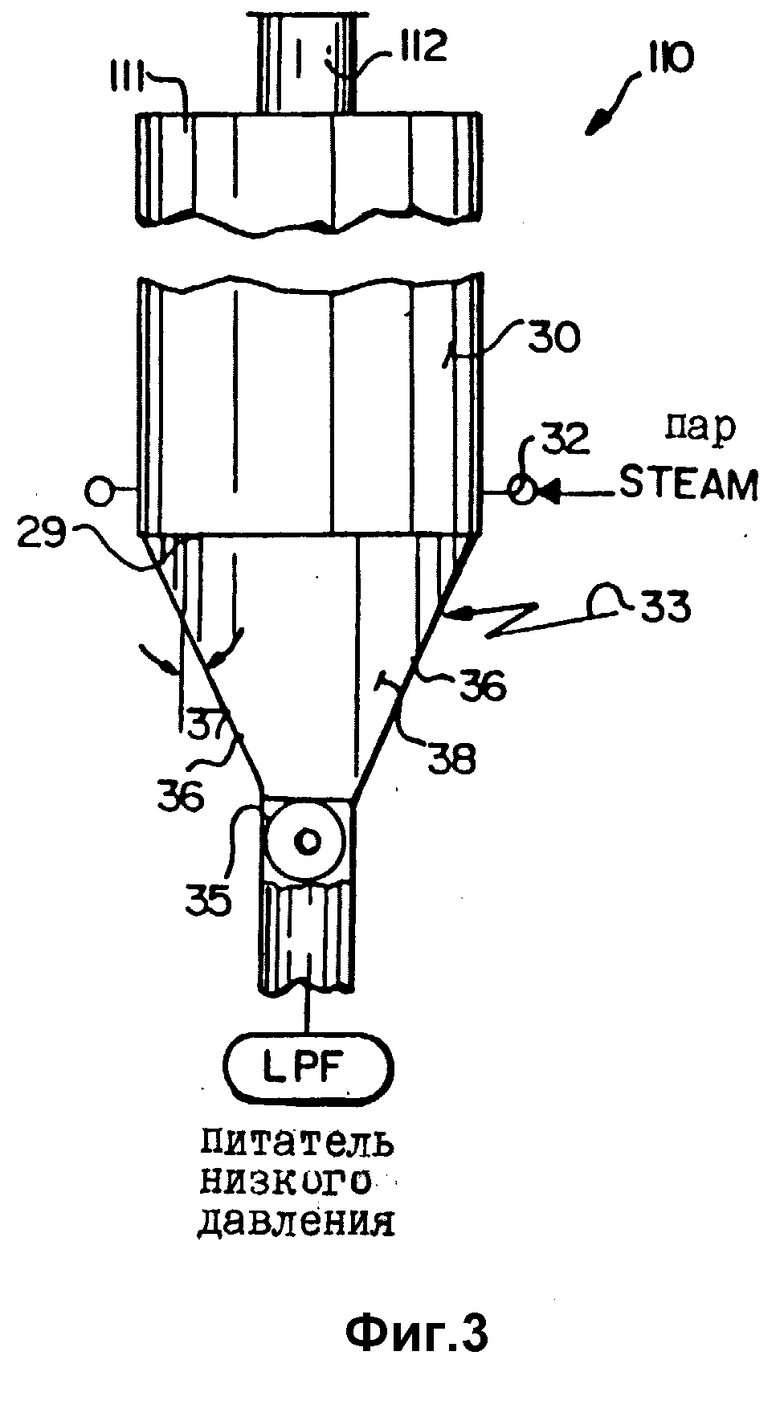

Фиг. 3 - вид сбоку варианта выполнения бункера для щепы на фиг. 2 с удалением электродвигателя шнекового питателя и торцевого кожуха для ясности показа.

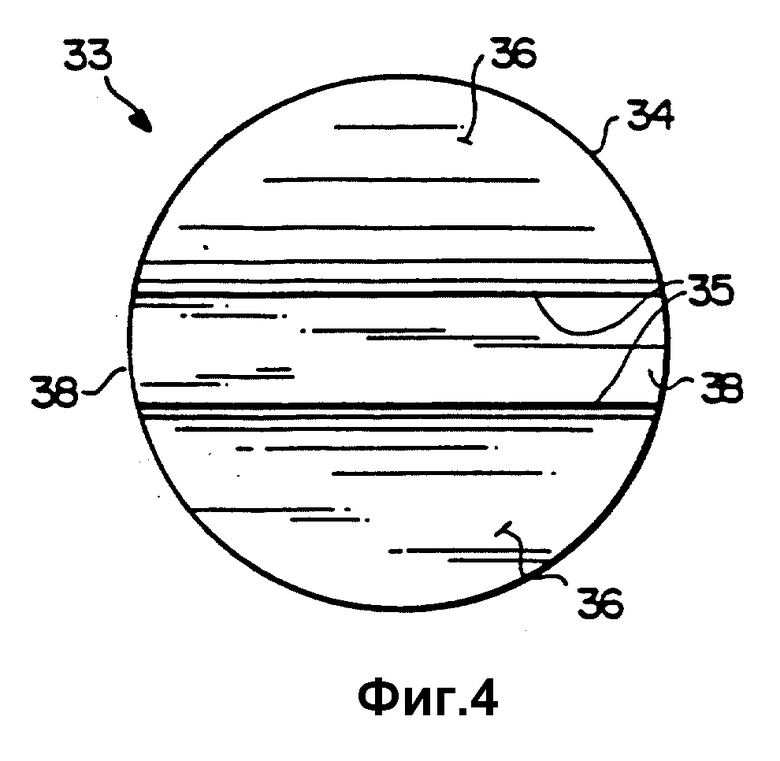

Фиг. 4 - вид сверху переходной части бункера для щепы на фиг. 2 и 3.

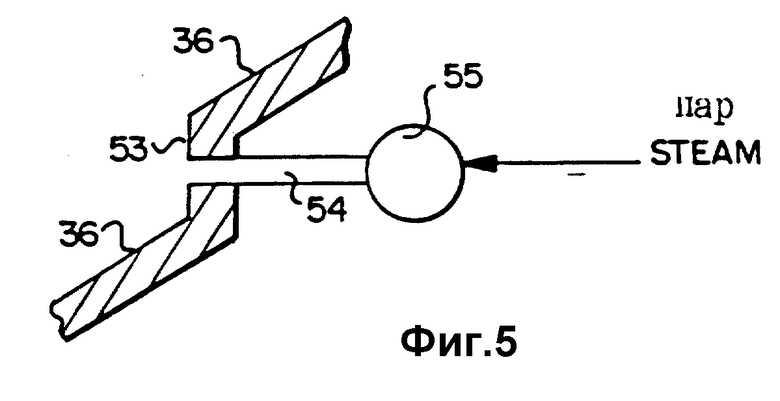

Фиг. 5 - подробный вид сбоку в поперечном разрезе, схематически показывающий способ, посредством которого пар может быть введен в переходную часть бункера для щепы на фиг. 2 - 4.

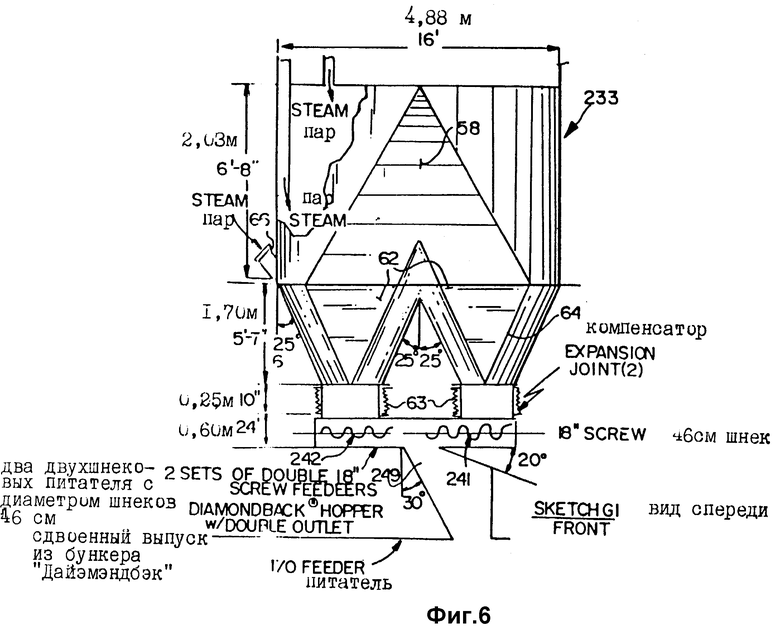

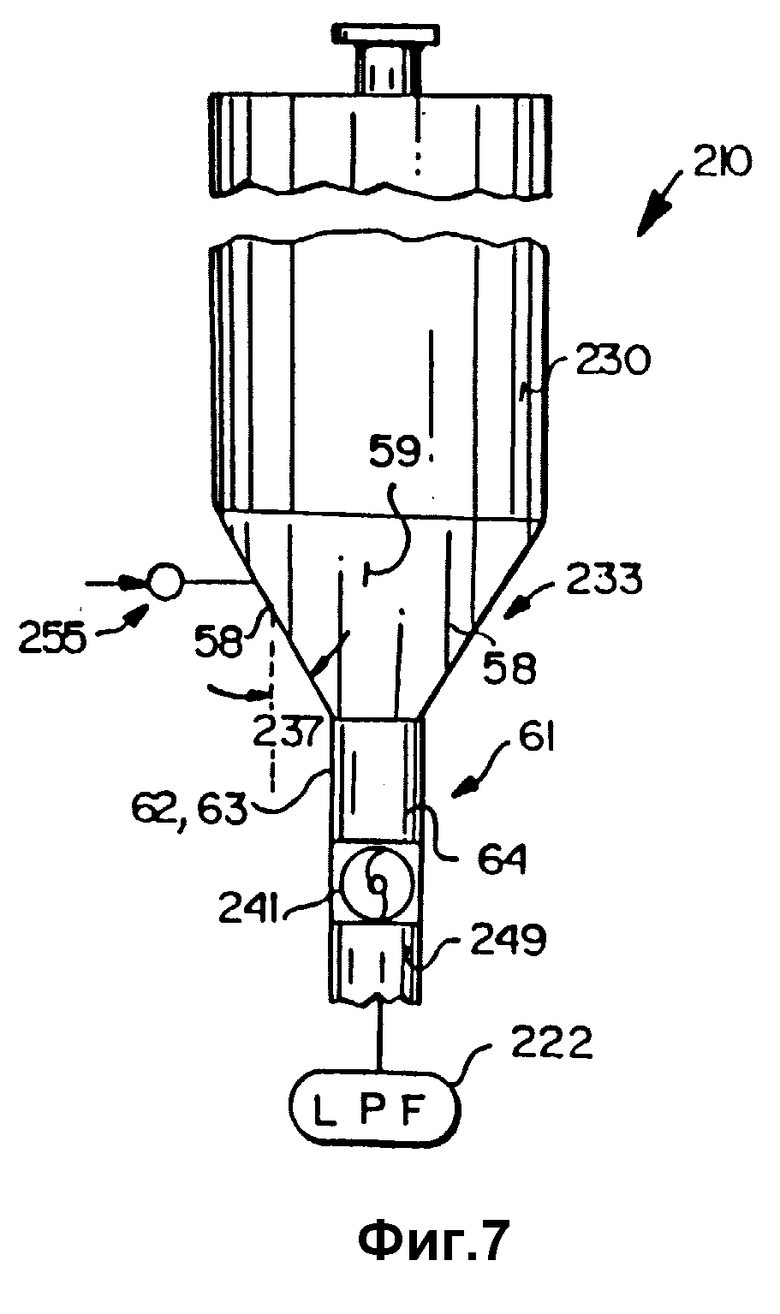

Фиг. 6 и 7 - виды, сходные с видами на фиг. 2 и 3 и относящиеся только ко второму варианту выполнения бункера для щепы согласно изобретению.

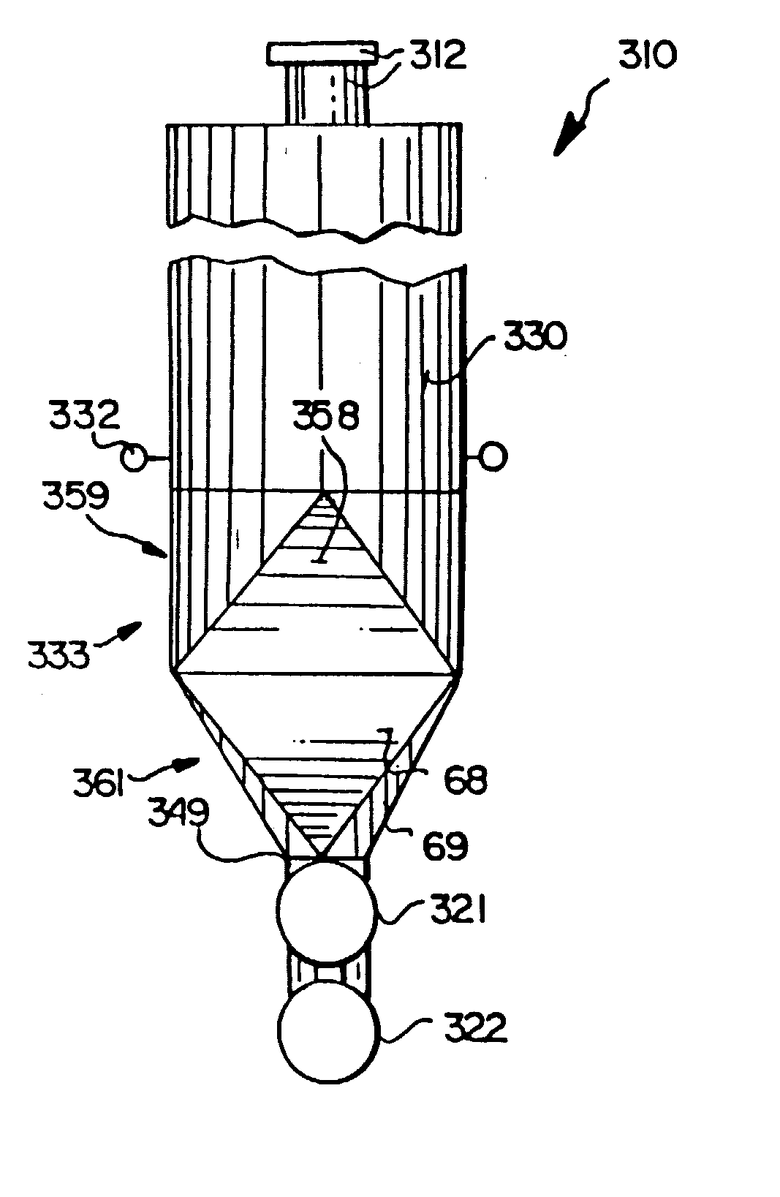

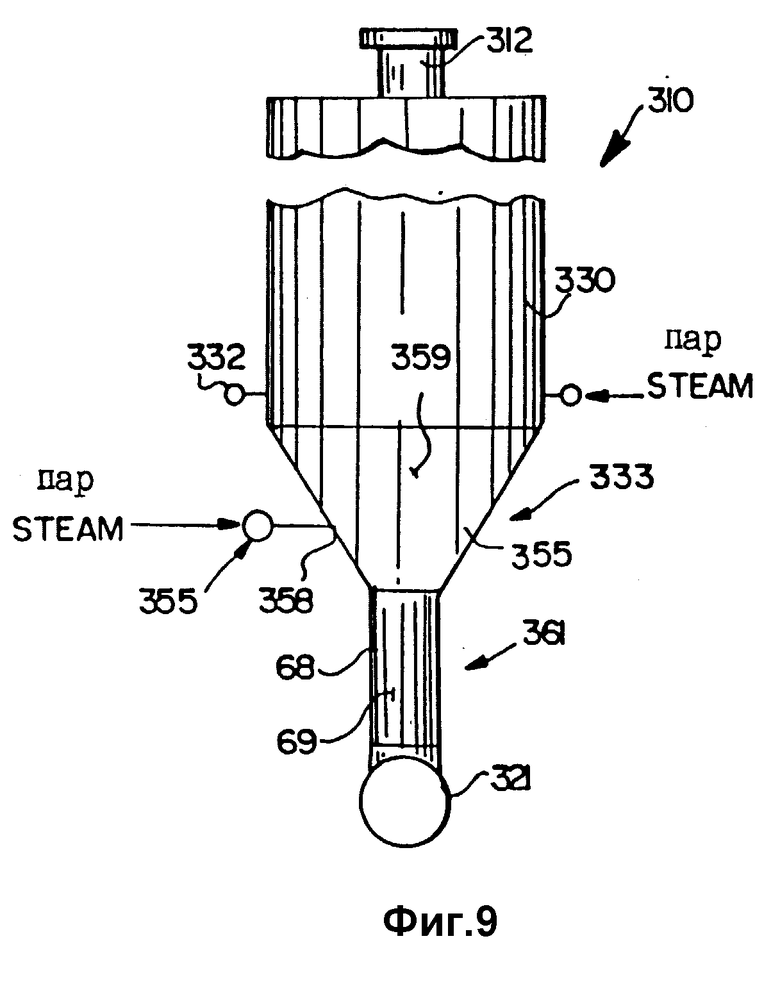

Фиг. 8 и 9 - виды, сходные с видами на фиг. 2 и 3 и относящиеся к третьему варианту выполнения бункера для щепы согласно изобретению.

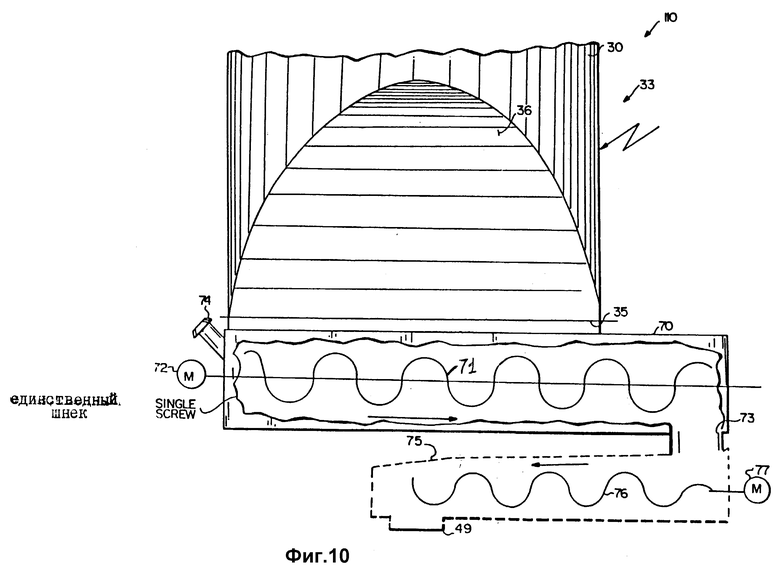

Фиг. 10 - подробный вид спереди (с частичным вырывом для показа внутренних частей) видоизмененной переходной части и деталей шнекового питателя только в варианте выполнения на фиг. 2 и 3.

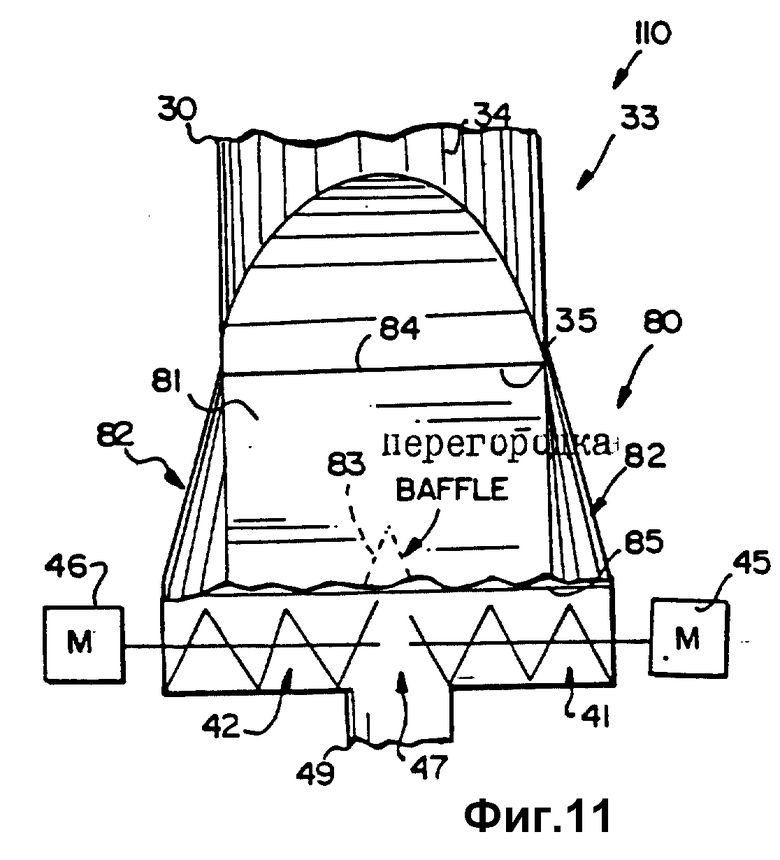

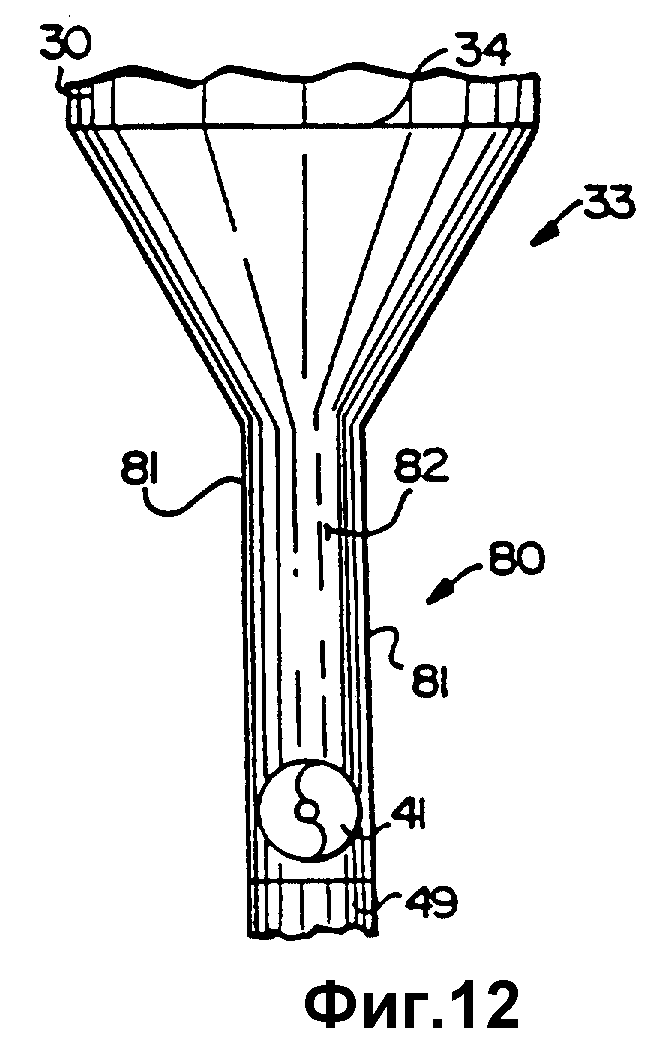

Фиг. 11 и 12 - виды, сходные с видами на фиг. 2 и 3, но относящиеся только к переходной части и деталям шнекового питателя в другом видоизмененном варианте выполнения бункера для щепы на фиг. 2 и 3.

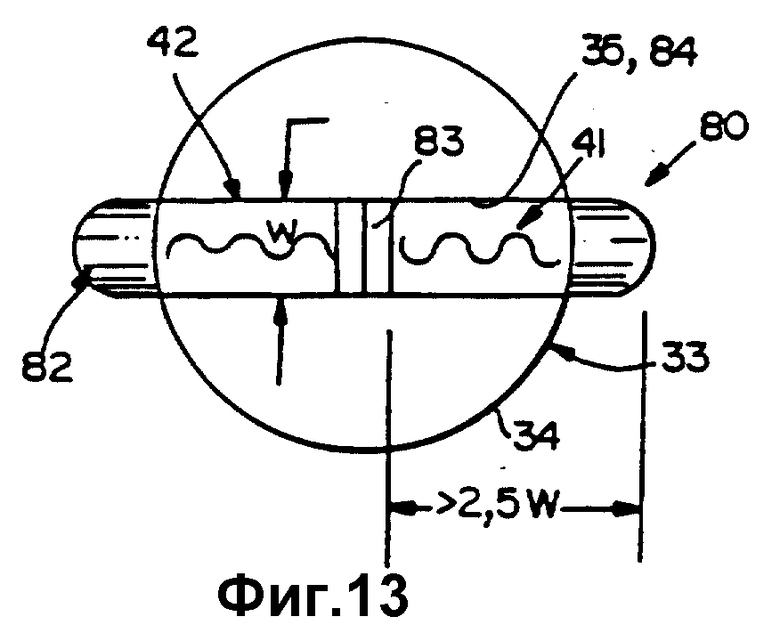

Фиг. 13 - вид сверху переходной части и других частей варианта выполнения бункера на фиг. 11 и 12.

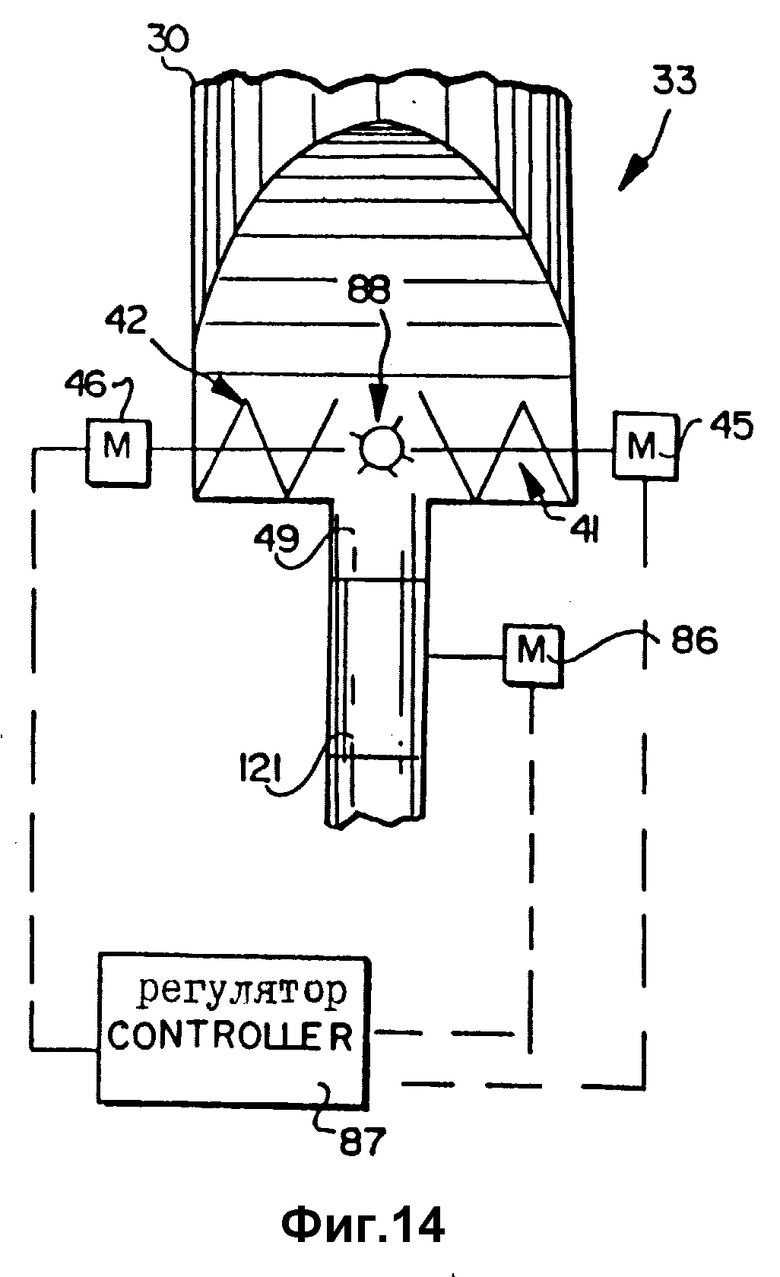

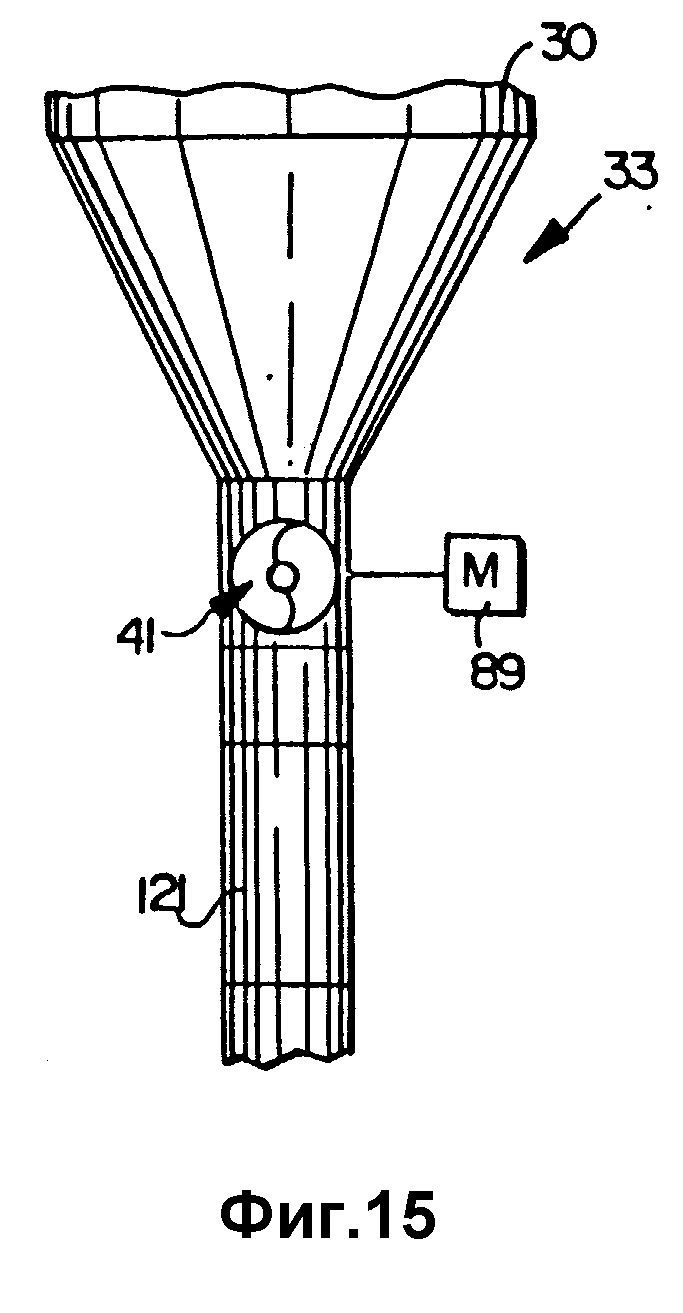

Фиг. 14 и 15 - виды, сходные с видами на фиг. 2 и 3, но относящиеся к еще одной модификации переходной части шнекового питателя и других частей бункера для щепы согласно изобретению.

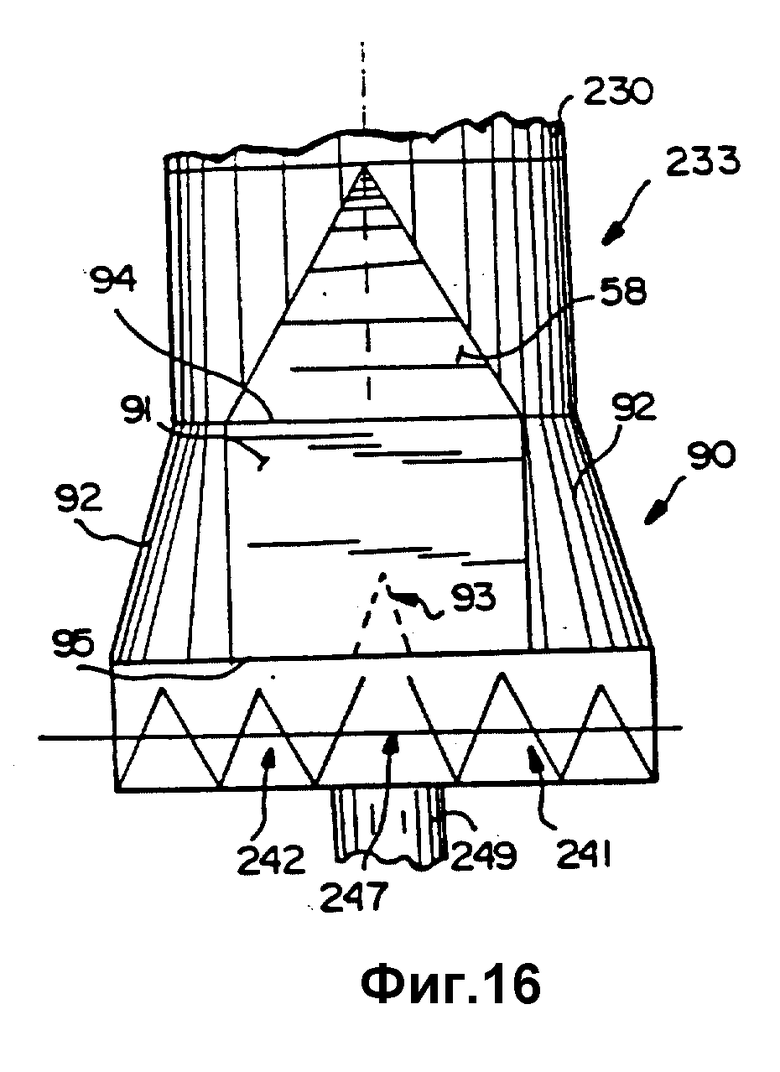

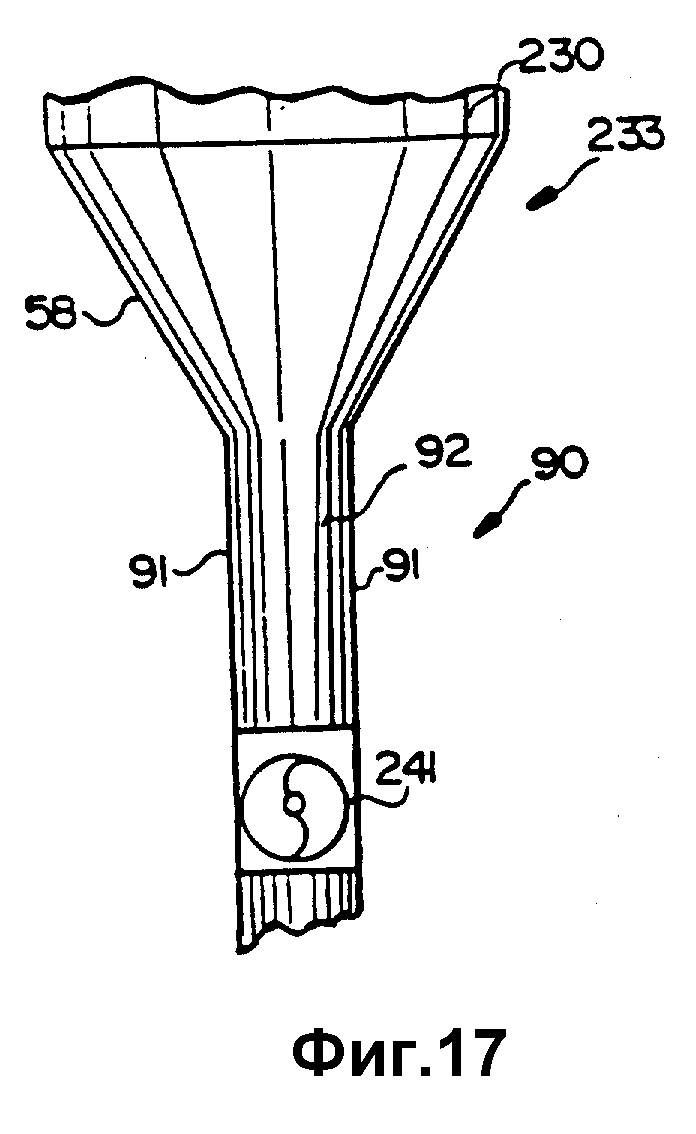

Фиг. 16 и 17 - виды, сходные с видами на фиг. 6 и 7, но относящиеся только к переходной части и шнековому питателю еще одного варианта выполнения бункера согласно настоящему изобретению, вид сверху на фиг. 16 и 17 по существу аналогичен виду сверху на фиг. 13.

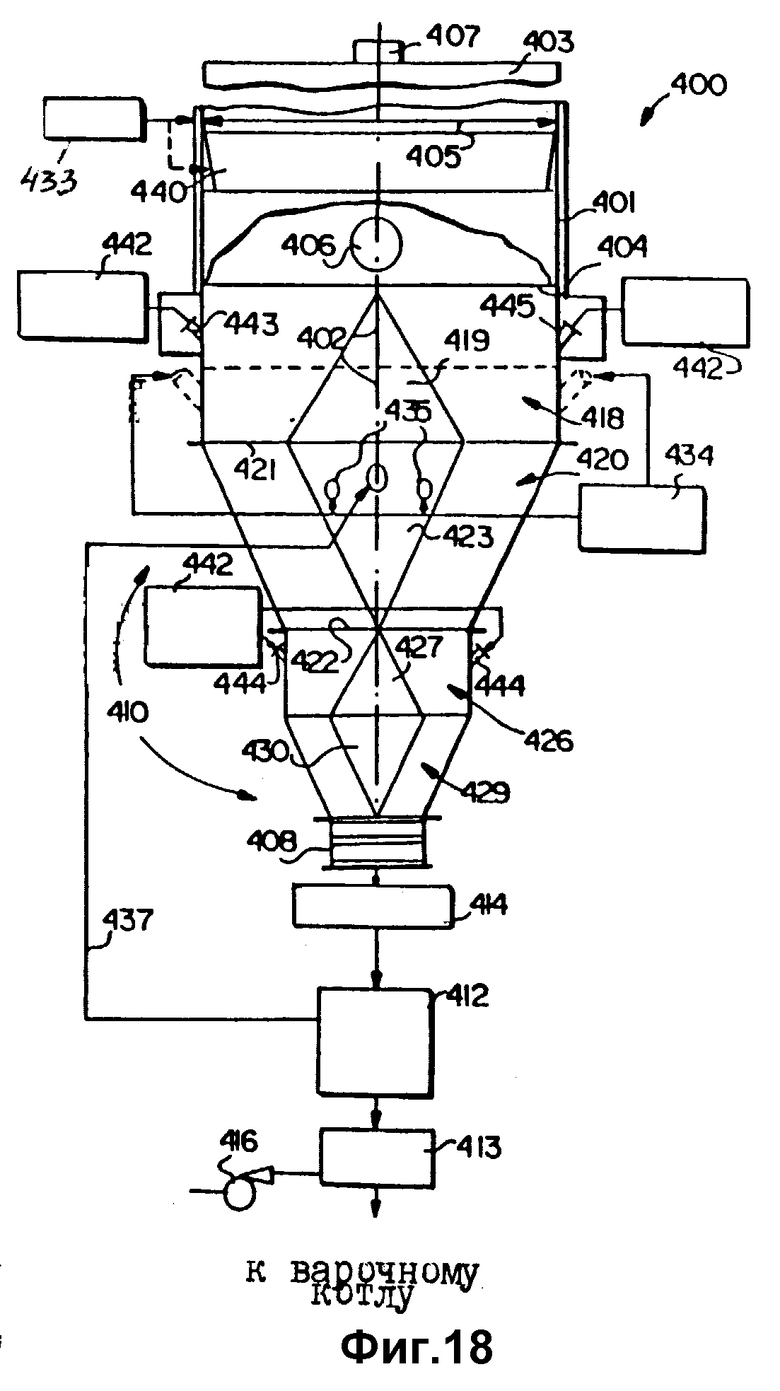

Фиг. 18 - вид сбоку (частично в вертикальном разрезе и частично в вертикальной проекции) другого варианта выполнения бункера для щепы согласно изобретению со схематическим показом его соединения с питателем низкого давления и варочным котлом.

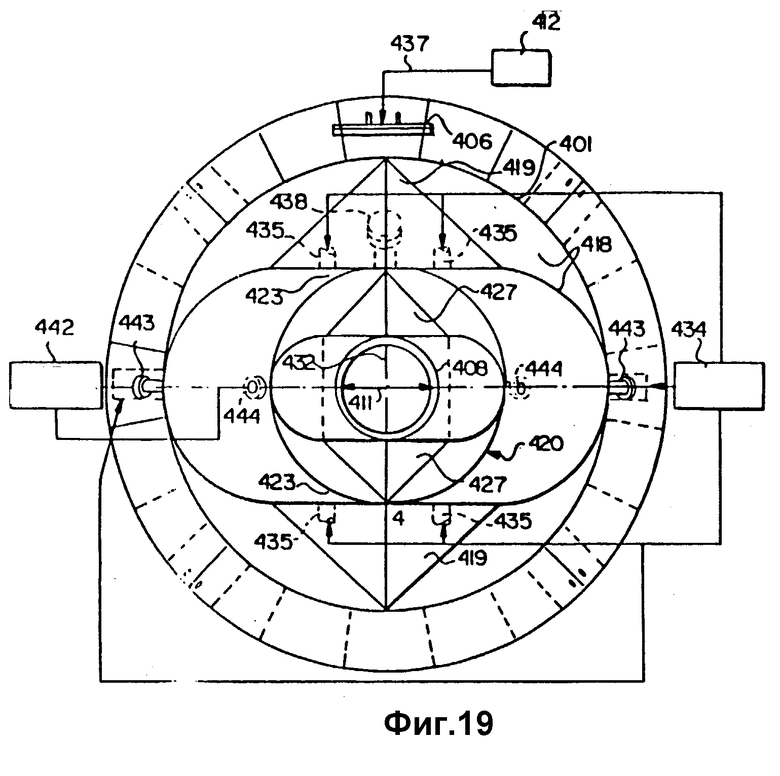

Фиг. 19 - вид снизу бункера для щепы на фиг. 18.

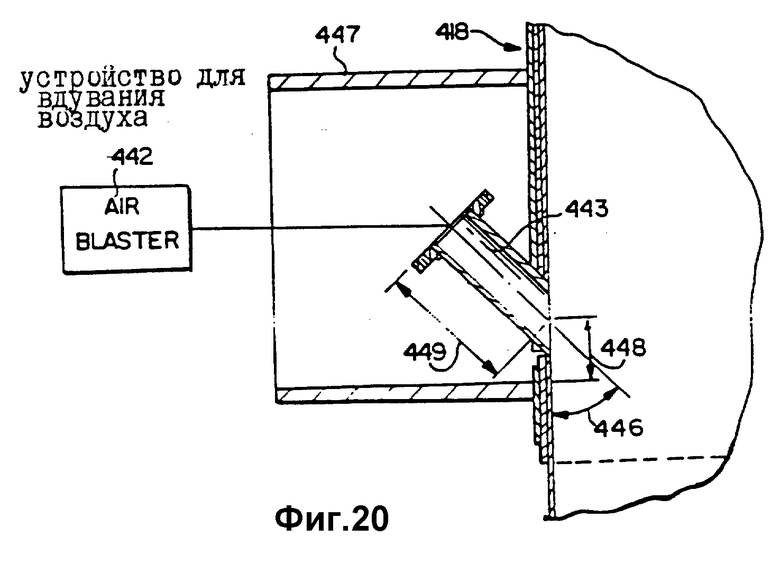

Фиг. 20 - подробный вид сбоку в разрезе, показывающий примерное соединение сопла с переходной частью при установке устройства для вдувания воздуха на сосуде на фиг. 18 и 19.

Фиг. 21 - вид сбоку видоизмененной полой переходной части бункера на фиг. 18 и 19.

На фиг. 1 схематически показан бункер для щепы 10 согласно настоящему изобретени, имеющий закрытую верхнюю часть 11 с обычной впускной трубой 12 в верхней части для введения древесной щепы или другого измельченного целлюлозного материала. Как и обычно, воздушный шлюз 13 предпочтительно соединен с впускной трубой 12, вблизи которой находится воздушник 14. Как схематически показано стрелкой 15, щепу через воздушный шлюз 13 и трубы 12 вводят в верхнюю часть 11 бункера для щепы 10, как схематически показано стрелкой 15. Бункер для щепы 10 имеет другие обычные вентиляционные отверстия, выпускные отверстия и прочее, связанное с ним, а также обычно имеет внутрений датчик уровня, как, например, обычный уровнемер с источником гамма-излучения, схематически показанный на фиг. 1 позицией 17.

Для начала пропарки щепы в бункере 10 в него подают пар. Обычно используют пар низкого далвения, например, поступающий по трубопроводам 18 и 19 из обычных источников на целлюлозном заводе. В иллюстрируемом примерном варианте осуществления изобретения трубопровод 18 показан соединеным с основной частью корпуса бункера для щепы 10, в то время как трубопровод 19 технологически соединен с его нижней частью. Используются обычные устройства для регулирования подачи пара в бункер для щепы и для измерения и регулирования уровня щепы в бункере 10, регулятор для воздушного шлюза 13 и регулятор для связанных с ним различных вентиляционных отверстий.

Бункер для щепы 10 представляет собой вертикальный сосуд с выпускной трубой внизу его, обычно соединенной со счетчиком количества щепы 21. На фиг. 1 счетчик количества щепы 21 показан пунктирными линиями, так как он не требуется во всех вариантах выполнения бункера для щепы согласно изобретению. В некоторых вариантах выполнение бункера для щепы согласно изобретению измеряющее действие неотъемлемо обеспечивается составными частями бункера для щепы, которые заменяют оыбчное вибрационное выгрузочное устройство (как, например, показано в патенте США 4.124.440). Под бункером для щепы 10 и ниже счетчика количества щепы 21, если он имеется, находится питатель низкого давления 22, который после первоначальной пропарки щепы в бункере 10 подает ее в обычный горизонтальный резервуар для пропарки 23. Резервуар 23 обычно имеет вентиляционную трубу 24, коллектор 25 для ввода пара, соединеный с источником пара низкого давления 19, и выпускное отверстие 26 для щепы. Резервуар для пропарки 23 обычно снабжен внутреним шнеком. Из выпускного отверстия 26 пропаренную щепу затем подают в питатель высокого давления и непрерывнодействующий варочный котел, схематически показанные на фиг. 1 под позицией 27, или в подающий механизм наверху варочного котла периодического действия и т.п. через различные обычные обрабатывающие и/или подающие устройства.

На фиг. 2 - 17 подробно показаны различные варианты выполнения бункера для щепы 10 на фиг. 1. Однако не показаны все связанные с ним вспомогательные устройства, как, например, воздушный шлюз, вентиляционные трубы, паропроводы и т.п., которые, конечно, должны быть обычно предусмотрены. Хотя бункер для щепы 10 согласно настоящему изобретению обычно имеет максимальный диаметр в 3,66 м и более (обычно 4,27 м или более), при котором сталкиваются со значительными проблемами в обычных системах, имеющих вибрационные выгрузочные устройства, существует много сторон изобретения, которые применимы к бункерам для щепы любого размера, а некоторые из сторон изобретения вообще применимы к бункерам. При всех вариантах осуществления изобретения может быть использован бункер с внутренней конической вставкой.

На фиг. 2 - 5 показан один вариант выполнения бункера для щепы согласно изобретению, который может быть назван как бункер "зубильной конструкции". Как и во всех вариантах выполнения бункера для щепы согласно изобретению, в этом варианте устранено вибрационное выгрузочное устройство, обычное для известных бункеров для щепы. Составные части варианта на фиг. 2 - 5, сравнимые с составными частями на фиг. 1, показаны под одинаковыми позициями, но только с предшествующей цифрой "1".

Бункер для щепы 110 включает в себя полую основную часть 30 корпуса в форме по существу прямого круглого цилиндра, имеющую вертикальную центральную ось, верхнюю часть 111 и открытую нижнюю часть 29. Она имеет максимальный (и предпочтительно по существу равномерный) внутренний диаметр 31, который обычно равен 3,66 м и более (например, 4,27 или более, например 4,88 м). Верхняя часть 111 ограничена верхней стенкой, которая имеет трубу 112 (соединенную с обычным воздушным шлюзом и т.д., не показанным на фиг. 2 - 5), содержащую средство для ввода измельченного материала, обычно древесины щепы или другого измельченного целлюлозного волокнистого материала, в основную часть 30 корпуса. Коллектор 32 для ввода пара, который вводит пар в множестве точек по окружности основной части 30 корпуса, может быть применен в качестве единственного или в качестве одного из нескольких устройств для пропарки щепы в бункере 110.

Бункер 110 содержит также полую переходную часть 33, которая имеет открытую верхнюю часть 34 с по существу круглым поперечным сечением и открытую нижнюю часть 35 с по существу прямоугольным поперечным сечением (см., в частности, фиг. 4). Переходная часть 33, верхняя часть 34 которой неразрывна с нижней частью 29 основной части 30 корпуса, имеет противоположные невертикальные, постепенно сходящиеся боковые стенки 36. Боковые стенки 36 образуют угол 37 (см. фиг. 3) с вертикалью, который обычно составляет около 20 - 35o и предпочтительно около 25 - 30o, но он будет изменяться в зависимости от конкретного материала, обрабатываемого в бункере 110 (например, от обычно используемых конкретных сортов древесной щепы). Таким образом, обеспечивается плавный геометрический переход между круглой конфигурацией основной части корпуса 30 и по существу прямоугольной нижней частью 35 переходной части 33, при этом края 38 переходной части 33 представляют собой непрерывно искривленные поверхности, как это показано штриховкой на фиг. 2 и 3 и как это видно на фиг. 4. Основную часть 30 корпуса обычно приваривают к переходной части 33 для образования непрерывной герметичной стенки так, чтобы пар, введенный во внутреннюю полость частей 30, 33, не смог улетучиваться, кроме как через предназначенные для этого впускные отверстия. Отметим, что переходная часть 33 имеет высоту 39, которая обычно меньше диаметра 31 (например, в одном варианте осуществления изобретения при диаметре 31, равном 4,88 м, высота 39 составляла бы около 3,66 м).

В варианте на фиг. 2 показана перегородка 40 внутри переходной части 33, предназначенная для того, чтобы щепу, движущуюся вниз из основной части 30 корпуса, направлять в два раздельных пространства на ее противоположных сторонах. Для ясности показа других узлов и деталей перегородка 40 не видна на фиг. 4, но она перекрывает все пространство между невертикальными, постепенно сходящимися боковыми стенками 36 и образует с вертикалью приблизительно такой же угол, как и угол 37.

Под переходной частью 33 вблизи ее открытой нижней части 35 расположен по меньшей мере один шнековый питатель, установленный в кожухе, который соединен с нижней частью 35. В варианте на фиг. 2 и 3 использованы два шнека 41, 42, установленные на отдельных валах 43, 44 с приводом от электродвигателей соответственно 45, 46 и имеющие соедининение 47 между собой. Не показаны подробности ни о подшипниках и т.д. для установки валов 43, 45, ни о шнеках 41, 42. Используются обычные шнеки 41, 42, которые могут быть однозаходными шнеками, многозаходными шнеками или шнеками любого подходящего обычного типа. Электродвигатели 45, 46 вращают шнеки 41, 42 в противоположных направлениях с тем, чтобы шнеки подавали щепу к середине (под перегородкой 40). Обычная частота вращения шнеков - около 10 - 100 об/мин. Альтернативно и именно предпочтительно (хотя это не показано на чертежах) первый и второй шнеки 41, 42 могут быть шнеками с разными направлениями спиральных лопастей (правым и левым) на общем валу 43, вращаемым общим электродвигателем 45. В обоих случаях шнеки являются "противоположно направленными".

Кожух для шнеков 41, 42 предпочтительно имеет по существу такую же ширину, как ширина открытой нижней части 35 переходной части 33. Выпускная труба 49 технологически соединена с кожухом шнекового питателя в отдалении от переходной части 33 (обычно на его противоположной стороне). Выпускная труба 49 обычно представляет собой полую трубу, патрубок или переходник в форме по существу прямого прямоугольного параллелепипеда, расположеный в центре как раз под соединением 47 и имеющий диаметр 50, который приблизительно такой же, как и ширина кожуха для шнеков 41, 42 (по существу такой же, как и диаметры шнеков 41, 42). Чтобы обеспечить максимальную пропускную способность при использовании переходной части 33 в форме "зубила", длина каждого шнека 41, 42 должна быть по меньшей мере приблизительно в 2,5 раза больше диаметра шнеков, и эти размеры будут учитывать при расчете диаметра 50, шнеков 41, 42 и т.д.

Как видно на фиг. 2 и 3, выпускная труба 49 может быть непосредственно соединена с обычным питателем низкого давления 122 (т.е. не требуется счетчик количества щепы), а в действительности выпускная труба 49 может представлять собой впускной патрубок питателя низкого давления 122. Так как шнеки 41, 42 обеспечивают измерительное действие (которое контролируется регулированием частоты вращения шнеков путем регулирования электродвигателей 45, 46, то можно исключить обычно требующийся счетчик количества щепы (21 на фиг. 1).

Вместо шнеков могут быть использованы другие равноценные измерительные и транспортирующие устройства, например, секторные питатели.

Вместо (или в дополнение к нему) введения пара в бункер для щепы 110 с использованием коллектора 32 для введения пара можно вводить пар в переходную часть 33. На фиг. 5 показан предпочтительный способ того, как это делается. Введение пара через наклоненные внутрь стенки, например, через постепенно сходящиеся боковые стенки 36 переходной части 33 не является эффективным, так как отверстия для пара имели бы тенденцию к закупорке. Однако эта проблема смягчается согласно настоящему изобретению путем образования, как показано на фиг. 5, по существу вертикальной стенки 53, прерывающей по меньшей мере одну из невертикальных, постепенно сходящихся боковых стенок 36 (предпочтительно во многих местах вдоль каждой из стенок 36). По паропроводу 54, например, соединенному с паровым коллектором 55, подается пар низкого давления, который поступает в переходную часть 33 у прерывающей по существу вертикальной стенки 53, создающей незначительный разрыв в непрерывности наклона стенки 36. Конструкция на фиг. 5 используется в каждом из последующих вариантов выполнения бункеров для щепы согласно изобретению, но она не будет показываться или подробно описываться в отношении других вариантов выполнения бункеров для щепы.

На фиг. 6 и 7 показан другой вариант выполнения бункера для щепы согласно изобретению. Узлы и детали варианта на фиг. 6 и 7 сравнимы с узлами и деталями вариантов на фиг. 1 - 5, обозначены позициями с одинаковыми цифрами, но им только предшествует цифра "2".

В варианте на фиг. 6 и 7 полая основная часть корпуса 230 в форме по существу прямого круглого цилиндра аналогична основной части корпуса 30 в варианте на фиг. 2 - 5, а шнеки 241, 242 и связанные с ними узлы и детали в нижней части бункера для щепы 210 соответствуют их аналогам. Различие между вариантом на фиг. 6 и 7 и вариантом на фиг. 2 и 3 заключается в существенной особенности переходной части 233.

Переходная часть 233 на фиг. 6 и 7 воплощает в себе основные конструктивные признаки бункера по патенту США 4.958.741 (содержание которого упоминается здесь для сведения), который под товарным знаком "Diamond Back Hopper" ("Дайэмэнд Бэк Хоппер") поставляется на рынок компанией Дж.Р. Джохэнсон из г. Сан-Луи Обиспо, шт. Калифорния, США. Полая переходная секция 233 имеет одномерное схождение и боковую выгрузку, которые обеспечиваются по существу плоскими боковыми панелями треугольной формы 58, соединенными вместе искривленными торцевыми стенками 59. Части 58 образуют угол 237, сравнимый с углом 37 в варианте на фиг. 2 и 3 (например, около 20 - 30o). В варианте на фиг. 6 и 7 вторая полая переходная секция 61, имеющая, в общем, конфигурацию прямоугольного параллелепипеда (с закругленными торцами), имеет с каждой своей стороны плоские треугольные по существу вертикальные боковые панели 62 и закруленные торцевые части 64 и направляет щепу из переходной части 233 к шнекам 241, 242 по двум раздельным каналам, каждый из которых имеет одномерное схождение и боковую выгрузку, уменьшающие до минимума возможность зависания (заклинки). С каждой стороны второй переходной секции 61 предпочтительно устанавливаются компенсаторы 63, ограничивающие разные каналы к кожуху со шнеками 241, 242.

В варианте на фиг. 8 и 9 узлы и детали, сравнимые с узлами и деталями в вариантах на фиг. 1 - 7, обозначены позициями с одинаковыми двумя цифрами, но им только предшествует цифра "3". В бункере для щепы 310 на фиг. 8 и 9 не предусмотрено никаких шнеков 41, 42, 241, 242, а их измерительную функцию выполняет обычный счетчик количества щепы 321. В варианте на фиг. 8 и 9 также обеспечивается одномерное схождение и боковая выгрузка, причем в этом случае используются узлы и детали с такой же самой основной конфигурацией, как и у узлов и деталей на фиг. 1 и 2 в патенте США 4.958.741. В то время как переходная секция 333 по существу аналогична переходной секции 233, переходная секция 361 отличается наличием треугольных боковых стенок 68, которые являются по существу плоскими и соединены вместе искривленными торцевыми частями 69, обеспечивая плавный переход от по существу прямоугольной нижней части переходной секции 333 к круглой выпускной трубе 349, и имеет конфигурацию, сходную с конфигурацией усеченной прямой трехгранной призмы.

Для конструкции бункера по варианту на фиг. 2 - 5 иногда существуют ограничения в отношении размеров узлов и деталей, которые являются слишком ограничительными для некоторых установок. Необходимое соотношение размеров, которое удовлетворяет таким ограничениям, заключается, как указывалось ранее, в необходимости иметь для надлежащей подачи материала длину выпускного отверстия переходной части по меньшей мере приблизительно в 2,5 раза больше ширины этого отверстия. В варианте на фиг. 10 это достигается использованием единственного шнека 71 в кожухе 70, прикрепленном к по существу прямоугольной открытой нижней части 35 переходной части 33. Шнек 71 имеет привод от электродвигателя 72 и перемещает щепу в направлении по стрелке, показанной на фиг. 10, к выпускному отверстию 73, которое смещено относительно основной части корпуса 30 (или переходной части 33). Кожух на своем конце, отдаленном от выпускного отверстия 73, может быть снабжен трубой 74, действующей в качестве вентиляционной трубы или позволяющей вводить пар для пропарки щепы.

В некоторых случаях выпускное отверстие 73 может быть непосредственно соединено с питателем низкого давления или с остальной частью варочной установки 27 (фиг. 1), однако во многих ситуациях более желательно, чтобы конечное выпускное отверстие из бункера для щепы было концентрично вертикальной оси основной части 30 корпуса. Для этого второй шнек 76 в кожухе 75 располагают под первым шнеком 71 и первым кожухом 70, как это показано пунктирной линией на фиг. 10. Шнек 76 с приводом от электродвигателя 77 перемещает щепу от отверстия 73 обратно в направлении к центру бункера для щепы 110 к выпускной трубе 49 в форме по существу прямого прямоугольного параллелепипеда, которая расположена концентрично основной части корпуса 30. Шнеки 71, 76 предпочтительно вращаются вокруг параллельных осей, расположенных в общей по существу вертикальной плоскости.

Вариант на фиг. 11 - 12 связан с аналогичной размерной проблемой, что и вариант на фиг. 10, но только иным способом. В варианте на фиг. 11-12 предусмотрена вторая полая переходная секция 80 между первой переходной секцией 33 и по меньшей мере одним шнеком (шнеками 41, 42 на фиг. 11-13). Вторая полая переходная секция 80 в поперечном сечении имеет конструкцию, по существу аналогичную овалу гоночного трека, и содержит по существу вертикальные боковые стенки 81, слегка искривленные торцевые стенки 82 и перегородку 83, расположенную в центре ее нижней части над соединением 47. Открытая верхняя часть 84, которая имеет такую площадь поперечного сечения, как и у открытой нижней части 35 первой переходной секции 33, по площади поперечного сечения меньше открытой нижней части 85, причем как верхняя часть 84, так и нижняя часть 85 по существу являются овальными (как это показано на фиг. 13). Как показывает фиг. 13, что, исходя из наиболее желательного соотношения размеров, при ширине нижней 35 и верхней 84 частей, равной w (которая по существу одинакова с диаметром шнеков 41, 42), необходимо, чтобы длина выпускного отверстия (для каждого шнека 41, 42) была больше чем около 2,5w.

В варианте на фиг. 11-13 выпускная труба 49 по существу концентрична основной части корпуса 30, при этом легко достигается желаемое соотношение размеров с длиной выпускного отверстия больше 2,5w. Перегородка 83 разделяет поток щепы с направлением в два разных пространства и предотвращает проскакивание щепы прямо в выпускную трубу 49.

На фиг. 14 и 15 показан вариант, сходный с вариантом на фиг. 2 и 3, но только без перегородки. Поскольку при центральной выпускной трубе 49 могла бы иметь место тенденция к проскакиванию щепы прямо в нее, то в этом варианте выполнения бункера для щепы, хотя и используются шнеки 41, 42, предусмотрен обычный счетчик количества щепы 121 с приводом от электродвигателя 86. При такой конструкции необходимо регулировать частоту вращения электродвигателей 45, 46 (или одного электродвигателя, заменяющего электродвигатели 45, 46), 86 для предотвращения недостаточной подачи щепы в счетчик количества щепы 121, используя при этом регулятор 87. Кроме того, в этом варианте существует возможность зависания щепы в месте соединения шнеков 41, 42 и для устранения этой возможности желательно в месте соединения шнеков 41, 42 помещать мешалку 88 с приводом от электродвигателя 89. Таким образом, в этом варианте шнеки 41, 42 не выполняют измерительную функцию (как они делают, например, в варианте на фиг. 2 и 3), а скорее лишь транспортирующую функцию, чему способствует мешалка 88.

В варианте на фиг. 16 и 17 преимущества в связи с отношением длина/диаметр шнеков 241, 242, достигнутые в варианте на фиг. 11-13 для "зубильной" конструкции бункера, достигаются и для конструкции "Дайэмэнд Бэк" (зарегистрированный товарный знак) на фиг. 6 и 7. А именно, под переходной секцией 233 вместо переходной секции 61 в форме по существу прямоугольного параллелепипеда помещена переходная секция 90 в форме усеченной по существу прямой трехгранной призмы (с закругленными краями, похожая на овал гоночного трека), имеющей по существу вертикальные плоские боковые пластины 91 и закругленные края 92. В переходной секции 90 под место соединения 247 шнеков 241, 242 установлена перегородка 93 для разделения потока щепы с направлением ее в два разных пространства. Вторая переходная секция 90 имеет открытую верхнюю часть по существу прямоугольной формы и открытую нижнюю часть 95 по существу прямоугольной формы, при этом площадь поперечного сечения открытой верхней части 94 значительно меньше площади поперечного сечения открытой нижней части 95.

Несмотря на то, что бункеры для щепы согласно изобретению могут быть использованы в качестве бункеров как таковых, чем исключительно в установках для производства целлюлозы, они особенно подходят для использования со способом подачи измельченного целлюлозного материала в варочный котел, когда они имеют максимальный диаметр около 3,66 или более и снабжены выпускной трубой, технологически соединенной с варочным котлом и имеющей площадь поперечного сечения меньше половины площади поперечного сечения бункера для щепы. В частности, в варианте на фиг. 2 и 3 измельченный целлюлозный материал по трубе 112 подают в верхнюю часть бункера для щепы 110, где она последовательно опускается к нижней части бункера для щепы 110 (где расположена выпускная труба 49). Измельченный целлюлозный материал перемещается в постепенно сужающемся открытом канале внутри бункера для щепы, пока площадь поперечного сечения открытого канала (в переходной части 33) не станет меньше половины площади поперечного сечения части 30 бункера для щепы 110, имеющей максимальный диаметр. Затем без вибрирования бункера для щепы или его выпускной трубы обеспечивается по существу равномерный поток измельченного целлюлозного материала в постепенно сужающемся открытом канале по существу без заклинки целлюлозного материала. Во время нахождения в бункере и обычно также в постепенно сужающемся открытом канале измельченный целлюлозный материал пропаривают, вводя пар в 32 и 55 (см. фиг. 2 и 5), а затем частично пропаренный измельченный целлюлозный материал, дозируемый шнеками 41, 42, выгружают из нижней части переходной части 33 в выпускную трубу 49. Из выпускной трубы 49 целлюлозный материал подают в варочный котел (27 на фиг. 1), например, через питатель низкого давления 122 и другое обычное оборудование, показанное на фиг. 1.

Вариант, показанный на фиг. 18-20, является предпочтительным вариантом бункера для использования вместо обычных бункеров для щепы. Бункер для щепы, показанный на фиг. 18 и 19, в общем, обозначен позицией 400 и включает в себя полую основную часть корпуса 401 в форме по существу прямого круглого цилиндра, имеющую по существу вертикальную центральную ось 402, верх (см. 403 на фиг. 18), низ 404 и первый диаметр 405. Обычно диаметр 405 больше 3,66 м, например около 4,58. Может быть также предусмотрено смотровое отверстие 406. Верх бункера ограничен верхней крышкой 403, которая закрывает основную часть корпуса 401 и имеет впускную трубу 407 для ввода древесной щепы (или подобного измельченного целлюлозного волокнистого материала) в полую основную часть корпуса 401. Невибрирующая выпускная труба 408 полой переходной частью 410 технологически соединена с низом 404 основной части корпуса 401. В предпочтительном варианте, показанном на фиг. 18 и 19, выпускная труба 408 имеет круглое поперечное сечение со вторым диаметром 411, который обычно намного меньше (например, около 1/3 или меньше) первого диаметра 405. Например, диаметр 411 (см. фиг. 19) может быть около 1,22 м, когда первый диаметр составляет около 4,58 м.

Выпускная труба 408 представляет собой комбинацию компенсатора и переходной части. В качестве компенсатора она компенсирует термическое расширение в бункере для щепы 400 и между бункером 400 и примыкающими устройствами (например, трубами, счетчиками количества щепы, питателями и т.д.).

Выпускная труба 408 технологически соединена с непрерывно действующим варочным котлом, обычно через питатель высокого давления 413. Кроме того, предусмотрены счетчик количества щепы 414 и соответствующие другие обычные виды оборудования, как например, питатель низкого давления 412, горизонтальный резервуар для пропарки (не показан) и лоток для щепы, с целью подачи древесной щепы в контур низкого давления питателя высокого давления 413. Как и обычно, насосом высокого давления 416 перемещают щепу из питателя высокого давления 413 и подают ее на верх варочного котла непрерывного действия. Альтернативно, питатель низкого давления 412 и связанные с ним резервуар для пропарки и лоток для щепы могут быть заменены насосом для подачи суспензии (не показан), непосредственно соединенным с питателем высокого давления 413. В этом случае выход питателя высокого давления соединен с трубопроводом 437.

Полая переходная часть 410 бункера для щепы 400 обеспечивает оптимальную подачу щепы, а одновременно позволяя пропаривать ее во время подачи и уменьшая до минимума возможность зависания щепы, даже если канал для потока щепы значительно уменьшился в размере (например, от диаметра в 4,58 м до диаметра 1,22 м). Предпочтительная полая переходная часть 410, показанная на фиг. 18 и 19, представляет собой сдвоенное устройство типа "Дайэмэнд-бэк" (зарегистрированный товарный знак), продаваемое компанией Дж.Р.Джохэнсон, г. Сан-Луи Обиспо, шт. Калифорния, США и, в общем, описанное в патенте США 4.958.741.

Полая переходная часть 410 включает в себя первую, самую верхнюю, секцию 418, имеющую, в общем, конфигурацию прямого прямоугольного параллелепипеда (с искривленными противоположными торцевыми поверхностями) и содержащую противоположные боковые поверхности 419, имеющие в общем треугольные формы 419 и обеспечивающие одномерное схождение и боковую выгрузку. Вторая секция 420 от ее конфигурации в общем прямоугольного параллелепипеда в верхней части 421 сходит на в общем круглую конфигурацию в своей нижней части 422. Она также имеет противоположные боковые поверхности, имеющие в общем треугольные формы 423, которые пригнаны к в общем треугольным поверхностям 419 первой секции 418, образуя по существу ромбовидные стенки, как это ясно видно на фиг. 18.

Несмотря на то, что нижняя часть 422 второй секции 420 может быть непосредственно соединена с выпускной трубой 408, переходная часть 410 предпочтительно включает в себя также третью секцию 426, которая по существу аналогична первой секции 418 (включая противоположные боковые поверхности в общем треугольной формы 427), но только меньше ее, и четвертую секцию 429, по существу идентичную второй секции 420, но только меньше ее, и содержащую в общем треугольные поверхности 430, которые вместе с поверхностями 427 образуют по существу ромбовидные стенки, как это также ясно видно на фиг. 18. Когда используют третью и четвертую секции 426, 429, нижняя часть 422 второй секции 420 имеет третий диаметр, который, в общем, является промежуточным между первым и вторым диаметрами и обычно по меньшей мере на 50% больше второго диаметра и по меньшей мере на 30% меньше первого диаметра. Например, когда первый диаметр составляет около 4,58 м, а второй диаметр - около 1,22 м, то третий диаметр, указанный позицией 432 на фиг. 19, равен около 2,44 м.

Бункер для щепы 400 содержит также средство для введения пара по крайней мере в одну из них: в основную часть корпуса 401 и полую переходную часть 410 для пропарки древесной щепы в них. Пар предпочтительно вводится в обе части. Например, с помощью обычного парового коллектора 433 (см. фиг. 18) пар вводят в одном или большем количестве мест вдоль основной части корпуса 401, в то время как в полую переходную часть 410 пар вводят из источника 434. В предпочтительном варианте, показанном на чертежах, пар низкого давления из источника 434 вводят в переходную часть 410, используя отверстия 435 в стенках 423 второй секции 420. Кроме того, как видно на обеих фиг. 18 и 19, может быть предусмотрен перепуск пара 437 из питателя низкого давления 412 по трубопроводу 438 к одной из в общем треугольных стенок 423. Могут быть также использованы самые разнообразные другие устройства для введения пара, содержащие коллекторы, отводы, трубопроводы, сопла или располагаемые в любом желаемом месте.

Основная часть корпуса 401 может также содержать конические кольцевые вставки, например коническую кольцевую вставку 440 на фиг. 18 для снятия давления сжатия на щепу в основной части корпуса 401. Несмотря на то, что переходная часть 410 эффективно предотвращает зависание материала, все же вследствие такого большого уменьшения диаметра от основной части корпуса 401 до выпускной трубы 408 и вследствие отсутствия какой-либо вибрации в выпускной трубе 408 (или других устройствах) предпочтительно применять некоего вида устройство для устранения зависания материала, если они имеют место. Целесообразно использовать одно или большее число устройств для вдувания воздуха, как, например, схематически показанные позицией 442 на фиг. 18-20 и соединенные с соответствующими местами в переходной части 410. Устройства для вдувания воздуха представляют собой обычные устройства этого типа, которые подают сжатый воздух, азот или подобный газ с целью ликвидации зависания твердых частиц (древесной щепы). Например, устройства для вдувания воздуха 442 могут быть устройствами обычного типа, изготавливаемые компанией Глобэл Меньюфэкчуринг, Инк., г. Литл-Рок, шт. Арканзас, США.

В предпочтительном варианте на фиг. 18-20 видны первое и второе устройства для вдувания воздуха (которые могут иметь первое и второе соединения к общему устройству для вдувания воздуха), соединенные с соплами 443 на торцевых стенках (в общем перпендикулярных к боковым поверхностям, содержащим по существу треугольные части 419) первой секции 418 и соплами 444 на торцевых стенках третьей секции 426. Как наиболее ясно видно на фиг. 20, показывающей одно из сопел 443, сопло 443 предпочтительно расположено под углом 446 (который предпочтительно составляет около 45 градусов) к торцевой стенке секции 418 и находится внутри опорного кольца 447, которое выступает наружу от части 418. Например, размер 448 может быть около 15 см, а размер 449 - около 30 см. Наклонные, направленные вниз газовые струи, создаваемые устройствами для вдувания воздуха 442, активно ликвидируют любое зависание щепы в переходной части 410. Устройствами для вдувания воздуха 442 можно управлять вручную при обнаружении оператором зависания материала или этими устройствами 442 можно управлять автоматически путем измерения расхода материала в выпускной трубе 408 или другими желаемыми способами. Устройства для вдувания воздуха 442 можно установить на основной части бункера в любом месте (т.е. необязательно внутри опорных колец 447).

Стенки 419, 423, 427, 430 необязательно должны быть точно треугольными. Термин "по существу треугольные", как он используется в данном описании и формуле изобретения, включает в себя формы, как, например, показанные позициями 419' и 423' на фиг. 21 (обозначения позицией на фиг. 21 аналогичны их обозначениям на фиг. 18, но только с последующим "'"), или их другие модификации.

Хотя изобретение показано и описано здесь в отношении того, что в настоящее время понимается как наиболее практичный и предпочтительный вариант его осуществления, для обычного специалиста в данной области очевидно, что возможны многочисленные модификации, не выходящие за пределы изобретения, которые должны соответствовать самому широкому толкованию приложенной формулы изобретения, чтобы охватывать все эквивалентные устройства и способы.

Способ и устройства предназначены для использования в целлюлозно-бумажном производстве. Использована полая переходная часть между основной частью корпуса, которая выполнена в форме прямого круглого цилиндра с первым диаметром, и невибрирующей выпускной трубой, которая имеет второй диаметр, обычно равный 1/3 первого диаметра или меньше. Полая переходная часть включает в себя первую, самую верхнюю секцию, имеющую конфигурацию в общем прямого прямоугольного параллелепипеда, включающую в себя противоположные боковые поверхности, имеющие в общем треугольные формы, и обеспечивающую одномерное схождение и боковую выгрузку; вторую секцию, сводящуюся от конфигурации по существу прямоугольного параллелепипеда в верхней части до по существу круглой конфигурации в нижней части и имеющую противоположные боковые поверхности, имеющие по существу треугольные формы, которые пригнаны к по существу треугольным поверхностям первой секции с образованием по существу ромбовидных стенок. Кроме того, предпочтительно иметь третью секцию, по существу аналогичную первой секции, но только меньше ее и соединенную с нижней частью второй секции, и четвертую самую нижнюю секцию, по существу аналогичную второй секции, но только меньше ее и соединенную с третьей секцией, и выпускной трубок. Пар вводят в основную часть корпуса и полую переходную часть, например, по трубопроводам в в общем треугольных поверхностях второй секции полой переходной части. Для ликвидации зависаний щепы в соответствующих местах полой переходной части установлены устройства для вдувания воздуха. Конструкция бункера для щепы, идеально подходящая для бункера с максимальным диаметром 3,66 м или более, обеспечивает равномерную выгрузку щепы после ее пропарки без необходимости в вибрирующей выпускной трубе. 4 с. и 36 з.п. ф-лы, 21 ил.

Приоритет по пунктам:

01.02.94; - по пп.1 - 19 и 33 - 39;

30.12.94 - по пп.20 - 32 и 40.

| US 4721231 A, 26.01.88 | |||

| US 3429773 A, 25.02.69 | |||

| US 4071399 A, 31.01.78 | |||

| Аппарат для непрерывной варки древесной целлюлозы | 1946 |

|

SU73698A1 |

| Аппарат для непрерывно-ступенчатой варки целлюлозы | 1947 |

|

SU74881A1 |

| 0 |

|

SU89316A1 | |

| RU 95112496 A1, 27.01.97. | |||

Авторы

Даты

1999-01-10—Публикация

1995-01-17—Подача