Перекрестная ссылка на родственные заявки

Настоящее изобретение притязает на преимущества заявки США № 13/363680, зарегистрированной 1 февраля 2012 г., и предварительной заявки США № 61/445253, зарегистрированной 22 февраля 2011 г., которые включены в данное описание путем ссылки.

Предпосылки к созданию изобретения

Данное изобретение относится, в общем, к разбавлению целлюлозной, волокнистой массы посредством варки и, особенно, с использованием предгидролиза и сульфатной варки целлюлозы из древесной щепы.

Гидролиз измельченного целлюлозного волокнистого подаваемого материала, например, древесной щепы, до сульфатной варки целлюлозы описан в патентах США № 33380883 и № 4436586 и в публикации Блома и др. «Развитие процесса Alva предгидролиза, вторая часть: Применение в промышленном масштабе», стр. 409-416 Работы TAPPI, Конференция по переработке технической целлюлозы, 1981. Предгидролиз обычно используют для разбавления целлюлозной, волокнистой массы для использования ее в формировании вискозы или пластиков.

Псевдолигнины, образующиеся во время гидролиза древесины, могут покрывать древесную щепу и поверхности реактора и другого оборудования, подверженного воздействию гидролизованного целлюлозного волокнистого подаваемого материала. Псевдолигнины образуются при повторной конденсации и полимеризации реакционно-способных побочных продуктов при гидролизе целлюлозного, волокнистого, подаваемого материала. Эти реакционно-способные компоненты включают растворенную гемицеллюлозу и другие соединения древесины. Фрагменты лигнина, растворенные при гидролизе, могут также покрывать целлюлозную щепу и поверхности предгидролизного реактора и другого оборудования. Псевдолигнины и фрагменты лигнина обладают тенденцией к нарастанию на поверхностях щепы и оборудования в основном в кислой окружающей среде, обычно имеющей место в процессе предгидролиза. Растворенные сложные органические молекулы в псевдолигнинах и растворенных лигнинах могут покрывать щепу и забивать поры в щепе. Поры должны быть открыты для обеспечения возможности проникновения щелочи во время стадии сульфатной варки целлюлозы. Наросты псевдолигнинов и растворенных лигнинов на оборудовании могут забивать каналы для подачи целлюлозного подаваемого материала, препятствуя вращению подвижных частей и создавая другие помехи в работе оборудования.

Краткое описание изобретения

Предложены способы разбавления целлюлозной, волокнистой массы при ее варке и комплексы оборудования для их осуществления, благодаря применению которых уменьшаются наросты псевдолигнинов и фрагментов лигнина на древесной щепе и оборудовании, и повышается управляемость потоком подаваемого материала, пропускаемого через предгидролизный реактор и котел для сульфатной варки целлюлозы.

Комплекс оборудования для варки целлюлозной, волокнистой массы содержит: предгидролизный реактор и систему транспортировки, содержащую множество точек отбора для удаления продуктов гидролиза по мере образования продуктов в реакторе и в системе транспортировки. Свежие промывочные жидкости, например, воду, можно вводить в различные места реактора и системы транспортировки. Например, через центральный трубопровод, проходящий вертикально в предгидролизном реакторе, можно подавать воду или промывочную жидкость в нисходящий поток целлюлозного подаваемого материала, пропускаемого через реактор. С помощью сетчатых фильтров для извлечения, расположенных на одной или большем количестве отметок (по высоте) в предгидролизном реакторе, извлекают псевдолигнины по мере их образования в реакторе. В системе транспортировки точки отбора могут быть обеспечены посредством использования встроенных в линии спускных устройств. Промывочную жидкость вводят в поток подаваемого материала через форсунки для разбавления, расположенные в одном или большем количестве мест в системе транспортировки.

Устройство для подачи щепы в комплекс оборудования для варки целлюлозной волокнистой массы может представлять собой бункер для щепы, содержащий сходящиеся стенки, например, бункер Diamondback® для щепы, поставляемый группой компаний Andritz Group, и устройство для инжекции пара для нагрева подаваемого материала. С помощью нагнетающей станции для подачи щепы, например, станции марки TurboFeed®, поставляемой группой компаний Andritz Group, обеспечивают стабильную и точную по объему подачу материала в предгидролизный реактор.

Посредством снижения pH целлюлозного подаваемого материала, например, древесной щепы, перемещаемого через устройства для подачи и транспортировки щепы, может быть ускорено начало реакции гидролиза. Одним из способов снижения pH является введение гидролизата, извлеченного из нижних частей предгидролизного реактора, в подаваемый материал в одном или большем количестве мест в системе подачи щепы, системе транспортировки и верхней области реактора. Гидролизат в нижней части предгидролизного реактора обладает относительно низким показателем pH, и его можно использовать для понижения pH подаваемого материала в частях реактора, расположенных выше по потоку, и в устройствах для подачи и транспортировки.

Существует тенденция, заключающаяся в том, что промывочная вода и фильтрат (жидкость) обладают уровнями pH, отличающимися от уровня pH подаваемого материала. Промывочную воду и фильтрат (жидкость) можно вводить в устройства для подачи щепы и транспортировочные устройства для регулирования pH и регулирования соотношения раствора и древесины в подаваемом материале в устройствах для подачи щепы и транспортировочных устройствах, и в верхних областях предгидролизного реактора. Тепло можно отбирать от гидролизата, извлеченного из предгидролизного реактора, и повторно использовать для нагрева промывочной воды и фильтрата, подлежащих введению в предгидролизный реактор.

Уровень pH подаваемого материала в предгидролизном реакторе можно регулировать, например, уменьшать, посредством введения промывочной воды, гидролизата с низким pH и фильтрата в одной или большем количестве отметок (по высоте) реактора. Гидролизат с низким pH можно извлекать с нижних отметок (по высоте) реактора и возвращать обратно в реактор, в его верхнюю область. Внутриреакторные циркуляционные контуры и центральный выпускной трубопровод, содержащий одну или большее количество отметок (по высоте), в которых выпускают текучую среду, можно использовать для регулируемого введения в реактор жидкости с низким pH.

Направления потоков промывочной жидкости в промывочной зоне (зонах) в нижней части реактора могут быть противоположными или совпадающими с нисходящим потоком подаваемого материала в предгидролизный реактор. Если вводимая промывочная жидкость обладает нейтральным значением pH, умеренной щелочностью или значением pH, менее кислым, чем pH в гидролизной зоне, то промывочная жидкость будет обладать тенденцией к уменьшению кислотности подаваемого материала в нижней области предгидролизного реактора. Промывочная жидкость может обладать щелочным pH, особенно если промывочная вода смешана с фильтратом сульфатной целлюлозы или гидроксидом натрия, и ее используют в промывочной зоне с противотоком или в смещаемой промывочной зоне на нижней отметке (по высоте) предгидролизного реактора.

Промывочная жидкость может быть также усилена гидросульфитным соединением или другими добавками. Усиленную промывочную жидкость можно использовать в промывочной зоне с противотоком или в смещаемой промывочной зоне на нижней отметке (по высоте) предгидролизного реактора. Введением гидросульфитного соединения или другой добавки в промывочную жидкость можно снизить тенденцию к осаждению растворенного лигнина или псевдолигнина на поверхностях щепы и оборудования в промывочной зоне предгидролизного реактора и в транспортирующих устройствах.

Значение pH подаваемого материала в виде щепы, выпускаемого из нижней области предгидролизного реактора, можно регулировать, например, понижать или повышать, посредством введения промывочной воды/фильтрата с регулируемым pH через форсунку в нижней области реактора. Количество наростов из псевдолигнинов и лигнина может быть уменьшено посредством регулирования pH подаваемого материала, например, посредством поддержания кислотности на постоянном уровне при пропуске подаваемого материала через устройства для подачи и транспортировки щепы, предгидролизный реактор и транспортирующие трубопроводы от предгидролизного реактора к котлу для сульфатной варки целлюлозы. Требуемый уровень pH для подаваемого материала может быть предварительно определен посредством учета типа подаваемого материала, давления и температуры в предгидролизном реакторе и других условий. Специалист в области химических процессов и действия оборудования для сульфатной варки целлюлозы может понять, как определить требуемый уровень pH подаваемого материала в виде щепы.

Транспортирующую жидкость можно также усиливать гидросульфитным соединением или другой добавкой (другими добавками) до ее введения в подаваемый материал около или вблизи выпуска предгидролизного реактора. Для уменьшения тенденции к осаждению растворенного лигнина или псевдолигнина на поверхностях щепы и транспортирующих устройств можно подобрать гидросульфитное соединение или другую добавку.

При поступлении подаваемого материала в котел для сульфатной варки целлюлозы, например, через обращенный верхний сепаратор, при одном режиме работы, подаваемый материал может оставаться кислым и не содержать области с высоким pH до тех пор, пока щепа подаваемого материала не поступает в варочный котел. Сульфатная варочная жидкость (например, гидроксид натрия и раствор сульфида натрия) может быть введена в подаваемый материал в верхнем сепараторе или распылена в верхней области варочного котла. При другом режиме работы сульфатную варочную жидкость можно вводить в транспортирующий циркуляционный контур, и pH щепы может быть повышен до высоких значений во время транспортировки между реактором и котлом.

Способ предназначен для изготовления целлюлозной, волокнистой массы с использованием системы подачи, предгидролизного реактора и котла для сульфатной варки целлюлозы и включает: пропаривание целлюлозного волокнистого органического подаваемого материала в системе подачи материала; введение в подаваемый материал промывочного фильтрата, извлекаемого из предгидролизного реактора, до ввода подаваемого материала в предгидролизный реактор; воздействие давлением на подаваемый материал, поступающий из системы подачи щепы в транспортирующее устройство высокого давления, до введения подаваемого материала в предгидролизный реактор; транспортировку подаваемого материала под давлением в верхний впуск предгидролизного реактора; подвергание подаваемого материала гидролизной реакции в гидролизной зоне предгидролизного реактора, где гидролизат является побочным продуктом, образующимся во время гидролиза; извлечение гидролизата с помощью промывочного фильтрата, извлекаемого через сетчатый фильтр, расположенный в предгидролизном реакторе, где сетчатый фильтр расположен рядом с нижней частью гидролизной зоны; введение промывочной жидкости в нижнюю область промывочной зоны предгидролизного реактора; промывание подаваемого материала, при его пропуске вниз за сетчатый фильтр и через промывочную зону, промывочной жидкостью, пропускаемой вверх через промывочную зону к сетчатому фильтру; выпуск промытого подаваемого материала из предгидролизного реактора и транспортирование промытого подаваемого материала к верхнему впуску котла для сульфатной варки целлюлозы; изменение pH промытого подаваемого материала до щелочного значения после введения подаваемого материала в котел для сульфатной варки целлюлозы; и осуществление сульфатной варки промытого подаваемого материала в котле для сульфатной варки целлюлозы для изготовления целлюлозной волокнистой массы.

Способ предназначен для изготовления целлюлозной, волокнистой массы с использованием системы подачи, предгидролизного реактора и котла для сульфатной варки целлюлозы и включает: пропаривание целлюлозного волокнистого органического подаваемого материала в системе подачи материала; введение в подаваемый материал промывочного фильтрата, извлекаемого из предгидролизного реактора до ввода подаваемого материала в предгидролизный реактор; воздействие давлением на подаваемый материал, поступающий из системы подачи щепы в транспортирующее устройство высокого давления, до введения подаваемого материала в предгидролизный реактор; транспортировку подаваемого материала под давлением в верхний впуск предгидролизного реактора; подвергание подаваемого материала гидролизной реакции в гидролизной зоне предгидролизного реактора, где во время гидролиза образуется гидролизат; извлечение гидролизата через сетчатый фильтр, расположенный в предгидролизном реакторе, где сетчатый фильтр расположен рядом с нижней частью гидролизной зоны; введение промывочной жидкости в промывочную зону предгидролизного реактора; промывание подаваемого материала при пропуске его вниз за сетчатый фильтр и через промывочную зону, промывочной жидкостью, пропускаемой вверх через промывочную зону к сетчатому фильтру; выпуск промытого подаваемого материала из предгидролизного реактора и транспортирование промытого подаваемого материала к верхнему впуску котла для сульфатной варки целлюлозы; изменение pH промытого подаваемого материала до щелочного значения после введения подаваемого материала в котел для сульфатной варки целлюлозы; и осуществление сульфатной варки промытого подаваемого материала в котле для сульфатной варки целлюлозы, для изготовления целлюлозной волокнистой массы. Этапы способа можно осуществлять тщательно и одновременно при пропуске подаваемого материала через систему подачи, предгидролизный реактор и котел для сульфатной варки целлюлозы.

Целлюлозную волокнистую массу можно выпускать из котла для сульфатной варки целлюлозы в сцежу, а из сцежи - в резервуар для промывки выдуваемой целлюлозной массы. Этап воздействия давлением на подаваемый материал включает нагнетание подаваемого материала, по меньшей мере, одним центробежным насосом, содержащим транспортирующее устройство высокого давления.

Этап введения промывочной жидкости может включать инжекцию промывочной жидкости из центрального трубопровода, соосного с предгидролизным реактором и содержащего выпускное отверстие в нижней области промывочной зоны.

Реакция гидролиза может быть автогидролизной реакцией, и температура подаваемого материала составляет в диапазоне от 150°C до 160°C или в диапазоне от 140°C до 175°C. Значение pH подаваемого материала под давлением в гидролизной зоне можно поддерживать в диапазоне от pH 3 до pH 5 или около pH 4. Промывочную жидкость можно подавать в промывочную зону при температуре, которая, по меньшей мере, на 10°C ниже температуры реакции гидролиза в гидролизной зоне, и промывочная жидкость может содержать гидросульфитное соединение.

Промывочный фильтрат, или раствор, извлекаемый с первой отметки (по высоте) предгидролизного реактора, можно повторно вводить в предгидролизный реактор на второй отметке (по высоте), расположенной выше первой отметки (по высоте). Щелочную, сульфатную, варочную жидкость вводят в подаваемый материал, когда подаваемый материал находится в верхней области котла для сульфатной варки целлюлозы.

Способ относится к варке измельченного целлюлозного волокнистого органического подаваемого материала с использованием системы подачи, предгидролизного реактора и котла для сульфатной варки целлюлозы, и включает: пропаривание и введение промывочного фильтрата в подаваемый материал при непрерывном пропуске подаваемого материала через систему подачи подаваемого материала; воздействие давлением на подаваемый материал, пропускаемый из системы подачи щепы в транспортирующее устройство высокого давления; перемещение подаваемого материала, находящегося под давлением, в предгидролизный реактор; подвергание подаваемого материала гидролизной реакции в гидролизной зоне предгидролизного реактора; извлечение гидролизата, образующегося в гидролизной зоне, и промывочного фильтрата через сетчатый фильтр, расположенный вблизи нижней области гидролизной зоны предгидролизного реактора; введение промывочной жидкости в промывочную зону предгидролизного реактора, в котором промывочная зона находится ниже гидролизной зоны предгидролизного реактора; непрерывное перемещение подаваемого материала вниз через гидролизную зону и промывочную зону предгидролизного реактора; непрерывное перемещение промывочной жидкости вверх через промывочную зону к сетчатому фильтру; выпуск подаваемого материала из нижнего выпуска предгидролизного реактора, где нижний выпуск находится вблизи нижней области промывочной зоны; перемещение выпущенного подаваемого материала в котел для сульфатной варки целлюлозы; и регулирование pH выпущенного подаваемого материала до щелочного значения, когда подаваемый материал находится в котле для сульфатной варки целлюлозы; и сульфатную варку подаваемого материала в котле для сульфатной варки целлюлозы для изготовления целлюлозной волокнистой массы.

Создан комплекс оборудования для изготовления целлюлозной волокнистой массы из целлюлозного, волокнистого, органического, подаваемого материала, содержащий: систему подачи материала, содержащую впуск для приема подаваемого материала; впуск для пара для приема пара, подлежащего инжектированию в подаваемый материал в системе подачи; впуск для фильтрата и выпуск для подаваемого материала; транспортирующее устройство высокого давления, содержащее: впуск, связанный с выпуском текучей среды системы подачи материала; предгидролизный реактор, содержащий впуск для текучей среды под высоким давлением, связанный с выпуском текучей среды под высоким давлением транспортирующего устройства высокого давления; где предгидролизный реактор содержит внутреннее пространство, в котором поддерживают температуру и давление для способствования гидролизу подаваемого материала в реакторе; сетчатый фильтр для извлечения, расположенный в нижней части предгидролизного реактора, содержащий сетчатый фильтр, расположенный рядом с внутренним пространством предгидролизного <реактора>, и выпуск для фильтрата со стороны сетчатого фильтра, противоположной внутреннему пространству, где выпуск для фильтрата соединен с впуском для фильтрата системы подачи материала, чтобы фильтрат, выпускаемый из предгидролизного реактора, проходил к впуску для фильтрата; и котел для сульфатной варки целлюлозы, содержащий впуск для текучей среды под высоким давлением, соединенный с выпуском подаваемого материала под высоким давлением предгидролизного реактора, чтобы подаваемый материал проходил из предгидролизного реактора к впуску котла для сульфатной варки целлюлозы, где во внутреннем пространстве котла для сульфатной варки целлюлозы поддерживают подаваемый материал в щелочной окружающей среде, и котел для сульфатной варки целлюлозы содержит выпуск для текучей среды под высоким давлением, из которого подаваемый материал выпускают в виде целлюлозной волокнистой массы.

Краткое описание чертежей

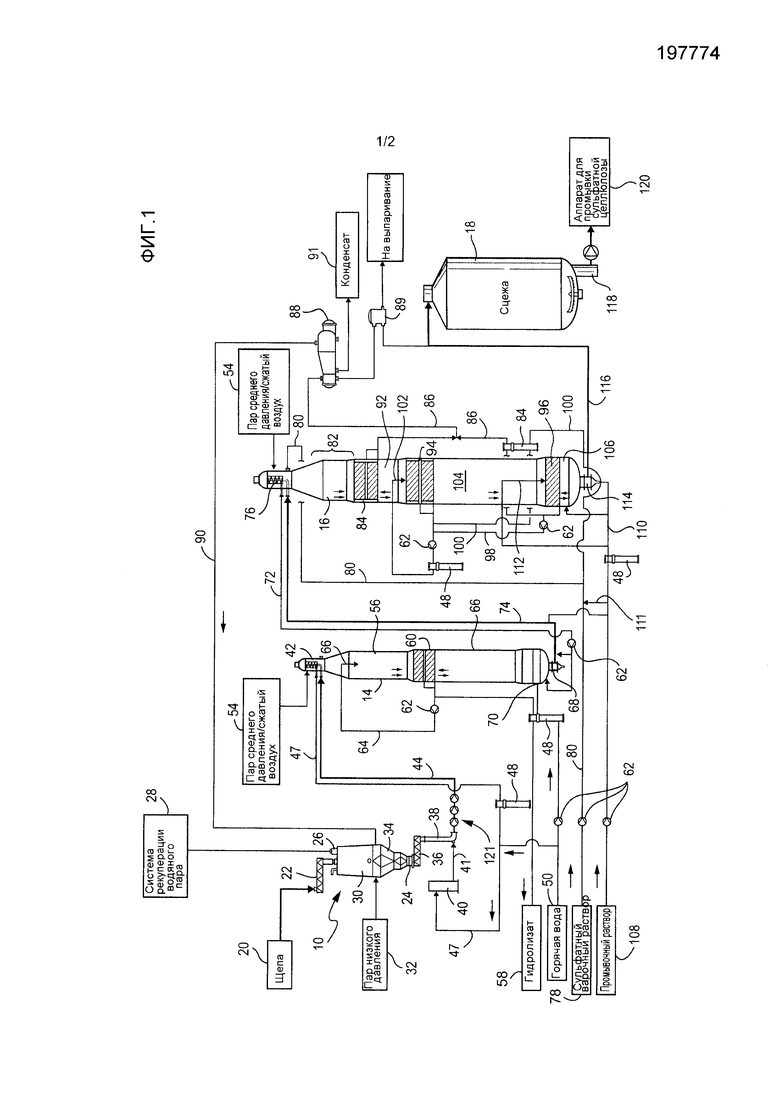

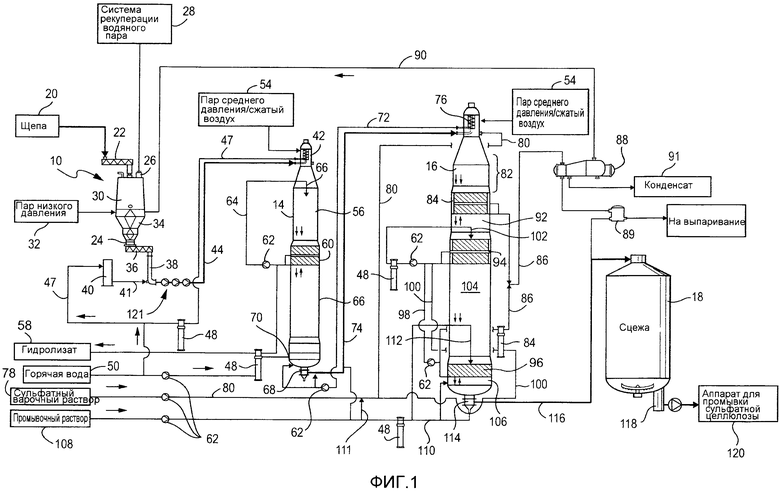

На фиг. 1 представлена схема технологического процесса сульфатной варки целлюлозы и комплекс оборудования для разбавления целлюлозной волокнистой массы;

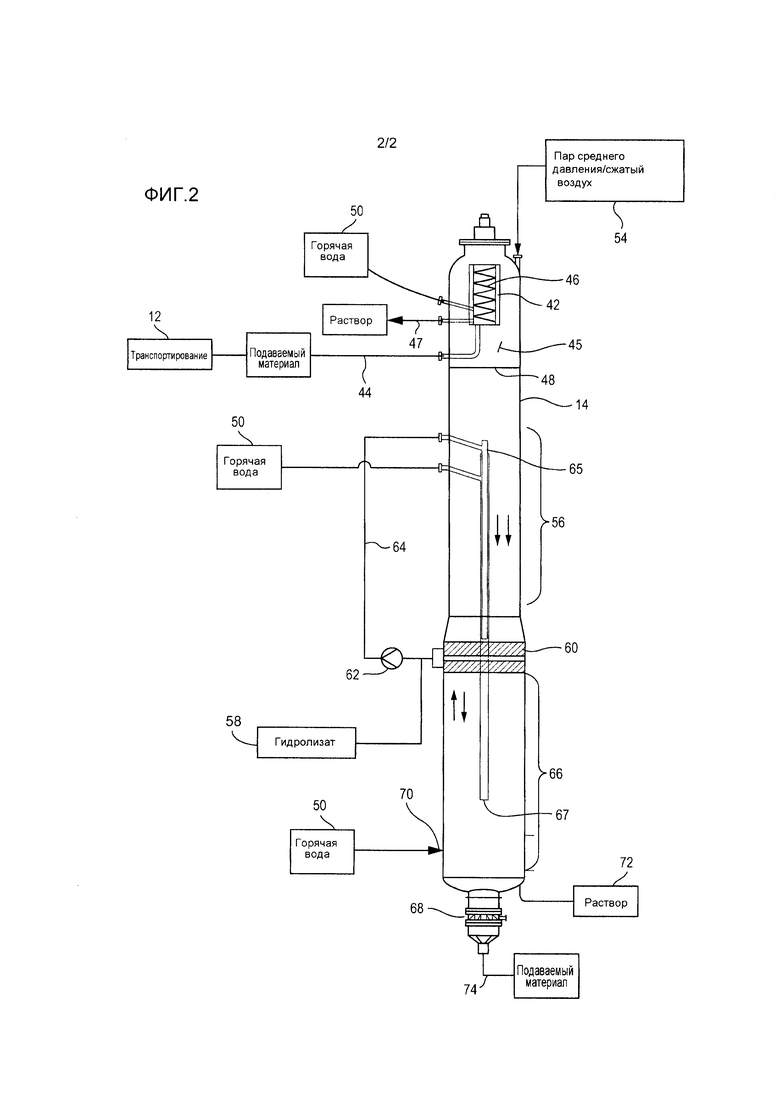

на фиг. 2 - вид предгидролизного реактора, представленного на фиг. 1, в увеличенном масштабе;

Подробное описание изобретения

На фиг. 1 представлены схема технологического процесса сульфатной варки целлюлозы и комплекс оборудования для разбавления целлюлозной волокнистой массы, в котором используют предгидролиз и сульфатную варку целлюлозы. Комплекс оборудования содержит: бункер 10 для пропаривания щепы; транспортирующее устройство 12 высокого давления; предгидролизный реактор 14, работающий под давлением; котел 16 для сульфатной варки целлюлозы, работающий под давлением; и сцежу 18. Целлюлозный подаваемый материал можно непрерывно пропускать через комплекс оборудования. Количество подаваемого материала, пропускаемого через комплекс оборудования, зависит от размера комплекса оборудования, и это количество может составлять от 500 т/день до 3500 т/день и более. Комплекс оборудования можно использовать для разбавления целлюлозной волокнистой массы для производства, например, вискозы, пластиков и биологических топлив, например, этанола.

Целлюлозный подаваемый материал 20 подают питателем 22 для подачи щепы в верхнее впускное отверстие бункера 10 для щепы. Подаваемым целлюлозным материалом может быть: целлюлозная щепа, биомасса, измельченный лигноцеллюлозный материал и другие органические волокнистые материалы. Питателем 22 для подачи щепы может быть шнековый конвейер или труба с воздушным шлюзом для герметичной изоляции внутренней камеры бункера 10 для щепы от атмосферы. Питатель для подачи щепы может содержать дозирующий шнек для регулирования количества подаваемого материала, постоянно поступающего в верхнее впускное отверстие бункера для щепы.

Бункер 10 для щепы может представлять собой вертикальную емкость с впуском 24 внизу. С помощью отверстия 26 в верхней части бункера 10 для щепы обеспечивают возможность выхода водяного пара и других паров из бункера для щепы в систему 28 рекуперации водяного пара и других паров. Введением пара 32 в бункер для щепы обеспечивают возможность предварительного пропаривания щепы в бункере. Считается, что посредством предварительного пропаривания инициируется гидролиз и высвобождаются органические кислоты из подаваемого материала. Эти органические кислоты обладают тенденцией к созданию небольшой кислотности и, таким образом, способствуют образованию небольшой кислотности в среде, окружающей подаваемый материал.

Бункер 10 для щепы может содержать верхнюю камеру 30, имеющую цилиндрическое или эллипсное поперечное сечение и диаметр, составляющий, например, от около 10 фут до 15 фут (от 3 м до 5 м). Высота верхней камеры может составлять от половины до двух третей всей высоты бункера для щепы. Пар 32 низкого давления, например, от 10 фунт/кв. дюйм до 20 фунт/кв. дюйм (0,7-1,4 кг/см2) (манометрическое давление), можно вводить в нижнюю область верхней камеры бункера для щепы. Паром нагревают подаваемый материал в бункере для щепы до температуры, например, около 100°C.

Нижняя камера 34 бункера для щепы содержит верхнюю область, постоянно соединенную с нижней областью верхней камеры 30. Форма, например, поперечного сечения нижней камеры 34 может быть по существу цилиндрической, и она может иметь открытый верх круглой формы и открытое нижнее впускное отверстие 24 по существу прямоугольной формы. Нижняя камера может содержать противоположные боковые стенки, не вертикальные и постепенно сужающиеся плоские стенки. Между противоположными плоскими боковыми стенками находятся противоположные криволинейные боковые стенки, соединяющие плоские боковые стенки. Плоские боковые стенки могут быть (каждая), в общем, треугольной на виде в плане. Эти плоские боковые стенки могут быть расположены вертикально в виде ромба. Бункер для щепы марки Diamondback®, поставляемый группой компаний Andritz Group, является примером бункера для щепы, описанного здесь.

Период выдерживания подаваемого материала в бункере 10 для щепы может быть относительно коротким, например, 15 мин или 25 мин, или более. Подаваемый материал перемещается из нижнего впуска 24 бункера для щепы к, в общем, горизонтальному шнековому конвейеру 36, например, двухшнековому конвейеру, содержащему винтовой шнек в цилиндрическом корпусе. Конвейер 36 может быть установлен под небольшим наклоном, например, не более 10°. Наклонный шнековый конвейер находится на более высокой отметке (по высоте) около нижнего выпуска 24 и на более низкой отметке (по высоте) около конца шнекового конвейера, соединенного с вертикальной трубой 38 для пропуска щепы.

Труба для пропуска щепы, по меньшей мере, частично заполнена жидкостью, например, горячей водой 50, и жидкостью, извлеченной из обращенного верхнего сепаратора 42 предгидролизного реактора 14. Жидкость временно хранится в резервуаре 40 и проходит по трубопроводу 41 в трубу 38 для пропуска щепы под гидравлическим давлением, создаваемым в резервуаре 40.

Труба 38 для пропуска щепы может быть заполнена подаваемым материалом, горячей водой и другими жидкостями. Посредством создания гидравлического давления в нижней области трубы для пропуска щепы обеспечивают возможность продвижения подаваемого материала к впуску транспортирующего устройства 12 высокого давления. Горячая вода и другие жидкости могут обладать нейтральным pH или pH с небольшой кислотностью. Введением горячей воды и других жидкостей в подаваемый материал в трубе для пропуска щепы можно снижать общее значение pH смеси и, таким образом, уменьшать тенденцию к образованию сильно кислого значения pH в верхней области предгидролизного реактора 14.

Благодаря высокому давлению в транспортирующем устройстве 12 обеспечивается сила для продвижения подаваемого материала к верхнему сепаратору 42 в верхней области предгидролизного реактора 14 и для увеличения давления подаваемого материала до давления, которое существенно выше атмосферного. Транспортирующим устройством 12 могут быть один или большее количество центробежных насосов, расположенных последовательно, например, так, как в установке Turbofeed®, поставляемой группой компаний Andritz Group. Транспортирующее устройство может также быть гидросмывным, ротором со скрытыми лопатками. Подаваемый материал и жидкость перемещают из транспортирующего устройства 12 высокого давления по трубопроводу 44 к обращенному верхнему сепаратору 42, расположенному в верхней области предгидролизного реактора 12.

В бункере для щепы и в любом другом месте в системе подачи pH подаваемого материала можно регулировать посредством извлечения кислого раствора из подаваемого материала через расположенное в линии спускное устройство (устройства), например, в выпускном узле бункера для щепы и в трубе для пропуска щепы. Кроме того, pH можно поддерживать на уровне умеренной кислотности посредством введения нейтральной промывочной жидкости (или промывочной жидкости, содержащей гидросульфитное соединение) через форсунки для разбавления, расположенные в нижней области бункера для щепы и в нижней области трубы для пропуска щепы.

Период выдерживания подаваемого материала в предгидролизном реакторе может составлять более часа, например, 100 мин. Предгидролизный реактор 14 показан более подробно на фиг. 2. Реактор 14 может быть резервуаром, работающим под давлением, с использованием паровой фазы, имеющим вертикальную или наклонную ориентацию, и высоту, или длину, свыше 20 м. Альтернативно реактор 14 может быть гидравлическим резервуаром, содержащим нагревательный циркулирующий поток для нагрева подаваемого материала до требуемой температуры предгидролиза.

Обращенный верхний сепаратор 42 установлен в верхней области 45 внутреннего пространства реактора 14. Верхняя область 45 может быть областью с паровой фазой. При проходе подаваемого материала в нижнюю область верхнего сепаратора 42 шнековым конвейером 46 перемещают материал через верхнюю область сепаратора. Подаваемый материал выпускают из верхней области верхнего сепаратора 42, и он падает через область паровой фазы на верхнюю поверхность 48 столба жидкости и щепы в реакторе 14.

Раствор (жидкость) можно извлекать из подаваемого материала в верхнем сепараторе через сетчатый фильтр, расположенный вокруг шнекового конвейера 46, и направлять в трубопровод 47, по которому извлеченный раствор транспортируют через теплообменник 48 (см. фиг. 1) в резервуар 40 для транспортирующего устройства высокого давления. Имеет место тенденция к поддержанию отношения количества раствора к количеству щепы (количества раствора к количеству подаваемого материала) на более высоком уровне при транспортировке, чем в предгидролизном реакторе 14. Соответственно часть раствора, извлеченного из обращенного верхнего сепаратора 42, можно вводить в подаваемый материал в трубе 36 для пропуска щепы.

Пар 54 среднего давления, например, находящийся под давлением от 180 фунт/кв. дюйм до 200 фунт/кв. дюйм (12,66-14,06 кг/см2) (манометрическое давление), и обладающий нейтральным уровнем pH, можно вводить при впуске подаваемого материала в предгидролизный реактор 14, например, пока подаваемый материал находится в верхнем сепараторе или пока подаваемый материал падает через область 44 паровой фазы. Пар среднего давления или сжатый воздух 54 (или оба и инертный газ) вводят в верхнюю область предгидролизного реактора 14 для создания давления и подогрева окружающей среды в реакторе для способствования гидролизу. Действие предгидролизного реактора 14 можно регулировать, принимая за основу какой-либо один или оба параметра: давление и температуру в реакторе. Регулирование давления можно осуществлять посредством использования регулируемого потока пара или воздуха 54. Температура пара, используемого для повышения температуры подаваемого материала в реакторе 14 выше температуры автогидролиза (которая может быть выше 140°C, например, может быть 150°C или 165°C), может составлять приблизительно 170°C.

После достижения поверхности 48 столба щепы и раствора в предгидролизном реакторе, подаваемый материал постепенно проходит вниз через предгидролизный реактор 14. При проходе подаваемого материала вниз через реактор, новый подаваемый материал и раствор (жидкость) постоянно подают к поверхности 48 из верхнего сепаратора. Столб щепы и раствора в реакторе поддерживают под давлением и при температуре, способствующими гидролизу. За температурой и давлением в реакторе можно наблюдать с помощью датчиков.

Гидролиз происходит в гидролизной зоне 56 предгидролизного реактора 14, где температуру поддерживают на уровне нормальной температуры гидролиза или выше. Посредством регулирования температуры подаваемого материала в зоне 56, например, в диапазоне от 140°C до 175°C, способствуют протеканию реакции автогидролиза благодаря наличию органических кислот, высвобождающихся из подаваемого материала. В качестве альтернативы автогидролизу температуру гидролиза в гидролизной зоне можно поддерживать на уровне ниже 150°C, например, в диапазоне от 150°C до 120°C, если вводить слабые кислоты в подаваемый материал в зону предгидролиза. Слабыми кислотами могут быть кислоты типа H2SO4 с концентрацией от 0,2% до 0,5%, или эквивалентные составы.

Подаваемый материал и раствор проходят прямотоком вниз через гидролизную зону 56. Сдвоенными стрелками, направленными вниз на фиг. 2, показаны совпадающие по направлению потоки в реакторе 14.

Гидролизат 58, например, псевдолигнины, фрагменты лигнинов и гемицеллюлоза, является продуктом гидролиза. Гидролизат образуется в гидролизной зоне 56, и его извлекают через сетчатые фильтры 60, расположенные непосредственно под гидролизной зоной. С помощью сетчатого фильтра извлекают гидролизат, раствор и промывочную жидкость в реакторе на отметке (по высоте) расположения сетчатых фильтров 60. С помощью сетчатых фильтров 60 извлекают гидролизат до того, как соединения, находящиеся в гидролизате, обладающие тенденцией к конденсации и осаждению, покрывают поры подаваемого материала и нарастают на внутренних поверхностях реактора 14 и другого оборудования.

Гидролизат можно рекуперировать посредством отбора тепла от гидролизата для использования тепловой энергии для нагрева воды, используемой для промывки подаваемого материала в предгидролизном реакторе, и для последующей переработки. Например, гидролизат можно использовать для получения биологических топлив, например, этанола, или его можно перерабатывать и получать химические продукты, например, фурфураль.

Извлеченный раствор, содержащий гидролизат, можно подавать насосом 62 по трубопроводу 64 в центральный трубопровод 65, соосно установленный внутри реактора 14. Из центрального трубопровода 65 подают извлеченный раствор на верхнюю отметку (по высоте) гидролизной зоны для регулирования уровня pH в зоне 56, например, в диапазоне значений pH 4 или pH 3,5, или в диапазоне от pH 3 до pH 4, и для продвижения равномерно умеренного кислого уровня pH по всей зоне 56. Извлеченный раствор можно вводить в гидролизную зону 56 на различных отметках отметку (по высоте) по всей зоне, особенно - в верхние области зоны. Гидролизную зону можно изменять по высоте, и она может составлять от половины до двух третей высоты реактора 14.

Промывочная зона 66 в предгидролизном реакторе 14 расположена ниже сетчатых фильтров 60 и проходит вниз до выпускного узла 68. Промывочная зона может составлять нижнюю треть или меньшую часть высоты реактора 14. Горячую воду 50 или другую промывочную жидкость с нейтральным значением pH вводят в нижнюю часть промывочной зоны 66 через форсунки 70, прикрепленные к стенке реактора 14, или через нижний выпуск 67 центрального трубопровода 65. Центральный трубопровод может содержать внутренний вертикальный канал для промывочной жидкости и другой канал для извлеченного раствора.

Горячую воду 50 можно нагревать в теплообменнике 48, используя тепло, отбираемое от части извлеченного гидролизата 58, которую не возвращают обратно в предгидролизный реактор 14. Температура горячей воды ниже температуры гидролиза в гидролизной зоне, например, ее температура находится в диапазоне от 110°C до 160°C. Горячую воду можно подавать вверх через промывочную зону 66 в режиме противотока относительно нисходящего потока подаваемого материала. Благодаря использованию противотока повышается эффективность теплообмена в промывочной зоне и уменьшается потребление воды и пара в промывочной зоне. При проходе горячей воды вверх через промывочную зону гидролизат захватывается водой и выводится из реактора 14 вместе с водой через сетчатые фильтры 60.

Действие горячей воды можно усилить гидросульфитным соединением или другой добавкой (добавками) до введения в качестве промывочной жидкости в предгидролизный реактор. Использование гидросульфитного соединения или другой добавки должно вести к ослаблению тенденции к осаждению растворенного лигнина или псевдолигнина, проходящего вместе с подаваемым материалом в промывочную зону, на поверхностях щепы и предгидролизного реактора.

Температура подаваемого материала в промывочной зоне 66 может быть ниже температуры гидролиза, которая соответствует температуре в гидролизной зоне. Температура подаваемого материала в промывочной зоне может быть на 10-40°C ниже температуры гидролиза. Понижением температуры подаваемого материала в промывочной зоне и извлечением кислот из подаваемого материала посредством сетчатых фильтров 60 можно подавлять и прекращать процесс гидролиза. Прекращение процесса гидролиза в промывочной зоне должно вести к прекращению дальнейшего образования гидролизата при проходе подаваемого материала через промывочную зону.

Когда подаваемый материал достигает низа предгидролизного реактора 14, материал поступает в выпускной узел 68, где разбавленный раствор 72, извлеченный из котла для сульфатной варки целлюлозы, например, варочного котла постоянного действия, работающего под давлением, вводят для увеличения отношения количества раствора к количеству подаваемого материала, и, таким образом, для способствования транспортированию подаваемого материала по трубопроводу 74 к обращенному верхнему сепаратору 76, расположенному в верхней области варочного котла 16. Раствор для разбавления может быть усилен гидросульфитным соединением или другой добавкой (добавками) до введения в подаваемый материал около или вблизи выпуска предгидролизного реактора. Использование гидросульфитного соединения или другой добавки должно вести к ослаблению тенденции к осаждению растворенного лигнина или псевдолигнина, проходящего вместе с подаваемым материалом, на поверхностях щепы и транспортирующих устройств.

Период выдерживания подаваемого материала в варочном котле 16 может составлять около двух часов. Подаваемый материал находится в щелочном состоянии, например, при значении pH около 13, например, от pH 12 до pH 14, и его выдерживают при более высокой температуре, чем в предгидролизном реакторе, например, при температуре 170°C. Затем подаваемый материал в варочном котле можно выдерживать, например, при температуре в диапазоне от 140°C до 175°C или в диапазоне от 150°C до 160°C, в зависимости от времени выдерживания в варочном котле, концентрации щелочи в варочном котле и от требуемого содержания лигнина в готовой целлюлозной, волокнистой массе, выгружаемой из варочного котла 16.

При одном режиме работы подаваемый материал находится в слабо кислом состоянии при его продвижении из предгидролизного реактора 14 к варочному котлу 16. Кислое состояние подаваемого материала поддерживают при подаче подаваемого материала в обращенный верхний сепаратор 76. Подаваемому материалу придают щелочное состояние посредством введения щелочного сульфатного варочного раствора 78 по трубопроводу 80 в верхний сепаратор или в верхнюю область варочного котла. Количество вводимого сульфатного варочного раствора можно регулировать для исключения возможности содержания существенного количества сульфатного варочного раствора, извлекаемого сепаратором 76 и направляемого по трубопроводу 72 к выпускному узлу предгидролизного реактора 14. Чрезмерные количества сульфатного варочного раствора, вводимые преждевременно в подаваемый материал, могут вызвать переход подаваемого материала в щелочное состояние до его поступления в варочный котел 16. При другом режиме работы щелочную среду создают в системе транспортировки и циркуляции посредством введения сульфатного варочного раствора и повышают pH в то время, когда щепу транспортируют из предгидролизного реактора 14 к варочному котлу 16.

Температуру в варочном котле 16 повышают и регулируют посредством введения пара 54 среднего давления и, возможно, сжатого воздуха или инертного газа. Варочный котел может быть резервуаром, работающим в паровой фазе или в гидравлической фазе при давлении, уравновешенном с давлением в предгидролизном реактора 14. Давление в нижней области предгидролизного реактора является сочетанием среднего давления пара и гидравлического давления столба щепы и жидкости в реакторе 14. Это суммарное давление больше давления в верхней области варочного котла, которое может быть на уровне давления пара 54 среднего давления. За счет разности давлений между давлением в нижней области предгидролизного реактора и в верхней области варочного котла подаваемый материал перемещается по трубопроводу 74. Далее в линии, где используется гидравлический варочный котел, можно использовать циркуляционную нагревательную систему для нагрева подаваемого материала до требуемой температуры варки.

Варочный котел 16 может содержать множество зон с совпадающими по направлениям и противоположными по направлениям потоками. В верхней варочной зоне 82 могут быть совпадающие по направлению потоки подаваемого материала и раствора. Часть черного щелока извлекают, используя сетчатые фильтры 84 в нижней области верхней варочной зоны. Извлеченный черный щелок пропускают через трубопровод 86 для обеспечения тепловой энергией ребойлера 88. Чистый пар низкого давления, генерируемый в ребойлере, пропускают по трубопроводу 90 для обеспечения тепловой энергией бункера 10 для щепы. Конденсат 91 из ребойлера можно использовать в виде горячей воды 50. Черный щелок подают от ребойлера к фильтру 89 черного щелока. Профильтрованный раствор подают в резервуары для слабого черного щелока для последующей переработки в испарительной линии для переработки черного щелока. Отходы с фильтра черного щелока, содержащие волокно и фрагменты невываренного сырого материала, направляют в сцежу. Другие системы рекуперации тепла, посредством которых отбирают тепло от горячего черного щелока, например, испарительные резервуары и теплообменники, можно использовать совместно с ребойлером 88 или вместо него.

В средней варочной зоне 92 подаваемый материал продолжает продвигаться вниз, а противоточный поток черного щелока пропускают вверх через зону 92, как это показано противоположно направленными стрелками. Дополнительный раствор извлекают через сетчатый фильтр (фильтры) 94. Черный щелок, извлеченный с сетчатого фильтра (фильтров) 94, соединяют с черным щелоком, извлеченным с нижнего сетчатого фильтра 96, пропускают через трубопровод 98. Сульфатный варочный раствор 78 и промывочный раствор 108 (трубопровод 111) могут быть введены в объединенный поток черного щелока по трубопроводу 100. Объединенные потоки черного щелока и сульфатного варочного раствора повторно направляют в варочный котел по центральному трубопроводу 102, по которому вводят объединенную текучую среду около или ниже сетчатых фильтров 94.

Расход, с которым объединенный поток вводят через центральный трубопровод 102, и расходы, с которыми раствор извлекают через сетчатые фильтры 84 и 92, регулируют таким образом, чтобы раствор проходил вверх через среднюю варочную зону и вниз через нижнюю варочную зону 104. Нижняя варочная зона может иметь длину, составляющую треть, половину или большую часть высоты (длины в вертикальном направлении) варочного котла 16.

В промывочной зоне 106 в нижней области варочного котла промывают подаваемый материал, чтобы извлекать черный щелок. Промывочный раствор 108 пропускают по промывочному трубопроводу 110 в нижнюю область промывочной зоны и по центральному трубопроводу 112 в промывочную зону. При проходе промывочного раствора вверх через промывочную зону черный щелок и другие химические продукты, находящиеся в подаваемом материале, захватываются, перемещаются вверх и извлекаются через сетчатый фильтр 96.

Через нижний выпускной узел 114 впускают промытый подаваемый материал из варочного котла по трубопроводу 116 к сцеже 18. Давление подаваемого материала сбрасывают в сцеже. Из выпуска 118 сцежи подаваемый материал, который теперь представляет собой разбавленную целлюлозную волокнистую массу, подают насосом к оборудованию для последующей переработки, например, в промывочный аппарат 120 для промывки сульфатной целлюлозы.

В процессе изготовления разбавленной целлюлозной, волокнистой массы, описанном в данной заявке, в котором используют предгидролиз и сульфатную варку целлюлозы, поддерживают значение pH на небольшом уровне кислотности при предгидролизе, и извлекают гидролизат сразу после его образования, и обеспечивают быстрый переход к щелочному состоянию в варочном котле.

Хотя изобретение описано со ссылками на вариант осуществления, который в настоящее время считается наиболее практичным и предпочтительным, должно быть понятно, что изобретение не ограничено раскрытым вариантом осуществления, а наоборот, направлено на охват различных модификаций и эквивалентных решений, подпадающих по сущности и объему под действие прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ ДРЕВЕСНОЙ ЩЕПЫ В РЕАКТОР ПРЕДВАРИТЕЛЬНОГО ГИДРОЛИЗА | 2019 |

|

RU2805175C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛОЗЫ И ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2009 |

|

RU2512339C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТВОРИМОЙ ДРЕВЕСНОВОЛОКНИСТОЙ МАССЫ | 2019 |

|

RU2793493C2 |

| РЕАКТОРНАЯ СИСТЕМА С ОДНОЙ ЕМКОСТЬЮ ДЛЯ ГИДРОЛИЗА И ВАРКИ ДРЕВЕСНОЙ КРОШКИ С ХИМИЧЕСКИ УСИЛЕННЫМ СПОСОБОМ ПРОМЫВКИ | 2008 |

|

RU2463402C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2021407C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ВАРКИ ТОНКОЙ ЩЕПЫ В ВАРОЧНОМ КОТЛЕ | 2010 |

|

RU2555655C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2012 |

|

RU2499857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ЭФФЕКТИВНОГО ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗЫ НА ЛИНИИ ПО СУЛЬФАТНОМУ ПРОИЗВОДСТВУ ЦЕЛЛЮЛОЗЫ, ПРОИЗВОДЯЩЕЙ ЦЕЛЛЮЛОЗУ ДЛЯ БУМАГИ, ВАРОЧНЫМ КОТЛОМ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2012 |

|

RU2596453C2 |

| ДВУХКОЛОННАЯ РЕАКТОРНАЯ СИСТЕМА И СПОСОБ ГИДРОЛИЗА И ВЫВАРИВАНИЯ ДРЕВЕСНОЙ ЩЕПЫ С ПОМОЩЬЮ ХИМИЧЕСКИ УСИЛЕННОГО СПОСОБА ПРОМЫВКИ | 2008 |

|

RU2465384C2 |

Комплекс оборудования для варки целлюлозной волокнистой массы, содержащий: систему подачи целлюлозного материала; предгидролизный реактор и котел для сульфатной варки целлюлозы. Система подачи материала содержит: бункер (10) для пропаривания щепы и транспортирующее устройство (12) высокого давления. В предгидролизном реакторе подаваемый материал поддерживают в умеренно кислом состоянии и обеспечивают возможность извлечения гидролизата через сетчатые фильтры (60), расположенные в реакторе ниже гидролизной зоны (56). Промывная зона (66) расположена ниже сетчатых фильтров, и с ее помощью обеспечивается возможность пропуска промывочной жидкости через подаваемый материал в режиме противотока. Промывочную жидкость и гидролизат, удаленный из подаваемого материала, выводят из промывочной зоны через сетчатые фильтры (60). Подаваемый материал поддерживают в умеренно кислом состоянии при пропуске через предгидролизный реактор до тех пор, пока материал не поступает в котел для сульфатной варки целлюлозы, где подаваемый материал обрабатывают щелочными варочными растворами. 3 н. и 24 з.п. ф-лы, 2 ил.

1. Способ изготовления целлюлозной волокнистой массы с использованием системы подачи, предгидролизного реактора и котла для сульфатной варки целлюлозы, включающий:

- пропаривание целлюлозного волокнистого органического подаваемого материала в системе подачи материала;

- введение в подаваемый материал промывочного фильтрата, извлеченного из предгидролизного реактора до введения подаваемого материала в предгидролизный реактор;

- воздействие давлением на подаваемый материал, поступающий из системы подачи щепы в транспортирующее устройство высокого давления до поступления подаваемого материала в предгидролизный реактор и транспортирование подаваемого материала под давлением к верхнему впуску предгидролизного реактора;

- подвергание подаваемого материала реакции гидролиза в гидролизной зоне предгидролизного реактора, причем подаваемый материал и раствор проходят через гидролизную зону прямотоком, при этом в результате реакции гидролиза образуется гидролизат;

- извлечение гидролизата через сетчатый фильтр в предгидролизном реакторе, где сетчатый фильтр расположен рядом с нижней частью гидролизной зоны;

- введение извлеченного гидролизата в подаваемый материал в одном или нескольких местах, выбранных из системы подачи щепы, системы транспортировки и верхней области предгидролизного реактора;

- введение промывочной жидкости в промывочную зону предгидролизного реактора;

- промывку подаваемого материала промывочной жидкостью при пропуске подаваемого материала вниз за сетчатый фильтр и через промывочную зону, где промывочную жидкость пропускают вверх через промывочную зону к сетчатому фильтру;

- выпуск промытого подаваемого материала из предгидролизного реактора и транспортировку промытого подаваемого материала к верхнему впуску котла для сульфатной варки целлюлозы;

- изменение pH промытого подаваемого материала до щелочного значения после введения подаваемого материала в котел для сульфатной варки целлюлозы; и

- сульфатную варку промытого подаваемого материала в котле для сульфатной варки для изготовления целлюлозной волокнистой массы.

2. Способ по п. 1, согласно которому этапы способа осуществляют тщательно и одновременно, когда подаваемый материал пропускают через систему подачи, предгидролизный реактор и котел для сульфатной варки целлюлозы.

3. Способ по п. 1 или 2, дополнительно включающий выпуск целлюлозной волокнистой массы из котла для сульфатной варки целлюлозы в сцежу и выпуск целлюлозной волокнистой массы из сцежи в промывочный аппарат для промывки сульфатной целлюлозы.

4. Способ по п. 1, согласно которому этап воздействия давлением на подаваемый материал включает нагнетание подаваемого материала, по меньшей мере, одним центробежным насосом, содержащим транспортирующее устройство высокого давления.

5. Способ по п. 1, согласно которому этап введения промывочной жидкости включает инжекцию промывочной жидкости из центрального трубопровода, расположенного соосно предгидролизному реактору и содержащего выпускной канал в нижней области промывочной зоны.

6. Способ по п. 1, согласно которому реакция гидролиза является автогидролизной реакцией, а температура подаваемого материала находится в диапазоне от 150°C до 160°C или в диапазоне от 140°C до 175°C.

7. Способ по п. 1, согласно которому pH подаваемого материала под давлением в гидролизной зоне поддерживают в диапазоне от pH 3 до pH 4.

8. Способ по п. 7, согласно которому pH поддерживают на значении pH 4.

9. Способ по п. 1, согласно которому промывочную жидкость подают в промывочную зону при температуре, которая, по меньшей мере, на 10°C ниже температуры гидролиза в гидролизной зоне.

10. Способ по п. 1, согласно которому промывочная жидкость содержит гидросульфитное соединение.

11. Способ по п. 1, согласно которому промывочный фильтрат или раствор, извлекаемый с первой отметки (по высоте) предгидролизного реактора, повторно вводят в предгидролизный реактор на второй отметке (по высоте), которая расположена над первой отметкой.

12. Способ по п. 1, согласно которому щелочной сульфатный варочный раствор вводят в подаваемый материал, когда подаваемый материал находится в верхней области котла для сульфатной варки целлюлозы.

13. Способ по п. 1, согласно которому щелочной сульфатный варочный раствор вводят в подаваемый материал, когда подаваемый материал находится в транспортировочном трубопроводе между предгидролизным реактором и котлом для сульфатной варки целлюлозы.

14. Способ превращения в целлюлозную волокнистую массу измельченного целлюлозного волокнистого органического подаваемого материала в системе подачи, предгидролизном реакторе и в котле для сульфатной варки целлюлозы, включающий:

- пропаривание и введение промывочного фильтрата в подаваемый материал при непрерывном пропуске подаваемого материала через систему подачи материала;

- воздействие давлением на подаваемый материал, пропускаемый из системы подачи щепы в транспортирующее устройство высокого давления;

- перемещение подаваемого материала под давлением в предгидролизный реактор;

- подвергание подаваемого материала реакции гидролиза в гидролизной зоне предгидролизного реактора таким образом, чтобы подаваемый материал и раствор проходили через гидролизную зону прямотоком;

- извлечение гидролизата, образующегося в гидролизной зоне, и промывочного фильтрата через сетчатый фильтр, расположенный вблизи нижней области гидролизной зоны в предгидролизном реакторе;

- повторное введение промывочного фильтрата или раствора, извлекаемых с первой отметки (по высоте) предгидролизного реактора, во вторую отметку (по высоте), которая расположена выше первой отметки;

- введение промывочной жидкости в промывочную зону предгидролизного реактора, где промывочная зона расположена ниже гидролизной зоны в предгидролизном реакторе;

- непрерывное перемещение подаваемого материала вниз через гидролизную зону и промывочную зону предгидролизного реактора;

- непрерывное перемещение промывочной жидкости вверх через промывочную зону к сетчатому фильтру;

- выпуск подаваемого материала из нижнего выпуска предгидролизного реактора, где нижний выпуск расположен вблизи нижней области промывочной зоны;

- перемещение выпускаемого подаваемого материала в котел для сульфатной варки целлюлозы;

- регулирование pH выпущенного подаваемого материала до щелочного значения, когда подаваемый материал находится в котле для сульфатной варки целлюлозы; и

- варку подаваемого материала в котле для сульфатной варки целлюлозы для изготовления целлюлозной волокнистой массы.

15. Способ по п. 14, согласно которому этапы способа осуществляют тщательно и одновременно при пропуске подаваемого материала через систему подачи, питатель высокого давления, предгидролизный реактор и котел для сульфатной варки целлюлозы.

16. Способ по п. 14 или 15, дополнительно включающий выпуск целлюлозной волокнистой массы из котла для сульфатной варки целлюлозы в сцежу и выпуск целлюлозной волокнистой массы из сцежи в промывочный аппарат для промывки сульфатной целлюлозы.

17. Способ по п. 14, согласно которому реакция гидролиза является автогидролизной реакцией, а температура подаваемого материала находится в диапазоне от 150°C до 160°C или в диапазоне от 140°C до 175°C.

18. Способ по п. 14, согласно которому pH подаваемого материала под давлением в гидролизной зоне поддерживают в диапазоне от pH 3 до pH 4.

19. Способ по п. 18, согласно которому pH поддерживают в диапазоне от pH 3,5 до pH 4,0.

20. Способ по п. 14, согласно которому промывочную жидкость подают в промывочную зону при температуре, которая, по меньшей мере, на 10°C ниже температуры гидролиза в гидролизной зоне.

21. Способ по п. 14, согласно которому промывочная жидкость содержит гидросульфитное соединение, когда ее вводят в промывочную зону.

22. Способ по п. 14, согласно которому щелочную сульфатную варочную жидкость вводят в подаваемый материал, когда подаваемый материал находится в верхней области котла для сульфатной варки целлюлозы.

23. Система для изготовления целлюлозной волокнистой массы из целлюлозного волокнистого органического подаваемого материала, содержащая:

- систему подачи материала, содержащую впуск для приема подаваемого материала; впуск для пара для приема пара, подлежащего инжектированию в подаваемый материал в системе подачи; впуск для фильтрата и выпуск для подаваемого материала;

- транспортирующее устройство высокого давления, содержащее впуск, находящийся в гидравлической взаимосвязи с выпуском системы подачи материала;

- предгидролизный реактор, содержащий впуск, действующий под высоким давлением, находящийся в гидравлической взаимосвязи с выпуском, действующим под высоким давлением, транспортирующего устройства высокого давления, где предгидролизный реактор содержит внутреннее пространство, в котором поддерживают температуру и давление для способствования гидролизу подаваемого материала в реакторе;

- сетчатый фильтр для извлечения, расположенный в нижней части предгидролизного реактора, содержащий сетчатый фильтр рядом с внутренним пространством предгидролизного реактора и выпуск для фильтрата на стороне сетчатого фильтра, противоположной внутреннему пространству, где выпуск для фильтрата соединен с впуском для фильтрата системы подачи материала таким образом, чтобы фильтрат из предгидролизного реактора проходил во впуск для фильтрата; и

- котел для сульфатной варки целлюлозы, содержащий впуск, действующий под высоким давлением, соединенный с выпуском для выпуска подаваемого материала под высоким давлением из предгидролизного реактора таким образом, чтобы подаваемый материал проходил из предгидролизного реактора во впуск котла для сульфатной варки целлюлозы, где во внутреннем пространстве котла для сульфатной варки целлюлозы поддерживают подаваемый материал в щелочной окружающей среде и где котел для сульфатной варки целлюлозы содержит выпуск, действующий под высоким давлением, из которого выпускают подаваемый материал в виде целлюлозной волокнистой массы.

24. Система по п. 23, в которой сетчатый фильтр для извлечения расположен вблизи гидролизной зоны во внутреннем пространстве предгидролизного реактора и промывочной зоны, расположенной ниже гидролизной зоны и во внутреннем пространстве предгидролизного реактора.

25. Система по п. 23 или 24, дополнительно содержащая сцежу, соединенную с выпуском для текучей среды под высоким давлением котла для сульфатной варки целлюлозы, где целлюлозную волокнистую массу из котла для сульфатной варки целлюлозы пропускают в сцежу, в которой сбрасывается давление, под которым находилась целлюлозная волокнистая масса.

26. Система по п. 23, в которой транспортирующее устройство высокого давления содержит центробежные насосы.

27. Система по п. 23, дополнительно содержащая центральный трубопровод, расположенный соосно во внутреннем пространстве предгидролизного реактора, где промывочную жидкость выпускают во внутреннее пространство из нижнего выпуска центрального трубопровода, где нижний выпуск расположен вблизи нижней области предгидролизного реактора.

| US 4668340 A, 26.05.1987 | |||

| US 4668340 A, 26.05.1987 | |||

| US 2988470 A, 13.06.1961 | |||

| US 6533896 B1, 18.03.2003 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНОЙ ВОЛОКНИСТОЙ МАССЫ | 2005 |

|

RU2358055C2 |

Авторы

Даты

2016-07-20—Публикация

2012-02-13—Подача