Изобретение относится к области машиностроения, в основном к бурению скважин с гидравличеким забойными двигателями (ГЗД), и, в частности, к бурению направленно-искривленных скважин с большими зенитными углами и с горизонтальными участками их ствола.

В бурении глубоких скважин известны способ формирования осевой нагрузки при электробурении, с забойными гидравлическими двигателями и устройствами подачи долота.

При электробурении [1, ст. 23. 24] осевая нагрузка на долото формируется путем подачи колонны к забою и создания гидравлического усилия только от действия перепада в долоте. В результате между подачами бурильной колонны к забою осевая нагрузка, особенно на горизонтальном участке скважины может уменьшаться до нулевого уровня.

Способы формирования осевой нагрузки на долото с применением забойных устройств подачи долота (УПД) в промышленном масштабе практически не реализованы из-за существенных недостатков. Исключение составил способ [2, с. 159-160] при бурении скважины с забойным механизмом подачи (ЗМП), встраиваемом между бурильной колонной и турбобуром. Формирование осевой нагрузки на долото при этом производится путем нагружения долота весом турбобура и подвижной части ЗМП, а также путем создания гидравлического осевого усилия от действия перепадов давления в турбобуре и долоте.

При этом способе формирования осевой нагрузки на долото масса бурильной колонны не участвует в создании нагрузки на долото, которая остается постоянной, но только в вертикальной скважине, тогда как при наличии наклонных участков скважины с зенитными углами более 60o постоянным усилием остается только гидравлическое, т.е. при наличии таких участков скважины способ формирования осевой нагрузки с применением ЗМП не пригоден. Практически те же недостатки присущи и другим способам формирования нагрузки на долото с применением различных забойных УПД [2, с. 161...198], но с еще большими усложнениями способа и конструктивного исполнения УПД.

Устройство, включающее бурильную колонну со встроенными внутри нее электрокабелем и присоединенными к колонне переводниками электробуром [1, с. 8, 53...128] и долотом, имеет свои определенные недостатки:

- нет механизма для передачи осевых усилий от бурильной колонны на верхние торцы вала электробура и его шпинделя, а обратно-осевых вибраций долота, последнее необходимо для снижения сил трения лежащего на нижней стенке скважины бурильного инструмента и эффективного формирования нагрузки на долото, особенно между подачами колонны к забою;

- в устройстве, кроме промывочного узла долота, нет механизмов для образования;

- осевого гидравлического усилия на долото, в связи с чем между подачами к забою нижнего конца колонны осевая нагрузка на долото может снижаться до нуля;

- формирование осевой нагрузки на долото затрудняется из-за сложности конструктивного выполнения утяжеленных труб, в которые необходимо встраивать электрокабель.

Для осуществления формирования осевой нагрузки на долото при бурении глубоких скважин известно устройство, включающее бурильную колонну, забойный механизм подачи долота (ЗМП), телескопически соединенный с колонной, турбобур и долото скопически соединенный с колонной, турбобур и долото (2, стр, 159). Такому устройству присущи следующие недостатки:

- между подачами колонны к забою нет жесткой связи в осевом направлении колонны с ЗМП и нижерасположенными турбобуром и долотом в связи с телескопическим соединением колонны с ЗМП; в результате нет возможности изменять осевую нагрузку на долото в указанный выше промежуток времени, причем через такое соединение происходит утечка промывочной жидкости в затрубное пространство, и турбобуру подается меньше расчетного количества энергии, эффективность бурения при этом снижается.

- конструкция ЗМП громоздка, что усложняет процесс стабилизации направления оси скважин;

- в устройстве нет механизма для передачи осевых вибраций от верхней части вала турбобура бурильной колонне.

В бурении глубоких скважин с гидравлическими забойными двигателями известен способ-прототип [1, с. 23, 24, 25...32] формирования осевой нагрузки на долото путем дискретной и принудительной подачи бурильной колонны к забою, передачи части или всего осевого усилия от колонны через корпус и осевую опору гидравлического забойного двигателя и далее через нижнюю часть его вала на долото, а другую часть расчетной осевой нагрузки на долото формируют путем генерирования гидравлического осевого усилия в ГЗД и в промывочном узле долота и передачи этой части осевой нагрузки вдоль вала ГЗД и далее непосредственно на долото. Формирование такого гидравлического усилия позволяет частично компенсировать снижающуюся между подачами колонны к забою, осевую нагрузку на долото.

При этом способе формирования осевой нагрузки на долото имеются недостатки, особенно существенные при бурении горизонтальных участков профиля скважин.

Так, в самой бурильной колонне нет механизма, который без воздействия на нее вала ГЗД, подверженного действию гидравлического усилия, позволял бы нижнюю часть колонны подать к забою, создать дополнительные усилия на вал ГЗД и в значительном объеме компенсировать снижение осевой нагрузки на долото между подачами верхней части колонны к забою, что весьма необходимо при бурении участков скважины с зенитными углами более 30o и при бурении горизонтальных участков ствола скважины, когда осевая нагрузка на долото снижается до нуля.

При этом способе формирования осевой нагрузки на долото нет механизма передачи осевых вибраций долота от верхнего торца вала ГЗД к нижней части бурильной колонны. Между подачами нижней части бурильной колонны к забою, вал ГЗД перемещается относительно его корпуса к забою и интенсивность силового контакта между этими узлами ГЗД в осевом направлении на некоторое время снижается, что влечет за собой снижение уровня энергии вибраций долота, передаваемых колонне, лежащей на нижней стенке скважины. Колонна в этот промежуток времени приобретает относительный покой, при котором силы трения ее о стенки скважины резко возрастают. В связи с этим в процессе очередной подачи колонны к забою необходимо преодолевать повышенные силы сопротивления движению колонны к забою, что также приводит к неравномерности формирования осевого усилия на долото. Интенсивность передачи осевых вибраций от долота к колонне снижается, когда между подачами колонны к забою разгружается осевая опора гидравлического забойного двигателя, что имеет место при бурении горизонтальных участков скважины. Таким образом, силы трения колонны о стенки скважины и в осевой опоре ГЗД приводят к неравномерности формирования осевой нагрузки на долото, к преждевременному износу ГЗД и долота и нередко к незапланированному искривлению оси скважины. Наиболее близким техническим решением, принятым за прототип (3, с. 47..50, 50...57, 72...78), является устройство для бурения скважины, включающее бурильную колонну, гидравлический забойный двигатель со статором, ротором, осевой и радиальной опорами и долото, соединенные переводниками, в котором нет механизмов для подачи нижнего конца бурильной колонны вслед за перемещением вала турбобура при бурении скважины, для частичной компенсации величины осевой нагрузки на долото между подачами всей бурильной колонны к забою, для передачи осевых вибраций долота бурильной колонне с верхнего торца турбобура, а также нет механизма для снижения пиковых осевых усилий на долото, уменьшающих долговечность его опоры и снижающих коэффициент передачи мощности на забой скважины.

Задача, поставленная в изобретении: повышение механической скорости бурения и проходки на долото. Поставленная задача решается следующим образом. Между паузами в подаче нижней части бурильной колонны к забою скважины создается дополнительное осевое гидравлическое усилие на корпус забойного двигателя, которое с частью осевого усилия от веса бурильной колонны через упругий элемент, например через витую стальную цилиндрическую пружину, и далее через дополнительную проточную осевую опору скольжения, вал забойного двигателя и долото передается на забой скважины, что позволяет между паузами в подаче верхней части бурильной колонны к забою частично компенсировать снижение осевой нагрузки на долото и забой скважины во время таких пауз. При этом в направлении от долота через вал ГЗД, дополнительную осевую опору скольжения и упругий элемент более равномерно передаются вибрации нижней части бурильной колонны, в результате чего снижаются силы трения этой части колонны о стенки скважины и колонна с меньшим усилием подается к забою, улучшая формирование необоходимой осевой нагрузки на долото, в связи с чем повышаются уровень мощности, расходуемой на разрушение горных пород на забое скважины, и механическая скорость бурения. Более равромерное поддержание осевой нагрузки на долото способствует стабилизации чистоты вращения вала забойного двигателя, дополнительному повышению механической скорости бурения, увеличению долговечности работы долота и соответственно, повышению проходки на долото, а также стабилизации заданного направления оси скважины.

Способ осуществляют следующим образом.

В процессе бурения скважины подают верхнюю и нижнюю части бурильной колонны к забою, частью веса колонны уравновешивают гидравлическую нагрузку на вал ГЗД, обусловленную перепадами давления в ГЗД и долоте, передают часть осевого усилия от колонны на осевую опору (3), одновременно через дополнительную осевую опору скольжения, пружину, втулку предлагаемого устройства и траверсу передают осевые вибрации от верхнего торца вала бурильной колонне, снижают силы трения колонны о нижнюю стенку скважины и формируют осевую нагрузку расчетного уровня.

Для осуществления предложенного способа формирования осевой нагрузки между валом гидравлического двигателя и бурильной колонной в переводнике соосно устанавливают дополнительную проточную осевую опору скольжения, упругий элемент (например стальную витую пружину) для плавной передачи осевых усилий от бурильной колонны на верхний торец вала забойного двигателя, стальную втулку для жесткой передачи бурильной колонне осевых вибраций от верхнего торца вала двигателя, генератор (например тарельчатый клапан) осевого гидравлического усилия, передаваемого на верхний торец вала гидравлического забойного двигателя, при этом подпятник дополнительной осевой опоры скольжения выполняют в виде стакана и устанавливают на верхний торец вала забойного двигателя, пяту выполняют в виде сменного стержня с шаровой рабочей поверхностью и устанавливают в корпусе пяты, пружину и втулку устанавливают на корпусе пяты, над пружиной и втулкой устанавливают траверсу с отверстиями для протекания промывочной жидкости и встроенныем в траверсу тарельчатым клапаном для генерирования в нем перепада давления, причем тарелку клапана закрепляют на штоке, который жестко встраивают в выступ на верхней центральной части корпуса пяты, втулку выполняют с отверстиями для свободного протекания промывочной жидкости из-под клапана к отверстиям в корпусе пяты, при этом между верхним торцом втулки и траверсой выполняют зазор, величину которого регулируют кольцами, расположенными над траверсой, при этом кольца прижимают рабочим переводником.

Заявленный способ формирования осевой нагрузки на долото при бурении с гидравлическими забойными двигателями и предложенное для его осуществления устройство, встраиваемое в переводнике между валом гидравлического забойного двигателя и бурильной колонной, позволяет сделать вывод, что заявленные изобретения связаны между собой единым изобретательским замыслом.

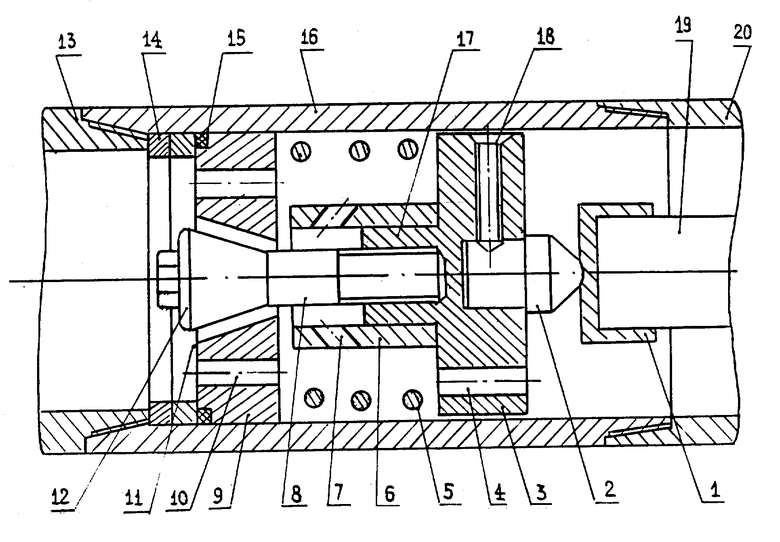

Заявленный способ бурения осуществляется с применением устройства, представленного на чертеже.

Устройство для формирования осевой нагрузки на долото содержит размещенные соосно в переводнике между бурильной колонной и забойным двигателем дополнительную проточную осевую опору, содержащую подпятник 1, пяту 2 с корпусом 3, отверстия 4 в корпусе 3, упругий элемент, например стальную витую пружину 5, втулку 6 с отверстиями, шток 8 для крепления тарелки клапана, траверсу 9 с отверстиями 10 и со встроенными в ней седлом 11 и тарелкой 12 клапана, выполняющего роль генератора осевого гидравлического усилия, передаваемого на вал забойного двигателя, рабочий переводник 13, регулировочные кольца 14, уплотнения 15, переводник 16 для размещения в нем предлагаемого устройства, выступ 17 на корпусе 3 для укрепления в нем штока 8, стопорный винт 18 в корпусе 3 для крепления пяты 2, вал 19 и корпус 20 забойного двигателя.

Устройство работает следующим образом.

После установки подпятника 1 и всего устройства на вал 20 гидравлического забойного двигателя, кольцами 14 и переводником 13 поджимают пружину 5 до ее осевого размера с образованием расчетной величины зазора между верхним торцом втулки 6 и траверсой 9 для передачи от вала 19 бурильной колонне необходимых по параметрам осевых вибраций, поступающих от долота. Одновременно с поджатием пружины 5 устанавливают начальное положение тарелки 12 клапана в отверстии седла 11 клапана, встроенного в траверсе 9, для обеспечения средней проектной величины перепада давления в отверстиях 10 и клапане, встроенном в траверсе 9, а следовательно, для обеспечения начальной расчетной величины дополнительного гидравлического осевого усилия на верхний торец вала 19. Далее работу устройства и способ формирования осевой нагрузки на долото рассмотрим для случая бурения скважины на ее горизонтальном или наклонном участках.

Во время подачи колонны к забою под действием осевого усилия, передаваемого от колонн и через переводник 13 и кольца 14, траверса 9 перемещается в направлении к валу 19 гидравлического забойного двигателя, пружина 5 сжимается, зазор между траверсой 9 и втулкой 6 уменьшается, одновременно с этим процессом через посредство подпятника 1, пяты 2, корпуса 3, втулки 6, траверсы 9 и колец 14 интенсифицируется передача бурильной колонне осевых вибраций от вала двигателя, в результате чего силы трения колонны о стенки скважин снижаются и колонна более свободно перемещается к забою и быстрей формируется проектная величина осевой нагрузки на долото. В конце подачи колонны к забою тарелка 12 клапана находится в своем верхнем относительно траверсы 9 положении, а зазор между втулкой 6 и траверсой 9 и гидравлическое осевое усилие на вал двигателя от действия перепада давления в колонне становятся минимальными. В это время наиболее широк диапазон осевых вибраций, передаваемых от верхнего торца вала 19 бурильной колонне, а осевая нагрузка на долото максимальная и передается на него с более высоким КПД, чем при отсутствии предлагаемого устройства.

По мере разрушения забоя скважины в промежутке времени между подачами колонны к забою, вал 19 и тарелка 12 клапана смещается в сторону забоя, пружина 5 разжимается, зазор между траверсой 9 и втулкой 6 увеличивается, а диапазон вибраций, передаваемых колонне от торца вала двигателя, сужается, но на колонну, лежащую на нижней стенке скважины, продолжают воздействовать указанные вибрации в основном с повышенными амплитудами, при этом нижняя часть колонны продолжает смещаться к забою, догружая долото осевым усилием. В момент времени между подачами колонны, при смещении к забою штока 8 с тарелкой 12 клапана, площадь клапана для протекания жидкости через клапан уменьшается, а гидравлическое осевое усилие на траверсу 9 и далее на вал 19 двигателя возрастает, причем с повышенной пульсацией потока, обусловленной жесткой связью тарелки 12 с пятой 2 устройства.

Таким образом, если промежуток времени между подачами колонны к забою по мере его разрушения не превышает технологически необходимую величину, гидравлическое осевое усилие, образующееся в колонне устройства, усилие от сжатой пружины и вибрации, передаваемые колонне с торца вала двигателя, компенсируют по крайней мере значительную часть осевой нагрузки на долото, т. е. процесс формирования нагрузки на долото между подачами колонны к забою не прекращается, что имеет место при бурении горизонтальных участков скважины с забойными двигателями без предлагаемого устройства. Причем при эффективном управлении подачей бурильной колонны к забою с применением данного устройства можно постоянно поддерживать проектную осевую нагрузку на долото.

Аналогичная работа устройства происходит при бурении скважин на участках с большими зенитными углами и других скважин при определенном запаздывании подачи нижней части бурильной колонны к забою.

Способ при бурении горизонтального участка скважины осуществляют следующим образом.

До начала бурения скважины на соответствующем участке составляют регламент на оптимальный режим бурения. Опускают бурильный инструмент в скважину со встроенным между забойным двигателем и бурильной колонной предложенным устройством, подают бурильный инструмент к забою, включают буровые насосы в работу, восстанавливают циркуляцию промывочной жидкости в скважине, запускают в работу забойный двигатель, нагружают долото частью веса бурильного инструмента, согласно проекту уравновешивают гидравлическую осевую нагрузку (Gг), действующую на ротор забойного двигателя, а также уравновешивают силы трения колонны о стенки скважины, начинают бурение скважины и одновременно снижают эти силы трения, путем передачи бурильной колонне осевых вибраций от долота через верхний торец вала 19 забойного двигателя, пяту 1 и подпятник 2 осевой опоры, пружину 5, втулку 6, траверсу 9 и создают проектную осевую нагрузку на долото. Одновременно с нагружением долота поджимают на расчетную величину пружину 5, запасая в ней потенциальную энергию, и разгружают осевую опору забойного двигателя.

Между подачами нижней части бурильной колонны к забою осевую нагрузку на долото формируют в полуавтоматическом режиме. Когда вал 19 двигателя под действием усилия Gг смещается к забою, вслед за валом к забою смещается и тарелка 12, в это время в клапане генерируют перепад давления и дополнительно создают гидравлическое осевое усилие (Gгд), которым подают нижнюю часть колонны к забою. Одновременно с действием Gгд часть снизившейся нагрузки G компенсируют усилием разжимающейся пружины 5 и снижением сил трения колонны о стенки скважины при воздействии осевых вибраций, передаваемых от верхнего торца вала 19 бурильной колонне. Таким образом, более равномерно во времени формируют осевую нагрузку на долото (G) и обеспечивают более эффективное взаимодействие вооружения долота с забоем и повышают показатели бурения.

Эффективность от применения предлагаемого технического решения рассмотрим на примере бурения горизонтального участка ствола скважины, так как снижение сил трения бурильной колонны, лежащей на нижней стенке скважины, существенно отражается на формирование нагрузки G и на забой скважины (Gз). Известно, что воздействие вибраций можно на порядок снижать коэффициент трения стали о горные породы.

С применением предлагаемого технического решения средние величины осевых нагрузок G и Gз повышаются от воздействия переменного осевого гидравлического усилия, генерируемого при работе клапана устройства, усилия пружины и вибраций, передаваемых бурильной колонне от верхнего торца вала забойного двигателя. Повышение средней величины Gз на 30% между подачами бурильной колонны к забою, также приведет к увеличению на 30% мощности, передаваемой от долота на забой скважины (Nд), в связи с чем повысятся коэффициент передачи мощности (Kм) на забой скважины (и КПД способа бурения), механическая скорость проходки (Vм), проходка на долото (Hд), причем равномерность нагружения долота осевой нагрузки приведет к увеличению времени отработки долота (т.е. времени механического бурения - tб):

NД = 2π•n•Gз•Mу,

Kм=(Nд + Nоч + Nдр)/Nо,

где

n - частота вращения долота (вала забойного двигателя);

Mу - удельный крутящий момент при работе долота на забое скважины;

Nоч - мощность для очистки забоя от выбуренной породы;

Nдр - гидравлическая мощность, расходуемая на доразрушение породы предразрушенной вооружением долота;

Nо - общая мощность, сформирования на устье скважины.

Приведем расчетные данные для случая бурения добывающей скважины на глубине около 2000 м, при этом для бурения с предлагаемым изобретением параметры запишем с индексом "I".

Дано: Nд = 30 кВт; Nоч + Nдр = 10 кВт; tб = 12 ч; Nо = 450 кВт; Nдр = 45 кВт; Nоч + Nдр =10 кВт; tбi = 14 ч; Noi= No = 450 кВт.

Тогда: Kм = 8,9%; Kмi = 12,2%; Kмi/км = 1,37, tбi/tб = 1,2 ч

а среднемаксимальное отношение: Vмi/Vм = 1,37 и Hдi/Hд = 1,43...1,65, т. е. при хорошей очистке скважины (особенно ее забоя) от выбуренной породы ожидаемый прирост проходки за долбление может составить до 50%, при среднем приросте Hд на 25%.

Более стабильная работа долота позволит эффективней стабилизировать направление оси скважины и исключить исправительные работы при бурении горизонтальных участков скважин. Существенная экономия средств от реализации предлагаемого способа формирования G и устройства возможна и при бурении скважин с зенитными углами более 30o.

Источники информации

1. Фоменко Ф.М. Бурение скважин электробуром. - М.: Недра, 1974, 172 с.

2. Вольгемут Э. А., Исаченко В.Х., Котляр О.М. и др. Устройство подачи долота для бурения нефтяных и газовых скважин. - М.: Недра, 1969, 234 с.

3. Гусман М. Т., Любимов Б.Г., Никитин Г.М., и др. Расчет, конструирование и эксплуатация турбобуров. - М.: Недра, 1976 - 368 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСПРОВОДНЫЙ КАНАЛ СВЯЗИ С ЗАБОЕМ СКВАЖИНЫ ПРИ ТУРБИННОМ БУРЕНИИ | 1996 |

|

RU2119582C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РОТОРНО-ШПИНДЕЛЬНОГО БУРЕНИЯ СКВАЖИН | 2007 |

|

RU2364698C1 |

| УСТРОЙСТВО ДЛЯ РОТОРНО-ШПИНДЕЛЬНОГО БУРЕНИЯ СКВАЖИН | 2008 |

|

RU2369715C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭФФЕКТИВНОЙ НАГРУЗКИ НА ДОЛОТО В ГОРИЗОНТАЛЬНЫХ СКВАЖИНАХ | 2004 |

|

RU2263779C1 |

| ГИДРОМЕХАНИЧЕСКИЙ АМОРТИЗАТОР | 2004 |

|

RU2255197C1 |

| УСТРОЙСТВО ДЛЯ РОТОРНО-ШПИНДЕЛЬНОГО БУРЕНИЯ СКВАЖИН | 2008 |

|

RU2369714C1 |

| МАЛОГАБАРИТНЫЙ ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2341637C2 |

| ЗУБ БУРОВОГО ДОЛОТА | 1998 |

|

RU2134766C1 |

| ПЛАНЕТАРНЫЙ БУР | 2000 |

|

RU2174583C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2399796C1 |

Изобретение относится к вращательным способам бурения, в частности к бурению скважин с гидравлическими забойными двигателями. Задача изобретения: повышение коэффициента передачи мощности на забой скважины и снижение стоимости 1 м бурения. Устройство включает бурильную колонну и присоединенные к ней переводниками гидравлический забойный двигатель с долотом и встроенные между бурильной колонной и забойным двигателем в переводнике осевую проточную опору скольжения с подпятником и пятой, корпус этой опоры, упругий элемент, втулку, траверсу с седлом клапана и его тарелкой, жестко соединенной со штоком и корпусом, регулировочные кольца, уплотнения траверсы и отверстия для протекания промывочной жидкости в корпусе, во втулке и траверсе соответственно. В способе предусмотрены генерирование дополнительного осевого гидравлического усилия в клапане устройства, передача через упругий элемент этого усилия и части усилия от бурильной колонны на верхний торец вала забойного двигателя и далее на долото, снижение сил трения бурильной колонны о стенки скважины путем постоянной передачи бурильной колонне осевых вибраций долота от верхнего торца вала забойного двигателя и регулирования диапазона параметров передаваемых колонне осевых вибраций. 2 с. п. ф-лы, 1 ил.

| Турбобур с полым валом | 1958 |

|

SU116504A1 |

| 0 |

|

SU155768A1 | |

| 0 |

|

SU268341A1 | |

| 0 |

|

SU400688A1 | |

| Устройство для контроля забойных параметров по гидравлической линии связи | 1988 |

|

SU1624137A1 |

| Турбобур | 1988 |

|

SU1629452A1 |

Авторы

Даты

1999-01-10—Публикация

1996-07-16—Подача