Изобретение относится к нефтяной промышленности, в частности к области формирования нагрузки на долото.

Известны способы формирования нагрузки на долото, например, осевая нагрузка на долото создается прежде всего частью веса бурильной колонны. Осевую нагрузку на долото контролируют косвенно при помощи гидравлического индикатора веса, датчик которого укрепляют на неподвижном конце талевого каната. О величине нагрузки на долото судят по уменьшению веса на буровом крюке, фиксируемого этим индикатором [1].

Недостаток данного способа заключается в том, что эффективному нагружению на долото препятствуют силы трения бурильной колонны о стенку скважины. С увеличением протяженности горизонтального ствола и зенитного угла наклонного ствола эти силы возрастают и в показаниях контроля веса бурильного инструмента типа ГИВ-6 погрешность достигает 40-50%, что подтверждено измерениями [2].

Наиболее близким способом к технической сущности формирования осевой нагрузки на долото (при наличии трения бурильной колонны о стенку скважины) можно отнести явление - снижения трения в соприкасающихся движущихся относительно друг друга твердых телах с помощью ультразвуковых колебаний, возбуждаемых в одном из тел, - если это явление применить к технологии бурения, в частности для формирования осевой нагрузки на долото [3].

В этом случае, за счет энергии ультразвуковых колебаний, уменьшается работа на преодоление трения (контролируемая по ГИВ-6), а следовательно, осевая нагрузка на долото будет формироваться истинная (согласно геолого-технологическому наряду).

Недостаток данного способа (в случае применения современных методов возбуждения ультразвука к бурильным трубам) заключается в сложности использования ультразвуковых колебаний в бурильных трубах, например, при использовании магнитострикционного метода - необходим кабель для спуска устройства в бурильные трубы и генератор ультразвуковых частот.

Задачей изобретения является обеспечение эффективности бурения наклонно направленных и горизонтальных скважин.

Технический результат - снижение силы сопротивления при движении труб в скважине для формирования нагрузки на долото согласно геолого-технологическому наряду - достигается тем, что способ формирования нагрузки на долото, оборудованное забойным двигателем, предусматривает следующие операции: а) - установку акустического преобразователя шума над забойным двигателем; б) - преобразование шума забойного двигателя в ультразвук; в) - создание воздействием ультразвука на процесс снижения трения бурильной колонны и забойного двигателя о стенки скважины с последующим формированием эффективной нагрузки на долото по геолого-технологическому наряду.

Сопоставительный анализ с прототипом показывает, что в заявленном способе по формированию эффективной нагрузки на долото согласно геолого-технологическому наряду в наклонно направленных и горизонтальных скважинах используют ультразвуковые колебания, преобразованные из низкочастотного шума забойного двигателя. Излучателем ультразвуковых колебаний является акустический преобразователь шума (четвертьволновой резонатор), который размещают над турбобуром.

Таким образом, предлагаемое изобретение соответствует критерию "Новизна".

Сравнение заявленного решения с другими техническими решениями показывает, что снижение трения за счет ультразвука между движущимися твердыми телами известно [2]. Однако неизвестно, что ультразвук можно создать с помощью акустического преобразователя низкочастотного шума (например, четвертьволновым резонатором) работы забойного двигателя в ультразвук, с последующей ориентацией ультразвуковых колебаний в направлении движения забойного двигателя.

Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Основные положения физической сущности способа формирования эффективной нагрузки на долото в наклонно направленных и горизонтальных скважинах.

Основные моменты.

1. Наличие низкочастотного шума в бурильных трубах.

2. Источником низкочастотного шума является забойный двигатель.

3. Преобразование низкочастотного шума в ультразвук.

4. Преобразование шума осуществляется при помощи набора акустических преобразователей шума, например, набором четвертьволновых резонаторов.

5. Использование физического процесса ориентации ультразвуковых колебаний в направлении движения бурильной колонны.

6. Снижение силы трения (сопротивления между движущимися телами) способствует движению тела.

Покажем возможность использования ультразвука для снижения сопротивления (трения) в процессе бурения наклонно направленных и горизонтальных скважин.

А). Упругие волны, возникающие при проходке скважин.

В процессе проходки скважины возникают и распространяются упругие волны в массиве горной породы, в бурильной колонне и в столбе промывочной жидкости:

основными факторами, возбуждающими упругие волны, являются:

- перекатывание шарошек с зубца на зубец по забою скважины;

- перекатывание шарошек как гладких конусов по ухабообразному забою;

- колебания давления промывочной жидкости, нагнетаемой буровым поршневыми насосами в бурильную колонну;

- гидродинамические силы от неоднородности потока на выходе из рабочего колеса турбобура являются одним из наиболее характерных и интенсивных источников гидродинамических колебаний в турбобурах.

Кроме этих возмущающих факторов, существуют незакономерные и даже случайные факторы, например неоднородность разбуриваемой горной породы. Частота колебаний, возмущаемых вышеперечисленными факторами, различна и при бурении скважин забойными двигателями соответственно равна: ƒ1˜100-500 Гц; ƒ2˜15-50 Гц; ƒ3˜0,9-1,0 Гц [4].

В работе авторов [5] приведена спектрограмма (турбобур Т12 М3, долото Б-269СГ, интервал бурения 3200-3220 м), на которой частота шума находится в диапазоне 0-1500 Гц.

В). Акустический преобразователь шума - четвертьволновый резонатор.

В практике борьбы с шумом в промышленности применяют четвертьволновые резонаторы. В конструктивном отношении - это труба (длиной l), замкнутая с одного конца акустически жестко, а с другого конца акустически мягко.

Если труба с одного конца (χ=l) открыта, а с другого конца (χ=l) замкнута акустически жестко, то [5]

и условие для второго конца (χ=l) дает

Собственные частоты определяются выражением

где ƒ - частота, λ - длина волны, с - скорость звука в среде, n - целое число.

Эти резонаторы имеют несколько резонансных частот.

Пример расчета.

Известно, что работа турбобура сопровождается колебаниями в звуковом диапазоне частот 1-1500 Гц [6].

Задаемся скоростью звука в промывочной жидкости с=1500 м/с (резонатор находится в жидкой среде) и длиной резонатора l=0,1 м. Тогда согласно формуле (4) получаем собственную частоту ƒ0=3750 Гц, первую гармонику ƒ1=11250 Гц, вторую гармонику ƒ2=18750 Гц (а это уже ультразвук) и так далее.

Набираем набор четвертьволновых резонаторов и размещаем их в бурильной трубе над турбобуром.

С). Использование ультразвука для снижения трения бурильной колонны о стенки скважины.

Согласно теоретическим положениям [3] (трение под действием ультразвука), если каким-либо способом в одном из соприкасающихся тел возбудить ультразвуковые колебания с частотой ƒ, то сила трения F уменьшается; соответственно за счет энергии ультразвуковых колебаний уменьшается и работа на преодоление трения.

Д). Физика процесса

Когда колебательные смещения ξ ориентированы параллельно плоскости соприкосновения тел и направлению скорости их относительного перемещения υ, то сила трения F под действием ультразвука уменьшается [3].

Возможны два случая.

1. Если амплитуда колебательной скорости  , то при сложении скоростей вектор суммарной скорости υc все время совпадает с направлением движения тела и сила трения F сохраняет свое направление и величину такими же, как и в отсутствии ультразвука.

, то при сложении скоростей вектор суммарной скорости υc все время совпадает с направлением движения тела и сила трения F сохраняет свое направление и величину такими же, как и в отсутствии ультразвука.

2. Если амплитуда колебательной скорости  и, то в течение части периода Т, равной 1/2Т-2t (где t - смещение начальных фаз), вектор v направлен в сторону, противоположную движению тела, и, следовательно, сила трения оказывается направленной в ту же сторону, что и вызывающая движение тела внешняя сила.

и, то в течение части периода Т, равной 1/2Т-2t (где t - смещение начальных фаз), вектор v направлен в сторону, противоположную движению тела, и, следовательно, сила трения оказывается направленной в ту же сторону, что и вызывающая движение тела внешняя сила.

Таким образом, сила трения способствует движению тела, уменьшая необходимую для этого внешнюю силу.

Этот эффект влияния ультразвуковых колебаний на трение может использоваться для снижения трения между бурильной колонной и скважиной и для устранения зависания.

Расчет.

Известно, что уровень шума работы забойного двигателя составляет в диапазоне 75-96 дБ [7].

Тогда согласно условию  , получаем:

, получаем:

- при уровне шума 80 дБ амплитуда колебательной скорости  , составляет 0,03 м/с, а при 90 дБ - 0,1 м/с.

, составляет 0,03 м/с, а при 90 дБ - 0,1 м/с.

При механической скорости бурения от 10 до 20 м/ч скорость движения забойного двигателя (соответственно и забойного двигателя) составляет υ=0,0028-0,0083 м/с.

Следовательно, выполняется условие  .

.

Таким образом, сила трения F способствует движению тела.

Этот эффект влияния ультразвуковых колебаний на трение может использоваться для снижения трения и устранения зависания.

Расчет эффективной силы трения при использовании данного явления в технологии бурения.

Известно, что эффективная сила трения определяется из формулы [3] FЭФ<F, причем

где

при

при  .

.

Решение.

При данных:

Получаем

Следовательно, трение уменьшится в 15,7 раза.

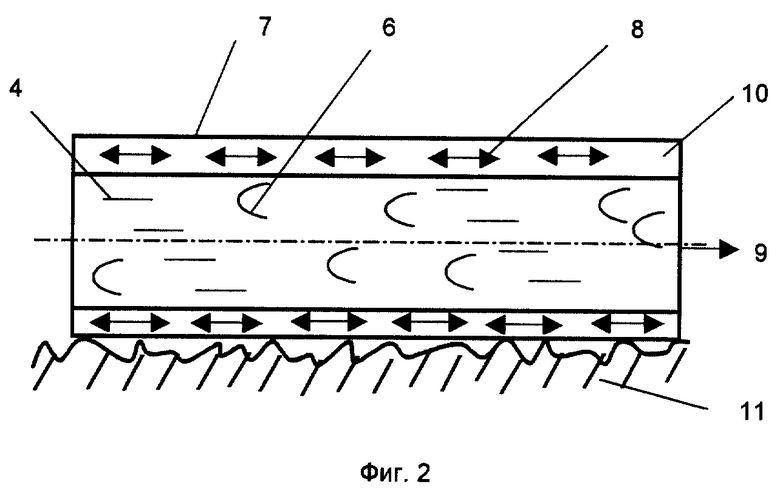

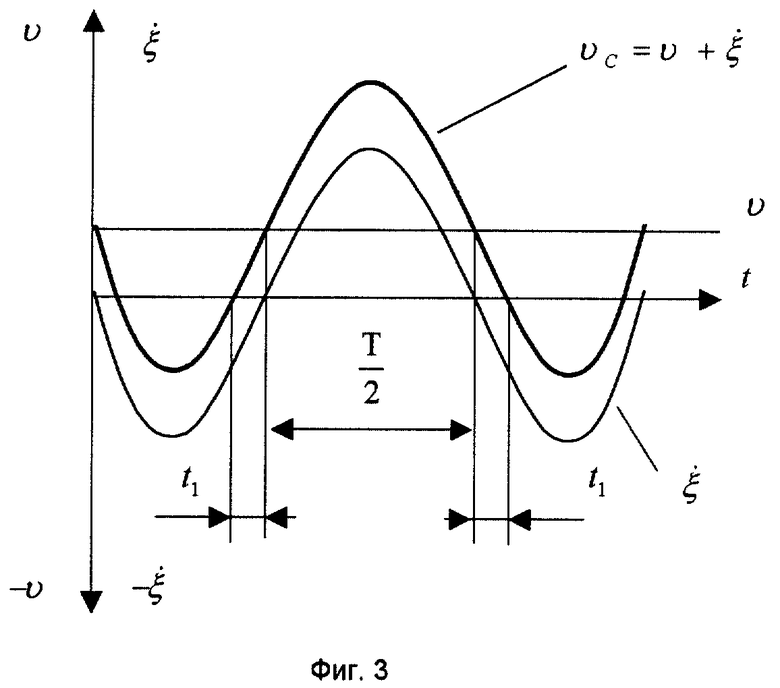

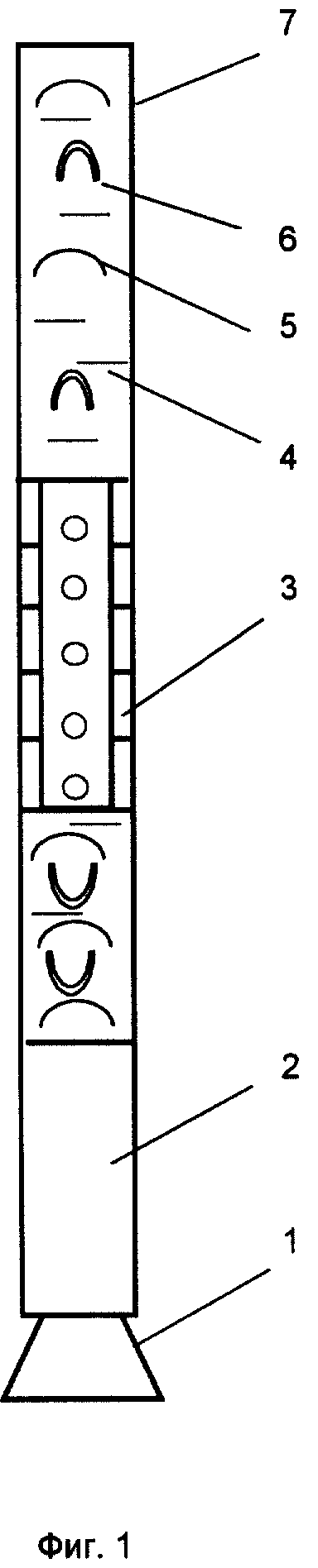

На фиг.1 изображена технологическая схема размещения четвертьволновых резонаторов в бурильной колонне над забойным двигателем; на фиг.2 приведена схема, показывающая параллельную ориентацию ультразвуковых продольных колебаний  в стенке бурильной трубы и движения бурильной колонны со скоростью υ; на фиг.3 - изображен график сложения колебательной скорости

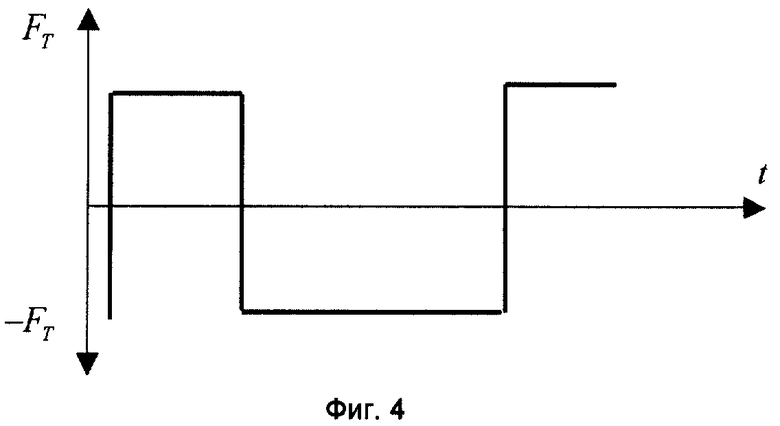

в стенке бурильной трубы и движения бурильной колонны со скоростью υ; на фиг.3 - изображен график сложения колебательной скорости  ультразвуковых колебаний и скорости υ движения бурильной колонны в скважине; на фиг.4 показан график изменения силы трения FТ бурильной колонны о стенки скважины при использовании данного явления.

ультразвуковых колебаний и скорости υ движения бурильной колонны в скважине; на фиг.4 показан график изменения силы трения FТ бурильной колонны о стенки скважины при использовании данного явления.

На фиг.1 изображено: 1 - долото, 2 - забойный двигатель, генерирующий спектр звуковых колебаний, 3 - набор акустических преобразователей шума (например, четвертьволновых резонаторов), 4 - промывочная жидкость, 5 - звуковые колебания, генерируемые забойным двигателем, 6 - ультразвуковые колебания в промывочной жидкости, преобразованные из звуковых колебаний акустическими резонаторами, генерируемые забойным двигателем, 7 - бурильная колонна.

На фиг.2 изображено: 4 - промывочная жидкость, 6 - распространение ультразвуковых колебаний в промывочной жидкости, 7 - бурильная труба, 8 - ультразвуковые колебания в продольном сечении бурильной трубы, 9 - скорость движения бурильной колонны, 10 - продольное сечение бурильной трубы, 11 - горная порода.

На фиг.3 показано сложение колебательной скорости  при условии

при условии  .

.

На фиг.4 показано, что выполнении условия  трение F между бурильной колонной и скважиной изменяется на интервале Т/2 уменьшается до величины - F (расчетная значения: уменьшается в 15,7 раза).

трение F между бурильной колонной и скважиной изменяется на интервале Т/2 уменьшается до величины - F (расчетная значения: уменьшается в 15,7 раза).

Пример осуществления способа.

Первая операция. Встраивают набор акустических преобразователей шума (четвертьволновых резонаторов) 3, например [8] (см. фиг.1), на расстоянии, например, 5 метров над забойным двигателем 2 (см. фиг.1)

Вторая операция. Производят генерирование спектра звуковых колебаний 5 (см. фиг.1) в промывочную жидкость 4 (см. фиг.1) забойным двигателем 2 (см. фиг.1).

Третья операция. Производят преобразование звуковых колебаний 5 (см. фиг.1) набором акустических преобразователями шума (четвертьволновыми резонаторами) 3 (см. фиг.1) в ультразвуковые колебания 6 (см. фиг.1) в промывочную жидкость 4 (см. фиг.1), внутри бурильной колонны 7 (см. фиг.1).

Четвертая операция. Осуществляют проникновение ультразвуковых колебаний из промывочной жидкости 4 (фиг.2) в стенку 10 (фиг.2) бурильной колонны 7 (фиг.1).

Пятая операция. Осуществляют параллельную ориентацию ультразвуковых колебаний 8 (фиг.2) со скоростью 9 (фиг.2) движением бурильной колонны.

Шестая операция. Осуществляют сложение колебательной скорости  ультразвуковых колебаний (фиг.3) со скоростью υ движения бурильной колонны (фиг.3) в течение части периода, равной 1/2Т-2t (фиг.3), и получают суммарную вибрацию, равную величине

ультразвуковых колебаний (фиг.3) со скоростью υ движения бурильной колонны (фиг.3) в течение части периода, равной 1/2Т-2t (фиг.3), и получают суммарную вибрацию, равную величине  (фиг.3).

(фиг.3).

Седьмая операция. Осуществляют снижение трения F до величины минус F (фиг.4) между колонной бурильных труб 7 и скважиной 11 (фиг.2) в течение части периода равной 1/2Т-2t (фиг.3).

Восьмая операция. Формируют эффективную нагрузку на долото в наклонно направленной (или горизонтальной скважине) согласно геолого-технологическому наряду с учетом показаний по гидравлическому индикатору веса.

Промысловые испытания, проведенные в ОАО Пурнефтегазе на скважинах Пурпейского УБР №4, 1, 2 и 66 с акустическими преобразователями шума (четвертьволновыми резонаторами), по отношению к показателям параметров бурения, ранее пробуренных скважин №5, 3 и 8 без резонаторов, показали увеличение механической скорости проходки на долото до 17,2%.

Источники информации

1. Середа Н.Г., Соловьев Е.Г. Бурение нефтяных и газовых скважин. - М.: Недра, 1974. С.192-196.

2. Александров М.М. Силы сопротивления при движении труб в скважине. - М.: Недра, 1978. - 208 С.

3. Ультразвук. Маленькая энциклопедия. Глав. Ред. И.П.Голямина. - М.: Советская энциклопедия. 1979. - С.346-347 [ПРОТОТИП].

4. Балицкий П.В. Взаимодействие бурильной колонны с забоем скважины. - М.: Недра, 1975. - С.30-31.

5. Скучик Е. Основы акустики (перевод с немецкого). - М.: ИЛ, 1958. - С.169.

6. Копылов В.Е., Гуреев И.Л. Акустическая система связи с забоем скважины при бурении. - М.: Недра, 1979. - С.89.

7. Самутин В.Г., Скорин М.М. Борьба с шумом и вибрацией на геологоразведочных работах. - М.: Недра, 1987. - С.11.

8. Патент RU 2109134, кл. Е 21 В 43/25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО ПО КПД БУРЕНИЯ | 2006 |

|

RU2333351C1 |

| СПОСОБ УВЕЛИЧЕНИЯ МЕХАНИЧЕСКОЙ СКОРОСТИ ПРОХОДКИ НА ДОЛОТО ПРИ ТУРБИННОМ БУРЕНИИ | 2004 |

|

RU2270312C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УГЛА УСТАНОВКИ ОТКЛОНИТЕЛЯ | 1991 |

|

RU2070291C1 |

| СПОСОБ СНИЖЕНИЯ ВЛИЯНИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ НА РАБОТУ ВНУТРИСКВАЖИННОГО ОБОРУДОВАНИЯ | 2004 |

|

RU2260117C1 |

| СПОСОБ ОЧИСТКИ БУРОВОГО РАСТВОРА ОТ ЧАСТИЦ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ ВО ВСАСЫВАЮЩЕЙ ТРУБЕ БУРОВОГО НАСОСА | 2004 |

|

RU2264524C1 |

| ДАТЧИК ДЛЯ КОНТРОЛЯ ЧАСТОТЫ ВРАЩЕНИЯ ВАЛА ТУРБОБУРА | 1992 |

|

RU2039233C1 |

| СПОСОБ ОЧИСТКИ БУРОВОГО РАСТВОРА ОТ ЧАСТИЦ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ ВО ВСАСЫВАЮЩЕЙ ТРУБЕ БУРОВОГО НАСОСА | 2004 |

|

RU2267595C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОПАДАНИЯ ЧАСТИЦ МЕХАНИЧЕСКОЙ ПРИМЕСИ В ЭЛЕКТРОЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2499128C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2012 |

|

RU2505671C1 |

| СПОСОБ КОНТРОЛЯ ЗАБОЙНЫХ ПАРАМЕТРОВ В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИН | 1986 |

|

SU1373029A1 |

Изобретение относится к нефтедобывающей промышленности, в частности к области формирования нагрузки на долото в горизонтальных скважинах. Техническим результатом является обеспечение эффективности бурения наклонно направленных и горизонтальных скважин. Для этого способ формирования эффективной нагрузки на долото, оборудованное забойным двигателем, предусматривает следующие операции: установку акустического преобразователя шума над забойным двигателем, преобразование шума забойного двигателя в ультразвук и воздействие ультразвуком на процесс снижения трения бурильной колонны и забойного двигателя о стенки скважины с последующим формированием эффективной нагрузки на долото по геолого-технологическому наряду. 4 ил.

Способ формирования эффективной нагрузки на долото, оборудованное забойным двигателем, предусматривающий следующие операции: а) установку акустического преобразователя шума над забойным двигателем; б) преобразование шума забойного двигателя в ультразвук; в) воздействие ультразвуком на процесс снижения трения бурильной колонны и забойного двигателя о стенки скважины с последующим формированием эффективной нагрузки на долото по геолого-технологическому наряду.

| СПОСОБ ФОРМИРОВАНИЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124617C1 |

Авторы

Даты

2005-11-10—Публикация

2004-05-25—Подача