Изобретение относится к газотурбостроению, в частности к турбинам, реактивным и ракетным двигателям, магнитогазо(гидро)динамическим (МГД) генераторам, где используются трубы, сопла, лопатки, внутри которых протекают или которые обтекают раскаленные газ или плазма.

Защиту поверхностей от раскаленных газов или плазмы осуществляют или путем изготовления деталей из жаропрочных материалов, или путем прокладки в деталях каналов и пропускания по каналам охлаждающей жидкости, часто совмещают то и другое вместе. Первое направление реализуется в соплах реактивных и ракетных двигателей, отчасти в МГД-генераторах, второе - в двигателях внутреннего сгорания, турбинах, иногда в МГД-генераторах.

Недостатком первого направления является то, что детали приходятся изготовлять из очень дорогих материалов, но все равно они быстро сгорают и их приходится менять полностью.

Недостатком второго направления является то, что сама поверхность деталей непосредственно от газов не защищается, прокладка каналов в деталях является сложной и дорогой технологической задачей.

Известны технические решения по защите внутренних стенок сопел жидкостной пленкой и образуемым от нее парогазовым слоем пониженной по сравнению с центром газового потока температурой в книге М.В. Добровольского "Жидкостные ракетные двигатели", М.: Машиностроение, 1968, стр. 119 - 120, раздел "Внутреннее охлаждение", рис. 4.4 и 4.5. Там представлены три варианта защиты внутренних поверхностей сопел ракетных двигателей. При первом варианте через пристеночные форсунки подается избыточное горючее, создающее само по себе и при сгорании пристеночный более холодный слой, который и защищает стенки сопел.

Недостатки. Пристеночная форсунка для защиты поверхности должна быть в виде кольца. А если судить по тексту и чертежу 4.4.а., то эта форсунка состоит из двух: с одной стороны диаметра сопла и с другой, а большая часть поверхности не защищена. Кроме того, в начале камеры возникает сильное охлаждение газового потока, а дальше пристеночный слой сам сгорает и размывается и конец камеры практически не защищен. При подаче через пристеночные форсунки большого количества топлива и коротком сопле топливо не будет сгорать полностью и будет выбрасываться в воздух. Это снизит КПД, мощность и экономичность двигателя и приведет к дополнительному загрязнению природы несгоревшим топливом. При втором варианте защиты стенок сопла, рис. 4.4.б., охлаждающая жидкость подается через специальные пояса. Под воздействием горячего газа жидкость испаряется или сгорает, если в качестве охлаждающей жидкости подается топливо, и пары жидкости или продукты сгорания защищают поверхность от горячего газа.

Недостатки. Если судить по рис. 4.4.б., то вблизи форсунок, в месте интенсивного горения топлива и достаточно высокой температуры и агрессивной среды, стенки практически не защищены. Для защиты всей поверхности сопла пояса должны быть в виде щелей по всей окружности поперечного сечения сопла, т. е. тогда сопло должно состоять из колец с промежутками-щелям между ними. Это усложняет и ослабляет конструкцию сопла. Ничего не говорится о скреплении колец между собой. Если же охлаждающая жидкость подается через отверстия, то число этих отверстий по трем кругам должно быть достаточно большим, чтобы защитить всю поверхность сопла. На рис. 4.4.б. не показаны трубы, по которым должна подаваться охлаждающая жидкость к поясам.

В качестве прототипа рассматриваемой заявки взят третий вариант защиты поверхности сопла на рис. 4.5.б. стр. 120. Внутри сопла устанавливается пористая стенка. Охладитель подается между стенкой сопла и пористой стенкой, просачивается через поры этой стенки и защищает ее тонким слоем у поверхности и за счет пара, возникающего при соприкосновении охладителя с проносящимся горячим газом. Этот вариант обеспечивает наиболее полную защиту внутренней поверхности сопла.

Недостатки. Пористая стенка на рисунке по толщине больше стенки сопла. Значит, защитная стенка увеличивает габариты сопла. Не показана система подачи охладителя между стенкой сопла и пористой стенкой. Ничего не говорится о креплении пористой стенки к стенке сопла. Узкие поры могут в любой момент засориться и тогда какие-то фрагменты защитной стенки выйдут из строя.

Общий недостаток всех трех вариантов защиты. Тут говорится только о защите стенок сопел, не упоминается защита стенок длинных газоплазмоводов, МГД-генераторов и лопаток турбин.

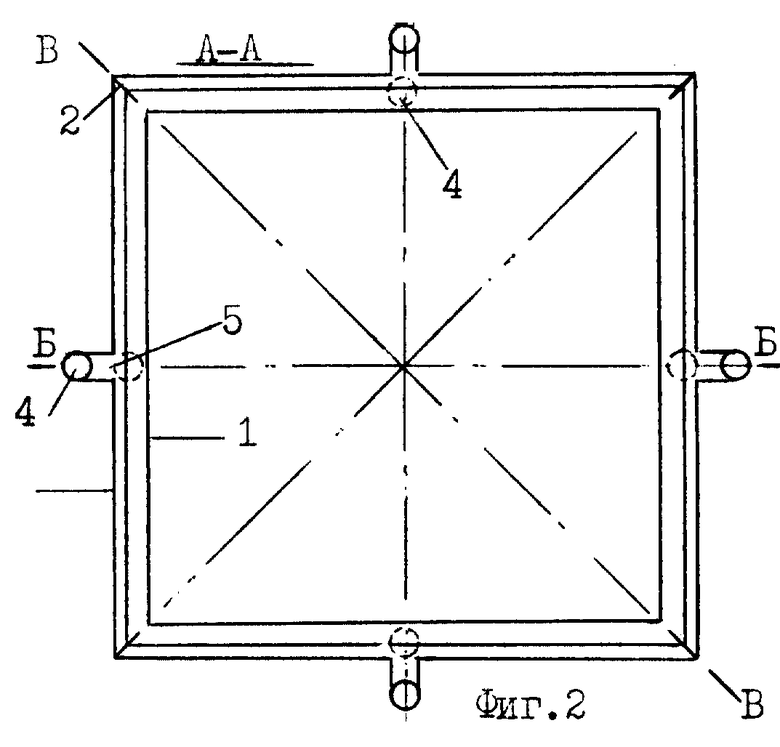

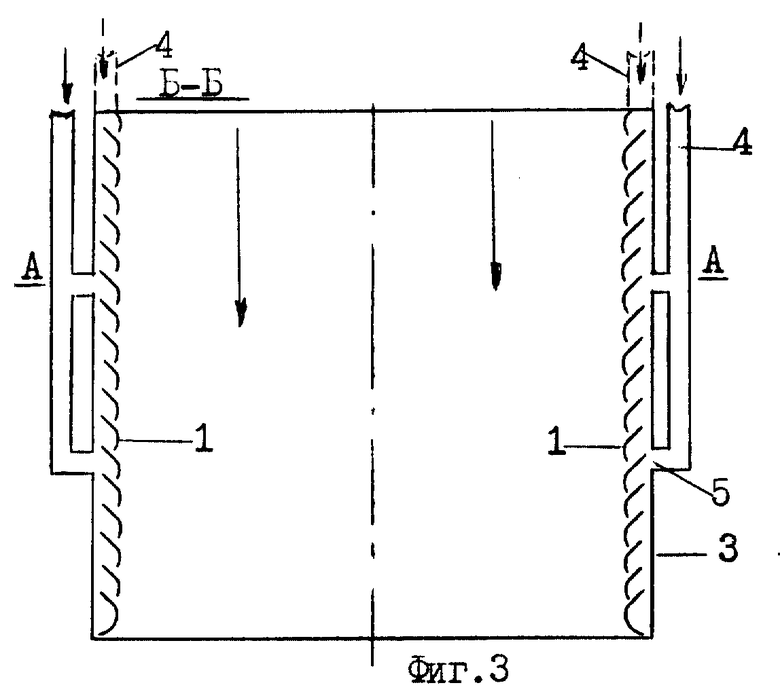

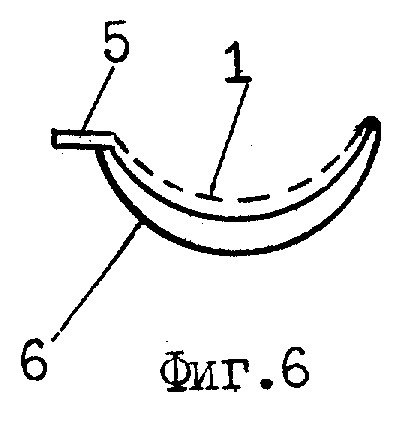

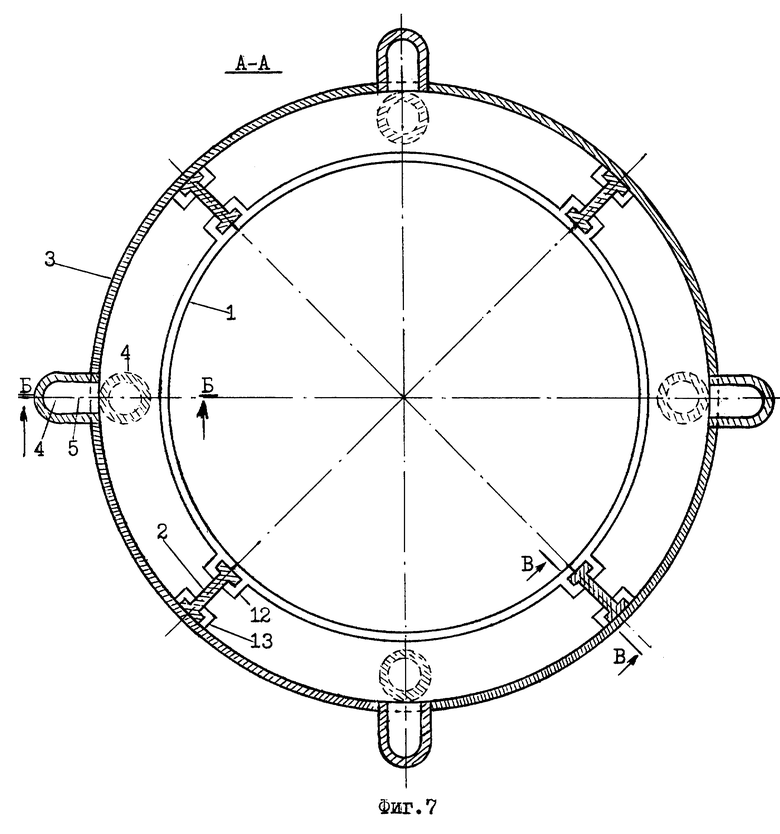

Конструкция предлагаемого устройства для защиты поверхностей от горячих газов или плазмы представлена на фиг. 1, 2, 3, 4, 5, 6, 7, 8 и 9. На фиг. 1, 2 и 7 показаны поперечные разрезы по линии А-А сопел, газоводов турбин и плазмоводов МГД-генераторов круглого и квадратного сечений, на фиг. 3 и 8 - их продольный разрез по линии Б-Б, на фиг. 4 и 9 - продольный разрез по линии В-В, на фиг. 5 - поперечный разрез турбины, на фиг. 6 - продольный разрез одной из лопаток турбины, но в увеличенном размере.

В газовых и плазменных каналах защитные стенки устройства предлагаются двух типов. Стенки первого типа представлены на фиг. 1, 2, 3, 4 и частично на фиг. 5. Они состоят из большого числа изогнутых пластин 1, поставленных к газовому или плазменному потоку таким образом, что внешние загибы идут по потоку и составляют единую гладкую поверхность с зазорами между пластинками, а внутренние загибы зажимаются в держателях 2, которые крепятся к кожухам 3. Крайняя пластина отличается от других, она делается в виде полуовала, одним концом крепится в держателях 2, другой подходит к кожуху 3 вплотную или с минимальным зазором.

Защитные стенки второго типа представлены на фиг. 7, 8 и 9. Они более технологичны для производства, монтажа, ремонта и состоят из большого числа плоских по профилю пластин 1, по четыре на каждой окружности, т.е. каждая пластина перекрывает 1/4 часть окружности и имеет на обоих концах вилки в виде концов пластин с добавлением к ним с выпуклой стороны нароста 12 с профилем уголка. Вилки пластин раструбами насажены в плечи полок держателей 2, представляющих собой миниатюрные двутавровые балки. Вторыми полками держатели 2 вставлены в зажимы 13 в виде прикрепленных к кожуху коротких отрезков уголков с направленными навстречу друг другу свободными полками. Элементы держателей-балок между полками для их облегчения и лучшего охлаждения обтекающей их жидкостью имеют отверстия 15 по всей их длине. В конце газоплазмовода или сопла установлены пластины 14, которые с одной стороны вилками прикреплены к держателям, их другая сторона загнута к кожуху в виде фартука и подходит к нему вплотную или с минимальным зазором.

У первого варианта пластин имеется преимущество: каждую пластину заменить, не трогая остальные. Пластины первого типа несколько более сложны в изготовлении. Это гнутые уголки с тупым углом. Их можно делать методом штамповки по 4 на каждую окружность или квадрат сечения. Держатели можно крепить к кожухам методом сварки. У второго типа пластин при замене одной из них нужно вытаскивать и снова вставлять все остальные. При монтаже пластин второго типа можно менять ширину зазоров между ними и подобрать самую оптимальную. У первого типа пластин ширина зазоров между ними устанавливается шириной шага между щелями в держателях, в которые вставляются загнутые части пластин.

Лопатки 6 турбины в отличие от газовых и плазменных каналов работают в другом режиме, поэтому у них защитное устройство 1 на фиг. 5 и 6 представляет собой жестко прикрепленные к лопаткам единые пластины 1 с конфигурацией поверхностей, повторяющих конфигурацию поверхностей лопаток, с мелкими, близко примыкающими друг к другу дырками. На лопатках вместо пластин с дырками можно использовать также плотно сплетенные и жесткие сетки.

Далее на фиг. 1, 2, 3, 5, 6, 7 и 8 для подачи охлаждающей жидкости показаны трубы 4 с вводами 5, на фиг. 5 даже двух типов: продольные для газоплазмоводов и круглые для турбин с трубчатыми отводами, к которым прикреплены лопатки. Для коротких сопел на фиг. 1, 2, 3, 7 и 8 предусмотрена возможность подачи охлаждающей жидкости с торца через показанные штрихами трубы 4. Кроме того, на фиг. 5 у турбины добавлены труба 7 для подачи в турбину топлива, труба 8, показанная штрихами, - для подачи окислителя, вместо нее может быть труба 9, тоже отмеченная штрихами, - для подачи в качестве окислителя воздуха, воспламенитель 10 в виде свечи и ротор турбины 11.

Защитное устройство работает следующим образом. Охлаждающая жидкость подается под давлением по трубам 4 через вводы 5 в пространство между кожухом 3, держателями 2 и собранной из пластин 1 защитной стенкой, для коротких сопел - по показанным штрихами трубам 4 с торца непосредственно между кожухом 3 и пластинами 1 или между лопатками 6 и прикрепленными к ним пластинами с дырками или сетками 1 и просачивается в зазоры между пластинами 1 в газоплазмоводах или в дырки пластин или сеток 1 на лопатках 6 и проносящимися раскаленными газом или плазмой мгновенно превращается в пар, при этом ее объем возрастает многократно. Пластины 1 газоплазмоводов и пластины с дырками или сетки на лопатках 6 охлаждаются, с одной стороны, жидкостью, которая протекает между ними и кожухом или между ними и лопатками, самим превращением просачивающейся в зазоры или дырки жидкости в пар на их поверхностях, обращенных к газовому или плазменному потокам, при этом пар проносится по этим поверхностям и отделяет их от раскаленных газа или плазмы.

Подбором ширины пластин и величины зазоров между ними в газоплазмоводах или соплах и дырок в пластинах или сетках на лопатках турбин и установкой необходимого давления подаваемой жидкости обеспечивается просачивание требуемого ее количества и надежная защита поверхностей пластин или сеток от раскаленных газов или плазмы с помощью этой жидкости и ее пара с некоторым охлаждением только внешней поверхности потоков газа или плазмы и более полным использованием энергии газа или плазмы.

Чтобы не засорялись зазоры между пластинами в газоплазмоводах и соплах или дырки в пластинах и сетках на лопатках турбин, используются жидкости без твердых примесей. Жидкости разные: от воды до жидких металлов в МГД-генератора. В МГД-генераторах с жидкостью предусмотрено вносить ионизированные добавки.

При использовании этих защитных устройств повышается надежность газоплазмоводов, сопел и лопаток, т.к. пластины или сетки будут служит дольше, их предусмотрено изготавливать из более дешевых материалов, при ремонтах не нужно менять всю конструкцию, а меняются только пластины или сетки. Это дает значительный экономический эффект.

Благодаря взрывному превращению просачивающейся на поверхность пластин жидкости под действием раскаленных газа или плазмы в пар, в несколько раз превышающий ее по объему, и соответственно добавлению пара в газовый или плазменный поток увеличиваются скорость и сила объединенного потока газоплазмоводов или сопел, а значит возрастает мощность агрегата, дополнительное увеличение мощности турбины обеспечивается взрывным превращением жидкости в пар на пластинах с дырками или сетках лопаток.

Полная экологическая чистота агрегата достигается тогда, когда в качестве топлива используется водород, окислителя - кислород или воздух, жидкости - вода.

Фиг. 1 - разрез по горизонтали по линии А-А круглых газоплазмоводов и сопел с защитными стенками первого типа из изогнутых пластин.

Фиг. 2 - разрез по горизонтали по линии А-А газоплазмоводов с квадратным поперечным сечением с защитными стенками первого типа из изогнутых пластин.

Фиг. 3 - разрез по вертикали по линии Б-Б газоплазмоводов и сопел с защитными стенками первого типа из изогнутых пластин с показом профилей этих пластин, а также труб и вводов, по которым подается охлаждающая жидкость в пространство между защитными стенками и кожухом.

Фиг. 4 - разрез по вертикали по линии В-В газо/плазмоводов и сопел с защитными стенками первого типа из изогнутых пластин с показом профилей этих пластин и держателей, к которым эти пластины прикреплены.

Фиг. 5 - разрез турбины с показом: профилей пластин защитных стенок газовода, труб с вводами, по которым подается охлаждающая жидкость в пространство между стенками газовода и защитными стенками, круглой трубы внутри турбины с отводами к лопаткам, по которым охлаждающая жидкость подается между лопатками и защищающими их пластинами с дырками или сетками.

Фиг. 6 - продольный разрез одной лопаток в увеличенном размере с показом отрезка трубы, по которому подается охлаждающая жидкость между лопаткой и защитной пластиной с дырками или сеткой.

Фиг. 7 - разрез по горизонтали по линии А-А круглых газоплазмоводов и сопел с защитными стенками второго типа из плоских по профилю пластин по четыре на окружность с вилками на концах, которыми пластины вставлены в плечи свободных полок держателей в виде миниатюрных двутавровых балок, у которых показан поперечный разрез, другими полками держатели всунуты в зажимы в виде отрезков уголков, прикрепленных к кожухам газо/плазмоводов и сопел.

Фиг. 8 - разрез по вертикали по линии Б-Б круглых газоплазмоводов и сопел с защитными стенками второго типа из плоских по профилю пластин с показом этих профилей и крайних изогнутых к кожухам пластин, а также труб, по которым охлаждающая жидкость подается в пространство между защитной стенкой и кожухом газоплазмоводов и сопел.

Фиг. 9 - разрез по вертикали по линии В-В круглых газоплазмоводов и сопел с защитными стенками второго типа из плоских по профилю пластин с показом поперечных профилей вилок, которыми пластины прикреплены к плечам наружных полок держателей, самих держателей по длине и зажимов, в которые вставляются держатели вторыми полками.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКОПИТЕЛЬ ЭНЕРГИИ С ОБОРУДОВАНИЕМ ДЛЯ ЕЕ ПОДАЧИ ПОТРЕБИТЕЛЯМ | 1995 |

|

RU2094925C1 |

| ПАРОГАЗОВЫЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2084674C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ЭНЕРГИИ ТЕКУЧЕЙ СРЕДЫ | 1992 |

|

RU2035615C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| КОМПЛЕКС ДЛЯ РЕАКТИВНОГО ПОЛЕТА | 2008 |

|

RU2387582C2 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2601690C2 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| ПАРОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2086790C1 |

| ДЕТОНАЦИОННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА КРИШТОПА (ДЭУК) И СПОСОБ ФУНКЦИОНИРОВАНИЯ ДЭУК (ВАРИАНТЫ) | 2022 |

|

RU2794396C1 |

| ТАНГЕНЦИАЛЬНАЯ КАМЕРА СГОРАНИЯ С БЕЗЛОПАТОЧНОЙ ТУРБИНОЙ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2619963C2 |

Изобретение предназначено для использования в турбинах, реактивных и ракетных двигателях, магнитогазо(гидро)динамичес-ких (МГД) генераторах, где применяются трубы, сопла, лопатки, которые обтекаются раскаленными газами или плазмой. В устройстве, содержащем конструкции, внутри которых протекают или которые обтекают горячий газ или плазма, защитные стенки, отделяющие поверхности конструкций от газа или плазмы, жидкость, которая под давлением подается между конструкциями и защитными стенками, просачивается в отверстие стенок и под действием газа или плазмы мгновенно превращается в пар, защищающий стенки от непосредственного соприкосновения с газом или плазмой, Защитные стенки смонтированы из пластин или сеток. Изобретение позволяет повысить надежность газоплазмоводов, турбин и лопаток. 7 з.п. ф-лы, 9 ил.

| Добровольский М.В | |||

| Жидкостные ракетные двигатели | |||

| - М.: Машиностроение, 1968, с.119-120 | |||

| АЯ ЛОПАТКА ТУРБОМАШИНЫ | 0 |

|

SU294016A1 |

| 0 |

|

SU208383A1 | |

| ЛОПАТКА ДЛЯ ТУРБИН ВНУТРЕННЕГО СГОРАНИЯ | 1946 |

|

SU74531A1 |

| GB 1538614 A, 24.01.79 | |||

| Грузозахватное устройство | 1990 |

|

SU1751139A1 |

| CH 462544 A, 31.10.68. | |||

Авторы

Даты

1999-01-10—Публикация

1996-11-12—Подача