Изобретение относится к подъемно- транспортному оборудованию, в частности к механическим грузозахватам преимущественно для рулонов бумаги.

Известно устройство, предназначенное для перегрузки бумаги в рулонах, содержащее два клещевых захвата, соединенных между собой полиспастным механизмом.

Недостатками указанного устройства являются:

большая трудоемкость ручной установки в рабочее положение и снятие его при освобождении устройства от груза;

устройство способно брать только один рулон бумаги.

Известно устройтво - автоматический клещевой захват, содержащий зажимные рычаги и фиксирующий механизм для удержания рычагов в открытом положении, зажимные рычаги установлены поворотно на общей оси и снабжены упорами, воздействующими на последние при подъеме захвата.

Недостатком автоматического клещевого захвата является ненадежность установки захватных органов в открытое положение, т.е. в процессе работы упор фиксирующего механизма имеет возможность не попасть во впадины, находящиеся на упорной планке, в результате чего захватные органы не фиксируются в открытом положении и цикл установки приходится повторять.

Известна подвеска для перегрузки рулонов бумаги, состоящая из рамы, двух рычагов, защелки, подъемных и охватывающих стропов (прототип).

При установке подвески на груз рычаги находятся в нижнем положении В открытом положении рабочему необходимо установить защелку в открытое положение. При подъеме грузовых стропов груз захватывается подъемными стропами и рычаги находятся в крайнем верхнем положении. При установке груза на пол рычаги опускаются в нижнее положение, взаимодействуют с защелкой и происходит отстроповкз подвески от груза.

К недостаткам прототипа следует птне- сти:

(Л

С

ч сл

со ю

ручную застропку груза, ненадежность работы защелки; трудоемкость установки подвески в рабочее (исходное) положение.

Цель изобретения - повышение удобств эксплуатации за счет автоматической за- стропки и отстропки грузов.

Цель достигается тем, что грузозахватное устройство содержит раму с поперечиной и направляющими, стропы и гибкие подхваты с блоками и огибающие блоки тросы, навешиваемые на грузоподъемный механизм, шарнирно соединенные между собой рычаги со связями, первые плечи рычагов расположены в направляющих, а вторые плечи присоединены стропом к грузоподъемному механизму, четырехпро- фильный кулачок, расположенный на одном из первых плеч рычагов и взаимодействующий с упором и с шарнирно соединенным с поперечиной коромыслом, при этом поперечина имеет фигурную прорезь.

При сравнении заявленного грузозахватного устройства с другими техническими решениями был выявлен аналог, в котором используются поворотные заклинивающие кулачки, установленные на концах горизонтальной траверсы, взаимодействующие с зажимными лапами и связанные цепными передачами с двумя находящимися в постоянном зацеплении шестернями, установленными на траверсе, причем одна шестерня снабжена поворотной рукояткой с вырезом, взаимодействующим с фиксатором, установленным на одной из зажимных лап.

Поворотные заклинивающие кулачки в этом грузозахвате выполняются однопрофильными и служат для фиксации рычажной системы при подъеме груза. При опускании груза и высвобождении его поворотные заклинивающие кулачки работают вхолостую, не воздействуя на рычажную систему.

Применение кулачков такой конструкции не позволяет обеспечить работы в автоматическом режиме.

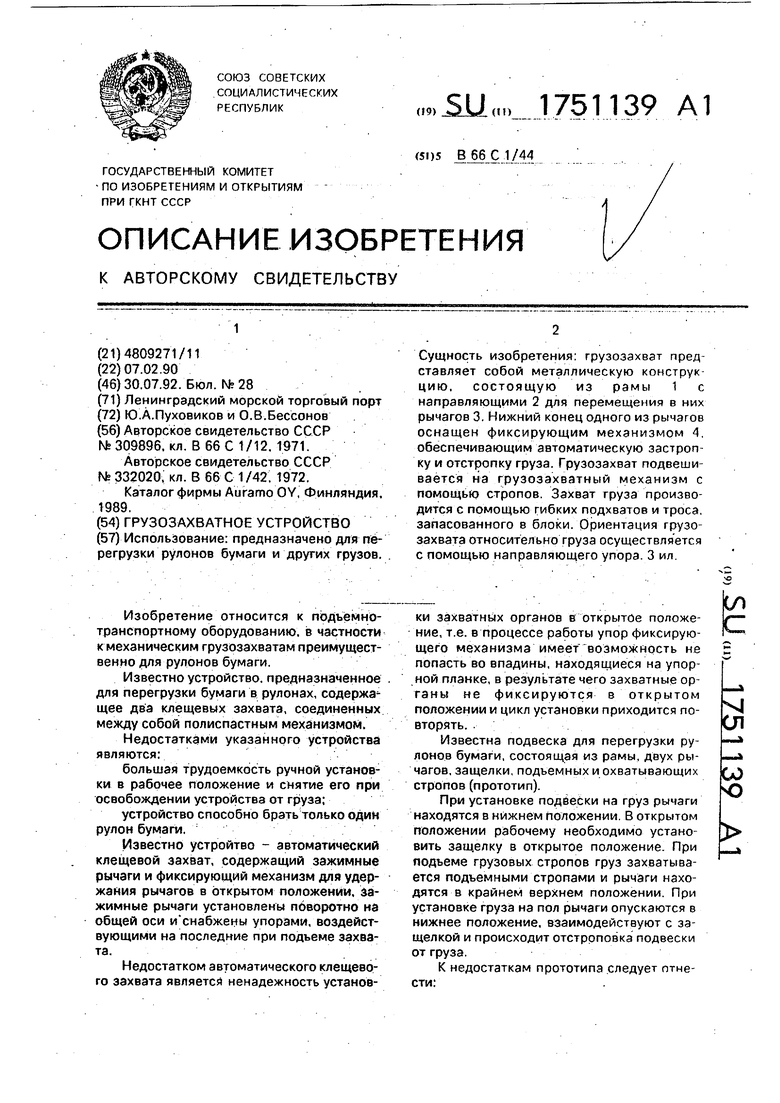

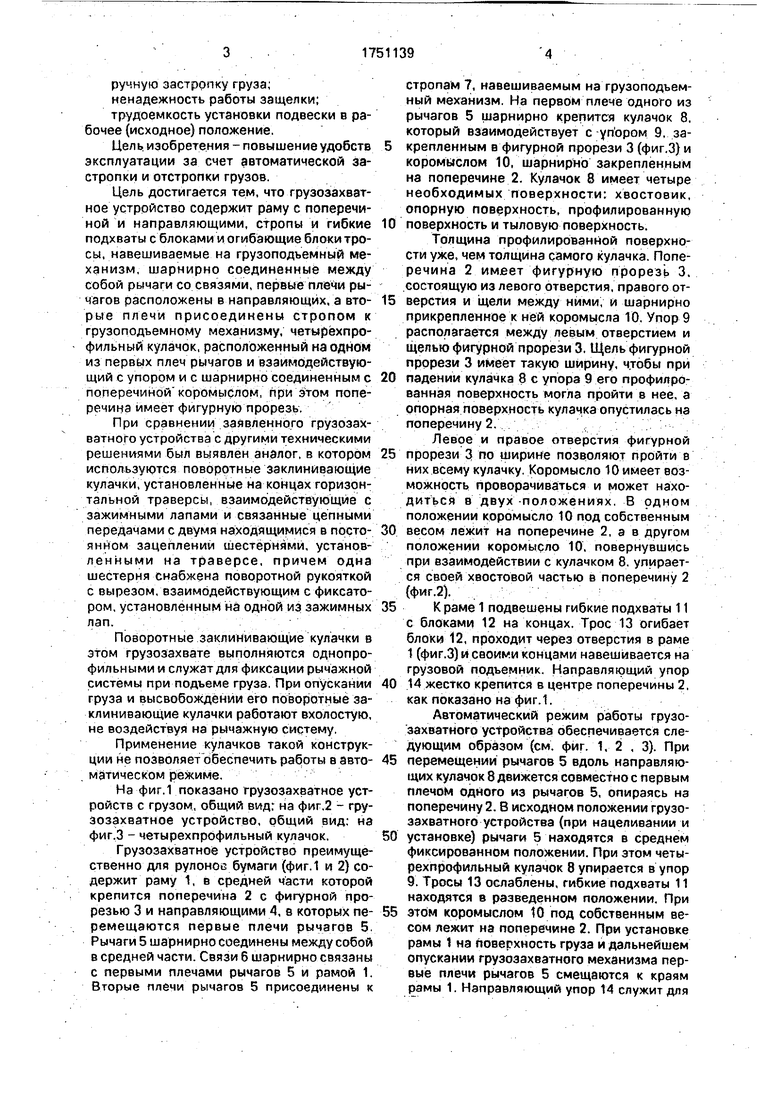

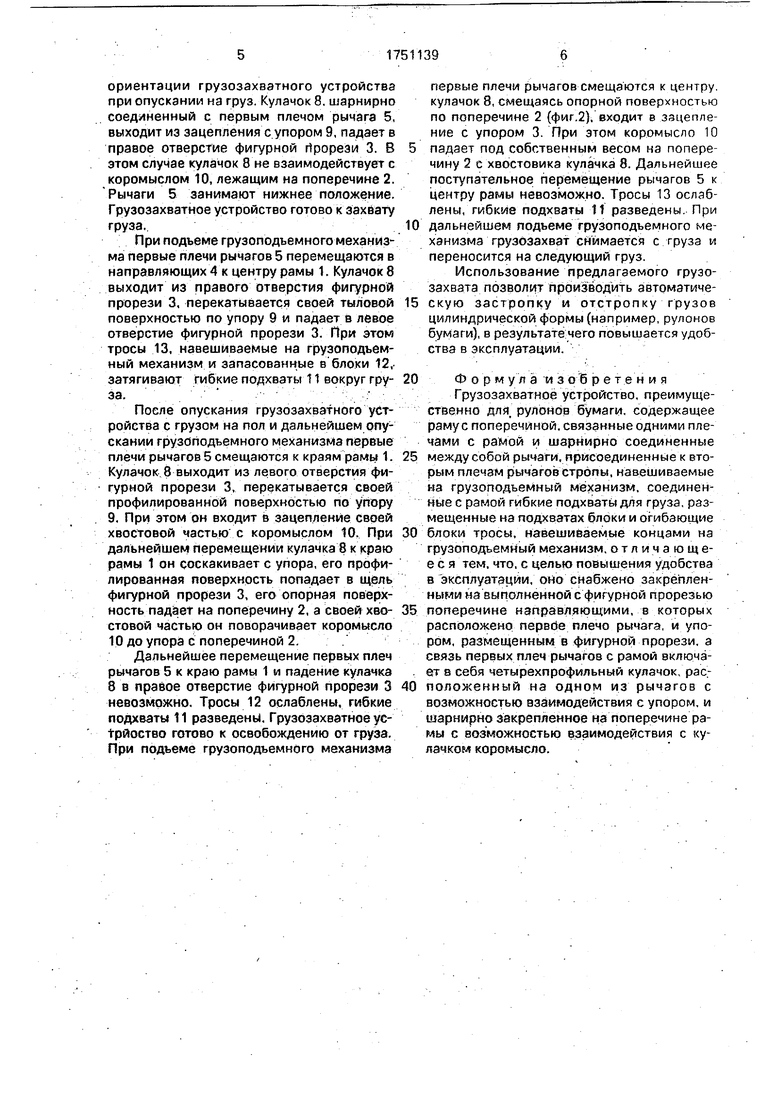

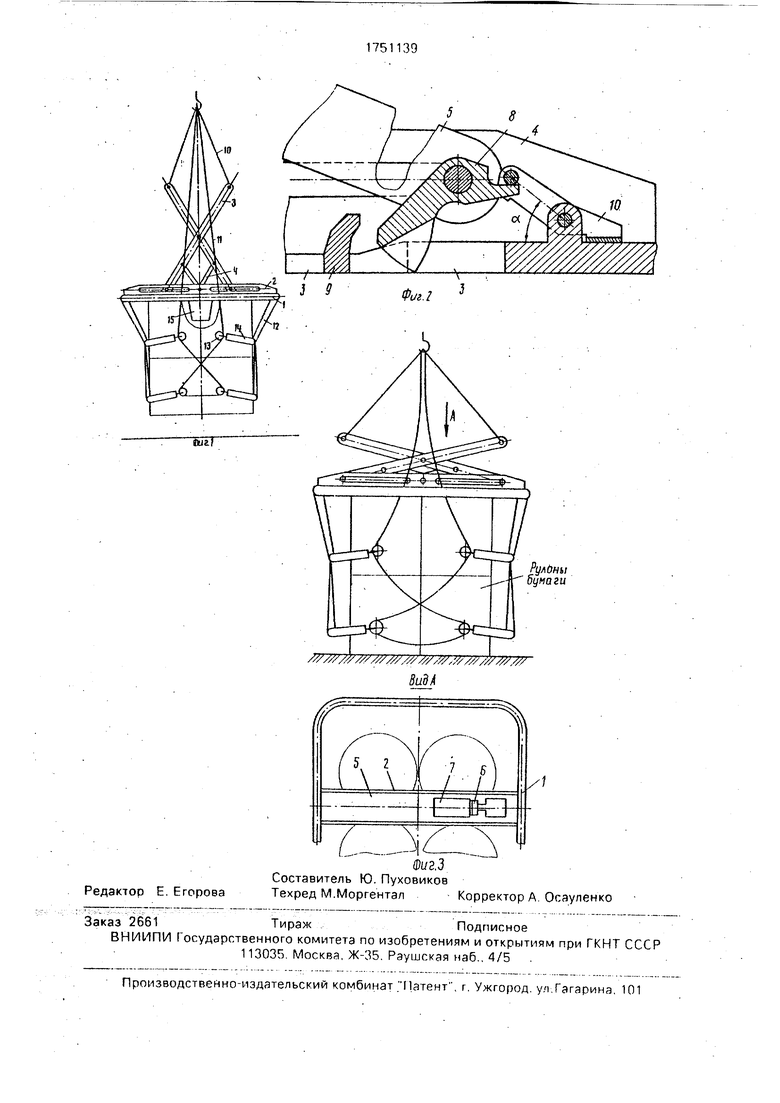

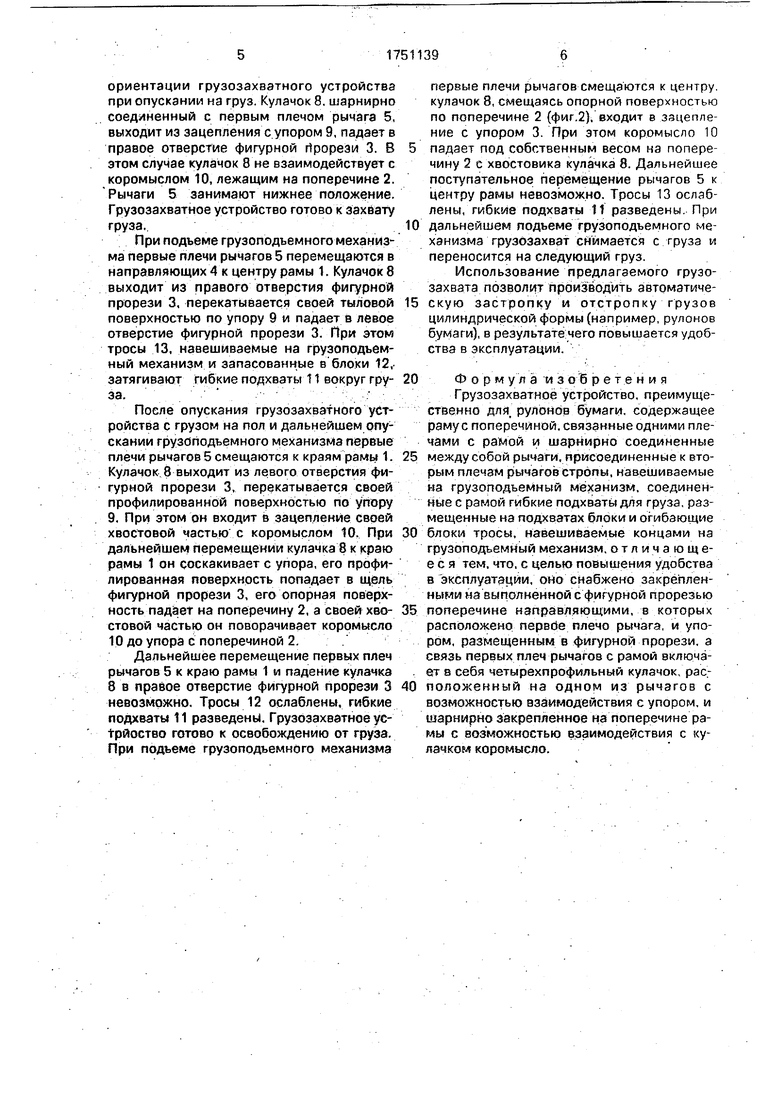

На фиг.1 показано грузозахватное устройств с грузом, общий вид: на фиг.2 - грузозахватное устройство, общий вид: на фиг.З - четырехпрофилъный кулачок.

Грузозахватное устройство преимущественно для рулонов бумаги (фиг.1 и 2) содержит раму 1, в средней части которой крепится поперечина 2 с фигурной прорезью 3 и направляющими 4, в которых перемещаются первые плечи рычагов 5 Рычаги 5 шарнирно соединены между собой в средней части. Связи 6 шарнирно связаны с первыми плечами рычагов 5 и рамой 1. Вторые плечи рычагов 5 присоединены к

стропам 7, навешиваемым на грузоподъемный механизм. На первом плече одного из рычагов 5 шарнирно крепится кулачок 8, который взаимодействует с уп ором 9, закрепленным в фигурной прорези 3 (фиг.З) и коромыслом 10, шарнирно закрепленным на поперечине 2. Кулачок 8 имеет четыре необходимых поверхности: хвостовик, опорную поверхность, профилированную

0 поверхность и тыловую поверхность.

Толщина профилированной поверхности уже, чем толщина самого кулачка. Поперечина 2 имеет фигурную прорезь 3, состоящую из левого отверстия, правого от5 верстия и щели между ними, и шарнирно прикрепленное к ней коромысла 10. Упор 9 располагается между левым отверстием и щелью фигурной прорези 3. Щель фигурной прорези 3 имеет такую ширину, чтобы при

0 падении кулачка 8 с упора 9 его профилро- ванная поверхность могла пройти в нее, а опорная поверхность кулачка опустилась на поперечину 2.

Левое и правое отверстия фигурной

5 прорези 3 по ширине позволяют пройти в них всему кулачку. Коромысло 10 имеет возможность проворачиваться и может находиться в двух положениях. В одном положении коромысло 10 под собственным

0 весом лежит на поперечине 2, а в другом положении коромысло 10, повернувшись при взаимодействии с кулачком 8, упирается своей хвостовой частью в поперечину 2 (фиг.2).

5 К раме 1 подвешены гибкие подхваты 11 с блоками 12 на концах. Трос 13 огибает блоки 12, проходит через отверстия в раме 1 (фиг.З) и своими концами навешивается на грузовой подъемник. Направляющий упор

0 14 жестко крепится в центре поперечины 2, как показано на фиг.1.

Автоматический режим работы грузозахватного устройства обеспечивается следующим образом (см. фиг. 1, 2 , 3). При

5 перемещении рычагов 5 вдоль направляющих кулачок 8 движется совместно с первым плечом одного из рычагов 5, опираясь на поперечину 2, В исходном положении грузозахватного устройства (при нацеливании и

0 установке) рычаги 5 находятся в среднем фиксированном положении. При этом четы- рехпрофмльный кулачок 8 упирается в упор 9. Тросы 13 ослаблены, гибкие подхваты 11 находятся в разведенном положении. При

5 этом коромыслом 10 под собственным весом лежит на поперечине 2. При установке рамы 1 на поверхность груза и дальнейшем опускании грузозахватного механизма первые плечи рычагов 5 смещаются к краям рамы 1. Направляющий упор 14 служит для

ориентации грузозахватного устройства при опускании на груз. Кулачок 8, шарнирно соединенный с первым плечом рычага 5, выходит из зацепления с упором 9, падает в правое отверстие фигурной Прорези 3. В этом случае кулачок 8 не взаимодействует с коромыслом 10, лежащим на поперечине 2. Рычаги 5 занимают нижнее положение. Грузозахватное устройство готово к захвату груза.

При подъеме грузоподъемного механизма первые плечи рычагов 5 перемещаются в направляющих 4 к центру рамы 1. Кулачок 8 выходит из правого отверстия фигурной прорези 3, перекатывается своей тыловой поверхностью по упору 9 и падает в левое отверстие фигурной прорези 3. При этом тросы 13, навешиваемые на грузоподъемный механизм и запасованные в блоки 12, затягивают гибкие подхваты 11 вокруг гру- за.

После опускания грузозахватного устройства с грузом на пол и дальнейшем опускании грузоподъемного механизма первые плечи рычагов 5 смещаются к краям рамы 1. Кулачок 8 выходит из левого отверстия фигурной прорези 3, перекатывается своей профилированной поверхностью по упору 9. При этом он входит в зацепление своей хвостовой частью с коромыслом 10. При дальнейшем перемещении кулачка 8 к краю рамы 1 он соскакивает с упора, его профилированная поверхность попадает в щель фигурной прорези 3, его опорная поверхность падает на поперечину 2, а своей хво- стовой частью он поворачивает коромысло 10 до упора с поперечиной 2.

Дальнейшее перемещение первых плеч рычагов 5 к краю рамы 1 и падение кулачка 8 в правое отверстие фигурной прорези 3 невозможно. Тросы 12 ослаблены, гибкие подхваты 11 разведены. Грузозахватное ус- трйоство готово к освобождению от груза. При подъеме грузоподъемного механизма

первые плечи рычагов смещаются к центру кулачок 8, смещаясь опорной поверхностью по поперечине 2 (фиг.2). входит в ззцепле ние с упором 3 При этом коромысло 10 падает под собственным весом на попере чину 2 с хвостовика кулачка 8. Дальнейшее поступательное перемещение рычагов 5 к центру рамы невозможно. Тросы 13 ослаблены, гибкие подхваты 11 разведены При дальнейшем подъеме грузоподъемного механизма грузозахват снимается с груза и переносится на следующий груз

Использование предлагаемого грузо- захвата позволит производить автоматическую застропку и отстропку грузов цилиндрической формы (например, рулонов бумаги), в результате чего повышается удобства в эксплуатации.

Формула изобретения Грузозахватное устройство, преимущественно для. рулонов бумаги, содержащее раму с поперечиной, связанные одними плечами с рамой и шарнирно соединенные между собой рычаги, присоединенные к вторым плевам рычагов стропы, навешиваемые на грузоподъемный механизм, соединенные с рамой гибкие подхваты для груза, размещенные на подхватах блоки и огибающие блоки тросы, навешиваемые концами на грузоподъемный механизм, отличающееся тем, что, с целью повышения удобства в эксплуатации, оно снабжено закрепленными на выполненной с фигурной прорезью поперечине направляющими, в которых расположено первЬе плечо рычага, и упором, размещенным в фигурной прорези, а связь первых плеч рычагов с рамой включает в себя четырехпрофильный кулачок расположенный на одном из рычагов с возможностью взаимодействия с упором, и шарнирно закрепленное на поперечине рамы с возможностью взаимодействия с кулачком коромысло.

РулОны бумаги

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1980 |

|

SU931656A1 |

| Грузозахватное устройство | 1983 |

|

SU1164191A1 |

| Грузозахватное устройство | 1990 |

|

SU1729991A1 |

| Грузозахватное устройство | 1977 |

|

SU783179A1 |

| Грузозахватное устройство | 1983 |

|

SU1122603A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| Крановый полуавтоматический захват | 1990 |

|

SU1785991A1 |

| Грузозахватное устройство | 1989 |

|

SU1712301A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ВИЛОЧНОГО ПОГРУЗЧИКА | 1991 |

|

RU2011636C1 |

| Захватное устройство для штучных грузов | 1989 |

|

SU1765096A1 |

Использование: предназначено для перегрузки рулонов бумаги и других грузов. Сущность изобретения: грузозахват представляет собой металлическую конструк цию. состоящую из рамы 1 с направляющими 2 для перемещения в них рычагов 3. Нижний конец одного из рычагов оснащен фиксирующим механизмом 4. обеспечивающим автоматическую застроп- ку и отстропку груза. Грузозахват подвешивается на грузозахватный механизм с помощью стропов. Захват груза производится с помощью гибких подхватов и троса, запасованного в блоки. Ориентация грузо- захвата относительно груза осуществляется с помощью направляющего упора. 3 ил

//rJ ////// //////////// ///////// /// ////// Вид

f

S

1 6 1/

и

| КРАНОВЫЙ ЗАХВАТ ДЛЯ ГРУЗОВ | 0 |

|

SU309896A1 |

| кл | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| АВТОМАТИЧЕСКИЙ КЛЕЩЕВОЙ ЗАХВАТ | 0 |

|

SU332020A1 |

| кл | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Каталог фирмы Auramo OY, Финляндия, 1989 | |||

Авторы

Даты

1992-07-30—Публикация

1990-02-07—Подача