Настоящее изобретение касается асинхронной электрической машины.

Относительно известного уровня техники делается ссылка на публикации GB-1427818, GB-1429826, E-2502455 и DE-3641142, раскрывающие конструкции асинхронных электрических машин, которые сосредоточены на так называемых конструкциях обмоток типа беличьего колеса и, в частности, на решениях, улучшающих их механическую прочность. Предприняты также усилия в отношении улучшения электрических данных посредством традиционной оптимизации, главным образом, посредством концентрирования внимания на уменьшении потерь на вихревые токи. Следует отметить, что вышеуказанные публикации концентрируются на решениях, при которых скорости вращения находятся в пределах сравнительно низкого традиционного диапазона скоростей вращения, используемых в течение длительного времени в асинхронных электрических машинах.

Задача, стоящая при конструировании обычной традиционной асинхронной электрической машины, главным образом, состоит в оптимизации потерь на нагрев токами и на намагничивание, потерь на гистерезис, а также потерь на вихревые токи. Значение так называемых потерь на трение воздуха в конструкции традиционной асинхронной электрической машины пренебрежительно мало.

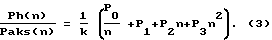

В общих и упрощенных выражениях можно отметить, что, в зависимости от скорости вращения, в электрической машине и, следовательно, также в асинхронной электрической машине создаются следующие потери:

Ph/n/=P0+P1n + P2n2 + P3h3, (1)

где

n - частота вращения;

Ph - суммарные потери;

P0 - стандартная составляющая, заключающая потери на нагрев током и на намагничивание;

P1 - постоянная, представляющая потери на гистерезис;

P2 - постоянная, представляющая потери на вихревые токи и другие потери, связанные с второй степенью скорости вращения;

P3 -постоянная, представляющая потери на трение воздуха.

В связи с этим следует отметить, что по меньшей мере все показатели степени, приведенные в формуле (1), на практике являются не целыми числами, а дробями, которые близки к таким цифрам. На самом деле формула (1) предназначается, главным образом, для иллюстрирования взаимосвязей между различными типами потерь и скоростью вращения. Следует также отметить, что постоянные P0, P1, P2 и P3 принимают различные значения в зависимости от соответствующих, главным образом, физических факторов, оказывающих на них влияние. Другими словами, упомянутые слагаемые P0, P1, P2 и P3 являются постоянными только относительно скорости вращения в данной конструкции электрической машины.

С другой стороны, задачей, решаемой при конструировании электрической машины, является минимизирование отношения суммарных потерь Ph/n/ к отдаваемой мощности на валу, которая определяется по формуле

Pакs/n/=k•n, (2)

где

k - машинная постоянная, главным образом, постоянная, зависящая от объема ротора и /или/ электрической машины.

Таким образом:

Формула (3) иллюстрирует действие увеличивающейся скорости вращения на относительную пропорцию потерь мощности на валу. Увеличение скорости вращения снижает действие потерь на нагрев током и на намагничивание /постоянная P0/. Остальную часть постоянной представляют по существу потери на гистерезис. С другой стороны, действие потерь на вихревые токи /постоянная P2/ по существу увеличивается прямо пропорционально увеличению скорости вращения и, кроме того, действие потерь на трение воздуха /составляющая P3/ увеличивается по существу пропорционально второй степени скорости вращения.

Отсюда, формулу (3) в связи с конструированием электрической машины, имеющей высокую скорость вращения, можно использовать для получения заключения, что благодаря влиянию таких мер действие постоянных P2 и P3, связанных с потерями на вихревые токи и потерями на трение воздуха, должны снижаться при конструировании, что потери на вихревые токи будут минимизированы, а потери на трение воздуха по крайней мере не будут увеличиваться по сравнению с традиционными решениями. С другой стороны, величина постоянной P0, связанной с потерями на нагрев током и на намагничивание, может даже увеличиться, поскольку действие увеличения скорости вращения обратно пропорционально соотношению упомянутых потерь.

Настоящее изобретение связано с асинхронными электрическими машинами, имеющими высокие скорости вращения, с так называемой быстроходной техникой, в частности, имеющими скорости вращения, существенно превышающие скорости, на которых работают традиционные асинхронные электрические машины. В качестве примера можно указать, что диапазон скоростей вращения соответствующей изобретению асинхронной электрической машины составляет более 105 оборотов в минуту, тогда как типичный диапазон окружных скоростей традиционных электрических машин составляет менее 50 м/с и диапазон скоростей вращения составляет 103- 3•103 оборотов в минуту. Таким образом, в настоящем изобретении термин "высокая скорость" относится к окружным скоростям вращающегося элемента, в частности ротора, в асинхронной электрической машине, которые составляют более 100 м/с, даже до 1000-2000 м/с, хотя типичная скорость составляет 200-500 м/с, благодаря чему при наиболее обычных применяемых размерах вращающегося элемента, в частности диаметрах ротора, скорость вращения ротора составляет порядка 104-105 оборотов в минуту, типично 2•104-2•105 оборотов в минуту, даже до величины 106 оборотов в минуту.

Ссылаясь на вышеописанное, можно сделать вывод, что концепция известной техники оптимизирования потерь не дает удовлетворительного результата при применении быстроходной техники.

В настоящем изобретении сделано поразительное открытие, что размер воздушного зазора между ротором и статором имеет решающее значение в быстроходных технических применениях асинхронных электрических машинах, в частности, с точки зрения коэффициента полезного действия. В настоящем изобретении поразительно раскрыто, что величина воздушного зазора между ротором и статором обратно пропорциональна величине постоянных составляющих P2 и P3, другими словами, в быстроходных применениях постоянные, оказывающие влияние на потери на вихревые токи и на трение воздуха, являются, с точки зрения физических размеров и конструирования, переменными, зависимость которых от величины воздушного зазора можно выразить в упрощенном виде формулой:

где

Pi - P2 или P3;

δ - величина воздушного зазора;

x - показатель степени ≥0.

В соответствии с этим можно сделать заключение, что постоянная P0 в формуле (1) находится в следующей взаимосвязи с величиной воздушного зазора:

P0≈ δy, (5)

где

P0 - потери на нагрев токами и на намагничивание;

δ - величина воздушного зазора;

Y - показатель степени ≥ 0.

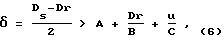

Таким образом, соответствующее изобретению поразительное раскрытие можно суммировать так, что воздушный зазор между ротором и статором можно и необходимо увеличивать при быстроходных применениях асинхронной электрической машины для оптимизирования коэффициента полезного действия, поскольку постоянные P2 и P3 потерь на вихревые ток и трение воздуха, связанные формулой (1), которые в свою очередь пропорциональны либо второй, либо третьей степени относительно скорости вращения и, следовательно, оказывают основное влияние при высокоскоростных применениях на эти конкретные потери, находятся в обратной зависимости /формула 4/ от размера упомянутого воздушного зазора. С другой стороны, величина постоянной P0, оказывающей влияние на потери на нагрев токами и на намагничивание, может даже увеличиваться, не приводя к увеличению суммарных потерь, например, посредством обеспечения более высокого тока намагничивания, поэтому при быстроходных применениях значение этой постоянной P0 пренебрежительно мало с точки зрения суммарных потерь. В основу изобретения положена задача минимизировать потери на вихревые токи посредством технического конструирования. Поставленная задача решается тем, что в асинхронной электрической машине согласно изобретению воздушный зазор между ротором и статором соответствует формуле:

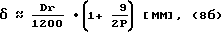

где

Dr - наружный диаметр ротора /мм/;

Ds - внутренний диаметр статора /мм/;

U - окружная скорость /м/с/;

δ - величина воздушного зазора /мм/;

A - постоянная с величиной ≥ 0,3, предпочтительно 0,7-1,5, подходящей 1, измеряется в мм;

B - постоянная с величиной ≤ 150, предпочтительно 50 - 100, подходящей 70;

C - постоянная с величиной ≤ 1200, предпочтительно 300 - 600, подходящей 400, измеряется в м/с на мм;

и что ротор имеет окружную скорость больше 100 м/с.

Асинхронная электрическая машина, сконструированная как описано выше, способна достигнуть высокого коэффициента полезного действия при вращении ротора на оборотах в диапазоне высоких скоростей.

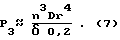

В частности, с точки зрения потерь на трение воздуха можно сделать вывод, что в зависимости от диаметра и скорости вращения ротора их можно представить следующим образом:

Для устранения потерь на трение воздуха требуется эффективный, идущий в осевом направлении охлаждающий поток воздуха, направленного к воздушному зазору. При увеличении воздушного зазора, в частности в соответствии с изобретением при быстроходных применениях, охлаждающий воздух типа обдувки сжатым воздухом можно получать с очень высокой эффективностью.

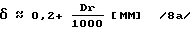

При традиционных инструкциях по определению размеров электрической машины воздушный зазор остается маленьким, максимальная величина которого на практике в случае небольших машин составляет 1%, а в случае средних машин - 0,5% от диаметра ротора. В соответствии с источником Huette Taschenbuecher der Technik, Energietechnik, Bend I Maschinen, для малых машин:

И для машин среднего размера:

где

p - четное число полюсов,

и в соответствии с другим источником Vogt. K, 1972, Elektrische Maschinen, Berechnungen rotierender elektrischer Maschinen:

δ ≈ (0,25-0,4)•Pmek1/4, (8в)

где

δ - величина воздушного зазора [мм];

Pmek - электрическая энергия [кВт].

В частности, ввиду потерь на вихревые токи /постоянная P2/ при традиционных решениях можно отметить, что ток, протекающий в статоре и роторе, и канавки статора и ротора создают прерывистое распределение магнитной индукции вдоль воздушного зазора /другими словами, синусоидальное распределение магнитной индукции в воздушном зазоре содержит гармонические составляющие и распределение индукции или магнитная индукция оказывается "ступенчатой"/. Вращение ротора со скоростью, отличной от магнитного потока в воздушном зазоре и разрыв в распределении магнитной индукции совместно создают увеличивающиеся потери на вихревые токи в роторе и статоре.

По мере увеличения воздушного зазора, уменьшаются гармонические составляющие разрывного магнитного потока и потери на вихревые токи. Потери на вихревые токи, рассчитанные при значениях воздушных зазоров, полученных в соответствии с традиционными инструкциями по определению размеров электрической машины, даже на несколько десятков выше.

Как отмечено выше, минимизирование воздушного зазора в соответствии с изобретением способствует очень хорошему управлению суммарными потерями в тяжелых условиях быстроходных применений.

Изобретение касается также ротора, предназначенного для использования в вышеописанной асинхронной электрической машине.

Что касается известных конструкций роторов, то ссылка делается на известный уровень техники, объяснение которого уже приведено в вышеуказанных противопоставленных материалах, направленных на разработку решений так называемых обмоток в виде беличьего колеса. Исполнение обмотки в виде беличьего колеса не имеет преимущества - по крайней мере, если она изготовлена в виде существующей в настоящее время конструкции - при быстроходных применениях, в которых воздушный зазор конструируют на базе отличающих признаков по п. 1 для асинхронной электрической машины.

Поразительным раскрытием в настоящем изобретении является то, что при быстроходных применениях покрытие ротора, сделанное из электрически хорошо проводящего материала, должно быть изготовлено так, чтобы оно непрерывно покрывало всю площадь рабочей поверхности ротора, что по существу является характеристикой ротора.

Предпочитают, чтобы по меньшей мере на части периферического размера ротора покрытие имело радиальную толщину более 0,2 мм.

Заранее известно, что в статоре и роторе протекает одинаковая величина активной составляющей тока на площадь поперечного сечения. Электрический ток, протекающий в роторе, должен по существу идти по сильно проводящему покрытию, чтобы сделать по возможности меньше потери на нагрев током. Таким образом, площадь поперечного сечения сильно проводящего покрытия необходимо до некоторой степени максимизировать, чтобы покрытие имело как можно больший средний радиус, другими словами, чтобы покрытие было нанесено в максимальной степени на наружной периферии тела вала по существу с равномерным распределением.

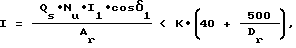

В соответствующем изобретению роторе отношение тока, создающего вращающий момент нагруженного ротора, к площади поперечного сечения покрытия по существу соответствует формуле:

где

J - плотность тока /А/мм2/;

QS - количество канавок статора;

Nu - количество проводников, проходящих в канавках статора;

I1 - среднеквадратичное значение прямой волны /А/ в токе статора;

δ1 - угол между током статора и прямой волной напряжения;

Ar - средняя площадь поперечного сечения покрытия ротора, сечение II-II, фиг. 1 /мм2/;

k - коэффициент нагрузки /А/мм2/, диапазон колебаний 1-2,5;

Dr - числовое значение диаметра ротора /мм/.

Коэффициент нагрузки ротора имеет временное среднее значение не более 1. Кроме того, коэффициент нагрузки ротора имеет мгновенное значение не более 2,5.

Что касается технологии изготовления, то покрытие предпочтительно и чаще всего наносят на верхнюю часть магнитопроводящего тела вала посредством использования технологии изготовления, основанной на быстром изменении количества движения, например посредством так называемого нанесения покрытия продувкой, способного обеспечить достаточно крепкое сцепление между телом вала и покрытием, в то же время обеспечивающего достаточную толщину покрытия. Раскрытие в изобретении заключается в том, что сцепление можно определить следующим образом:

δp > 50 МПа, предпочтительно более 100 МПа. (10)

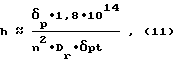

Таким образом, наибольшую возможную толщину h /мм/ электрически проводящего покрытия можно рассчитать по следующей формуле:

где

δp - сила сцепления /МПа/;

n - скорость вращения ротора электрической машины /обороты в минуту/;

Dr - наружный диаметр ротора /мм/;

δpt - плотность покрывающего материала /кг/м3/;

Требуется также, чтобы предел текучести (Re,δ0,2) материала тела вала ротора типично равнялся

Re > 400 МПа. (12)

С точки зрения технологии изготовления, материалы, соответствующие вышеприведенным критериям, способны обеспечить ротор, покрытие которого содержит твердый, сохраняющий форму слой на теле вала в виде слоя покрытия достаточной толщины. Кроме того, как хорошо известно в технике, сильно проводящие материалы, такие как медь, мягкие и имеют низкое сопротивление разрушению. При изготовлении соответствующего изобретению ротора, например, с использованием технологии изготовления, основанной на быстром изменении количества движения: такой механически мягкий и электрически проводящий материал покрытия, сам имеющий низкое сопротивление напряжению, может сцепляться и придавать жесткую форму наружной поверхности тела вала, чтобы обеспечить прочную и долговечную структуру ротора.

В соответствии с изобретением тело вала можно обеспечить нарезанием канавок, которые заполняют покрывающим материалом.

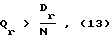

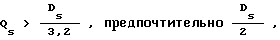

Количество канавок можно определить по следующей формуле:

где

Qr - количество канавок в роторе;

Dr - наружный диаметр ротора /мм/;

N - постоянная, лежащая в пределах от 1 до 3,2, предпочтительное значение от 1 до 2.

В качестве покрытия ротора может быть слой материала равномерной толщины, или он может включать смесь, состоящую из элемента слоя материала равномерной толщины и элементов материала покрытия, уложенных в канавки тела вала. Тип используемой конструкции покрытия зависит от нескольких факторов, объединенное действие которых должно оптимизироваться на этапе конструирования конкретной асинхронной электрической машины. Канавки в теле вала придают разрывность магнитной индукции в воздушном зазоре, добавляя потери дополнительно к потерям, создаваемым в статоре. Потери, создаваемые канавками, можно уменьшить посредством увеличения количества канавок. Потери на вихревые токи, создаваемые канавками, весьма малы благодаря использованию твердого покрытия по существу равномерной толщины, соответствующего положению, при котором величина Qr бесконечна. Сплошное или непрерывное покрытие приводит к увеличенному требованию тока намагничивания в обмотке статора, добавляя к потерям меди, создаваемым в пазах статора. Таким образом, одной из альтернатив является использование конструкции ротора, содержащей как сделанные в теле вала канавки и снабженные материалом покрытия, так и наложенное на них непрерывное покрытие.

Однако потери, рассчитанные для различных конструкций ротора, имеют очень маленькие различия, где важной особенностью является размер воздушного зазора и целостность используемого покрытия. Таким образом, окончательный выбор конструкции покрытия ротора в сильной степени зависит также от возможностей изготовления.

Зависимые пункты формулы изобретения, направленные на ротор, раскрывают несколько предпочтительных примеров осуществления ротора.

Кроме того, изобретение касается ротора, предназначенного для использования в вышеописанной асинхронной электрической машине. Более подробно статор определяется в преамбуле независимых пунктов формулы изобретения, направленных на статор.

Что касается известного уровня техники, касающейся главным образом традиционных электрических машин, то делается ссылка на источник: Vogt K. 1972 Elektrische Maschinen, Berechnung rotirender elektricher Maschinen. В соответствии с этим источником шаг по пазам в асинхронных электрических машинах обычно составляет 10-45 мм /самая маленькая цифра относится к малым машинам/, где результирующее количество пазов определяют по формуле

Нарезание пазов в статоре вызывает появление разрывностей магнитной индукции в воздушном статоре и увеличивает таким образом потери на вихревые токи. Отсюда поразительное открытие в настоящем изобретении состоит в том, что при быстроходных применениях, когда воздушный зазор делают на базе отличительных признаков по п. 1 формулы изобретения для асинхронного электрического двигателя, посредством увеличения количества пазов в статоре по сравнению с традиционными конструкциями в отношении конструкции электрической машины, можно уменьшить потери, создаваемые пазами, поскольку снижается действие пазов на разрывность магнитной индукции в воздушном зазоре.

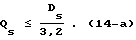

В соответствии с важной характеристикой статора в статоре необходимо иметь следующее количество пазов:

где

QS - количество пазов в статоре;

Ds - внутренний диаметр статора /мм/;

L - постоянная, лежащая в пределах от 2 до 3,2, предпочтительное значение L=2.

Кроме того, предпочитают, чтобы отношение количества канавок в роторе к количеству пазов в статоре удовлетворялось условию:

Qr≥QS. (15)

Переменный ток создает в проводнике, уложенном в пазу статора, так называемый добавочный ток, который увеличивает так называемое сопротивление переменному току и отсюда потери в статоре.

Увеличивающее действие добавочного тока на сопротивление переменному току пропорционально второй степени частоты и второй степени диаметра жилы, включенной в проводник. /Источник: Vogt K. 1972. Elektrische Maschinen, Berechnung rotierender elektrischer Maschinen/. Таким образом, другим поразительным открытием в настоящем изобретении является то, что при быстроходных применениях, где воздушный зазор делают на базе отличительных признаков, описанных в пункте 1 формулы изобретения в отношении асинхронной электрической машины, чтобы не было значительного увеличения действия добавочного тока, диаметр жилы должен быть уменьшен по сравнению с традиционными решениями.

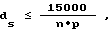

Кроме того, в соответствии с одной важной характеристикой соответствующего изобретению статора диаметр отдельных жил, предназначенных для использования в пазах, должен удовлетворять условию:

где

p - количество пар зажимов в машине;

n - скорость вращения ротора электрической машины /об/мин/;

ds - диаметр жилы /мм/.

Отсюда очевидно, что для получения вращения ротора машины, минимальное число фаз должно быть равно двум. По мере увеличения количества фаз разрывность магнитного потока в воздушном зазоре, создаваемого прохождением тока по пазам статора, начинает расширяться по поверхности, а создаваемые ею потери начинают уменьшаться.

Количество фаз быстроходной асинхронной электрической машины должно быть равно:

m≥2. (17)

В дальнейшем изобретение поясняется конкретным вариантом его выполнения со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 изображает вариант осуществления соответствующей изобретению асинхронной электрической машины;

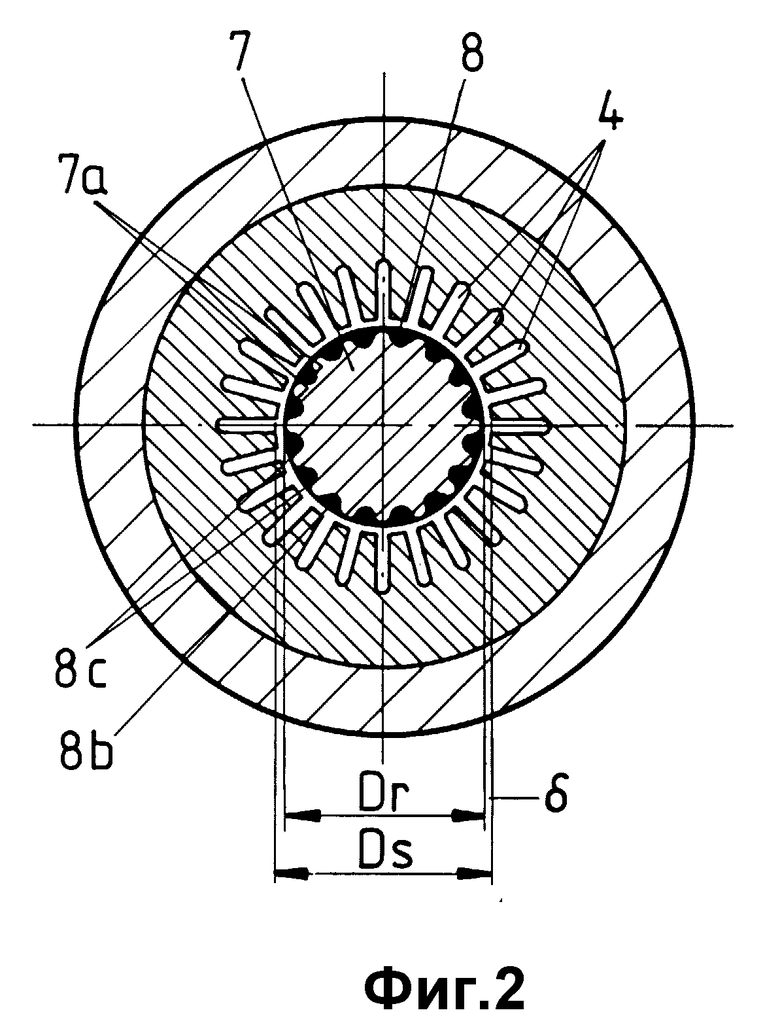

фиг. 2 изображает разрез по линии II-II машины, представленной на фиг. 1;

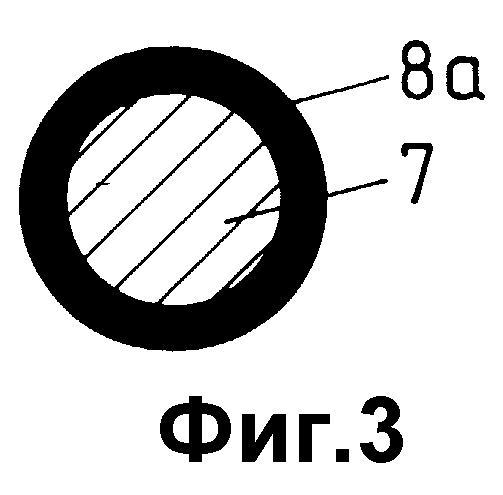

фиг. 3 - разрез по линии III-III на фиг. 1, ближайшей к структуре ротора;

фиг. 4 - другой вариант конструирования ротора в разрезе фиг. 1, аналогичном фиг. 2.

Ссылочным примером номера 1 на чертеже показано трубчатое тело, внутри которого размещен статор 2 с своей обмоткой 3. На внутренней поверхности статора 2 находятся пазы 4, которые конструируют, как описано в соответствии с формулой 14. С другой стороны, если говорить о диаметре жилы, то уложенную в пазы 4 обмотку конструируют в соответствии с вышеприведенной формулой 15.

В соответствии с одним примером осуществления изобретения обмотку статора 3 конструируют посредством использования так называемого высокочастотного многожильного обмоточного провода, в котором диаметр отдельной жилы проводника меньше 0,4 мм, предпочтительно меньше или равен 0,1 мм. Количество пазов в статоре предпочтительно должно делиться на четные величины количества пазов и в трехфазных асинхронных электрических машинах должно, соответственно, делиться на число 12. По крайней мере в некоторых применениях вследствие минимизирования потерь обмотку статора соединяют таким образом, чтобы она подходила для управления по меньшей мере двумя сфазированными между собой трехфазными инверторами /преобразователями частоты/ /на чертежах не показано/.

Статор 2 содержит внутренний канал 5, который снабжен ротором 6, вращающимся в продольном его направлении вокруг своей продольной оси P, и соединен цапфой с телом 1 /не показано/. Ротор С включает сочетание, состоящее из тела вала 7 и покрытия 8 на его наружной поверхности. Покрытие 8 приспосабливают так, чтобы оно простиралось в продольном направлении ротора 6 по меньшей мере на протяжении всей площади поверхности статора 2 и обмотки 3.

Тело вала 7 является по меньшей мере магнитопроводящим или даже электропроводящим. В показанном на чертеже примере воплощения упомянутое тело вала 7 представляет цельную конструкцию, но оно может быть также и полым. Предел текучести тела вала 7, материалом которого предпочтительно является соответствующая сталь, по крайней мере, в радиальном направлении составляет больше 400 МПа, особенно когда тело вала 7 представляет цельную структуру. В частности, в тех случаях, когда тело вала контактирует в виде полой конструкции, материал тела вала 7 должен представлять материал, имеющий более высокую прочность на разрыв, и в этом случае подходящий предел текучести, по крайней мере, в радиальном направлении равен, например, 800 МПа. Особенно при ссылке на фиг. 2, можно отметить, что тело вала 7 снабжено канавками по существу в продольном направлении ротора, где количество канавок 7а соответствует формуле 13. В частности, на фиг. 4 показан пример воплощения, в котором тело вала 7 имеет гладкую поверхность, то есть количество канавок, в принципе, бесконечно.

На роторе 6 имеется покрытие 8, которое делают из некоторого электрически высокопроводящего материала, такого как медь, особенно медь с укреплением формы. Назначение упомянутого покрытия 8 явно состоит в том, чтобы служить в качестве проводника для суммарного тока, проходящего через асинхронную электрическую машину, благодаря которой отношение тока /в амперах/, создающего крутящий момент ротора 6, к площади поперечного сечения покрытия 8 в соответствии с формулой 9 типично составляет менее 40 А/м2. Весьма предпочтительным методом нанесения упомянутого покрытия 8 на наружную поверхность тела вала 7 является так называемая техника покрытия продувкой.

Можно также использовать другие аналогичные методы, основанные на покрытии, при котором подлежащий нанесению материал сцепляется с подложкой, в частности, в данном случае с телом вала 7,например, с помощью сильного изменения количества движения, благодаря которому материал покрытия подвергается формоукреплению во время образования покрытия. Очевидно, что кроме меди в качестве материала покрытия 8 могут служить также другие электрически высокопроводящие материалы, типа алюминия или подходящих сплавов либо смесей. Покрытие 8 может быть толще, особенно на протяжении площади 8a покрытия 8, которая располагается на концах покрытия 8 с наружной стороны концов статора 2 в продольном направлении ротора и которая, как правило, в обычных решениях обеспечивает область короткого замыкания, так называемое коротко-замыкающее кольцо. Длина отрезка 8a может меняться в такой степени, в что в продольном направлении ротора 6 она может простираться в пределах или за пределами площади обмотки 3, но в большинстве случаев указанный отрезок 8a оканчивается по существу у конца обмотки 3. Ссылка в этом отношении делается, в частности, на фиг. 3. Особенно у статора 2 и обмотки 3 толщина покрытия 8 по существу равна по меньшей мере 0,2 мм в радиальном направлении ротора 6, предпочтительно 0,5-5,0 мм, даже до 1 - 10 мм. В частности, концевые отрезки 8a покрытия 8 могут представлять самую толстую часть покрытия в радиальном направлении. Фиг. 2 иллюстрирует структуру покрытия, которая в отличие от слоя материала одинаковой толщины, как показано на фиг. 4, состоит, например, из сочетания отрезка 8b слоя материала, имеющего одинаковую или изменяющуюся толщину, и отрезка 8c материала покрытия, нанесенного в канавки 7a тела ротора 7. Разумеется очевидно, что в большинстве случаев наружную поверхность упомянутого покрытия 8 механически обрабатывают после обеспечения сцепления покрытия вышеописанным способом с наружной поверхностью тела вала 7, которое механически обрабатывают так, чтобы создать углубление, соответствующее упомянутому покрытию 8 и включающее, например, канавки 7а, как показано на фиг. 2, другими словами, наружная поверхность покрытия 8 обработанного начисто ротора оказывается по существу заподлицо с поверхностью, лежащей с внешней стороны покрытия 8 тела вала 7.

Вышеупомянутый метод можно использовать для создания покрытия 8, способного выдерживать скорости вращения и окружные скорости, применяемые в быстроходных системах, окружные скорости которых, в частности, могут превышать 100 а/м/с, даже 200-500 метров в секунду и даже 100 м/с, а скорости вращения составлять 2•104 - 2•105 оборотов в минуту, даже 106 об/мин. В тех случаях, когда предполагается работать на особенно высоких окружных скоростях, для тела вала 7 необходимо использовать даже такие материалы, предел текучести которых более 1000 МПа.

В соответствии с базовой концепцией настоящего изобретения между поверхностью отверстия 5 в статоре 2 и наружной поверхностью покрытия 8 образуют воздушный зазор, величину которого определяют по формуле 6, то есть в соответствии с конструкцией фиг. 2 воздушный зазор будет равен (Ds - Dr)/2.

Покрытие 8 может включать, по меньшей мере частично, зоны или участки, в которых толщина покрытия в радиальном направлении не меняется более отношения 1: 10, предпочтительно 1:4-6. Кроме того, покрытие может иметь изменяющую конфигурацию поверхности, включающую, например, участки или зоны с углублениями и выступами. Толщина покрытия 8 в радиальном направлении, по меньшей мере, на некоторой площади покрытия составляет более 0,5%, предпочтительно 0,7%, даже более 1%, но не более 20% /для роторов с малыми диаметрами/ наружного диаметра ротора.

Для дополнительного иллюстрирования выгод от изобретения был проведен следующий ряд испытаний и все испытательные конструкции были нацелены на обеспечение асинхронных электрических машин, удовлетворяющих критериям высокого качества с точки зрения электротехники.

Испытательная машина А

Эта испытательная машина была сконструирована на базе знания известного уровня техники путем применения, особенно в отношении ротора, конструкции так называемого беличьего колеса, изготовленного из медного материала /смотрите, например, GB-1,427,818/ со следующими основными размерами. Длина статора во всех испытательных машинах была равна 140 мм.

h=1,5•105 об/мин;

Dr = 70 мм;

δ = 70 мм/ δ ≅ 0,2 + Dr/1000 = 0,3 /формула 8а/;

Qs=24 /Dr/3,2 /формула 13/;

Qr=26.

В испытательной машине максимальная глубина канавок в теле вала была равна 2 мм.

Испытательная машина Б /четыре варианта/

h=1,5 • 105 об/мин;

Dr=70 мм;

δ = 3 мм/формула 6/;

Qs1=24 или Qs2 = 36 /формула 14/;

Qr1= 26 или Qr2 = 40 /формула 15/.

Толщина покрытия была равно 1-2 мм, другими словами, максимальная глубина канавок ротора составляет примерно 1 мм. /Таким образом, ротор был таким, как показано на фиг. 2/.

Испытательная машина В

n=1,5 •105об/мин;

Dr=70 мм;

δ1 = 2 мм, δ2 = 3 мм или δ3 = 4 мм /формула 6/;

Qs1 = 24 или Qs2 = 36 /формула 14/;

Qr = ∞.

Ротор был таким, как показано на фиг. 4, а толщина покрытия состояла примерно 1 мм.

Ниже приведены результаты испытаний в виде таблицы, показывающей электрические потери относительно выходной мощности на валу в каждой отдельной исполнительной машине.

Важной особенностью полученных результатов испытаний является то, что при обеспечении асинхронной электрической машины воздушным зазором и изготовлении ротора в соответствии с базовой концепцией изобретения электрические потери снижаются в лучшем случае более чем на 15% по сравнению с асинхронной электрической машиной, изготовленной по традиционной технологии и работающей в диапазоне высоких оборотов вала машины. Воздушный зазор имеет критическое значение, но на потери оказывает влияние также конструкция ротора, а также количество пазов в статоре и роторе. Серия испытаний обеспечила сведущее лицо необходимой исходной информацией в области работы такой конструкции, по крайней мере, в отношении экспериментально выполненной оптимизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двигатель сепаратора совмещенной конструкции | 2021 |

|

RU2776987C1 |

| СИСТЕМА ПРОТИВОВЕСА ПОДЪЕМНИКА, ПОДВЕШЕННОГО ЗА ТРОС, ПЕРЕДВИГАЮЩЕГОСЯ ВДОЛЬ НАПРАВЛЯЮЩИХ РЕЛЬСОВ, И ДВИГАТЕЛЯ ПОДЪЕМНИКА, ПОМЕЩЕННОГО ВО ВНУТРЬ ПРОТИВОВЕСА | 1994 |

|

RU2138437C1 |

| ЭЛЕКТРОННЫЙ КОММУТАТОР ДЛЯ БЫСТРОГО АВТОМАТИЧЕСКОГО РЕАГИРОВАНИЯ НА ПЕРЕГРУЗКИ ПО ТОКУ | 1998 |

|

RU2206138C2 |

| АКСИАЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ ДВИГАТЕЛЬ-НАСОС | 2007 |

|

RU2343318C1 |

| МАЛОГАБАРИТНАЯ ЭЛЕКТРИЧЕСКАЯ ШЛИФОВАЛЬНАЯ МАШИНА | 2008 |

|

RU2484938C2 |

| УСТРОЙСТВО РАВНОМЕРНОГО РАСПРЕДЕЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ НАГРУЗКИ ПО N-ФАЗНОЙ СЕТИ РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 1997 |

|

RU2200364C2 |

| МАШИНА НА ПОСТОЯННЫХ МАГНИТАХ СО СКОЛЬЖЕНИЕМ | 2011 |

|

RU2553655C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРЕМЕЩАЮЩЕГОСЯ МАГНИТНОГО ПОЛЯ (ВАРИАНТЫ) | 2005 |

|

RU2314625C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1992 |

|

RU2050665C1 |

| Неявнополюсный и явнополюсный массивные роторы электрической машины со слоем шихтованного градиентного материала | 2020 |

|

RU2759181C1 |

Изобретение относится к электротехнике и касается особенностей выполнения асинхронных электрических машин, содержащих электрически проводящий ротор, выполненный с возможностью вращения относительно статора. Сущность изобретения состоит в том, что воздушный зазор (δ) между ротором и статором определяется в соответствии с формулой δ = (Ds-Dr)/2 > A+Dr/B+U/c, где Dr - наружный диаметр ротора (мм); Ds - внутренний диаметр статора (мм); U - окружная скорость (м/с); δ - величина воздушного зазора (мм); А - постоянная, величина которой ≥ 0,3, предпочтительно 0,7 - 1,5, подходяще 1; В - постоянная, величина которой ≤ 150, предпочтительно 50 - 100, подходяще 70; С - постоянная, величина которой ≤ 1200, предпочтительно 300 - 600, подходяще 400, измеряется в м/с на миллиметр. При этом окружная скорость U ротора превышает 100 м/с. Изобретение направлено на снижение потерь на нагрев токами и на намагничивание, а также на гистерезис и вихревые токи. 26 з.п.ф-лы, 4 ил.

где Dr - наружный диаметр ротора, мм;

Ds - внутренний диаметр статора, мм;

U - окружная скорость, м/с;

δ - величина воздушного зазора, мм;

А - постоянная, величина которой ≥ 0,3, предпочтительно 0,7 - 1,5, подходяще 1;

B - постоянная, величина которой ≤ 150, предпочтительно 50 - 100, подходяще 70;

С - постоянная, величина которой ≤ 1200, предпочтительно 300 - 600, подходяще 400, измеряется в м/с на миллиметр,

и что окружная скорость ротора (6) превышает 100 м/с.

где δp - сила сцепления (МПа);

n - скорость вращения ротора электрической машины, об/мин;

Dr - наружный диаметр ротора, мм;

δpt - плотность покрытия, кг/м3,

и где покрытие (8) на протяжении по меньшей мере некоторого участка площади рабочей поверхности ротора (6) имеет радиальную толщину свыше 0,2 мм, предпочтительно 0,5 - 5 мм, даже вплоть до 1 - 10 мм.

где Qr - количество канавок;

Dr - наружный диаметр ротора, мм.

Qr ≥ Qs,

где Qr - количество канавок в роторе;

Qs - количество пазов в статоре.

где I - плотность тока, А/мм2;

Qs - количество пазов в статоре;

Nu - количество проводников, проходящих в пазу статора;

I1 - среднеквадратичное значение прямой волны (А) тока статора;

δ1 - угол между током статора и прямой волной напряжения;

Ar - средняя площадь поперечного сечения покрытия ротора, мм2;

К - коэффициент нагрузки, А/мм2, (диапазон изменений 1,0 - 2,5);

Dr - числовое значение диаметра ротора, мм.

где Qs - число пазов в статоре;

Ds - внутренний диаметр статора, мм.

где ds - диаметр жилы, мм;

p - количество пар зажимов в машине;

n - скорость вращения ротора электрической машины, об/мин.

| DE 3641142 A1, 16.06.88 | |||

| Асинхронная электрическая машина | 1988 |

|

SU1636946A1 |

| Закрытая обдуваемая электрическая машина | 1990 |

|

SU1725328A1 |

| Электрическая машина с короткозамкнутым ротором | 1990 |

|

SU1826108A1 |

| ЗУБНАЯ ЩЕТКА СО ЩЕТИНКАМИ ИГОЛЬЧАТОЙ ФОРМЫ, УСОВЕРШЕНСТВОВАННАЯ В ОТНОШЕНИИ СИЛЫ КОНТАКТА С ЗУБАМИ И ДЕСНАМИ И ЭФФЕКТИВНОСТИ ЧИСТКИ ЗУБОВ, А ТАКЖЕ СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2502455C2 |

Авторы

Даты

1999-01-10—Публикация

1993-07-06—Подача