Изобретение относится к противовесу подъемника с подвешенным тросом, передвигающему по направляющим, и грузоподъемному механизму с приводным электродвигателем, расположенному в противовесе, причем упомянутый двигатель включает грузоподъемный шкив, шарикоподшипник, опорный элемент для шарикоподшипника, вал, статор вместе с обмоткой и вращающийся ротор.

Обычно грузоподъемные механизмы состоят из электроподъемника, который через зубчатую передачу приводит в движение грузоподъемные шкивы, вокруг которых проходят грузоподъемные тросы подъемника. Грузоподъемный электродвигатель, зубчатая передача подъемника и грузоподъемные шкивы обычно находятся в машинном отделении над валом подъемника. Они могут быть расположены также за пределами и под валом подъемника. Еще одним вариантом решения является расположение грузоподъемного механизма в противовесе подъемника. Известным еще решением является использование линейного электродвигателя в качестве грузоподъемной машины грузоподъемника и размещение его в противовесе.

Обычно грузоподъемные двигатели, т.е. электродвигатели постоянного тока или асинхронные электродвигатели с коротко- замкнутыми роторами обладают преимуществом в том, что они просты по конструкции и что их характеристики и сопутствующая технология совершенствовались в течение нескольких десятилетий и достигли уровня высокой надежности. К тому же они имеют преимущество в отношении стоимости.

Имеется некоторая система с традиционными грузоподъемными механизмами, помещенными в противовес, например, в американском патенте N 3101130. Недостатком, связанным с размещением грузоподъемного мотора в данном случае, является то, что требуется грузоподъемный вал большого сечения.

Использование линейного электродвигателя в качестве грузоподъемного двигателя грузоподъемника само по себе создает проблемы, поскольку либо первая часть, либо вторая часть двигателя должна иметь как можно более длинный вал. Следовательно, линейные электродвигатели являются дорогим удовольствием в качестве грузоподъемных двигателей. Линейный двигатель для грузоподъемника, помещенный в противовес, приводится в американском патенте N 5062501. Однако линейный двигатель, размещенный в противовесе, обладает определенными преимуществами, например, в том, что не требуется машинного отделения и что электродвигателю требуется относительно небольшой в поперечном сечении противовес.

Электродвигателем грузоподъемника может быть также электродвигатель с внешним ротором с грузоподъемным шкивом, напрямую соединенным с ротором. Подобная конструкция описывается в американском патенте N 4771197. Электродвигатель не имеет зубчатой передачи. Неудобством данной конструкции является то, чтобы получить вращающий момент значительной величины, длина и диаметр электродвигателя должны быть увеличены.

В конструкции, описанной в американском патенте 4771197, длина мотора к тому же удлиняется за счет тормоза, который располагается со стороны тросовых желобков. Помимо этого, блоки, подвешенные к валу мотора, увеличивают также длину двигателя еще больше.

Еще одним из ранее известных грузоподъемным механизмом является грузоподъемник, в котором ротор располагается внутри статора, а грузоподъемный шкив прикреплен к диску, расположенному с краю вала, образуя чашеподобную конструкцию вокруг статора. Такое решение представлено на рис.4 в публикации американского патента N 5018603. На рис.8 в этой же публикации изображается грузоподъемный мотор, в котором воздушный зазор ориентирован в перпендикулярном направлении к валу двигателя.

Подобный мотор называется дисковым двигателем или двигателем с дисковым ротором. Эти электродвигатели не имеют зубчатой передачи, что означает, что двигатель должен иметь небольшую ходовую скорость и более высокий вращающий момент, чем электродвигатель со встроенным редуктором.

Необходимый более высокий вращающий момент снова требует увеличение диаметра двигателя, что опять приводит к расширению пространства в машинном отделении грузоподъемника. Требование к увеличению места естественно приводит к увеличению габаритов строения, что является дорогим удовольствием.

Наиболее близким аналогом является система, описанная в указанном выше американском патенте 3101130.

Задачей настоящего изобретения является создание нового конструктивного решения для размещения вращающегося электродвигателя в противовесе грузоподъемника, предназначенного для ограничения отмеченных выше недостатков грузоподъемных двигателей, сконструированных согласно ранее известной технологии, в частности уменьшения сечения грузоподъемного вала и противовеса в целом.

Решение этой задачи достигается тем, что в системе противовеса подъемника, подвешенного за трос и имеющего возможность перемещения вдоль направляющих рельсов и электродвигатель подъемника, размещенный по меньшей мере, частично внутри противовеса, причем указанный двигатель включает в себя вал, грузоподъемный шкив, подшипник, закрепленный на валу, статор с обмотками, ротор, опирающийся на подшипник, и элемент, поддерживающий статор электродвигателя подъемника, упомянутый элемент выполнен в виде боковой пластины, образующей раму противовеса. При этом диаметр статора (2 Rs) может быть больше, чем диаметр (2 Rv) грузоподъемного шкива.

Статор может иметь форму кругового сектора со сторонами, между которыми пропущены тросы. Статор, имеющий форму кругового сектора, может быть разделен на отдельные, более меньшие сектора. Вал двигателя может быть размещен в основном по центровой линии между направляющими противовеса при выполнении электродвигателя по меньшей мере, с одним воздушным зазором.

Ротор двигателя может быть выполнен дискообразным, опирающимся на подшипник, причем двигатель может иметь между ротором с роторной обмоткой и статором со статорной обмоткой воздушный зазор, который по существу перпендикулярен валу двигателя, при этом к ротору в области между роторной обмоткой и валом прикреплен, по крайней мере, один грузоподъемный шкив.

Ротор с закрепленным на нем грузоподъемным шкивом соединен с боковой пластиной через подшипник и вал.

Статор может быть прикреплен к боковой пластине фиксированно.

Противовес может быть снабжен двумя отводящими блоками, между которыми проходит трос и посредством которого угол контакта троса вокруг грузоподъемного шкива выбирается с нужным значением, причем отводящие блоки устанавливаются на противовесе таким образом, что средняя линия, проведенная между тросами в разные направления, находилась в средней части расстояния между направляющими рельсами подъемника и была расположена по существу в плоскости, проходящей через центральные линии направляющих рельсов.

Для направления вдоль направляющих противовес может иметь, по крайней мере, одну направляющую, прикрепленную к боковой пластине, образующей раму противовеса.

Противовес может иметь по крайней мере один предохранительный механизм для приостановки движения противовеса вдоль направляющих.

Среди преимуществ настоящего изобретения можно найти следующее.

Размещение грузоподъемного электродвигателя в противовесе, которое предлагается настоящим изобретением, позволяет использовать электродвигатель еще большего размера без добавления каких-либо неудобств.

Еще одним преимуществом является то, что двигатель может быть сконструирован для работы на малых оборотах вращения, тем самым сохраняя его бесшумную работу.

Данная конструкция электродвигателя допускает изменение грузоподъемного шкива, используя одновременно ротор с тем же диаметром. Это преимущество позволяет достичь аналогичного результата, что и в случае использования зубчатой передачи с соответствующим передаточным коэффициентом.

Конструкция двигателя имеет преимущество в отношении охлаждения из-за того, что верхняя часть ротора может быть открытой и, поскольку двигатель находится в противовесе, более холодный воздух проходит к ней, так как противовес движется вверх и вниз.

По сравнению с линейным электродвигателем мотор настоящего изобретения гарантирует преимущество в том, что он позволяет отказаться от постройки машинного отделения грузоподъемника и что ротор или статор простирается по всей длине вала грузоподъемника.

Настоящее изобретение к тому же решает задачи размещения, связанные с увеличением диаметра электродвигателя и которые ограничивают использование двигателя по данным американского патента N 4771197. Аналогично длина двигателя, т. е. толщина противовеса, намного меньше в комбинации электродвигателя и противовеса настоящего изобретения, чем длина двигателя из американского патента N 4771197.

Еще одним преимуществом является то, что настоящее изобретение позволяет сэкономить на материале для противовеса из-за учета веса электродвигателя.

Сочетание электродвигателя и противовеса в настоящем изобретении обеспечивает очень небольшую габаритную толщину (в направлении оси вращения электродвигателя), поэтому площадь поперечного сечения сочетания двигателя в противовесе настоящего изобретения в поперечном сечении вала грузоподъемника также мала и поэтому электродвигатель в противовесе может быть легко приспособлен на месте, обычно зарезервированном для противовеса.

Согласно настоящему изобретению местоположение электродвигателя в противовесе симметрично относительно направляющих рельсов грузоподъемника. Это местоположение является выгодным в смысле необходимой протяженности направляющих.

Таким электродвигателем может быть реактивный, синхронный, асинхронный электродвигатель или двигатель постоянного тока.

Далее настоящее изобретение раскрывается в подробностях с помощью примера реализации, дополненного рисунками.

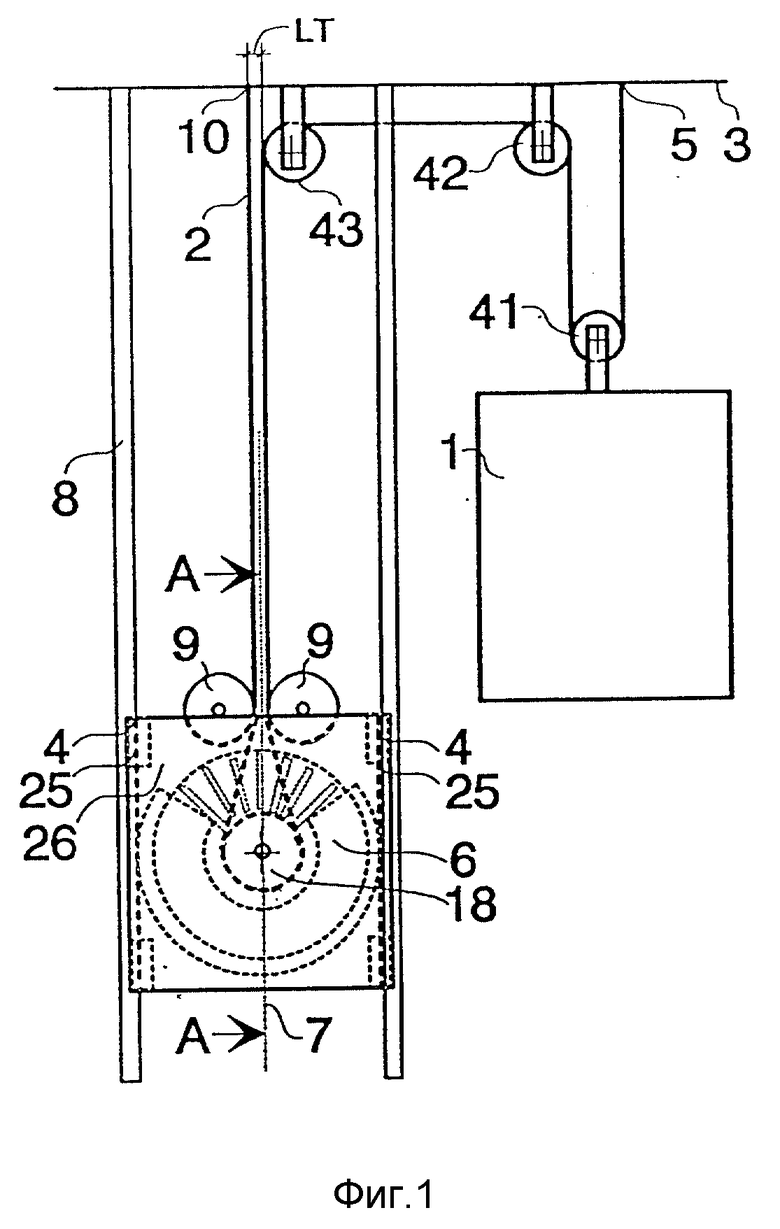

Фиг. 1 представляет собой диаграммную иллюстрацию грузоподъемного электродвигателя согласно требованиям настоящего изобретения, помещенного в противовес и соединенного с тележкой подъемника через тросы.

Фиг.2 изображает грузоподъемный электродвигатель, который показан по направлению вала.

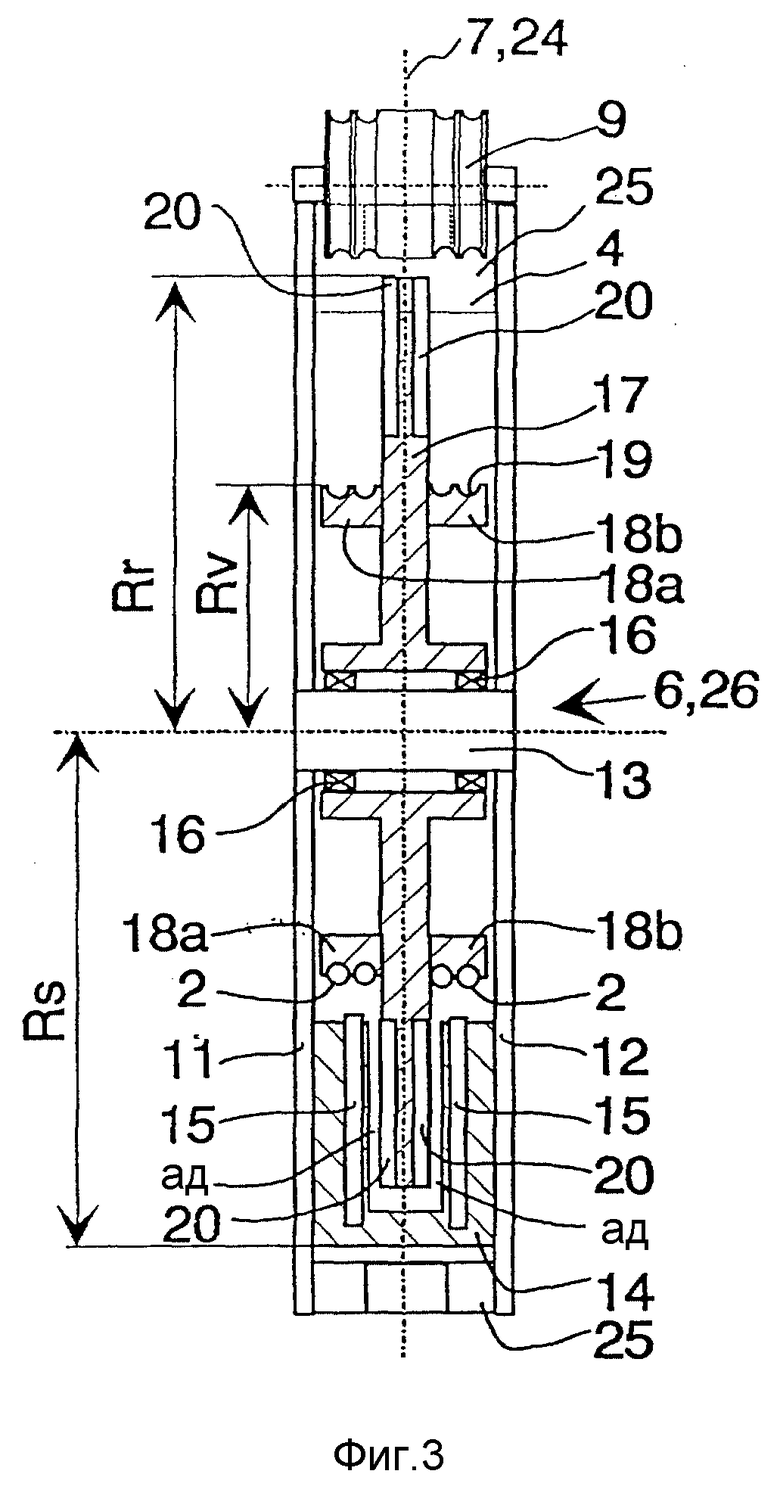

Фиг.3 - поперечное сечение грузоподъемного электродвигателя, помещенного в противовес, который показан с одной стороны направляющих рельс.

На фиг.1 грузоподъемная тележка 1, подвешенная на тросах 2, перемещается в основном в вертикальном направлении. Один конец каждого троса закреплен в точке 5, расположенной в верхней части шахты, от которого тросы проходят поверх отводящего шкива 41, расположенного на тележке 1, грузоподъемника, и отводящих шкивов 42 и 43, расположенных в верхней части 3 шахты к грузоподъемному шкиву 18 грузоподъемного электродвигателя 6, помещенного в противовесе 26, и далее к верхней части шахты, где другой конец троса закреплен в точке 10. Противовес 26 и грузоподъемный электродвигатель 6 объединяются в один узел.

Электродвигатель размещается по существу внутри противовеса, и узел из противовеса и электродвигателя перемещается вертикально между направляющими рельсами 8, которые принимают усилия, создаваемые моментами вращения двигателя. "Внутри противовеса" в данном контексте означает, что основные части двигателя размещаются внутри пространства, угловыми точками которого являются направляющие противовеса 25. У противовеса 26 имеются предохранительные механизмы 4, которые блокируют продвижение противовеса по направляющим рельсам 8, срабатываемые при ускорении перемещения противовеса или в ответ на отдельное управление.

Место LT, необходимое для наматывания троса в горизонтальном направлении на валу, выбирается отводящими шкивами 9, расположенными в противовесе, точкой 10 крепления троса и положением отводящего шкива 43 в верхней части 3 шахты. Удобным расположением отводящих шкивов 9 относительно грузоподъемного шкива 18 устанавливается угол охвата А1 тросов вокруг грузоподъемного шкива с нужным значением.

В дополнение к этому отводящие шкивы 9 направляют ряды тросов в противоположные стороны так, что они отклоняются на равные расстояния от направляющих рельсов 8. Центровая линия между отводящими шкивами 9 и центровая линия вала мотора совпадают по существу с одной и той же прямой линией 7, которая также является линией центров между направляющими рельсами. Направляющие грузоподъемника и оборудование энергоснабжения не изображены на фиг.1, потому что они находятся за пределами области настоящего изобретения.

Сочетание электродвигателя с противовесом может быть реализовано в очень плоской конструкции. Ширина противовеса может быть обычной, т.е. чуть-чуть уже, чем ширина тележки грузоподъемника. Для грузоподъемника, спроектированного для нагрузок почти до 800 кг, диаметр ротора электродвигателя согласно требованиям настоящего изобретения равен почти 800 мм, габаритная толщина противовеса может быть меньше, чем 160 мм.

Таким образом противовес в настоящем изобретении можно легко разместить в пространстве, обычно зарезервированном для противовеса. Большой диаметр электродвигателя дает преимущество в том, что зубчатая передача совсем не требуется. Размещение электродвигателя в противовесе, которое предусмотрено настоящим изобретением, позволяет использовать электродвигатель с самым большим диаметром вала, исключая любые неудобства.

На фиг.2 изображается только электродвигатель, который изображен со стороны его вала. Электродвигатель 6 имеет дискообразный ротор 17, закрепленный на валу 13 с помощью подшипника. Электродвигатель, приведенный в примере реализации на фиг.1, является асинхронным электродвигателем с короткозамкнутым ротором и роторными обмотками 20.

Когда используется реактивный, асинхронный электродвигатель или электродвигатель постоянного тока, то конструкция ротора естественно отличается соответственно.

Грузоподъемный шкив состоит из двух частей, которые располагаются с противоположных сторон роторного диска между роторными обмотками 20 и валом 13. Статор 14 имеет форму круглого сектора. Статорный сектор может быть разделен на отдельные более меньшие сектора. Обмоточные пазы статора ориентированы приблизительно в направлении радиуса кругового сектора.

Тросы 2а и 2b поднимаются от грузоподъемного шкива через промежуток 27 между торцами 9 сектороподобного ротора, обходя ротор 17 сбоку и проходя далее между отводящими шкивами 9 вверх к валу грузоподъемника. Отводящие шкивы 9 увеличивают силу трения между тросом 2 и грузоподъемным шкивом 13 за счет увеличения угла контакта А1 троса вокруг грузоподъемного шкива, который обладает другим преимуществом настоящего изобретения. Электродвигатель закрепляется в противовесе 26 статором 14, а вал 13 закрепляется либо на статоре 14, либо на противовесе.

На фиг.3 воспроизводится сечение А-А противовеса 26, а электродвигатель - в боковой проекции. Электродвигатель и противовес образуют единую конструкцию. Электродвигатель помещается фактически внутри противовеса. Электродвигатель закрепляется статором 14, а вал 13 - к боковым пластинам 11 и 12. Таким образом боковые пластины 11 и 12 противовеса также образуют торцевые экраны двигателя и используются как детали рамы, передающие нагрузку электродвигателя и противовеса.

Направляющие 25 укрепляются между боковыми пластинами 11 и 12, и они также используются как дополнительные элементы жесткости противовеса. К тому же противовес оборудован предохранительными механизмами.

Ротор 17 опирается на подшипник 16, закрепленный на валу 13. Ротором является дискообразный остов и размещается по существу в серединной части вала 13 в осевом направлении. Грузоподъемный шкив 18 состоит из двух кольцеобразных половинок 18а и 18b, имеющих одинаковый диаметр и расположенных на роторе с противоположных сторон в осевом направлении между обмотками 20 и валом электродвигателя.

Аналогичное число тросов 2 размещается на каждой половине грузоподъемного шкива. Так как отводящие шкивы 9 находятся на одинаковых расстояниях от направляющих 8, конструкции электродвигателя и противовеса симметричны и в отношении центровой линии 7 между направляющими, и плоскости 24, ограниченной центровыми линиями направляющих. Эта особенность является еще одним преимуществом настоящего изобретения.

Диаметр 2 Rv грузоподъемного шкива меньше чем диаметр 2 Rs статора или диаметр 2 Rr ротора. Диаметр 2 Rv грузоподъемного шкива, прикрепленного к ротору 17, может быть изменен при том же диаметре ротора 2 Rr, обеспечивая аналогичный результат, что и при использовании зубчатой передачи, что является еще одним преимуществом настоящего изобретения.

Грузоподъемный шкив прикрепляется к ротору 17 с помощью фиксирующих элементов 35, известных самих по себе, например винтов. Естественно две половинки 13а и 18b грузоподъемного шкива могут быть объединены с ротором в единое целое.

Каждый из четырех тросов 2 почти полностью намотан вокруг грузоподъемного шкива. Угол контакта А1 между тросом и грузоподъемным шкивом определяется расстоянием отводящих шкивов от грузоподъемного шкива и от направляющих. Ради удобства тросы 2 представлены только их поперечными сечениями, проведенными через самый нижний край грузоподъемного шкива.

Статор 14 с его обмотками 15 образует U-подобный сектор или сектор, разделенный на части, расположенные поверх круговой части ротора, с открытой стороной напротив отводящих шкивов. Суммарная величина угла сектора составляет 240-300o в зависимости от положения отводящих шкивов, расположенных над электродвигателем. Ротор 17 и статор 14 разделены двумя воздушными зазорами ag, фактически перпендикулярными к валу электродвигателя 13.

Если необходимо, то в электродвигателе также имеется тормоз, который размещается, к примеру, внутри грузоподъемного шкива между ротором 17 и боковыми пластинами 11 и 12 или с внешнего края ротора, увеличивая его окружность.

Очевидно, что опытному специалисту в данной области техники известны другие примеры реализации настоящего изобретения, но они не изменяют сущности пунктов формулы изобретения, приведенных ниже. Таким образом, для опытного специалиста очевидно, что основным для настоящего изобретения является то, что либо противовес рассматривается как единое целое вместе с электродвигателем подъемника, либо электродвигатель подъемника с противовесом, поскольку результат тот же и лишь обозначения должны быть изменены.

Для настоящего изобретения безразлично, что, к примеру, боковые пластины противовеса обозначаются как детали двигателя или как детали противовеса. Аналогично называя двигатель подъемника, размещенного в противовесе, грузоподъемными механизмами, получаем то же самое с точки зрения настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПРОТИВОВЕСА | 1994 |

|

RU2071931C1 |

| ПОДЪЕМНОЕ ОБОРУДОВАНИЕ | 1995 |

|

RU2139829C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ПРИВОДА ПОДЪЕМНИКА К ЗДАНИЮ | 1994 |

|

RU2150423C1 |

| ПРИВОД ПОДЪЕМНИКА | 1994 |

|

RU2139830C1 |

| ЛИФТ С КАНАТОВЕДУЩИМ ШКИВОМ С НИЖНИМ РАСПОЛОЖЕНИЕМ ПРИВОДНОЙ МАШИНЫ | 1994 |

|

RU2130891C1 |

| ЛИФТ С КАНАТОВЕДУЩИМ ШКИВОМ | 1994 |

|

RU2205785C2 |

| ДЕМПФЕРНАЯ ОБМОТКА ЛИФТОВОГО ЭЛЕКТРОДВИГАТЕЛЯ | 1996 |

|

RU2179361C2 |

| БЕЗРЕДУКТОРНАЯ ПРИВОДНАЯ МАШИНА ДЛЯ ПОДЪЕМНИКОВ | 1991 |

|

RU2041158C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОНТАЖА ЛИФТА | 1998 |

|

RU2196096C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ТРОСА ЛИФТА | 1995 |

|

RU2143994C1 |

Изобретение используется в качестве привода подъемника. Система содержит электродвигатель подъемника, оборудованный грузоподъемным шкивом. Этот электродвигатель помещается в противовес подъемника, подвешенный на тросах. Секторообразный статор электродвигателя имеет диаметр (2 х Rs), который больше диаметра (2 х Rs) грузоподъемного шкива. Тросы подъемника проходят через открытую часть или части статора. Такая конструкция допускает использование грузоподъемных шкивов различных диаметров с роторами такого же диаметра. Длина электродвигателя остается небольшой и он в противовесе может быть размещен в пространстве, обычно зарезервированном для противовеса в шахте подъемника. Вал электродвигателя помещается в противовес по существу на средней линии между направляющими, и такое же число тросов располагается с двух сторон ротора. Изобретение позволяет уменьшить габариты конструкции. 11 з.п. ф-лы, 3 ил.

| US 3101130 A, 20.08.63 | |||

| US 4960186 A, 02.10.90 | |||

| US 50186031, 28.05.91 | |||

| Лифтовая установка | 1978 |

|

SU745848A1 |

Авторы

Даты

1999-09-27—Публикация

1994-06-27—Подача