Изобретение относится к области пиролиза древесины и других видов низкосортного твердого кускового топлива, содержащих летучие вещества, для производства топливных углей.

Известна установка для производства древесного угля, представляющая собой углевыжигательную печь, включающую три печные камеры одинаковой конструкции. В камере установлен контейнер, который является сборным из десяти металлических емкостей, наполняемых древесиной.

Система газоходов включает канал для подвода газов от топки, пространство между емкостями и камерой и канал для вывода газов из камеры [1].

Недостатком известной установки являются:

- получение неравномерно прокаленного угля из-за значительного удаления центральной части емкости от потока топочных газов, что является причиной неравномерного теплового воздействия на древесину;

- большой расход на обогрев емкостей и создание необходимого режима для сушки и термического разложения древесины;

- загрязнение окружающей среды, так как парогазы, выделяемые при пиролизе древесины, вместе с дымовыми газами от топки выбрасываются в атмосферу.

Эти недостатки в той или иной степени устранены в конструкции установки для производства древесного угля, которая по технической сущности и достигаемому результату наиболее близка к заявляемому изобретению. Эта установка включает печную камеру с топочным устройством, над которым установлена реторта с отверстиями для выхода парогазов, выполненными в нижней части реторты, и с приспособлением для циркуляции дымовых газов от сжигания топлива, размещенным внутри реторты по вертикальной ее оси. Установка может быть снабжена дополнительными печными камерами, снабженными трубопроводами для отвода дымовых газов, соединяющими камеры последовательно, при этом печные камеры будут размещены с образованием блоков. В случае блочной компоновки одна из установок блока будет предназначаться для пиролиза, а остальные - для сушки древесины отходящими газами из камеры пиролиза. Затраты топлива будут необходимы лишь в начальный момент времени при разогреве камеры пиролиза. При установившемся режиме - с момента начала активного пиролиза, сопровождающегося бурным выделением парогазов, дополнительного расхода топлива не потребуется, так как для поддержания процесса будет достаточно тепла от сжигания выделяемых парогазов [2].

Недостатками известной установки при блочной ее конструкции являются:

- загрязнение окружающей среды пиролизными газами, выбрасываемыми в атмосферу из камеры сушки, куда поступает до 70% неокисленных парогазов из камеры пиролиза;

- недостаточно высокая температура, создаваемая в камере сушки горячими газами из камеры пиролиза, что приводит к недостаточно высокой удельной производительности из-за длительности оборота установки;

- ограниченной получение древесных углей различного качества из-за отсутствия регулировки обогрева реторт.

Задачей изобретения является создание новой конструкции пиролиза для производства топливных углей, обладающей экологической чистотой процесса высокой удельной производительностью, а также позволяющей выпускать угли различного качества, определяемого их плотностью и содержанием углерода.

Поставленная задача решается при создании пиролизера для производства топливных углей, включающего две печные камеры для приведения процессов сушки и пиролиза исходной массы, камеры размещены с образованием блока и имеют топочные устройства, над которыми расположены две реторты с отверстиями для выхода парогазов в их нижних частях, камеры имеют приспособления для циркуляции дымо- и парогазов, размещенные внутри камер по их вертикалям, а вход топочного устройства каждой камеры соединен каналом с выходом топочного устройства другой камеры, согласно изобретению выходы топочных устройств печных камер соединены каналом, смежным с каналом соединения входа топочного устройства каждой камеры с выходом топочного устройства другой камеры и оборудованным в средней части сборным каналом, имеющим выход в дымовую трубу, в общей стенке каналов в районах выходов топочных устройств печных камер выполнены окна, каждое из которых и канал соединения входа топочного устройства каждой камеры с выходом топочного устройства другой камеры снабжены общим перекидным шибером, а в канале соединения выходов топочных устройств печных камер на участках между сборным каналом и окнами в общей стенке каналов, а также на концах канала соединения входа топочного устройства каждой камеры с выходом топочного устройства другой камеры выполнены шиберные задвижки.

Кроме этого, перекидные шибера могут быть снабжены отверстиями для подачи воздуха.

В таком пиролизере соединение топочных устройств печных камер каналом, смежным с каналом соединения входа топочного устройства каждой камеры с выходом топочного устройства другой камеры и оборудованным в средней части сборным каналом, имеющим выход в дымовую трубу, предполагает более полное дожигание выходных пиролизных газов в сборном канале при температуре, достигающей 1500oC за счет поступления в него газов из топочного устройства камеры, в которой в данный момент происходит пиролиз. При этом в окружающую среду выбрасываются через дымовую трубу более очищенные газы.

Выполнение в общей стенке каналов в районах выходов топочных устройств печных камер окон, каждое из которых и канал соединения входа топочного устройства каждой камеры с выходом топочного устройства другой камеры снабжены общим перекидным шибером, а также выполнение шиберных задвижек в канале соединения выходов топочных устройств печных камер на участках между сборным каналом и окнами в общей стенке каналов, а также на концах канала соединения входа топочного устройства каждой камеры с выходом топочного устройства другой камеры предотвращает возможность автоматического управления шиберами по заданной программе выдержки температурного режима в обеих печах, при этом появляется возможность получения углей различного назначения.

Регулировкой работы шиберов достигается непосредственное начало пиролиза в одной из печных камер сразу после окончания пиролизного процесса в другой печной камере, что повышает удельную производительность пиролиза.

Кроме этого, снабжение перекидных шиберов отверстиями для подачи воздуха может обеспечить более полное дожигание пиролизных газов, что способствует экологической чистоте процесса, а также нагревание проходящего через шибер воздуха до температуры, способствующей увеличению удельной производительности установки.

Сопоставительный анализ заявляемого пиролизера и прототипа показывает, что заявляемый объект отличается от известного тем, что выходы топочных устройств печных камер заявляемого пиролизера соединены каналом, смежным с каналом соединения входа топочного устройства каждой камеры с выходом топочного устройства другой камеры и оборудованным в средней части сборным каналом, имеющим выход в дымовую трубу, причем в общей стенке каналов в районах выходов топочных устройств печных камер выполнены окна, каждое из которых и канал соединения входа топочного устройства каждой камеры с выходом топочного устройства другой камеры снабжены общим перекидным шибером, а в канале соединения выходов топочных устройств печных камер на участках между сборным каналом и отверстиями в общей стенке каналов, а также на концах канала соединения входы топочного устройства каждой камеры с выходом топочного устройства другой камеры выполнены шиберные задвижки.

Перекидные шибера могут быть снабжены отверстиями для подачи воздуха.

Таким образом, заявляемый пиролизер соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники позволило сделать вывод, что оно явным образом не следует из уровня техники и, следовательно, соответствует критерию "изобретательский уровень".

Возможность использования пиролизера для пиролиза древесины и других видов низкосортного твердого топлива, содержащих летучие вещества, обеспечивает ему критерий "промышленная применимость".

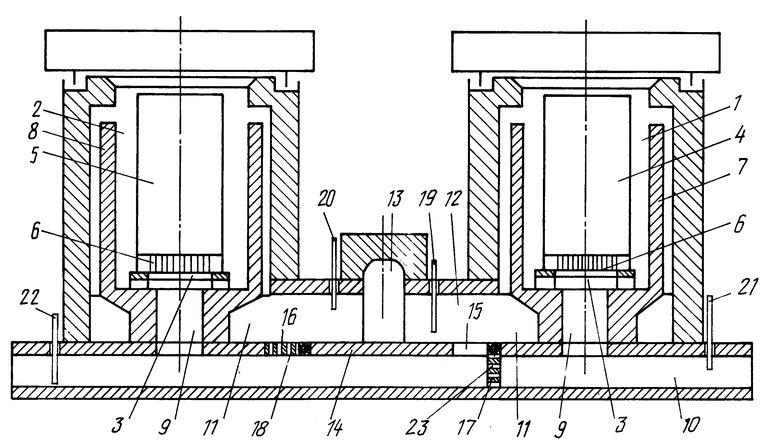

Предлагаемый пиролизер изображен на прилагаемом чертеже, где представлен его общий вид в разрезе.

Пиролизер для производства топливных углей включает две печные камеры 1, 2 для проведения процессов сушки и пиролиза исходной массы, размещенные с образованием блока и имеющие топочные устройства 3, над которыми расположены две реторты 4, 5 с отверстиями 6 для выхода парогазов в их нижних частях, причем камеры 1, 2 имеют приспособления 7, 8 для циркуляции дымо- и парогазов, размещенные внутри камеры по их вертикалям, а вход 9 топочного устройства 3 каждой камеры соединен каналом 10 с выходом 11 топочного устройства 3 другой камеры, выходы 11 топочных устройств 3 печных камер 1, 2 соединены каналом 12, смежным с каналом 10 и оборудованным в средней части сборным каналом 13, имеющим выход в дымовую трубу (не показана), причем в общей стенке 14 каналов 10, 12 в районе выходов 11 топочных устройств 3 выполнены окна 15, 16, каждое из которых и канал 10 снабжены общими перекидными шиберами 17, 18, в канале 12 на участках между сборным каналом 13 и окнами 15, 16 в общей стенке 14 каналов 10, 12, а также на концах канала 10 выполнены задвижки 19, 20, 21, 22.

Перекидные шиберы 17, 18 могут быть снабжены отверстиями 23 для подачи воздуха.

Пиролизер работает следующим образом.

После установки реторт 4, 5, заполненных исходным сырьем, в печные камеры 1, 2, камеру 1, первую, в которой происходит процесс пиролиза, разогревают, для чего в топочном устройстве 3 камеры 1 сжигают специальное топливо, подавая его при открытой шиберной задвижке 21. Дымовые газы от сжигания топлива поднимаются в промежутке между стенкой реторты 4 и приспособлением 7 для циркуляции дымо- и парогазов, равномерно обогревая реторты 4 снаружи. В результате сырьевая масса в реторте 4 высушивается и начинается ее химическое разложение. Парогазы пиролиза выходят из реторты 4 через отверстия 6, попадают в топочное устройство 3 камеры 1 и сгорают. При установившемся режиме процесса пиролиза в реторте 4 камеры 1 приоткрывается шиберная задвижка 19 при открытой шиберной задвижке 20, а также открывается перекидной шибер 17, перекрывая канал 10 и открывая окно 15 при закрытом окне 16 перекидным шибером 18. При этом горячие газы из топочного устройства 3 камеры 1, в реторте 4 которой происходит процесс пиролиза сырьевой массы, поступают через открытое окно 16 и канал 10 в печную камеру 2, обогревая реторту 5 и проводя сушку находящегося в ней сырья, которая при окончании пиролиза в реторте 4 камеры 1 переходит в начало процесса пиролиза. Выделяемые в процессе сушки неокисленные парогазы из камеры 2 по каналу 12 поступают в сборный канал 13, где они сгорают под воздействием высокотемпературных газов, также поступающих из топочного устройства 3 печной камеры 1 при приоткрытой шиберной задвижке 19. Температура в сборном канале 13 достигает 1500oC и продукты сгорания неокисленных парогазов идут из канала 13 в теплообменник, а затем выбрасываются в трубу.

После окончания процесса пиролиза в реторте 4 печной камеры 1 и начала процесса пиролиза в реторте 5 печной камеры 2 перекидной шибер 17 перекрывает окно 15, закрываются шиберные задвижки 19, 20, 21 и реторта 4 с углем вынимается, а на ее место устанавливается реторта с исходным сырьем. Открывает окно 16 перекидной шибер 18, перекрывая при этом канал 10, приоткрывается шиберная задвижка 20 и открывается шиберная задвижка 19. При открытии шиберной задвижки 22 открывается регулируемая подача воздуха в топочное устройство 3 камеры 2, в реторте 5 которой будет происходить процесс пиролиза, а в реторте 4 печной камеры 1 будет происходить сушка исходной массы топлива до начала процесса пиролиза.

При начале процесса пиролиза в реторте 4 печной камеры 1 в момент начала выделения парогазов подача топлива в топочное устройство 3 сокращается, в период максимального их выделения подача топлива прекращается вообще и шиберные задвижки 21 и 22 регулируют только подачу воздуха в топочное устройство 3 печных камер 1, 2.

Таким образом предложенный пиролизер для производства топливных углей предполагает автоматическое управление шиберами по заданной программе выдержки температурного режима в обеих печных камерах, что позволяет получить топливные угли различного качества, определяемого их плотностью и содержанием углерода при экологической чистоте процесса, что определяется наличием сборного канала 13, где сгорают неокисленные парогазы перед их выбросом в атмосферу. Такой пиролизер обладает высокой удельной производительностью, что позволяет непрерывно вести процесс пиролиза исходной топливной массы поочередно в каждой из двух печных камер.

Кроме этого, наличие отверстий 23 для подачи воздуха в перекидных шиберах 17, 18 может обеспечить более полное дожигание пиролизных газов, что способствует экологической чистоте процесса, а также нагревание проходящего через шибер воздуха до температуры, способствующей увеличению удельной производительности установки.

Вышеприведенные преимущества выгодно отличают заявляемый пиролизер для производства топливных углей от прототипа.

Источники информации

1. Патент РФ N 2027735, кл. C 10 B 1/04, 1995.

2. Патент РФ N 1790209, кл. C 10 B 1/04, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ УГЛЕЙ | 1997 |

|

RU2120459C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ УГЛЕЙ | 2002 |

|

RU2236435C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2105032C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1990 |

|

SU1790209A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2180345C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ, ТЕПЛОВОЙ ЭНЕРГИИ И ГОРЮЧЕГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225428C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ - ГАЗОГЕНЕРАТОР | 2000 |

|

RU2177975C1 |

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2175666C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2027735C1 |

Изобретение относится к области пиролиза древесины и других видов низкосортного твердого кускового топлива, содержащих летучие вещества, для производства топливных углей. Пиролизер включает две печные камеры 1 и 2 для проведения процессов сушки и пиролиза исходной массы, размещенные с образованием блока и имеющие топочные устройства 3, над которыми расположены две реторты 4 и 5 с отверстиями 6 для выхода парогазов в их нижних частях, причем камеры 1 и 2 имеют приспособления 7 и 8 для циркуляции дымо- и парогазов, размещенные внутри камер по их вертикалям, а вход 9 топочного устройства 3 каждой камеры соединен каналом 10 с выходом 11 топочного устройства 3 другой камеры, согласно изобретению выходы 11 топочных устройств печных камеры 1 и 2 соединены каналом 12, смежным с каналом 10 и оборудованным в средней части сборным каналом 13, имеющим выход в дымовую трубу, причем в общей стенке 14 каналов 10 и 12 в районе выходов 11 топочных устройств 3 выполнены окна 15 и 16, каждое из которых и канал 10 снабжены общими перекидными шиберами 17 и 18, в канале 12 на участках между сборным каналом 13 и окнами 15 и 16 в общей стенке 14 каналов 10 и 12, а также на концах канала 10 выполнены шиберные задвижки 19 - 22. Перекидные шиберы 17 и 18 могут быть снабжены отверстиями 23 для подачи воздуха. Предложенная конструкция пиролизера позволяет повысить удельную производительность процесса и качества выпускаемых углей. 1 з.п.ф-лы, 1 ил.

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1990 |

|

SU1790209A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2027735C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1994 |

|

RU2085569C1 |

| Вертикальная печь для термообработки твердого топлива | 1987 |

|

SU1518347A1 |

| Пиролизер | 1991 |

|

SU1826983A3 |

| СПОСОБ ПОЛИРОВАНИЯ | 1988 |

|

RU1517244C |

Авторы

Даты

1999-01-20—Публикация

1997-08-25—Подача