Настоящее изобретение относится к очистке углеводородов, содержащих сернистые соединения, а более конкретно оно относится к процессу обессеривания жидких углеводородов, содержащих сераорганические соединения, путем окисления и сульфирования этих сераорганических соединений, используя жидкий регенерируемый раствор, содержащий переходные металлы.

По причинам экономического и экологического характера имеется все возрастающая потребность в жидких углеводородных смесях, содержащих очень низкие уровни серы, например топливо для автомобилей, в котором содержание серы не превышает 0,03 вес. % (300 ppm) или даже 0,003 вес. % (30 ppm).

В настоящее время для промышленной очистки дистиллятов нефти наиболее часто применяется гидроочистка. Гидроочистка, как известно, обеспечивает практически полное удаление меркаптантов, сульфидов и дисульфидов из жидких углеводородов, но использование гидроочистки для уменьшения содержания тиофенов до уровня 30 ppm ограничено ценой, поэтому содержание серы в топливах и углеводородном сырье остается довольно высоким, например, 0,1-0,2 вес. %.

И хотя можно использовать процесс многоступенчатой гидроочистки, использующий последовательно увеличивающееся парциальное давление водорода и катализаторы из благородных металлов, для удаления тиофенов и других трудноудаляемых сернистых соединений во многих случаях, это считается неосуществимым из-за высокой стоимости установки и функционирования такого процесса.

Альтернативный подход заключается в том, чтобы экстрагировать и поглощать соединения серы, используя селективные твердые сорбенты, но тиофены обладают низкой реакционной активностью и предлагаемые сорбенты не обеспечивают необходимой эффективности очистки.

Известны также некоторые аналоги для окислительной сероочистки нефтепродуктов.

Электрический метод очистки нефтепродуктов описан в патенте США N 3915819, МКИ6 C 10 G 27/00 (1975). В соответствии с этим методом, нефть или нефтепродукты смешиваются с ионизирующим органическим растворителем (например, метанол, толуол и т.д.) и эта смесь подвергается действию постоянного тока с плотностью не менее чем 0,0001 А/см2 и напряжением 2-120 В. Для того, чтобы ускорить этот процесс, водный раствор соли или раствор оснований щелочных или щелочноземельных металлов вводится в сырье, обеспечивая pH 8-12. Процесс ведется в электролизере, имеющем два платиновых цилиндрических электрода с определенным отношением площадей анода и катода в течение не менее чем 4-х часов. Эффективность сероочистки может достичь 90%. Недостатки метода включают: (1) необходимо обеспечить постоянный контроль за параметрами процесса, поскольку величины плотности тока, напряжения и pH изменяются в течение процесса; (2) большое энергопотребление (из-за высокого сопротивления электролита, большая часть потребляемой электроэнергии расходуется на нагрев электролита); и (3) процесс длится не менее чем четыре часа, из-за плохой проводимости электролита, которая не позволяет использовать большие плотности тока.

Патент США N 4101635 MKИ6 C 10 G 29/00 описывает метод окисления двуокиси серы путем контакта, содержащего двуокись серы газа и кислородсодержащего газа с водным раствором, содержащим пятивалентный ванадий и двухвалентный марганец в качестве катализатора окисления, при этом соединение кальция и кислородсодержащий газ добавляются в водный раствор, получающийся гипс отделяется и очищенный водный рабочий раствор рециклируется для использования как катализатор окисления. Этот метод не подходит для очистки нефтепродуктов, так как они могут окисляться в присутствии кислорода.

Патент США N 3793171 МКИ6 C 10 G 29/00 описывает процесс разрушения окисляемых примесей в газовом потоке путем контакта этого газового потока с водным потоком кислоты, содержащим электролитически регенирируемый окисляющий агент, и электролитическое регенерирование этого окисляющего агента с целью дальнейшей обработки дополнительных количеств газового потока. Указывается, что кобальт в валентном состоянии +3 (Со III) является наиболее предпочтительным окислительным агентом, другие приемлемые металлы, обладающие по крайней мере двумя разными ионно-валентными состояниями - это хром (Cr VI/III), марганец (Mn III/II), серебро (Ад II/I) и церий (Се IV/III).

Этот способ не подходит для очистки нефтепродуктов, так как при высоком окислительном потенциале используемых ионов, превышающем 1,3 В, могут окисляться не только сераорганические соединения, но и углеводороды.

Патент РФ N 2101320 (Бюл. изобр. N 1, 1998) описывает способ очистки нефтепродуктов от серы, в котором окисление сераорганических соединений происходит при контакте нефтепродукта с раствором серной кислоты, содержащем переходные металлы, в том числе ванадий, предварительно окисленные в электрохимической ячейке. Рабочий раствор регенерируют в электрохимической ячейке. Этот способ обеспечивает глубокую очистку нефтепродуктов от сераорганических соединений, в том числе и от тиофенов, но электрохимическое окисление ионов металлов требует большого расхода электроэнергии.

К настоящему времени, однако, не было создано практического, недорогого и эффективного процесса для очистки жидких углеводородов, таких как дистиллятов нефти, используемых для топлива или в качестве углеводородного сырья и содержащих трудноудаляемые соединения серы тиофенового ряда.

Техническая задача, решаемая данным изобретением, заключается в повышении эффективности очистки и улучшении качества очищаемого сырья при одновременном уменьшении затрат электроэнергии на очистку нефтепродуктов.

Эта задача решается тем, что очистку жидкого углеводородного сырья от сераорганических соединений осуществляют путем их окисления при контактировании жидкого углеводородного сырья с рабочим раствором, представляющим собой водный раствор серной кислоты, содержащий ванадий, находящийся в степени окисления, превышающей его минимальную степень окисления, разделение полученной в результате контактирования смесь с получением очищенного жидкого углеводородного сырья и отработанного рабочего раствора, содержащего ванадий, восстановленный до степени окисления меньше, чем максимальная, с последующей регенерацией раствора. Отработанный рабочий раствор регенерируют путем осаждения из него восстановленного ванадия в виде твердого осадка, содержащего сернокислые соли ванадия и гидраты этих солей, разделения твердого осадка и его термического разложения на твердый оксид ванадия (V) и газообразные продукты термического разложения, растворения полученного оксида ванадия (V) в отработанном рабочем растворе с получением регенерированного рабочего раствора, содержащего ионы ванадия, находящиеся в степени окисления, превышающей их минимальную степень окисления. Рабочий раствор содержит пятивалентный ванадий, преимущественно в виде ионов, связанных с ионами и/или атомами кислорода, водорода и серы и с молекулами воды и/или кислотными остатками серной кислоты, а также недиссоциированные молекулы оксида ванадия (V) и/или коллоидные частицы оксида ванадия (V). Твердый осадок в отработанном растворе осаждают путем насыщения и последующего пересыщения раствора по восстановленному ванадию. Раствор пересыщают по восстановленному ванадию путем превращения ванадия, находящегося в степени окисления, превышающей минимальную степень окисления, в восстановленный ванадий пятивалентный ванадий восстанавливают в четырехвалентный при окислении сераорганических соединений, находящихся в углеводородном сырье. В основном в твердый осадок осаждают ванадий, находящийся в степени окисления +4 в виде сульфата ванадила и/или кислых гидратов сульфата ванадила. Сульфат ванадила и/или кислые гидраты сульфата ванадила термически разлагают на оксид ванадия (V) и газообразные продукты, содержащие диоксид и триоксид серы. Термическое разложение сульфата ванадила производят в присутствии кислорода, с одновременным окислением диоксида серы в триоксид при температуре от 450 до 550oC. При температуре меньше 450oC термическое разложение происходит не полностью и очень медленно, при температуре больше 550oC существенное влияние на процесс разложения оказывают побочные реакции, приводящие к превращению ванадия (V) в ванадий (IV). Рабочий раствор насыщают по пятивалентному ванадию при растворении в нем оксида ванадия (V), полученного при термическом разложении твердого осадка, причем рабочий раствор содержит 4-12 М серной кислоты на литр раствора, преимущественно 6-10 М серной кислоты на литр раствора. Концентрация ванадия, находящегося в степени окисления, превышающей минимальную в рабочем растворе составляет преимущественно не менее чем 0,01 от концентрации насыщенного раствора ионов металла в водном растворе серной кислоты. Контактирование жидкого углеводородного сырья с рабочим раствором проводят, образуя эмульсии сырья и раствора. Диоксид серы, полученный при термическом разложении твердого осадка, окисляют в триоксид серы, который растворяют в воде с получением серной кислоты, а последнюю добавляют в рабочий раствор. Преимущественно диоксид серы окисляют в присутствии кислорода и ванадиевого катализатора при температуре 400-700oC. При более низких и более высоких температурах степень превращения SO2 в SO3 становиться очень малой. Смесь, полученную в результате контактирования жидкого углеводородного сырья с рабочим раствором, разделяют отстаиванием или центрифугированием с получением очищенного жидкого углеводородного сырья, а отработанный рабочий раствор подвергают регенерации. Отделенный от углеводородного сырья отработанный раствор перед его регенерацией очищают от смолообразных продуктов окисления углеводородного сырья центрифугированием и/или фильтрованием. При невозможности другого использования смолообразные продукты, образующиеся при окислении углеводородного сырья, подвергают термическому разложению и окислению в присутствии кислорода совместно с термической регенерацией твердого осадка, а теплоту, выделяющуюся при окислении смолообразных продуктов, используют для проведения экзотермических реакций разложения твердого осадка. Отделенное углеводородное сырье подвергают очистке от кислых компонентов и смолообразных продуктов окисления центрифугированием с последующим фильтрованием с получением очищенного жидкого углеводородного сырья, причем используют фильтр, содержащий инертный материал или щелочной материал, а после фильтрования очищенное жидкое углеводородное сырье подвергают дистилляции.

Очистке подвергают преимущественно жидкое углеводородное сырье с пониженным содержанием непредельных и кислородсодержащих соединений, конденсированных ароматических структур и с содержанием сераорганических соединений менее 1000 ppm. Для этого жидкое углеводородное сырье предварительно очищают от непредельных, кислородсодержащих соединений и соединений, включающих конденсированные ароматические структуры. Предварительную очистку жидкого углеводородного сырья проводят путем гидроочистки.

После фильтрования очищенное жидкое углеводородное сырье для дополнительной очистки может быть пропущено через сорбент, способный сорбировать кислые компоненты и смолообразные продукты окисления. Очищенное углеводородное сырье подвергают дополнительной очистке от кислых продуктов путем его контактирования с раствором щелочи с последующим отделением от раствора щелочи и дистилляцией.

Очистку углеводородного сырья выполняют преимущественно при концентрациях в рабочем растворе серной кислоты 44-64 мас.%, пятивалентного ванадия 0,5-1 мас.%, при температуре 15-25oC и атмосферном давлении.

Как здесь использовано, под "углеводородным сырьем" понимается любое моторное топливо (например, бензин, дизельное топливо, топливо для реактивных двигателей), нефтехимическое сырье и т.п. в виде конкретных нефтяных фракций или конкретных углеводородов. Жидкое углеводородное сырье, очищаемое с помощью настоящего процесса, может быть нефтепродуктами, произведенными из нефти, и продуктами переработки: угля, нефтяных сланцев или битумных песков, и т. д. и обычно является смесями жидких углеводородов, содержащими сераорганические соединения.

Предпочтительные виды сырья для настоящего процесса подвергают предварительной очистке с тем, чтобы существенно снизить содержание гетероатомных соединений гидроочисткой или же иной приемлемой технологией предварительной очистки, которая снижает также содержание ненасыщенных или смолообразующих соединений.

Это так потому, что настоящий процесс работает на окисление сераорганических соединений. Ненасыщенные или кислородсодержащие соединения и конденсированные ароматические структуры также могут окисляться, давая выход различным побочным продуктам (например, смол), снижая таким образом селективность сероочистки. Таким образом, вообще нежелательно использовать настоящую технологию для очистки моторных топлив ионного состава (например, содержащих эфиры и спирты). Настоящее изобретение прежде всего предназначено для тонкой очистки углеводородного сырья, которое было подвергнуто гидроочистке (например, моторные топлива, удовлетворяющие ныне действующим стандартам - т.е. содержание серы < 1000 ppm и < 10000 ppm), и которые не содержат, или содержат очень мало окисляющихся соединений. В таком случае настоящий процесс обеспечивает селективное удаление остаточных серусодержащих, кислородсодержащих и азотсодержащих соединений.

В настоящем процессе применяется водный раствор серной кислоты в качестве носителя пятивалентного ванадия.

Водные растворы серной кислоты использовались для удаления сераорганических соединений из нефтепродуктов с помощью так называемой "сернокислотной очистки". В этом процессе водный раствор серной кислоты с содержанием кислоты от 2,5 до 18 молей на литр (2,5-18 М) (что соответствует 20-96 мас. % кислоты ) используются для удаления различных сераорганических, непредельных или смолообразующих соединений.

Результаты сравнительных испытаний настоящего процесса и сернокислотной очистки таковы:

а) Режим концентрированной серной кислоты (т.е. 15-18 М).

Серная кислота такой концентрации удаляла около 40-50% сераорганических соединений, и добавка в раствор пятивалентного ванадия не улучшало эффективность очистки.

б) Режим разведенной серной кислоты (т.е. 12-15 М). Стандартная сернокислотная очистка практически не эффективна в отношении тиофенов при таких концентрациях серной кислоты, но добавление пятивалентного ванадия обеспечивает почти полное удаление всех сераорганических соединений.

Однако растворы 12-15М H2SO4 с пятивалентным ванадием уже существенно окисляют углеводороды, особенно непредельные и содержащие конденсированные ароматические структуры.

в) Режим разведенной серной кислоты (т.е. 4-12 М).

Стандартная сернокислотная очистка практически не эффективна в отношении тиофенов при таких концентрациях серной кислоты, но добавление пятивалентного ванадия обеспечивает почти полное удаление всех сераорганических соединений. Наилучшие результаты были получены для концентрации серной кислоты в диапазоне 6-10 М, при этом максимальная эффективность наблюдалась в диапазоне 7-10.

с) Режим низкой концентрации серной кислоты (т.е. < 4 М).

Тиофены не удалялись, если использовалась серная кислота такой малой концентрации, хотя меркаптаны и серукислородсодержащие соединения удалялись.

Итак, предпочтительный рабочий диапазон концентрации серной кислоты в растворе равен 4-12 М, наиболее предпочтительный диапазон концентрации серной кислоты (т.е. обеспечивающий максимальную эффективность) - 6-10 М.

В настоящем процессе, пятивалентный ванадий находится в водном растворе серной кислоты, и сераорганические соединения находятся в углеводородном сырье. Этот раствор и сырье, в практических случаях, взаимно нерастворимы и при смешивании образуют гетерофазную систему. Тогда оказывается, что межжидкостная граница делает возможным окисление сераорганических соединений пятивалентным ванадием и последующие реакции этих сераорганических соединений с водой или серной кислотой. На скорость очистки и эффективность очистки влияют площадь границы и время контакта. Следовательно, является желательным смешивать сырье и рабочий раствор, например, образовывая эмульсию для того, чтобы они находились в тесном контакте.

Любой известный метод, обеспечивающий создание границы, может быть применен для того, чтобы реализовать настоящий процесс сероочистки. И любой известный метод может быть использован для того, чтобы разделить очищенный нефтепродукт и раствор. Выбор типа экстрактора определяется в основном экономическими соображениями.

Пятивалентный ванадий, используемый в настоящем процессе в растворе, может находиться в виде ионов, которые работают в качестве акцепторов электронов, отнимаемых от сераорганических соединений. Эти ионы изменяют свой заряд во время этого взаимодействия, пятивалентный ванадий превращается в четырехвалентный из-за чего требуется регенерация раствора.

Подготовку рабочего раствора и его последующую регенерацию делают следующим образом. Сначала готовится раствор, состоящий из, например, 9 М водного раствора серной кислоты и растворенной соли ванадия, в которой ванадий находится в наивысшем окислительном состоянии. Эта соль металла может быть любого типа, например, хлориды. Поскольку основной раствор - это серная кислота, является предпочтительным использовать сульфат или пятиоксид ванадия. В этом случае не появляется новых ионов дополнительно к участвующим в химическом процессе очистки углеводородов и устраняются дополнительные побочные реакции.

Раствор V2O5 в 9М H2SO4 доводят до насыщения по пятивалентному ванадию и контактируют его с углеводородным сырьем. В процессе окисления сераорганических соединений пятивалентный ванадий превращается в четырехвалентный. В раствор добавляют V2O5, снова насыщают его по пятивалентному ванадию и контактируют с углеводородным сырьем. Эти операции выполняют до тех пор, пока раствор станет сначала насыщенным, а затем пересыщенным по четырехвалентному ванадию, который образуется из пятивалентного при окислении сераорганических соединений. Из пересыщенного раствора четырех валентного ванадия выпадает твердый осадок, содержащий сульфаты ванадила и их кислые гидраты. Этот осадок термически разлагают при температуре 450-550oC на V2O5 и газы, содержащие SO2 и SO3. Пятиоксид ванадия растворяют в рабочем растворе, который становится насыщенным по пятивалентному и четырехвалентному ванадию, и раствор контактирует с нефтепродуктом.

Важным обстоятельством является то, что хотя употребляются стандартные обозначения ионов, такие как V4+, V5+, ионы не существуют в водном растворе в точно такой же форме. Эти ионы связаны с молекулами воды, гидрооксилом (ОН-), кислотными остатками ( SO4 2-, HSO4 - ) или кислородом, или же образуют комплексы из двух или более ионов. Вследствие природы процесса очистки жидкого углеводородного сырья, такие гидратные оболочки вокруг ионов и их связи с кислородом являются очень важными факторами в этом процессе. Невозможно специализировать точную структуру или свойства этих оболочек этих ионов или их комплексов из-за того, что они подвержены изменениям в зависимости от параметров, которые не контролируемы в процессе очистки, например, концентрации ионов водорода (Н+), которая изменяется и в течение окисления ионами сераорганических соединений. Поэтому концентрация ионов водорода, и, вероятно, тип и свойства ионов ванадия также изменяются во времени и в реакционном объеме. Кроме того, в растворе могут существовать недиссоциированные молекулы соединений четырехвалентного и пятивалентного ванадия и коллоиды их соединений.

Настоящий процесс сероочистки не является истинно каталитическим, поскольку пятивалентный ванадий является химическим реагентом, который расходуется в течение гетерофазного контакта раствора и жидкого углеводородного сырья. Термин "расходуется" означает, что этот реагент трансформируется при окислении сераорганических соединений в другую форму (а именно: в ионы в более низком окислительном состоянии). До тех пор, пока такие ионы ванадия (V) присутствуют в растворе, находящемся в контакте с сырьем, содержащем сераорганические соединения, происходит окисление сераорганических соединений. Поэтому, нижний предел концентраций ионов в растворе может считаться равным немного большему нуля (работоспособность настоящего процесса была продемонстрирована при концентрации пятивалентного ванадия такой низкой, как 0,002 молей на литр раствора).

Скорость, с которой расходуется пятивалентный ванадий, будет определяться скоростью очистки. Например, если сырье содержит 3000 ppm серы (т.е. около 0,1 моля серы на литр сырья), и эта сера присутствует в виде тиофеновых производных, то 0,6-0,8 молей электронов (т.е. 6-8 электронов на атом серы) должны быть акцептированы пятивалентным ванадием от сераорганических соединений. Не имеет большого значения то, какова именно концентрация пятивалентного ванадия, так например, если концентрация ионов 0,1 моля на литр раствора, то 6 литров раствора требуется для очистки 1 литра сырьевого продукта от серы, если эта концентрация меньше в 10 или 100 раз, то пропорционально больше раствора необходимо.

Однако такое соотношение также дает только оценку удельного расхода ионов из-за того, что в коммерческом углеводородном сырье сера может существовать в виде других сераорганических соединений, или может быть неполное удаление серы. Возможны также неконтролируемые побочные реакции, влияющие на удельный расход пятивалентного ванадия. Поэтому диапазон 10-20 является разумной грубой оценкой предпочтительного диапазона расходуемых электронов на один атом удаляемой серы.

В соответствии с вышесказанным и тем фактом, что концентрация ванадия в растворе серной кислоты является трудноконтролируемым параметром, концентрация пятивалентного ванадия в растворе может меняться от чуть больше нуля до концентрации, соответствующей точке насыщения в растворе. Несколько значений концентраций были экспериментально протестированы.

Наибольшая эффективность процесса очистки достигается при использовании насыщенного раствора пятивалентного ванадия. Такая концентрация рабочего раствора является оптимальной и для процесса осаждения четырехвалентного ванадия в отработанном растворе.

Диоксид серы, образующийся при термическом разложении твердого осадка, окисляют в присутствии кислорода и катализатора (например, ванадиевого) в SO3, который растворяют в воде и получают серную кислоту. Последнюю добавляют в рабочий раствор для поддержания в нем заданной концентрации (например, 9 М H2SO4). При контакте рабочего раствора с углеводородным сырьем серная кислота расходуется в реакциях сульфирования сераорганических соединений и углеводородов и уходит из процесса очистки вместе с образовавшимися смолообразными продуктами. Если регенерированной после термического разложения твердого осадка серной кислоты не хватает для поддержания заданной концентрации рабочего раствора, то в него добавляют концентрированную серную кислоту из другого источника.

Настоящий процесс предпочтительно осуществляется при температуре окружающей среды. Регенерированная серная кислота имеет повышенную температуру, и после ее добавления в рабочий раствор повышается и его температура. Более высокие температуры раствора приведут к более высоким скоростям окисления и гетерофазной реакции на контакте углеводород/раствор. Также, более высокие температуры влияют на концентрацию насыщенного раствора соли металла, таким образом увеличивая максимально позволенную концентрацию пятивалентного ванадия в рабочем растворе.

Все эти эффекты позитивны с точки зрения эффективности процесса очистки. Но с другой стороны, рост температуры приведет также к увеличению скоростей побочных реакций, делая тем самым процесс менее селективным (например, приводя к большему выходу смол). Поэтому, более низкие температуры, вообще говоря, предпочтительнее для улучшения селективности процесса, и рабочий раствор охлаждают перед его контактом с углеводородным сырьем.

В принципе, для каждого типа углеводородного сырья легко может быть определен оптимальный температурный диапазон, в зависимости от выбранных критериев эффективности (например, минимальный выход смол или расход энергии и т.п.)

На чертеже показана схема установки для очистки углеводородного сырья от сераорганических соединений.

Установка для очистки нефтепродуктов от сераорганических соединений содержит: реактор 1 для смешивания очищаемого нефтепродукта (углеводородного сырья), поступающего из емкости 2 , и рабочего раствора, поступающего из реактора 3 подготовки раствора. К выходу нефтепродукта из реактора 1 подключены последовательно соединенные реактор 4 для смешивания нефтепродукта со щелочным раствором, ректификационная колонна 5 и емкость 6 для чистого нефтепродукта. К выходу отработанного рабочего раствора из реактора 1 подключены последовательно соединенные устройство 7 для выделения твердого осадка из рабочего раствора, блок 8 термической регенерации твердого осадка катализатора, реактор 9 для растворения твердого катализатора и холодильник 10, выход которого подключен к реактору 3 подготовки раствора. К выходу газов из блока 8 термической регенерации твердого осадка катализатора подключены последовательно соединенные реактор 11 окисления диоксида серы (SO2 ) в триоксид серы (SO3) и реактор 12 растворения SO3 в воде, выход раствора из которого подключен к реактору 9. К блоку 8 термической регенерации твердого осадка катализатора подключены источник 13 окислителя, например воздуха, и источник 14 теплоты. К реактору 11 окисления SO2 в SO3 подключен источник 15 окислителя, например воздуха. К реактору 12 подключен источник 16 воды, а выход газов из реактора 12 соединен с вытяжкой 17 газообразных продуктов сгорания. К реактору 9 подключен источник 18 концентрированной серной кислоты (H2SO4). К холодильнику 10 подключен источник 19 охлаждающей воды. К реактору 3 подготовки раствора подключен источник 20 воды. К реактору 4 подключены источник 21 воды, источник 22 гидроксида кальция Ca(ОН)2 и источник смеси гидроксида натрия (NaOH) и карбоната натрия (Na2CO3) , а выход твердого осадка из реактора 4 соединен с емкостью 24 для твердого осадка. К ректификационной колонне 5 подключены источник 25 теплоты и источник 26 охлаждающей воды. Выход неконденсирующихся газов из колонны 5 подключен к вытяжке 27, выход тяжелой фракции нефтепродуктов - к емкости 28 тяжелой фракции, а выход твердого осадка - к емкости 29 для осадка. Выход раствора из устройства 7 выделения твердого осадка из раствора соединен с реактором 3 подготовки раствора, а выход смолистых веществ - с емкостью 30 для смолы.

Установка для реализации способа технологии очистки нефтепродуктов работает следующим образом.

Нефтепродукт, поступающий из емкости 2 и содержащие сераорганические соединения, смешивают в реакторе 1 с водным раствором, поступающим из реактора 3 и содержащим серную кислоту и соединения ванадия, в которых ванадий имеет различную степень окисления. Нефтепродукт и водный раствор взаимно малорастворимы, поэтому в реакторе 1 образуется двухфазная система, и на межфазной границе нефтепродукт - водный раствор происходят реакции окисления и сульфирования сераорганических соединений, в результате которых образуются сульфокислоты и другие органические соединения, содержащие серу и кислород. В этих реакциях окисления сераорганических соединений участвуют соединения ванадия со степенью окисления +5: V2O5, VO2+ переходят в соединения со степенью окисления +4: VOSO4 VO2+.

Продукты окисления и сульфирования сераорганических соединений являются поверхностно-активными веществами (ПАВ), которые концентрируются на межфазной границе нефтепродукт - раствор и частично растворяются в водном растворе, где может продолжаться их дальнейшее окисление до простых оксидов : CO2, H2O, SO2. Поэтому сераорганические соединения удаляются из углеводородной фазы и либо концентрируются на межфазной границе, либо переходят в водный раствор. Процесс очистки нефтепродукта от сераорганических соединений является по существу процессом экстракции с протеканием химических реакций на межфазной границе.

При этом в реакции окисления и сульфирования на межфазной границе нефтепродукт - раствор вступают прежде всего сераорганические и другие гетероатомные органические соединения, т.е. процесс экстракции является избирательным именно по тем видам соединений, которые надо удалить из нефтепродукта.

Избирательность процесса экстракции определяется различием в скоростях реакций окисления и сульфирования для различных типов органических соединений. Скорости окисления и сульфирования увеличиваются в ряду соединений: алканы, циклоалканы, арены, алкены, сераорганические соединения. Скорости этих реакций зависят также от количества атомов углерода в углеводородном скелете органических соединений, и количества циклических структур. Органические соединения с большим числом атомов углерода и циклических структур окисляются и сульфируются быстрее, чем более легкие соединения.

В данной технологии окисление и сульфирование органических соединений происходит при их контакте с водным раствором, содержащим серную кислоту и соединения ванадия. При сульфировании органических соединений серной кислотой продуктами реакции являются соединения, содержащие кислород и серу, а также вода. Поэтому скорости реакций сульфирования и равновесный состав продуктов сильно зависят от концентрации серной кислоты в растворе. Серная кислота является водопоглощающим реагентом. Скорости реакций и выход продуктов сульфирования органических соединений увеличиваются при увеличении концентрации серной кислоты в растворе. Однако избирательность процессов окисления и сульфирования при этом ухудшается - при концентрации серной кислоты более 15 М (15 моль серной кислоты на 1 л раствора) сульфируются уже практически все органические соединения с образованием смолообразных продуктов.

Поэтому в данной технологии используются растворы преимущественно с концентрацией менее 10 М, а скорости реакций окисления и сульфирования сераорганических соединений избирательно увеличиваются за счет введения в раствор соединений пятивалентного ванадия, являющихся катализаторами процессов окисления и сульфирования. В зависимости от концентрации серной кислоты пятивалентный ванадий в растворе может существовать в различных формах: неустойчивые коллоиды V2O5, недиссоциированные молекулы V2O5, и ионы V с различным содержанием атомов кислорода и водорода и различными гидратными и сульфатными оболочками.

Опытным путем установлено следующее:

1. В присутствии пятивалентного ванадия заметное сульфирование и окисление всех типов сераорганических соединений происходит при концентрации серной кислоты больше, чем 4 М. При этом пятивалентный ванадий превращается в четырехвалентный.

2. В диапазоне концентраций от 4 М до 10 М серной кислоты при контакте нефтепродуктов, содержащих сераорганические соединения с регенерированным рабочим раствором, происходит сульфирование и окисление в основном сераорганических соединений, а углеводороды окисляются и сульфируются в значительно меньшей степени, чем сераорганические соединения. При этом алканы, циклоалканы и арены с одним бензольным кольцом практически совсем не подвергаются сульфированию и окислению. Алкены могут заметно сульфироваться и окисляться, но в значительно меньшей степени, чем сераорганические соединения. Конденсированные углеводороды, содержащие два и более бензольных колец (например, нафталин), окисляются и сульфируются с образованием темных смолистых продуктов.

3. Скорости превращения сераорганических соединений уменьшаются в ряду : меркаптаны, сульфиды, дисульфиды, тиофены. При концентрации серной кислоты менее 4 М из нефтепродукта удаляются в основном только меркаптаны, при 4-7 М - сульфиды, а при 7-10 М - тиофены. При концентрации серной кислоты более 10 М могут быть удалены из нефтепродукта все виды сераорганических соединений, но при этом начинается уже заметное сульфирование углеводородов.

4. Степень превращения сераорганических соединений при контакте нефтепродукта с раствором увеличивается при увеличении содержания пятивалентного ванадия в растворе, и наибольшей она становится при насыщении раствора пятивалентным ванадием. Зависимость растворимости пятивалентного ванадия от концентрации серной кислоты имеет не монотонный характер, поэтому каталитическая активность насыщенных растворов пятивалентного ванадия также не монотонно изменяется при изменении концентрации серной кислоты от 4 М до 10 М.

Таким образом, на основании опытных данных установлено, что способ по данному изобретению имеет преимущественную область использования для очистки нефтепродуктов и избирательного удаления сераорганических соединений из алканов, цилоалканов и аренов, имеющих одно бензольное кольцо, и смесей таких углеводородов.

Путем подбора параметров процесса очистки можно обеспечить достаточно большую степень превращения сераорганических соединений при небольших потерях углеводородов.

Процесс экстракции, осложненный химическими реакциями на межфазной границе, невозможно рассчитать теоретически даже в том случае, когда известны механизмы этих реакций. Поэтому при любой конструкции реактора 1 (экстрактора) необходимо будет для каждого вида очищаемого нефтепродукта экспериментально подбирать параметры процесса очистки, обеспечивающие необходимую глубину очистки (степень превращения углеводородов) при минимальных потерях продукта. К таким параметрам относятся следующие:

концентрации серной кислоты и пятивалентного ванадия в растворе катализатора;

объемное соотношение нефтепродукт/рабочий раствор;

эффективная площадь межфазной границы раствор-нефтепродукт;

длительность контакта нефтепродукта с раствором.

Из этих параметров, подлежащих экспериментальному подбору, последние два (площадь границы и длительность контакта) взаимосвязаны, и в установке для очистки нефтепродуктов их невозможно будет независимо изменять. В конструкции реактора 1 необходимо предусмотреть возможность изменения этих двух параметров, например, путем изменения интенсивности перемешивания раствора и нефтепродукта, но основное регулирование процесса очистки целесообразно производить путем изменения концентрации рабочего раствора и объемного соотношения нефтепродукт - раствор.

При оптимальном подборе параметров процесса очистки в реакторе 1 будут образовываться сульфокислоты, которые могут частично переходить в рабочий раствор, частично концентрироваться на межфазной границе, а частично переходить в очищаемый нефтепродукт. Поэтому одновременно с удалением из нефтепродукта органической серы в него будет попадать неорганическая сера из раствора за счет сульфирования углеводородов и, кроме того, серная кислота может в небольших количествах растворяться в нефтепродукте. В тех случаях, когда в исходном нефтепродукте содержание органической серы небольшое (менее 0,5%), после контакта нефтепродукта с регенерированным рабочим раствором общее содержание серы в нефтепродукте (органической и неорганической) может даже увеличиться. Однако сульфокислоты и серная кислота, растворенные в нефтепродукте, могут быть легко удалены из них экстракцией щелочным раствором. Для этого нефтепродукт после его контакта с регенерированным рабочим раствором из реактора 1 подают в реактор 4 для смешивания нефтепродукта со щелочным раствором.

В этом реакторе 4 кислые продукты, содержащие серу, переходят в водный раствор, содержащий гидроксид и карбонат натрия. При этом серная кислота и сульфокислоты образуют в растворе соли натрия, и раствор нейтрализуется (значение pH снижается). Для восстановления щелочного характера раствора в реакторе 4 в него подают гидроксид кальция из источника 22 Ca(ОН)2. Ионы кальция Ca2+ образуют с кислотными остатками серной кислоты и сульфокислот малорастворимые соли, которые выпадают в осадок и выводятся из реактора 4 в емкость 14 для твердого осадка. В результате реакций гидроксида кальция с солями сульфокислот щелочной характер раствора в реакторе 4 восстанавливается (значение pH увеличивается), раствор непрерывно регенерируется и продолжает экстрагировать кислотные остатки из нефтепродукта, подаваемого в реактор 4.

Малорастворимые соли кальция осаждаются в виде влажного осадка, в котором могут присутствовать ионы натрия и карбонат-ионы. Поэтому вместе с осадком из реактора 4 в емкость 24 будут выноситься вода, гидрооксид и карбонат натрия. Для восполнения потерь этих реагентов в реактор 4 подают из источников 21 и 23 воду, гидроксид натрия и карбонат натрия.

В нефтепродукте, выводимом из реактора 4, могут содержаться натриевые соли сульфокислот, поэтому его подают в ректификационную колонну 5. При перегонке нефтепродукта в колонне 5 соли сульфокислот либо выпадут в осадок, либо подвергнутся при температуре кипения нефтепродукта разложению с образованием сульфита и сульфата натрия и непредельных углеводородов. Последние могут частично раствориться в чистом нефтепродукте и попасть в емкость 6 чистого нефтепродукта или после процессов термического разложения и полимеризации, протекающих в разных частях колонны 5, могут быть выведены в виде газов в вытяжку 27 или в виде тяжелых продуктов полимеризации в емкость 28 тяжелой фракции.

Таким образом, процесс очистки нефтепродукта состоит из следующих стадий:

окисление и сульфирование сераорганических соединений и некоторой (небольшой) части углеводородов при контакте нефтепродукта в реакторе 1 с водным раствором, содержащим серную кислоту и пятивалентный ванадий;

экстракция окисленных и просульфированных сераорганических соединений в водный раствор или их концентрация на межфазной границе в реакторе 1 в виде смолистых веществ, малорастворимых в углеводородах;

отделение нефтепродукта в реакторе 1 от рабочего раствора и смолистых веществ;

экстракция из нефтепродукта оставшихся там сульфокислот и серной кислоты щелочным раствором в реакторе 4;

финишная перегонка нефтепродукта в ректификационной колонне 5 с удалением из него солей сульфокислот, остатков смолы и воды.

Остальные элементы установки для очистки нефтепродукта предназначены для непрерывной регенерации катализатора (пятивалентного ванадия и серной кислоты) и работают они следующим образом.

Рабочий раствор вместе со смолистыми веществами из реактора 1 подают в устройство 7 для выделения твердого осадка из раствора. Поскольку в реакторе 1 происходит превращение пятивалентного ванадия в четырехвалентный, раствор, поступающий в устройство 7, оказывается пересыщенным по солям четырехвалентного ванадия, и они выпадают в осадок в виде гидрата кислого ванадилсульфата 2VOSO4•H2SO4 или гидратов солей четырехвалентного ванадия другого состава.

Плотность рабочего раствора больше, чем плотность смолистых веществ, содержащих сульфокислоты, но меньше, чем плотность гидратов солей. Поэтому устройство 7 может быть выполнено в виде отстойника, в котором раствор, поступивший из реактора 1, расслаивается на три фазы: верхняя твердая или жидкая фаза - смола, жидкий раствор и нижняя твердая фаза - гидраты солей ванадия. Для ускорения процесса разделения раствора на три фазы могут быть использованы центрифуги. В любом случае жидкая фаза из устройства 7, являющаяся насыщенным раствором четырехвалентного ванадия, подается в реактор 3 для подготовки рабочего раствора. Смола выводится в емкость 30 для смолы и может быть затем побочным товарным продуктом, поскольку в ней присутствуют сульфокислоты, являющиеся поверхностно-активными веществами.

Твердые гидраты солей ванадия вместе с частью пересыщенного раствора и, возможно, загрязненные смолистыми веществами, поступают в блок 8 термической регенерации твердого катализатора, куда подают также воздух или кислород из источника 13 окислителя и теплоту из источника 14. В блоке 8 при температуре 450- 550oC твердый осадок сначала разлагается на сухой сульфат ванадила VOSO4, серную кислоту и воду, а смолистые вещества в присутствии воздуха окисляются до простых оксидов: CO4, H2О, SO2. Выделяющаяся при этом теплота расходуется на нагрев твердого осадка и эндотермические реакции его разложения.

В случае, если смола, поступающая из устройства 7 в емкость 30, не может быть использована в качестве товарного продукта, ее целесообразно подавать вместе с твердым осадком гидратов солей в блок 8. Тогда теплоты, выделяющейся при сгорании смолы, может хватить на все эндотермические реакции, протекающие в блоке 7, а источник 14 теплоты будет использоваться только при запуске установки из холодного состояния.

Твердый сульфат ванадила, образовавшийся при распаде гидратов солей при температуре большей, чем 450oC, быстро распадается по реакции

2VOSO4 = V2O5 + SO2 + SO3,

или в присутствии кислорода по реакции

4VOSO4 + O2 = 2V2O5 + 4SO3.

Образующийся при этом пятиоксид ванадия является регенерированным твердым катализатором и поступает в реактор 9 растворения твердого катализатора.

Газообразные продукты из блока 7, содержащие CO2, H2O, SO2 и SO3, поступают в реактор 11 окисления SO2 в SO3, где в присутствии воздуха, поступающего из источники 15, и катализатора, например пятиокиси ванадия, окисляются. В газообразных продуктах окислиться могут только SO2 и продукты неполного сгорания смолы, например СО и CHx, которые могут образовываться в блоке 7 при недостатке окислителя, поступающего в него из источника 13. Температуру в реакторе 11 поддерживают в диапазоне 500-700oC. Дополнительного источника теплоты для этого не требуется, поскольку температура газов, выходящих из блока 7, равна 450-550oC, а реакции окисления в реакторе 7 экзотермические. Для предотвращения перегрева реактора 11, возможно, надо будет отводить теплоту в окружающую среду.

Газообразные продукты, содержащие SO3, поступают из реактора 11 в реактор 12 растворения SO3 в воде, поступающей из источника 16. Образующаяся при растворении SO3, в воде горячая серная кислота поступает в реактор 9 растворения твердого катализатора. Газообразные продукты, практически не содержащие оксидов серы, выбрасываются в окружающую среду с помощью вытяжки 17.

Таким образом, процесс очистки замыкается по катализатору, так как пятивалентный ванадий и серная кислота регенерируются. Эти реагенты, в основном серная кислота, могут уходить из замкнутого цикла очистки нефтепродукта вмести с твердыми осадками, поступающими в емкости 24 и 29 и со смолой, поступающей в емкость 30. Для восполнения этих потерь пятивалентный ванадий в виде пятиокиси может быть добавлен к твердому катализатору, поступающему из блока 8 в реактор 9, а серная кислота поступает в этот реактор из источника 18.

В реакторе 9 твердая пятиокись ванадия растворяется в горячей серной кислоте, поступающей из реактора 12 и источника 18. При этом концентрацию серной кислоты и ее расход из источника 18 регулируют таким образом, чтобы в реакторе 9 содержание кислоты в растворе было равно 10-12 М, и образовывался насыщенный раствор пятиокиси ванадия.

Растворимость пятиокиси ванадия в серной кислоте имеет максимум при концентрации серной кислоты, равной примерно 11 М. Насыщенный раствор с максимальным содержанием пятиокиси ванадия охлаждается в холодильнике 10 водой, поступающей из источника 19 охлаждающей воды, и смешивается в реакторе 3 с насыщенным по четырехвалентному ванадию раствором, поступающим из устройства 7. В реактор 3 поступает также вода из источника 20 в количестве, необходимом для того, чтобы на выходе из реактора 3 концентрация серной кислоты была равна 6-10 М.

Таким образом, из реактора 3 в реактор 1 поступает раствор с заданной концентрацией серной кислоты и близкий к насыщению по пятивалентному и четырехвалентному ванадию. В реакторе 1 протекают реакции окисления, в которых пятивалентный ванадий превращается в четырехвалентный, и рабочий раствор, поступающий из реактора 1 в устройство 7, становится пересыщенным. В этом устройстве четырехвалентный ванадий выпадает в осадок и цикл регенерации катализатора замыкается.

Как уже отмечалось выше, регулировать глубину очистки нефтепродукта (степень превращения сераорганических соединений) и минимизировать потери углеводорода целесообразно путем изменения объемного соотношения нефтепродукта и рабочего раствора, поступающих в реактор 1. Значение этого объемного соотношения необходимо подбирать опытным путем для каждого вида очищаемого нефтепродукта с учетом величины допустимых потерь нефтепродукта, начального содержания органической серы в нем и требуемого конечного содержания общей серы в очищенном нефтепродукте.

При проектировании установки необходимо знать среднее значение объемного соотношения нефтепродукт/раствор или пределы изменения этого соотношения при очистке нефтепродукта с заданным содержанием серы. Такие оценки можно сделать следующим образом.

Механизмы реакций сераорганических соединений с регенерированным рабочим раствором пока недостаточно изучены, но в любом из этих механизмов происходит окисление атома серы, входящего в сераорганические соединения. В сераорганических соединениях, входящих в состав различных нефтепродуктов, сера может иметь различную степень окисления от -2 до +6. Если сера находится в состоянии окисления +4 или +6, то сераорганические соединения являются сульфокислотами или другими кислыми соединениями, которые будут удалены из нефтепродукта при его контакте со щелочным раствором в реакторе 4. Такие соединения в реакторе 1 при контакте нефтепродукта с регенерированным рабочим раствором могут сульфироваться серной кислотой с образованием многоосновных сульфокислот. Пятивалентный ванадий из раствора не будет расходоваться в значительных количествах в этих реакциях, а серная кислота в растворе катализатора всегда будет в большом избытке по отношению к сераорганическим соединениям. Поэтому сульфирование сераорганических соединений, в которых сера находится в степени окисления +4 или +6, не может существенным образом повлиять на оптимальное значение объемного соотношения нефтепродукт/рабочий раствор в реакторе 1.

Основной целевой расход пятивалентного ванадия из раствора будет связан с окислением двухвалентной серы, содержащейся в сераорганических соединениях, до степени окисления +4 или +6. В таких реакциях на 1 моль органической серы, находящейся в степени окисления -2, будет расходоваться 6-8 молей пятивалентного ванадия. Например, при окислении октилмеркаптана брутто-реакция будет следующей:

C8H17SH + 3V2O5 + 6H2SO4 = С8H17-SO3H + 6VOSO4 + 6H2O,

то есть на 1 моль серы расходуется 3 моля пятиокиси ванадия или 6 моль пятивалентного ванадия.

При окислении индивидуальных сераорганических соединений регенерированным рабочим раствором это уравнение брутто-реакции достаточно хорошо выполняется. Количественная оценка расхода пятивалентного ванадия, необходимого для окисления органической серы, проводилась для нескольких сераорганических соединений. Например, было взято 4,2 г октилмеркаптана, что составляет 0,03 М, и 17,1 г пятиокиси ванадия, что составляет 0,19 М пятивалентного ванадия, растворенного в 9 М серной кислоте. Ванадий был взят с 5% избытком, так как для окисления 0,03 М октилмеркаптана необходимо 0,09 М пятиокиси ванадия и 0,18 М пятивалентного ванадия. После контакта рабочего раствора с октилмеркаптаном последний полностью окислился, пятивалентный ванадий практически полностью превратился в четырехвалентный, о чем можно было судить по изменению цвета раствора, а в осадок выпал гидрат кислого ванадилсульфата VOSO4•H2SO4 (светлоголубые кристаллы), после прокаливания которого образовалась пятиокись ванадия.

Таким образом, при неизвестности точного механизма реакций рабочего раствора с сераорганическими соединениями, можно считать, что уравнения брутто-реакций, аналогичные указанному выше, которые можно написать для каждого сераорганического соединения, выполняются, и на основе таких уравнений можно оценивать расход пятивалентного ванадия в целевых реакциях окисления сераорганических соединений.

Если в реакторе 1 протекают только такие целевые реакции, а вся сера в сераорганических соединениях имеет степень окисления -2, то объемное соотношение нефтепродукт/рабочий раствор должно быть равно

Vн/Vp= (msρpcv)/(mvρнcsk),

где Vн Vpр - объемы нефтепродукта и рабочего раствора;

ms, mv - атомные веса серы и ванадия;

cs - массовое содержание серы в нефтепродукте;

сv - массовое содержание ванадия в растворе катализатора;

ρp, ρн- плотности нефтепродукта и раствора;

k= 6 или 8 - стехиометрический коэффициент в уравнении брутто-реакций окисления сераорганического соединения.

Например, при cs= 0,002 (0,2%), cv = 0,02 (1%-ный насыщенный раствор пятиокиси ванадия в 7 М серной кислоте) ρp и ρн = 850 и 1390 кг/м3 (плотность раствора 7 М серной кислоты), k=6 объемное соотношение будет равно Vн/Vр= 0,86.

Нефтепродукты являются сложными системами для исследования понимания процессов, происходящих при очистке нефтепродукта от сераорганических соединений, оптимизации процесса очистки, поэтому для конкретного выполнения способа были использованы модельные смеси, имитирующие углеводородное сырье. В качестве модельных смесей были взяты толуол, гептан, додекан, этилциклопентан, гексен и нафталин (25%) в толуоле с добавками тиофена (2,5%).

Для таких смесей содержание неорганической серы, в попавшей в нефтепродукт из рабочего раствора определялось как разность между содержанием общей серы, определенной методом сжигания, и содержанием органической серы, определенной хроматографическим методом.

Обработка регенерированным рабочим раствором (насыщенный раствор V2O5 в 8-9 М H2SO4) проводилась в одинаковых оптимальных условиях, подобранных опытным путем. Процесс осуществлялся в течение 40 минут при перемешивании магнитной мешалкой. Для обработки 40 мл смеси использовали 200 мл рабочего раствора. До и после обработки регенерированным рабочим раствором проводился анализ на серу ( метод сжигания в кварцевой трубке) и анализ на тиофен (хроматографический метод).

Обнаружено, что общее количество серы возросло после контакта углеводородных смесей с раствором, а концентрация тиофена уменьшалась во всех модельных смесях до значений меньших, чем 0,05%. Это позволило сделать вывод о наличии в смеси в виде остатков катализатора в чистом или связанном виде, причем после обработки модельных смесей раствором катализатором практически вся содержащаяся в них сера попала из раствора, а органическая (тиофеновая) - была удалена.

При очистке в случае толуола, гептана, додекана и этилциклопентана заметных изменений в смесях не наблюдалось, тогда как в присутствии нафталина имело место покраснение раствора, Последнее, вероятно, связано с окислением нафталина до нафтохинонов. В случае гексена происходило быстрое изменение цвета катализатора (практически полное восстановление), что вероятно связано с окислением двойной связи непредельного соединения. Поскольку концентрация серной кислоты в каталитическом растворе большая, можно было ожидать протекание сульфирования при обработке толуольной смеси с образованием сульфокислоты. Однако толуол оказался устойчивым к окислению и сульфированию при контакте с регенерированным рабочим раствором.

Было использовано несколько методов дополнительной очистки нефтепродукта от примесей катализатора и серусодержащих компонентов. Образцы обработанных смесей (5 мл) подвергались дополнительной очистке следующими методами.

1. Промывка насыщенным раствором соды в течение 20 минут.

2. Промывка раствором щелочи (20% NaOH) в течение 20 минут.

3. Обработка сухой содой (встряхивание) в течение 20 минут с последующей отгонкой углеводорода.

4. Обработка сухой щелочью (встряхивание в кварцевой колбе) в течение 20 минут с последующей отгонкой углеводорода.

5. Промывка раствором щелочи или соды с последующими разделением раствора и углеводородов и перегонкой углеводородов.

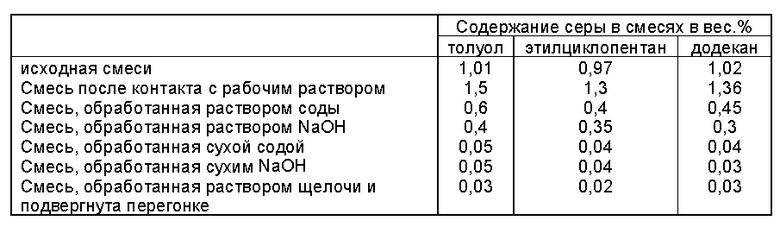

Результаты указанных экспериментов приведены в таблице.

Как видно из приведенных данных вполне подходящим методом дополнительной очистки можно считать обработку раствором щелочи с последующей перегонкой, которые позволяют довести уровень содержания серы до 0,02-0,03%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА И КАТИОНИТ НА ОСНОВЕ КАРБОКСИЛЦЕЛЛЮЛОЗЫ | 1996 |

|

RU2095369C1 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2132827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА "ЭКОСЕПТ" | 1998 |

|

RU2137785C1 |

| БАКТЕРИЦИДНАЯ КРАСКА "ЭКОТЕРМОФОС" | 1997 |

|

RU2133256C1 |

| БИОЦИДНАЯ КРАСКА "БИОКРАПАГ" | 1998 |

|

RU2131897C1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2103296C1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2103294C1 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2098441C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГРУНТА, ЗАГРЯЗНЕННОГО НЕСИММЕТРИЧНЫМ ДИМЕТИЛГИДРАЗИНОМ | 1998 |

|

RU2123397C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКИСЛЕННОЙ ЦЕЛЛЮЛОЗЫ И ВЫСОКООКИСЛЕННАЯ ЦЕЛЛЮЛОЗА "БИОАКЦЕЛЛИН" | 1998 |

|

RU2146264C1 |

Очистку жидкого углеводородного сырья от сераорганических соединений осуществляют путем их окисления при контактировании жидкого углеводородного сырья с рабочим раствором, представляющим собой водный раствор серной кислоты, содержащий ванадий, находящийся в степени окисления, превышающей его минимальную степень окисления, разделение полученной в результате контактирования смеси с получением очищенного жидкого углеводородного сырья и отработанного рабочего раствора, содержащего ванадий, восстановленный до степени окисления меньше, чем максимальная, с последующей регенерацией раствора. Отработанный рабочий раствор регенерируют путем осаждения из него восстановленного ванадия в виде твердого осадка, содержащего сернокислые соли ванадия и гидраты этих солей, разделения твердого осадка и его термического разложения на твердый оксид ванадия (V) и газообразные продукты термического разложения, растворения полученного оксида ванадия (V) в отработанном рабочем растворе с получением регенерированного рабочего раствора, содержащего ионы ванадия, находящиеся в степени окисления, превышающей их минимальную степень окисления. Рабочий раствор содержит пятивалентный ванадий преимущественно в виде ионов, связанных с ионами и/или атомами кислорода, водорода и серы и с молекулами воды и/или кислотными остатками серной кислоты, а также недиссоциированные молекулы оксида ванадия (V) и/или коллоидные частицы оксида ванадия (V). Твердый осадок в отработаном растворе осаждают путем насыщения и последующего пересыщения раствора по восстановленому ванадию. Раствор пересыщают по восстановленному ванадию путем превращения ванадия, находящегося в степени окисления, превышающей минимальную степень окисления, в восстановленный ванадий. Пятивалентный ванадий восстанавливают в четырехвалентный при окислении сераорганических соединений, находящихся в углеводородном сырье. В основном в твердый осадок осаждают ванадий, находящийся в степени окисления +4 в виде сульфата ванадила и/или кислых гидратов сулфата ванадила. Сульфат ванадила и/или кислые гидраты сульфата ванадила термически разлагают на оксид ванадия (V) и газобразные продукты, содержащие диоксид и триоксид серы. Термическое разложение сульфата ванадила производят в присутствии кислорода с одновременным окислением диоксида серы в триоксид при 450 - 550oC. Рабочий раствор насыщают по пятивалентному ванадию при растворении в нем оксида ванадия (V), полученного при термическм разложении твердого осадка, причем рабочий раствор содержит 4 - 12 М серной кислоты на литр раствора, преимущественно 6 - 10 М серной кислоты на литр раствора. Концентрация ванадия, находящегося в степени окисления, превышающей минимальную, в рабочем растворе составляет преимущественно не менее 0,01 концентрации насыщенного раствора ионов металла в водном растворе серной кислоты. Контактирование жидкого углеводородного сырья с рабочим раствором проводят, образуя эмульсии сырья и раствора. Диоксид серы, полученный при термическом разложении твердого осадка, окисляют в триоксид серы, который растворяют в воде с получением серной кислоты, а последнюю добавляют в рабочий раствор. Преимущественно диоксид серы окисляют в присутствии кислорода и ванадиевого катализатора при 400 - 700oC. Смесь, полученную в результате контактирования жидкого углеводородного сырья с рабочим раствором, разделяют отстаиванием или центрифугированием с получением очищенного жидкого углеводородного сырья, а отработанный рабочий раствор подвергают регенерации. Отделенный от углеводородного сырья отработанный раствор перед его регенерацией очищают от смолообразных продуктов окисления углеводородного сырья центрифугированием и/или фильтрованием. При невозможности другого использования смолообразные продукты, образующиеся при окислении углеводородного сырья, подвергают термическому разложению и окислению в присутствии кислорода совместно с термической регенерацией твердого осадка, а теплоту, выделяющуюся при окислении смолообразных продуктов, используют для проведения экзотермических реакций разложения твердого осадка. Отделенное углеводородное сырье подвергают очистке от кислых компонентов и смолообразных продуктов окисления центрифугированием с последующим фильтрованием с получением очищенного жидкого углеводородного сырья, причем используют фильтр, содержащий инертный материал или щелочной материал, а после фильтрования очищенное жидкое углеводородное сырье подвергают дистилляции. Технический эффект заключается в повышении эффективности процесса очистки и улучшении качества очищаемого сырья при одновременном уменьшении затрат электроэнергии на очистку нефтепродуктов. 14 с.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРООРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2101320C1 |

| US 3945914 A, 23.03.76 | |||

| US 4946578 A, 07.08.90. | |||

Авторы

Даты

1999-01-20—Публикация

1998-03-27—Подача