Изобретение относится к способу очистки жидкого углеводородного сырья от сероорганических соединений, в том числе от трудноудаляемых серосодержащих гетероциклических соединений.

Современная экологическая ситуация вызывает необходимость использования жидких углеводородных топлив с пониженным содержанием сероорганических соединений. Например, содержание серы в ряде моторных топлив не должно превышать 300 ppm и даже 30 ppm.

В настоящее время для промышленной очистки жидких углеводородов нефти наиболее часто применяется гидроочистка. Гидроочистка, как известно, обеспечивает практически полное удаление меркаптанов, сульфидов и дисульфидов из жидких углеводородов /1/. Однако использование гидроочистки для уменьшения содержания тиофенов до уровня 30 ppm ограничено высокой стоимостью этого метода.

Альтернативный подход заключается в сорбционной доочистке жидкого углеводородного сырья от трудноудаляемых соединений серы с использованием селективных твердых сорбентов /2/. Однако известные сорбенты не обеспечивают необходимой эффективности очистки.

Известен электролитический метод очистки нефтепродуктов от серосодержащих соединений, в частности от тиофенов /3/. В соответствии с этим методом нефть или нефтепродукты смешивают с ионизирующим органическим растворителем (например, метанолом, толуолом и др.) и полученную смесь подвергают действию постоянного тока с плотностью не менее, чем 0,0001 А/см2 и напряжением 2-120 В. Однако способ имеет ряд недостатков. Необходимо обеспечивать постоянный контроль за параметрами процесса, поскольку величины плотности тока, напряжения и pH изменяются в течение процесса, процесс требует больших энергозатрат (из-за высокого сопротивления электролита большая часть потребляемой электроэнергии расходуется на нагрев электролита) и не обеспечивает необходимой степени очистки от тиофеновой серы.

Наиболее близким к предложенному является известный способ очистки жидкого углеводородного сырья от сероорганических соединений путем их электрохимического окисления в присутствии щелочного электролита, содержащего фталоцианиновый катализатор /4/. Недостаток известного метода заключается в том, что он не обеспечивает необходимого на сегодняшний день уровня очистки жидкого углеводородного сырья от сероорганических соединений, в том числе от тиофеновой серы.

Изобретение направлено на создание экономичного способа очистки жидкого углеводородного сырья от сероорганических соединений, позволяющего эффективно удалять из сырья тиофеновую серу наряду с другими серосодержащими соединениями.

Поставленная задача решается путем контактирования жидкого углеводородного сырья с рабочим раствором, представляющим собой водный раствор серной кислоты, содержащий ионы металла, выбранного из группы, включающей марганец, ванадий, хром, кобальт, церий или их смесь, и предварительно обработанный электролизом в условиях окисления ионов металла до степени окисления, превышающей минимальную степень окисления, разделения полученной в результате контактирования смеси с получением очищенного жидкого углеводородного сырья и отработанного рабочего раствора, содержащего восстановленные ионы металла, с последующим его электролизом в условиях окисления ионов металла до степени окисления, превышающей минимальную степень окисления, и возвращением в процесс.

Изобретение отличается от известного тем, что предусматривает очистку жидкого углеводородного сырья окислением содержащихся в нем сероорганических соединений путем контактирования с охарактеризованным рабочим раствором с последующим разделением полученной в результате контактирования смеси с получением очищенного жидкого углеводородного сырья и отработанного рабочего раствора, содержащего восстановленные ионы металла, регенерацией отработанного раствора электролизом в условиях окисления ионов металла до степени окисления, превышающей минимальную степень окисления, и возвращением его в процесс.

Под термином "жидкое углеводородное сырье" следует понимать любое моторное топливо (например, бензин, дизельное топливо, реактивное топливо), нефтехимическое сырье и т.п. в виде конкретных нефтяных фракций или конкретных углеводородов. Жидкое углеводородное сырье, очищаемое с помощью предложенного способа, может быть произведено из нефти, угля, нефтяных сланцев, битумных песков и т.д. и обычно является смесями жидких углеводородов, содержащими сероорганические соединения.

Предпочтительно чтобы сырье, предназначенное для очистки предложенным способом, предварительно было бы подвергнуто специальной очистке с тем, чтобы существенно снизить содержание в нем гетероатомных, ненасыщенных и смолообразующих соединений. Это может быть гидроочистка или же иная приемлемая технология предварительной очистки.

Это требование вызвано тем, что предложенный процесс предназначен для окисления сероорганических соединений. Ненасыщенные или кислородсодержащие соединения также могут окисляться, образуя при этом различные побочные продукты (например, смолы) и снижая таким образом селективность сероочистки. Таким образом, вообще нежелательно использовать предложенную технологию для очистки моторных топлив ионного состава (например, содержащих эфиры и спирты). Изобретение прежде всего предназначено для тонкой очистки углеводородного сырья, которое предварительно было подвергнуто гидроочистке. Например, моторные топлива, удовлетворяющие ныне действующим стандартам т.е. содержание серы менее 10000 ppm или даже менее 1000 ppm, и которые не содержат вообще или содержат очень мало окисляющихся соединений. В таком случае предложенный процесс обеспечивает селективное удаление остаточных серосодержащих, кислородсодержащих и азотсодержащих соединений.

В предложенном способе в качестве рабочего раствора используют водный раствор серной кислоты, содержащий ионы металла в степени окисления превышающей минимальную степень окисления. При этом водный раствор серной кислоты одновременно является носителем ионов-окислителей (ионов металла) и электролитом.

Предпочтительно, чтобы рабочий диапазон концентрации серной кислоты в растворе составлял 4-15 мол/л, наиболее предпочтительный диапазон 6-12 мол/л, еще наиболее предпочтительный диапазон (т.е. обеспечивающий максимальную эффективность) 7-10 мол/л. При высоких концентрациях серной кислоты ( более 15 мол/л ) в основном происходят реакции сульфирования и смолообразования. При концентрации серной кислоты менее 4 мол/л все процессы окисления практически прекращаются.

В предложенном процессе ион металла, являющийся окислителем, находится в водном растворе серной кислоты, а сероорганические соединения, подлежащие удалению, находятся в углеводородном сырье. Водный раствор серной кислоты и углеводородное сырье практически взаимно нерастворимы и при смешивании образуют гетерофазную систему. В результате установившаяся межфазная граница делает возможным окисление сероорганических соединений ионом-окислителем и последующие реакции этих сероорганических соединений с водой или серной кислотой. При этом скорость и эффективность очистки зависят от площади межфазной границы и продолжительности контакта. Следовательно, желательно смешивать сырье и рабочий раствор, образуя при этом эмульсию.

Любой известный метод, обеспечивающий создание такой межфазной границы, может быть использован для того, чтобы реализовать предложенный процесс сероочистки. Также любой известный метод может быть использован для того, чтобы разделить полученную в результате контактирования смесь нефтепродукта и отработанного рабочего раствора.

Рабочий раствор готовят следующим способом. В водном растворе серной кислоты растворяют соль металла, в которой этот металл находится либо в низшем, либо в промежуточном окислительном состоянии. Эта соль металла может быть любого типа, например хлоридом. Но поскольку основной электролит это серная кислота, то предпочтительно использовать сульфаты металлов. В этом случае исключается появление новых ионов, дополнительно участвующих в химическом процессе очистки углеводородов и устраняются дополнительные побочные реакции.

Важным обстоятельством является то, что ионы металла, находящиеся в растворе, связаны с молекулами воды, гидроксильным ионом, кислородом или же образуют комплексы из двух или более ионов. Вследствие природы процесса очистки жидкого углеводородного сырья такие гидратные оболочки вокруг ионов и их связи с кислородом являются очень важными факторами в этом процессе. Невозможно установить точную структуру или свойства этих оболочек ионов или их комплексов из-за того, что они подвержены изменениям в зависимости от параметров, которые не контролируемы в процессе очистки. Например, концентрация ионов водорода изменяется и в процесс окисления ионов металла на аноде, и в процессе окисления ионами металла сероорганических соединений. Поэтому концентрация ионов водорода, и, вероятно, тип и свойства ионов-окислителей также изменяются во времени и в реакционном объеме.

Итак, ионы-окислители представляют собой ионы переходных металлов (V, Cr, Mn, Co, Ce) в различных окислительных состояниях на разных стадиях процесса. Как отмечено выше, ион-окислитель не является просто ионом металла, а представляет собой структуру, содержащую ион металла, окислительное состояние которого изменяется в течение процесса. Так, марганец может существовать в нескольких окислительных состояниях: Mn2+, Mn3+, Mn4+, Mn6+, Mn7+. В технологии очистки предпочтительно использовать ионы Mn2+ и Mn3+. Но нельзя гарантировать, например, только образование ионов Mn3+ при электролизе из-за возможного спонтанного перехода ионов Mn3+ в другие окислительные состояния.

Раствор электролита, содержащий ионы металла в первом, низшем или промежуточном окислительном состоянии подвергают электролизу путем пропускания постоянного тока через электролит в электролитической ячейке. Ионы металла окисляются на аноде и переходят во второе, более высокое (высшее или промежуточное, но более высокое, чем первое) окислительное состояние.

Окисление ионов на аноде может быть обеспечено либо в режиме постоянной плотности тока, либо в режиме постоянного напряжения (потенциала), приложенного между анодом и катодом. Наиболее приемлемый подход проводить генерацию ионов-окислителей в режиме постоянной плотности анодного тока. Этот подход основан на соответствии между анодной плотностью тока и потенциалом электрохимической реакции окисления требуемых ионов. Однако это соответствие неоднозначно из-за того, что анодная плотность тока зависит от многих факторов, например от природы материала анода, загрязнения поверхности анода адсорбцией органических примесей, концентрации ионов в электролите, конструкции электролитической ячейки, гидродинамического режима, присутствия в электролите ионов иной природы, которые также могут быть окислены (т.е. протеканием побочных реакций).

Конструкция и принцип работы электрохимической ячейки не имеют принципиального значения для предложенного способа. Возможно использование самых различных вариантов известных устройств. Однако важно, чтобы электрохимическая ячейка обеспечивала получение ионов металлов во втором более высоком окислительном состоянии со скоростью, достаточной для окисления сероорганических соединений в углеводородном сырье для обеспечения желаемого уровня очистки сырья.

В соответствии с тем фактом, что концентрация ионов металла в растворе серной кислоты является трудноконтролируемым параметром, концентрация исходных ионов в рабочем растворе может меняться от значений чуть больше нуля до концентрации, соответствующей точке насыщения в растворе используемой соли металла.

Обычно сначала готовят насыщенный раствор соли металла в водном растворе серной кислоты, а затем проводят его разбавление не более, чем в 100 раз.

Мы намеренно не указываем концентрацию ионов металла в высшей степени окисления или соотношение концентраций ионов в высшей и низшей степенях окисления, т.к. эти параметры не очень важны для данного изобретения. Предпочтительно, чтобы в реакции окисления ионов металла

Mn+ e M(n+1)+

было израсходовано 1.200 молей электронов, еще более предпочтительно 10. 40 молей электронов, на один моль серы, содержащейся в исходном сырье.

При электролизе могут происходить различные побочные реакции, т.е, коэффициент полезного действия (КПД) реакции практически всегда меньше 1 и зависит от условий электролиза. С учетом этого КПД в целевой реакции должно участвовать 1.200 (10.40) молей электронов, т.е. количество электричества, проходящего через электрохимическую ячейку, должно составлять (1-200)•105 Кулонов на моль серы, содержащейся в исходном сырье, предпочтительнее (10-40)•105 Кулонов на моль серы.

Настоящий процесс предпочтительно осуществлять при температуре окружающей среды. Хотя электролиз и может приводить к некоторому нагреву электролита, но это увеличение температуры столь мало, что может не учитываться в большинстве случаев. Более высокие температуры электролита приведут к более высоким скоростям окисления ионов на аноде и гетерофазной реакции на контакте углеводород/электролит. Также более высокие температуры влияют на концентрацию насыщенного раствора соли металла, таким образом увеличивая максимально позволенную концентрацию исходных ионов металла в электролите. Все эти эффекты на первый взгляд позитивны с точки зрения эффективности процесса очистки. Однако рост температуры приведет также к увеличению скоростей побочных реакций, делая тем самым процесс менее селективным (например, приводя к большему выходу смол). Кроме того, ионы-окислители (например, Co3+) могут разрушать молекулы воды при повышенных температурах и таким образом теряться. Поэтому, более низкие температуры, вообще говоря, предпочтительнее для улучшения селективности процесса. Предпочтительно даже, чтобы ионы металла, например, Co3+, генерировались при еще более пониженных температурах, например около 0oC.

В принципе, для каждого типа углеводородного сырья легко может быть определен оптимальный температурный диапазон в зависимости от разных критериев эффективности (например, минимальный выход смол или расход электроэнергии и т.п.).

Как правило, предложенный процесс проводят при нормальном атмосферном давлении. Однако известно, что давление может влиять на ход процесса. Так, повышенное давление кислорода в анодной области может применяться для снижения скорости побочной реакции высвобождения кислорода, увеличивая тем самым верхнюю границу допустимой плотности анодного тока.

Предложенный способ может быть реализован следующим образом.

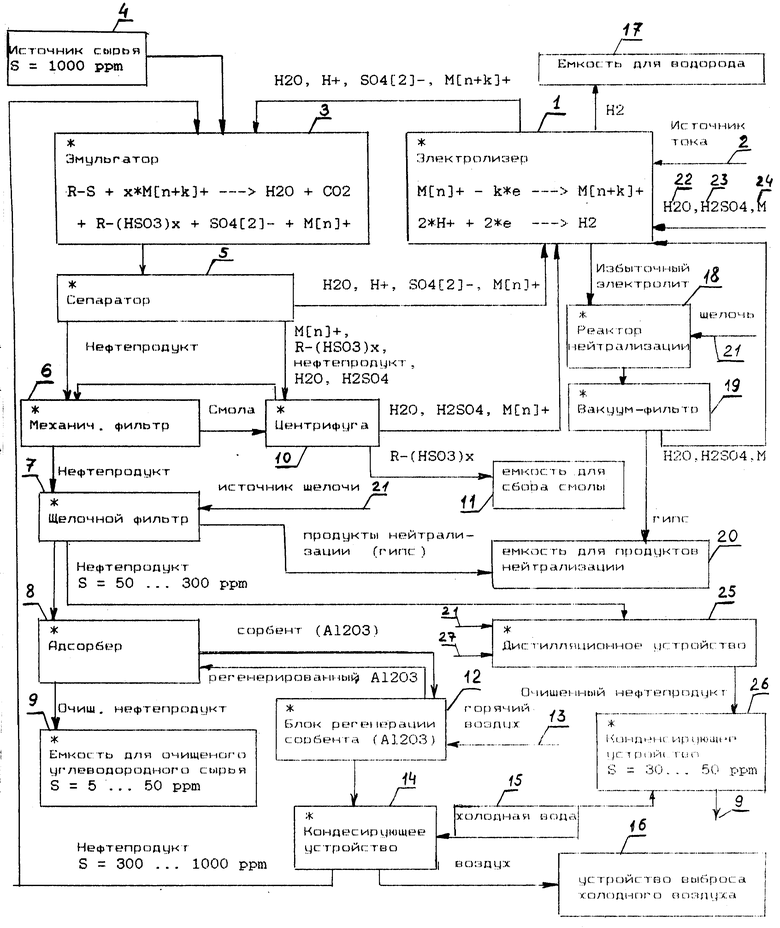

На чертеже представлена схема непрерывного процесса очистки.

Схема включает электролизер 1, соединенный с источником постоянного тока 2, эмульгатор 3 для получения эмульсии рабочего раствора и жидкого углеводородного сырья, соединенный с электролизером 1 и емкостью для исходного сырья 4, сепаратор 5 для разделения отработанного рабочего раствора и углеводородного, соединенный с эмульгатором 3 и электролизером 1. Сепаратор 5 последовательно соединен с механическим фильтром 6, щелочным фильтром 7, адсорбером 8 и емкостью 9 для очищенного углеводородного сырья. Установка также содержит центрифугу 10, соединенную с емкостью 11 для сбора смолообразных продуктов, блок регенерации сорбента 12, соединенный с адсорбером 8, источником горячего воздуха 13 и конденсирующим устройством 14. Последний соединен также с источником охлажденной воды 15, емкостью для исходного сырья 4 и устройством 16 для выброса холодного воздуха. К электролизеру 1 также подключены емкость для сбора водорода 17 и последовательно соединенные реактор нейтрализации избыточного электролита 18, вакуум-фильтр 19 и емкость 20 для сбора продуктов нейтрализации электролита, которая соединена также с щелочным фильтром 7. Реактор 18 соединен с источником щелочи 21, который также соединен с щелочным фильтром 7. К электролизеру 1 подключены источники воды 22, электролита 23 и ионов металлов 24. Выходы отработанного рабочего раствора из сепаратора 5 и центрифуги 10 подключены к электролизеру 1. Вход центрифуги 10 соединен с сепаратором 5 и механическим фильтром 6, выход очищенного сырья ив центрифуги 10 соединен со входом механического фильтра 6. К выходу щелочного фильтра 7 подключены также последовательно соединенные дистилляционное устройство или ректификационная колонна 25 и конденсирующее устройство 26. Дистилляционное устройство 25 соединено также с источником щелочи 21, источником тепла 27 и емкостью для сбора продуктов нейтрализации 20, а конденсирующее устройство 26 соединено с источником холодной воды 15 и емкостью для очищенного сырья 9.

Процесс очистки жидкого углеводородного сырья от серосодержащих соединений происходит следующим образом.

В электролизере 1 на аноде происходит окисление ионов металла, растворенных в водном растворе серной кислоты, т.е. переход иона из низшей или промежуточной степени окисления в более высокую или высшую степень окисления. На катоде происходит восстановление ионов водорода и образование молекулярного водорода, который собирают в емкости 17 и используют затем как товарный продукт или в процессе предварительной гидроочистки углеводородного сырья.

Реакции окисления ионов металлов и восстановления ионов водорода протекают с потреблением электрической энергии от источника постоянного тока 2, который подключен к катоду и аноду электролизера 1. Суммарное падение напряжения между анодом и катодом складывается из следующих составляющих: разность электрических потенциалов, соответствующая равновесной реакции окисления иона металла; перенапряжение (дополнительная разность потенциалов), возникающее при окислении ионов металлов в условиях, отличных от равновесных, т.е. при конечной (не нулевой) плотности тока на аноде; омического падения напряжения при протекании электрического (ионного) тока через электролит между анодом и катодом; перенапряжения, возникающего при восстановлении ионов водорода на катоде в условиях, отличных от равновесных, т.е. при конечной плотности тока на катоде (равновесная разность потенциалов при восстановлении ионов водорода равна нулю). Равновесная разность потенциалов окисления ионов металлов определяется по термодинамическим параметрам исходных и конечных продуктов окисления и равна следующим значениям:

для реакций V4+ -> V5+ 1.1,8 V,

для реакций Cr3+ -> Cr6+ 1,3 V,

для реакций Ce3+ -> Ce4+ 1,6 V,

для реакций Mn2+ -> Mn3+ 1,5 V,

для реакций Co2+ -> Co3+ 1,8 V.

Перенапряжение, возникающее при окислении ионов металлов, определяется в основном двумя факторами: плотностью тока на аноде и отношением концентраций ионов металла в исходной и высшей (более высокой) степени окисления. Это перенапряжение также, как и перенапряжение при восстановлении ионов водорода и омическое падение напряжения в электролите, увеличивают затраты электроэнергии на очистку топлива. Кроме того при больших перенапряжениях на аноде увеличивается скорость побочных реакций, например, выделения кислорода, которые уменьшают выход по току целевой реакции окисления иона металла, т.е. уменьшают КПД процесса очистки нефтепродукта. Поэтому при окислении ионов металла поддерживают не очень большую плотность тока на аноде, например 200. 800 А/м2, создают высокую концентрацию ионов металла в низкой степени окисления, например, равной и близкой к концентрации насыщенного раствора, и поддерживают низкую концентрацию ионов металла в высокой степени окисления, например, в 10 или 100 раз меньше, чем концентрация насыщенного раствора.

Плотность тока на аноде в заданных пределах регулируют изменением выходных параметров источника постоянного тока 2, а заданные концентрации ионов поддерживают регулированием скорости циркуляции электролита через электролизер 1 и дозированном реагентов, поступающих в электролизер 1 от источников воды 22, серной кислоты 23 и ионов металла 24, а также дозированием отбора избыточного электролита в реактор нейтрализации 18. Для уменьшения омического падения напряжения в электролите расстояние между анодом и катодом в электролизере 1 делают как можно меньшим. Использование полупроницаемых мембран, разделяющих анодное и катодное пространство возможно, но нежелательно.

Предотвращение обратной реакции восстановления окисленных ионов металла на катоде достигается тем, что используют катод значительно меньшей площади, чем анод. Соответственно плотность катодного тока задают высокой, например, 10000. 20000 А/м2. В таких условиях на катоде разряжаются в основном ионы водорода, поскольку их подвижность в электролите намного больше, чем подвижность ионов металлов.

Рабочий раствор подают из электролизера 1 в эмульгатор 3, в который также поступает жидкое углеводородное сырье из емкости 4. При тесном контакте рабочего раствора с углеводородным сырьем в эмульсии на межфазных границах углеводород электролит ионы металла окисляют сероорганические соединения и переводят их в водорастворимые соединения или газообразные продукты и воду (SO2, CO2, H2O). Водорастворимые соединения переходят в электролит и там продолжают окисляться ионами металлов до газообразных продуктов и серной кислоты.

Одновременно с окислением сероорганических соединений на межфазной границе могут происходить реакции между серной кислотой и непредельными и ароматическими углеводородами с образованием сульфокислот, которые являются поверхностно-активными веществами. Эти сульфокислоты и кислородсодержащие продукты неполного окисления углеводородов могут образовывать смолообразные продукты, которые плохо растворяются в электролите и в нефтепродукте и собираются на межфазной границе электролит/углеводород.

Эмульсия из эмульгатора 3 поступает в сепаратор 5, где отработанный рабочий раствор отделяют от углеводородного сырья и смолообразных продуктов окисления и направляют на регенерацию в электролизер 1. Водорастворимые продукты окисления, перешедшие в отработанный рабочий раствор, продолжают окисляться в электролизере до серной кислоты и газообразных продуктов. Поэтому в электроливере 1 может образовываться дополнительное количество серной кислоты. В этом случае часть раствора выводят в реактор нейтрализации 18 и смешивают его с щелочью, поступающей из источника 21. Продукты нейтрализации, образующиеся в реакторе 18, например сульфат кальция (гипс), отделяют от остатков рабочего раствора в вакуумном фильтре 19 и направляют в емкость 20.

Углеводородное сырье вместе со смолой и сульфокислотами из сепаратора 5 направляют в механический фильтр 6, который может быть выполнен, например, в виде сосуда, заполненного инертным материалом, например оксидом кремния или стекловолокном. Смолу и сульфокислоты, осевшие на фильтре 6, направляют в центрифугу 10, где они отделяются от остатков рабочего раствора, затем собирают в емкость 11. В последствии они могут быть использованы как сырье для нефтехимических и других процессов. Очищенное углеводородное сырье направляют в емкость 9.

В другом варианте исполнения предложенного изобретения углеводородное сырье вместе со смолой и сульфокислотами из сепаратора 5 направляют сразу на центрифугу 10, где происходит отделение очищенного углеводородного сырья от смолообразных продуктов окисления и кислых компонентов. Очищенное углеводородное сырье затем направляют в емкость 9, а смолу и сульфокислоты собирают в емкость 11.

Согласно еще одному варианту углеводородное сырье, содержащее кислые компоненты и смолообразные продукты, из сепаратора 5 сначала направляют на центрифугу 10, где происходит отделение основной части смолообразных и кислых компонентов, а затем доочищают на механическом фильтре 6, после чего собирают в емкость 9.

Как правило, уже на этом этапе получают углеводородное сырье, степень очистки которого от сероорганических соединений, в том числе и от тиофеновой серы, соответствует требуемым нормам. При концентрации серы в исходном сырье не более 1000 ppm содержание серы в очищенном сырье лежит в диапазоне 300-500 ppm в зависимости от его состава. Полученное углеводородное сырье используют как товарный продукт.

В предпочтительном варианте, когда требуется получить нефтепродукт с более высокой степенью очистки от сероорганических соединений, полученное очищенное жидкое углеводородное сырье можно подвергнуть доочистке от серосодержащих и других гетероатомных соединений.

Поэтому в схеме очистки, показанной на чертеже, предусмотрена дополнительная очистка углеводородного сырья.

Углеводородное сырье, очищенное от смолообразных продуктов окисления на фильтре 6, поступает в щелочной фильтр 7, в который также поступает щелочь из источника 21, например порошок гидроксида натрия, гидроксида калия или гидроксида кальция. В щелочном фильтре 7 остатки серной кислоты, растворенной в углеводородном сырье нейтрализуются и осаждаются в виде твердых продуктов. Отработанный порошок щелочи из фильтра 7 поступает в емкость 20. При концентрации серы не более 1000 ppm в исходном сырье, поступающем из емкости 4, на выходе щелочного фильтра 7 в зависимости от состава сырья концентрация серы обычно лежит в диапазоне 50.300 ppm. Одновременно с очисткой углеводородного сырья от серосодержащих соединений достигается и его очистка от других гетероатомных соединений, например от азотсодержащих соединений и тяжелых металлов.

В некоторых случаях глубина очистки углеводородного сырья на выходе щелочного фильтра 7 может быть еще недостаточной. Кроме того, в некоторых случаях желательно уменьшить содержание ароматических и полиароматических соединений в сырье, например в дизельном топливе. Поэтому углеводородное сырье с выхода щелочного фильтра 7 поступает в адсорбер 8, заполненный, например, оксидом алюминия, на котором избирательно адсорбируются ароматические соединения и сероорганические соединения тиофенового ряда. При концентрации органической серы в сырье 50.300 ppm на входе в адсорбер 8, характерное значение этой концентрации на его выходе будет 5.50 ppm. При необходимости содержание серосодержащих соединений на выходе адсорбера 8 может быть уменьшено до 0,5.5 ppm, но в большинстве случаев это будет нецелесообразно, так как для этого необходим будет слишком большой расход адсорбента (более 1 л порошка оксида алюминия на 1 л углеводородного сырья).

Очищенное сырье поступает из адсорбера 8 в емкость 9.

Отработанный сорбент из адсорбера 9 поступает в блок регенерации 12, в который также подается горячий воздух от источника 13. Регенерацию сорбента целесообразно проводить при переменной температуре, т.е. сначала продувать его воздухом (или водяным паром) при 200-400oC, а затем увеличить температуру до значений более 500oC. В этом случае при низкой температуре регенерации органические и гетероатомные соединения будут удаляться из оксида алюминия без деструктивного разложения и их можно отделить от воздуха (или водяного пара) в конденсирующем устройстве 14, охлаждаемом холодной водой, поступающей из источника 15. Эти соединения с выхода из конденсатора 14 могут быть возвращены на повторную очистку, т.е. смешаны с углеводородным сырьем и в емкости 4 или использованы в качестве нефтехимического сырья.

После регенерации сорбента при низкой температуре производят его окончательную очистку от продуктов уплотнения (например, кокса) путем их выжигания в потоке воздуха с температурой более 500oC. Очищенный сорбент снова поступает в адсорбер 8, а охлажденный воздух выбрасывается в окружающую среду.

В тех случаях, когда нет необходимости уменьшать концентрацию ароматических соединений в углеводородном сырье, но при этом необходимо уменьшить концентрацию общей серы в сырье, поступающем с выхода щелочного фильтра 7, используют дополнительную очистку путем перегонки углеводородного сырья над щелочью. Углеводородное сырье поступает в перегонный куб 25, в который загружают сухую щелочь из источника 21, нагревают вместе с щелочью теплом, поступающим от источника 27 и испаряют, затем пары углеводородного сырья охлаждают холодной водой из источника 15 и конденсируют в конденсаторе 26. Жидкое углеводородное сырье поступает в емкость 9 для хранения очищенного продукта.

При нагреве углеводородного сырья вместе со щелочью в перегонном кубе 25 увеличивается скорость реакций между остатками серной кислоты, растворенной в сырье, сульфокислотами и щелочью, т.е. очистка углеводородного сырья от этих кислых соединений в перегонном кубе 25 происходит быстрее и более эффективно, чем в щелочном фильтре 7. При испарении углеводородного сырья соли серной кислоты остаются в кубе 25, а соли сульфокислот могут подвергнуться термическому разложению, однако органические продукты этого разложения обычно уже не содержат серы, которая прочно связывается со щелочью. В результате такой дополнительной очистки концентрация общей серы и сырья может быть снижена с 300 ppm (выход щелочного фильтра 7) до 30-50 ppm (выход конденсатора 26).

Таким образом, предложенный способ в соответствии со схемой очистки, показанной на чертеже, позволяет снизить концентрацию сероорганических соединений в углеводородном сырье с 1000 до 300-500 ppm на выходе фильтра 6, до 50-300 ppm на выходе фильтра 7 или до 5-50 ppm на выходе адсорбера 8. Кроме того предложенный способ позволяет очистить углеводородное сырье от любых гетероатомных соединений, в том числе от азотсодержащих соединений и тяжелых металлов, и при необходимости позволяет уменьшить содержание в сырье ароматических соединений.

Побочными продуктами на выходе системы являются:

воздух с небольшим содержанием продуктов сгорания и не требующий дополнительной очистки,

соли серной кислоты (например, гипс) с примесью металла (V, Cr, Co, Ce, Mn) не более 0,1 мас. в емкости 20,

смолообразные продукты, содержащие сульфокислоты и кислородосодержащие соединения в емкости 11,

концентрат сероорганических и ароматических соединений на выходе конденсатора 14,

практически чистый водород в емкости 17.

Некоторые ив этих побочных продуктов могут быть использованы как сырье в нефтехимической промышленности.

Способ иллюстрируется следующими примерами.

Пример 1. Проводят очистку по полной схеме, охарактеризованной выше, 1 м3 дизельного топлива с начальной концентрацией серы не более 1000 ppm. Характерные значения расходов ресурсов и выходов продуктов будут следующими.

Вход:

Дизельное топливо 1000 л

Электроэнергия 20 кВт.ч

Чистая вода 5 л

металл (V, Cr, Co, Ce, Mn) 0,03 кг

известь (в пересчете на CaO) 5 кг

Воздух 300 м3

Тепловая энергия 0,03.0,05 Гкал

Охлаждающая вода 2 м3

Оксид алюминия 0,05.0,1 кг

Выход:

Очищенное дизельное топливо 950.990 л

Смола и сульфоокислы 15.70 кг

Водород 2 м3

Гипс 5 кг

Концентрат сероорганических и ароматических соединений 10.30 л

Воздух с содержанием оксидов серы не более 30 ppm 300 м3

Вода после осушки гипса 5 л

Указанные характерные расходы ресурсов и выходных продуктов дают основания для предварительных оценок стоимости очистки дизельного топлива. Для очистки других нефтепродуктов, например, сырого бензола от тиофена расходы ресурсов и выходы продуктов будут отличаться от указанных.

Пример 2. Очистке подвергают модельную смесь: декан + 0,1 об. тиофена. Используют электрохимическую ячейку с графитовым анодом площадью 6 см2 и проволочным никелевым катодом малой площади. Параметры процесса следующие: плотность тока 20-80 мА/см2, рабочий раствор 0,1 М раствор сульфата ванадия (4+) в 5 М растворе серной кислоты. Электролиз проводят в течение 1 ч. Затем обработанный рабочий раствор перемешивают с углеводородом в эмульгаторе и полученную в результате контактирования смесь подают в сепаратор. После разделения фаз в сепараторе и последующего фильтрования через механический фильтр получают очищенный углеводород. Содержание тиофеновой серы до очистки 380 ppm, после очистки 40 ppm, степень очистки 89%

Пример 3. Аналогично примеру 2, но в качестве рабочего раствора используют 0,1 М раствор сульфата хрома (3+) в 5 М растворе серной кислоты. В результате содержание тиофеновой серы снижено с 380 до 30 ppm, степень очистки 92%

Пример 4. Аналогично примеру 2, но в качестве рабочего раствора используют 0,1 М раствор сульфата церия (3+) в 5М растворе серной кислоты. В результате содержание серы снижено с 380 до 50 ppm, степень очистки 87%

Пример 5. Очистке подвергают дизельное топливо, общее содержание серы 0,13 об. Используют электрохимическую ячейку со свинцовым анодом площадью 6 см2 и проволочным никелевым катодом малой площади. Параметры процесса: плотность тока 20-80 мА/см2, рабочий раствор 0,1 М раствор сульфата марганца (2+) в 15 М растворе серной кислоты. Электролиз проводят в течение 1 ч. Очистку проводят в соответствии с примером 2, но вместо фильтрования проводят центрифугирование. В результате содержание общей серы снижено с 1300 до 340 ppm. Степень очистки по общей сере 74%

Пример 6. Очистке подвергают дизельное топливо, общее содержание серы 0,13 об. Используют электрохимическую ячейку со свинцовым анодом площадью 6 см2 и проволочным никелевым катодом малой площади. Параметры процесса: плотность тока 20-80 мА/см2, рабочий раствор 0,1 М раствор сульфата кобальта (2+) в 9 М растворе серной кислоты. Электролиз проводят в течение 1 ч. Очистку проводят в соответствии с примером 2, но вместо фильтрования проводят сначала центрифугирование, а затем фильтрование. В результате содержание общей серы снижено с 1300 до 280 ppm. Степень очистки по общей сере 78%

Представленные экспериментальные данные позволяют утверждать, что изобретение представляет собой экономичный и высокоэффективный способ очистки жидкого углеводородного сырья от сероорганических соединений, в том числе и от таких трудноудаляемых соединений как тиофены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки углеводородсодержащего газа от серосодержащих соединений и установка для его осуществления | 2020 |

|

RU2757332C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2125080C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2000 |

|

RU2166530C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРСИНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ОТ СЕРОСОДЕРЖАЩИХ ГЕТЕРОЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 2008 |

|

RU2408657C2 |

| СПОСОБ ОЧИСТКИ ВЕНТИЛЯЦИОННЫХ ВЫБРОСОВ ОТ СЕРОВОДОРОДА | 2023 |

|

RU2818437C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ МЕДЬ, ЦИНК, СЕРЕБРО И ЗОЛОТО | 1996 |

|

RU2109076C1 |

| СПОСОБ ОБЕССЕРИВАНИЯ СЫРОЙ НЕФТИ ПЕРОКСИДОМ ВОДОРОДА С ВЫДЕЛЕНИЕМ ПРОДУКТОВ ОКИСЛЕНИЯ | 2017 |

|

RU2677462C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВЫХ СМЕСЕЙ ОТ СЕРОВОДОРОДА (ВАРИАНТЫ) | 2012 |

|

RU2548974C2 |

Изобретение относится к способу очистки жидкого углеводородного сырья от сероорганических соединений, в том числе от трудноудаляемых серосодержащих гетероциклических соединений. Поставленная задача решается путем контактирования жидкого углеводородного сырья с рабочим раствором, представляющим собой водный раствор серной кислоты, содержащий ионы металла, выбранного из группы, включающей марганец, ванадий, хром, кобальт, церий или их смесь, и предварительно обработанный электролизом в условиях окисления ионов металла до степени окисления, превышающей минимальную степень окисления, разделения полученной в результате контактирования смеси с получением очищенного жидкого углеводородного сырья и отработанного рабочего раствора, содержащего восстановленные ионы металла, с последующим его электролизом в условиях окисления ионов металла до степени окисления, превышающей минимальную степень окисления, и возвращением в процесс. Изобретение представляет собой экономичный и высокоэффективный способ очистки жидкого углеводородного сырья от сероорганических соединений, в том числе и от таких трудноудаляемых соединений как тиофены. 19 з.п. ф-лы, 1 ил.

Авторы

Даты

1998-01-10—Публикация

1996-03-26—Подача