Изобретение относится к кривошипной механической системе для преобразования возвратно-поступательного движения во вращательное движение, в частности для возвратно-поступательных эндотермических двигателей.

Более узко, изобретение относится к системе, упомянутой выше, которая позволяет улучшить эффективность термодинамического цикла и эксплуатацию сил, получаемых от этого термодинамического цикла. Хорошо известно, что в эндотермическом возвратно-поступательном двигателе возвратно-поступательное движение поршня преобразуется во вращательное движение, обычно путем присоединения системы кривошипного стержня, каковой фиксированно соединен с выходным валом.

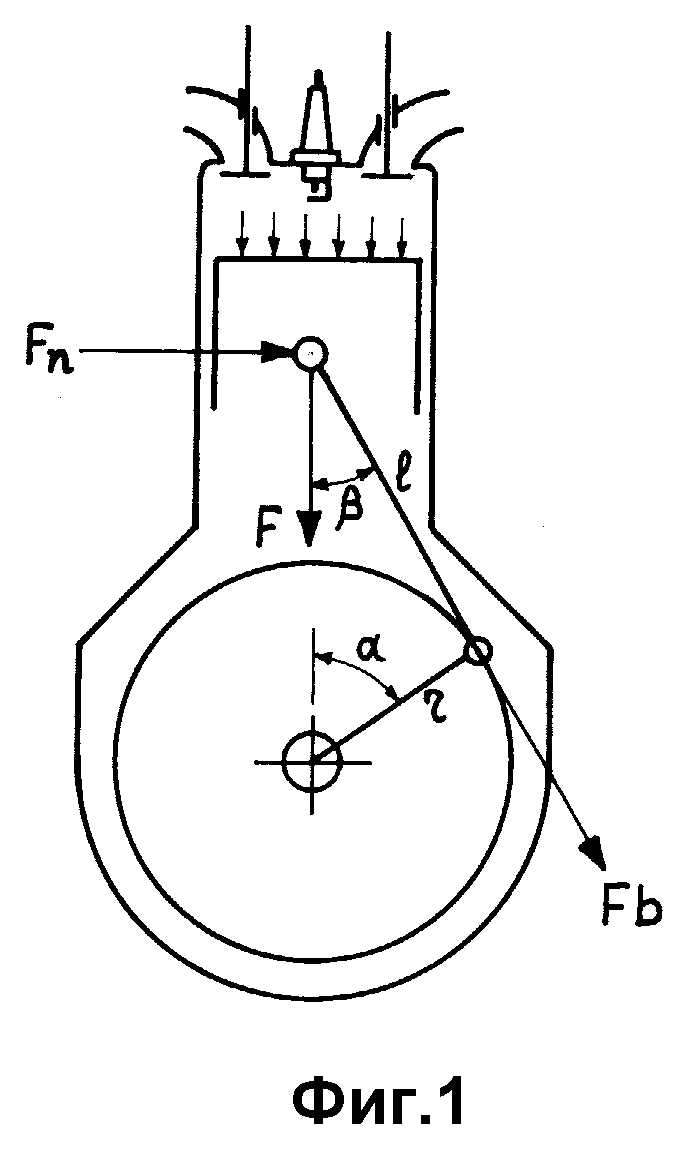

На прилагаемой фиг. 1 показаны детали двигателя в существующем исполнении и использована следующая терминология:

l - длина соединительного стержня;

r - радиус кривошипа, так что ход поршня C будет равен 2r;

β - угол между осью соединительного стержня и осью цилиндра;

α - угловое перемещение кривошипа по отношению к Верхней Мертвой Точке (ВМТ).

Более того, известно, что направление движения поршня меняется на противоположное дважды за полный оборот кривошипа в соответствии с Верхним Мертвым Центром (ВМЦ) и Нижним Мертвым Центром (НМЦ).

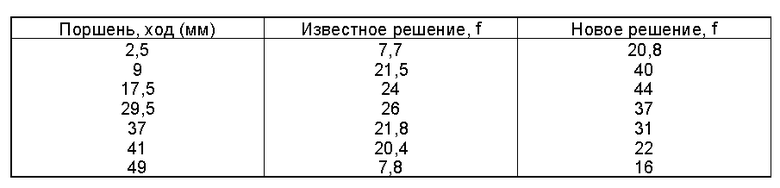

Далее, на фиг. 2 можно видеть, что момент, воздействующий на выходной вал, является функцией как силы, действующей вдоль оси соединительного стержня, так и радиуса кривошипа.

Сила Fb получается векторным сложением силы Fn, полученной от термодинамического цикла, и силы F реакции стенки цилиндра на упор поршня, каковая сила обусловлена наклоном β оси соединительного стержня. Упомянутый упор определяет потери на трение.

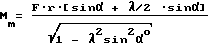

Вращающий момент равен

Пренебрегая членом λ2sin2αo, получим

Mm= F·r·[sinα + λ/2 ·sinα],

т.е. Mm = F•f, где f = r·[sinα + λ/2 ·sinα],

В приведенной выше формуле Mm есть вращающий момент, F есть сила, действующая на головку поршня и происходящая от термодинамического цикла, r - радиус кривошипа, α - угол кривошипа по отношению к оси цилиндра и λ есть отношение r/l.

Сила F, действующая на головку поршня, получается посредством термодинамического цикла, который приблизительно представлен для четырехтактного эндотермического двигателя по циклу Отто (с зажиганием воздушно-топливной смеси от контролируемой искры) на чертеже в ортогональных осях, где по оси абсцисс отложено перемещение поршня, а по оси ординат - давление в цилиндре над головкой поршня.

На фиг. 2 можно заметить, что реальный цикл, показанный сплошной линией, по ряду причин покрывает нижнюю область относительно теоретического цикла (показан штриховкой). Из этих причин одной из наиболее важных является то, что сжигание, контролируемое искрой, не происходит мгновенно в точке ВМТ, а в течение некоторого периода времени, так что поршень в процессе своего возвратно-поступательного движения совершает часть такта по направлению к ВМТ и часть положительного цикла после ВМТ до тех пор, пока происходит полное сгорание топлива.

Как хорошо ясно из литературы, этот факт приводит к сокращению полезной работы, каковое сокращение оценивается некоторыми авторами как 10-15% всей работы цикла.

Известно также, что рабочий цикл двигателя, скажем четырехтактного двигателя, рассматривается, принимая во внимание только его геометрические аспекты, в четырех тактах каждый соответствует полоборота, т.е. углу 180o, который проходит кривошип. Посредством такого рассогласования оси цилиндра по отношению к центру вращения выходного вала можно получить такт различной продолжительности (обычно можно получить короткое рассогласование и следовательно небольшие различия, так что этим случаем можно пренебречь).

Вышеприведенные соображения сформулированы применительно к четырехтактному эндотермическому двигателю с контролируемым зажиганием искрой, однако те же соображения с соответствующей корректировкой работают и в случае и двухтактного двигателя и дизельного.

В настоящее время уже реализованы роторные двигатели, каковые двигатели не требуют системы преобразования возвратно-поступательного движения во вращательное движение, они весьма интересны с технической точки зрения.

Например, можно обратиться к рассмотрению турбинного двигателя или двигателя Ванкеля, наиболее пригодных для работы в качестве одиночных.

Несмотря на хорошие технические характеристики решения, производители двигателей не слишком заинтересованы в нем, в основном потому, что преимущества этих двигателей (особенно для мало- и микролитражных случаев) слишком невелики для того, чтобы принять решение о демонтаже существующих производственных линий с соответствующим инструментарием и проведении соответствующих исследовательских работ для создания нового продукта с ограниченными преимуществами.

Очевидно, что новое решение в области двигателестроения должно давать существенные преимущества - экономические, легкость в производстве, возможность использования уже существующих заводов и снижение производственных затрат.

С учетом вышесказанного, заявитель осуществил кривошипный механизм, позволяющий получить значительные преимущества с учетом доступных в настоящее время решений, и дальнейшая реализация решения преимущественно приспособлена для производителей двигателей.

По существу, предлагаемое решение позволяет осуществить рабочий цикл с постоянным объемом сгорания.

Далее, предлагаемое решение позволяет осуществить циклы переменной амплитуды без использования рассогласования в значительных пределах.

Посредством решения в соответствии с изобретением можно также осуществить значительное приращение в величине вращающего момента в формуле, вплоть до удвоения пондеромоторного среднего в соответствующем интеграле. Это означает пропорционально снижение расхода (в процентах) с соответствующим увеличением удельной мощности поршневой единицы.

Осуществление предлагаемого технического решения позволит производить двигатели уменьшенных размеров, и таким образом более легкие и дешевые.

Более того, изобретение позволяет задействовать уже существующие производственные линии, агрегаты и технологии.

Другим преимуществом, предоставляемым системой в соответствии с настоящим изобретением, является преимущество, относящееся к решению задачи стратификации горючей смеси с целью достижения нулевого загрязнения окружающей среды, как этого требуют законы, вступающие в силу в конце девяностых годов.

Эти и другие результаты могут быть получены в соответствии с предлагаемым изобретением с помощью кривошипного механизма - эксцентрика, заменяющего традиционную шатунно-кривошипную пару комбинацией колеса, иными словами, вращающимся соединительным элементом, свободно сидящим на конце поршня, и эксцентриком, сидящим на выходном валу.

Таким образом, объектом настоящего изобретения является кривошипная система для преобразования возвратно-поступательного движения во вращательное движение, пригодная, в частности, для эндотермических двигателей, содержащая колесо или вращающийся соединительный стержень, свободно сидящий на конце поршня, и эксцентрик, смонтированный на выходном валу, имеющий по периметру профиль, содержащий по крайней мере два сегмента или плеч эксцентрика, для оптимизации тактов рабочего цикла двигателя, причем колесо вращается по профилю эксцентрика в соединении, отличающемся отсутствием трения или минимальным трением.

В частности, в соответствии с изобретением указанный эксцентрик может иметь первый сегмент профиля с одной или более образующей кривизной для оптимизации такта впуска и такта расширения и второй сегмент профиля с одной или более образующей кривизной для оптимизации такта сжатия и такта выпуска.

В преимущественном конструктивном исполнении системы в соответствии с изобретением указанный эксцентрик может обладать другими сегментами или плечами для оптимизации сгорания, в частности для получения постоянного объема сгорания, соответствующего ВМТ, и оптимизации такта расширения в соответствии с НМТ.

В частности, указанные другие сегменты или плечи могут иметь луч постоянной кривизны, соответствующий расстоянию между осью двигателя и кривизной, определенной Нижней Мертвой Точкой, и, соответственно, Верхней Мертвой Точкой. Фактически должно быть принято во внимание, что если колесо, соединенное с поршнем, катится по концентрическому профилю по отношению к оси вращения выходного вала, поршень приостанавливается в своем прямолинейном движении вдоль цилиндра, в то время как выходной вал продолжает свое вращение.

В том случае, если это происходит в ВМТ, вдоль плеча, соответствующего моменту времени, необходимого от момента зажигания для полного сгорания порции горючей смеси, находящейся внутри головки поршня, обеспечивается такт сгорания при постоянном объеме. Этот идеальный тип цикла сгорания согласно мнению всех изобретений и исследователей обеспечивает значительное возрастание эффективности термодинамического цикла.

Тем же способом и теми же описанными выше методами обеспечиваются преимущества при положении поршня на НМТ, приводя в первую очередь к завершенному расширению продуктов сгорания с использованием полного такта расширения до момента открытия выпускного клапана. Фактически, как показано графически, полный такт может происходить вдоль угла, отсчитанного от ВМТ, который конструктор считает оптимальным, подбирая профиль эксцентрика.

Известно, что в двигателях, производимых согласно предшествующему уровню, такт работает в пределах 180o, между ВМТ и НМТ (исключая некоторое рассогласование, обсужденное выше), и для обеспечения необходимой амплитуды для такта выпуска в этом типе двигателей выпускной клапан открывается задолго до достижения НМТ (даже на 70-80o раньше этой точки), что определяет неполное расширение и, соответственно, снижение эффективности такта расширения.

Четырехтактный двигатель, сконструированный по предлагаемой схеме, работает следующим образом:

1) Впуск

2) Сжатие и примерно за 35o до достижения ВМТ зажигание и начало сгорания, в то время как поршень идет вверх к ВМТ

3) Расширение от ВМТ к НМТ. Сгорание не завершено до ВМТ и, таким образом, продолжается в процессе такта расширения поршня. Расширение резко прекращается до достижения НМТ (обычно за 70o до НМТ) путем открытия выпускного клапана

4) Выпуск, идущий под напором поршня, движущегося вверх от НМТ к ВМТ.

Четыре цикла совершаются на 720o поворота выходного вала, т.е. за два полных оборота.

Четырехтактный двигатель, реализованный в соответствии с настоящим изобретением, работает на двух полных оборотах, т.е. 720o, однако наилучшее конструктивное решение предусматривает 5 или 6 тактов:

1) Впуск

2) Сжатие

3) (с остановленным поршнем) Зажигание и полное сгорание

4) Полное расширение

5) (с остановленным поршнем) Открытие выпускного клапана

6) Выпуск

В описанном четырехтактном двигателе такты 5 и 6 могут также быть объединены. В двухтактном двигателе, реализованном в соответствии с изобретением, вместо этого выгодно использовать позицию поршня, приостанавливающегося в НМТ, для такта выпуска (или перепуска), поскольку такое усовершенствование увеличивает объем "временного сечения", что улучшает рабочую характеристику двигателя.

Также в соответствии с изобретением, колесо и эксцентрик изготовлены из такого материала, который позволяет сохранять напряжения сжатия, возникающие в результате работы колеса, в пределах предела упругости материалов.

Всегда в соответствии с изобретением могут быть обеспечены средства, поддерживающие контакт между колесом и эксцентриком.

В соответствии с первым вариантом конструктивного решения, упомянутые средства соединения состоят из маленького соединительного стержня, свободно качающегося на той же оси колеса и снабженного в нижней части выступом, соединенным с профилем, концентрическим относительно внешнего профиля эксцентрика и точно воспроизводящим его.

В другом конструктивном решении указанные средства могут состоять из зафиксированного на поршне одним концом стержня с одной или более степенями свободы и с другим концом, зафиксированным на упругой системе, поглощающей инерцию такта от Нижней Мертвой Точки до Верхней Мертвой Точки и отдающей эту же энергию в процессе первой части такта от Верхней Мертвой Точки до Нижней Мертвой Точки.

Упомянутая упругая система в соответствии с изобретением может быть заменена гидравлической системой, в конечном счете управляемой микропроцессором.

Кривошипная система в соответствии с изобретением может быть использована в многоцилиндровых двигателях, в варианте одного кривошипа на все цилиндры или одного кривошипа для каждого цилиндра.

Настоящее изобретение будет далее описано и пояснено, но не в целях ограничения, в соответствии с предпочтительными конструктивными решениями и особой ссылкой на прилагаемые чертежи, в которых:

фиг. 1 - схематическое изображение известной конструкции;

фиг. 2 - диаграмма цикла Отто;

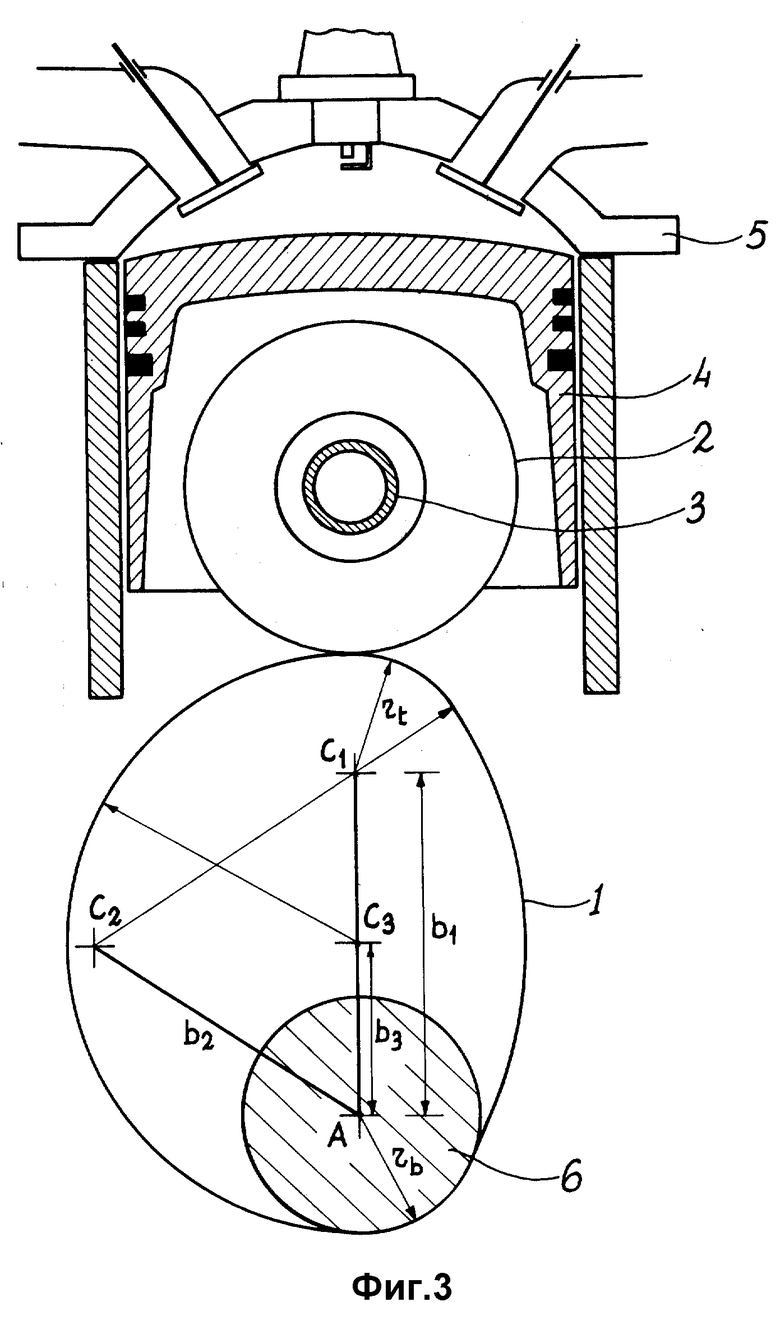

фиг. 3 - схематическое изображение конструкции, соответствующей изобретению;

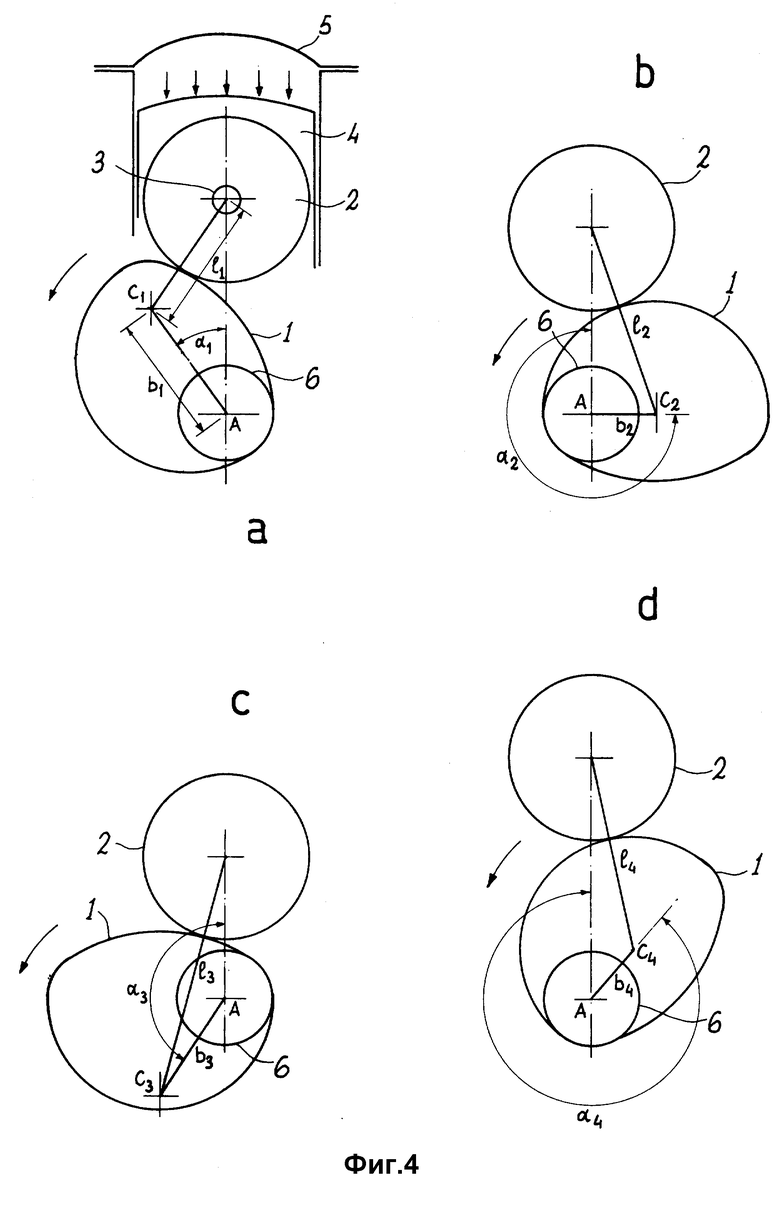

фиг. 4a, 4b, 4c и 4d показывают различные такты четырехтактного двигателя, имеющего кривошипную систему, соответствующую изобретению;

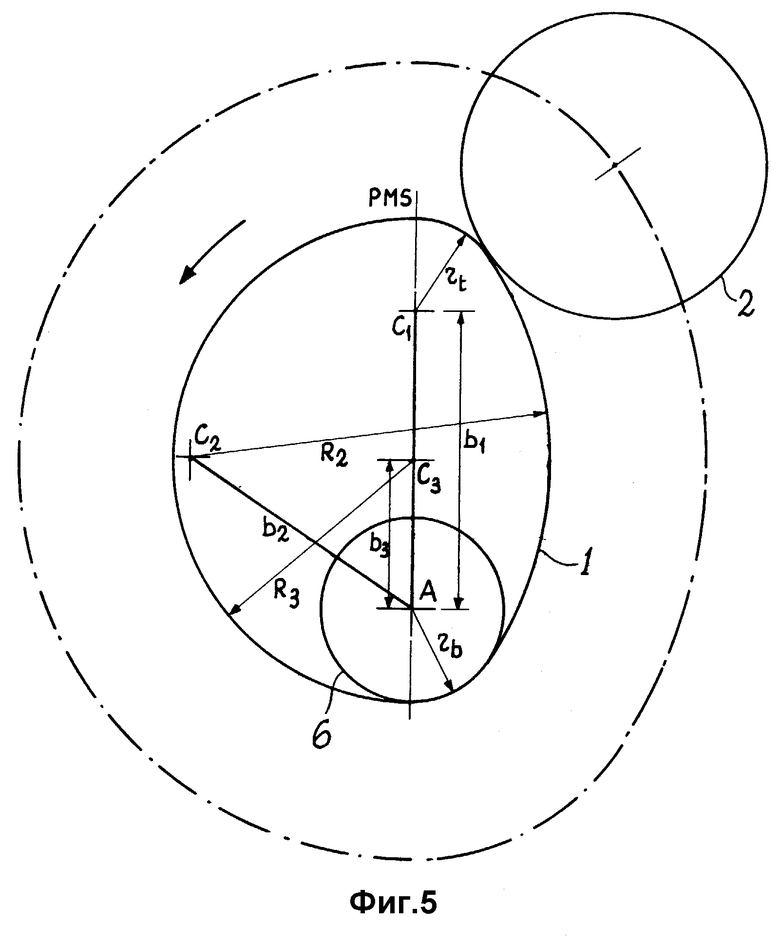

фиг. 5 - показывает один из оптимальных профилей в соответствии с изобретением;

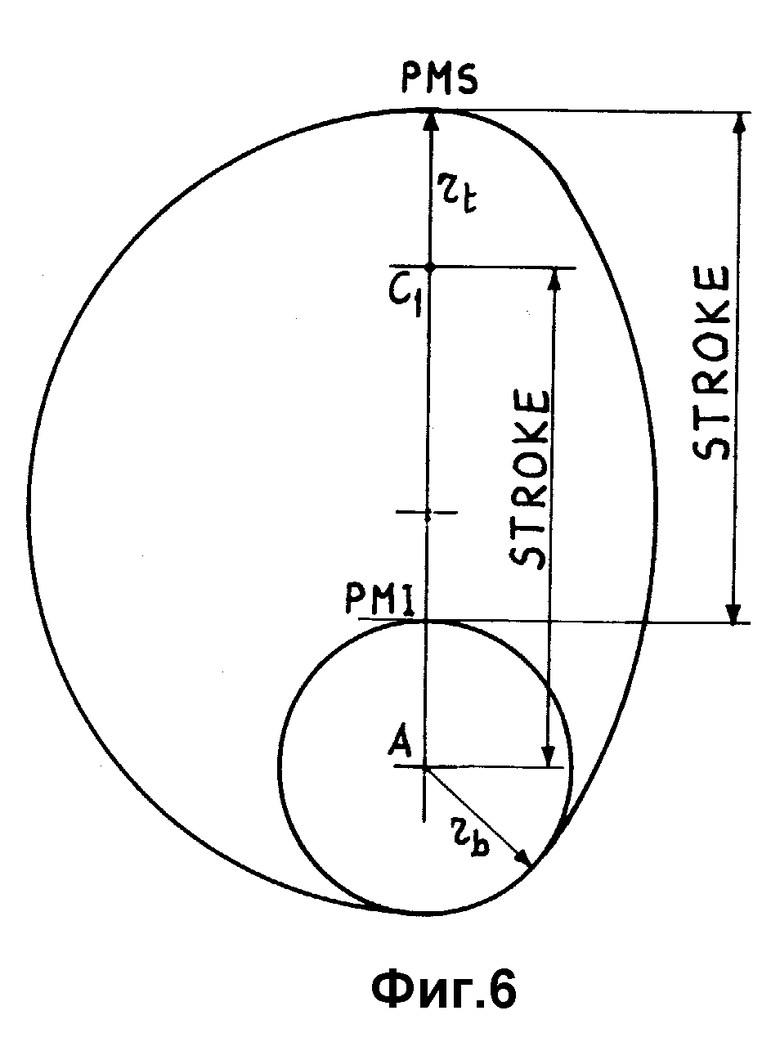

фиг. 6 - дает схему эксцентрика фиг. 5;

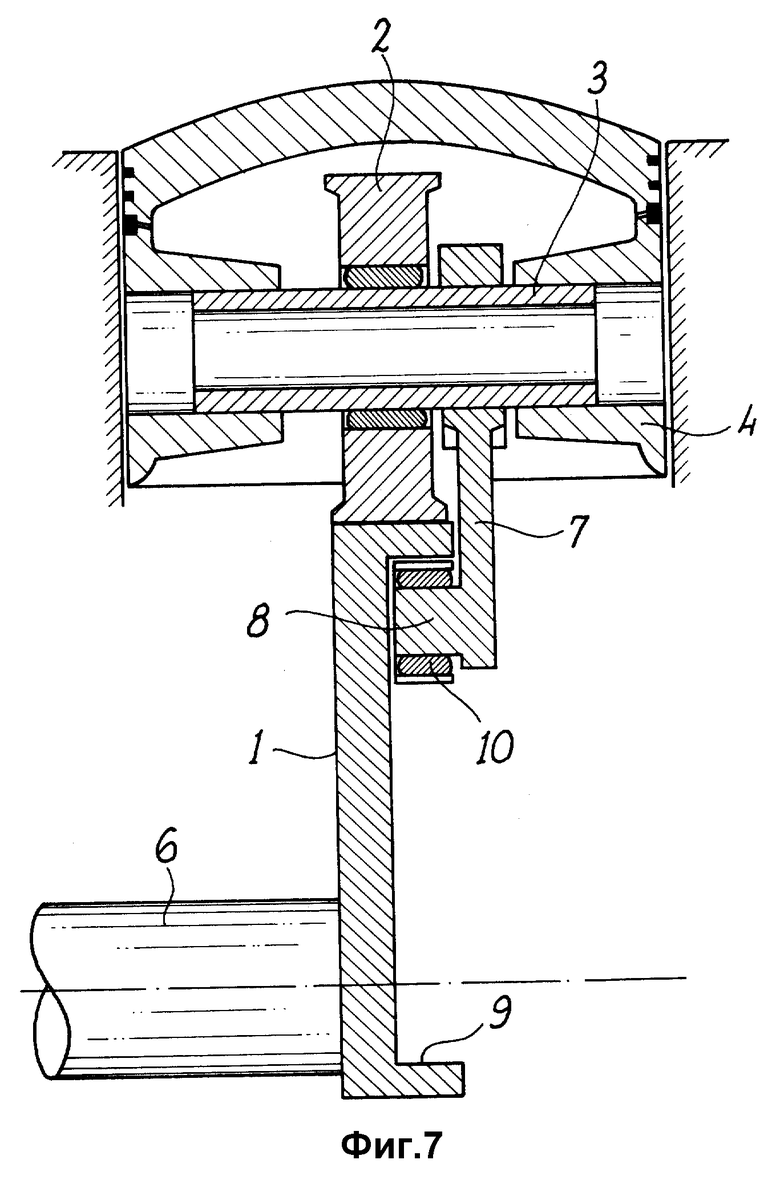

фиг. 7 - разрез кривошипной системы в соответствии с изобретением, представляющий средство поддержания постоянного контакта между колесом и эксцентриком;

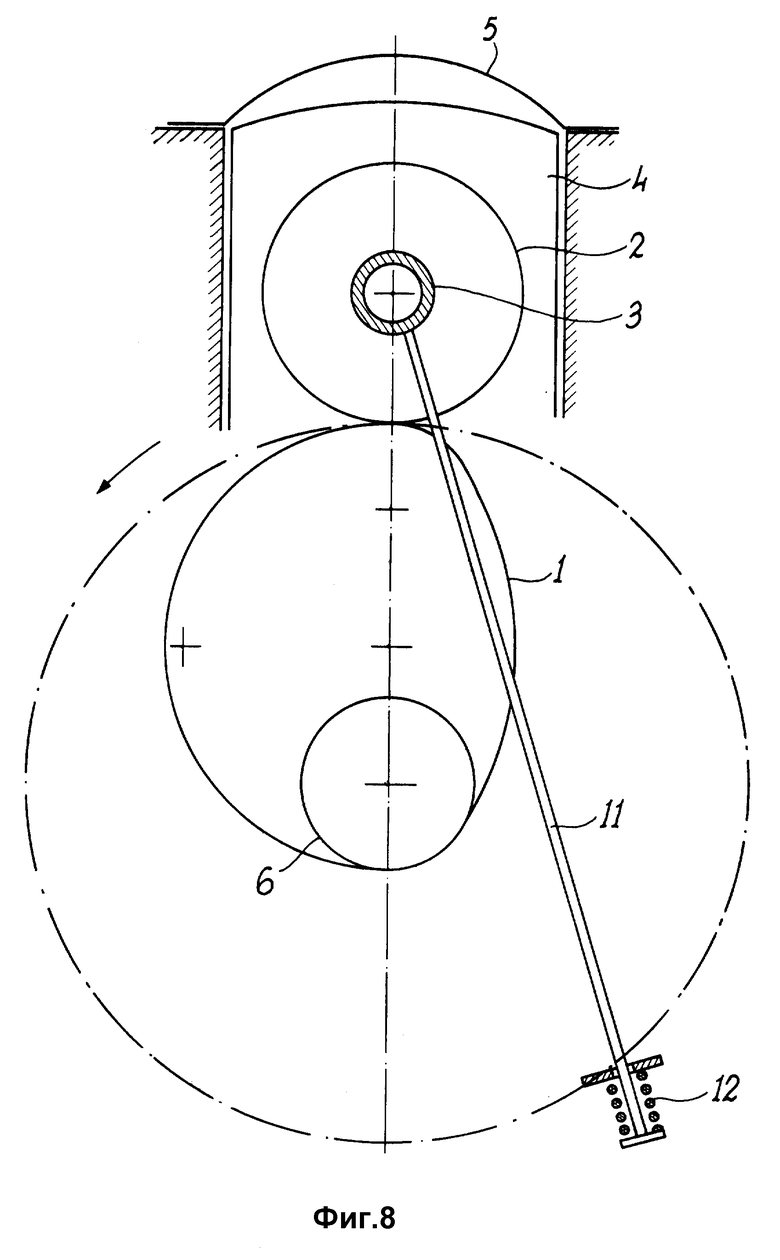

фиг. 8 - схематическое изображение второго примера воплощения для средства поддержания контакта между колесом и эксцентриком; и

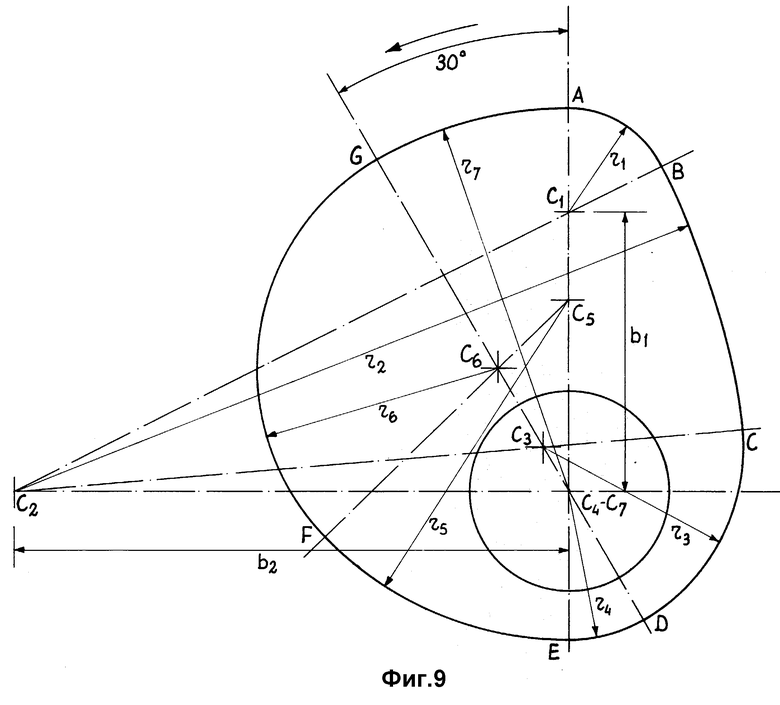

фиг. 9 - показывает пример профиля эксцентрика, обеспечивающего постоянный объем сгорания.

Прежде чем подробно описывать решение, соответствующее изобретению, хотелось бы отметить, что будет проведено сравнение с известным конструктивным решением, уже упомянутое во вводной части описания, и сделать предварительное заявление, что настоящее качественное рассмотрение основано на сравнительной оценке двух двигателей, один из которых решен в соответствии с настоящим изобретением, а другой - в соответствии с известным, но оба имеют одинаковые ходы поршня, диаметр и такт, одинаковый цикл (двух- или четырехтактный), работают на одинаковом горючем, при одинаковой компрессии, с одинаковой камерой сгорания, одинаковым количеством и размером впускных и выпускных клапанов, одинаковой системой впуска и выхлопа, причем изготовление осуществлялось одинаковыми техническими средствами с использованием одинаковых материалов, использована одинаковая система зажигания (искра или компрессия).

Ссылаясь на фиг. 3, система в соответствии с изобретением состоит из набора деталей, заменяющих известный кривошипно-шатунный механизм, показанный на фиг. 1.

В частности, она содержит эксцентрик 1, объединенный с выходным валом, свободно вращающееся и потому свободное колесо 2 на поршневом пальце 3 и один элемент, ограничивающий свободу поршня 4 в движении вдоль оси цилиндра 5, что будет более подробно описано ниже.

Позиция 6 показывает выходной вал.

Обозначены также центры кривизны эксцентрика C1, C2, C3 и соответствующие плечи b1, b2, b3, величина которых будет ниже использована в расчетах формулы вращающего момента.

Работа двигателя будет описана со ссылкой на четырехтактный двигатель с контролируемым зажиганием, причем нужно заметить, что изобретение с соответствующими изменениями работает и для двухтактного двигателя. В обоих случаях (двухтактный и четырехтактный двигатели) с компрессионным зажиганием и с любым типом горючего.

Далее, на чертеже показаны только три центра кривизны, чтобы не усложнять излишне чертеж.

На фиг. 4 показана работа системы в соответствии с изобретением для такта расширения продукта сгорания после ВМТ.

На днище поршня 4 действует давление сгоревших газов, это давление обозначено буквой p. Оно определяет силу, передаваемую к пальцу 3 поршня, на колесо 2, кромка которого приводит в движение эксцентрик 1.

Движение колеса 2 вдоль эксцентрика 1, профиль которого сконструирован для оптимизации такта, является чистым качением, т.е. без проскальзывания и, следовательно, без трения, все, что требуется - обеспечить, чтобы напряжения сжатия, вносимые в систему колесом 2, находились в пределах упругости материалов, из которых выполнено колесо 2 и эксцентрик 1.

Из фиг. 5, показывающей схематично один из бесконечного множества возможных профилей эксцентрика 1, видно, что поворот колеса 2 происходит благодаря контакту с профилем эксцентрика 1 согласно центру кривизны этого профиля, который в этот конкретный момент был в контакте с колесом 2.

На фиг. 5 центры профиля для расчета обозначены как C1, C2, C3 и расстояния между указанными центрами кривизны и осью двигателя обозначены как b1, b2, b3, ось двигателя обозначена буквой A. Расстояния b1, b2, b3 являются параметрами, которые следует подставить в упомянутую выше формулу, дающую значение текущего вращающего момента в соответствии с углом α вращения выходного вала, отсчитанным от ВМТ, вместо величины r, т.е. радиуса кривошипа.

Переходя теперь к рассмотрению фиг. 6, можно видеть, что рабочий такт поршня 4 вдоль оси цилиндра 5 получается из соотношения C + rt - rb, где C = C1 - расстояние между осью двигателя A и центром кривизны головки эксцентрика 1, rt есть радиус кривизны профиля головки эксцентрика 1 (определяющий ВМТ), и rb есть центр кривизны базы эксцентрика 2 (определяющий НМТ).

Легко видеть, что перемещение двигателя получается путем умножения площади поршня на его ход. Ход поршня, как описано ранее для кривошипно-шатунного механизма, равен 2r и является постоянным параметром в формуле вращающего момента.

Расстояния b1, b2, b3 и т.д. могут быть выбраны соответствующим образом и умножены на r, в то время как перемещение двигателя сохраняется равным a произведению площади поршня на 2r.

Полагая для примера r = 26 мм, таким образом 2r = ход = 52 мм, и выбирая rt = rb = 16 мм, мы должны получить: ход = 52 мм = C + rt - rb = C + 16 - 16 = 52 и, следовательно, C = b1.

Если, например, rt = 16, rb = 26, то получим b1 = 62, где b1 больше, чем ход.

Рассматривая вновь формулу вращающего момента, мы можем видеть, что

Пренебрегая членом λ2sin2αo, и таким образом предполагая член  равным 1 с силой F, воздействующей на поршень, равно как и в случае уже рассмотренной кривошипно-шатунной системы или в системе в соответствии с настоящим изобретением, мгновенное значение Mm является функцией f = r·[sinα + λ/2 ·sinα], где r = ход = постоянная величина, а l - постоянная длина соединительного стержня для рассматриваемого двигателя.

равным 1 с силой F, воздействующей на поршень, равно как и в случае уже рассмотренной кривошипно-шатунной системы или в системе в соответствии с настоящим изобретением, мгновенное значение Mm является функцией f = r·[sinα + λ/2 ·sinα], где r = ход = постоянная величина, а l - постоянная длина соединительного стержня для рассматриваемого двигателя.

λ = r/l (в соответствии с известным уровнем техники равно приблизительно 0,25).

В системе в соответствии с изобретением r = b1, b2, b3 и т.д., величина которых получается путем сложения плеча колеса 2 (которое постоянно в настоящем примере, поскольку колесо 2 предполагается круглым) и плеча кривизны некоторой длины профиля эксцентрика 1.

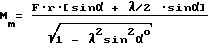

Исследуя значение упомянутой выше функции f для двигателя в соответствии с настоящим конструктивным решением и в соответствии с настоящим изобретением с одинаковым ходом = 52 мм и длиной соединительного стержня l = 110 мм для известного решения и рассматривая эксцентрик 1, показанный на фиг. 6, с колесом 2, имеющим диаметр 76 мм, значения функции f для двух рассматриваемых случаев в хорошем приближении приведены в таблице 1 для одинакового хода поршня.

Даже принимая во внимание, что для системы в соответствии с изобретением за счет большого наклона осевой директрисы нагрузки, вносимой колесом 2 профиля эксцентрика 1 по отношению к оси цилиндра, имеет место большая потеря при относительном перемещении юбки поршня и цилиндра, преимущества новой системы значительны, поскольку в известном решении цикл расширения прерывается, в то время как предлагаемое решение позволяет его завершить.

В заключении отметим, что цикл расширения и активная часть цикла заканчиваются со значительным приращением мощности по сравнению с величинами, получаемыми в известном решении, и это является или следствием увеличения термодинамической эффективности, вытекающей из постоянного объема сгорания, или полного сгорания, или снижения потерь на трение по сравнению с кривошипно-шатунным механизмом.

Решение в соответствии с настоящим изобретением может быть эффективно использовано для многоцилиндровых двигателей, при условии единственного эксцентрика 1 для всех цилиндров или ряд эксцентриков 1, соответствующих ряду цилиндров.

На фиг. 4b показан такт выпуска. Поршень 4 упирается в профиль посредством колеса 2 для того, чтобы осуществить подъем от НМТ к ВМТ, используя накопленную маховиком энергию.

Когда выходной вал 6 совершает определенный поворот из положения НМТ, колесо 2 имеет тенденцию к утрате контакта с эксцентриком.

Следовательно, должно быть обеспечено устройство, сохраняющее энергию, передаваемую эксцентриком 1 для передачи поршню 4 и поддерживающее контакт с колесом 2.

Конструктивное решение устройства такого типа показано на фиг. 7, причем необходимо понимать, что это - просто иллюстрация, поскольку можно приспособить много иных эквивалентных решений.

Устройство по фиг. 7 содержит небольшой соединительный стержень 7, посаженный коаксиально за колесом 2 и имеющий в нижней части выступ 8, связанный с профилем качения 9 эксцентрика 1, каковой профиль качения 9 точно воспроизводит внешний профиль эксцентрика 1.

Выше указанного выступа находится колесо или элемент скольжения 10 для того, чтобы обеспечивать скольжение малого соединительного стержня 7 по профилю 9 таким образом, чтобы это совершенно не влияло на движение эксцентрика 1.

Как уже указано, малый соединительный стержень имеет только цель поддержания постоянного расстояния между центром колеса 2 и внешним профилем эксцентрика 1.

Другой пример воплощения средства поддержания упомянутого постоянного расстояния показан на фиг. 8.

В этом случае устройство содержит стержень 11, зафиксированный с одной или более степенями свободы на поршне 4, например на нижней части того же поршня 4 (на чертеже стержень 11 закреплен на пальце 3 поршня 4). Другой конец стержня 11 прикреплен к упругому элементу 12, служащему для поглощения энергии инерционного движения поршня 4 в процессе такта от НМТ до ВМТ, отдавая ее обратно в первой части цикла от ВМТ к НМТ.

Как уже упоминалось, упругий элемент может быть заменен гидравлической системой с микропроцессорным контролем.

На фиг. 4c показан такт впуска. В этом случае поршень 4 должен быть понужден к движению по профилю эксцентрика 1 и таким образом устройство с необходимостью заставляет поршень 4 покинуть положение, соответствующее НМТ. После определенного поворота выходного вала 6 действие устройства перестает быть необходимым, поскольку инерция поршня 4 позволяет возобновить контакт между колесом 2 и эксцентриком 1, последний противодействует инерции поршня, прекращая ее в НМТ.

На фиг. 4d показан такт сжатия. Как в такте выпуска, имеет место разделенное положение колеса 2 и эксцентрика 1 (хотя отрицательная работа поршня 4 в процессе такта сжатия предполагает в некоторых инерциальных случаях обнуление этой величины) и таким образом в этом случае также необходима работа упомянутого приспособления.

На фиг. 9 показан пример профиля многоцентрового эксцентрика, позволяющего поддерживать постоянный объем в процессе сгорания.

Показанный пример был реализован для хода поршня, равного 56 мм.

На чертеже C1, C2, C3, C4, C5, C6, C7 определяют многоцентровой профиль, r1,...,r7 радиусы кривой и A, B, C, D, E, F, G - точки касания.

Вращение эксцентрика 1 происходит против часовой стрелки и ход поршня подсчитывается как C4 + C5 + r1 - r4 = 56 мм.

Диаметр вращающегося соединительного стержня 2 равен 70 мм.

Плечо A-B-C-D соответствует плечу тактов расширения и впуска, на плече D-E поршень останавливается в соответствии с НМЦ, плечо E-F-G соответствует плечу тактов выпуска и сжатия, а на плече G-A поршень останавливается в соответствии с ВМС.

Именно в соответствии с последним плечом, которое в этом примере является дугой 30o, происходит сгорание при постоянном объеме.

Время остановки рассчитано как t = 0,001 сек с периферийной скоростью эксцентрика 4500 об/мин.

Настоящее изобретение описано для иллюстрации, но не ограничения в соответствии с предпочтительными вариантами исполнения, и следует понимать, что модификации и/или изменения могут быть внесены специалистами в данной области техники в рамках объема изобретения, сформулированного в прилагаемой формуле изобретения.

Система предназначена для преобразования возвратно-поступательного линейного движения во вращательное движение, пригодна, в частности, для возвратно-поступательных эндотермических двигателей. Система содержит колесо или вращающийся соединительный стержень, свободно закрепленный на поршневом пальце поршня двигателя, и эксцентрик, установленный на выходном валу, имеющий профилированный периметр, состоящий по крайней мере из двух сегментов или плечей эксцентрика для оптимизации тактов рабочего цикла двигателя. Причем колесо вращается вдоль профиля эксцентрика со связью, характеризующейся отсутствием трения или малым трением. Изобретение позволяет осуществить рабочий цикл с постоянным объемом сгорания, значительное приращение величины вращающего момента, снижение габаритов, снижение загрязнения окружающей среды. 9 з.п. ф-лы, 1 табл., 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Захват для образцов при испытании на растяжение | 1986 |

|

SU1370503A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поршневой мотор | 1980 |

|

SU1000581A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE 3326294 A1, 1985 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4363299 A, 1982 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ПОРШНЕВАЯ МАШИНА | 1991 |

|

RU2007589C1 |

Авторы

Даты

1999-01-20—Публикация

1995-09-12—Подача