Предлагаемое изобретение относится к трубопроводной арматуре, в частности к средствам автоматического перекрытия сечения трубопроводов, устанавливаемым в сборно-разборных трубопроводных с разъемными соединениями типа "Раструб", "Виктолик" или аналогичными им, которые позволяют соединяемым элементам вращаться относительно друг друга вокруг продольной оси без демонтажа стыков и потери герметичности в соединениях. Изобретение может быть использовано во всех отраслях народного хозяйства, в которых применяются сборно-разборные трубопроводы с названным типом соединения.

Обратный клапан предназначен для пропуска жидкости в прямом направлении (направлении перекачки) и предотвращения ее движения в направлении противоположном направлению перекачки.

Известен обратный клапан, состоящий из воронкообразного корпуса, в котором на оси подвижно закреплена захлопка, перекрывающая в опущенном положении проходное сечение клапана, прижимаясь при этом к седлу [1 - Коваленко В.Г., Бойко В.В., Курятов В.В. "Сборно-разборные трубопроводы". - М.: Недра, 1972 г. 200 с.)].

Недостатком указанного клапана является необходимость выполнения демонтажно-монтажных работ для перестановки клапана при подготовке линии к перекачке жидкости в обратном направлении, что неизбежно приводит к затратам времени и проливам перекачиваемого продукта.

Наиболее близким по технической сущности к изобретению является обратный клапан, в проточном поворотном корпусе которого выполнена перегородка с проходным отверстием и размещены две тарели с толкателями, шарнирно установленные на оси в корпусе и перекрывающие проходное отверстие перегородки [2 - авторское свидетельство N 10735211 F 16 K 15/03, 1982].

Недостатком указанного клапана является его низкая надежность работы при высокой скорости движения жидкости. В этом случае за счет разности давлений жидкости над тарелью и под тарелью она при определенной скорости движения жидкости приподнимается и за счет динамического воздействия потока жидкости и разности давления во впускной и выпускной полостях прижмется к уплотнительным поверхностям перегородки, резко перекрыв проходное сечение, что приведет к гидравлическому удару и, отдельных случаях, к аварии на трубопроводе.

Цель изобретения - повышение надежности работы обратного клапана при высоких скоростях движения жидкости через проходное сечение.

Указанная цель достигается тем, что известный обратный клапан, содержащий поворотный корпус с входным и выходным патрубками и с жестко закрепленной перегородкой, разделяющей корпус на входную и выходную полости и выполненной с центральным отверстием, запорный орган в виде тарели, седло которой расположено вокруг центрального отверстия перегородки, согласно предлагаемому изобретению, снабжен второй, идентичной первой, перегородкой, каждая из которых установлена в горизонтальной плоскости симметрично продольной оси корпуса, направляющей втулкой, выполненной с окнами в образующей и жестко закрепленной торцами по периметру седла тарели на перегородках, ограничителями хода тарели, которая свободно размещена внутри направляющей втулки, при этом ограничители хода тарели выполнены в виде многозвенного механизма, неподвижным звеном которого являются закрепленные в окнах втулки горизонтально расположенные оси, на которых с возможностью поворота закреплены одни концы ведомых звеньев и подпружиненные фиксаторы под заданным углом к продольной оси ведомых звеньев, а ведущее звено выполнено в виде груза и закреплено подвижно между другими концами ведомых звеньев на общих с ними осях.

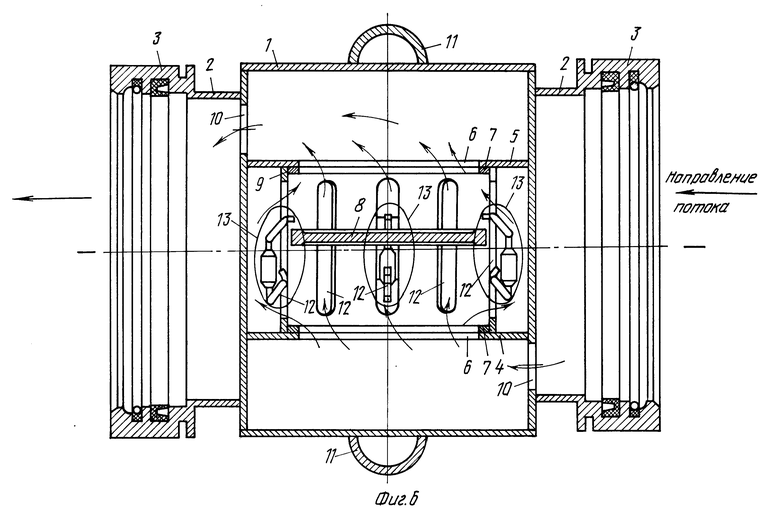

На фиг. 1 изображен обратный клапан (изометрическая проекция);

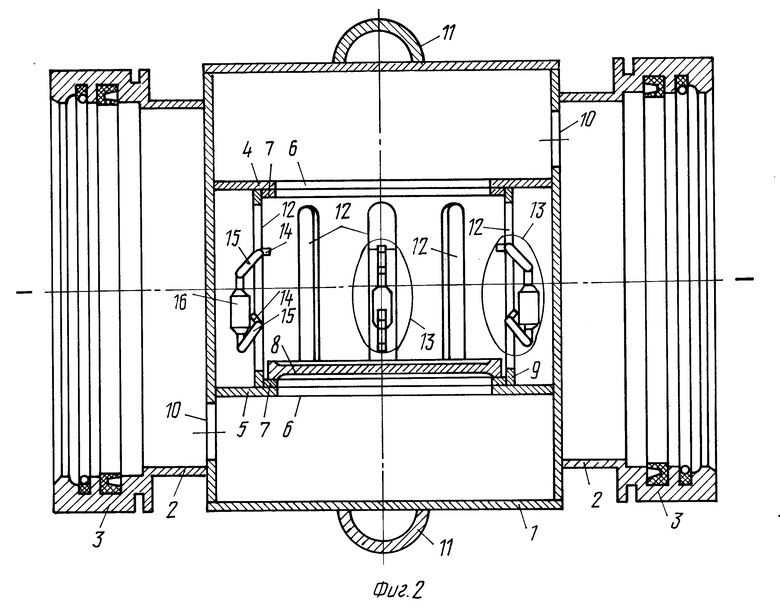

на фиг. 2 - обратный клапан (разрез, вид спереди) при отсутствии движения жидкости (исходное положение);

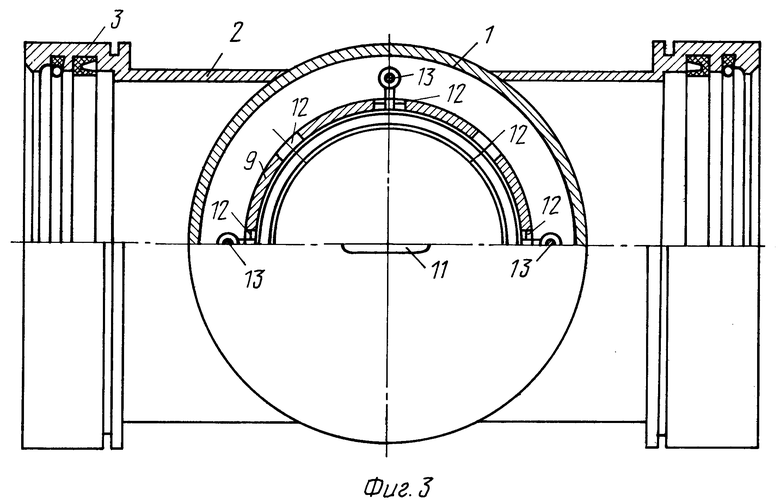

на фиг. 3 - обратный клапан (разрез, вид сверху);

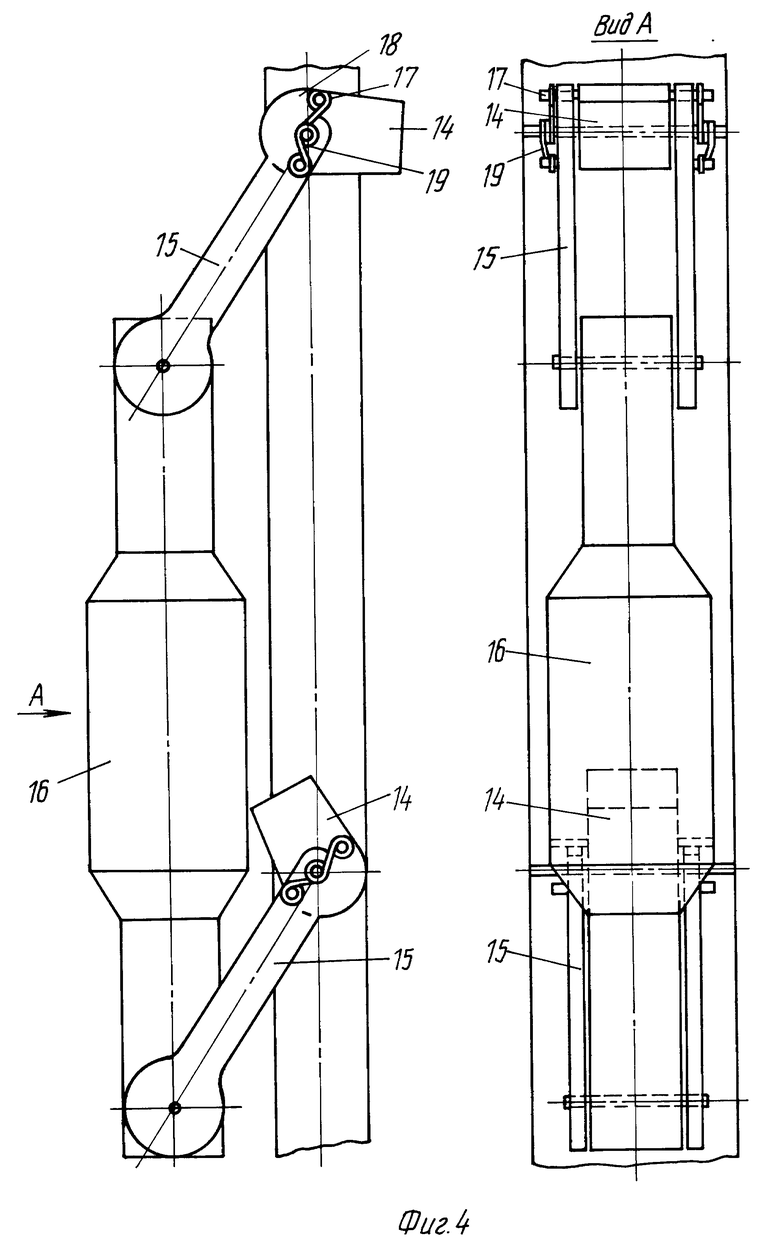

на фиг. 4 - ограничитель движения тарели в двух видах;

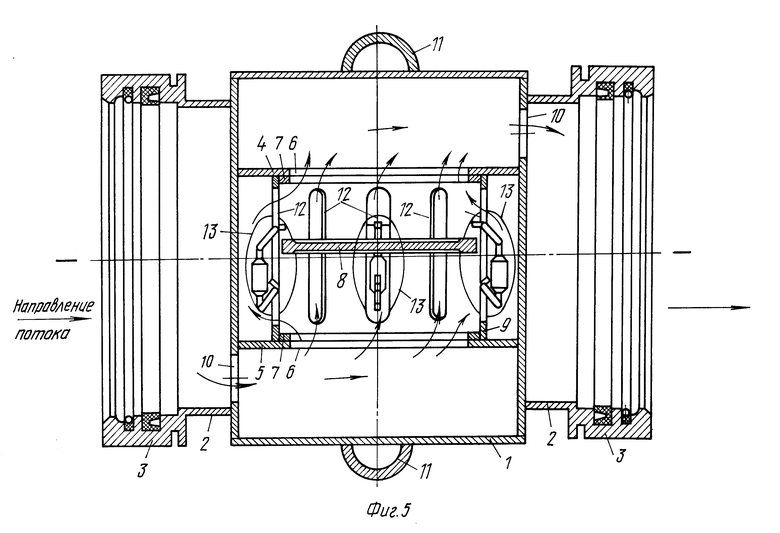

на фиг. 5 - обратный клапан (разрез, вид спереди) при движении жидкости слева направо;

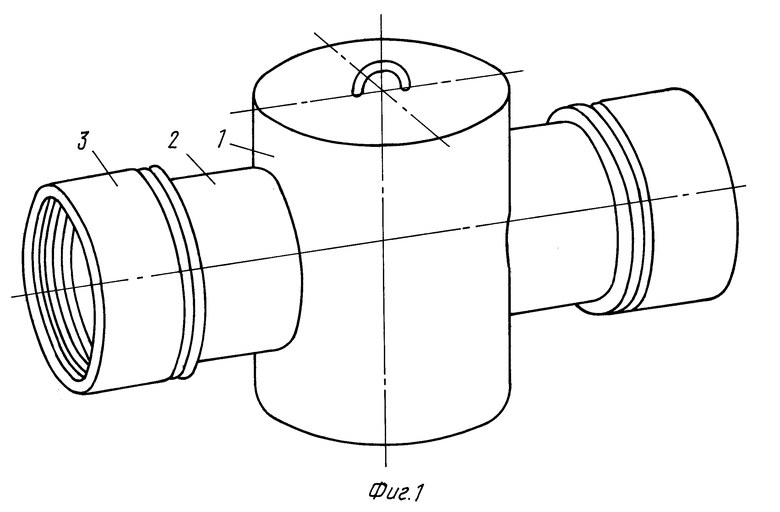

на фиг. 6 - обратный клапан (разрез, вид спереди) при движении жидкости справа налево.

Обратный клапан состоит из корпуса 1 цилиндрической формы, входного и выходного патрубков 2 с разъемными соединениями 3. В корпусе 1 закреплены первая 4 и вторая 5 горизонтально расположенные перегородки с отверстиями 6 по центру и седлами 7 тарели 8, расположенными с внутренних сторон отверстий перегородок. Между перегородками 4 и 5 по центру корпуса расположена цилиндрическая направляющая втулка 9. Тарель 8 свободно перемещается внутри направляющей втулки 9, вдоль ее оси. В корпусе 1 клапана (в его нижней и верхних частях - над первой 4 и под второй 5 перегородками) имеются отверстия 10 для пропуска жидкости в прямом и обратном направлениях. На внешних сторонах корпуса клапана крепятся скобы 11 для удобства проворачивания клапана относительно его горизонтальной оси при смене направления перекачки. В направляющей втулке выполнены окна 12 для пропуска жидкости и крепления ограничителей 13 (в конструкции клапана 4 штуки) движения тарели 8, представляющие собой многозвенный механизм, состоящий из фиксаторов 14, рычагов 15 (ведомое звено), грузов 16 (ведущее звено). Фиксаторы 14 ограничителя движения тарели (фиг. 4) устанавливаются на одной оси с рычагами 15 и вращаются вокруг этой оси. Вращение фиксаторов 14 относительно рычагов 15 ограничивается выступами 17 фиксаторов 14 (положение, при котором выступы 17 фиксаторов 14 упираются в упоры 18 рычагов 15, здесь и далее по тексту будем считать крайним положением фиксаторов 14). Если на фиксаторы не воздействует какая-либо сила, то они удерживаются в крайнем положении с помощью пружин 19.

В исходном состоянии детали клапана находятся в следующем положении (фиг. 2). Тарель 8 находится в нижнем положении и за счет собственного веса прижимается к седлу 7 тарели 8. Грузы 16 под воздействием собственного веса и соединенные с ними концы рычагов 15 также находятся в нижнем положении. Нижний и верхний фиксаторы 14 под воздействием пружин занимают крайние положения. При этом нижний фиксатор 14 занимает положение, близкое к вертикальному, и не выступает за внутреннюю поверхность направляющей втулки 9, не препятствуя перемещению тарели 8 в вертикальном направлении. Верхние фиксаторы 14 при этом занимают положение, близкое к горизонтальному, и ограничивают высоту подъема тарели 8 в вертикальном направлении.

Работа обратного клапана при перекачке жидкости в прямом направлении (условно - слева направо) осуществляется следующим образом (фиг. 5). Направление движения жидкости показано стрелками.

Давление жидкости в впускной полости (в рассматриваемом случае левый патрубок 2) выше давления жидкости в выпускной полости (в рассматриваемом случае правый патрубок 2). Жидкость поступает из впускного патрубка 2 через отверстия 10 в нижней части корпуса 1 обратного клапана, через отверстие 6 в нижней перегородке 5, приподнимая тарель 8 за счет разности давлений, в полость направляющей втулки под тарелью и через окна 12 под тарелью в направляющей втулке в полость между направляющей втулкой 9 и корпусом 1 клапана. Далее жидкость через окна 12 направляющей втулки 9 выше тарели поступает в полость направляющей втулки над тарелью, через отверстие 6 в первой перегородке 4 в верхнюю полость обратного клапана и через отверстия 10 в верхней части корпуса клапана в выпускной патрубок 2.

В случае значительного возрастания скорости потока тарель 8 перемещается вверх по направляющей втулке 9 до тех пор, пока не упрется в выступающие верхние фиксаторы 14. В этом случае проходное сечение клапана не будет перекрыто, движение жидкости не прекратится, т.е. клапан сохраняет работоспособность.

В случае, если давление жидкости в выпускной полости (в рассматриваемом случае правый патрубок 10) будет больше, чем в впускном патрубке (в рассматриваемом случае левый патрубок), тарель 8 займет нижнее положение и за счет собственного веса и разности давления жидкости прижмется к седлу 7, обеспечивая герметичное перекрытие отверстия 8 в нижней перегородке 5, что предотвращает движение жидкости через клапан в обратном направлении.

Если требуется изменить направление перекачки жидкости на противоположное (справа налево), необходимо, используя скобы 11, провернуть клапан вокруг его продольной оси на 180o (фиг. 6). Тогда грузы 16 и тарель 8 займут нижнее положение. Подвижные элементы клапана займут положение согласно (фиг. 2). Отверстия 10 в корпусе клапана с правой стороны будет входным, а с левой - выходным отверстием. Работа обратного клапана осуществляется так же, как описано выше, за исключением: движение жидкости будет происходить справа налево.

Если в процессе проворачивания клапана вокруг продольной оси на 180o детали ограничителя 13 движения тарели займут нижнее положение и верхние фиксаторы 14 примут горизонтальное положение до того, как переместится сама тарель 8, она, опускаясь в нижнее положение под воздействием собственного веса, воздействует на фиксаторы 14, деформирует пружины 19 фиксаторов 14, выведет фиксаторы 14 из крайнего положения и позволит переместиться тарели 8 в нижнее положение на седло 7. Фиксаторы 14 (верхние) под воздействием пружин 19 фиксаторов возвращаются в исходное (крайнее) положение, т.е. подвижные детали обратного клапана займут положение для пропуска жидкости в обратном направлении (справа налево). Вес тарели 8 и жесткость пружин 19 выбираются с таким расчетом, чтобы тарель 8, опускаясь в нижнее положение под воздействием собственного веса, легко деформировала пружины 19 и выводила фиксаторы 14 из крайнего положения.

Проведенный заявителем анализ уровня техники, выявленной при поиске по патентным и научно-техническим источникам информации, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными (идентичными) всем существенным признакам заявленного изобретения. Определение прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск технических решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показатели, что заявленное изобретение не вытекает явным образом из известного уровня техники.

Описываемое изобретение не основано на изменениях количественного признака (признаков), представлении таких признаков во взаимосвязи либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Испытания макетного образца обратного клапана показали его работоспособность. Все детали обратного клапана просты в изготовлении, могут быть выполнены из серийно выпускаемых блоков. В 1997 году планируется разработка рабоче-конструкторской документации для изготовления обратного клапана.

Следовательно, заявленное изобретение промышленно применимо.

Источники информации

1. Обратный клапан (Коваленко В.Г., Бойко В.В., Курятов Б.В. "Сборно-разборные трубопроводы". - М.: Недра, 1972 г. 200 с.).

2. Авторское свидетельство N 10735211 F 16 K 15/03, 1982 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ГИДРАВЛИЧЕСКИХ КОЛЕБАНИЙ | 1998 |

|

RU2133949C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 1997 |

|

RU2133877C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 2000 |

|

RU2184875C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 1998 |

|

RU2135834C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 1999 |

|

RU2172429C1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА И НИЖНЕГО СЛИВА ВЯЗКИХ НЕФТЕПРОДУКТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН | 1999 |

|

RU2155153C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО СОСТАВА | 1998 |

|

RU2152267C1 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2194965C2 |

| УСТАНОВКА ДЛЯ СЛИВА ОСТАТКОВ НИЗКОКИПЯЩИХ ЖИДКОСТЕЙ ИЗ ЖЕСТКИХ РЕЗЕРВУАРОВ | 2002 |

|

RU2202421C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ В РЕАКТИВНЫХ ТОПЛИВАХ | 2000 |

|

RU2183019C1 |

Изобретение относится к трубопроводной арматуре и предназначено для использования в средствах автоматического перекрытия сечения трубопроводов, устанавливаемых в сборно-разборных трубопроводах с разъемными соединениями, которые позволяют соединяемым элементам вращаться относительно друг друга вокруг продольной оси без демонтажа стыков и потери герметичности в соединениях. Обратный клапан содержит корпус с входным и выходным патрубками и с жестко закрепленной перегородкой. Перегородка выполнена с центральным отверстием. Запорный орган выполнен в виде тарели. Клапан снабжен второй, идентичной первой, перегородкой, направляющей втулкой с окнами в образующей, ограничителями движения тарели. Тарель размещена внутри направляющей втулки. Ограничители движения тарели выполнены в виде многозвенного механизма. Неподвижным звеном механизма являются закрепленные в окнах втулки горизонтально расположенные оси. На осях с возможностью поворота закреплены одни концы ведомых звеньев и подпружиненные фиксаторы под заданным углом к продольной оси ведомых звеньев. Ведущее звено выполнено в виде груза и закреплено подвижно между другими концами ведомых звеньев на общих с ними осях. В результате повышается надежность работы обратного клапана при высоких скоростях движения жидкости через его проходное сечение. 6 ил.

Обратный клапан, содержащий поворотный корпус с входным и выходным патрубками и с жестко закрепленной перегородкой, разделяющей корпус на входную и выходную полости и выполненной с центральным отверстием, запорный орган в виде тарели, седло которой расположено вокруг центрального отверстия перегородки, отличающийся тем, что клапан снабжен второй, идентичной первой, перегородкой, каждая из которых установлена в горизонтальной плоскости симметрично продольной оси корпуса, направляющей втулкой, выполненной с окнами в образующей и жестко закрепленной торцами по периметру седла тарели на перегородках, ограничителями хода тарели, которая свободно размещена внутри направляющей втулки, при этом ограничители хода тарели выполнены в виде многозвенного механизма, неподвижным звеном которого являются закрепленные в окнах втулки горизонтально расположенные оси, на которых с возможностью поворота закреплены одни концы ведомых звеньев и подпружиненные фиксаторы под заданным углом к продольной оси ведомых звеньев, а ведущее звено выполнено в виде груза и закреплено подвижно между другими концами ведомых звеньев на общих с ними осях.

| SU, 1073521 А, 15.02.84 | |||

| US, 3565099 А, 23.02.71 | |||

| US, 4036252 А, 19.07.77 | |||

| US, 3474818 А, 28.10.69 | |||

| GB, 1120170 А, 17.07.68. |

Авторы

Даты

1999-01-20—Публикация

1997-06-06—Подача