Предлагаемое изобретение относится к устройствам для распыления составов и может быть использовано для нанесения ингибированных водно-восковых составов на различные поверхности, позволяющих осуществить комплексную защиту резино-технических изделий, продукции машиностроения, деревопереработки, а также лакокрасочных покрытий от коррозии, старения и биоповреждений в местах массового хранения техники (на открытых площадках, под навесами, в неотапливаемых хранилищах).

Как показала практика, широко распространенные водно-восковые составы (1-ТУ 38.101716-78 "Защитный водно-восковой состав ЗВВД-13"; 2 - ТУ 38.401123-86 "Ингибированный водно-восковой состав ИВВС-706М"; 3 - ТУ 38.401133-87 "Ингибированный водно-восковой состав ИВВС-Ф), использующиеся для нанесения защитных покрытий, обладают низкой стабильностью при хранении и транспортировании - в условиях отрицательных температур составы расслаиваются и теряют подвижность, что существенно сужает диапазон их применения.

Использование этих составов выдвигает специальные требования к средствам распыления.

Установка для нанесения защитного состава на основе водно-восковых составов должна отвечать следующим требованием:

- подготовка защитного состава к нанесению в течение времени не более 30 мин;

- получение равномерного, прозрачного покрытия толщиной 15 - 20 мкм;

- производительность установки при нанесении состава не менее 10 м2/мин;

- расход состава не более 0,25 л/м2.

Известно устройство для нанесения консервационной смазки, содержащее бак для смазки с выходным отверстием в нижней части, установленный в нем кожух, пистолет-распылитель с рукавами для подачи смазки и сжатого воздуха и систему нагрева смазки, включающую резервную для теплоносителя и сообщенные с ним шестеренчатый насос и дроссель, при этом бак установлен в резервуаре для теплоносителя, а кожух выполнен в виде колпака, установленного под выходным отверстием в баке (4 - а.с. N 1426650, B 05 B 7/16, 1986 г.).

Недостатком этого устройства являются: громоздкость конструкции, связанная с необходимостью наличия источника пневмопитания, использование для разогрева теплоносителя принципа жидкостного трения при прокачке через дроссель, снижение качества защитного покрытия при длительном использовании консервантов (водно-восковых составов и т.д.).

Наиболее близким по технической сущности к предполагаемому изобретению является установка для нанесения защитного состава, содержащая бак для защитного состава с патрубком ввода и выходным отверстием в нижней части, установленную в нем перфорированную перегородку, пистолет-распылитель с рукавами для подачи состава, систему нагрева состава в баке, включающую электронагревательный элемент и термореле, соединенные последовательно с баком насос и распределитель потока (5 - а.с. N 1692664, B 05 B 7/16, 1991 г. - прототип).

Недостатком этого устройства являются:

высокие требования к исходному продукту (не подлежат использованию компоненты со сроком хранения более 6 мес, т.к. барботажное перемешивание не позволяет сохранять в процессе распыления необходимую дисперсность состава, что приводит к повышенному пенообразованию и снижает качество покрытия);

невозможность эксплуатации установки в условиях отрицательных температур;

последовательная схема соединения бака, насоса и распределителя потока приводит к возможности возникновения гидроудара в напорной магистрали насоса и, как следствие, к снижению надежности установки, увеличению затрат на ее эксплуатацию.

Технический результат - повышение эффективности работы установки за счет создания условий подготовки состава непосредственно в установке перед нанесением покрытия.

Этот результат достигается тем, что в известной установке для нанесения защитного состава, содержащей термостатируемый бак для защитного состава с патрубком ввода в верхней части и выходным патрубком в нижней части, установленную в корпусе перфорированную перегородку, насос для подачи защитного состава в пистолет-распылитель, распределитель потока, нагревательный элемент, в управляющую цепь которого включен терморегулятор, связанный с датчиком температуры состава в баке, и запорные клапаны, согласно предлагаемому изобретению, в качестве термостата содержит емкость для теплоносителя, в которой под днищем бака для защитного состава размещен нагревательный элемент, а установка снабжена циркуляционным трубопроводом, предохранительным клапаном, датчиком давления в напорной магистрали насоса, гомогенизатором, счетчиком кратности циркуляции состава и блоком управления последовательностью технологических операций, входы которого связаны с терморегулятором, датчиком давления, гомогенизатором и счетчиком кратности циркуляции состава, а выходы блока управления подключены к управляющим входам нагревательного элемента, привода насоса, распределителя потока, гомогенизатора и запорных элементов, при этом предохранительный клапан включен в байпасную линию насоса, всасывающая магистраль которого связана через первый запорный клапан или с емкостью для теплоносителя, или с выходным патрубком бака для защитного состава, напорная магистраль насоса через нормально открытый канал переключателя потока подключена к пистолету-распылителю, а через нормально закрытый канал этого переключателя - к циркуляционному трубопроводу, в котором последовательно установлены гомогенизатор, счетчик кратности и второй запорный клапан, а также тем, что патрубок ввода выполнен тангенциально, а перфорированная перегородка удалена от днища на расстояние, равное 0,30 - 0,35 высоты бака.

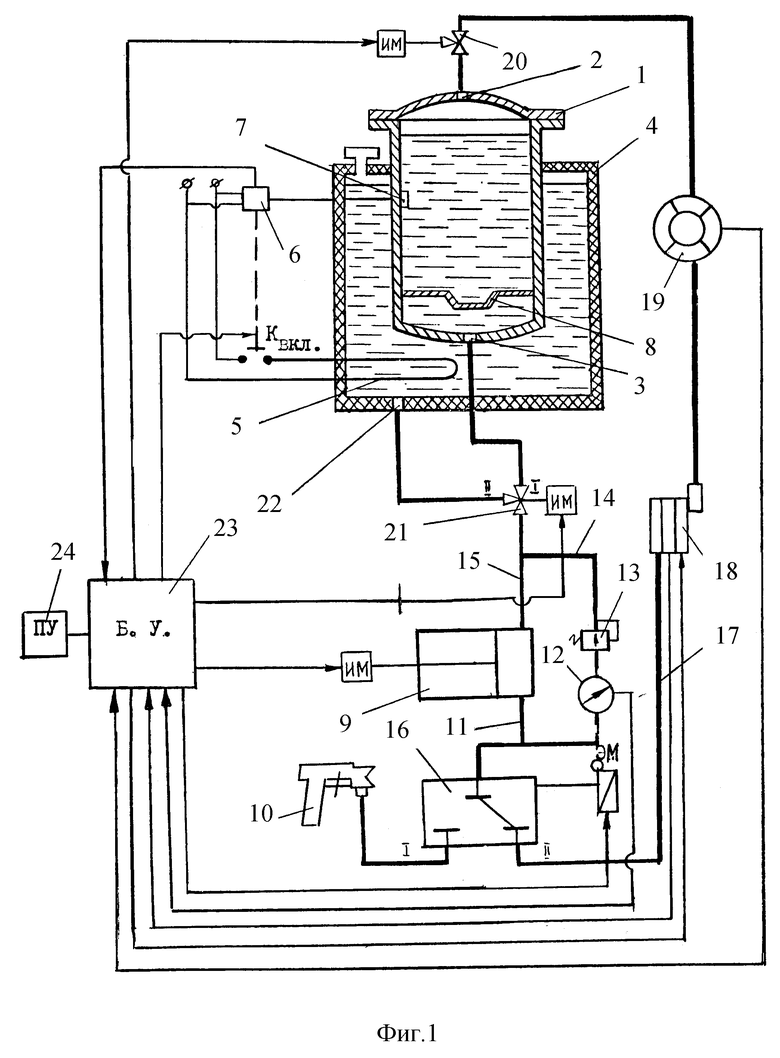

На фиг. 1 представлена блок-схема установки для нанесения защитного состава;

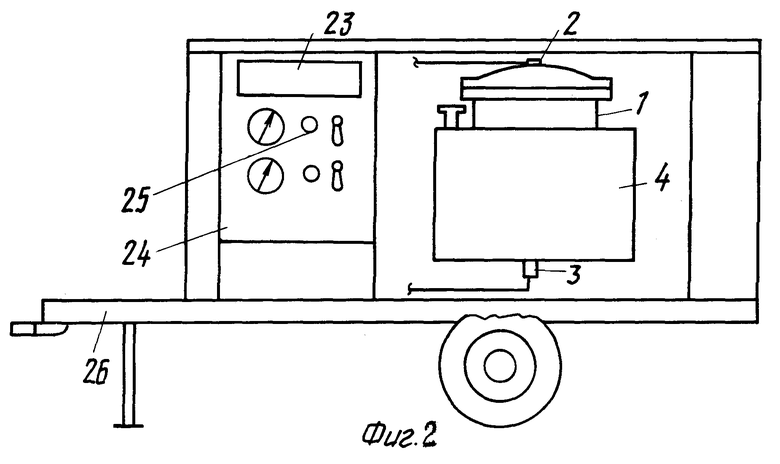

на фиг. 2 - то же (на передвижной тележке);

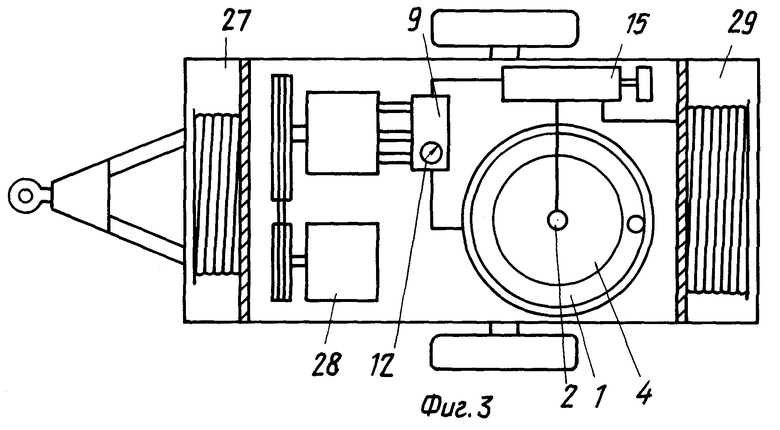

на фиг. 3 - то же (на передвижной тележке - вид сверху со снятой крышкой);

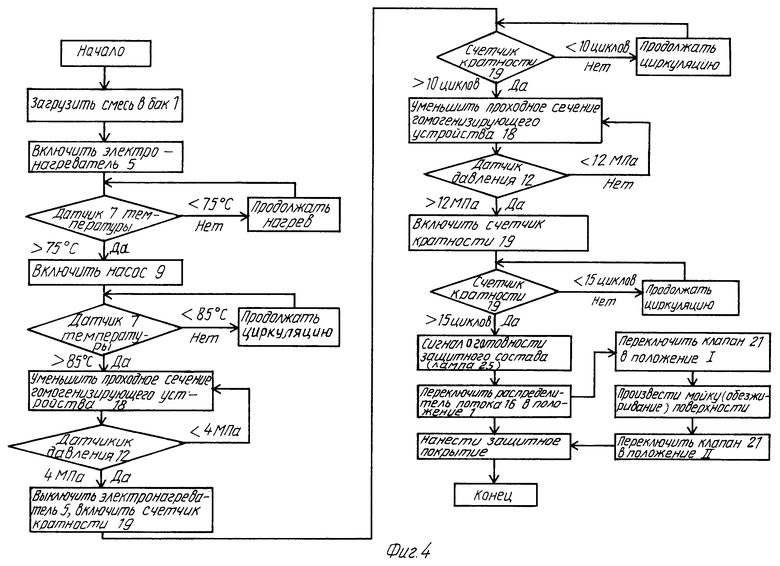

на фиг. 4 - блок-схема алгоритма работы установки для нанесения защитного состава.

Установка для нанесения защитного состава состоит из термостатируемого для защитного состава с патрубком 2 ввода в верхней части и выходным патрубком 3 в нижней части, емкости 4 для теплоносителя (например, воды) с нагревательным элементом 5 (например, ТЭН), в управляющую цепь (кнопка "Вкл") которого включен терморегулятор 6.

В баке 1 установлен датчик 7 температуры, связанный с терморегулятором 6, и перфорированная перегородка 8, предназначенная для равномерного перемешивания защитного состава в баке 1. Емкость бака 1 сообщена через выходной патрубок 3 с насосом 9 для подачи защитного состава в пистолет-распылитель 10. Давление в напорной магистрали 11 насоса 9 контролируется с помощью датчика 12 давления. Ограничение давления в напорной магистрали 11 осуществляется посредством предохранительного клапана 13, включенного в байпасную линию 14, перепускающего защитный состав во всасывающую магистраль 15 насоса 9. Напорная магистраль 11 насоса 9 сообщена через нормально закрытый канал распределителя 16 потока с циркуляционным трубопроводом 17, в котором последовательно установлены гомогенизатор 18 и счетчик 19 кратности циркуляции состава. Запорный клапан 20 установлен на циркуляционном трубопроводе 17 на входе в бак 1, а клапан 21 - на напорной магистрали 15 до точки подключения байпасной линии 14. Через клапан 21 напорная магистраль 15 по определенной программе подключается либо к выходному патрубку 3 бака 1, либо к патрубку 22 емкости 4.

Работа установки осуществляется с помощью блока 23 управления последовательностью технологических операций. Пуск установки осуществляется с пульта управления 24, на который выведены кнопки и элементы сигнализации (например, лампа 25, включенная в цепь счетчика 19 кратности и сигнализирующая об окончании подготовки защитного состава).

Технологическое оборудование установки смонтировано на одноосной тележке 26, имеющей несколько отсеков.

В отсеке 27 размещен шнур для подключения электродвигателя 28, который осуществляет запуск насоса 9.

Отсек 29 предназначен для пистолета-распылителя 10 с гибкими рукавами для подачи состава.

Распределитель потока 16 реализован на любом серийно выпускаемом золотниковом распределителе потока, управляемом при помощи электромагнита (ЭМ).

В качестве насоса 9 использован поршневой насос СМ 1-10 Лубенского завода с электродвигателем 28 (N 5,7 кВт, 7 - ОСТ 70.001.216-85 "Поршневые насосы").

В качестве гомогенизатора 18 использован гомогенизатор марки А 1-01 МБ (8 - Б.Н.Бондаренко. Альбом технологических схем процессов переработки нефти и газа. М.: Химия, 1973, с. 103), счетчика 19 кратности циркуляции состава - датчик расхода ТДР-18-3 (9 - ОСТ 103594-72 "Датчики расхода"), исполнительных механизмов (к нагревательному элементу 5, приводу 28 насоса 9, предохранительному клапану 13, распределителю потока 16, гомогенизатору 18) - двухпозиционные исполнительные механизмы ДР-1М и пропорциональные - типа ПР-1М (10 - Б.Д.Кошарский. Автоматические приборы, регуляторы и управляющие машины. Справочное пособие. Л.: Машиностроение, 1968, с. 712), серийно выпускаемые промышленностью.

Блок 23 управления последовательностью технологических операций может быть реализован на любых серийно выпускаемых средствах автоматики с учетом алгоритма работы установки (фиг. 4). Например, с использованием реле времени, электромагнитных клапанов и логических элементов. Кроме того, возможно использование программируемой логики - стандартных универсальных больших интегральных схем (БИС), работающих с программным управлением - микропроцессоров (МП) и микроЭВМ (Л.И.Коновалов и Д.П.Петелин. Элементы и системы автоматики. - М.: Высшая школа, 1985, с. 92-93).

Перфорированная перегородка 8 удалена от днища на расстояние, равное 0,30 - 0,35 высоты бака 1 (объем бака 70 л при высоте 1 м), что обеспечивает дополнительное перемешивание состава.

Установка для нанесения защитного состава (далее установка) работает следующим образом.

Установка выполняет последовательно технологические операции:

А - подготовка защитного состава;

Б - мойка (обезжиривание) защищаемой поверхности;

В - нанесение защитного состава из пистолета безвоздушного распыления на поверхность.

Работа установки соответствует блок-схеме алгоритма, представленного на фиг. 4.

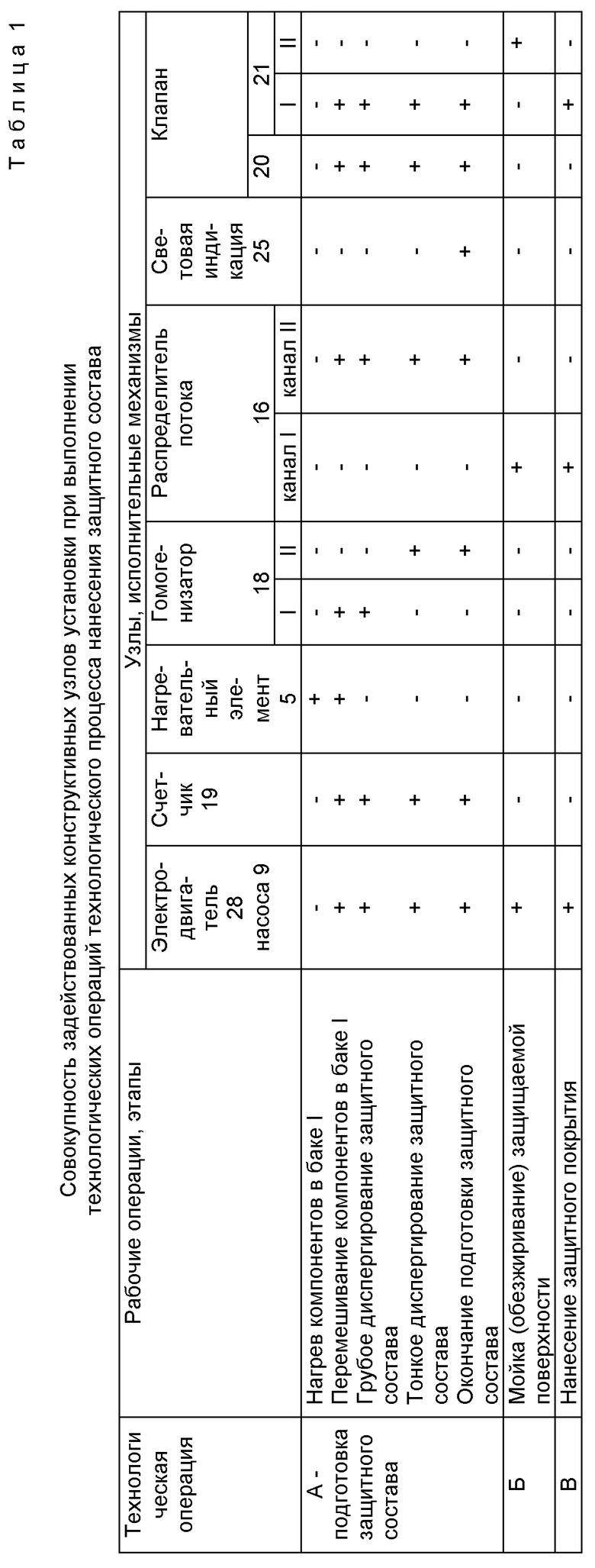

Рассмотрим пример нанесения водно-воскового состава. Совокупность задействованных конструктивных узлов установки при выполнении последовательных операций технологического процесса нанесения защитного состава представлена в табл. 1.

А. Первая технологическая операция: подготовка защитного состава.

Бак 1 загружают водно-восковым составом (компонентами водно-воскового состава: церезин 80 15-30%; ПАВ (аммонийные соли СЖК фракции C17-C20) 3-10%; вода - остальное), в заливную горловину резервуара 4 для теплоносителя загружают 1-3%-ный водный раствор СМС (Лабомид-101, Темп, МЛ-4 и т.п.), с пульта управления 24 включают электонагревательный элемент 5 в емкость 4 для теплоносителя.

После доведения температуры в баке 1 до 75-80oC по сигналу датчика температуры 7 терморегулятор 6 и блок управления 23 приводит в действие исполнительный механизм, открывающий запорные клапаны 20 и 21 (положение I) и включает электродвигатель 28 насоса 9, который по трубопроводу, соединяющему выходное отверстие 3 бака 1 с патрубком ввода 2 состава производит перемешивание состава через нормально закрытый канал распределителя потока 16, гомогенизатор 18, проход которого открыт максимально. После доведения температуры смеси в баке 1 до 85-90oC датчик температуры 7 через блок управления 23 приводит в действие исполнительный механизм (без названия) гомогенизатора 18, который частично перекрывает его проходное отверстие, повышая тем самым давление в напорной магистрали до 3-4 МПа, счетчика 19 кратности циркуляции состава, отключения нагревательного элемента 5 в емкость 4 для теплоносителя.

Посредством десятикратного пропуска смеси через гомогенизатор 18 производится глубокое диспергирование защитного состава. После I стадии гомогенизации - по сигналу счетчика 19 блок управления 23 приводит в действие исполнительный механизм гомогенизатора 18, уменьшающего проходное сечение и повышающего давление в напорном трубопроводе до 10-12 МПа. Давление контролируется по датчику давления 12 и регулируется через блок управления 23 исполнительным механизмом гомогенизатора 18.

Посредством пятнадцатикратного пропуска смеси через гомогенизатор 18 при давлении в напорном трубопроводе 10-12 МПа достигается тонкое диспергирование защитного состава. После сигнала счетчика 19 о готовности защитного состава (по количеству циркуляций при заданном давлении) блок управления 23 подает сигнал на пульт управления 24 (световая индикация 25), приводит в действие исполнительный механизм, переводящий распределитель потока 16 в положение I.

Б. Вторая технологическая операция: мойка (обезжиривание) защищаемой поверхности.

При необходимости подготовки (мойка или обезжиривание) защищаемой поверхности клапан 21 находится в положение II, при котором патрубок 22 слива теплоносителя сообщается с распылительным пистолетом 10 через насос 9 и распределитель потока 16. Заменяют распылительную головку в пистолете 10 на моющую. Под давлением 10-12 МПа производят мойку (обезжиривание) поверхности.

В. Третья технологическая операция: нанесение защитного состава на поверхность.

Клапан 21 находится в положении I.

По сигналу блока управления 23 приводится в действие исполнительный механизм электродвигателя 28 насоса 9, соединенного с выходным отверстием 3 бака 1 и через открытый канал распределителя потока 16 (положение I) защитный состав подается в пистолет-распылитель 10.

Защитный состав на поверхность наносят из пистолета 10 безвоздушного распыления.

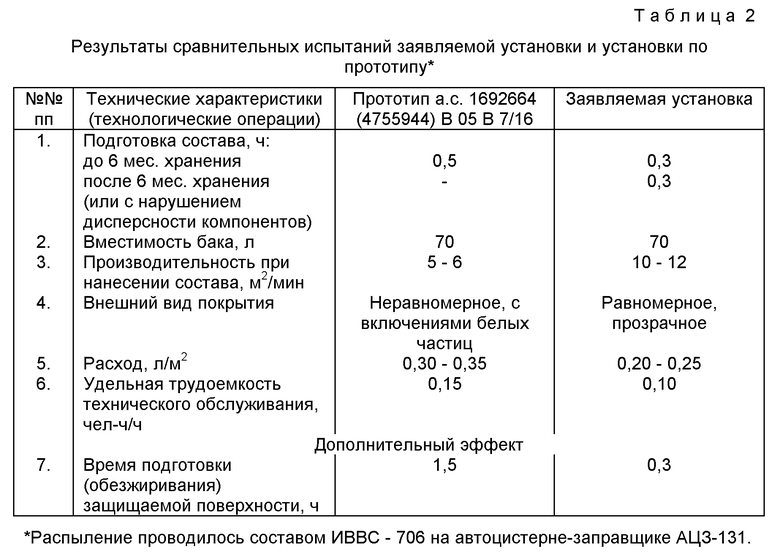

Заявляемая установка прошла испытания параллельно с установкой по прототипу.

При консервации автоцистерны-заправщика АЦЗ-131 в качестве консерванта использовался ингибированный водно-восковой состав ИВВС-706 (после одного года хранения). Результаты представлены в табл. 2.

Результаты проведенных сравнительных испытаний показали (см. табл. 2), что заявляемая установка повышает эффективность работы по нанесению защитного покрытия за счет уменьшения времени нагрева защитного состава до рабочей температуры (столбец 2, строка 3), увеличения производительности нанесения (столбец 2, строка 3), снижения расхода состава (столбец 2, строка 5), улучшения качества получаемого покрытия (столбец 2, строка 4), снижения времени подготовки защищаемой установки при эксплуатации 9 (столбец 2, строка 6).

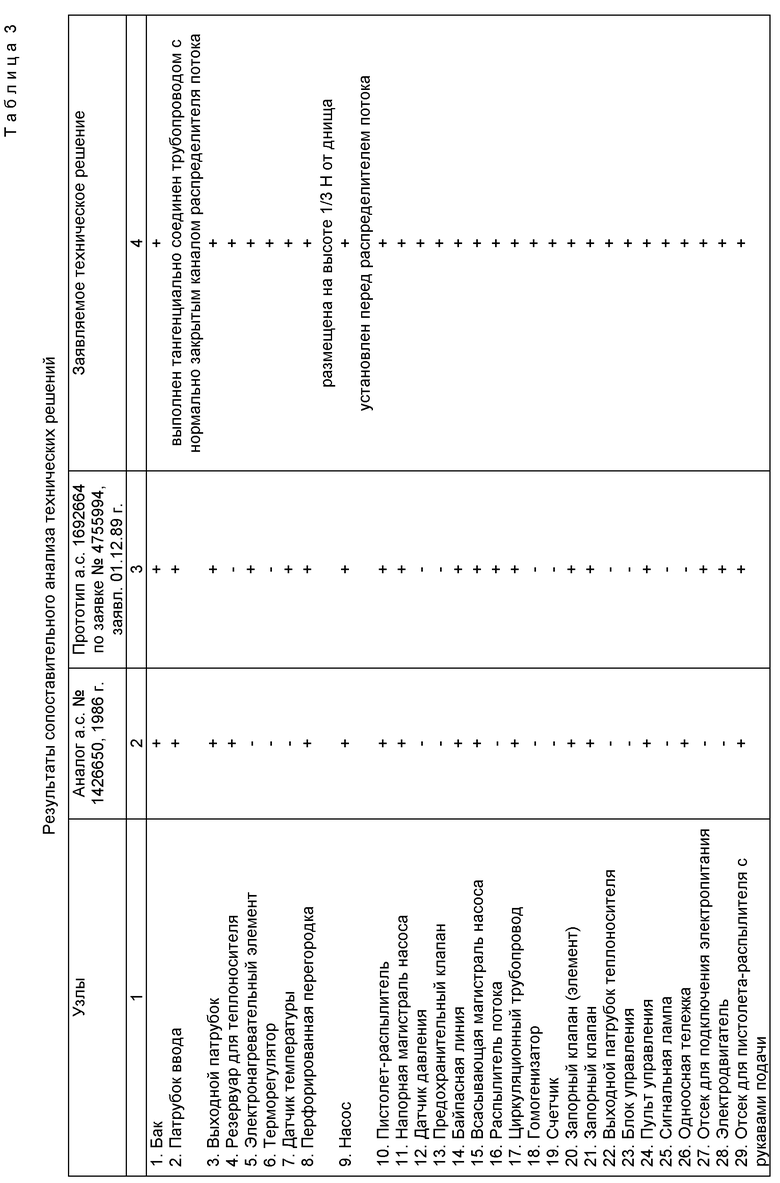

Использование приведенных отличительных конструктивных признаков каждого в отдельности не дает очевидного эффекта и только совокупность этих признаков, отраженных в формуле изобретения, приводит к достижению технического результата. Действительно, авторы провели поиск по патентной и научно-технической литературе и выявили следующее.

Известно использование гомогенизаторов в нефтепереработке (8 - Б.И.Бондаренко. Технологические схемы. Технология переработки нефти и газа. Очистка нефтепродуктов. М., 1981, с. 61), однако в заявляемой установке гомогенизатор 18 в совокупности с насосом 9, помимо своей основной функции - получения суспензии с размером частиц менее 0,5 мкм, поддерживает необходимую температуру в баке 1 без дополнительного подогрева теплоносителя в емкость 4 (за счет трения жидкости при проходе через малое проходное сечение гомогенизатора под давлением 4 - 12 МПа).

Известно также использование вихревых очистителей жидкости от механических примесей, в которых поток закручивают, подводя тангенциально (а. с. СССР N 1437092, B 01 D 45/12, 1987 ), но нами не обнаружено такой совокупности отличительных признаков, в которых патрубок ввода 2 и перфорированная перегородка 8, размещенная в нижней части бака 1 на расстоянии 0,30 - 0,35 высоты бака вместе с датчиком 12 давления, предохранительным клапаном 13, распределителем 16 потока, счетчиком 19 кратности циркуляции состава, блоком 23 управления, позволяет снизить количество твердых частиц церезина и объемные доли жидкостей, перемешиваемые вверх или вниз, создать более спокойный гидродинамический режим во всасывающей магистрали 15 насоса 9.

Выявив известные узлы в известных источниках, авторы провели сопоставительный анализ, представленный в табл. 3.

Сопоставительный анализ (см. табл. 3) заявляемого решения с прототипом показывает, что заявляемая установка отличается от известной наличием гомогенизатора 18, датчика 7 температуры состава в баке, датчика 12 давления в напорной магистрали насоса, счетчика 19 кратности циркуляции состава и блока 23 управления последовательностью операций, кроме того, насос 9 установлен перед распределителем потока 16 и снабжен предохранительным клапаном 13, включенным в его байпасную линию 14, гомогенизатор 18 размещен в циркуляционном трубопроводе, подключенном к патрубку ввода 2 состава и к нормально закрытому каналу распределителя потока 16, при этом патрубок ввода 2 выполнен тангенциально, а перфорированная перегородка 8 размещена в нижней части бака 1 на расстоянии 1/3 H от днища.

Такая совокупность узлов позволяет получить равномерное, прозрачное, нестираемое микровосковое покрытие вне зависимости от срока и условий хранения водно-воскового состава, что и подтвердили испытания (см. табл. 2).

Установку планируется изготовить на ремонтном заводе г. Новгорода (751, РЗ МО РФ ) в VI кв. 1998 г.

Источники информации

1. ТУ 38.101716-78 "Защитный водно-восковой состав ЗВВД-13".

2. ТУ 38.401123-86 "Ингибированный водно-восковой состав ИВВС-706М".

3. ТУ 38.401133-87 "Ингибированный водно-восковой состава ИВВС-Ф".

4. А. с. N 1426650, B 05 B 7/16, 1986. "Установка для нанесения консервационной смазки".

5. А.с. N 1692664, B 05 B 7/16, 1991. "Установка для нанесения защитного состава".

6. Э.А.Якубайтис "Основы технической кибернетики", Рига, 1962, с. 23-43.

7. ОСТ 70.001.216-95 "Поршневые насосы"

8. Б. И. Бондаренко. Альбом технологических схем процессов переработки нефти и газа. М.: Химия, 1973, с. 103.

9. ОСТ 103594-72 "Датчики расхода"

10. В.Д.Кошарский. Автоматические приборы, регуляторы и управляющие машины. Справочное пособие. Л.: Машиностроение, 1968, с. 712.

11. А. И. Коновалов и Д.П.Петелин. Элементы и системы автоматики. - М.: Высшая школа, 1985, с. 92-93.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1999 |

|

RU2156268C1 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2194965C2 |

| АВТОТОПЛИВОЗАПРАВЩИК | 1999 |

|

RU2158208C1 |

| УСТАНОВКА ДЛЯ СЛИВА ОСТАТКОВ НИЗКОКИПЯЩИХ ЖИДКОСТЕЙ ИЗ ЖЕСТКИХ РЕЗЕРВУАРОВ | 2002 |

|

RU2202421C1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА И НИЖНЕГО СЛИВА ВЯЗКИХ НЕФТЕПРОДУКТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН | 1999 |

|

RU2155153C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 1997 |

|

RU2133877C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНОЙ ПРОКАЧИВАЕМОСТИ ТОПЛИВ ДЛЯ ДИЗЕЛЕЙ | 2004 |

|

RU2261426C1 |

| СПОСОБ ОЦЕНКИ ЗАЩИТНОЙ СПОСОБНОСТИ АНТИФРИЗОВ | 1999 |

|

RU2153662C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 1998 |

|

RU2135834C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 1999 |

|

RU2172429C1 |

Изобретение относится к устройствам для распыления составов и может быть использовано для нанесения ингибированных водно-восковых составов на различные поверхности, позволяющих осуществить комплексную защиту резинотехнических изделии, продукции машиностроения, деревопереработки, а также лакокрасочных покрытий от коррозии, старения и биоповреждений в местах массового хранения техники (на открытых площадках, под навесами, в неотапливаемых хранилищах). Установка в качестве термостата для бака с защитным составом содержит емкость для теплоносителя, в которой под днищем бака размещен нагревательный элемент. Установка снабжена циркуляционным трубопроводом, предохранительным клапаном, датчиком давления в напорной магистрали насоса, гомогенизатором, счетчиком кратности циркуляции состава и блоком управления последовательностью технологических операций. Входы блока связаны с терморегулятором, датчиком давления, гомогенизатором и счетчиком кратности циркуляции состава. Выходы блока подключены к управляющим входам нагревательного элемента, привода насоса, распределителя потока, гомогенизатора и запорных элементов. Предохранительный клапан включен в байпасную линию насоса. Всасывающая магистраль насоса связана через первый запорный клапан или с емкостью для теплоносителя или с выходным патрубком бака для защитного состава. Напорная магистраль насоса через нормально открытый канал переключателя потока подключена к пистолету-распылителю, а через нормально закрытый канал этого переключателя - к циркуляционному трубопроводу, в котором последовательно установлены гомогенизатор, счетчик кратности и второй запорный клапан. Патрубок ввода может быть выполнен тангенциально, а перфорированная перегородка удалена от днища на расстояние, равное 0,3 - 0,35 высоты бака. Использование новых узлов (гомогенизатора, датчиков: давления, счетчика кратности циркуляции состава, блока управления последовательностью операций) в совокупности с узлами в известной установке (бака, нагревателя, насоса, распределителя потока, терморегулятора) позволяет оперативно провести процесс подготовки состава на месте и получить равномерное покрытие независимо от срока и условий хранения исходного водно-воскового состава. 1 з.п.ф-лы, 4 ил., 3 табл.

| Установка для нанесения защитного покрытия | 1989 |

|

SU1692664A1 |

| Устройство для нанесения консервационной смазки | 1986 |

|

SU1426650A1 |

| Агрегат для консервации техники | 1986 |

|

SU1347990A1 |

| Устройство для нанесения консервационной смазки | 1990 |

|

SU1706711A2 |

| Установка для консервации распылением высоковязких материалов | 1990 |

|

SU1821245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНИСТОГО АЛЛИЛА | 0 |

|

SU222379A1 |

Авторы

Даты

2000-07-10—Публикация

1998-11-11—Подача