Изобретение относится к средствам измерения быстроменяющегося давления жидкостей с помощью электрических средств и может применяться на магистральных трубопроводах в качестве средства контроля, а также в автоматизированных системах управления и контроля за перекачкой жидких сред.

Как показывает практика использования магистральных трубопроводов, при перекачке возможно возникновение гидравлических колебаний давления жидкости (гидроудара) вследствие резкого срабатывания запорной арматуры или повреждения трубопровода, приводящее к аварийной ситуации. Поэтому защита от чрезмерных давлений является важной и неотъемлемой частью всей эксплуатации трубопровода.

Датчик является устройством, предназначенным для обнаружения (регистрации) таких гидравлических колебаний.

Известен датчик давления ДМК-10, содержащий чувствительный элемент мембранного типа, связанный через систему рычагов с потенциометром ([1], с. 35). Недостатком датчика является низкая его надежность, обусловленная наличием механических подвижных деталей, а также наличием скользящего электрического контакта между ползунком и обмоткой потенциометра.

Наиболее близким по технической сущности и взятым за прототип является датчик гидравлических импульсов клапанного типа, имеющий механический чувствительный элемент в виде размещенного в жестком корпусе штока с клапаном фасонной формы и узел распознавания сигналов различной полярности ([2], с. 50...51).

Недостатками этого технического решения являются низкая надежность, связанная с наличием большого количества подвижных деталей (клапана со штоком и коромысла с магнитом), а также большая инерционность клапана из-за значительной его массы. Кроме того, ограниченность применения конструкции, обусловленная видом выходного сигнала (дискретный). При необходимости получения от датчика сигналов аналогового вида требуется применение преобразователей.

Технический результат изобретения - увеличение надежности работы датчика и повышение достоверности получаемой информации вследствие снижения его инерционности.

Этот технический результат достигается тем, что в известный датчик гидравлических колебаний, содержащий чувствительный элемент, размещенный в жестком корпусе, разделенном на две полости, связанные между собой через дросселирующий канал, одна из которых имеет канал подключения к контролируемому объекту, и узел распознавания сигналов различной полярности, установленный на выходе датчика, согласно изобретению введена разделяющая корпус на две полости жесткая перегородка, в которой расположен дросселирующий канал, чувствительный элемент выполнен в виде двух заполненных токопроводящим материалом эластичных трубок с установленным в каждой электродом, подключенным к соответствующему входу узла распознавания сигналов различной полярности, при этом эластичные трубки размещены в противоположных полостях, одними торцами закреплены на перегородке и изолированы от корпуса в местах выхода электрода, а другими торцами закреплены на корпусе и имеют электрический контакт токопроводящего материала с корпусом, который заземлен.

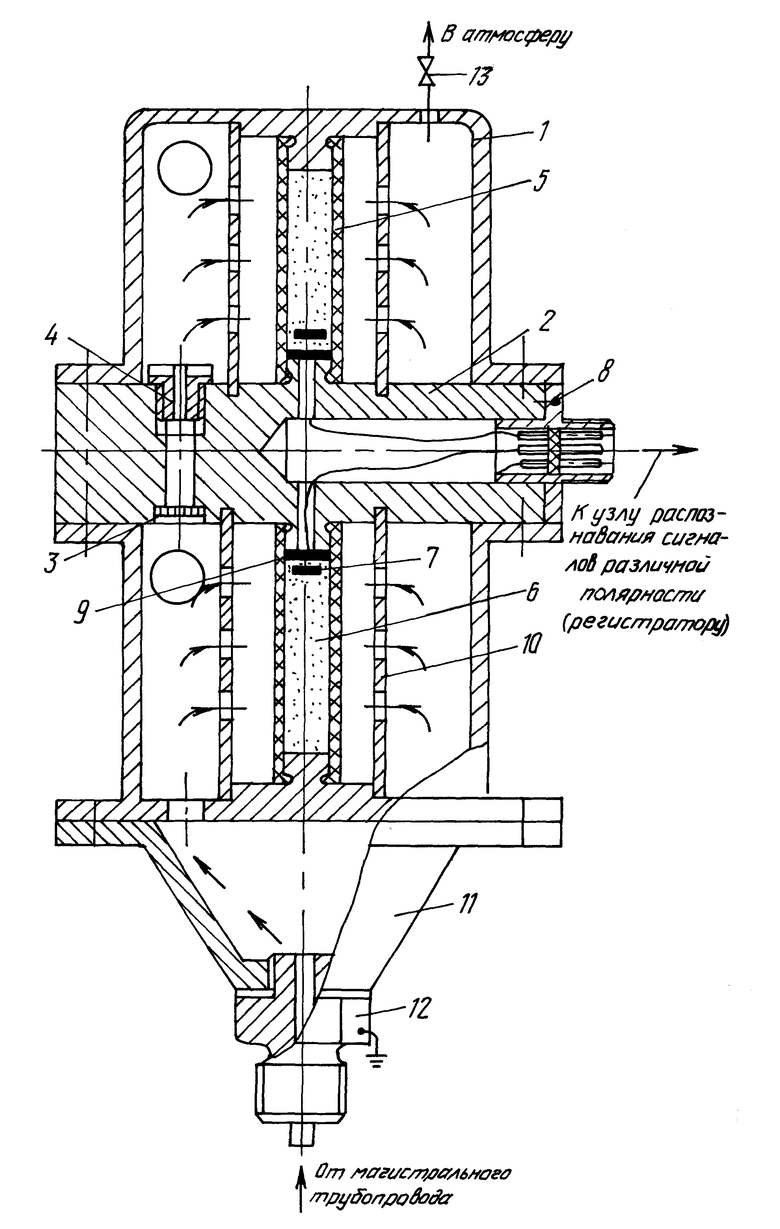

На чертеже представлен датчик гидравлических колебаний (продольный разрез).

Датчик состоит из жесткого корпуса 1, который жесткой перегородкой 2 разделен на две полости А и Б. В полостях А и Б расположены одинаковые по конструкции чувствительные элементы (по одному в каждой полости). Полости А и Б соединены между собой выполненным в жесткой перегородке 2 каналом, в котором последовательно установлены фильтр 3 и гидравлическое сопротивление (дроссель) 4. На выступах корпуса 1 и жесткой перегородки 2 установлены чувствительные элементы в виде эластичных трубок 5, выполненных из электроизоляционного материала (например, из маслобензостойкой резины ИРП 1039б-4). Внутри трубок 5 находится столб мелкодисперсного графитового порошка 6 с размером частиц 35...45 мкм и расположены электроды 7 (изготовленные из латуни марки Л-680), которые соединены с электрическим разъемом 8. При этом частицы порошка 6, прилегающие к жесткой перегородке 2, изолированы от нее шайбами 9, а частицы, прилегающие к корпусу 1, имеют с ним электрический контакт. Для предохранения чувствительных элементов от механических повреждений концентрично с ними между корпусом 1 и жесткой перегородкой 2 установлены защитные сетки 10. В проставку 11 корпуса 1 ввернут штуцер 12, служащий для соединения датчика с магистральным трубопроводом. Выпуск воздуха из полостей А и Б датчика осуществляют через кран 13 в верхней части корпуса 1.

Датчик гидравлических колебаний с помощью электрического разъема 8 включен в цепь устройства распознавания сигналов различной полярности (регистратора) в виде электрического моста сопротивления (на фиг. 1 не показан). При этом чувствительные элементы датчика являются плечами этого моста. В питающую диагональ моста включается источник постоянного тока. В измерительную диагональ - электронный осциллограф с линией задержки сигнала, что позволяет на его экране наблюдать форму колебаний, поступающих от датчика.

Датчик гидравлических колебаний работает следующим образом.

В исходном состоянии (при отсутствии гидроудара) давление жидкости в полостях А и Б одинаково и равно давлению в магистрали трубопровода. При этом деформация эластичных трубок 5 чувствительных элементов в этих полостях, степень уплотнения частиц порошка 6, их электрическое сопротивление также соответственно одинаковы. Электрический мост сопротивления сбалансирован, ток и его измерительной диагонали равен нулю и импульсы на экране осциллографа отсутствуют.

При возникновении гидроудара колебания давления жидкости, представляющие собой затухающие колебания различной полярности, распространяются по магистральному трубопроводу со скоростью звука в перекачиваемой среде. Они поступают через штуцер 12 на вход датчика и кратковременно вызывают резкое изменение давления в полости А. Из-за малой величины проходного сечения дросселя 4, создающего гидравлическое сопротивление протекающей жидкости, скорость изменения давления в полостях А и Б различна. При этом на дросселе 4 возникает перепад давления, который приводит к различной деформации эластичных трубок 5 чувствительных элементов в полостях А и Б. Степень уплотнения частиц порошка 6, их электрическое сопротивление в полостях изменяются по-разному, что нарушает равновесие электрического моста. На экране осциллографа регистрируется электрический импульс, повторяющий форму гидравлического. С течением времени, определяемого пропускной способностью дросселя 4 (площадью поперечного сечения его канала), давление жидкости в полостях А и Б вновь выравнивается. Перепад давления на дросселе 4 уменьшается до нуля за счет упругих свойств материала трубок их деформация достигает прежней (одинаковой) величины. Импульс на экране осциллографа исчезает. Датчик готов к восприятию гидравлического колебания обратной полярности.

Подключение интегрирующего звена к узлу распознавания сигналов различной полярности позволяет определять факт, место и характер повреждения магистрального трубопровода, что способствует повышению эффективности контроля за состоянием магистральных трубопроводов. При необходимости аналоговые сигналы, поступающие от датчика, могут быть преобразованы в дискретные. Известно, что такое преобразование выполняется с технической точки зрения более просто, чем обратное.

Сопоставительный анализ с прототипом показывает, что заявленный датчик отличается тем, что в нем вместо механического чувствительного элемента применен электрический в виде столба графитового порошка, помещенного в трубку из эластичного электроизоляционного материала. Таким образом, заявляемый датчик соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями (с аналогом) в области эксплуатации магистральных трубопроводов не позволило выявить в них признаки, отличающие заявляемое решение от прототипа. Авторам не известна заявляемая совокупность этих и известных признаков технических решений. Это дает возможность сделать вывод о соответствии заявляемого датчика критерию "изобретательский уровень".

Датчик гидравлических колебаний прост в изготовлении и может быть реализован в соответствии с описанием изобретения.

Источники информации

1. Установки насосные передвижные ПНУ-100/200м, ПНУ-100/200к и ПНУ-75. Техническое описание и инструкция по эксплуатации ПНУ.00.00.000 ТО, с. 35.

2. Автоматизация сборно-разборных трубопроводов. О.М. Науменко. Нефтеперерабатывающая и нефтехимическая промышленность. (ЦНИИТЭнефтехим). Обзорная информация. Сер.: Транспорт и хранение углеводородного сырья. Вып. 2, М. , 1990, с. 50-51.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2194965C2 |

| АВТОТОПЛИВОЗАПРАВЩИК | 1999 |

|

RU2158208C1 |

| УСТАНОВКА ДЛЯ СЛИВА ОСТАТКОВ НИЗКОКИПЯЩИХ ЖИДКОСТЕЙ ИЗ ЖЕСТКИХ РЕЗЕРВУАРОВ | 2002 |

|

RU2202421C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ МЕЖДУ НАСОСНЫМИ СТАНЦИЯМИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2001 |

|

RU2206065C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО СОСТАВА | 1998 |

|

RU2152267C1 |

| ОБРАТНЫЙ КЛАПАН | 1997 |

|

RU2125197C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 1997 |

|

RU2133877C1 |

| РЕЗЕРВУАР ДЛЯ ЖИДКОСТЕЙ | 1996 |

|

RU2103213C1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА И НИЖНЕГО СЛИВА ВЯЗКИХ НЕФТЕПРОДУКТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН | 1999 |

|

RU2155153C1 |

| ПЛАСТИНЧАТЫЙ НАСОС | 2000 |

|

RU2184875C1 |

Изобретение относится к средствам измерения быстроменяющегося давления жидкостей с помощью электрических средств и может применяться в автоматизированных системах управления и контроля за перекачкой жидких сред по магистральным трубопроводам. Сущность изобретения. Датчик содержит корпус, который жесткой перегородкой разделен на две полости А и Б. В полостях расположены одинаковые по конструкции чувствительные элементы. Полости соединены между собой дросселирующим каналом, выполненным в жесткой перегородке. На выступах корпуса и жесткой перегородки установлены чувствительные элементы в виде эластичных трубок, выполненных из электроизоляционного материала. Внутри трубок находится столб графитового порошка и имеются электроды, соединенные с электрическим разъемом и изолированные от перегородки шайбами. Для предохранения чувствительных элементов от повреждения имеются защитные сетки. В проставку корпуса ввернут штуцер, служащий для соединения датчика с магистральным трубопроводом. Выпуск воздуха из полостей А и Б производят через кран. Такое выполнение позволяет увеличить надежность и точность датчика за счет снижения его инерционности. 1 ил.

Датчик гидравлических колебаний, содержащий чувствительный элемент, размещенный в жестком корпусе, разделенном на две полости, связанные между собой через дросселируемый канал, одна из которых имеет канал подключения к контролируемому объекту, и узел распознавания сигналов различной полярности, установленный на выходе датчика, отличающийся тем, что в него введена разделяющая корпус на две полости жесткая перегородка, в которой расположен дросселирующий канал, чувствительный элемент выполнен в виде двух заполненных токопроводящим материалом эластичных трубок с установленным в каждой электродом, подключенным к соответствующему входу узла распознавания сигналов различной полярности, при этом эластичные трубки размещены в противоположных полостях, одними торцами закреплены на перегородке и изолированы от корпуса в местах выхода электрода, а другими торцами закреплены на корпусе и имеют электрический контакт токопроводящего материала с корпусом, который заземлен.

| Науменко О.М | |||

| Автоматизация сборно-разборных трубопроводов | |||

| Нефтеперерабатывающая и нефтехимическая промышленность | |||

| (ЦНИИТЭнефтехим) | |||

| Обзорная информация | |||

| Сер.: Транспорт и хранение нефтепродуктов и углеводородного сырья | |||

| Вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| ПНУ | |||

| 00.00.000 ТО, с.35. | |||

Авторы

Даты

1999-07-27—Публикация

1998-04-13—Подача