Изобретение относится к энергетике, атомной технике, теплофизике, теплофизическому эксперименту и может быть использовано при эксплуатации и экспериментальных исследованиях систем охлаждения, контуров, в том числе жидкометаллических.

Известно несколько способов определения расхода движущихся в тубах сред.

Наиболее распространен механический способ определения расхода, когда величину расхода оценивают по отклонению движущейся в трубе среды упругого элемента [1]. Однако этот способ обладает большой погрешностью.

Наиболее близким к изобретению по технической сущности является способ определения расхода калориметрическим расходомером [2]. Расход жидкости или газа определяется по изменению температуры движущейся в трубе среды при поглощении ею определенной тепловой мощности. В потоке среды ставится нагревательное устройство и измеритель температуры. Для исключения влияний колебаний первоначальной температуры среды применена дифференциальная схема: перед нагревателем установлен второй измеритель температуры, включенный дифференциально с первым. Разность температур является выходным параметром, по которому определяется расход.

Однако этот способ обладает большой погрешностью и не позволяет измерять расходы при высоких температурах протекающей в трубе среды.

Существует достаточно большое количество датчиков для измерения расходов жидких или газообразных сред (расходомеров).

Наиболее распространен механический датчик измерения расхода [1]. Он содержит участок трубопровода с упругим элементом, по отклонению которого судят о расходе теплоносителя.

Известен электромагнитный датчик измерения расхода [3]. Он содержит участок трубопровода, снаружи которого помещен магнит или электромагнит и катушка индуктивности. Однако такой датчик измерения расхода может быть использован лишь для измерения расходов электропроводных жидкостей и обладает большой погрешностью.

Наиболее близким к изобретению по технической сущности является неконтактный тепловой датчик измерения расхода [5]. Датчик измерения расхода содержит съемные элементы, окатывающие трубопровод. Внутри этих съемных элементов находятся нагреватель и измеритель температуры, которые снаружи теплоизолированы от внешней среды. Расход определяется по тому, какое количество тепла передается через стенку трубопровода протекающей среде.

Однако такой датчик измерения расхода обладает большой погрешностью и не может быть использован при высокой температуре движущейся среды.

Техническим результатом, достигаемым при использовании изобретений, является повышение точности или даже обеспечение возможности измерения расходов высокотемпературных сред.

Указанный технический результат достигается с способе определения расхода, включающем нагрев движущейся среды от нагревателей, расположенных снаружи трубопровода, и измерение температур на выделенном измерительном участке трубопровода, отличается тем, что выравнивают температуры обеих границ измерительного участка путем измерения мощности нагревателей, измеряют температуру наружной поверхности измерительного участка между обеими границами, измеряют температуру окружающей среды для определения плотности распределения стоков тепла по формуле

где

α - коэффициент теплообмена наружной поверхности измерительного участка с окружающей средой, Вт/м2К;

Ti - температура поверхности измерительного участка, K;

Tср - температура окружающей среды, К;

D - наружный диаметр измерительного участка, м,

и определения коэффициента теплообмена наружной поверхности измерительного участка с окружающей средой по формуле

где

Nu - критерий Нусельта;

λ - коэффициент теплопроводности движущейся среды, Вт/кг•К;

D - наружный диаметр измерительного участка, м;

а расход определяется по формуле

где

λ - коэффициент теплопроводности движущейся среды, Вт/кг•К;

D - диаметр трубопровода, м;

C - теплоемкость движущейся среды, Дж/кг•К;

N - максимальный номер термопары (нумерация начинается с нуля);

Ti - температура поверхности измерительного участка, К;

Δx - расстояние между термопарами, м;

i - текущий номер термопары;

Ai - плотность распределения стоков тепла, Вт/м3.

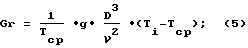

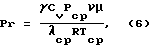

Если теплосъем с поверхности трубы осуществляется с помощью свободной конвекции, Nu определяется следующим эмпирическим соотношением:

Nu = B(Gr•Pr)n, (4)

где

Gr - критерий Гразгофа;

Pr - критерий Прандтля

определяются по формулам

где

γ - адиабатическая постоянная окружающей среды;

Cv - теплоемкость при постоянном давлении окружающей среды, Дж/кг•К;

Pср - давление окружающей среды, Па;

ν - кинематическая вязкость окружающей среды, м2/с;

μ - молярная масса окружающей среды, кг/моль;

λср- коэффициент теплопроводности окружающей среды, Вт/м•К;

R - универсальная газовая постоянная, Дж/моль•К;

g - ускорение свободного падения, м/с2;

Ti - температура поверхности измерительного участка, К;

Tср - температура окружающей среды, К;

D - диаметр трубопровода, м;

а константы B и n выбираются из следующих соотношений

Gr • Pr < 1•10-1 B = 0,5 n = 0

1•10-1 ≤ Gr•Pr < 5•102 B = 1,18 n = 0,125

5•102 ≤ Gr•Pr < 2•107 B = 0,54 n = 0,25

2•107 ≤ Gr•Pr B= 0,135 n = 0,333

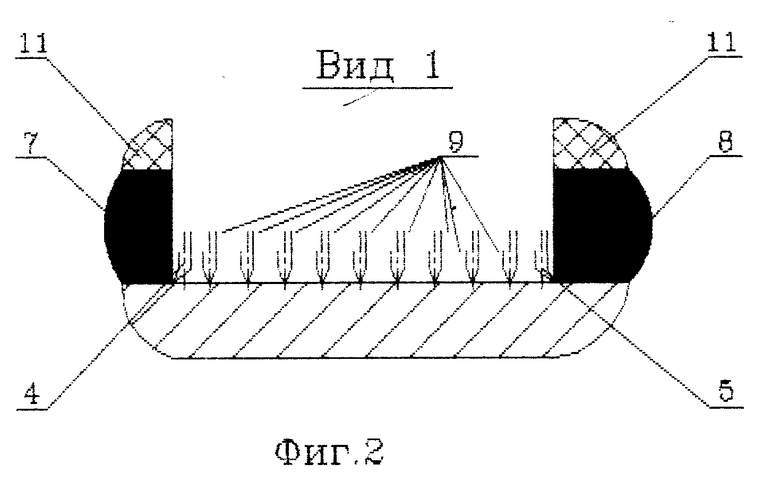

Указанный технический результат достигается в датчике измерения расхода, содержащем измерительный участок трубопровода, два нагревательных устройства, измерители температуры наружной поверхности измерительного участка трубопровода, теплоизоляцию, расположенную снаружи нагревательных устройств, отличающийся тем, что он снабжен двумя группами измерителей температуры, измерители первой группы размещены с равномерным шагом между границами измерительного участка и предназначены для определения температурного поля измерительного участка, измерители температуры второй группы размещены на выделенных границах измерительного участка и предназначены для измерения температур обогреваемых границ, причем каждый из участков трубопровода, примыкающий снаружи к нагревательным устройствам, покрыт слоем теплоизоляции.

Фиг. 1 - 3 поясняют суть предложенного способа и устройство расходомера. На фиг. 1 приведена схема устройства для измерения расходов, на фиг. 2 - схема измерительного участка, а на фиг. 3 - график, поясняющий суть предложенного способа определения расхода.

Устройство для измерения расхода содержит измерительный участок трубопровода 1 с выделенными границами 2 и 3, на которых установлены измерители температур, например термопары 4 и 5. Снаружи трубопровода 6 размещены нагреватели, например электронагреватели 7 и 8. Между границами 2 и 3 на поверхности измерительного участка 1 размещены измерители температуры 9, например термопары. Внутри трубопровода 6 протекает движущаяся среда 10, расход которой необходимо измерить. Нагреватели 7, 8 и участки трубопровода 6, примыкающие к измерительному участку 1, покрыты слоем теплоизоляции 11.

Способ реализуется и датчик измерения расхода работает следующим образом. При необходимости измерения расхода движущейся в измерительном участке 1 трубопровода 6 среды 10 включают электронагреватели 7 и 8 с одновременным измерением температур на границах 2 и 3 измерительного участка 1 с помощью термопар 4 и 5. Меняя мощность нагревателей 7 и 8, производят выравнивание температур на границах 2 и 3. После стабилизации температурного поля снимают с помощью измерителей температуры 9 температурное поле измерительного участка и по формуле (3) определяют расход.

Формула (3) получена из следующих соображений.

Движущаяся среда течет по трубе со скоростью v. По сечению трубы скорость и температуру движущейся среды считаем постоянными. С элемента поверхности трубы длиной dx за единицу времени снимается энергия dq. Будем считать, что вся эта энергия снимается равномерно распределенными стоками тепла А:

Распределение температуры движущейся среды определяется формулой [4]:

С участка трубы длиной dx за единицу времени снимается энергия

dq = πDdxα(T-Tср), (9)

следовательно

Массовый расход G равен

G = ρv. (11)

Окончательная формула получается переходом от непрерывных производных к конечноразностным и последующим усреднением полученных значений массового расхода.

Техническая реализуемость и эффективность способа определения расхода и датчика для измерения расхода были проверены экспериментально.

На фиг. 3 приведены расчетные поля температур для различных скоростей теплоносителя и постоянных значений температуры на границах измерительного участка жидкометаллического контура с литиевым теплоносителем. Экспериментальное подтверждение полученных распределений проводилось следующим образом. Из баков, расположенных на разных уровнях от поверхности, разогретый литий выжимался давлением из одного бака в другой. У трубы, соединяющей баки, был горизонтальный участок, на котором и был установлен предложенный датчик измерения расхода. Проверка результатов, выдаваемых датчиком измерения расхода, проводилась по замеру интегрального расхода (замерялось изменение уровней в баках за 15 мин и вычислялось среднее значение расхода). Интегральный расход и расход, определенный по измеренному температурному полю датчика определения расхода, совпадают с погрешностью, не превышающей 10%.

Таким образом, было показано, что предложенный способ и устройство могут определять расход высокотемпературного теплоносителя (лития) с достаточной точностью.

Источники информации, принятые во внимание заявителем при определении уровня техники

1. Агейкина Д. И., Костина Е.Н., Кузнецова Н.Н. Датчики контроля и регулирования. - М.: Машиностроение, 1965, с. 717.

2. Там же с. 789.

3. Там же с. 755.

4. Карслоу Г., Егер Д. Теплопроводность твердых тел. - М.: Наука, 1964, с. 18.

5. Авторское свидетельство СССР N 309246.

Датчик содержит измерительный участок трубопровода, на границах которого установлены нагреватели и измерители температур. Выравнивая температуры границ по температурному полю измерительного участка, оценивают расход движущейся среды по температурному полю вдоль длины измерительного участка при равенстве температур на границах. Изобретение позволяет повысить точность измерений расхода жидкометаллического теплоносителя в системах охлаждения при высокой температуре. 2 с.п. ф-лы, 3 ил.

где α - коэффициент теплообмена наружной поверхности измерительного участка с окружающей средой, Вт/м2К;

Ti - температура поверхности измерительного участка, К;

Tcp температура окружающей среды, К;

D - наружный диаметр измерительного участка, м;

и для определения коэффициента теплообмена наружной поверхности измерительного участка с окружающей средой по формуле

где Nu - критерий Нусельта;

λ - коэффициент теплопроводности движущейся среды, Вт/м2К;

D - наружный диаметр измерительного участка, м;

а расход определяется по формуле

где λ - коэффициент теплопроводности движущейся среды, Вт/кг.К;

D - диаметр трубопровода, м;

C - теплоемкость движущейся среды, Дж/кг.К;

N - максимальный номер термопары (нумерация начинается с нуля);

Ti - температура поверхности измерительного участка, К;

Δx - расстояние между термопарами, м;

i - текущий номер термопары;

Ai - плотность распределения стоков тепла, Вт/м3.

| SU 0638848 A, 25.12.78 | |||

| 0 |

|

SU353996A1 | |

| DE 3229609 A1, 09.02.84 | |||

| US 4616505 A, 14.10.86. | |||

Авторы

Даты

1999-01-20—Публикация

1995-11-15—Подача