Изобретение относится к области цветной металлургии, в частности к конструкции электролизеров для получения алюминия.

Известна футеровка катодного кожуха алюминиевого электролизера, содержащая угольные блоки, огнеупорный и теплоизоляционный слои с расположенным между ними слоем щелевого красного кирпича, при этом щели в кирпичах образуют вертикальные каналы (авторское свидетельство СССР N 1571104).

Недостатком этой футеровки является возможность проникновения алюминия и электролита через щели в кирпиче, что приводит к снижению срока службы футеровки.

Известна футеровка катодного кожуха алюминиевого электролизера, содержащая угольные блоки, огнеупорный и теплоизоляционный слои и расположенный между ними защитный слой, выполненный из нефелина (авторское свидетельство СССР N 918335).

Известна футеровка катодного кожуха алюминиевого электролизера, содержащая угольные блоки, огнеупорный и теплоизоляционный слои и защитный слой, выполненный из металлического листа (Заявка Японии N 58-161789, МПК N C 25 C 3/08).

Недостатком этих футеровок является то, что эти защитные слои не могут обеспечить надежную защиту теплоизоляции от пропитки фторсолями в течение всей компании.

Известна футеровка катодного кожуха алюминиевого электролизера, содержащая два защитных слоя (Патент Венгрии N 154854). Этот патент взят за прототип.

По этому патенту футеровка электролизера имеет углеродные блоки, теплоизоляционный слой, два защитных слоя, один из которых выполнен из окислов и/или фторидов Ca, Mg Na или их смесей, а другой слой выполнен в виде металлического листа.

Такое решение повышает срок службы электролизера, однако не обеспечивает полной защиты футеровки от проникновения алюминия и фторсолей в теплоизоляционный материал, что ухудшает его качество и снижает показатели работы электролизера.

Технической задачей изобретения является устранение попадания фторсолей в теплоизоляционную футеровку, увеличение срока службы футеровки катодного кожуха и улучшение показателей работы электролизера.

Поставленная задача решается следующим образом.

В футеровке, имеющей углеродные блоки и теплоизоляционный слой, верхний защитный слой выполнен из утрамбованного кварцевого песка толщиной 10-60 мм. Кварцевый песок имеет крупность частиц 0,4-0,15 мм.

Нижний защитный слой состоит или из двух стальных листов, уложенных горизонтально один над другим с зазором в 1-3 мм, заполненным глиноземом, или из слоя керамического материала. В качестве керамического материала может быть использован красный кирпич.

Пример выполнения футеровки показан на чертежах.

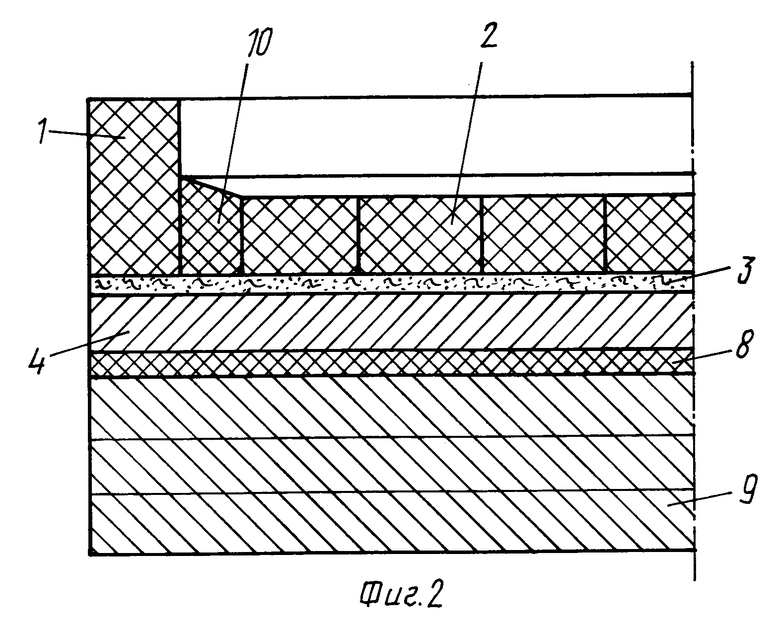

На фиг. 1 показан пример выполнения футеровки катодного кожуха алюминиевого электролизера с двумя защитными слоями и с металлическими листами в нижнем защитном слое.

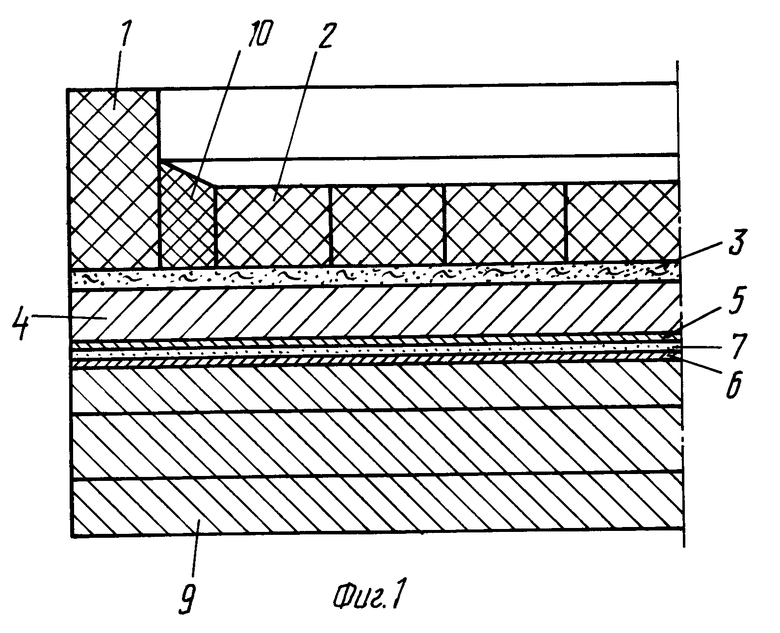

На фиг. 2 показан пример выполнения футеровки катодного кожуха алюминиевого электролизера с керамическим материалом в нижнем защитном слое.

Футеровка состоит из боковой футеровки 1, подины, состоящей из углеродных блоков 2, уложенных на первый защитный слой 3, состоящий из утрамбованного кварцевого песка. Под защитным слоем 3 находится слой огнеупорного материала 4, выполненный из шамотного кирпича. Под слоем 4 уложен нижний защитный слой, состоящий из двух стальных листов 5 и 6, между которыми засыпан слой глинозема 7 толщиной 1-3 мм. Такие же слои глинозема находятся выше листа 5 и ниже листа 6. Толщина слоя глинозема выбрана из условия компенсации возможных неровностей стальных листов.

Нижний защитный слой может состоять из слоя керамического материала 8. При выполнении нижнего защитного слоя из керамического материала, например красного кирпича, толщина слоя составляет 65 мм.

Под вторым защитным слоем находится теплоизоляционный материал 9, выполненный из пенодиатомитового кирпича. Пространство между боковой футеровкой 1 и угольными блоками заполнено подовой массой 10.

Защитный слой, состоящий из утрамбованного кварцевого песка, имеет толщину 10-60 мм и уплотняется катком или другим способом. Толщина слоя обеспечивает оптимальные условия защиты нижележащих слоев от проникновения расплава и алюминия.

Толщина стальных листов 5 и 6 составляет 3-5 мм. Лист одного горизонта может быть сплошным или состоять из отдельных листов, уложенных в горизонтах с перевязкой стыков 200-400 мм.

Стальные листы могут быть изготовлены из жаропрочной стали, например, марки 09Г2С или из стали ст. 3. При использовании листов из стали ст. 3 толщина огнеупорного материала 4 должна быть увеличена в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУТЕРОВКА КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2131487C1 |

| ФУТЕРОВКА КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2191223C1 |

| КАТОДНАЯ ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2266983C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2010 |

|

RU2458185C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2061796C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2098518C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2097450C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2194095C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2100487C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2199488C2 |

Изобретение относится к цветной металлургии, в частности к конструкции электролизеров для получения алюминия. В футеровке, имеющей углеродные блоки и теплоизоляционный слой, верхний защитный слой выполнен из утрамбованного кварцевого песка толщиной 10 - 60 мм. Кварцевый песок имеет крупность частиц 0,4 - 0,15 мм. Нижний защитный слой состоит или из двух стальных листов, уложенных горизонтально один над другим с зазором в 1 - 3 мм, заполненным глиноземом, или из слоя керамического материала. В качестве керамического материала может быть использован красный кирпич. Такая футеровка устраняет попадание фторсолей в теплоизоляционную футеровку, при этом увеличивается срок службы футеровки и улучшаются показатели работы электролизера. 3 з.п. ф-лы, 2 ил.

| 0 |

|

SU154854A1 | |

| Футеровка алюминиевого электролизера | 1980 |

|

SU918335A1 |

| Футеровка катодной части алюминиевого электролизера | 1988 |

|

SU1571104A1 |

| Футеровка катодной части алюминиевого электролизера | 1986 |

|

SU1331906A1 |

| RU 21004871 C1, 27.12.97 | |||

| JP 56144890 A, 14.11.81. | |||

Авторы

Даты

1999-01-27—Публикация

1998-02-18—Подача