Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом расплавленных солей и может быть использовано при монтаже катодных устройств алюминиевого электролизера.

Известна футеровка катодной части алюминиевого электролизера, включающая огнеупорный и теплоизоляционный слои и промежуточный слой из красного кирпича [1] Недостатком данной футеровки является недостаточно высокий срок службы алюминиевого электролизера.

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является футеровка катодной части алюминиевого электролизера, выполненная из слоев огнеупорного и теплоизоляционного материалов и размещенных между ними слоев красного кирпича с выложенными пустотами в виде сужающихся колодцев при соотношении суммарного объема пустот и сплошной кладки 1 (7-9) [2]

Недостатком известного решения является то, что при эксплуатации электролизера расплавленный алюминий, проникая через поры и трещины в подине, поступает в пустоты-колодцы в промежуточном слое из красного кирпича и далее частично проникает в теплоизоляционный слой, что ведет к резкому снижению теплового сопротивления катодной футеровки, увеличению теплопотерь днищем и за счет этого повышению удельного расхода электроэнергии на получение электролитического алюминия. Компоненты электролита также проникают в теплоизоляционный слой, снижая дополнительно тепловое сопротивление футеровки. Из-за заполнения пустот-колодцев металлом скорость пропитки этими компонентами слоя красного кирпича через посредство колодцев резко снижается. Поэтому толщина серо-белого слоя под угольной футеровкой увеличивается, что ускоряет процесс разрушения последней, сокращая срок службы алюминиевого электролизера.

Целью предлагаемого изобретения является уменьшение расхода электроэнергии на получение электролитического алюминия и увеличение срока службы электролизера.

Поставленная цель достигается тем, что нижняя часть пустот-колодцев слоя красного кирпича, размещенного между слоями огнеупорного и теплоизоляционного материалов, от их основания на высоту, равную 0,05 0,25 толщины промежуточного слоя заполнена борным ангидридом или борной кислотой, а верхняя часть до верхнего уровня пустот-колодцев высотой 0,75 0,95 толщины промежуточного слоя порошкообразными шамотом или диатомитом. Пустоты-колодцы в промежуточном слое образованы сквозными щелями в красном кирпиче, расположенными в слое вертикально.

Уменьшение расхода электроэнергии на получение электролитического алюминия достигается за счет повышения теплового сопротивления катодного цоколя и футеровки в целом. Нижняя часть пустот-колодцев, заполненная борным ангидридом или борной кислотой, препятствует проникновению компонентов электролита в теплоизоляционный слой за счет того, что борный ангидрид, находясь при рабочих температурах в размягченном состоянии, заполняет все поры и щели на границе промежуточного и теплоизоляционного слоев. Верхняя часть пустот-колодцев, заполненная порошкообразными шамотом или диатомитом, предотвращает заполнение указанных пустот алюминием, а значит, и дальнейшее проникновение последнего вглубь футеровки. Однако эта засыпка не препятствует поступлению компонентов электролита и контакту последних с красным кирпичом промежуточного слоя. Поэтому процесс создания пластичного слоя из красного кирпича не только не замедляется, а наоборот, при отсутствии металла в колодцах, ускоряется. Уменьшение за счет этого толщины серо-белого слоя под угольной футеровкой ведет к замедлению процесса разрушения последней, что способствует увеличению срока службы алюминиевого электролизера. В конечном счете, футеровка, имевшая меньшее тепловое сопротивление в исходном состоянии (перед пуском электролизера), в процессе эксплуатации электролизера приобретает большее значение, чем по известному решению.

Выбранные условия лимитируются следующими факторами:

уменьшение высоты нижней части пустот-колодцев, заполненной борным ангидридом или борной кислотой, менее 0,05 толщины промежуточного слоя или увеличение высоты верхней части пустот-колодцев, заполненной порошкообразными шамотом или диатомитом, более 0,95 толщины промежуточного слоя ведет к снижению теплового сопротивления футеровки в процессе эксплуатации электролизера и за счет этого к увеличению расхода электроэнергии на получение электролитического алюминия;

а увеличение высоты нижней части пустот-колодцев более 0,25 толщины промежуточного слоя или уменьшение высоты верхней части пустот-колодцев менее 0,75 толщины промежуточного слоя нецелесообразно из-за перерасхода борного ангидрида или борной кислоты без дополнительного эффекта по снижению расхода электроэнергии.

В результате поиска по патентной и научно-технической литературе не были обнаружены технические решения с признаками, отличающими предлагаемый объект изобретения от прототипа, а именно: позволяющими обеспечить тепловое сопротивление катодной футеровки в процессе эксплуатации электролизера более высоким, чем у известной футеровки (несмотря на более низкое его значение в исходном состоянии) при одновременном ускорении процесса образования пластичного промежуточного слоя из красного кирпича.

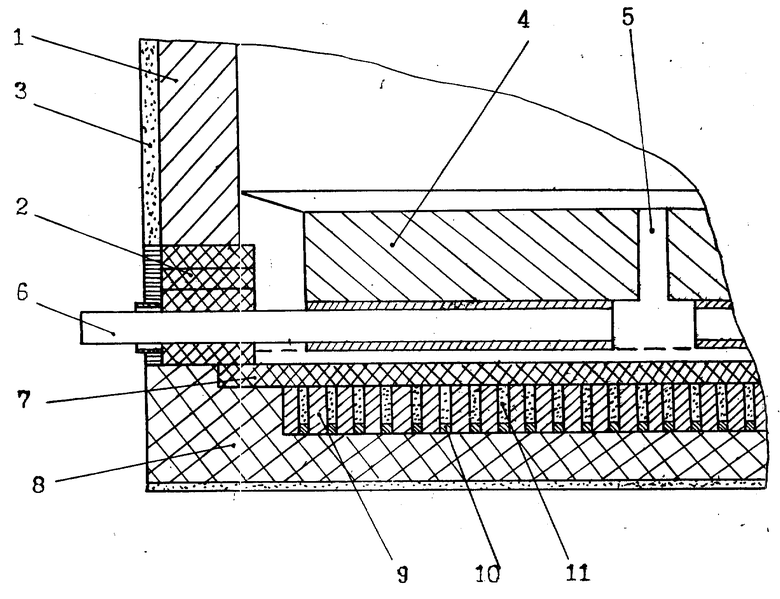

Пример исполнения футеровки катодной части алюминиевого электролизера показан на чертеже, разрез.

Футеровка содержит бортовой угольный блок 1, расположенный на шамотной бровке 2, огнеупорную засыпку 3, подовые блоки 4, угольную набойку 5, токоподводящие стержни 6, огнеупорный слой 7, теплоизоляционный слой 8 и промежуточный слой 9 из щелевого красного кирпича, из щелей которого образованы пустоты-колодцы. Нижняя часть пустот-колодцев 10 заполнена борным ангидридом или борной кислотой, а верхняя часть 11 порошкообразными шамотом или диатомитом.

Исполнение предложенной футеровки осуществляется следующим образом.

Пример 1. На металлическое днище после выравнивающей подсыпки из шамотной крупки укладывают ряды из диатомового кирпича. Далее монтируют промежуточный слой из щелевого красного кирпича, причем таким образом, что щели в слое расположены вертикально. При этом образуются пустоты-колодцы, нижнюю часть которых заполняют борным ангидридом на высоту 7 мм или 0,05 толщины промежуточного слоя (138 мм), а верхнюю порошкообразным шамотом, приготовленным из отходов, на высоту равную 131 мм или 0,95 толщины промежуточного слоя. На промежуточный слой красного кирпича с заполненными материалами пустотами-колодцами укладывают огнеупорный слой из шамотного кирпича и далее монтируют угольную футеровку. В процессе эксплуатации электролизера расплавленный алюминий через поры и трещины в подине стремится проникнуть в нижележащие слои катодного цоколя. Поскольку верхняя часть пустот-колодцев заполнена порошком шамота, то попадание металла в пустоты-колодцы и дальнейшее его проникновение в теплоизоляционный слой предотвращается, в результате чего обеспечивается более высокое тепловое сопротивление предлагаемой футеровки в сравнении с известной. Преградой проникновению компонентов электролита в теплоизоляционный слой является нижняя часть пустот-колодцев, заполненная борным ангидридом или борной кислотой. Это дополнительно повышает тепловое сопротивление футеровки. Верхняя часть пустот-колодцев, заполненная шамотом или диатомитом, не является препятствием для пропитки промежуточного слоя из красного кирпича компонентами электролита. Поэтому процесс создания пластичного слоя при отсутствии металла в пустотах-колодцах ускоряется и толщина серо-белого слоя под угольной подиной за счет этого становится меньшей, чем у известной футеровки, что способствует увеличению срока службы электролизера.

В примерах 2 и 3 футеровку выполняют и испытывают аналогично примеру 1 при следующих параметрах.

Пример 2.

1. Высота нижней части пустот-колодцев, заполненной борной кислотой, составляет 21 мм или 0,15 толщины промежуточного слоя.

2. Высота верхней части пустот-колодцев, заполненной диатомитом, составляет 117 мм или 0,85 толщины промежуточного слоя.

Пример 3.

1. Высота нижней части пустот-колодцев, заполненной борной кислотой, составляет 34 мм или 0,25 толщины промежуточного слоя.

2. Высота верхней части пустот-колодцев, заполненной шамотом, составляет 104 мм или 0,75 толщины промежуточного слоя.

В примерах 4 и 5 футеровку выполняют и испытывают аналогично примерам 1

3 за пределами заявленных интервалов.

Пример 4.

1. Высота нижней части пустот-колодцев, заполненной борной кислотой, составляет 3 мм или 0,02 толщины промежуточного слоя.

2. Высота верхней части пустот-колодцев, заполненной диатомитом, составляет 135 мм или 0,98 толщины промежуточного слоя.

Пример 5.

1. Высота нижней части пустот-колодцев, заполненной борной кислотой, составляет 41 мм или 0,30 толщины промежуточного слоя.

2. Высота верхней части пустот-колодцев, заполненной шамотом, составляет 97 мм или 0,70 толщины промежуточного слоя.

Выполняют и испытывают футеровку катодной части алюминиевого электролизера по известному решению.

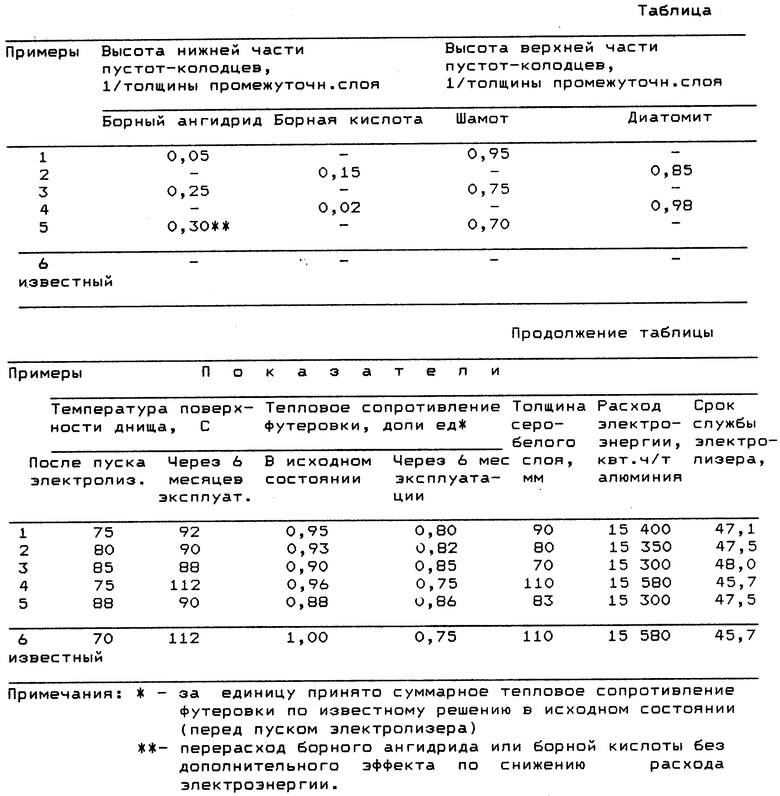

Результаты испытаний приведены в таблице.

Примечания:

* за единицу принято суммарное тепловое сопротивление футеровки по известному решению в исходном состоянии (перед пуском электролизера),

** перерасход борного ангидрида или борной кислоты без дополнительного эффекта по снижению расхода электроэнергии.

Из данных таблицы видно, что использование футеровки катодной части алюминиевого электролизера (по примерам 1 3) обеспечивает уменьшение расхода электроэнергии на 230 кВт•ч/т электролитического алюминия и увеличивает срок службы электролизера на 1,8 мес.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2097450C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2098518C1 |

| СПОСОБ ОБЖИГА И ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 1996 |

|

RU2106434C1 |

| ФУТЕРОВКА ПОДИНЫ ОТРАЖАТЕЛЬНОЙ ПЕЧИ | 1995 |

|

RU2088868C1 |

| СПОСОБ ВВОДА В ЭКСПЛУАТАЦИЮ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 1997 |

|

RU2118996C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 1992 |

|

RU2093493C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2095487C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2088696C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2095485C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1989 |

|

RU2016919C1 |

Использование: изобретение относится к цветной металлургии, в частности, к производству алюминия электролизом расплавленных солей и может быть использовано при монтаже катодных устройств алюминиевого электролизера. Сущность изобретения: нижняя часть пустот-колодцев промежуточного слоя красного кирпича, размещенного между слоями огнеупорного и теплоизоляционного материалов, от их основания на высоту, равную 0,05 - 0,25 толщины промежуточного слоя, заполнена борным ангидридом или борной кислотой, а верхняя часть до верхнего уровня пустот-колодцев высотой 0,75 - 0,95 толщины промежуточного слоя - порошкообразным шамотом или диатомитом. Пустоты-колодцы в промежуточном слое образованы сквозными щелями в красном кирпиче, расположенными в слое вертикально. 1 з.п. ф-лы, 1 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, авторское свидетельство, 594212, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, авторское свидетельство, 1014993, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-12-27—Публикация

1996-03-20—Подача