Изобретение относится к цветной металлургии, в частности к производству глинозема и алюминия, и может быть использовано для переработки (утилизации) отработанной угольной футеровки алюминиевых электролизеров, содержащей более 30% углерода.

Отработанная угольная футеровка алюминиевых электролизеров (углеродные блоки, выломы, пропитанные фтористыми соединениями алюминия, натрия, спекшиеся с небольшим количеством шамотного кирпича), содержащая в основном более 30 мас.% углерода, фториды алюминия, натрия, ряд примесей, в том числе цианиды (~0,1-0,3%), является отходом электролизного производства алюминия.

Известен способ переработки отработанной угольной футеровки алюминиевых электролизеров по патенту Австрии 341125, кл. С 25 С 3/08, опубликованному 25.01.78, заключающийся в том, что угольную футеровку, извлеченную из электролизеров, подлежащих капитальному ремонту, измельчают до размера кусков < 2-3 мм и прокаливают при 300-500oС и доступе кислорода или воздуха в трубчатой печи или печи кипящего слоя в течение около 1 часа.

Если из футеровки необходимо извлечь содержащиеся в ней фториды, то к материалу до его прокаливания добавляют до 20% NaOH или Na2CO3 в твердом виде или в виде раствора. При этом содержащийся в футеровке криолит переходит в растворимый в воде фторид натрия. После описанной отработки содержание цианидов в футеровке снижается с 0,1-0,36% до 0,015%.

Недостатком этого способа является то, что результатом переработки угольной футеровки является только выжигание углерода, разложение цианидов и перевод фторидов в водорастворимую форму.

Известен способ переработки отработанной углеродистой футеровки алюминиевых электролизеров по патенту США 4763585, кл. F 23 G 5/00, опубликованному 16.08.88, который включает измельчение углеродистой футеровки до частиц размером 1-2 см. В полученную массу добавляют 1-20% порошкообразной футеровки с размером частиц 0,6-5 мкм, а также 1-10% инертного вещества (например, оксида кремния) с размером частиц около 10 мкм. Термическую обработку - окисление проводят при температуре 750-1200oС. Добавка инертного вещества предотвращает спекание массы, способствует более полному окислению и разложению цианидов до N2, CO2 и оксидов азота. В дальнейшем окисленная масса перерабатывается традиционными способами для извлечения ценных компонентов.

Недостатком данного способа является то, что для его осуществления необходимо сооружение довольно громоздкого и дорогостоящего отдельного производства; при проведении термической обработки при температурах около 1000oС происходит разложение и улетучивание фтористых соединений в формах HF, SiF4 и др., что усугубляет экологическое состояние окружающей среды. Практическим результатом этого способа является только окисление (выжигание) углерода и разложение (нейтрализация) цианидов.

Известны предложения Ушакова Ю.А., Финкельштейна Л.И., Долгиревой К.И. ("Цветные металлы", 1978, 2, с.28-29), а также принятое за прототип предложение Арлюка Б. И. ("Усовершенствование процессов переработки алюминатно-щелочных нефелиновых спеков", М., 1978, стр.13, 14) о введении в качестве интенсифицирующих процесс спекания добавок в шихту для спекания глиноземного производства отработанных катодных блоков алюминиевых электролизеров, содержащих фтор и углерод в количестве, соответствующем в пересчете на фтор ~ 0,25% массы шихты. Недостатком этих предложений является то, что катодные блоки рассматриваются только как носитель фтора и углерода для интенсификации процесса спекания.

Технической задачей изобретения является обеспечение комплексной переработки отработанной угольной футеровки алюминиевых электролизеров с использованием в технологическом процессе углерода футеровки, извлечением из футеровки ценных компонентов - оксидов алюминия, щелочных металлов, нейтрализацией цианидов, растворимых форм фторидов, использованием оставшегося после извлечения ценных компонентов и удаления (окисления) углерода остатков (шлама) в производстве цемента, силикатного кирпича или дорожном строительстве; улучшение экологического состояния окружающей среды путем переработки угольной футеровки в технологическом процессе производства глинозема с переделом спекания.

Технический результат достигается тем, что в способе переработки отработанной угольной футеровки алюминиевых электролизеров, содержащей более 30% углерода, включающем смешивание ее с глиноземсодуизвестняксодержащей шихтой для спекания глиноземного производства и совместную термическую обработку, отработанную угольную футеровку алюминиевых электролизеров вводят в шихту для спекания в количестве 3-18 мас.%, при этом известняк в шихте дозируют на образование

CaF2•3СаО•2SiO2, CaF2, 2CaO•SiO2.

Щелочь в шихту дозируют из условия обеспечения молекулярного соотношения

Al2O3+Fe2O3/Na2O+K2O=0,9-1,1.

Отработанную угольную футеровку алюминиевых электролизеров (ОУФ) измельчают и смешивают с глиноземсодуизвестняксодержащей шихтой или измельчают ее с сырьевыми материалами при приготовлении шихты для спекания.

Эти операции осуществляют до проведения основного технологического процесса переработки ОУФ - спекания (термической обработки), чем обеспечивают получение одного и того же результата при любом допускаемом указанной альтернативой выборе в совокупности с другими признаками изобретения.

Количественный выбор компонентов обусловлен следующим:

- активизирующее действие добавки ОУФ в количестве менее 3% по сухой массе в глиноземсодуизвестняксодержащую шихту для спекания глиноземного производства проявляется слабо;

- при добавке ОУФ в количестве более 18% по сухой массе в глиноземсоду для спекания глиноземного производства активно идущие реакции восстановления значительно увеличивают потери щелочи и оксида алюминия.

Содержание щелочи для образования алюмината и феррита натрия (калия) угольной футеровки корректируют составом оборотного раствора, на котором ведут размол сырья и угольной футеровки и в который дозируют (вводят) количество щелочи (R2О), из условия обеспечения в шихте молекулярного соотношения Аl2О3+Fe2O3R2O в пределах 0,9-1,1.

Угольная футеровка и корректирующие добавки известняка и щелочи могут быть введены в глиноземсодуизвестняксодержащую шихту для спекания в любом удобном по технологии месте перед началом процесса спекания (до подачи шихты в печь спекания).

При термообработке в печи спекания при температуре выше 1050oС происходит взаимодействие компонентов шихты с образованием растворимого алюмината натрия, гидролизирующегося феррита натрия, нерастворимых двукальциевого силиката, фторида кальция, куспидина и других двойных, тройных соединений.

Углеродная составляющая шихты сгорает в печи, обеспечивает протекание восстановительных реакций, что способствует более полному взаимодействию компонентов шихты. Одновременно выделяется тепло, позволяющее снизить удельный расход топлива, подаваемого в печь спекания.

Под воздействием высоких температур происходит разложение (нейтрализация) цианидов с образованием азота и оксидов углерода и азота.

Полученную в печи спекания спекшуюся массу-спек далее перерабатывают традиционными способами глиноземного производства с получением глинозема, содопродуктов, содощелочного раствора и твердого остатка - шлама.

Фтористые соединения, связанные в процессе спекания в нерастворимые формы, выводят в составе шлама, который в зависимости от состава направляют на производство цемента, силикатного кирпича или дорожное строительство.

Возможность осуществления способа проверена в лабораторных условиях.

В качестве сырьевого компонента использовали отработанную угольную футеровку алюминиевых электролизеров состава:

Фтор - 14,5%

Алюминий - 10,0%

Натрий - 11,5%

Оксид кремния - 1,5%

Оксид железа - 2,5%

Карбид алюминия - 5%

Цианиды - 0,2%

Углерод - Остальное

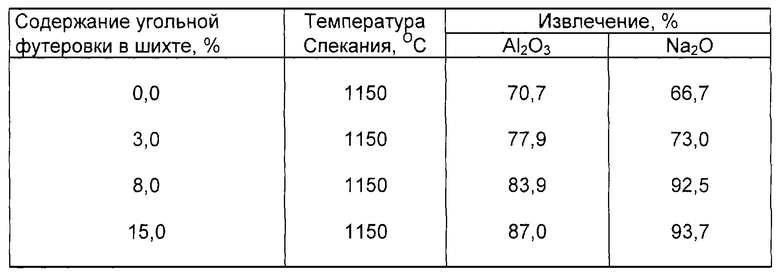

Результаты введения в качестве сырьевого компонента - ОУФ в состав нефелиновой содуизвестняксодержащей шихты представлены в таблице.

Время выдержки при 1150oС - 1 час.

Как следует из таблицы, введение ОУФ в нефелиновую шихту обеспечивает после спекания наряду с утилизацией ОУФ и повышение степени извлечения из шихты Аl2О3 и Na2O.

Использование предлагаемого способа позволяет улучшить экологическое состояние окружающей среды путем связывания водорастворимых фтористых соединений в нерастворимые формы нейтрализации цианидов, извлечь из футеровки около 90% содержащихся в ней соединений алюминия и щелочных металлов, использовать в качестве восстановителя и энергоносителя содержащийся в ней углерод; твердый остаток - шлам после гидрохимической обработки использовать для производства цемента, силикатного кирпича или дорожного строительства, повысить экономическую эффективность производства глинозема и алюминия.

Изобретение относится к цветной металлургии, в частности к производству алюминия и глинозема, и может быть использовано при утилизации отработанной угольной футеровки алюминиевых электролизеров. Способ предназначен для переработки отработанной угольной футеровки, содержащей в основном углерод, пропитанный фтористыми соединениями алюминия и натрия. Угольную футеровку вводят в измельченном виде в качестве компонента в количестве 3-18 мас.% в глиноземсодуизвестняксодержащую шихту (пульпу) глиноземного производства. При этом известняк дозируют в шихту на образование CaF2•3CaO•2SiO2, CaF2, 2CaO•SiO2. Щелочь дозируют в шихту из условия обеспечения молекулярного соотношения Al2O3+Fe2O3/Na2O+K2O= 0,9-1,1. Шихту спекают. Полученный спек подвергают гидрохимической обработке по известным способам глиноземного производства для извлечения оксидов алюминия и щелочных металлов в виде глинозема, соды, поташа. Оставшийся после гидрохимической обработки твердый остаток - шлам в зависимости от состава направляют на производство цемента, силикатного кирпича, дорожное строительство. Изобретение позволяет обеспечить комплексную переработку отработанной угольной футеровки. 2 з.п. ф-лы, 1 табл.

| Арлюк Б.И | |||

| Усовершенствование процессов переработки алюминатно-щелочных спеков - М., 1978, с.13-14 | |||

| Способ переработки углерод-, фтор- и кремнийсодержащих отходов | 1988 |

|

SU1782226A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИСПОЛЬЗОВАННЫХ НАБОЕК ЭЛЕКТРОЛИЗНЫХ ВАН HALL-HEROULT | 1993 |

|

RU2103392C1 |

| US 5245115 A, 14.09.1993 | |||

| УСТРОЙСТВО для ПРОДУВКИ МЕТАЛЛА | 0 |

|

SU307107A1 |

| US 4113832 A, 12.09.1978. | |||

Авторы

Даты

2003-02-27—Публикация

2000-11-30—Подача