Предлагаемое изобретение относится к теплообменным аппаратам и может быть использовано в химическом, энергетическом и транспортном энергомашиностроении, в судовых атомных паропроизводящих установках и атомных электростанциях с водоводяными реакторами под давлением.

В настоящее время широкое применение находят теплообменные аппараты, поверхность теплообмена которых выполнена из двухтрубных теплообменных элементов с двухсторонним обогревом рабочей среды. Такое конструктивное исполнение поверхности нагрева позволяет удобно компановать ее как в отдельном самостоятельном корпусе, так и в составе блочных паропроизводящих агрегатов, обеспечивает возможность объединения теплообменных элементов в модули различной конфигурации для последующего соединения их с коллекторами, разделения поверхности теплообмена на секции, независимые друг от друга по подводу и отводу рабочей среды.

В общем случае теплообменный элемент с двухсторонним нагревом рабочей среды состоит из внутренней и наружной труб, установленных одна в другую, канальных переходников, соединяющих концы труб и имеющих каналы для организации циркуляции теплообменивающихся сред, и концевых переходников, с помощью которых теплообменные элементы соединяются с коллекторами. Наружная труба может быть гладкостенной и может иметь оребрение. Внутренняя труба может быть дистанционирована в наружной трубе различными способами, для интенсификации процесса теплообмена могут использоваться различного рода вставки, но наиболее сложной деталью является канальный переходник. Так имеющиеся значительные резервы повышения энергетической эффективности теплообменных аппаратов, заключающиеся в применении мелкоразмерных труб с соответственно уменьшенной толщиной стенки в настоящее время не реализуются из-за отсутствия приемлемой конструкции канального переходника.

Известна конструкция теплообменного элемента по патенту Великобритании N 955147, 1960, по кл. F 22 B. В патенте раскрыты несколько вариантов исполнения канального переходника (по материалам патента-наконечника), но все они конструктивно очень сложны и громоздки, так как имеют по крайней мере две группы отверстий, выполненных в нескольких плоскостях под различными углами к оси переходника. Некоторые варианты исполнения канальных переходников для соединения их с трубами требуют обсадки конца внутренней и раздачи конца наружной труб. Поперечное сечение канального переходника на любом участке по высоте в любом из вариантов исполнения резко ослаблено большим числом отверстий, что снижает надежность теплообменного элемента. Такое конструктивное исполнение канального переходника либо чрезвычайно затрудняет, либо вообще не позволяет использовать для него мелкоразмерные трубы с малой толщиной стенки.

Известна конструкция теплообменного элемента по патенту Великобритании N 974662, 1961, кл.F 22 B. В указанном теплообменном элементе для обеспечения дистанционирования труб на внутреннюю трубу навита лента, которая одновременно преобразует прямой кольцевой канал между трубами в спирально закрученный, что улучшает перемешивание нагреваемой среды, повышая интенсивность теплообмена. Для закручивания потока греющего теплоносителя с той же целью во внутреннюю трубу установлена вставка шнекового типа. Однако, в теплообменном элементе использован канальный переходник, описанный в предыдущем патенте, поэтому конструкция теплообменного элемента обладает всеми ранее указанными недостатками.

Известен переходник для теплообменного элемента по авторскому свидетельству N 328315 от 08.06.70, кл. F 28 D 7/10, выполненный в виде втулки с каналами для сред и хвостовиками для подсоединения труб. Указанный переходник допускает возможность использования мелкоразмерных труб, однако обладает тем недостатком, что глубокие фрезерованные пазы на боковой поверхности его в зоне выхода каналов являются резкими концентраторами напряжений, что снижает работоспособность узла в условиях термоциклических нагружений.

Задача - повышение энергетической эффективности теплообменного элемента.

Решение поставленной задачи достигается тем, что в теплообменном элементе, состоящем из внутренней и наружной труб, канальных переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубными пространствами и полость между внутренней и наружными трубами с коллекторами, концы наружной трубы выполнены в виде косых срезов по отношению к ее оси, канальный переходник установлен в наружную трубу и соединен с последней сварным швом по эллиптическому периметру, а каналы переходников образованы отверстиями "глухими" в направлении его оси и отверстиями, расположенными под углом к ней и выходящими на боковую поверхность последнего по разные стороны от сварного шва, кроме того, на боковой поверхности переходника на выходе канала в полость между внутренней и наружной трубами выполнена лыска заподлицо с наружным диаметром внутренней трубы, а последняя выполнена в виде змеевика, имеющего радиус гиба меньше половины наружного диаметра внутренней трубы.

Предлагаемое техническое решение позволяет использовать для теплообменного элемента мелкоразмерные тонкостенные трубы, что дает возможность повысить энергетическую эффективность поверхности элемента, а следовательно и теплообменного аппарата.

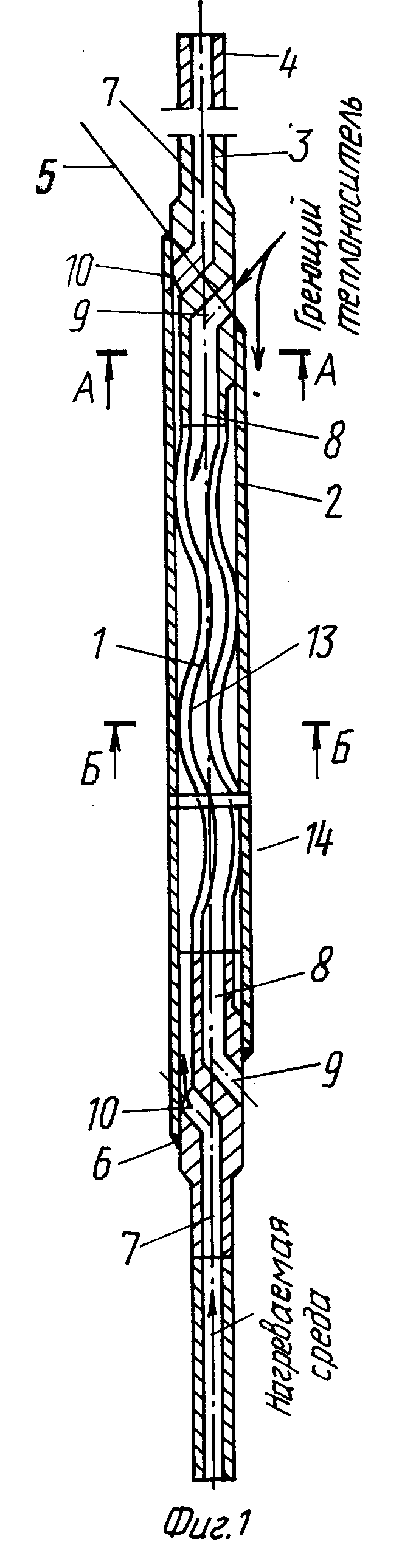

На фиг.1 схематически изображен общий вид теплообменного элемента,

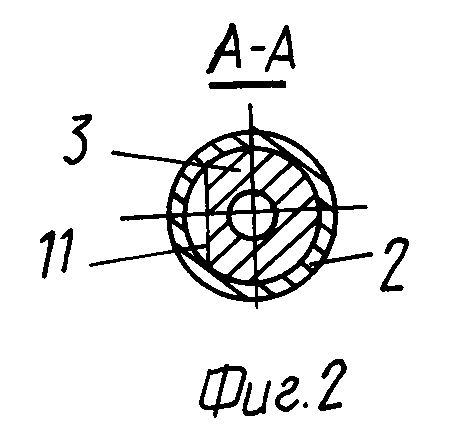

на фиг.2 - сечение А-А фиг.1,

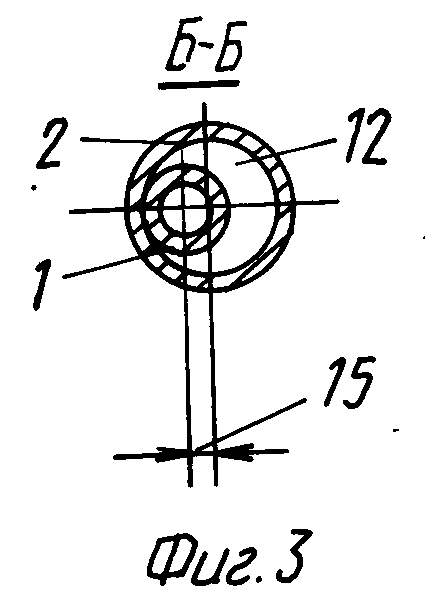

на фиг.3 - сечение Б-Б фиг.1.

Теплообменный элемент содержит внутреннюю 1 и наружную 2 трубы, канальные переходники 3 и концевые переходники 4. Концы наружной трубы выполнены в виде косых срезов 5 по отношению к оси трубы. Канальный переходник 3 установлен в наружную трубу 2 и соединен с ней сварным швом 6. Поскольку концы наружной трубы имеют косые срезы, а сварка произведена по цилиндрической поверхности канального переходника 3, периметр сварного шва имеет эллиптическую форму. Каналы переходника образованы двумя отверстиями 7 и 8, глухими в направлении оси его, и двумя отверстиями 9 и 10, расположенными под углом к ней и выходящими на боковую поверхность последнего по разные стороны сварного шва 6. На боковой поверхности канального переходника со стороны выхода отверстий 10 выполнена лыска 11 заподлицо с наружным диаметром внутренней трубы 1. Таким образом канал, образованный отверстиями 7 и 10, соединяет полость 12 между внутренней трубой 1 и наружной трубой 2 с концевыми переходниками 4 и далее - с коллекторами. Канал, образованный отверстиями 8 и 9, соединяет полость 13 внутренней трубы 1 с межтрубным пространством 14. Внутренняя труба 1 выполнена в виде змеевика, касающегося внутренней поверхности наружной трубы 2 и имеющего радиус гиба 15 меньше половины наружного диаметра внутренней трубы 1. Таким образом обеспечено дистанционирование внутренней и наружной труб, а кольцевая полость между ними преобразована в спирально закрученный канал 12 серповидного сечения без применения каких-либо дополнительных деталей в виде дистанционирующих элементов и вставок-интенсификаторов.

Теплообменный элемент работает следующим образом.

Греющий теплоноситель, двигаясь сверху вниз, омывает внешнюю поверхность наружной трубы 2 и по каналу, образованному отверстиями 9 и 8, поступает в полость 13, омывая внутреннюю поверхность трубы 1. Нагреваемая среда из коллектора через концевой переходник 4 и канал, образованный отверстиями 7 и 10, попадает в полость 12 между внутренней и наружной трубами и двигаясь вверх по спирально закрученному каналу нагревается, испаряется и в виде перегретого пара отводится в коллектор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменный элемент (ВАРИАНТЫ) | 2018 |

|

RU2681393C1 |

| Переходник двухканальный | 2019 |

|

RU2756967C2 |

| ПЕРЕХОДНИК | 2008 |

|

RU2396499C1 |

| ПАРОГЕНЕРАТОР ДЛЯ ИНТЕГРАЛЬНЫХ ЯДЕРНЫХ РЕАКТОРОВ | 1998 |

|

RU2153709C2 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2095716C1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2038636C1 |

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРОНАСОС | 1992 |

|

RU2041396C1 |

| ПАРОГЕНЕРАТОР | 1993 |

|

RU2068149C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГИЛЬЗ (ТРУБ) И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2353009C2 |

| ПАРОГЕНЕРАТОР С ГОРИЗОНТАЛЬНЫМ ПУЧКОМ ТЕПЛООБМЕННЫХ ТРУБ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2583321C1 |

Теплообменный элемент предназначен для судовых атомных паропроизводящих установок и атомных электростанций с водоводяным реактором под давлением. Повышение эксплуатационных характеристик обеспечивается новым выполнением канального переходника 3 в виде двух глухих в направлении его оси отверстий 8 и 9 и двух отверстий 10, расположенных под углом к оси и выходящих на боковую поверхность по разные стороны от сварного шва 7, которым по эллиптическому периметру соединен переходник 3 и наружная труба 2, имеющая скос. Внутренняя труба 1 выполнена в виде змеевика с радиусом гиба по оси меньше половины ее наружного диаметра. Тех. результат: повышение энергетической эффективности теплообменного элемента. 3 ил.

Теплообменный элемент, состоящий из внутренней и наружной труб, канальных переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубным пространством и полость между наружной и внутренней трубами с коллекторами, отличающийся тем, что концы наружной трубы выполнены в виде косых срезов по отношению к ее оси, канальный переходник установлен в наружную трубу и соединен с последней сварным швом по эллиптическому параметру, а каналы переходника образованы отверстиями, глухими в направлении его оси, и отверстиями, расположенными под углом к ней и выходящими на боковую поверхность последнего по разные стороны от сварного шва, кроме того на боковой поверхности переходника на выходе канала в полость между наружной и внутренней трубами выполнена лыска заподлицо с наружным диаметром внутренней трубы, а последняя выполнена в виде змеевика, имеющего радиус гиба меньше половины наружного диаметра внутренней трубы.

| GB, заявка, 955147, НКИ F 4 A, 1964 | |||

| GB, заявка, 974662, НКИ F 4 A, 1964 | |||

| SU, авторское свидетельство, 328315, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1999-01-27—Публикация

1996-07-04—Подача