Теплообменный элемент предназначен для использования в составе парогенератора судовых атомных паропроизводящих установок и атомных электростанций с водоводяным реактором под давлением.

Известно устройство типа «труба в трубе» (патент FR №1169790 по кл F28D 7/10 от 18.03.1957 г. ) имеет внутреннюю трубу спиралевидной формы (змеевик с малым радиусом навивки), чем обеспечивается дистанционирование внутренней трубы относительно наружной.

Недостатками данного устройства являются:

- наличие протяженного контакта внутренней и наружной труб между собой по винтовой линии на всей длине элемента, что приводит к потере части теплообменной поверхности за счет взаимного экранирования поверхностей;

- наличие зоны ухудшенного теплообмена в месте контакта труб между собой на длине экономайзерного и испарительного участков, так как при аксиальном расположении внутренней трубы канал для прохода нагреваемой среды имеет серповидную форму, а из-за малого проходного сечения канала в зоне контакта труб имеет место вскипание нагреваемой среды и запаривание части проходного сечения канала;

Также известно устройство теплообменного элемента типа «труба в трубе» (а.с. Ru №399708 кл. F28D 7/10 от 03.10.1973 г. ) с переходником для сред, выполненное в виде фасонной пробки, образующей с наружной трубой переточные окна для среды, протекающей в кольцевом пространстве между трубами, и имеющий осевой и радиальные каналы, подключенные к внутренней трубе и выведенные за пределы наружной трубы.

К его недостаткам можно отнести:

- наличие конструктивного зазора - щели (между «переходником» и наружной трубой), являющейся сборником отложения солей, особенно в зоне «досыхания» - на испарительном и перегревательном участках, которые могут активировать коррозионные процессы, что приведет к снижению ресурсной надежности элемента;

- наличие поворота под 90° между осевым и радиальным каналами в пробке создает дополнительное гидравлическое сопротивление для теплоносителя проходящего по каналу внутренней трубы теплообменного элемента.

По большинству сходных признаков и достигаемому техническому результату к заявляемому техническому решению наиболее близким является теплообменный элемент (патент RU №2125695 F28D 7/10 от 04.07.1996 г. ) принятый за прототип, состоящий из внутренней и наружной труб, канальных двух переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубными пространствами и кольцевую полость между наружной и внутренней трубами с коллекторами. Концы наружной трубы выполнены в виде косых срезов по отношению к ее оси, канальный переходник установлен в наружную трубу и соединен с последней сварным швом по эллиптическому периметру, а каналы переходника образованы отверстиями, глухими в направлении его оси, и отверстиями, расположенными под углом к ней и выходящими на боковую поверхность последнего по разные стороны от сварного шва, кроме того на боковой поверхности переходника на выходе канала в полость между наружной и внутренней трубами выполнена лыска заподлицо с наружным диаметром внутренней трубы, а последняя выполнена в виде змеевика, имеющего радиус навивки меньше половины наружного диаметра внутренней трубы. Глухие и наклонные отверстия выполнены одного диаметра.

Его недостатками являются:

- присутствие конструктивного зазора между корпусом переходника и наружной трубой способствует отложению в нем солей, в результате чего могут активироваться коррозионные процессы, что приведет к сокращению ресурсной надежности элемента из-за возникновения межконтурной неплотности;

- входные и выходные отверстия в переходнике со стороны греющего теплоносителя имеют проходное сечение, равное проходному сечению внутренней трубы элемента, которое примерно равно проходному сечению канала, через который проходит греющий теплоноситель, омывающий наружную трубу элемента. Соотношение расхода греющего теплоносителя по каналам: 53% расхода греющего теплоносителя омывает поверхность наружной трубы элемента, превосходящую в 2,6 раза внутреннюю поверхность внутренней трубы элемента, которая омывается расходом греющего теплоносителя, равным 47%, что является нерациональным распределением расхода по каналам и снижает тепловую эффективность элемента.

- наличие протяженного контакта внутренней и наружной труб между собой по винтовой линии на всей длине элемента, что приводит к потере части теплообменной поверхности.

- наличие зоны ухудшенного теплообмена в месте контакта труб между собой на длине экономайзерного и испарительного участков, так как при аксиальном расположении внутренней трубы канал для прохода нагреваемой среды имеет серповидную форму, а из-за малого проходного сечения канала в зоне контакта труб имеет место вскипание нагреваемой среды и запаривание части проходного сечения канала;

- ограничение применения при проектировании новых парогенераторов с другими гидравлическими характеристиками (уменьшение сопротивления по межтрубному пространству) по причине использования оребренной наружной трубы, имеющей фиксированную высоту ребра. Изменение высоты ребра наружной трубы требует время и дополнительных затрат на освоение в производстве.

Технической задачей является создание надежного и эффективного теплообменного элемента, с обеспечением сокращения сроков изготовления теплообменного элемента от момента проектирования до серийного производства.

Решение поставленной задачи позволяет увеличить срок службы теплообменного элемента, повысить эффективность теплообмена, сократить время изготовления теплообменного элемента.

По 1-му варианту задача решается тем, что в теплообменном элементе, состоящем из внутренней и наружной труб, двух переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубными пространствами и кольцевую полость между наружной и внутренней трубами с коллекторами, наружная труба выполнена с локальными коаксиальными расширениями на поверхности трубы, с установленным шагом, а концы наружной трубы выполнены в виде косых срезов, переходник имеет коаксиальный бурт и каналы разного диаметра и установлен в наружную трубу каналами меньшего диаметра заподлицо с косыми срезами трубы и соединен сварным швом по эллиптическому периметру контакта цилиндрической поверхности бурта переходника и внутренней поверхности наружной трубы с проваром конструктивных зазоров по всей длине, внутренняя труба выполнена с дистанционирующими элементами, в виде локальных расширений, образованных «сплющиванием» с установленным шагом и с последующим поворотом их на угол 90° с подгибкой (заневоливанием) участков трубы по всей длине.

По 2-му варианту задача решается тем, что в теплообменном элементе, состоящем из внутренней и наружной труб, двух переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубными пространствами и кольцевую полость между наружной и внутренней трубами с коллекторами, концы наружной трубы выполнены в » виде косых срезов, переходник установлен в наружную трубу и соединен с ней сварным швом по эллиптическому периметру, каналы переходника образованы отверстиями глухими в направлении его оси, и отверстиями, расположенными под углом к ней, и выходящими на боковую поверхность последнего по разные стороны от сварного шва, внутренняя труба выполнена в виде змеевика имеющего радиус навивки меньше половины наружного диаметра внутренней трубы, наружная труба выполнена с локальными коаксиальными расширениями на поверхности трубы с установленным шагом, а переходник имеет коаксиальный бурт и каналы разного диаметра и установлен в наружную трубу каналами меньшего диаметра заподлицо с. косыми срезами трубы, и соединен сварным швом по контакту цилиндрической поверхности бурта и внутренней поверхности наружной трубы с проваром конструктивных зазоров по всей длине.

По 3-му варианту задача решается тем, что в теплообменном элементе, состоящем из внутренней и наружной труб, двух переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубными пространствами и кольцевую полость между наружной и внутренней трубами с коллекторами, концы наружной трубы выполнены в виде косых срезов, переходник установлен в наружную трубу и соединен с ней сварным швом по эллиптическому периметру, каналы переходника образованы отверстиями глухими в направлении его оси, и отверстиями, расположенными под углом к ней, и выходящими на боковую поверхность последнего по разные стороны от сварного шва, внутренняя труба выполнена в виде змеевика имеющего радиус навивки меньше половины наружного диаметра внутренней трубы, наружная труба выполнена ребристой с 4-мя ребрами по винтовой линии, а переходник имеет коаксиальный бурт и каналы разного диаметра и установлен в наружную трубу каналами меньшего диаметра заподлицо с косыми срезами трубы, и соединен сварным швом по контакту цилиндрической поверхности бурта и внутренней поверхности наружной трубы с проваром конструктивных зазоров по всей длине.

По 4-му варианту задача решается тем, что в теплообменном элементе, состоящем из внутренней и наружной труб, двух переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубными пространствами и кольцевую полость между наружной и внутренней трубами с коллекторами, концы наружной трубы выполнены в » виде косых срезов, переходник установлен в наружную трубу и соединен с ней сварным швом по эллиптическому периметру, каналы переходника образованы отверстиями глухими в направлении его оси, и отверстиями, расположенными под углом к ней, и выходящими на боковую поверхность последнего по разные стороны от сварного шва, наружная труба выполнена ребристой с 4 - мя ребрами по винтовой линии, а переходник имеет коаксиальный бурт и каналы разного диаметра и установлен в наружную трубу каналами меньшего диаметра заподлицо с косыми срезами трубы, и соединен сварным швом по контакту цилиндрической поверхности бурта и внутренней поверхности наружной трубы с проваром конструктивных зазоров по всей длине, внутренняя труба имеет дистанционирующие элементы, выполненные локальными расширениями, образованные «сплющиванием» с установленным шагом и с последующим поворотом их на угол 90° с подгибкой (заневоливанием) участков трубы по всей длине.

Увеличение срока службы теплообменного элемента происходит за счет исключения конструктивного зазора между корпусом переходника и наружной трубой и, как следствие, исключения коррозионных процессов в кольцевом зазоре, из-за создания проточной полости между переходником и внутренней поверхностью наружной трубы, что способствует вымыванию солей с поверхностей труб и двух переходников в зоне досыхания, во время обслуживания установки во время эксплуатации, что уменьшает вероятность возникновения коррозии и продлевает ресурс работы теплообменного элемента.

Повышение эффективности теплообмена элемента достигается за счет рационального перераспределения греющего теплоносителя, пропорционально площади омываемой поверхности теплообменного элемента, а так же за счет коаксиального расположения внутренней трубы относительно наружной.

Сокращения сроков создания теплообменного элемента от момента проектирования до серийного производства достигается применением простой технологии (метод холодной гидравлической локальной деформации в специальной форме гладкой трубы до установленного диаметра) при изготовлении наружной трубы с локальными коаксиальными расширениями, более дешевой по сравнению с производством ребристых труб. Наличие локальных коаксиальных расширений на наружной трубе теплообменного элемента обеспечивает их дистанционирование между собой в составе парогенератора.

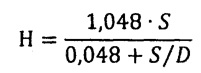

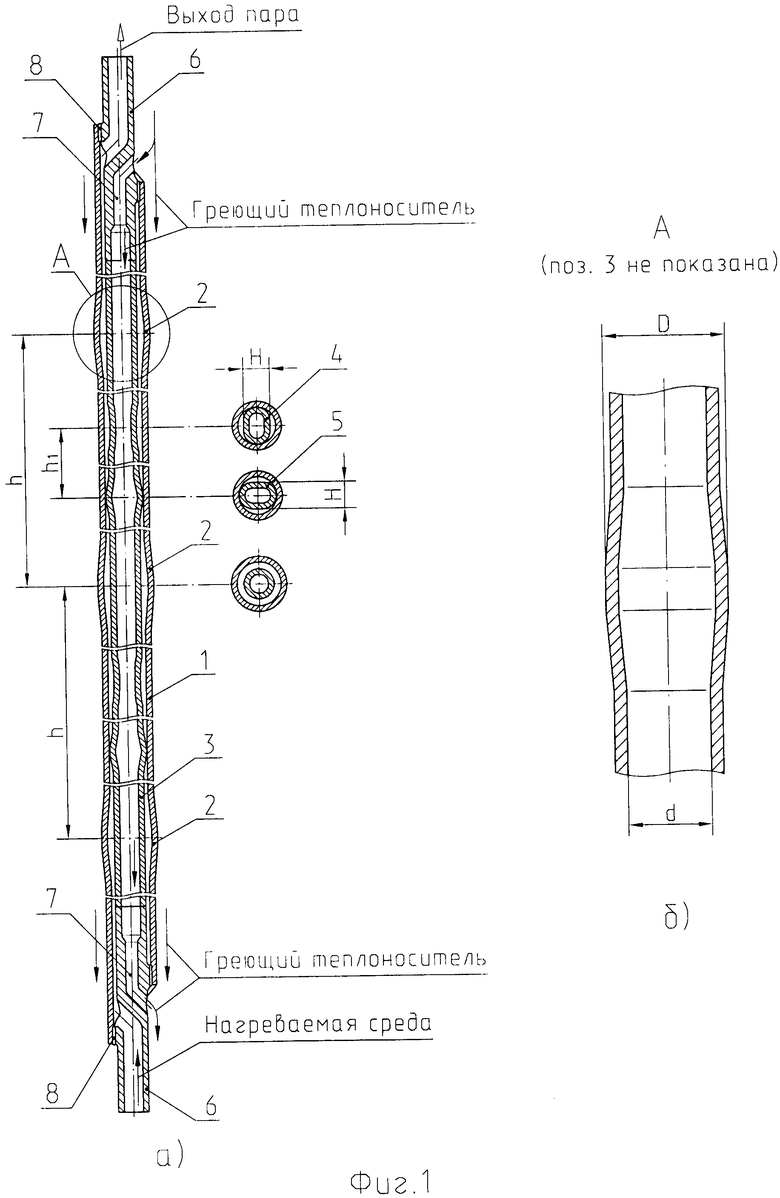

На Фиг. 1 а). Изображен продольный разрез теплообменного элемента. (Вариант 1).

Устройство состоит из наружной трубы 1 имеющей локальные коаксиальные расширения 2 с установленным шагом h (расчетная величина, зависит от материала и геометрических параметров труб, вида греющего теплоносителя), внутренней трубы 3 с дистанционирующими элементами 4 и 5, выполненными локальными расширениями, образованные «сплющиванием» с установленным шагом h1, причем расстояние между сжимаемыми поверхностями для сплава ПТ-7М при D/S≤15 определяется по формуле:

где D - номинальный наружный диаметр, в мм;

S - номинальная толщина стенки, в мм.

и с последующим поворотом их на угол 90°. Переходники двухканальные 6, установлены во внутрь наружной трубы 1 каналами меньшего диаметра 7 и соединены своими буртами 11(см. фиг. 5) с наружной трубой 1 сварными швами 8, выполненным лазерным или электроннолучевым методом, причем сварной шов 8 должен проплавлять весь конструктивный зазор между наружной поверхностью бурта 11 (см. фиг. 5) переходника 6 и внутренней поверхностью наружной трубы 1.

На Фиг. 1 б). Изображен продольный разрез наружной трубы в месте коаксиального диаметрального расширения (Вариант 1).

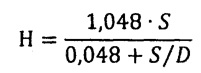

На Фиг. 2. Изображен продольный разрез теплообменного элемента. (Вариант 2).

Устройство состоит из наружной трубы 1 с локальными коаксиальными расширениями 2 с шагом h. Внутренняя труба 3 выполнена в виде змеевика имеющего радиус навивки меньше половины наружного диаметра внутренней трубы 3. Переходники двухканальные 6, установлены во внутрь наружной трубы 1 каналами меньшего диаметра 7 и соединены своими буртами 11 (см. фиг. 5) с наружной трубой 1 сварными швами 8, выполненным лазерным или электроннолучевым методом, причем сварной шов должен проплавлять весь конструктивный зазор между наружной поверхностью бурта 11 (см. фиг. 5) переходника 6 и внутренней поверхностью наружной трубы 1.

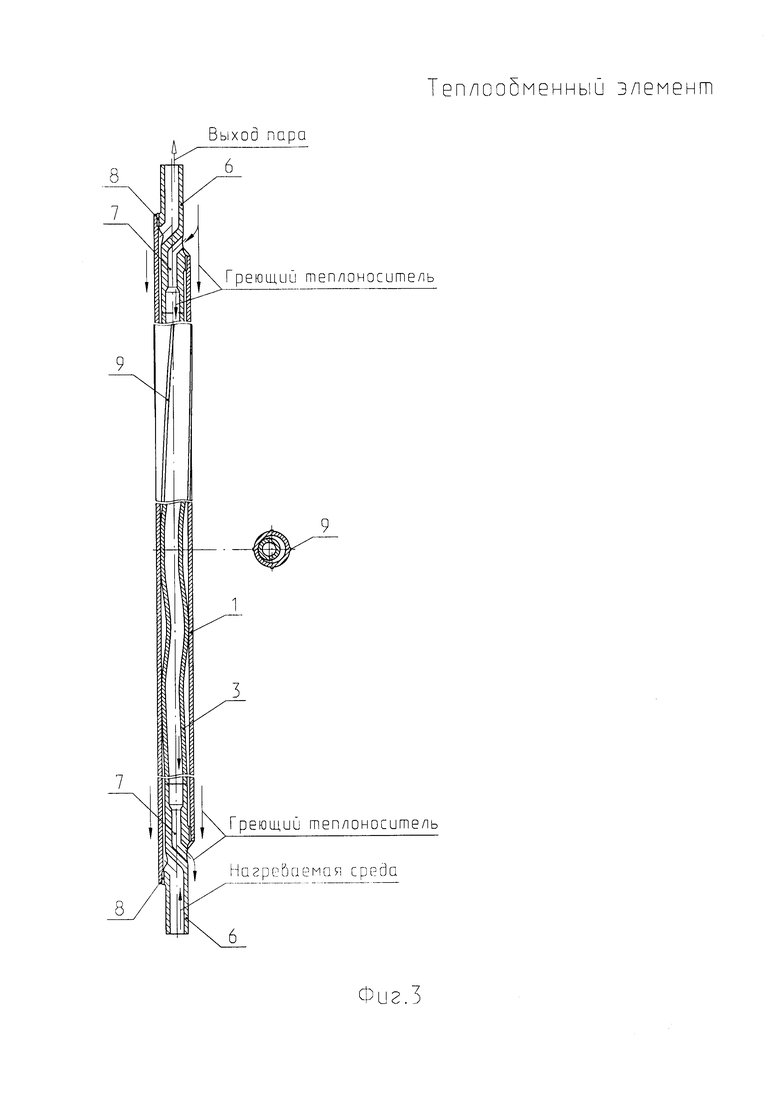

На Фиг. 3. Изображен продольный разрез теплообменного элемента. (Вариант 3).

Устройство состоит из наружной трубы 1 имеющей на внешней поверхности четыре ребра 9, выполненных по винтовой линии. Внутренняя труба 3 выполнена в виде змеевика имеющего радиус навивки меньше половины наружного диаметра внутренней трубы 3. Переходники двухканальные 6, установлены во внутрь наружной трубы 1 каналами меньшего диаметра 7 и соединены своими буртами 11 (см. фиг. 5) с наружной трубой 1 сварными швами 8, выполненным лазерным или электроннолучевым методом, причем сварной шов должен проплавлять весь конструктивный зазор между наружной поверхностью бурта 11 (см. фиг. 5) переходника 6 и внутренней поверхностью наружной трубы 1.

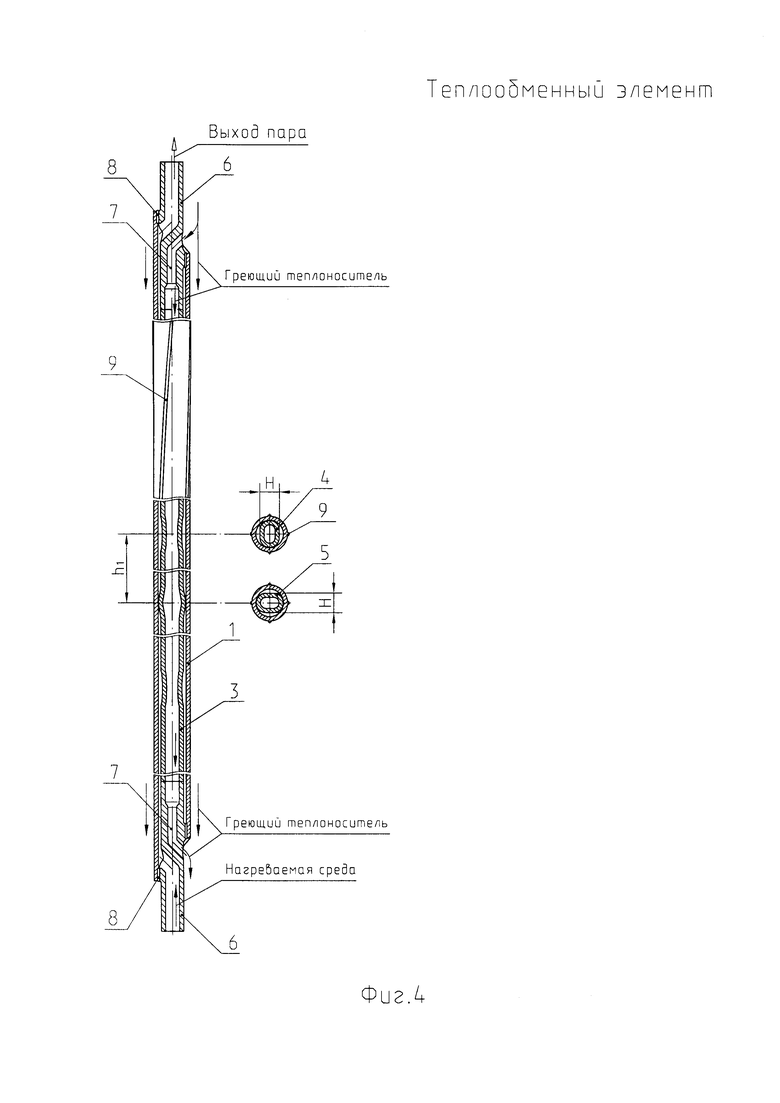

На Фиг. 4. Изображен продольный разрез теплообменного элемента. (Вариант 4).

Устройство состоит из наружной трубы 1 имеющей на внешней поверхности четыре ребра 9, выполненных по винтовой линии. Внутренняя труба 3 с дистанционирующими элементами 4 и 5, выполненными локальными расширениями, образованные «сплющиванием» с установленным шагом h1. причем расстояние между сжимаемыми поверхностями для сплава ПТ-7М ,при D/S≤15 определяется по формуле:

где D - номинальный наружный диаметр, в мм;

S - номинальная толщина стенки, в мм.

и с последующим поворотом их на угол 90°. Переходники двухканальные 6, установленные во внутрь наружной трубы 1 каналами меньшего диаметра 7 и соединены своими буртами 11 (см. фиг. 5) с наружной трубой 1 сварными швами 8, выполненными лазерным или электроннолучевым методом, причем сварной шов должен проплавлять весь конструктивный зазор между наружной поверхностью бурта 11 (см. фиг. 5) переходника 6 и внутренней поверхностью наружной трубы 1.

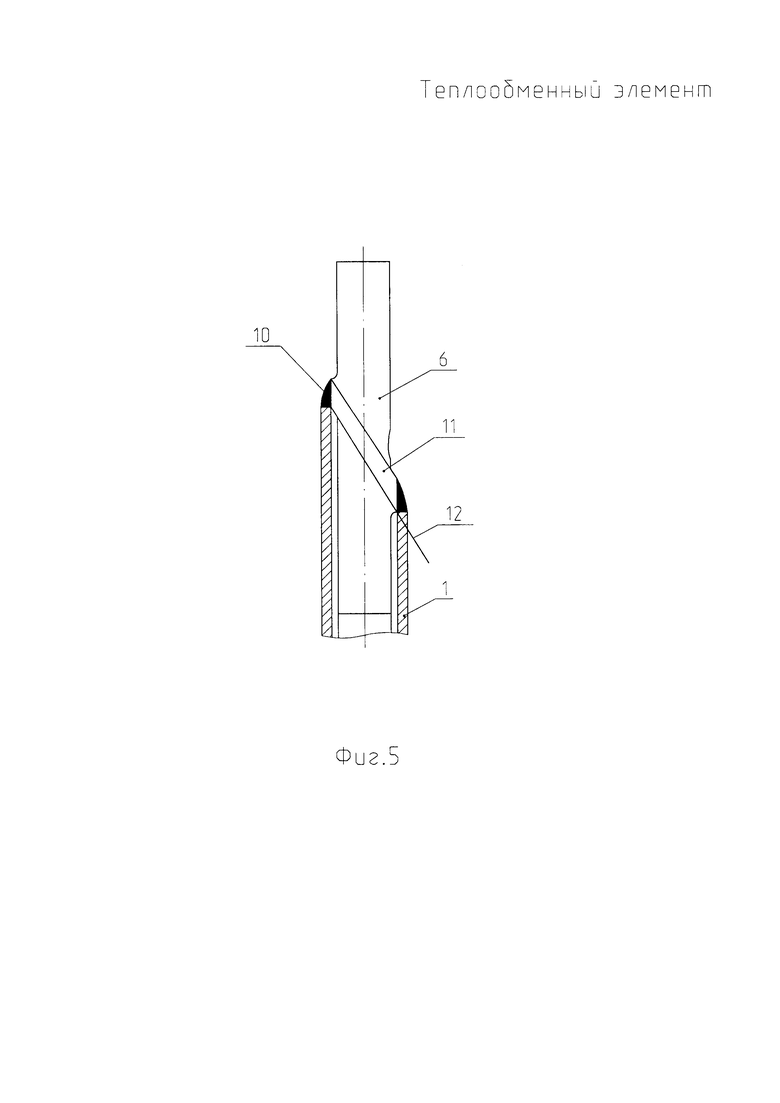

На Фиг. 5. Изображен продольный разрез теплообменного элемента в месте соединения наружной трубы 1 и переходника 6. Соединение наружной трубы 1 и переходника 6 возможно выполнить сварным швом 10 аргонодуговым методом. Устройство теплообменного элемента будет аналогично фиг. 1, 2, 3, 4, только для выполнения сварного шва 10 переходник 6 должен выступать на ширину бурта 11 относительно косого среза 12 наружной трубы 1.

Теплообменный элемент работает следующим образом.

Процесс теплообмена осуществляется по противоточной схеме циркуляции сред. Греющий теплоноситель, двигаясь сверху вниз, омывает внешнюю поверхность наружной трубы 1 и внутреннюю поверхность внутренней трубы 3. Нагреваемая среда подается в нижнюю часть теплообменного элемента и поступает в кольцевую полость между наружной трубой 1 и внутренней трубой 3 и, двигаясь вверх по кольцевой полости, нагревается, испаряется и в виде перегретого пара отводится в коллектор (на фигуре не обозначен).

Таким образом, вариантное выполнение устройства с наружной трубой имеющей локальные коаксиальные расширения или ребра и с внутренней трубой имеющей дистанционирующие элементы, либо трубы в виде змеевика имеющего малый радиус навивки, позволяет увеличить срок службы теплообменного элемента, повысить эффективность теплообмена, обеспечить сокращение сроков создания теплообменного элемента от момента проектирования до серийного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2125695C1 |

| Переходник двухканальный | 2019 |

|

RU2756967C2 |

| ПЕРЕХОДНИК | 2008 |

|

RU2396499C1 |

| ПАРОГЕНЕРАТОР | 2024 |

|

RU2827748C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386913C1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2013 |

|

RU2527772C1 |

| Трубная система теплообменного аппарата | 2020 |

|

RU2770381C1 |

| ПРЯМОТОЧНЫЙ ВЕРТИКАЛЬНЫЙ ПАРОГЕНЕРАТОР | 1994 |

|

RU2072067C1 |

| ПАРОГЕНЕРАТОР С ГОРИЗОНТАЛЬНЫМ ПУЧКОМ ТЕПЛООБМЕННЫХ ТРУБ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2583321C1 |

Теплообменный элемент предназначен для использования в составе парогенератора судовых атомных паропроизводящих установок и атомных электростанций с водоводяным реактором под давлением. Технический результат, заключающийся в увеличении срока службы теплообменного элемента, повышении эффективности теплообмена, сокращении времени изготовления теплообменного элемента достигается за счет вариантного выполнения устройства с наружной трубой, имеющей локальные коаксиальные расширения или ребра, и с внутренней трубой, имеющей дистанционирующие элементы, либо трубы в виде змеевика, имеющего малый радиус навивки. 4 н.п. ф-лы, 5 ил.

1. Теплообменный элемент, состоящий из внутренней и наружной труб, двух переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубным пространством и кольцевую полость между наружной и внутренней трубами с коллекторами, концы наружной трубы выполнены в виде косых срезов, переходник установлен в наружную трубу и соединен с ней сварным швом по эллиптическому периметру, каналы переходника образованы отверстиями, глухими в направлении его оси, и отверстиями, расположенными под углом к ней, и выходящими на боковую поверхность последнего по разные стороны от сварного шва, отличающийся тем, что наружная труба выполнена с локальными коаксиальными расширениями на поверхности трубы с установленным шагом, а переходник имеет коаксиальный бурт и каналы разного диаметра и установлен в наружную трубу каналом меньшего диаметра заподлицо с косыми срезами трубы, и соединен сварным швом по контакту цилиндрической поверхности бурта и внутренней поверхности наружной трубы с проваром конструктивных зазоров по всей длине, причем внутренняя труба имеет дистанционирующие элементы, выполненные с локальными расширениями, образованные «сплющиванием» с установленным шагом и с последующим поворотом их на угол 90° с подгибкой (заневоливанием) участков трубы по всей длине.

2. Теплообменный элемент, состоящий из внутренней и наружной труб, двух переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубным пространством и кольцевую полость между наружной и внутренней трубами с коллекторами, концы наружной трубы выполнены в виде косых срезов, переходник установлен в наружную трубу и соединен с ней сварным швом по эллиптическому периметру, каналы переходника образованы отверстиями, глухими в направлении его оси, и отверстиями, расположенными под углом к ней и выходящими на боковую поверхность последнего по разные стороны от сварного шва, внутренняя труба выполнена в виде змеевика, имеющего радиус гиба меньше половины наружного диаметра внутренней трубы, отличающийся тем, что наружная труба выполнена с локальными коаксиальными расширениями на поверхности трубы с установленным шагом, а переходник имеет коаксиальный бурт и каналы разного диаметра и установлен в наружную трубу каналом меньшего диаметра заподлицо с косыми срезами трубы, и соединен сварным швом по контакту цилиндрической поверхности бурта и внутренней поверхности наружной трубы с проваром конструктивных зазоров по всей длине.

3. Теплообменный элемент, состоящий из внутренней и наружной труб, двух переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубным пространством и кольцевую полость между наружной и внутренней трубами с коллекторами, концы наружной трубы выполнены в виде косых срезов, переходник установлен в наружную трубу и соединен с ней сварным швом по эллиптическому периметру, каналы переходника образованы отверстиями, глухими в направлении его оси, и отверстиями, расположенными под углом к ней и выходящими на боковую поверхность последнего по разные стороны от сварного шва, внутренняя труба выполнена в виде змеевика, имеющего радиус гиба меньше половины наружного диаметра внутренней трубы, отличающийся тем, что наружная труба выполнена ребристой с 4-мя ребрами по винтовой линии, а переходник имеет коаксиальный бурт и каналы разного диаметра и установлен в наружную трубу каналом меньшего диаметра заподлицо с косыми срезами трубы, и соединен сварным швом по контакту цилиндрической поверхности бурта и внутренней поверхности наружной трубы с проваром конструктивных зазоров по всей длине.

4. Теплообменный элемент, состоящий из внутренней и наружной труб, двух переходников, соединенных с обеими трубами и гидравлически сообщающих полость внутренней трубы с межтрубным пространством и кольцевую полость между наружной и внутренней трубами с коллекторами, концы наружной трубы выполнены в виде косых срезов, переходник установлен в наружную трубу и соединен с ней сварным швом по эллиптическому периметру, каналы переходника образованы отверстиями, глухими в направлении его оси, и отверстиями, расположенными под углом к ней и выходящими на боковую поверхность последнего по разные стороны от сварного шва, отличающийся тем, что наружная труба выполнена ребристой с 4-мя ребрами по винтовой линии, а переходник имеет коаксиальный бурт и каналы разного диаметра и установлен в наружную трубу каналом меньшего диаметра заподлицо с косыми срезами трубы, и соединен сварным швом по контакту цилиндрической поверхности бурта и внутренней поверхности наружной трубы с проваром конструктивных зазоров по всей длине, причем внутренняя труба имеет дистанционирующие элементы, выполненные с локальными расширениями, образованные «сплющиванием» с установленным шагом и с последующим поворотом их на угол 90° с подгибкой (заневоливанием) участков трубы по всей длине.

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2125695C1 |

| ПЕРЕХОДНИК | 2010 |

|

RU2410621C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386913C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 0 |

|

SU399708A1 |

| Инструмент для зачистки и калибровки | 1988 |

|

SU1551480A1 |

Авторы

Даты

2019-03-06—Публикация

2018-01-10—Подача