Изобретение относится к теплообменным аппаратам и может быть использовано в энергетическом машиностроении.

Известен теплообменник, содержащий корпус, центральный коллектор и размещенные вокруг него в кольцевом пространстве теплообменные трубы в виде винтовых змеевиков [1]

Недостатком этого теплообменника является: недостаточная эффективность теплообмена и недостаточная компактность теплообменной поверхности, обусловленные использованием теплообменных труб большего диаметра (более ⊘ 16 мм). Применение труб с меньшим диаметром усложняет технологию изготовления, требуется выполнение глубоких отверстий малого диаметра с высокой точностью и координацией.

Известен теплообменник, содержащий в корпусе прямые трубные элементы, объединенные в модули. Теплообменные элементы могут быть однотрубными и двухтрубными [2]

Недостатком данного теплообменника является недостаточная компактность теплообменной поверхности из-за необходимости применения труб довольно больших диаметров. При применении более тонких труб ухудшается гидродинамика, усложняется технология изготовления.

Известен теплообменник с теплообменным элементом, выполненным в виде панели, содержащей две рельефные пластины, уложенные одна на другую и образующие каналы для прохода теплообменной среды [3]

По наибольшему числу общих признаков данное техническое решение принимаем за прототип. Недостатком данного теплообменника является низкая надежность из-за гидродинамической неустойчивости теплообменного элемента, возникающей вследствие неравномерности расходов теплоносителя по каналам. При засорении одного из каналов происходит перераспределение теплоносителя в соседние каналы, что приводит к пульсациям, в результате этого возникают термические напряжения, которые могут привести к деформациям и разрушению теплообменной панели.

Технической задачей, решаемой предлагаемым изобретением, является повышение гидродинамической устойчивости, обеспечивающей повышение надежности, теплообменной панели и теплообменника в целом.

Задача решается за счет того, что в теплообменнике, содержащем корпус, коллекторы подвода и отвода теплообменных сред, теплообменные элементы в виде панелей, состоящих из двух пластин, наложенных одна на другую и имеющих выпуклые и вогнутые участки, в зоне выпуклостей образованы продольные каналы, на пластинах в зонах вогнутостей дополнительно выполнены выпуклости, образующие поперечные каналы, сообщающие продольные каналы между собой, а со стороны концов продольных каналов поперечными каналами образованы полости, гидравлически их объединяющие.

Кроме того, в продольные каналы дополнительно установлены трубы, интенсификаторы теплообмена, выполнены кольцевые и винтовые канавки, с наружной стороны ребра, продольные каналы выполнены под углом к продольной оси теплообменного элемента. Теплообменная поверхность в теплообменнике компануется как из отдельных теплообменных панелей, так и из последовательно соединенных между собой с помощью упругих связей, по коаксиальным кольцам, по спирали, по эвольвенте, горизонтально и вертикально расположенных панелей и объединенных в модули.

Выполнение дополнительных выпуклостей, образующих поперечные каналы, сообщающие продольные каналы, позволяет повысить гидродинамическую устойчивость теплообменного элемента за счет перераспределения теплоносителя между продольными каналами, исключить пульсации, что исключает возникновение термических напряжений и деформаций, а это обеспечивает повышение надежности. Выполнение со стороны концов продольных каналов полостей, гидравлически их объединяющих и выполняющих роль коллекторов, позволяет довести до минимума количество подводящих и отводящих труб, что упрощает заделку труб в трубные доски, уменьшить толщину трубных досок, повысить их прочность, уменьшить габариты и увеличить компактность теплообменной поверхности.

Установка в каналы дополнительных труб позволяет обеспечить работу теплообменной панели с двухсторонним обогревом.

Установка в каналы интенсификаторов теплообмена в виде винтовых или шнековых вставок, а также выполнение на внутренней стороне каналов винтовых или кольцевых канавок, а на наружной стороне пластины ребер позволяет интенсифицировать теплообмен, воздействуя на поток теплоносителя, обеспечивая лучшую теплоотдачу между средами.

Выполнение продольных каналов под углом к продольной оси панели и компановка теплообменной поверхности из таких элементов, установленных с противоположным наклоном каналов в смежных рядах, позволяет повысить эффективность теплообмена.

Теплообменная поверхность компануется из предлагаемых теплообменных панелей различными способами как из одинарных панелей, так и из соединенных между собой последовательно с помощью упругих связей по крайней мере с двумя степенями свободы. Использование упругих связей позволяет компенсировать термические напряжения, обеспечивая перемещение панелей в продольном и поперечном направлении, а также упрощает установку панелей в корпусе теплообменника. В корпусе теплообменника теплообменные панели располагаются с наиболее оптимальным заполнением отведенного объема за счет различных форм и пространственного положения.

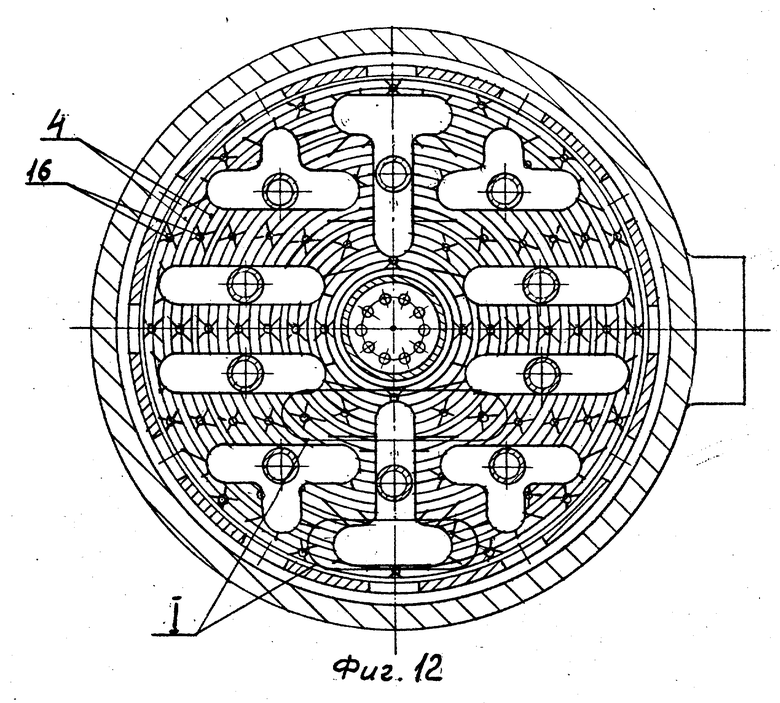

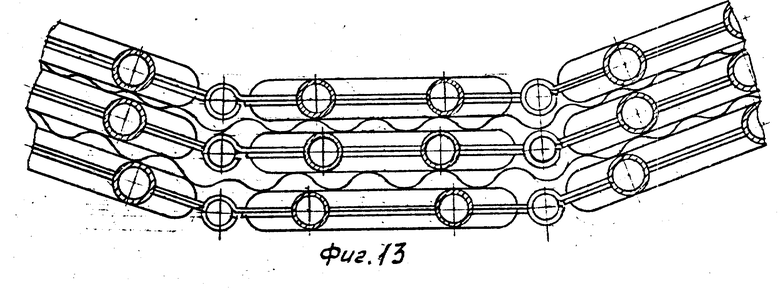

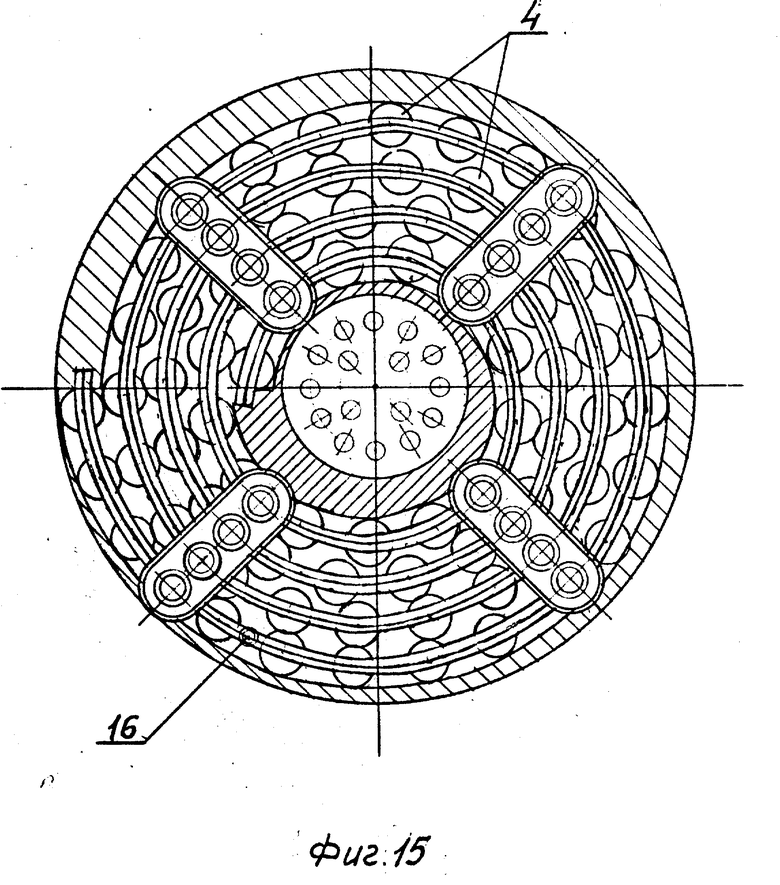

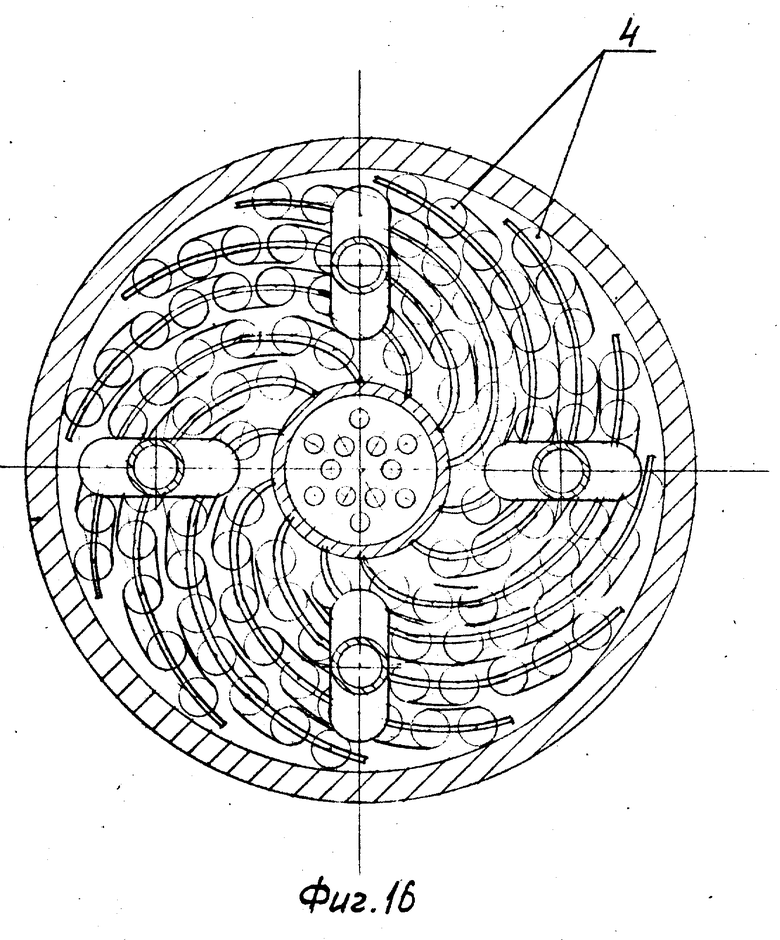

Расположение теплообменных панелей по коаксиальным кольцам, по спирали, по эвольвенте, вертикально и горизонтально позволяет получить компактную, гидравлически устойчивую, с высокой тепловой эффективностью теплообменную поверхность.

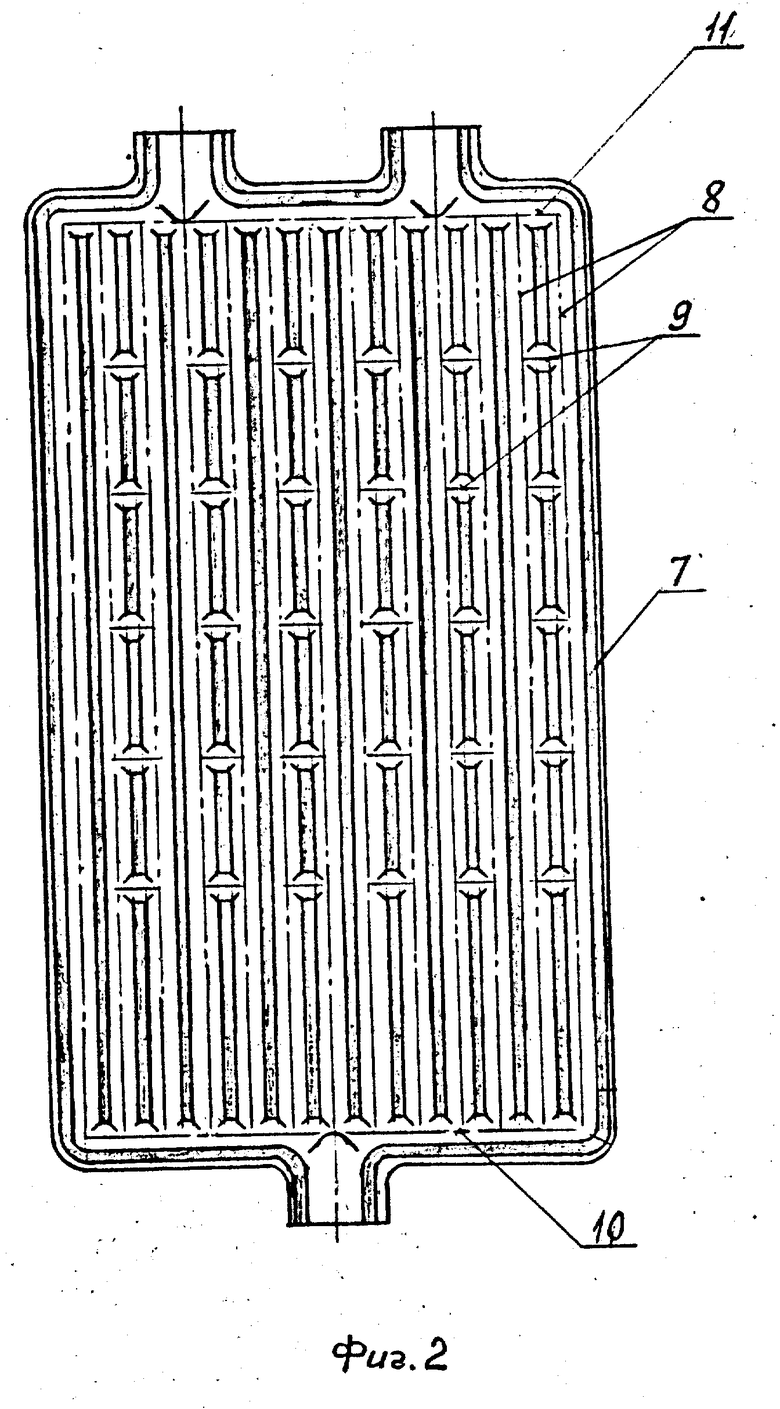

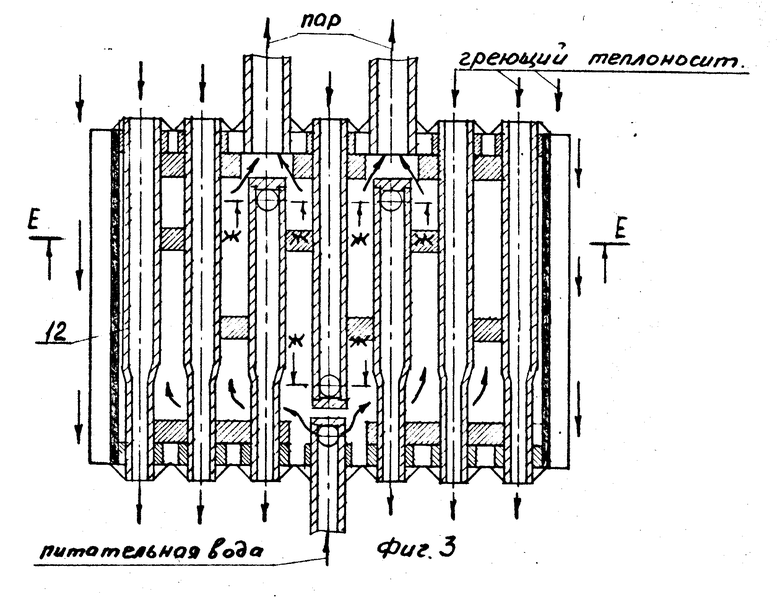

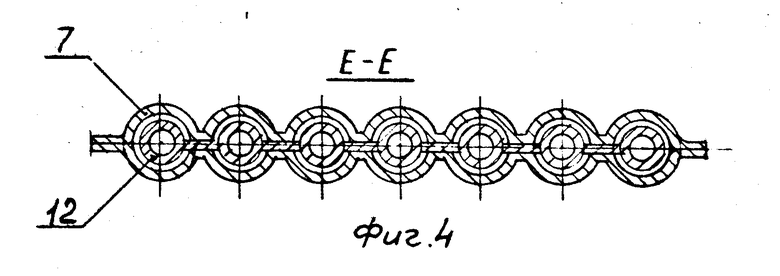

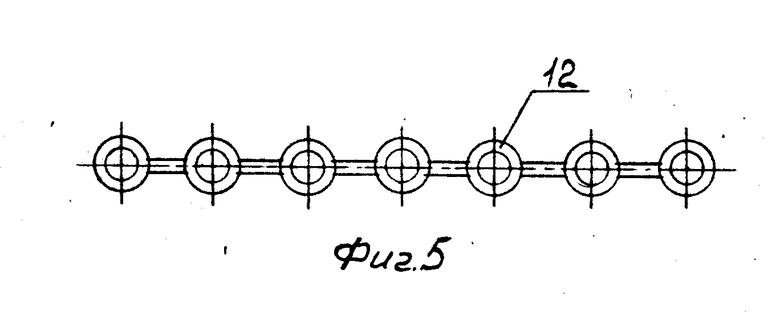

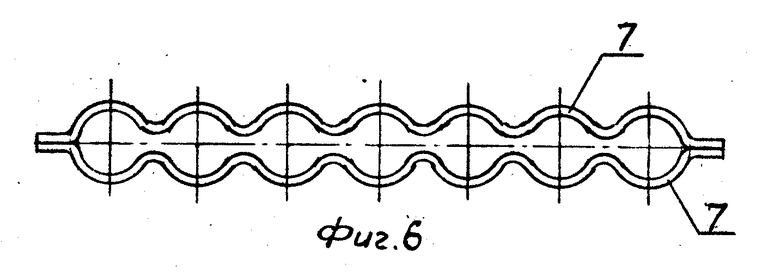

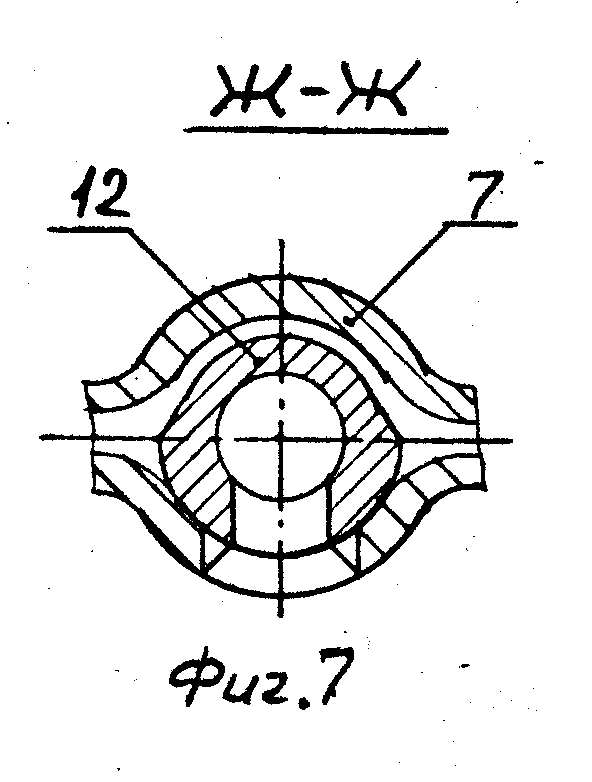

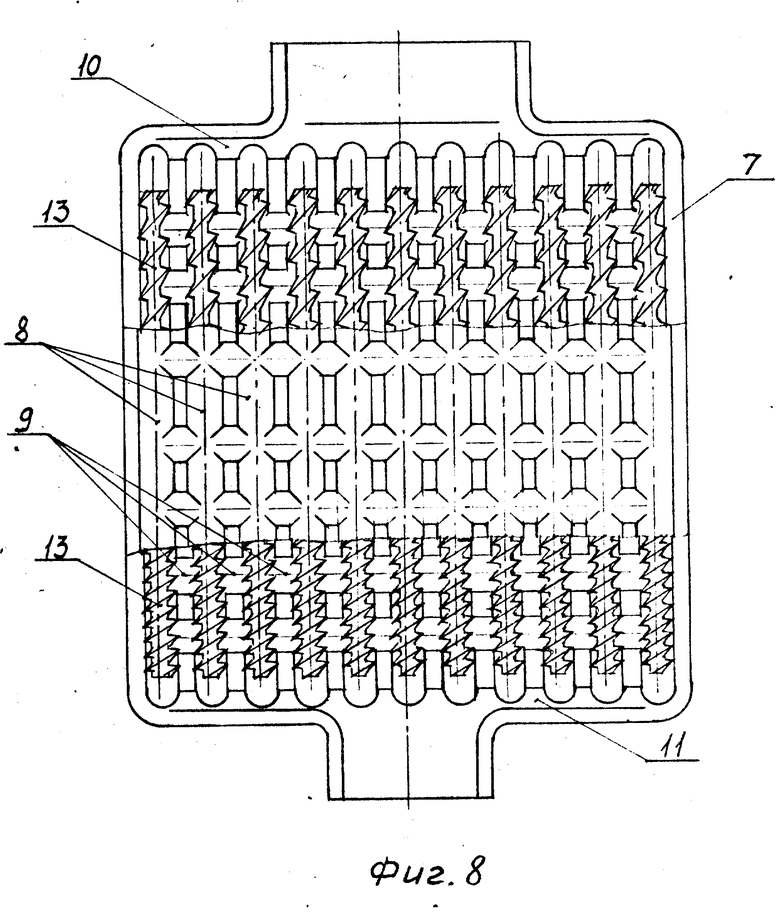

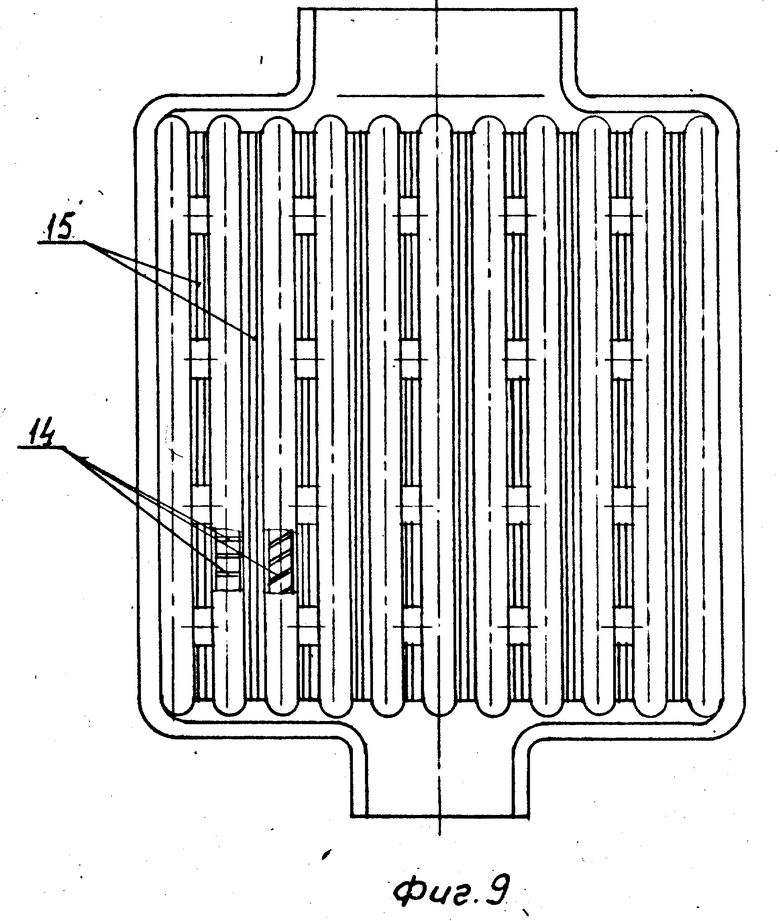

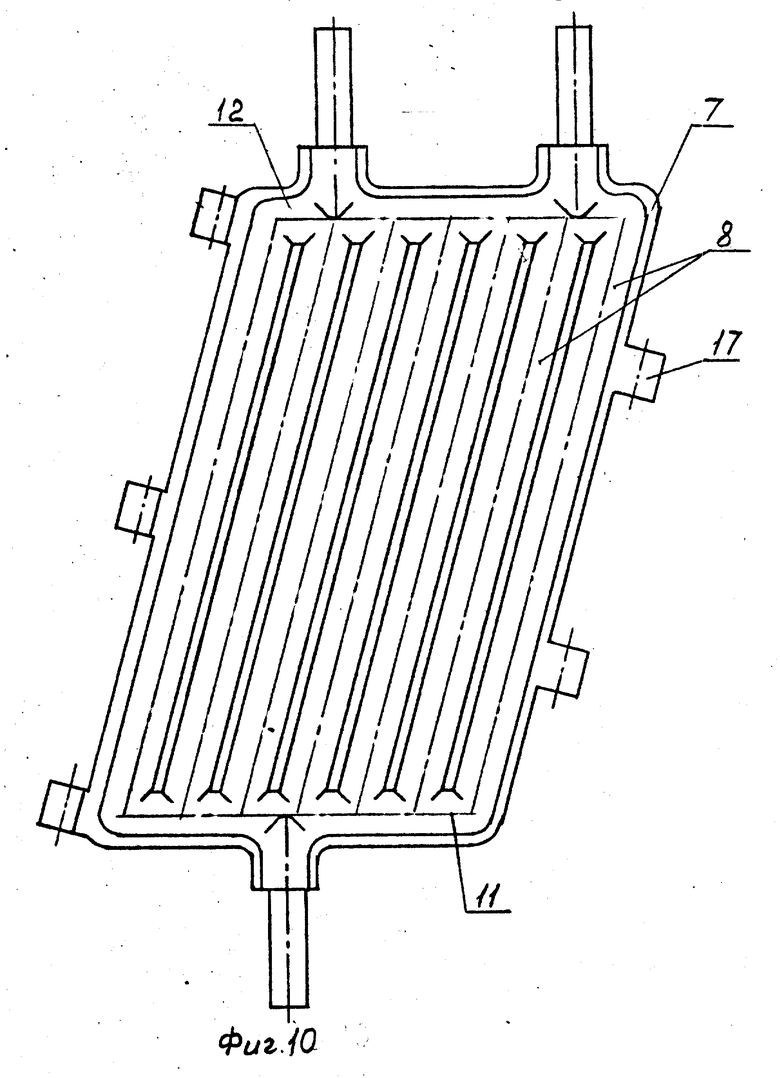

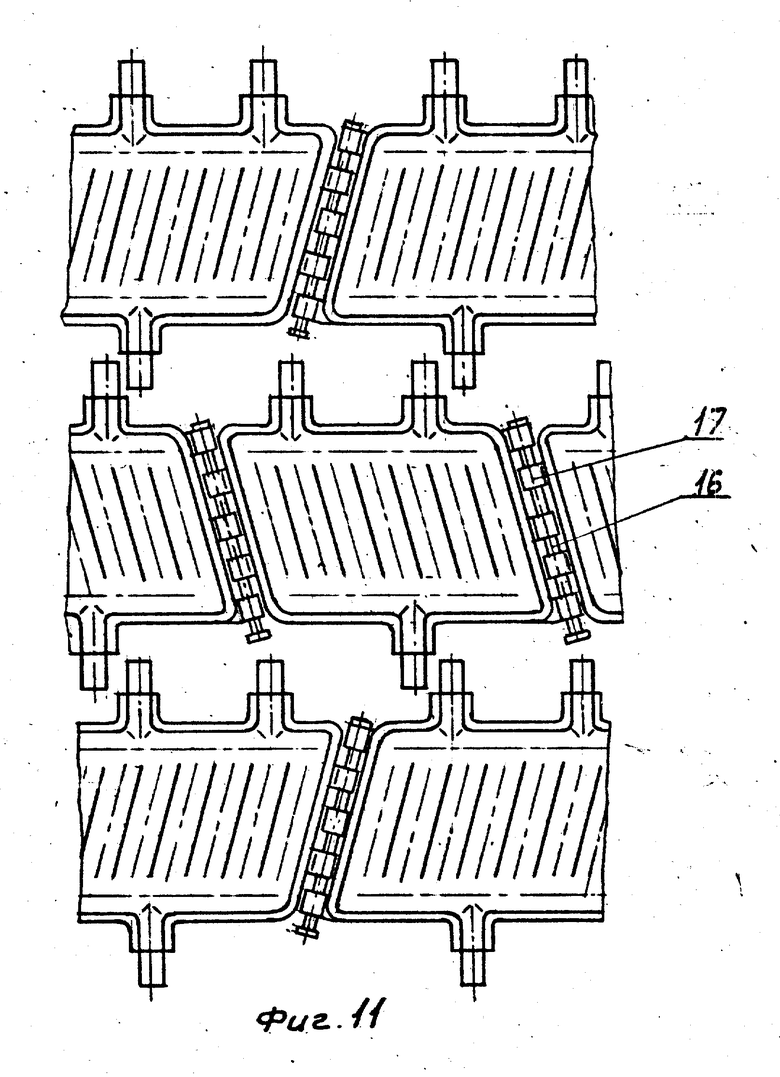

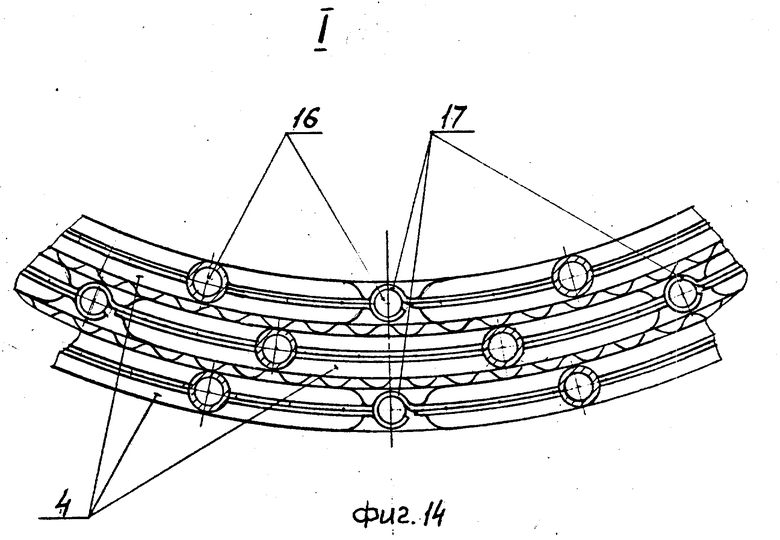

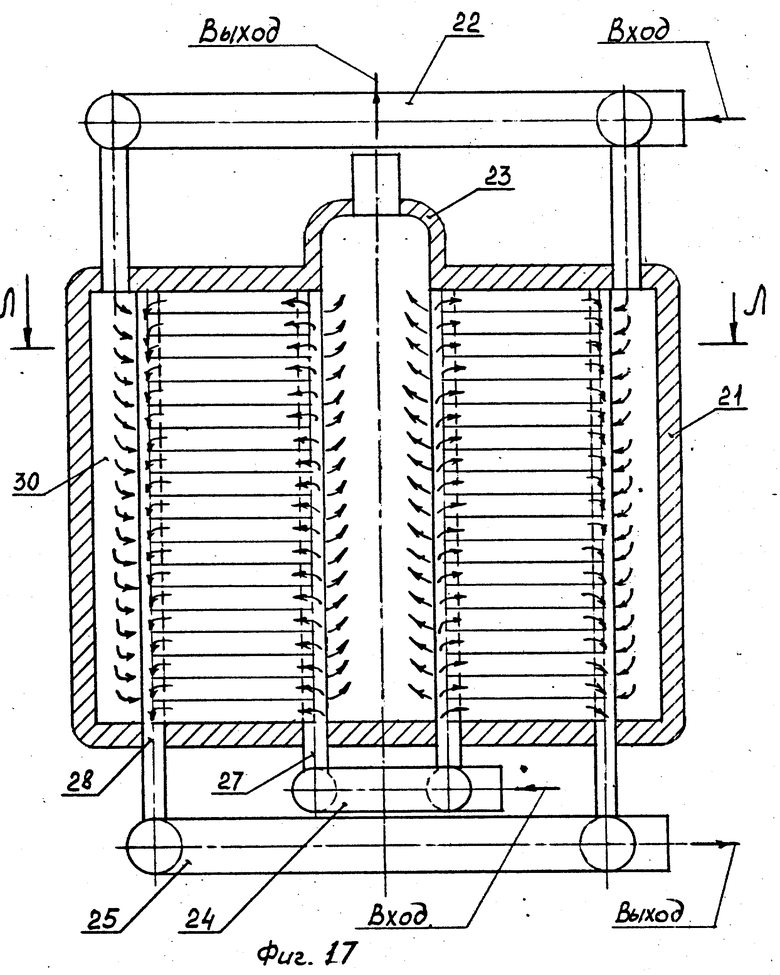

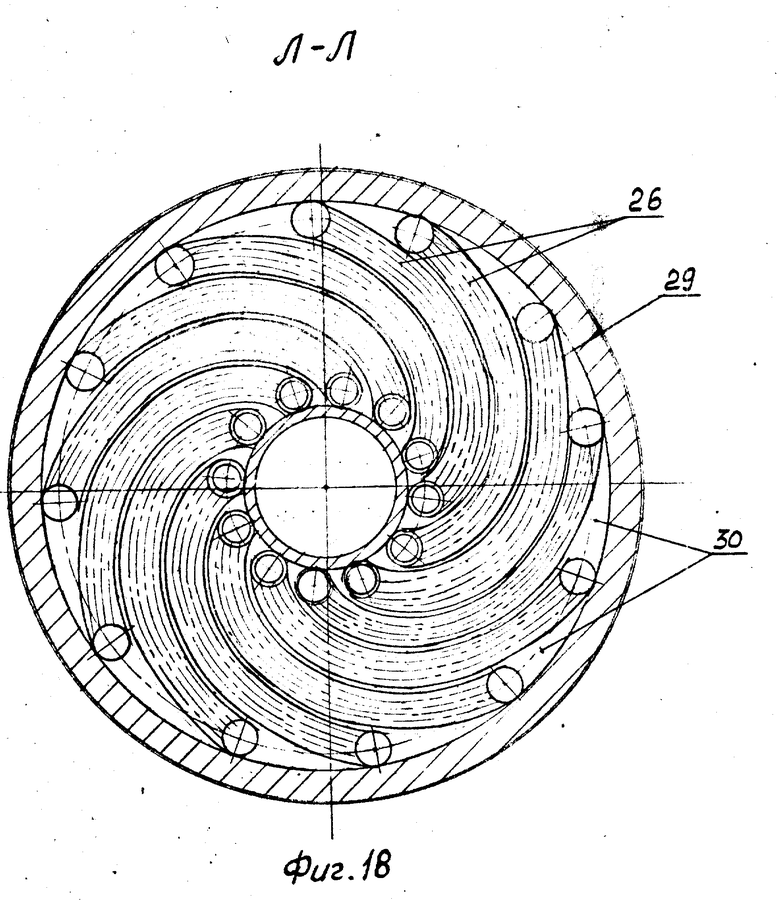

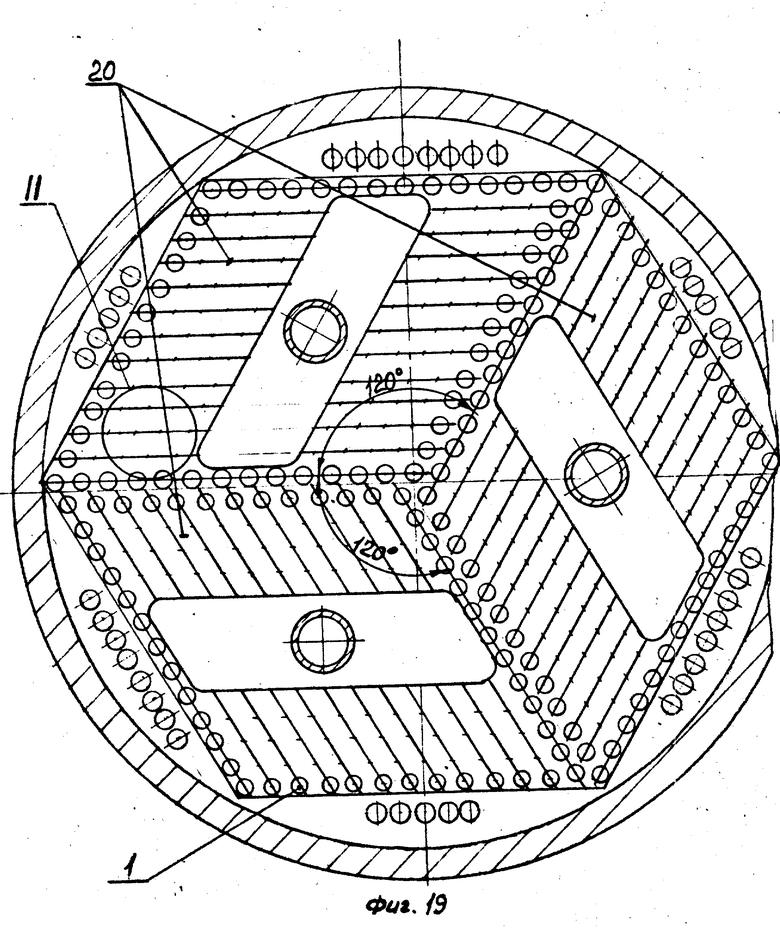

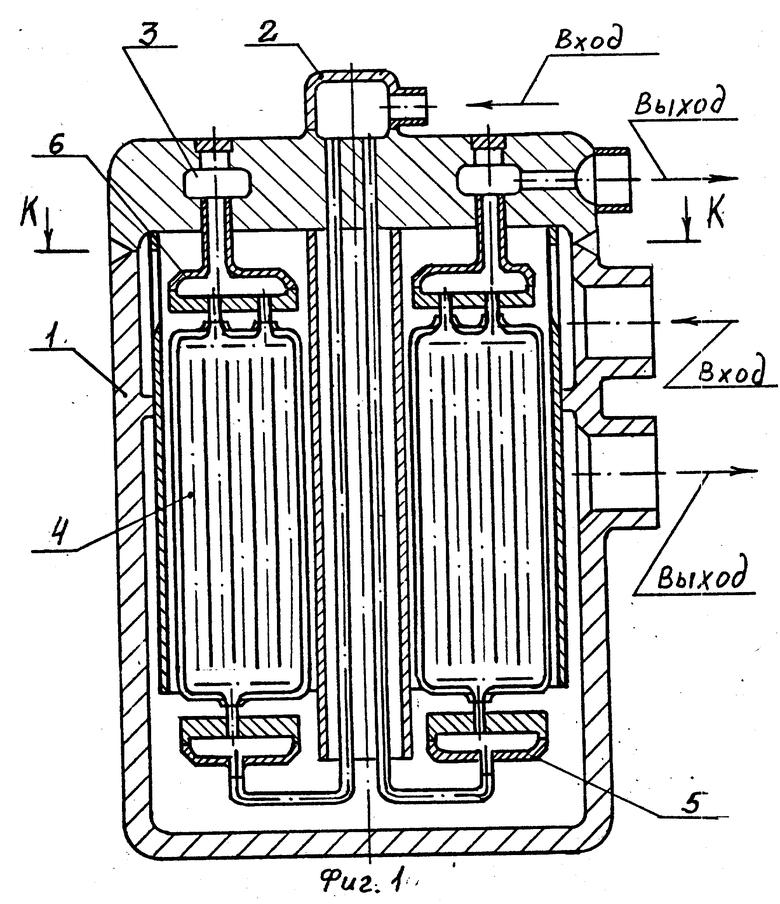

На фиг. 1 изображен общий вид теплообменника, в котором использована предлагаемая теплообменная панель; на фиг. 2 теплообменная панель; на фиг. 3 общий вид теплообменной панели с внутренними трубами; на фиг. 4 сечение Е-Е на фиг. 3; на фиг. 5 блок внутренних труб; на фиг. 6 пластины, образующие теплообменную панель; на фиг. 7 сечение Ж-Ж на фиг. 3; на фиг. 8 общий вид теплообменной панели с интенсификаторами теплообмена; на фиг. 9 - общий вид теплообменной панели с кольцевыми и винтовыми канавками на внутренней поверхности; на фиг. 10 общий вид теплообменной панели с продольными каналами, расположенными под углом к оси; на фиг. 11 - последовательное соединение теплообменных панелей упругими связями; на фиг. 12 теплообменные панели расположены по коаксиальным кольцам; на фиг. 13 - расположение теплообменных панелей по коаксиальным кольцам за счет гибких связей; на фиг. 14 расположение теплообменных панелей по коаксиальным кольцам за счет изгиба непосредственно панели; на фиг. 15 расположение теплообменных панелей по спирали; на фиг. 16 расположение теплообменных панелей по эвольвенте; на фиг. 17 общий вид теплообменника с горизонтальным расположением теплообменных панелей; на фиг. 18 сечение Л-Л на фиг. 17; на фиг. 19 компановка теплообменных панелей в модули.

Теплообменник состоит из корпуса 1 с патрубками подвода и отвода, коллекторов подвода 2 и отвода 3 теплообменных сред, теплообменных элементов 4, выполненных в виде панелей с индивидуальными коллекторами подвода 5 и отвода 6 теплообменной среды. Теплообменная панель 4 состоит из двух пластин 7, наложенных одна на другую и имеющих выпуклые и вогнутые участки, в зоне выпуклостей образованы продольные каналы 8, а в зоне вогнутостей выполнены дополнительные выпуклости, образующие поперечные каналы 9, сообщающие продольные каналы между собой. Выпуклости 9 могут быть выполнены на одной из пластин или на обоих, могут совпадать между собой или могут быть разнесены по высоте пластины. Количество поперечных каналов определяется из условия гидродинамической устойчивости. Со стороны конца продольных каналов 8 поперечными каналами образованы полости 10 и 11, гидравлически их объединяющие. Эти полости выполняют роль входных и выходных коллекторов теплообменного элемента. В зависимости от условий, в которых будет работать элемент (давлений, температур, расхода, циркуляции греющего теплоносителя - снаружи панели или внутри) в продольные каналы 8 дополнительно установлены трубы 12, интенсификаторы теплообмена, например, винтовые вставки 13, выполнены кольцевые или винтовые канавки 14, с наружной стороны ребра 15, а сами продольные каналы выполнены под углом к продольной оси теплообменного элемента. В зависимости от компановки теплообменной поверхности в теплообменнике теплообменные панели могут быть соединены между собой с помощью упругих связей, например, в виде стержня 16 и колец 17 или в виде пружины. Использование упругих связей обеспечивает перемещение элементов относительно друг друга, выполняя роль компенсаторов термических напряжений. Возможно размещение теплообменных панелей в корпусе 1 по спирали, по эвольвенте, по кольцу, горизонтально. Возможно объединение в модуль, которые представляет собой четырехгранную призму с ромбическим поперечным сечением или любой другой формы.

Работает теплообменник следующим образом. Питательная вода поступает в питательный коллектор 2 по трубам, опускается вниз в раздающий коллектор 5, из которого распределяется по теплообменным панелям 4, поступая в полости 10 и по продольным каналам 8 поднимается вверх, при этом нагревается, испаряется, перегревается и поступает в паросборный коллектор 3 через полость 11, коллектор 6. Греющий теплоноситель поступает через патрубок подвода в корпус 1, проходит между панелями 4 вниз и выходит через патрубок отвода теплоносителя.

Использование теплообменных элементов в предлагаемом теплообменнике позволяет повысить надежность его работы за счет обеспечения гидродинамической устойчивости, создать высококомпактную теплообменную поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ КОЛЬЦЕВОЙ ТЕПЛООБМЕННИК | 1991 |

|

RU2041439C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1994 |

|

RU2094726C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1996 |

|

RU2125695C1 |

| ТЕПЛООБМЕННИК | 2000 |

|

RU2188373C2 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2099663C1 |

| ПАРОГЕНЕРАТОР | 1991 |

|

RU2076268C1 |

| ВХОДНАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1992 |

|

RU2040763C1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2038636C1 |

| МНОГОСЕКЦИОННЫЙ АППАРАТ ДЛЯ МОЛЕКУЛЯРНОЙ ДИСТИЛЛЯЦИИ (АППАРАТ ПОЛУНИЧЕВА) | 1991 |

|

RU2071803C1 |

| ТЕПЛООБМЕННИК | 1998 |

|

RU2142107C1 |

Использование: в теплообменных аппаратах энергетического машиностроения. В теплообменнике, содержащем корпус, коллекторы подвода и отвода теплообменной среды, теплообменные элементы выполнены в виде панелей, состоящих из двух пластин, наложенных одна на другую и имеющих выпуклые и вогнутые участки, в зоне выпуклых участков образованы продольные каналы, а в зоне вогнутых участков выполнены дополнительные выпуклости, образующие поперечные каналы, сообщающие продольные каналы между собой, а со стороны концов продольных каналов поперечными каналами образованы полости, гидравлически их объединяющие. 11 з.п. ф., 19 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рассохин Н.Г | |||

| Парогенераторные установки атомных электростанций | |||

| - М.: Энергоатомиздат, 1987, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GВ, патент 972267, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| WO, заявка, 84/02178, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1997-11-10—Публикация

1995-02-21—Подача