Настоящее изобретение относится к впитывающим изделиям, предназначенным для ношения лицами, страдающими недержанием, с целью сбора и хранения водных жидкостей тела, выделяемых носителем впитывающего изделия. Впитывающие изделия этого типа включают детские одноразовые пеленки, пеленочные вкладыши, мягкие подкладки и трусы для взрослых, страдающих недержанием, и тому подобное, которые требуются для того, чтобы справиться с относительно большими количествами жидкостей, выделяемых из тела больного.

В изделиях для оказания помощи при недержании, таких как нетканые одноразовые пеленки, традиционно используются поглощающие структуры, которые включают спутанные массы волокон, т.е. нетканые волокнистые полотна, для обеспечения требуемой поглощающей характеристики. Эти структуры могут поглощать жидкости, такие как жидкости, выделяемые телом, как путем абсорбции, когда жидкость впитывается самим волокнистым материалом, так и путем капиллярного действия, когда жидкость распределяется по нему и хранится в капиллярных каналах между волокнами.

Одна цель в разработке улучшенных изделий для оказания помощи при недержании уже многие годы состоит в том, чтобы повысить как общую поглотительную способность таких изделий, так и прочность удерживания такими изделиями поглощенной ими из организма водной нагрузки. Одно средство достижения этой цели и улучшения поглощающих характеристик волокнистых сплетенных структур состоит в том, чтобы внедрить в них так называемые сверхпоглощающие полимеры, которые впитывают поглощенную жидкость, образуя таким образом набухший гидрогелевый материал. Образовавшийся в результате гидрогель служит для удержания жидкости, такой как жидкость, выделенная из организма, в пределах структуры. Поглощающая структура этого типа, в которой гидрогельобразующие материалы в форме частиц внедряются в волокнистые сплетения, раскрыта в патенте США 4610678, выданном на имя Вайсмана и Гольдмана 3 сентября 1986 года.

Другое средство реализации изделий для оказания помощи при недержании, обладающих улучшенными поглощающими характеристиками, состоит в том, чтобы использовать во впитывающих сердцевинах таких изделий различные типы полимерных пеноматериалов в качестве элемента, поглощающего жидкость. Например, патент США 3563243, выданный на имя Линдквиста 16 февраля 1971 года, раскрывает поглотительные подушечки для пеленок и тому подобных изделий, в которых первичный поглотитель представляет собой гидрофильное пенополотно, образованное из гидрофильных полимеров плотностью от приблизительно 0,1 до приблизительно 0,8 г/см3. В патенте США 3563243 умалчивается о численном значении плотности пенопласта. Также патент США 4554297, выданный на имя Даби 19 ноября 1985 года, раскрывает ячеистые полимеры, поглощающие жидкость из организма, которые могут быть использованы в пеленках или менструальных изделиях. Даби перечисляет использование ряда пенопластов, имеющих плотности в диапазоне от 0,14 до 0,67 г/см3, и один пенопласт, имеющий более низкую плотность (0,08 г/см3).

Хотя обе впитывающие структуры как на основе волокно-сверхпоглотитель, так и на основе полимерного пенопласта, способны обеспечить улучшенную поглощающую характеристику, обе эти структуры могут представлять проблемы при транспортировке или распределении впитанной жидкости от одного участка или зоны впитывающей структуры к другой. Это может доставлять беспокойство в изделиях для оказания помощи при недержании, когда жидкость организма, которая подлежит впитыванию, выделяется часто отдельными порциями в течение всего периода времени ношения изделия. Каждый поток жидкости, выделяемой таким образом, будет, как правило, встречать впитывающую структуру на том же месте или в той же области. Так, впитывающая способность структуры в целом может быть уменьшена, если не предусмотреть механизм эффективного перемещения жидкости в пределах структуры к другим неиспользованным или относительно сухим частям впитывающей структуры.

Разработаны разнообразные конфигурации впитывающих структур с целью улучшения распределения поглощенной жидкости по всей впитывающей структуре или впитывающему материалу, использованному в ней. Например, заявка на патент Великобритании GB-А-2215609 и патент США 4673402, выданный на имя Вайсмана, Хьютона, Геллерта 16 июня 1987 года, раскрывают впитывающие изделия, имеющие двухслойную конфигурацию впитывающей сердцевины. При такой конфигурации структура, содержащая первичный "верхний" поглощающий слой, расположена над "нижним" поглощающим слоем-вкладышем, который служит для того, чтобы дренировать поглощенную жидкость из впитывающей структуры верхнего слоя.

Другая конфигурация впитывающей структуры для впитывающих изделий, таких как пеленки, предназначенных для улучшения обработки жидкости, описана в патенте США 4834735, выданном на имя Алемани и Берга 30 мая 1989 года. Этот патент раскрывает изделия с поглощающим элементом, имеющим относительно низкую плотность, относительно малого базисного веса зону приема жидкости, окруженную зоной накопления жидкости. Эти зоны поглощающего элемента расположены к переду впитывающего изделия с тем, чтобы наиболее целесообразно и эффективно принимать, распределять и накапливать жидкость, выделенную из организма.

К другим впитывающим изделиям для быстрого приема и накопления жидкости, выделенной из организма, относятся изделия, описанные в патентах США 4988345 и 4988344, оба выданных 29 января 1991 года на имя Райзинга, Бергмана, Клеара, Гуина и Гомес-Сантьяго. Оба эти патента раскрывают впитывающие изделия, такие как пеленки, имеющие многослойные впитывающие сердцевины. Эти впитывающие сердцевины содержат накопительные слои, в которых жидкость, выделенная из организма, направляется отверстиями приема жидкости или зонами приема жидкости в других слоях сердцевин.

Несмотря на существование продуктов, описанных в вышеуказанных патентах, продолжает существовать потребность в разработке еще дополнительных предпочтительных конфигураций для впитывающих изделий, которые позволяют более целесообразно и эффективно использовать впитывающие материалы и структуры, применяемые в них. Изделиями, которые допускают более полное использование их поглощающего материала путем улучшения их характеристик по транспорту и распределению жидкости, будут изделия, в которых могут применяться лишь минимальные количества такого поглощающего материала. Эти изделия в свою очередь наиболее рентабельны и могут предоставить их носителю преимущества меньшей громоздкости, лучшего соответствия фигуре и большего комфорта. Поэтому цель настоящего изобретения состоит в том, чтобы разработать впитывающие изделия, которые позволяют более эффективно справиться с жидкостями, выделяемыми из человеческого организма в них, и более эффективно использовать поглощающие материала, из которых они сделаны.

Настоящее изобретение относится к впитывающим изделия, применяемым для поглощения водных жидкостей организма, выделяемых лицами, стражающими недержанием, которые пользуются такими изделиями. Такие впитывающие изделия включают относительно не проницаемое для жидкости подкладочное полотно, относительно проницаемое для жидкости верхнее полотно и впитывающую сердцевину, расположенную между подкладочным полотном и верхним полотном. Сама впитывающая сердцевина включает в себя компонент приема/распределения жидкости, расположенный так, чтобы принимать выделяемую организмом жидкость, проходящую через верхнее полотно изделия, и компонент накопления/перераспределения жидкости, поддерживаемый в сообщении с компонентом приема и распределения жидкости.

Компонент накопления/распределения жидкости впитывающей сердцевины включает в себя пористую гидрофильную впитывающую структуру, обеспечивающую начальную скорость приема жидкости не менее прибл. 2,0 мл синтетической мочи в секунду. Пористая гидрофильная впитывающая структура компонента приема/распределения жидкости также будет обеспечивать 30-минутную высоту вертикального капиллярного подъема не менее прибл. 2 см. Компонент накопления/перераспределения жидкости впитывающей структуры включает в себя полимерный пеноматериал в форме гидрофильной гибкой структуры с открытыми порами. Такая пенопластовая структура имеет свободную поглощающую способность при 37oC не менее прибл. 12 мл синтетической мочи на грамм сухого пеноматериала. Этот пенопласт также имеет поглощающую способность по синтетической моче при удерживающем давлении 5,1 кПа, поддерживаемом в течение 15 минут при 37oC, которое по меньшей мере составляет прибл. 5% от свободной поглощающей способности пенопласта, а пеноматериал имеет в момент использования его в качестве абсорбента плотность от 0,01 до 0,05г/см3 в пересчете на сухое вещество.

В предпочтительной конфигурации впитывающей сердцевины компонент приема/распределения жидкости включает в себя "верхний" слой на основе волокна или на основе пенопласта, который расположен на находящемся под ним "нижнем" слое, выполненном на основе пенопласта и предназначенном для накопления и перераспределения жидкости. Предпочтительным материалом для использования при отделке принимающего и распределяющего жидкость верхнего слоя в такой предпочтительной конфигурации впитывающей сердцевины является нетканый волокнистый холст, содержащий от прибл. 50% до 100% по весу химически усиленных, закрученных, завитых целлюлозных волокон и до прибл. 50% связующего агента для этих волокон. Волокнистый холст, образованный из таких материалов, имеет предпочтительно определенную характеристику плотности во влажном и сухом состоянии и базисного веса.

Предпочтительные поглощающие пенопластовые материалы для использования в нижнем накапливающем/перераспределяющем жидкость слое предпочтительной конфигурации впитывающей сердцевины (или в качестве такого слоя) включают пенопласты, которые могут быть приготовлены полимеризацией особой эмульсии типа "вода-в-масле", имеющей относительно меньшее количество масляной фазы и относительно большее количество водной фазы. Этот тип полимеризуемой эмульсии в общем известен в науке и технике как эмульсия с высоким содержанием дисперсной фазы (HIPE = high internal phase emulsion). Предпочтительные пенопласты на основе HIPE для использования в настоящем изобретении включают такие пенопласты, которые имеют определенные характеристики по объему пор, удельной площади поверхности капиллярного всасывания и сопротивлению прогибу при сжатии.

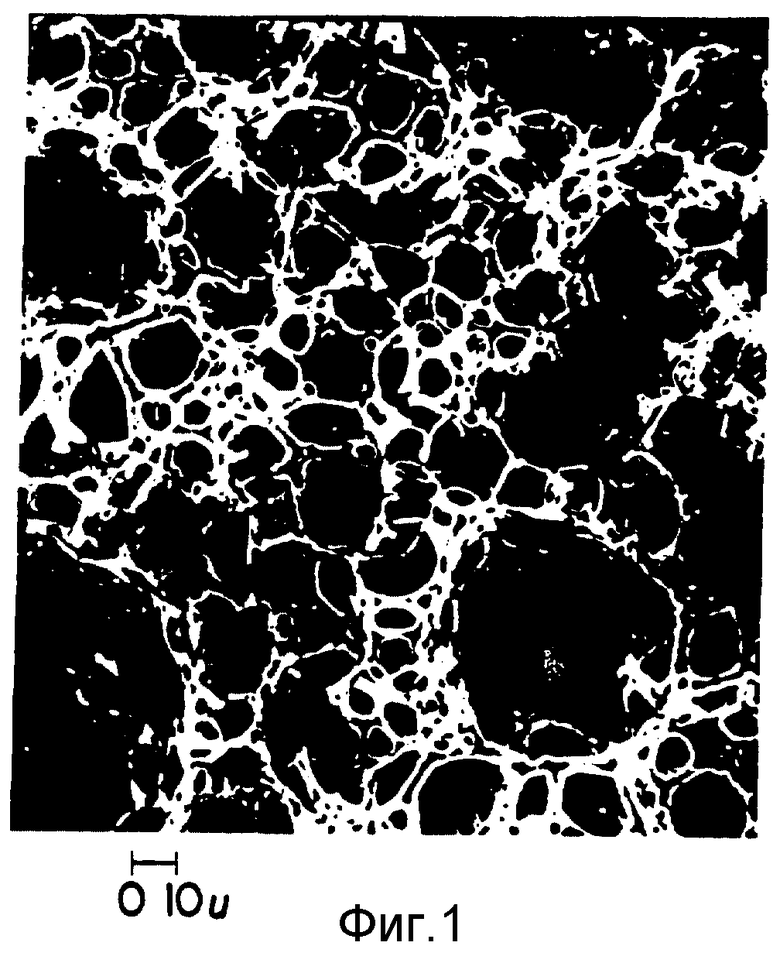

Фигура 1 является фотографией пустот в поглощающем пенопластовом материале на основе HIPE того типа, который предпочтительно используется в накопительно-перераспределительном компоненте впитывающей сердцевины в предлагаемых изделиях.

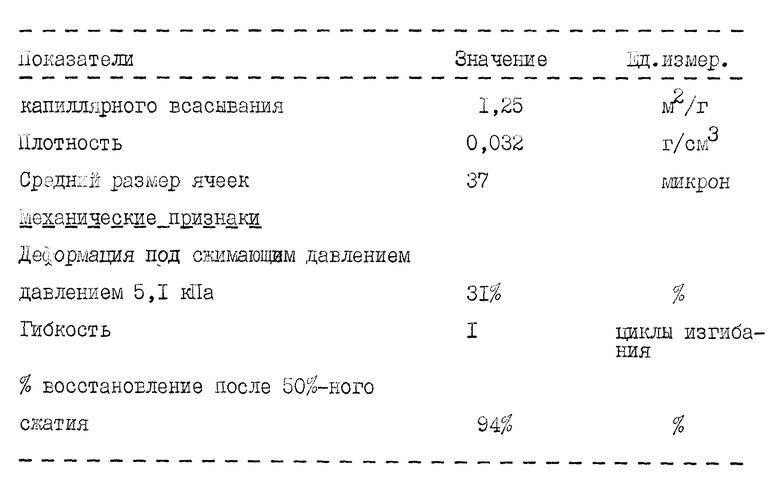

Фигура 2 является изображением с разрезом одноразовой пеленки, в которой поглощающий пенопластовый материал используется в виде имеющего форму песочных часов компонента накопления и перераспределения жидкости, лечащего под прямоугольным волокнистым компонентом приема и распределения жидкости во впитывающей пеленочной сердцевине двуслойной конфигурации.

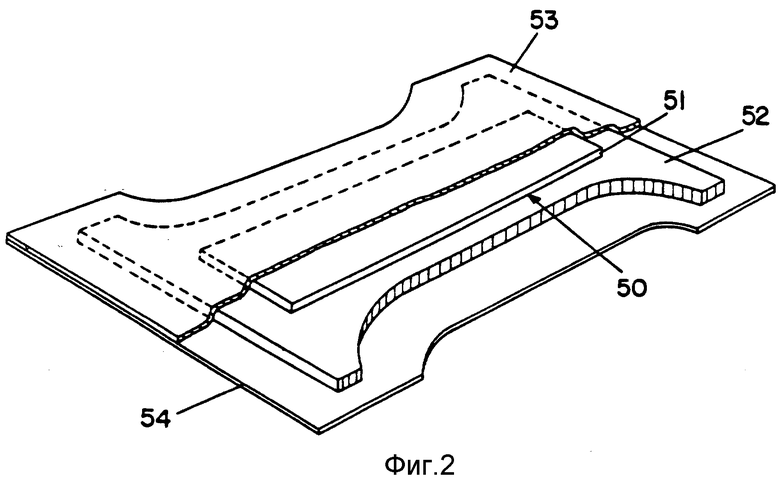

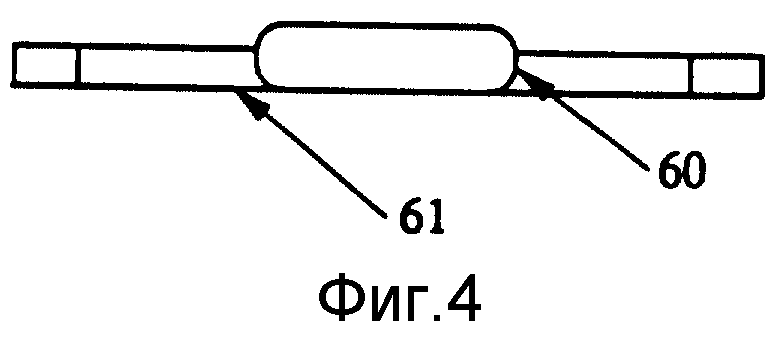

Фигуры 3 и 4 представляют соответственно вид сверху и вид сбоку на альтернативную конфигурацию всасывающей сердцевины, в которой компонент приема/распределения жидкости окружен компонентом накопления/перераспределения жидкости, выполненных на основе пенопласта.

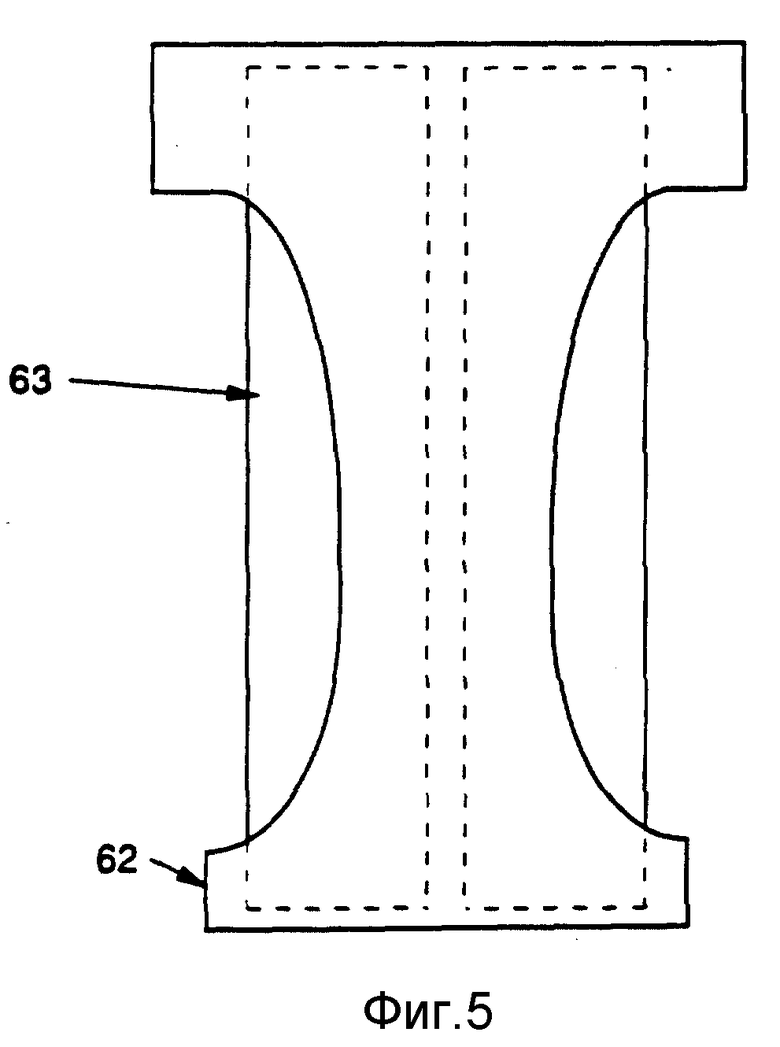

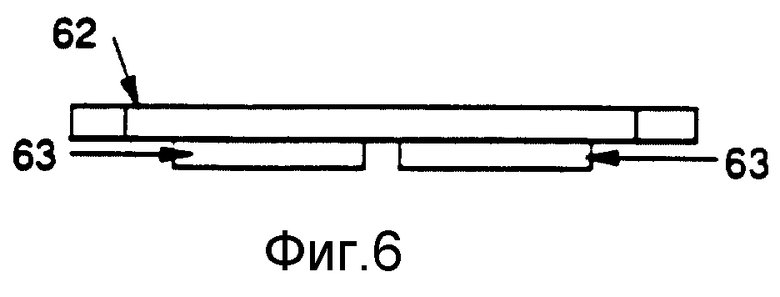

Фигуры 5 и 6 представляют соответственно вид сверху и вид сбоку на другую альтернативную конфигурацию всасывающей сердцевины, в которой используется компонент накопления/перераспределения жидкости в форме дискретных полос пенопластового материала.

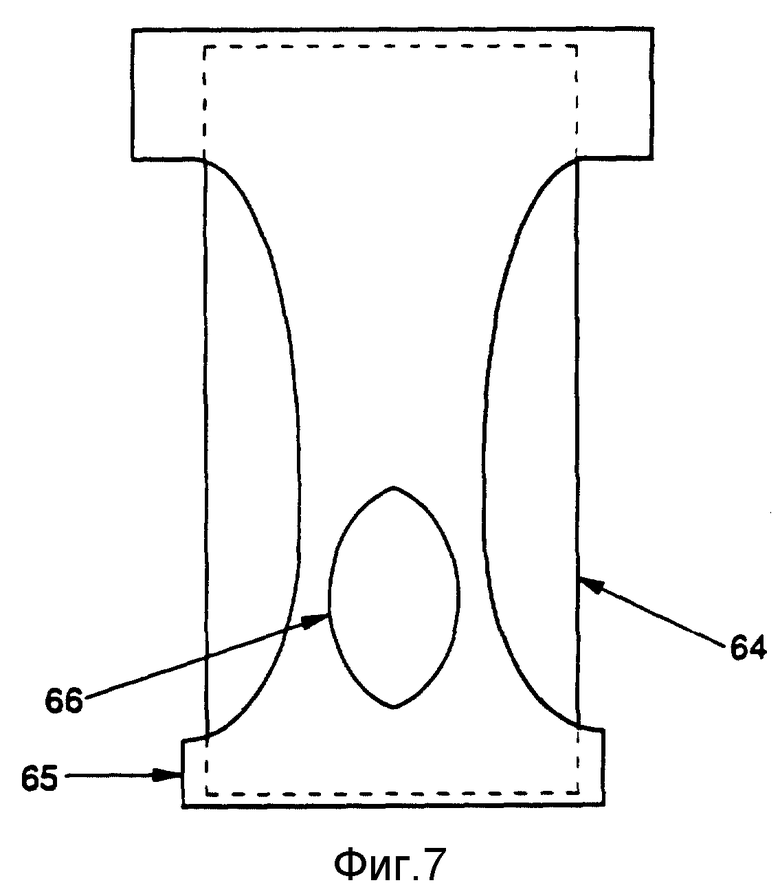

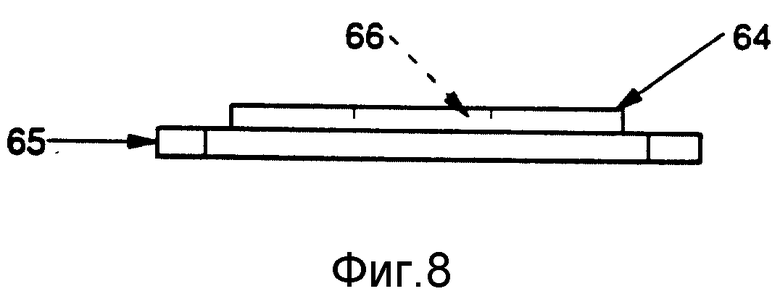

Фигуры 7 и 8 представляют соответственно вид сверху и вид сбоку на еще одну альтернативную конфигурацию сердцевины, в которой компонент накопления/перераспределения жидкости расположен сверху лежащего под ним компонента приема/распределения жидкости.

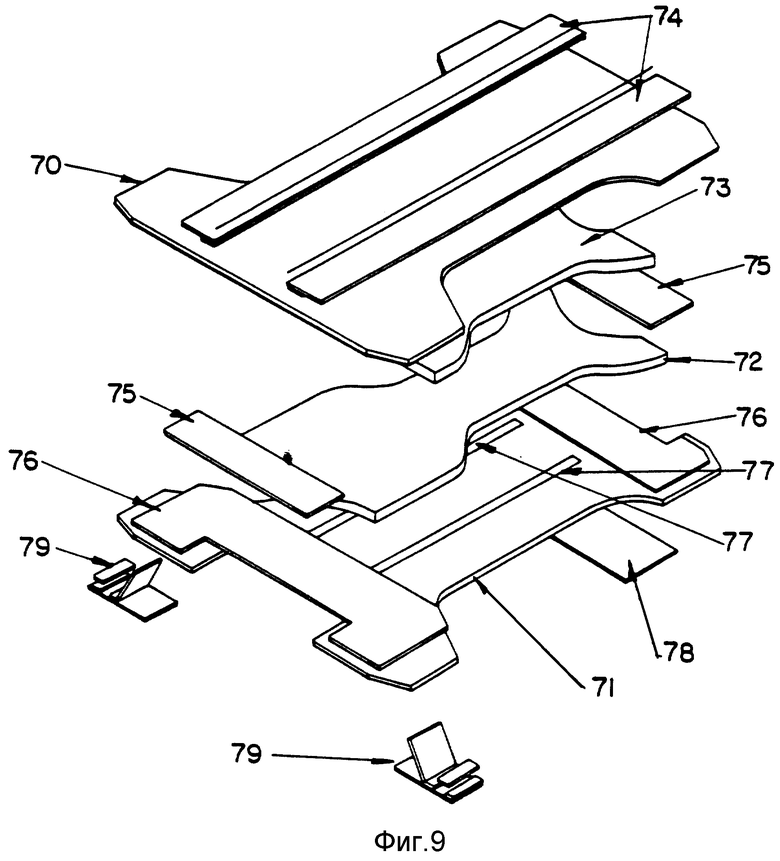

Фигура 9 представляет разъемный вид компонентов пеленочной структуры также двуслойной конфигурации сердцевины, которая имеет принимающий/распределяющий жидкость слой в форме песочных часов, лежащий на накапливающем/перераспределяющем жидкость слое из поглощающего пенопласта в модифицированной форме песочных часов.

Впитывающие изделия согласно настоящему изобретению могут быть изготовлены в конфигурации носимых одноразовых продуктов, способных впитывать значительные количества водных выделений организма (т.е. жидкостей), таких как моча и фекалии. Иными словами, такие изделия, например, могут быть изготовлены в форме одноразовых пеленок, пеленочных вкладышей, трусов для взрослых, страдающих недержанием, подушечек для взрослых, страдающих недержанием, и тому подобных изделий, используемых лицами, страдающими недержанием.

Элементы впитывающих изделий

Впитывающие изделия в соответствии с настоящим изобретением в общем включают в себя три основных структурных компонента. Один такой компонент представляет собой удлиненное не проницаемое для жидкости подкладочное полотно. Сверху этого подкладочного полотна размещена впитывающая сердцевина, которая сама содержит два или более отличных друг от друга компонентов или слоев. Сверху такой впитывающей сердцевины размещено проницаемое для воды верхнее полотно. Верхнее полотно является элементом изделия, которое расположено ближе всего к коже или же на коже носителя.

Особо предпочтительными впитывающими изделиями согласно настоящему изобретению являются одноразовые пеленки. Изделия в форме одноразовых пеленок полностью описаны в патенте США Re 26151, выданном 31 января 1967 года на имя Данкена и Бейкера; в патенте США 3532194, выданном 13 июля 1971 года на имя Данкена; в патенте США 3489148, выданном 13 января 1970 года на имя Данкена и Геллерта; в патенте США 3860003, выданном 14 января 1975 года на имя Бюлля; в патенте США 4610678, выданном 9 сентября 1986 года на имя Вейсмана и Голдмена; в патенте США 4673402, выданном 16 июня 1987 года на имя Вейсмана, Хьютона и Геллерта, и в патенте США 4874735, выданном 30 мая 1989 года на имя Алемани и Берга, каковые патенты все включены в настоящее описание в виде ссылок. Предпочтительная одноразовая пеленка для целей настоящего изобретения содержит впитывающую сердцевину, верхнее полотно, наложенное на одну поверхность сердцевины или сопротяженное с ней, и не проницаемое для жидкости подкладочное полотно, наложенное на поверхность сердцевины, противоположную той, которая покрыта верхним полотном, или сопротяженное с этой поверхностью. Как подкладочное, так и верхнее полотно предпочтительно должны иметь ширину, большую, чем ширина сердцевины, благодаря чему образуются боковые каемочные участки подкладочного и верхнего полотен, которые простираются за пределы сердцевины. Часто подкладочное и верхнее полотна склеиваются вместе в указанных боковых краевых участках. Пеленка предпочтительно конструируется в конфигурации песочных часов или модифицированной конфигурации песочных часов.

Подкладочное полотно изделий согласно настоящему изобретению может быть сконструировано, например, из тонкой пленки полиэтилена, полипропилена или другого гибкого влагозадерживающего материала, который существенно водонепроницаем. Особенно предпочтителен полиэтилен, имеющий тисненую толщину прибл. 1,5 мила.

Верхнее полотно изделий согласно настоящему изобретению может быть изготовлено частично или полностью из синтетических волокон или пленок, содержащих такие материалы, как сложный полиэфир, полиолефин, вискозное волокно или тому подобное, или из натуральных волокон, таких как хлопок. В нетканых верхних полотнах волокна обычно соединены одно с другим способом термического связывания или с помощью полимерного связующего, такого как полиакрилат. Это полотно существенно пористое и позволяет жидкости легко проходить через него в подлежащую впитывающую сердцевину. Материалы верхнего полотна предпочтительно не имеют сродства к удерживанию водных жидкостей организма в зоне контакта между верхним полотном и кожей носителя.

Другой подходящий тип верхнего полотна включает в себя верхние полотна, образованные из не проницаемого для жидкости полимерного материала, такого как полиолефины. Такие верхние полотна могут иметь сужающиеся на конус капилляры определенного диаметра и конусности, расположенные в верхнем полотне, чтобы дать возможность жидкости, выделяющейся из организма, проходить через верхнее полотно в подлежащую впитывающую сердцевину изделия.

Все верхние полотна, используемые в изделиях согласно настоящему изобретению, относительно гидрофобны в сравнении со впитывающей сердцевиной указанных изделий. Конструкция верхнего полотна в общем виде раскрыта в патенте США 2905176, выданном 22 сентября 1953 года на имя Дэвидсона; в патенте США 3063452, выданном 13 ноября 1962 года на имя Дель Герсио; в патенте США 3113570, выданном 10 декабря 1963 года на имя Холидея, и в патенте США 3929135, выданном на имя Томпсона 30 декабря 1975 года, каковые патенты включены в настоящее описание в виде ссылок. Предпочтительные верхние полотна конструируются из сложного полиэфира, вискозного волокна, смесей вискоза/полиэфир, полиэтилена или полипропилена.

Элементы впитывающей сердцевины

Впитывающая сердцевина, которая сама содержит два или более отличных один от другого компонентов, зон или слоев и которая предпочтительно является гибкой, расположена между удлиненным подкладочным полотном и верхним полотном, образуя впитывающие изделия. Эта сердцевина существенно включает в себя как компонент приема/распределения жидкости, так и компонент накопления/перераспределения жидкости. Компонент приема/распределения жидкости расположен во впитывающем изделии таким образом, что он принимает водную жидкость организма (или контактирует с ней), выделяемую во впитывающее изделие носителем изделия. Компонент накопления/перераспределения жидкости в свою очередь расположен в изделии так, чтобы быть в сообщении по жидкости с компонентом приема/распределения жидкости. В контексте настоящего изобретения следует указать, что термин "флюид" (текучая среда) обозначает "жидкость".

Пока компоненты приема/распределения жидкости и накопления/перераспределения жидкости находятся в сообщении по жидкости друг с другом, они могут быть расположены один относительно другого в широком разнообразии конфигураций. Наиболее предпочтительны впитывающие сердцевины, где компоненты приема/распределения и накопления/перераспределения жидкости расположены в послойной конфигурации. Однако могут рассматриваться и другие позиционные соотношения между этими компонентами. Предпочтительные послойные расположения, а также другие альтернативные конфигурации впитывающей сердцевины более подробно описаны ниже. Природа самих компонентов приема/распределения жидкости в накоплении/перераспределении жидкости подробно описана следующим образом.

Компонент приема/распределения жидкости впитывающей сердцевины

Одним существенным элементом впитывающей сердцевины является компонент приема/распределения жидкости, включающий в себя пористую гидрофильную впитывающую структуру, которая имеет определенную характеристику перемещения жидкости, т.е. перемещения выделяемой организмом водной жидкости, например мочи, которая попадает на нее и в нее через верхнее полотно изделия. Этот компонент приема/распределения жидкости служит для быстрого сбора и временного удержания такой выделенной организмом жидкости. Так как такая жидкость часто выделяется потоком, компонент приема/распределения жидкости должен быть способен быстро ее принять и также должен быстро переместить жидкость, например, по капиллярному или другому механизму, из точки начального контакта с жидкостью к другим частям компонента приема/распределения для возможного впитывания в соседний компонент накопления/перераспределения жидкости.

Как указывалось, главная функция компонента приема/распределения жидкости впитывающей сердцевины состоит в том, чтобы принять жидкости, проходящие через проницаемое для жидкости верхнее полотно, и транспортировать такие жидкости к другим зонам компонента приема/распределения и возможно к удерживающему жидкость накопительному/перераспределительному компоненту впитывающей сердцевины, выполненному на основе пенопласта. Соответственно компонент приема/распределения жидкости следовало бы изготовлять из впитывающего материала, который проявляет начальную скорость приема жидкости по меньшей мере прибл. 2 мл синтетической мочи в секунду. Более предпочтительно, компонент приема/распределения жидкости включает в себя поглощающий материал, который проявляет начальную скорость приема жидкости по меньшей мере прибл. 6 мл синтетической мочи в секунду. Для целей настоящего изобретения скорость приема жидкости может быть определена по методу, описанному более подробно ниже в разделе МЕТОДЫ ИСПЫТАНИЯ, согласно которому производятся замеры времени, потребного для того, чтобы аликвотные количества мочи в качестве анализируемой жидкости, осажденные на поверхность поглощающего материала, впитывались во внутреннюю структуру поглощающего материала. "Начальная" скорость приема жидкости есть время, потребное для того, чтобы первое аликвотное количество такой испытуемой жидкости впиталось в поглощающий материал, прежде чем такой материал будет уже содержать сколько-нибудь синтетической мочи в качестве испытательной жидкости.

Как отмечалось выше, материал, включающий компонент приема/распределения жидкости изделий в соответствии с настоящим изобретением, предпочтительно будет также подходящим образом эффективен в транспортировке поглощенной жидкости от одной части или участка компонента приема/распределения жидкости к другому. Такой транспорт жидкости будет часто возникать благодаря склонности поглощающего материала компонента приема/распределения капиллярно проводить жидкость через его структуру. В соответствии с этим, одна мера эффективности распределения жидкости поглощающим материалом, используемым для образования компонента приема/распределения жидкости, относится к способности такого поглощающего материала капиллярно поднимать синтетическую мочу вертикально.

Эффективность вертикального капиллярного подъема может быть измерена количественно различными способами, но одним типичным показателем эффективности вертикального капиллярного подъема является высота, до которой вертикально установленная испытательная полоска поглощающего материала может капиллярно поднять синтетическую мочу из резервуара в течение обусловленного периода времени. Компонент приема/распределения жидкости описываемых здесь изделий предпочтительно может быть изготовлен из поглощающего материала, который обеспечивает 30-минутную высоту вертикального капиллярного подъема не менее чем прибл. 2 см. Более предпочтительно компонент приема/распределения жидкости включает поглощающий материал, который способен обеспечить 30-минутную высоту вертикального капиллярного подъема не менее чем прибл. 4,5 см. Для целей настоящего изобретения высота вертикального капиллярного подъема определяется по методу, описанному более подробно ниже в разделе МЕТОДЫ ИСПЫТАНИЙ.

Любой пористый гидрофильный поглощающий материал, впитывающий и транспортирующий водные жидкости организма в той мере, в какой это установлено выше в смысле скорости приема жидкости и предпочтительно высоты вертикального капиллярного подъема, может быть использован в качестве (или в качестве части) компонента приема/распределения жидкости описываемых здесь впитывающих изделий. Часто такие поглощающие материалы по своей природе изготовлены на основе пенопласта или на основе волокон.

Один тип поглощающего материала, рассматриваемого для использования в компоненте приема/распределения жидкости (или в качестве такого компонента) в описываемых здесь изделиях включает гидрофильный, гибкий, с открытыми порами, поглощающий пенопласт, имеющий определенную структурную характеристику. В частности, поглощающие пенопласты, применяемые в компоненте приема/распределения жидкости или в качестве такого компонента - это такие материалы, которые имеют объем пор от прибл. 2 до 10 мл/г, удельную площадь поверхности капиллярного всасывания от прибл. 0,2 до 1 м2/г; размер ячеек от прибл. 10 до 300 микрон и плотность от прибл. 0,01 до 0,5 г/см3, при условии, что значения этих параметров выбраны так, чтобы поглощающие пенопласты превосходили вышеупомянутый минимум скорости приема жидкости. Концепция гибкости пенопласта, гидрофильности, объема пор, удельной площади поверхности капиллярного всасывания, размера пор и плотности описаны с большей подробностью ниже в связи с описанием пеноматериалов, которые могут быть использованы в компоненте накопления/перераспределения жидкости в описываемых здесь изделиях или в качестве такого компонента.

Более предпочтительный тип поглощающей структуры для использования в компоненте приема/распределения жидкости или в качестве такового компонента включает нетканые волокнистые структуры, которые обеспечивают установленные выше характеристики обработки жидкости. В частности, с успехом могут применяться нетканые структуры, изготовленные из гидрофильных или гидрофилизированных волокон, в качестве компонента приема/распределения жидкости или в таком компоненте. Наиболее обычные структуры такого типа - это волокнистые холсты, образованные из целлюлозных, например древесно-целлюлозных волокон. Такие холсты, например, обычно представляют собой структуры, полученные аэродинамическим способом в воздушном потоке, и имеющие плотность в сухом состоянии от прибл. 0,04 до 0,3 г/см3 и базисный вес от прибл. 0,015 до 0,35 г/см2. Указанные нетканые холсты древесно-целлюлозных волокон этого типа известны из уровня техники как "Airfelt" (воздушный войлок). Один обычный тип воздушно-войлочного материала, изготовленного из крафтцеллюлозы южных хвойных пород дерева, продается на рынке фирмой Дзе Проктен энд Гэмбл Селлюлозуз Компэни под названием Фоули Флафф (Foley Fluff).

Другие типы нетканых структур, подходящих для использования в качестве компонента приема/распределения жидкости, включают структуры, такие как обработанные поверхностно-активным веществом связанные прочесанные ватки, холсты синтетических макро- или микроволокон, полученных выдуванием из расплава, целлюлозно-конформные полотна, штапельно-волокнистые конформные полотна и тому подобное. Структуры этого типа описаны подробно в Европейской патентной публикации N ЕР-А-397 110 на имя Латимера и др., опубликованной 14 ноября 1990 года, которая включена в настоящее описание в виде ссылки на нее.

Наиболее предпочтительными неткаными структурами для использования в качестве компонента приема/распределения жидкости во впитывающих изделиях согласно настоящему изобретению являются такие структуры, которые образованы из обработанных целлюлозных волокон, сообщающих этим структурам определенные характеристики полотна и плотности в сухом состоянии, и используются в подходящих базисных весах. Конкретнее, участки или области такого предпочтительного компонента приема/распределения жидкости на основе волокон, которые встречают жидкости, выделяющиеся из организма, имеют предпочтительно среднюю плотность в сухом состоянии менее чем прибл. 0,30 г/см3 в точке его использования в качестве абсорбента и среднюю плотность после смачивания до насыщения синтетической мочой (Джейко, как описано ниже), считая на сухую массу, менее чем прибл. 0,20 г/см3, предпочтительнее менее чем прибл. 0,02 г/см3. Еще предпочтительнее средняя плотность в сухом состоянии и плотность после смачивания до насыщения составляет в обоих случаях от прибл. 0,02 г/см3 до прибл. О, 0,20 г/см3, наиболее предпочтительно от прибл. 0,02 г/см3 до прибл. 0,15 г/см3. Средний сухой базисный вес участка или области предпочтительных компонентов приема/распределения жидкости на основе волокон, которые встречаются с жидкостью, выделяющейся из организма, находится обычно в пределах от прибл. 0,001 до прибл. 0,10 г/см2, предпочтительнее от прибл. 0,01 до прибл. 0,08 г/с2, наиболее предпочтительно от прибл. 0,015 до прибл. 0,04 г/см2.

Все вышеприведенные значения плотности и базисного веса рассчитаны на сухое вещество (равновесные уровни влаги не превышают прибл. 6%). Обычно плотность и базисный вес существенно равномерны по всему компоненту приема/распределения жидкости, однако вполне возможны и неравномерности в плотности и/или базисном весе и градиенты плотности и/или базисного веса. Таким образом, поглощающие жидкость участки компонента приема/распределения жидкости могут содержать области относительно более высоких или относительно более низких значений плотности и базисного веса в пределах вышеупомянутых интервалов.

Средние значения плотности в сухом состоянии и средние значения плотности после увлажнения до насыщения синтетической мочой определяются из базисного веса сухой структуры и измерения толщины сухой или влажной структуры. Как сухая толщина, так и толщина после смачивания до насыщения замеряются под сжимающим давлением на структуру, равным 0,2 фунта на кв. дюйм (1,43 кПа). Средняя плотность после смачивания до насыщения рассчитывается из сухого базисного веса и толщины насыщенного слоя. Толщина насыщенной структуры замеряется после того, как структура будет насыщена (в условиях отсутствия ограничивающего давления) синтетической мочой в качестве испытательной жидкости и приведена в равновесное состояние.

Нетканые волокнистые поглощающие структуры, из которых получаются компоненты приема/распределения жидкости, имеющие вышеприведенные характеристики плотности и базисного веса, наиболее предпочтительно конструируются в основном из гидрофильных химически усиленных целлюлозных волокон. Такие целлюлозные волокна - это обычно древесно-целлюлозные волокна, которым придана жесткость с помощью межволоконного химического агента-усилителя и которые подвергнуты и другой обработке так, что они образуют завитую закрученную конфигурацию. Такие весьма предпочтительные варианты компонента приема/распределения жидкости содержат, таким образом, нетканый волокнистый холст, образованный прибл. на 50% - 100%, более предпочтительно на прибл. 75% - 100% по весу из ватки химически усиленных завитых закрученных целлюлозных волокон и на 0% - прибл. 50%, более предпочтительно на 0% - прибл. 25% по весу из связующего агента для таких волокон.

Для целей настоящего изобретения термин "химически усиленные волокна" обозначают любые волокна, которые обработаны химическими средствами для повышения жесткости таких волокон как в сухих, так и в водных условиях. Такие химические средства включают добавление химического агента жесткости, которым, например, покрывают и/или пропитывают волокна. Такие химические средства также включают придание жесткости волокнам путем подвергания старению химической структуры самих волокон, например, путем сшивания полимерных цепей в пределах волокон.

Примеры полимерных агентов-усилителей, которые могут покрывать или пропитывать целлюлозные волокна, включают: катионно-модифицированный крахмал, имеющий азотсодержащие группы (например, аминогруппы), такие как те, что можно приобрести у фирмы Нейшнл Старч энд Кемикл Корп., Бриджуотер, Нью-Джерси, США; латекс; смолы, прочные во влажном состоянии, такие как полиамидэпихлоргидринные смолы (например, КайменТМ 557Н, фирмы Геркьюлес Инк., Уилмингтон, Делавэр, США), полиакриламидные смолы (описанные, например, в патенте США 3556932, выданном 19 января 1971 года на имя Кошия и др., и также, например, коммерчески доступный полиакриламид, продаваемый фирмой Америкэн Сайенамайд Ко., Станфорд, СТ, США, под торговым названием ПарезТМ 631 NC); формальдегидмочевинные и меламинформальдегидные смолы; и полиэтилениминные смолы. Общее рассмотрение смол, обладающих прочностью во влажном состоянии, используемых в бумажной промышленности, включая те, которые применяются в качестве агентов-усилителей, можно найти в монографии TAPPI, серийный N 29 "Wet Strength in Paper and Paperboard", Technical Association of the Pulp and Paper Industry (New York, 1965).

Более предпочтительно придавать жесткость химически усиливаемым волокнам, которые могут быть использованы в компоненте приема/распределения жидкости путем химической реакции. В частности, можно воздействовать агентами сшивания на волокна, которые в результате такого воздействия химически образуют внутриволоконные поперечные связи. Эти поперечные связи служат для усиления жесткости волокон.

Волокна, усиленные поперечными связями в индивидуализированной (т.е. распущенной) форме раскрыты, например, в патенте США 3224926, выданном на имя Бернардина 21 декабря 1965 года; в патенте США 3440135, выданном на имя Чанга 22 апреля 1969 года; в патенте США 3932209, выданном на имя Чаттерджи 13 января 1976 года и в патенте США 4035147, выданном на имя Садженис и др. 12 июля 1977 года. Более предпочтительные волокна раскрыты в патенте США 4822453, выданном на имя Дина и др. 18 апреля 1989 года, в патенте США 4888093, выданном на имя Дина и др. 19 декабря 1989 года, в патенте США 4898642, выданном на имя Мура и др. 6 февраля 1990 года, и в патенте США 4935022, выданном на имя Лэша и др. 19 июня 1990 года. Все указанные патенты включены в настоящее описание в виде ссылок. В дополнение к гидрофильности эти усиленные волокна остаются жесткими даже после увлажнения. Так, предпочтительные холсты, изготовленные из этих волокон, не слипаются, как это имеет место у холстов, изготовленных из обычных неусиленных волокон во влажном состоянии. Эта склонность таким образом создает слой приема/распределения с улучшенной способностью принимать и распределять жидкости вторичного и последующих выделений, которые попадают на компонент приема и распределения.

К подходящим агентам-усилителям волокон сшивающего типа относятся мономерные сшивающие агенты, включающие, но не ограничивающиеся этим, C2-C8-диальдегиды и C2 -C8-моноальдегиды, которые имеют кислотную функциональность. Эти соединения способны реагировать с по меньшей мере двумя гидроксильными группами в одной целлюлозной цепи или на расположенных вблизи целлюлозных цепях в одном волокне. Конкретные сшивающие агенты, рассматриваемые для использования в приготовлении усиленных целлюлозных волокон, включают, но не ограничиваются ими, глутаральдегид, глиоксаль, формальдегид и глиоксиловую кислоту. Другие подходящие агенты-усилители охватывают поликарбоксилаты, такие как лимонная кислота. Поликарбоксиловые агенты-усилители и способ изготовления усиленных волокон с использованием указанных агентов описаны в патентной заявке США 596606, поданной 17 октября 1990 года (соответствует описанию к канадскому патенту N 2028977-5, доступно с 8 мая 1991 года), включенной в настоящее описание в виде ссылки.

Для наиболее предпочтительных усиленных целлюлозных волокон химическая обработка включает внутриволоконное сшивание с помощью сшивающих агентов вышеуказанного типа в то время, когда такие волокна находятся в относительно обезвоженном, дефибрированном (т.е. индивидуализированном), завитом, скрученном состоянии. Действие сшивания при таких условиях состоит в том, что образуются волокна, которые приобретают жесткость и которые имеют тенденцию сохранять свою скрученную завитую конфигурацию во время использования в компоненте приема/распределения описываемых здесь впитывающих изделий.

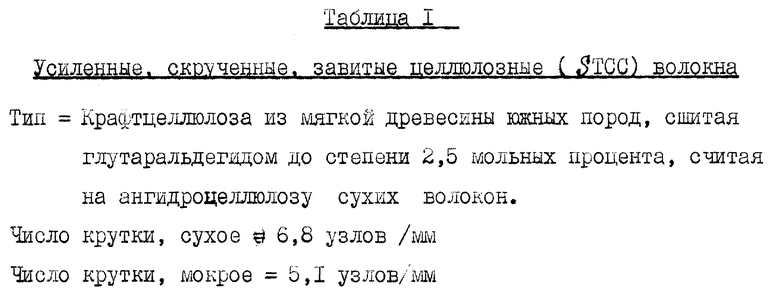

Степень, до которой предпочтительные химически усиленные волокна также скручиваются и завиваются, может быть количественно определена с помощью "числа круток" волокна и "коэффициента завивки" волокна. В принятом здесь словоупотреблении термин "число круток" относится к числу крутильных узлов, присутствующих на определенной длине волокна. Число круток используется как средство измерения степени, до которой волокно закручено вокруг его продольной оси. Термин "крутильный узел" относится к существенно осевому повороту на 180o вокруг продольной оси волокна, при котором участок волокна (т. е. "узел") кажется темным относительно остального волокна, если смотреть под микроскопом в проходящем свете. Крутильный узел кажется темным в местах, где проходящий свет проходит через дополнительную стенку волокна благодаря вышеупомянутому вращению. Расстояние между узлами соответствует осевому повороту на 180o. Число крутильных узлов на определенной длине волокна (т.е. число крутов) является прямым показателем степени крутки волокна, являющимся физическим параметром волокна. Методы измерения крутильных узлов и полного числа круток описаны в вышеупомянутом патенте США 4898642.

Предпочтительные усиленные целлюлозные волокна имеют обычно среднее число круток сухого волокна не менее 2,7, предпочтительно прибл. 4,5 крутильных узлов на миллиметр. Далее, среднее число круток такого волокна во влажном состоянии должно быть предпочтительно не менее прибл. 1,8, предпочтительно но менее прибл. 3,0 и также предпочтительно должно быть не менее чем на прибл. 0,5 крутильных узлов на миллиметр меньше, чем среднее число круток сухого волокна. Еще более предпочтительно, среднее число круток сухого волокна должно быть не менее прибл. 5,5 крутильных узлов на миллиметр, а среднее число круток влажного волокна должно быть не менее прибл. 4,0 крутильных узлов на миллиметр и также должно быть не менее чем на 1,0 крутильный узел на миллиметр меньше, чем число круток этого волокна в сухом состоянии. Наиболее предпочтительно, среднее число круток сухого волокна должно быть не менее прибл. 6,5 крутильных узлов на миллиметр, а среднее число круток влажного волокна должно быть не менее чем прибл. 5,0 крутильных узлов на миллиметр и также должно быть не менее чем на 1,0 крутильный узел на миллиметр меньше, чем среднее число круток сухого волокна.

В дополнение к их закрученности, предпочтительные волокна, используемые в компоненте приема и распределения жидкости в описываемых здесь впитывающих изделиях, также завиты. Завивка волокна может быть описана как доля, на которую укорачивается волокно благодаря узлам, скручиванию и/или загибам в волокне. Степень завивки волокна может быть количественно определена с помощью коэффициента завивки волокна. Коэффициент завивки волокна, двумерное измерение завивки определяются рассмотрением волокна в двумерной плоскости. Чтобы определить коэффициент завивки, замеряют проецируемую длину волокна как наиболее длинный размер двумерного прямоугольника, окружающего волокно, LR, и действительную длину волокна, LA. Коэффициент завивки волокна может быть затем подсчитан из следующего уравнения:

Коэффициент завивки = (LA/LR) - 1.

Метод анализа изображений, который может быть использован для измерения LR и LA, описан в вышеупомянутом патенте США 4898642. Предпочтительно волокна, используемые в принимающих и распределяющих слоях описываемых здесь впитывающих изделий, имеют обычно коэффициент завивки не менее прибл. 0,30 и предпочтительнее коэффициент завивки не менее прибл. 0,50.

Степень придания жесткости, зависящая от типа и количества усиливающего агента (т. е. сшивающего агента), степени дегидратации волокон во время термостабилизации сшивающего агента и времени и условий термостабилизации, оказывает влияние на способность волокна вбирать жидкость и на тенденцию волокна к набуханию.

Жесткость волокон может быть количественно определена с помощью показателя водоудержания (WRV) усиленных целлюлозных волокон, используемых в компонентах приема и распределения описываемых здесь впитывающих структур. WRV является мерой количества воды, удерживаемой массой волокон после того, как удалена в основном вся межволоконная вода. Другим параметром, который может быть использован для характеристики природы усиленных волокон, образованных сшиванием волокон в относительно обезвоженной форме, является показатель спиртоудержания (ARV), ARV есть мера той степени, до которой жидкость, например изопропиловый спирт, который не вызывает существенного набухания волокна, поглощается усиленными волокнами. ARV усиленных волокон непосредственно связан со степенью, до которой волокна набухали бы раствором сшивающего агента во время операции сшивания. Относительно более высокие ARV означают, что волокна в общем набухали во время сшивания до относительно большей степени. Методы определения WRV и ARV описаны в цитированном выше патенте США 4898642.

WRV для усиленных, скрученных, завитых волокон, которые могут быть использованы в описываемых здесь предпочтительных слоях приема и распределения жидкости, колеблятся от прибл. 28% до прибл. 50%. В более предпочтительных вариантах значение может колебаться от прибл. 30% до 45%. Волокна, имеющие WRV в указанных пределах, считаются обеспечивающими оптимальный баланс между вызванным набуханием раскручиванием и волоконной жесткостью.

Усиленные целлюлозные волокна, предпочтительные для использования в описываемом здесь компоненте приема/распределения, - это те, которые имеют ARV (изопропиловый спирт) меньше чем прибл. 30%. Ограничение ARV (изопропиловый спирт) волокон значением меньше чем прибл. 30% является показателем относительно обезвоженного ненабухшего состояния этих волокон во время процесса придания им жесткости. Более предпочтительно, чтобы ARV (изопропиловый спирт) волокон, используемый для компонента приема и распределения, был меньше чем приб. 27%.

Описываемые здесь усиленные целлюлозные волокна, имеющие предпочтительные характеристики по числу круток, коэффициенту завивки, WRV и ARV, установленные выше, могут быть получены путем внутреннего сшивания таких волокон в относительно обезвоженной форме во время или после сушки и дефибрирования (т. е. "распушения") таких волокон, как описано в цитированном выше патенте США 4898642. Альтернативные методы приготовления гидрофильных, химически усиленных волокон описаны в цитированных выше патентах США 3224926, 3440135, 3932209 и 4035147.

В сравнении с обычными неусиленными целлюлозными волокнами сшитые, скрученные, завитые волокна, как они описаны выше, образуют полотна или холсты относительно низкой прочности на растяжение, в частности в невысушенном состоянии. Поэтому, чтобы облегчить обработку и повысить целостность тех вариантов компонентов приема и распределения, которые изготовляются из усиленных, скрученных, завитых целлюлозных волокон, может быть интегрально введен связующий агент в структуру или на структуру холста, образующего компонент приема/распределения. Это может быть сделало добавлением связующего агента к усиленным волокнам до образования холста (мокрые или воздушные способы образования холста), нанесением связующего агента (например, химического связующего вещества) на холст, полученный мокрым способом, после осаждения холста на формующую сетку и перед сушкой, нанесением связующего вещества на высушенный холст (после получения мокрым способом) или комбинацией указанных методов нанесения связующего вещества.

Подходящие связующие агенты для добавления к усиленным целлюлозным волокнам или для комбинации с ними либо в процессах воздушного получения, либо перед образованием мокрого холста из целлюлозной пульпы включают, не ограничиваясь этим, разнообразные целлюлозные и синтетические волокнистые материалы. Такие волокнистые материалы включают не усиленные целлюлозные волокна (например, обычные целлюлозные волокна древесной массы), высокоочищенные неусиленные целлюлозные волокна, измельченные до Канадской Стандартной степени помола (CSF) менее чем прибл. 200 CSF, более предпочтительно от прибл. 100 CSF до прибл. 200 CSF, целлюлозный материал с большой площадью поверхности, такой как растянутые целлюлозные волокна. Волокнистые связующие агенты этого типа описываются более полно в патентной заявке США 07/625776, поданной 17 декабря 1990 года и включенной в настоящее описание в виде ссылки.

Другие типы связующих веществ, которые могут быть использованы в комбинации с усиленными целлюлозными волокнами в компоненте приема/распределения жидкости, включают химические связующие агенты, такие как смолы, латексные материалы, крахмалы и модифицированные крахмалы и термопластические связующие агенты. Эти типы химических связующих добавок также описываются более подробно в вышеупомянутой патентной заявке США 07/625776. Как отмечено выше, связующий агент, если он присутствует, может составлять до прибл. 50% по весу от принимающего распределяющего компонента. Более предпочтительно, чтобы связующий агент составлял от прибл. 1% до 25% по весу от принимающего/распределяющего компонента.

Предпочтительные нетканые волокнистые структуры принимающего/распределяющего компонента, содержащие усиленные, скрученные, завитые целлюлозные волокна со связующим агентом или без него, могут быть получены аэродинамическим или гидродинамическим способом образования холстов любой данной плотности и базисного веса. Усиленные волокносодержащие структуры для использования в настоящем изобретении могут быть получены аэродинамическим способом, хорошо известным специалисту. В общем, аэродинамическая укладка холстов может быть осуществлена дозированной подачей потока воздуха, содержащего усиленные волокна в существенно сухом состоянии, на формующую сетку и, по выбору, спрессовыванием образующегося холста до нужной плотности. Альтернативно волокна могут быть уложены аэродинамически до желаемой плотности без спрессовывания. Холст, полученный аэродинамическим способом, обычно содержит не менее прибл. 50% усиленных целлюлозных волокон, как описано выше, и может содержать до 100% включительно таких волокон. Холст может, но необязательно, содержать связующие средства, также описанные выше, или другие оптимальные компоненты, такие как ингредиенты, модифицирующие свойства холстов по перемещению жидкости (например, гидрофильные поверхностно-активные вещества) или улучшающие абсорбционную способность (например, полимерные гелеобразующие агенты) и тому подобное.

Предпочтительные нетканые волокнистые структуры принимающего/распределяющего компонента, содержащие усиленные, скрученные, завитые целлюлозные волокна, могут также быть получены гидродинамическим способом. Методы мокрой укладки целлюлозного волокнистого материала для образования полотен, таких как сухой лист массы и бумаги, известны в практике. Эти методы в общем применимы к мокрой укладке усиленных волокон для образования мокроуложенных полотен, пригодных для использования в настоящем изобретении. Подходящие гидродинамические методы включают ручное листование и мокрую укладку с использованием бумагоделательных машин, как раскрыто, например, в патенте США 3301746, выданном 31 января 1967 года на имя Сэнфорда и др. Вследствие поведения усиленных волокон, в особенности их тенденции к флокуляции в водных суспензиях, мокрая укладка с помощью бумагоделательных машин проводится предпочтительно при определенных модификациях процесса обработки, описываемых ниже.

В общем мокроуложенные холсты могут быть изготовлены осаждением водной суспензией волокон на формующую сетку и сушкой мокрого холста. Предпочтительно водные суспензии волокон для мокрой укладки обычно имеют консистенцию волокон от прибл. 0,05% до прибл. 2,0%, предпочтительно от прибл. 0,05% до прибл. 0,2% от полного базисного веса суспензии. Осаждение суспензии обычно осуществляется с использованием аппарата, известного в технике как напорный ящик. Напорный ящик имеет отверстие, известное как выходная щель напорного ящика, для напуска водной суспензии волокон на формующую сетку. Формующую сетку часто обозначают как сетка Фурдринье. Сетка Фурдринье может иметь конструкцию и размер ячеек, которые используются для сухого напуска или другой бумагоделательной технологии обработки. Предпочтительно используются размеры ячеек от прибл. 70 до прибл. 100 (стандартная шкала Тейлора для сеток). (Все размеры в меш, на которые здесь делаются ссылки, основаны на стандартной шкале Тейлора для сеток, если специально не оговорено иное). Могут быть использованы обычные конструкции напорных ящиков, известных в технике сухого напуска или образования тонкого листа. Подходящие коммерчески доступные напорные ящики включают, например, напорные ящики с фиксированной крышей, двойной сеткой и барабанным формователем.

Однажды сформированный холст затем обезвоживают и сушат. Обезвоживание может быть осуществлено с помощью всасывающих ящиков или других вакуумных устройств. Обычно обезвоживание повышает консистенцию волокон до величины от прибл. 8% до прибл. 55% полного базисного веса влажного холста, предпочтительно до значения от прибл. 8% до прибл. 22%. Обезвоживание до консистенций выше прибл. 22% может потребовать влажного прессования и менее предпочтительно. После обезвоживания холст может быть, но не обязательно, передан с формующей сетки на сушильную ткань, которая транспортирует холст к сушильному аппарату. Сушильная ткань предпочтительно грубее, чем формующая сетка, для повышения эффективности сушки. Сушильная ткань предпочтительно имеет прибл. от 30% до прибл. 50% открытой площади и прибл. от 15% до прибл. 25% кулачковой площади, как, например, ткань 31 х 25,3 (сатиновое переплетение), которая была пропесочена для повышения площади кулачков до предпочтительных пределов. Микроусадка во влажном состоянии предпочтительно осуществляется во время передачи с формующей сетки на сушильную ткань. Микроусадка во влажном состоянии может осуществляться при скорости формующей сетки, превышающей прибл. на 5 - 20% скорость, при которой перемещается ткань.

Сушка может проводиться термической проточной сушилкой или вакуумным устройством, таким как всасывающий ящик, хотя предпочтительнее термические проточные сушилки. Мокроуложенные холсты предпочтительно сушат до полного высыхания (в общем случае до консистенции волокон между прибл. 90% и прибл. 95%) с помощью термических проточных сушилок. Проточная сушка, как считается, эффективно сушит холсты усиленных волокон благодаря большому объему пустот в холсте. Паровые барабанные сушильные аппараты, известные в технике, такие как барабанные сушилки Янки, могут быть использованы, но они менее предпочтительны. Барабанные сушилки считаются менее эффективными для сушки холстов усиленных волокон и могут также сжимать холсты. Высушенные холсты предпочтительно не крепируют.

Структуры холстов, содержащие усиленные, скрученные, завитые целлюлозные волокна, полученные аэродинамическим или гидродинамическим способами, могут быть обработаны с получением из них впитывающих сердцевин впитывающих изделий согласно настоящему изобретению методом, полностью описываемым ниже. Этот метод предпочтительно включает объединение нетканого холста усиленных целлюлозных волокон в качестве слоя приема/распределения с наложением его на поглощающую структуру на основе пенопласта, которая образует слой накопления/перераспределения рассматриваемых здесь впитывающих изделий.

Компонент накопления/перераспределения жидкости впитывающей сердцевины

В дополнение к верхнему компоненту приема/распределения жидкости впитывающие сердцевины впитывающих изделий согласно настоящему изобретению также существенно содержат компонент накопления/перераспределения, содержащий пенопластовый поглощающий материал. Этот компонент накопления/перераспределения жидкости поддерживается в сообщении по жидкости с компонентом приема/распределения жидкости так, что моча или другие водные выделения организма, присутствующие в компоненте приема/распределения, могут быть поглощены полимерным пеноматериалом в компоненте накопления/перераспределения жидкости.

Пенопласты, которые применяются в компоненте накопления/перераспределения жидкости, могут в целом быть охарактеризованы как структуры, которые получаются, когда относительно свободный от мономера газ или относительно свободную от мономера жидкость распределяют в виде пузырьков в жидкости, содержащей способный полимеризоваться мономер, с последующей полимеризацией полимеризуемых мономеров в мономерсодержащей жидкости, окружающей пузырьки. Получающаяся полимеризованная дисперсия может быть в форме пористой отвержденной структуры, которая представляет собой агрегат ячеек, границы или стенки между которыми включают твердый полимеризованный материал. Сами ячейки содержат относительно свободный от мономера газ или относительно свободную от мономера жидкость, которая перед полимеризацией образовала "пузырьки" в жидкой дисперсии.

Как более полно описывается ниже, предпочтительные пенопластовые материалы, пригодные для использования в качестве компонента накопления/перераспределения жидкости впитывающей сердцевины, - это материалы, полученные полимеризацией определенного типа эмульсии "вода-в-масле". Такая эмульсия образуется из относительно небольшого количества масляной фазы, содержащей способный полимеризоваться мономер, и относительно большего количества относительно свободной от мономера водной фазы. Относительно свободная от мономера дисперсия - "внутренняя" водная фаза образует таким образом диспергированные "пузырьки", окруженные сплошной масляной фазой, содержащей способный полимеризоваться мономер. Последующая полимеризация мономеров в сплошной масляной фазе приводит к образованию ячеистой пенной структуры. Водная жидкость, остающаяся в пенной структуре, образованной в результате полимеризации, может быть удалена путем прессования и/или сушки пенопласта.

Пенопласты, включая предпочтительные пенопласты, образованные из эмульсий "вода-в-масле", могут быть по своей природе пенопластами с относительно закрытыми порами или пенопластами с относительно открытыми порами, в зависимости от того, заполнены или соответственно заняты или нет полимерным материалом стенки или перегородки ячейки, т.е. окна ячейки, и/или до какой степени. Полимерные пеноматериалы, пригодные для использования в качестве впитывающих изделий и структур в соответствии с настоящим изобретением, - это материалы с относительно открытыми порами, такие, в которых индивидуальные поры пенопласта большей частью полностью изолированы одна от другой полимерным материалом стенок ячеек. Таким образом, ячейки в таких пенопластовых структурах с существенно открытыми порами имеют межячейковые отверстия или "окна", которые достаточно велики, чтобы позволить жидкости легко перемещаться из одной ячейки в другую в пределах пенопластовой структуры.

В структурах с существенно открытыми порами такого типа, который пригоден для использования в данном изобретении, пена в общем имеет сетчатый характер, и индивидуальные ячейки очерчены множеством взаимно соединенных трехмерно разветвленных перепонок. Нити полимерного материала, которые образуют разветвленные перепонки пенопластовой структуры с открытыми порами, могут быть обозначены как "распорки". Для целей настоящего изобретения пенный материал является материалом с "открытыми порами", если по меньшей мере 80% ячеек в пенной структуре находятся в сообщении по жидкости с по меньшей мере одной соседней ячейкой. Альтернативно пенный материал может рассматриваться как существенно открытоячеистый, если он имеет располагаемый объем пор, как описано ниже, который превышает минимальное значение для этого параметра, также устанавливаемое ниже.

В дополнение к тому, что они являются открытопористыми, пенопластовые абсорбенты, существенно используемые в компоненте накопления/перераспределения жидкости описываемых здесь изделий, являются гидрофильными по своей природе. Упоминаемые здесь пенопласты должны быть существенно гидрофильны, чтобы обеспечить поглощение водных жидкостей человеческого организма этими пенопластами в количествах, определяемых ниже. Как обсуждается ниже в отношении предпочтительных типов пенопластов и методов их приготовлении, внутренним поверхностям пенопластов может быть сообщена гидрофильность в силу выбора специальных мономеров для использования в получении пенопластов, в силу остаточных агентов полимеризации, оставшихся в пенной структуре после полимеризации, или в силу выбранных послеполимеризационных методов обработки пенопласта, которые могут быть использованы для изменения поверхностной энергии материала, образующего пенную структуру.

Степень, до которой пенопластовые структуры, такие как те, что используются в настоящем изобретении, "гидрофильны", может быть количественно определена с помощью "адгезионного напряжения", проявляемого такими пенопластами в контакте со способной поглощаться аналитической жидкостью. Адгезионное напряжение определяется по формуле

AT = γcosθ,

где AT - адгезионное напряжение, дин/см;

γ - поверхностное натяжение исследуемой жидкости, поглощенной пенопластовым материалом, дин/см;

θ - угол контакта в градусах между поверхностью пенопластового материала и вектором, касательным к исследуемой жидкости в точке, где исследуемая жидкость контактирует с поверхностью пенопласта.

Для любого данного гидрофильного пенопластового материала адгезионное натяжение, проявляемое пенопластом, может быть определено экспериментально с помощью методики, согласно которой весовое количество поглощенной исследуемой жидкости, т. е. синтетической мочи, замеряется для образца пенопласта известных размеров и удельной площади поверхности капиллярного всасывания. Такая методика описана более подробно ниже в разделе МЕТОДЫ ИСПЫТАНИЙ. Пенопласты, пригодные в качестве абсорбентов в компоненте накопления и перераспределения жидкости в соответствии с настоящим изобретением, - это как правило материалы, которым сообщена гидрофильность до такой степени, что они проявляют адгезионное напряжение в пределах от прибл. 15 до 65 дин/см, более предпочтительно от прибл. 20 до 65 дин/см, определенное по поглощению капиллярным всасыванием синтетической мочи, имеющей поверхностное натяжение 65±5 дин/см.

В дополнение к тому, что они "с открытыми порами" и "гидрофильны", пенопластовые материалы, пригодные для применения в компоненте накопления/перераспределения жидкости впитывающих изделий согласно настоящему изобретению, обладают еще свойством, например свойством перемещения жидкости, которое делает такие пенопласты особенно пригодными и полезными в качестве абсорбентов для водных жидкостей организма, поступающих в компонент накопления/перераспределения жидкости. Эти характеристики по перемещению жидкости в свою очередь связаны со структурно-механическими характеристиками поглощающих пенопластовых материалов, используемых в нем, и определяются этими последними. Пенопласты, имеющие специфический набор структурных и механических свойств, могут в действительности быть использованы в компоненте накопления и перераспределения жидкости, потому что они обеспечивают требуемые характеристики по перемещению жидкости.

1) Характеристики по перемещению и поглощению жидкости

Характеристики по перемещению и поглощению жидкости, которые идентифицированы как релевантные для реализации подходящих поглощающих пенопластов для компонента накопления/перераспределения жидкости, суть: А) Равновесная поглотительная способность пены, особенно под давлением, Б) Скорость вертикального капиллярного подъема жидкости через пенную структуру, В) Поглотительная способность пены при специфических эталонных высотах капиллярного всасывания и Г) Способность поглощающих пенных структур дренировать (разделять) жидкость из конкурирующих поглощающих структур, таких как компонент приема/распределения жидкости, с которым пенопласт находится в сообщении по жидкости. Каждая из этих характеристик описывается подробнее следующим образом:

А) Поглотительная способность и поглотительная способность под давлением

Поглотительная способность есть полное количество исследуемой жидкости (синтетической мочи), которое данный образец пенопласта впитывает в его ячеистую структуру на единицу массы твердого материала в образце. Поглотительная способность под давлением относится к количеству такой жидкости, удерживаемому при отсутствии сжимающего давления (свободная способность), которое пена удержит внутри ее ячеистой структуры, когда пенопластовый образец будет подвергнут сжимающей силе. Такие измерения поглотительной способности проводятся и результаты рассчитываются для целей настоящего измерения при равновесии, т.е. после того, как пенопластовому образцу будет дана возможность набрать и/или удержать всю ту жидкость, которую он может набрать или удержать, в течение любого периода времени, необходимого для образования полностью насыщенного испытательной жидкостью образца. Пеноматериалы, которые особенно пригодны в качестве абсорбентов в компоненте накопления/перераспределения жидкости мгновенно впитывающих изделий, таких как пеленки, обычно превышают минимум свободной поглощающей способности и также превышают минимум поглощающей способности под давлением.

Используя методику, описанную более подробно ниже в разделе МЕТОДЫ ИСПЫТАНИЙ, можно определить как свободную поглотительную способность, так и поглотительную способность под давлением для любого данного образца пенопласта методом гравиметрического анализа. В таком методе образец пенопласта определенного известного размера и веса помещают в чашку с исследуемой жидкостью (синтетической мочой) и дают ему впитать исследуемую жидкость до равновесия. После удаления насыщенного образца из жидкости подсчитывают количество жидкости, удерживаемой на грамм пенопласта, т.е. измеряют свободную способность. Этот насыщенный образец пенопласта затем подвергают постепенно действию увеличивающегося сжимающего давления несколькими порциями, дренируя выдавленную жидкость на каждой стадии. Количество жидкости, удерживаемой в образце при каждом нагружении давлением до прибл. 1 фунта на кв. дюйм (6,9 кПа), определяется гравиметрически.

Чтобы быть особенно полезной в поглощении мочи в компоненте накопления и перераспределения жидкости, пенопластовый поглощающий материал должен иметь равновесную свободную способность не менее приб. 12 мл, предпочтительно не менее прибл. 20 мл, синтетической мочи на грамм сухого пенопластового материала. Далее, поглотительная способность таких пенопластовых материалов под сжимающим давлением прибл. 0,74 фунта на кв. дюйм (5,1 кПа), поддерживаемым в течение 15 минут при 37oC, должна быть не менее прибл. 5%, предпочтительнее не менее прибл. 20%, от равновесной свободной поглотительной способности таких пенопластов.

Б) Производительность вертикального капиллярного подъема

Еще один атрибут поглощающих пенопластов, относящийся к обработке и перемещению жидкостей, полезный в компоненте накопления и перераспределения жидкости, касается их способности относительно быстро перемещать и транспортировать через их пенопластовые структуры приемлемые количества жидкостей из человеческого тела. Вертикальный капиллярный подъем, т.е. капиллярный подъем жидкости в направлении, противоположном действию силы тяжести, есть одна мера особенно желательного эксплуатационного свойства транспорта жидкости, которым должны обладать поглощающие пенопластовые материалы, используемые в компоненте накопления/перераспределения жидкости. Причина этого состоит в том, что такие материалы часто используются в компонентах накопления/перераспределения жидкости таким образом, что поглощенная жидкость должна быть удалена, т.е. "перераспределена" в пределах пенопласта из относительно более низкого положения к относительно более высокому положению в пределах компонента накопления/перераспределения жидкости впитывающей сердцевины. Вертикальный капиллярный подъем, как считается, способствует склонности пенопластов к такому перераспределению жидкости, что в данном случае весьма полезно.

Производительность вертикального капиллярного подъема связана с величиной движущейся силы капиллярного всасывания, которая движет жидкость через пенопласт и удерживает ее в пенопластовой структуре. Характеризующие пену параметры, относящиеся к склонности к вертикальному капиллярному подъему, служат таким образом указанием на то, насколько хорошо будут работать предпочтительные пенопласты, упоминаемые здесь, в качестве абсорбентов компонента накопления/перераспределения жидкости во впитывающих изделиях. Для пенных абсорбентов компонента накопления/перераспределения жидкости в соответствии с настоящим изобретением склонность к вертикальному капиллярному подъему может быть определена количественно с помощью как теста на скорость вертикального капиллярного подъема, так и теста на поглотительную способность вертикального капиллярного подъема.

1) Скорость вертикального капиллярного подъема

Тест на скорость вертикального капиллярного подъема измеряет время, необходимое для окрашенной испытательной жидкости (например, синтетической мочи), из резервуара для того, чтобы подняться вертикально на расстояние 5 см по испытательной полоске пенопласта определенного размера, когда тест проводится при 37oC. Такой тест на скорость вертикального капиллярного подъема более подробно описывается ниже в разделе МЕТОДЫ ИСПЫТАНИЙ. Чтобы быть особенно пригодным для поглощения мочи в компоненте накопления/перераспределения жидкости, пенопластовые абсорбенты компонента накопления/перераспределения жидкости предпочтительно имеют 5-сантиметровую скорость вертикального капиллярного подъема не более чем прибл. 30 минут, когда испытания проводятся с синтетической мочой (65±5 дин/см). Предпочтительнее, чтобы предпочтительные пенопластовые абсорбенты согласно настоящему изобретению имели 5-сантиметровую скорость вертикального капиллярного подъема не более чем приб. 5 минут при проведении испытаний капиллярного подъема с синтетической мочой.

2) Поглотительная способность вертикального капиллярного подъема

Тест на поглотительную способность вертикального капиллярного подъема проводится в связи с тестом на скорость вертикального капиллярного подъема. Поглотительная способность вертикального капиллярного подъема измеряет количество испытательной жидкости на грамм поглощающего пенопласта, которое капиллярно поднимается к каждой однодюймовой (2,54 см) вертикальной секции того же стандартного размера пенопластового образца, использованного в тесте на скорость вертикального капиллярного подъема. Такое определение производится в общем после того, как образцу дали капиллярно поднять в вертикальном направлении испытательную жидкость до равновесия (т.е. после прибл. 18 часов). Подобно тесту на скорость вертикального капиллярного подъема, тест на поглотительную способность вертикального капиллярного подъема описан более подробно ниже в разделе МЕТОДЫ ИСПЫТАНИЙ.

Чтобы быть особенно пригодным для поглощения мочи в компоненте накопления/перераспределения, предпочтительные пенопластовые абсорбенты компонента накопления/перераспределения согласно настоящему изобретению должны обладать такой поглотительной способностью вертикального капиллярного подъема, чтобы при высоте вертикального капиллярного подъема 11,4 см (4,5 дюйма) пенопластовая испытательная полоска имела поглотительную способность не менее прибл. 10 мл синтетической мочи (65±5 дин/см) на грамм пенопластового абсорбента. Предпочтительнее, чтобы предпочтительные пенопластовые абсорбенты компонента накопления/перераспределения жидкости имели поглотительную способность вертикального капиллярного подъема при высоте подъема 11,4 см (4,5 дюйма) от прибл. 20 до 45 мл синтетической мочи на грамм пенопласта.

В) Разделение

Конечно, желательно, чтобы пенопласты компонента накопления/перераспределения согласно настоящему изобретению имели склонность оттягивать жидкости организма в пенопластовую структуру из других поглощающих компонентов изделия, таких как компонент приема и распределения жидкости, которые также поглощают такие жидкости. Такая склонность дренировать жидкость из других поглощающих компонентов изделия известна из уровня техники как "разделение" (Partitioning). Концепция разделения и некоторые методы определения характеристик разделения описываются, например, в патенте США 4610678, выданном 9 сентября 1986 года на имя Вейзмана и Голдмэна. При испытании эффективности разделения с использованием методик, подобных раскрытой в патенте США 4610678, поглощающие пенопластовые структуры компонента накопления/перераспределения должны проявить особенно желательные характеристики по разделению жидкости по отношению к поглощающим материалам, используемым в компоненте приема/распределения жидкости описываемых здесь изделий.

II) Структурные признаки предпочтительных пенопластов компонента накоплениях и перераспределения

Специфические в какой-то мере взаимосвязанные и взаимозависимые свойства пенопластовых абсорбентов идентифицированы как весьма желательные в пенопластах, которые особенно пригодны для поглощения водных жидкостей организма в компоненте накопления/перераспределения описываемых здесь впитывающих изделий. Необходимо понимать, что пенопластовые материалы компонента накопления/перераспределения жидкости могут иметь структурные свойства, отличные от тех, которые приведены конкретно ниже, в некоторый момент времени перед контактом между пенопластом и водной жидкостью из организма, которая подлежит поглощению в компоненте накопления/перераспределения. Например, во время их изготовления, отгрузки, хранения на складе и т.д. указанные пенопласты могут иметь значения объема пор, удельной площади поверхности, плотности и/или размера ячейки вне пределов, установленных ниже для этих параметров. Однако такие пенопластовые поглощающие структуры тем не менее все еще находятся в пределах объема данного изобретения, если они позже будут подвергнуты физическим или реологическим изменениям так, что они затем будут иметь значения, определяемые ниже для этих свойств по меньшей мере в некоторый момент времени в течение периода последующего контакта между пенопластом и водной жидкостью из организма, которую он встречает в компоненте накопления и перераспределения. Некоторые структурные свойства пенопластовых абсорбентов, предпочтительных для использования в компоненте накопления и перераспределения описываемых здесь изделий, могут быть суммированы следующим образом.

А) Объем пор

Объем пор есть мера объема отверстий или ячеек в пористой пенопластовой структуре на единицу массы твердого материала (полимерная структура плюс некоторые остаточные твердые вещества), который образует пенопластовую структуру. Объем пор может быть важным фактором, оказывающим влияние на эксплуатационные и механические свойства поглощающих пенопластов. Такие эксплуатационные и механические свойства включают поглотительную способность пенопластов по отношению к водным жидкостям организма, степень и скорость распределения жидкости в пределах структуры благодаря капиллярному перемещению поглощенных водных жидкостей организма из одной чисти абсорбента к другой, характеристику гибкости пенопласта и упругой деформации его при сжатии.

Объем может быть определен любым подходящим методом, дающим точные указание о действительном объеме пор структуры. Такие экспериментальные методы обычно включают измерения объема и/или массы испытательной жидкости, которая может быть введена в пенопластовую структуру и которая вследствие этого является представительной для объема, занимаемого открытыми порами пенопласта. По этой причине параметр объема пор пенопласта, применяемый в компоненте накопления/перераспределения жидкости в соответствии с настоящим изобретением, может быть обозначен как "располагаемый объем пор".

Один обычный путь экспериментального определения располагаемого объема пор включает введение жидкости, имеющей низкое поверхностное натяжение, такой как изопропанол, в структуру пенопласта извне этой структуры. Метод определения располагаемого объема пор с использованием изопропанола описывается ниже в разделе МЕТОДЫ ИСПЫТАНИЙ. Следует понимать, однако, что могут использоваться также и альтернативные испытательные жидкости и методы для определения располагаемого объема пор.

На объем пор поглощающих пенопластов, используемых в компоненте накопления и перераспределения жидкости, можно влиять и его можно регулировать, подбирая соответствующий состав пенопласта и условия его обработки. Например, для предпочтительных пенопластов на основе эмульсии HIPE в соответствии с настоящим изобретением признаки воздействия на объем пор могут включить соотношения вода-к-маслу в эмульсии HIPE, тип и количество используемого воднофазного электролита, тип и количество используемого маслофазного эмульгатора, послеполимеризационные стадии сжатия пенопласта для промывки и/или уплотнения пенопласта и степень восстановления упругих свойств полимеризованной пенопластовой структуры после таких стадий сжатия.

Пенопластовые материалы, используемые в компоненте накопления/перераспределения жидкости описываемых здесь изделий, имеют обычно объем пор в пределах от прибл. 12 до 100 мл/г, более предпочтительно от прибл. 20 до 70 мл/г и наиболее предпочтительно от прибл. 25 до 50 мл/г. Такие пределы объема пор понимаются как "включающее" определение теоретического объема пор для пенопластов, охватываемых настоящим изобретением. Так, если какой-либо экспериментальный метод, от которого вполне разумно можно ожидать получения результатов измерений, приближающихся к теоретическому объему пор, даст значения в вышеуказанных пределах, тогда пенопластовые материалы, испытанные любым таким методом, подпадают под пределы настоящего изобретения.

Б) Удельная площадь поверхности капиллярного всасывания

Другим структурным признаком предпочтительных пенопластовых материалов, подходящих для использования в компоненте накопления/перераспределения жидкости, является определенная удельная площадь поверхности капиллярного всасывания. Удельная площадь поверхности капиллярного всасывания есть в общем мера доступной для испытательной жидкости площади поверхности полимерной сетки, образующей конкретный пенопласт, на единицу массы всего пенопластового материала (материал полимерной структуры плюс материал твердых остатков). Удельная площадь поверхности капиллярного всасывания определяется как по размеру (т.е. диаметру) ячеистых единиц в пенопласте, так и по величине (длине, ширине и толщине) распорок, которые образуют такие ячеистые единицы. Удельная площадь поверхности капиллярного всасывания есть таким образом путь количественного определения полной величины твердой поверхности, обеспечиваемой полимерной сеткой пенопласта до такой степени, что такая поверхность участвует в поглотительной способности.

Удельная площадь поверхности капиллярного всасывания пенопластовой структуры с открытыми порами, такой как поглощающие пенопласты компонента накопления/перераспределения жидкости, есть признак пенопласта, который оказывает влияние на капиллярность (или капиллярное всасывание), проявляемую пенопластом. Было найдено, что капиллярность пенопласта должна регулироваться и выбираться так, чтобы пенопластовые материалы накопительного слоя имели достаточную капиллярность для обеспечения приемлемого удержания жидкости и при этом допускали бы некоторый транспорт, например вследствие капиллярного действия, жидкости, которая оказывается в пределах пенопластовой структуры компонента накопления и перераспределения жидкости. Установка удельной площади поверхности капиллярного всасывания, а также регулировка гидрофильности поверхностей пенопласта являются таким образом средством обеспечения требуемой степени капиллярности поглощающих пенопластов компонента накопления и перераспределения жидкости в соответствии с настоящим изобретением. Пенопласты относительно большой удельной площади поверхности капиллярного всасывания обеспечивают как раз такую желаемую комбинацию высокой способности (и низкой плотности) и высокой капиллярности. Большая удельная площадь поверхности является следствием тонкости распорок, образующих структуру пенопласта.

Воздействие на удельную площадь поверхности капиллярного всасывания пенопластов компонента накопления/перераспределения жидкости и регулирование ее осуществляются путем корректировки многих из тех самых параметров состава и обработки, которые оказывают влияние на объем пор пенопласта. Для пенопластов, основанных на эмульсии HIPE, такие параметры состава включают соотношение вода-к-маслу эмульсии HIPE и тип и количества мономеров, эмульгаторов и электролитов, использованных в эмульсии HIPE. Параметры процесса, влияющие на удельную площадь поверхности капиллярного всасывания, включают энергию и температуру смещения.

Как отмечалось, для целей настоящего изобретения удельная площадь поверхности любого данного пенопластового материала, рассматриваемого на предмет изпользования в качестве компонента (или в компоненте) накопления/перераспределения жидкости во всасывающих изделиях согласно настоящему изобретению, может быть определена и обычно определяется по методу, который включает принцип капиллярного всасывания. В этом методе удельная площадь поверхности капиллярного всасывания определяется путем измерения количества капиллярно вбираемой жидкости с низким поверхностным натяжением (например, этанола), которая оказывается в пределах образца пенопласта известной массы и размеров. Подробное описание такого метода определения удельной площади приводится ниже в разделе МЕТОДЫ ИСПЫТАНИЯ. Может быть использован также любой разумный альтернативный метод определения удельной площади поверхности капиллярного всасывания.

Пористые поглощающие пенопласты с открытыми порами, пригодные для использования в компоненте накопления и перераспределения жидкости, - это обычно те, которые изготовлены с определенными характеристиками удельной площади поверхности капиллярного всасывания. В частности, пенопласты компонента накопления/перераспределения, рассматриваемые здесь, должны иметь удельную площадь поверхности капиллярного всасывания в пределах от прибл. 0,5 до 5,0 м2/г, более предпочтительно от прибл. 0,75 до 4,5 м2/г и наиболее предпочтительно от прибл. 1,0 до 4,0 м2/г. Было обнаружено, что гидрофильные пенопласты, имеющие такие значения удельной площади поверхности капиллярного всасывания, обладают особенно желательным балансом характеристик поглотительной способности, удержания жидкости и капиллярного подъема жидкости или распределения для водных жидкостей организма, таких как моча, что делает такие пенопласты особенно пригодными для использования в компоненте накопления/перераспределения жидкости.

В) Дополнительные или альтернативные структурные признаки

Два дополнительных структурных признака рассматриваемых здесь поглощающих пенопластов компонента накопления/перераспределения жидкости, которые взаимосвязаны с объемом пор и удельной площадью поверхности капиллярного всасывания и которые могут быть использованы в качестве дополнительных или альтернативных путей характеризования предпочтительных пенопластов компонента накопления/перераспределения жидкости в соответствии с настоящим изобретением, суть плотность пенопласта и средний размер или диаметр ячеек, составляющих пенопласт. Каждый из этих двух дополнительных или альтернативных структурных признаков описывается следующим образом.

1. Плотность пенопласта

Плотность рассматриваемых здесь пенопластовых материалов компонента накопления/перераспределения жидкости, подобно объему пор и удельной площади поверхности капиллярного всасывания, может влиять на целый ряд эксплуатационных и механических характеристик этих пенопластов. Эти параметры включают поглотительную способность по отношению к водным жидкостям организма, степень и скорость распределения жидкости в пенопласте и характеристики гибкости пенопласта и деформации пенопласта под влиянием сжатия. Важно также, что плотность рассматриваемых здесь пенопластовых поглощающих материалов компонента накопления/перераспределения жидкости может определять рентабельность впитывающих изделий в соответствии с настоящим изобретением.

Плотность пенопласта в граммах пенопластового материала на кубический сантиметр объема пенопласта в воздухе определяется в пересчете на сухое вещество. Таким образом, количество поглощенной водной жидкости, например той остаточной жидкости, которая может оставаться в пенопласте, например, после полимеризации эмульсии HIPE, промывки и/или гидрофилизации, не учитывается в расчете и выражении плотности пенопласта.

Плотность пенопласта, указываемая здесь, не включает, однако, остаточного твердого материала, такого как электролит, эмульгаторы, агенты гидрофилизации и т. п. в полимеризованной пене. Такой остаточный материал может, в действительности, вносить значительный вклад в массу пенопластового материала.