Настоящее изобретение относится к абсорбирующей полимерной структуре, которая при контакте с жидкостями, в частности с водой или экссудатами тела, набухает и впитывает такие жидкости. Более конкретно настоящее изобретение относится к макроструктуре, представляющей собой, в частности, листовой материал, пленку или полосу. Такие абсорбирующие полимерные макроструктуры являются пористыми, вследствие чего они проницаемы для жидкостей. Эти пористые абсорбирующие полимерные макроструктуры могут быть использованы сами по себе или в абсорбентах, в частности в полотенцах (салфетках, пеленках), промокательных блоках для взрослых, страдающих недержанием мочи, санитарных подгузниках и тому подобном. Настоящее изобретение относится также к способу изготовления таких пористых абсорбирующих полимерных макроструктур.

Из патента США N 4610678, кл. 604 368 (A 61 L 13/1 b), опублик. 1986 г. известно абсорбирующее изделие, состоящее из соединенных между собой верхнего проницаемого для жидкости слоя и нижнего водонепроницаемого слоя с заключенным между ними абсорбирующим слоем на основе смеси гидрофильных волокон с частицами гидрогельобразующего водонерастворимого карбоксилсодержащего полимера.

Из патента США N 4734478, кл. 527 300 (C 08 J 3/24), опублик. 1988, известен абсорбирующий полимерный материал из частиц гидрогельобразующего водонерастворимого полимера, структурированных со степенью сшивки, соответствующей массовому соотношению полимерных частиц и сшивающего полифункционального агента, соответственно, 100 0,001 10. В патенте говорится, что целью защищенного патентом способа является получение мало пылящих, не слеживаемых, свободнотекучих частиц для решения некоторых технологических проблем. При этом указывается, что агломерация частиц крайне нежелательна.

Целью настоящего изобретения является создание абсорбирующей полимерной макроструктуры, которая обладает пористостью, которая остается неповрежденной и способна транспортировать жидкость даже после насыщения избыточным количеством жидкости, в которой частицы являются компонентом предшественника, и поры сохраняют относительную геометрию и пространственную взаимосвязь даже после насыщения избытком жидкости.

Дополнительной целью настоящего изобретения является также создание абсорбирующей полимерной макроструктуры, проницаемость для жидкости которой с набуханием повышается.

Еще одной дополнительной целью настоящего изобретения является создание усовершенствованных абсорбирующих изделий (в частности полотенец, салфеток, пеленок или гигиенических подгузников), в материал которых входят абсорбирующая полимерная макроструктура настоящего изобретения.

Таким образом, объектом данного изобретения является абсорбирующая пористая полимерная макроструктура, состоящая из частиц практически водонерастворимого абсорбирующего гидрогельобразующего полимера, обработанных сшивающим агентом в условиях сшивки молекул полимера, отличающаяся тем, что она образована в процессе поперечной сшивки полимерных частиц друг с другом сшивающим агентом, взятым в количестве 0,01 30,00 мас. на 100 мас. ч. полимерных частиц, в условиях постоянного контакта частиц между собой с образованием пор, взаимосвязанных посредством проницаемых для жидкости каналов, и имеет в сухом состоянии объем более 10 мм3.

В абсорбирующей пористой полимерной макроструктуре по изобретению предпочтительно частицы практически водонерастворимого абсорбирующего гидрогельобразующего полимера имеют среднемассовый размер менее 600 мкм, преимущественно менее 300 мкм.

Абсорбирующая пористая полимерная макроструктура по изобретению предпочтительно содержит в качестве армирующего и проводящего жидкость элемента волокнистый материал.

В абсорбирующей пористой полимерной макроструктуре по изобретению предпочтительно частицы абсорбирующего гидрогельобразующего полимера дополнительно подвергнуты поверхностной сшивке.

Предпочтительно в абсорбирующей пористой полимерной макроструктуре по изобретению частицы абсорбирующего гидрогельобразующего полимера выполнены из карбоксилсодержащего полимера, а сшивающий агент содержит не менее двух функциональных групп, способных к взаимодействию с карбоксильными группами полимера.

В абсорбирующей пористой полимерной макроструктуре по изобретению, в частности, частицы абсорбирующего гидрогельобразующего полимера выполнены из полимера, выбранного из группы, включающей частично или полностью гидролизованный привитой сополимер крахмала и акрилонитрила, привитой сополимер крахмала и акриловой кислоты, частично гидролизованный привитой сополимер крахмала и акриловой кислоты, привитой сополимер крахмала и акриловой кислоты, омыленный сополимер винилацетата и акрилового эфира, гидролизованный сополимер акрилонитрила и акриламида, продукт частичной сшивки названных сополимеров, частично нейтрализованная полиакриловая кислота или продукт частичной сшивки частично нейтрализованной полиакриловой кислоты.

В абсорбирующей пористой полимерной макроструктуре по изобретению более конкретно сшивающий агент представляет собой соединение, выбранное из группы, включающей многоатомный спирт, простой полиэфир, полиазиридин, полиамин и полиизоцианат.

Абсорбирующая пористая полимерная макроструктура по изобретению предпочтительно выполнена в форме листа с толщиной более 250 мкм, преимущественно, 0,5 3,0 мкм.

Другим объектом изобретения является абсорбент, состоящий из верхнего слоя, выполненного из проницаемого для жидкости материала, соединенного с ним нижнего слоя, выполненного из не проницаемого для жидкости материала, и расположенного между верхним и нижним слоем абсорбирующего слоя, отличающийся тем, что абсорбирующий слой содержит одну или несколько абсорбирующих пористых полимерных макроструктур, охарактеризованных выше.

Еще одним объектом изобретения является способ получения абсорбирующей пористой полимерной макроструктуры обработкой частиц практически водонерастворимого абсорбирующего гидрогельобразующего полимера сшивающим агентом в условиях сшивки молекул полимера, отличающийся тем, что осуществляют поперечную сшивку полимерных частиц друг с другом сшивающим агентом, взятым в количестве 0,01 30,00 мас. ч. на 100 мас. ч. полимерных частиц, в условиях постоянного контакта частиц между собой.

В способе по изобретению предпочтительно в качестве частиц абсорбирующего гидрогельобраэующего полимера используют частицы из частично сшитой с низкой степенью сшивки частично нейтрализованной полиакриловой кислоты, а в качестве сшивающего агента используют соединение, выбранное из группы, включающей триметилолпропан, этиленгликоль, 1,2-пропандиол, 1,3-пропандиол и глицерин.

В способе по изобретению предпочтительно поперечную сшивку полимерных частиц осуществляют при 170 220oC в течение 0,5 3,0 ч.

В способе по изобретению предпочтительно поперечную сшивку полимерных частиц осуществляют в присутствии воды и/или органического растворителя.

Абсорбирующая пористая полимерная макроструктура по изобретению представляет собой структурированный агломерат частиц, который содержит множество частиц предшественника практически водонерастворимого абсорбирующего, образующего гидрогель полимерного материала, и структурирующий или сшивающий частицы агент, реагирующий с полимерным материалом частиц предшественника с образованием поперечных связей между различными частицами предшественника. Благодаря тому что частицы предшественника дискретны, между смежными частицами предшественника образуются поры. Эти поры связаны между собой сообщающимися каналами, благодаря чему макроструктура оказывается проницаемой для жидкости /то есть обладает капиллярными транспортировочными каналами/.

Благодаря наличию поперечных сшивок, образующихся между частицами предшественника, которые составляют структурированный агрегат, конечная макроструктура обладает улучшенной структурной целостностью, повышенными емкостью для жидкостей и скоростью распределения и сведенными к минимуму гельблокирующими свойствами. Было установлено, что при контакте макроструктуры с жидкостями макроструктура обычно набухает изотропически даже в условиях умеренных ограниченных давлений, впитывает такие жидкости частицами предшественника и абсорбирует эти жидкости порами. Это изотропическое набухание макроструктуры дает возможность частицам предшественника и порам сохранить их относительную геометрию и пространственную взаимосвязь даже в набухшем состоянии. Таким образом, эти макроструктуры относительно "стойки к движению" в том отношении, что частицы предшественника не отделяются друг от друга, благодаря чему сводится к минимальной сфера гельблокирования и сохраняются капиллярные каналы, которые с набуханием увеличиваются, вследствие чего макроструктура способна вмещать и транспортировать последующие порции жидкости, даже избыточную жидкость.

Основным существенным отличием данного изобретения от патента США N 4734478 являются условия обработки частиц предшественника гидрогельобразующего полимера сшивающим агентом. Согласно патенту США, эти вещества смешивают при интенсивном перемешивании и продолжают это перемешивание во все время их контакта, когда происходит образование поперечных связей При этом, как следует из текста патента, необходимо предотвратить межчастичное поперечное сшивание. Более того, осуществление смешивания в таких условиях должно обеспечить сохранение определенного размера частиц, при превышении заданного размера частиц и агломерировании их предпринимаются соответствующие меры. Таким образом, продукт способа по патенту США представляет собой свободно текучие частицы определенной формы.

В противоположность этому, согласно изобретению, перемешивают частицы полимера и сшивающий агент только в момент смешивания. Затем во время действия агента сшивки масса не только остается в неподвижном состоянии, но и принимаются меры, чтобы свести к минимуму возможно возникающие силы или напряжения диссоциации (разъединения) частиц, поскольку такие силы или напряжения могут нарушить образование межчастичных поперечных связей.

В патенте США действительно указана сушка в виде тонкого слоя на ленте конвейера, однако нет никаких указаний на то, что следует предпринимать какие-либо меры для межчастичной сшивки с образованием системы типа получаемой по изобретению. В тексте описания данной заявки четко говорится, что необходимо поддерживать физическую ассоциацию (объединение) частиц предшественника гидрогельобразующего полимера. Результатом способа, согласно изобретению, является пористая полимерная макроструктура с характеристиками, приведенными выше.

Пористые абсорбирующие полимерные макроструктуры настоящего изобретения представляют собой структуры, которые способны абсорбировать большие количества таких жидкостей, как вода и/или экссудаты тела /например мочу или менструальную кровь/, и которые способны удерживать эти жидкости в условиях умеренного давления. Обычно пористые абсорбирующие полимерные макроструктуры настоящего изобретения набухают, как правило, изотропически и быстро абсорбируют эти жидкости.

Используемый в данном подробном описании термин "макроструктура" служит для обозначения вещества, ограниченный объем которого, когда он является практически сухим (то есть ограниченный сухой объем), составляет по меньшей мере приблизительно 10,0 мм3, предпочтительнее по меньшей мере примерно 100 мм3, более предпочтительно по крайней мере приблизительно 500 мм3. В соответствии с предпочтительными вариантами выполнения настоящего изобретения ограниченный сухой объем макроструктур должен находиться в интервале приблизительно от 1000 до 100000 мм3.

Хотя макроструктуры настоящего изобретения могут иметь разные формы и размеры, обычно эти макроструктуры выполнены в форме листов, пленок, цилиндров, блоков, сфер, волокон, нитей или других формованных изделий. Толщина или диаметр таких макроструктур обычно находится в пределах приблизительно от 0,25 до 10,0 мм. Абсорбирующие макроструктуры предпочтительнее применять в форме листа. Используемый в данном описании термин "лист" служит для обозначения макроструктур, толщина которых превышает приблизительно 250 мк. Толщина таких листов по предпочтительному варианту должна находиться в пределах приблизительно от 0,5 до 3 мм, обычно составляет примерно 1 мм.

Макроструктуры настоящего изобретения изготовляют из полимерных материалов, способных абсорбировать большие количества жидкостей. Такие полимерные материалы обычно называют гидрогелями, гидроколлоидами или суперабсорбентными материалами. Предпочтительные макроструктуры состоят из практически водонерастворимого абсорбирующего, гидрогельобразующего полимерного материала.

Пористые абсорбирующие полимерные макроструктуры настоящего изобретения представляют собой структурированный агломерат частиц. Он обладает пористой структурой, которую образуют связанные между собой две или больше, обычно, в соответствии с настоящим изобретением, приблизительно десять или больше дискретных частиц предшественника,которые связаны между собой сшивающим агентом, нанесенным на них и подвергнутым обработке в условиях (при одновременном поддержании физической ассоциации частиц предшественника), которых достаточно для реакции сшивающего агента с полимерным материалом частиц предшественника с образованием поперечных связей между частицами предшественника, которые образуют агломерат.

Межчастичный поперечно сшитый агломерат образуется множеством частиц предшественника. Согласно предпочтительному варианту размера используемых в данном случае частиц предшественника структурированный агломерат обычно образуется из 10 или большего числа, предпочтительнее приблизительно из 15, частиц предшественника. Частицы предшественника настоящего изобретения находятся в форме отдельных элементов. Частицы предшественника могут представлять собой гранулы, пылинки, сферы, чешуйки, волокна, агрегаты или агломераты. Таким образом, частицы предшественника могут обладать любой желаемой формой, в частности кубической, стержнеподобной, полиэдрической, сферической, округлой, угловатой, неправильной формой, представлять собой элементы неправильной формы различных неупорядоченных размеров [например пылеобразную продукцию стадии измельчения или тонкого помола] или элементы с таким большим соотношением между наибольшим и наименьшим размерами, как у иглоподобных, чешуеподобных или волокнистых элементов, и тому подобное. По предпочтительному варианту, частицы предшественника должны находиться в воде тонкодисперсного порошка, состоящего из гранулоподобных или чешуйчатых пылинок неправильной формы с неупорядоченными размерами.

Хотя размер частиц предшественника может варьироваться в широком интервале, предпочтительными являются особые размеры и диапазоны распределения по размерам частиц. В соответствии с настоящим изобретением размер частиц предшественника определяют для тех частиц предшественника, которым не свойственна большая величина соотношения между максимальным размером и минимальным размером, как это имеет место в случае волокон [например для гранул, чешуек или пылинок] то есть для частиц предшественника, размеры которых определяют ситовым анализом. Так, например, частица предшественника, которая задерживается стандартным ситом N 30 с отверстиями диаметром 600 мкм, считается частицей предшественника с размером более 600 мкм, а частица предшественника, которая просеивается через сито N 30 с размером ячеек 600 мкм, но задерживается стандартным ситом N 35 с размером ячеек 500 мкм, считается частицей, размер которой находится в интервале от 500 до 600 мкм, тогда как частица предшественника, которая просеивается через сито N 35 с размером отверстий 500 мкм, считается частицей, размер которой составляет менее 500 мкм. В соответствии с предпочтительными вариантами настоящего изобретения размеры частиц предшественника обычно находятся в пределах приблизительно от 1 до 2000 мкм, предпочтительнее примерно от 20 до 1000 мкм.

Более того, для достижения целей настоящего изобретения при определении характеристик и свойств готовых макроструктур важное значение имеет среднемассовый размер частиц предшественника. Этот среднемассовый размер частицы предшественника определяют как размер частицы, который является средним размером частицы для данного образца на массовой основе. Метод определения среднемассового размера частицы образца изложен в данном описании в разделе "Методы испытаний". Среднемассовый размер частиц предшественника обычно находится в интервале приблизительно от 20 до 1500 мкм, предпочтительнее примерно от 50 до 1000 мкм. В соответствии с предпочтительными вариантами настоящего изобретения среднемассовый размер частиц предшественника должен составлять менее приблизительно 1000 мкм, предпочтительнее менее примерно 600 мкм, наиболее предпочтительно менее приблизительно 500 мкм. В особенно предпочтительных вариантах настоящего изобретения среднемассовый размер частиц предшественника должен быть относительно большим (то есть частицы предшественника должны быть тонкодисперсными). В этих вариантах среднемассовый размер частиц предшественника составляет менее приблизительно 300 мкм, предпочтительнее менее примерно 180 мкм. В качестве примера, размеры, по меньшей мере, 95 вес. частиц предшественника находятся в интервале приблизительно от 150 до 300 мкм. В другом варианте размер, по меньшей мере, 95 вес. частиц предшественника должен находиться в интервале от 90 до 180 мкм. Более узкий диапазон распределения частиц предшественника по размерам предпочтительнее, поскольку позволяет достичь более высокой пористости макроструктуры благодаря более существенной доли полостей в отличие от более широкого диапазона распределения частиц по размерам с эквивалентными среднемассовыми размерами частиц во время уплотнения.

Размер частиц для материалов, для которых характерна большая величина соотношения между максимальным и минимальным размерами частиц, обычно определяют по максимальному размеру. Так, например, в случае, когда в составе макроструктур настоящего изобретения используют абсорбирующие полимерные волокна (то есть суперабсорбирующие волокна), при определении "размера частицы" используют такой параметр, как длина волокна (можно также указывать толщину и/или диаметр волокна). В качестве примеров, длина волокон составляет более приблизительно 5 мм, предпочтительнее примерно от 10 до 100 мм, более предпочтительно приблизительно от 10 до 50 мм.

Частицы предшественника состоят из практически водонерастворимого абсорбирующего гельобразующего полимерного материала. Примеры полимерных материалов, которые приемлемы для использования в качестве частиц предшественника по данному изобретению, охватывают те материалы, которые получают из полимеризующихся ненасыщенных мономеров с кислотными остатками. Так, например, к таким мономерам относятся олефиновые ненасыщенные кислоты и ангидриды, молекулы которых содержат, по меньшей мере, по одной углерод-углерод олефиновой двойной связи. Более конкретно такие мономеры можно выбирать из олефиновых ненасыщенных карбоновых кислот и ангидридов, олефиновых ненасыщенных сульфокислот и их смесей.

Для получения приемлемых частиц предшественника можно использовать также некоторые некислотные мономеры. Класс таких некислотных мономеров может охватывать, например, водорастворимые или диспергируемые в воде сложные эфиры кислотсодержащих мономеров, а также мономеры, молекулы которых вовсе не содержат никаких карбоксильных или сульфокислотных групп. Таким образом, к возможным некислотным мономерам можно отнести такие мономеры, молекулы которых содержат функциональные группы нижеследующих типов: остатки эфиров карбоновых и сульфокислот, гидроксильные группы, амидные группы, аминогруппы, нитрильные группы, остатки четвертичных аммониевых солей. Эти некислотные мономеры являются хорошо известными материалами.

К мономерам типа олефиновых ненасыщенных карбоновых кислот и ангидридов ненасыщенных карбоновых кислот относятся акриловые кислоты, типичным примером которых служат сама акриловая кислота, метакриловая кислота, этакриловая кислота, альфа-хлоракриловая кислота, альфа-цианоакриловая кислота, бета-метилиоакриловая кислота (кротоновая кислота), альфа-фенил акриловая кислота, бета-акрилоксипропионовая кислота, сорбиновая кислота, альфа-хлорсорбиновая кислота, ангеликовая кислота, коричная кислота, п-хлоркоричная кислота, бета-стерилакриловая кислота, итаконовая кислота, цитраконовая кислота, мезаконовая кислота, глутаконовая кислота, аконитовая кислота, малеиновая кислота, фумаровая кислота, трикарбоксиэтилен и малеиновый ангидрид.

Мономеры типа олефиновых ненасыщенных сульфокислот охватывают алифатические или ароматические винилсульфокислоты, в частности винилсульфокислоту, аллилсульфокислоту, винилтолуолсульфокислоту и стиролсульфокислоту; акриловые и метакриловые сульфокислоты, в частности сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-окси-3-акрилоксипропилсульфокислоту, 2-окси-3-метакрилоксипропилсульфокислоту и 2-акриламидо-2-метилпропансульфокислоту.

Молекулы предпочтительных полимерных материалов, предназначенных для использования в соответствии с настоящим изобретением, содержат карбоксильные группы. К таким полимерам относятся привитой сополимер гидролизованного крахмала и акрилонитрила, привитой сополимер частично нейтрализованного крахмала и акрилонитрила, привитой сополимер крахмала и акриловой кислоты, привитой сополимер частично нейтрализованного крахмала и акриловой кислоты, омыленные сополимеры винилацетата и акрилового эфира, гидролизованные акрилонитрильные и акриламидные сополимеры, частично поперечно сшитые продукты любых из вышеперечисленных сополимеров, частично нейтрализованная полиакриловая кислота. Такие полимеры могут быть использованы либо индивидуально, либо в виде смеси двух или большего числа мономеров, соединений или тому подобного.

Большинство предпочтительных материалов для использования в виде частиц предшественника представляют собой сшитые с малой степенью сшивки продукты частично нейтрализованных полиакриловых кислот и получаемых из них крахмаловых производных. По наиболее предпочтительным вариантам частицы предшественника включают приблизительно от 50 до 95% еще предпочтительнее примерно 75% нейтрализованной, слегка структурированной поперечными сшивками полиакриловой кислоты (то есть полинатрийакрилат/акриловой кислоты).

Как указано выше, частицы предшественника по предпочтительному варианту должны состоять из полимерных материалов, которые слегка структурированы поперечными сшивками. Структурирование сшивкой позволяет придать частицам предшественника практически полную водонерастворимость и частично служит для определения абсорбционной способности и характеристик экстрагируемого полимерного содержимого частиц предшественника и конечной макроструктуры.

Частицы предшественника могут быть получены по любому обычному методу.

Предпочтительными способами получения частиц предшественника являются способы полимеризации в водном растворе или других растворах. Процесс полимеризации в водном растворе включает в себя использование водной реакционной смеси для проведения реакции полимеризации с получением частиц предшественника. Затем в водной реакционной смеси создают условия полимеризации, достаточные для образования смеси практически водонерастворимого, слабо поперечного сшитого полимерного материала. Далее приготовленную таким образом массу полимерного материала распыляют или измельчают с получением индивидуальных частиц предшественника.

Более конкретно, при осуществлении метода полимеризации в водном растворе с получением индивидуальных частиц предшественника предусмотрено приготовление водной реакционной смеси, в которой проводят полимеризацию с получением целевых частиц предшественника. Одним из компонентов такой реакционной смеси является мономерный материал, молекулы которого содержат кислотные остатки и который образует "главную цепь" получаемых частиц предшественника. Реакционная смесь обычно содержит приблизительно 100 вес. ч. мономерного материала. Другим компонентом водной реакционной смеси служит образующий сетчатую структуру или сшивающий агент. Этот поперечно сшивающий агент обычно присутствует в водной реакционной смеси в количестве приблизительно от 0,001 до 5 мол. в пересчете на общее число молей мономера, который содержится в водной смеси (приблизительно от 0,01 до 20 вес. ч. в пересчете на 100 вес. ч. мономерного материала). Возможным компонентом водной реакционной смеси служит свободно-радикальный инициатор, в качестве которого можно использовать, например, перекисные соединения, в частности персульфаты натрия, калия и аммония, перекись каприлила, перекись бензоила, перекись водорода, гидроперекиси кумола, третичный бутилдиперфталат, третичный бутилпербензоат, перацетат натрия, перкарбонат натрия и тому подобное. К другим возможным компонентам водной реакционной смеси относятся различные некислотные сомономерные материалы, которые охватывают сложные эфиры в существенной степени ненасыщенных мономеров, молекулы которых содержат кислотные функциональные группы или другие сомономеры, молекулы которых не содержат вообще никаких карбоксильных или сульфокислотных функциональных групп.

В водной реакционной среде создают полимеризационные условия, которых достаточно для образования в этой смеси практически водонерастворимых абсорбентных гидрогельобразующих, слабо поперечно сшитых полимерных материалов. К таким полимеризационным условиям обычно относится нагревание (технология термической активации) до полимеризационной температуры, которая находится в пределах приблизительно от О до 100o С, предпочтительнее примерно от 5 до 40o С. Условия полимеризации, в которых выдерживают водную реакционную смесь, могут также включать в себя, например, обработку реакционной смеси или ее части в любой приемлемой обычной форме облучением, активизирующим полимеризацию. Обычно используемыми для полимеризации являются радиоактивное, электронное, ультрафиолетовое или электромагнитное облучения.

Кислотные функциональные группы молекул полимерных материалов, образующихся в водной реакционной смеси, по предпочтительному варианту следует также нейтрализовать. Нейтрализацию можно проводить любым обычным путем, который приводит к тому, что по меньшей мере приблизительно 25 мол. предпочтительнее по меньшей мере примерно 50 мол. от общего количества мономеров, используемых для получения полимерного материала и представляющих собой мономеры, молекулы которых содержат кислотные остатки, оказываются нейтрализованными солеобразующим катионом. К таким солеобразующим катионам относятся, например, щелочные металлы, аммоний, замещенный аммоний и амины.

Хотя по предварительному варианту частицы предшественника или полупродукта следует получать в ходе проведения процесса полимеризации в водном растворе, процесс полимеризации можно также проводить в соответствии с технологией многофазной полимеризации, в частности согласно технологии инверсионной эмульсионной полимеризации или инверсионной суспензионной полимеризации. В ходе проведения такой инверсионной эмульсионной полимеризации или инверсионной суспензионной полимеризации водную реакционную смесь, описанную выше, суспендируют в форме очень мелких капелек в матрице не смешивающегося с водой инертного органического растворителя, в частности циклогексана. Образовавшиеся частицы полупродукта обычно обладают сферической формой.

В соответствии с предпочтительными вариантами настоящего изобретения частицы полупродукта, использованные в форме сшитого агломерата частиц, должны быть практически сухими. Термин "практически сухой", использованный в данном подробном описании, служит для указания на то, что содержание жидкости в частицах полупродукта, обычно воды или другого компонента раствора, составляет менее приблизительно 50 вес. предпочтительнее менее примерно 20 вес. более предпочтительно менее приблизительно 10 вес. от веса частиц полупродукта. Обычно содержание жидкости в частицах полупродукта находится в пределах приблизительно от 0,1 до 5 вес. от веса частиц полупродукта. Индивидуальные частицы полупродукта могут быть высушены по любому обычному методу, в частности нагреванием. По другому варианту в том случае, когда частицы полупродукта получают с использованием водной реакционной смеси, воду можно удалить из реакционной смеси азеотропной перегонкой. Полимерсодержащую водную реакционную смесь можно также обрабатывать обезвоживающим растворителем, в частности метанолом. Можно также осуществлять сочетание этих процедур сушки. Затем обезвоженную массу полимерного материала можно измельчить или растереть в порошок с получением практически сухих частиц полупродукта, который представляет собой практически водонерастворимый абсорбирующий гельобразующий полимерный материал.

Предпочтительные частицы полупродукта настоящего изобретения являются такими частицами, которые обладают высокой абсорбционной способностью, благодаря чему высокой абсорбционной способностью обладают также готовые макроструктуры, выполненные из таких частиц полупродукта. Абсорбционная способность представляет собой в этом случае способность данного полимерного материала абсорбировать жидкости, с которыми он входит в контакт. Эта абсорбционная способность может варьироваться в значительной мере в зависимости от природы абсорбируемой жидкости и от того, при каких условиях жидкость входит в контакт с полимерным материалом. В соответствии с настоящим изобретением, абсорбционную способность определяют в величинах количества синтетической мочи (как это поясняется ниже), абсорбированной любым заданным полимерным материалом, выраженного в граммах синтетической (искусственной) мочи на грамм полимерного материала при осуществлении процедуры, которая изложена ниже в разделе "Методы испытаний". Согласно настоящему изобретению, предпочтительными частицами полупродукта являются такие частицы, абсорбционная способность которых составляет, по меньшей мере, приблизительно 20 г, предпочтительнее, по меньшей мере, примерно 25 г искусственной мочи на один грамм полимерного материала. Обычно абсорбционная способность полимерного материала описываемых здесь частиц полупродукта находится в интервале приблизительно от 40 до 70 г искусственной мочи на один грамм полимерного материала. Частицы полупродукта, обладающие такой относительно высокой абсорбционной способностью, могут быть использованы для изготовления макроструктур, которые особенно пригодны в составе абсорбентов, их элементов и абсорбирующих изделий, поскольку готовые макроструктуры, выполненные из таких частиц полупродукта, в состоянии, как это было установлено, удерживать желательные большие количества выделяемых телом эксудатов, в частности мочи.

При необходимости отдельные частицы полупродукта могут быть подвергнуты поверхностной обработке. Отдельные частицы полупродукта можно подвергать поперечной поверхностной сшивке путем обработки поверхностным сшивающим агентом поверхности частиц полупродукта и реакцией этого поверхностного сшивающего агента с полимерным материалом на поверхности частиц полупродукта.

Хотя по предпочтительному варианту все частицы полупродукта в межчастичном сшитом агломерате должны быть изготовлены из одного и того же полимерного материала с одними и теми же свойствами, это необязательно. Так, например, некоторые частицы предшественника или полупродукта могут состоять из такого полимерного материала, как привитой сополимер крахмала и акриловой кислоты, в то время как частицы другого полупродукта могут быть изготовлены из полимерного материала, представляющего собой слабо структурированный продукт, частично нейтрализованный полиакриловой кислоты. Более того, частицы полупродукта межчастичного сшитого агломерата могут различаться формой, абсорбционной способностью или любыми иными характеристиками для частиц полупродукта. В соответствии с предпочтительным вариантом выполнения настоящего изобретения частицы полупродукта должны состоять из полимерного материала, который представляет собой слабо структурированный (поперечно сшитый) продукт, частично нейтрализованный полиакриловой кислоты; все частицы полупродукта обладают идентичными свойствами.

Сшитый агломерат частиц настоящего изобретения также включает в себя сшивающий агент. Сшивающий агент наносят на частицы полупродукта и проводят его реакцию с полимерным материалом частиц полупродукта, поддерживая физическую ассоциацию между частицами полупродукта. В результате такой реакции между частицами полупродукта образуются поперечные сшивки. Таким образом, поперечные сшивки являются межчастичными по природе (то есть связи между различными частицами полупродукта).

Сшивающими агентами, которые могут быть использованы в соответствии с настоящим изобретением, являются такие, которые вступают в реакцию с полимерным материалом частиц полупродукта, используемых для получения сшитых агломератов частиц. К приемлемым сшивающим агентам можно отнести ряд различных агентов, в частности таких как соединения, молекулы которых содержат, по меньшей мере, по две полимеризующиеся двойные связи; соединения, молекулы которых содержат, по меньшей мере, по одной двойной связи и, по меньшей мере, по одной функциональной группе, способной вступать в реакцию с полимерным материалом; соединения, молекулы которых содержат, по меньшей мере, по две функциональные группы, способные вступать в реакцию с полимерным материалом, или соединения поливалентных металлов.

Класс межчастичных сшивающих агентов может также охватывать мономеры (в частности вышеперечисленные), которые способны вступать в реакцию с полимерным материалом частиц полупродукта с образованием полимерных поперечных связей.

В тех случаях, когда карбоксильные группы содержатся в молекулах полимерного материала (то есть в полимерных цепях) частиц полупродукта, предпочтительные сшивающие агенты представляют собой растворы соединений, молекулы которых содержат, по меньшей мере, по две функциональные группы, способные вступать в реакцию с карбоксильными группами. Класс предпочтительных сшивающих агентов охватывает многоатомные спирты, в частности этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоль, глицерин (1,2,3-пропентриол), полиглицерин, пропиленгликоль, (1,2-пропандиол), 1,3-пропандиол, триметилолпропан, диэтаноламин, триэтаноламин, полиоксипропиленоксиэтилен-оксипропиленовый блок-сополимер, эфиры сорбита и жирных кислот, эфиры полиоксиэтиленсорбита и жирных кислот, пентаэритрит и сорбит; полиглицидиловые простые эфирные соединения, в частности этиленгликольдиглицидиловый эфир, полиэтиленгликольдиглицидиловый эфир, глицеринполиглицидиловый эфир, диглицеринполиглицидиловый эфир, полиглицеринполиглицидиловый эфир, сорбитполиглицидиловый эфир, пентаэритритполиглицидиловый эфир, пропиленгликольдиглицидиловый эфир и пропиленгликольдиглицидиловый эфир; полиазиридиновые соединения, в частности 2,2-бис-оксиметилбутанол-трис-[3-(изоазиридин)-пропионат] 1,6-гексаметилтолуолдиэтиленмочевину и дифенилметанбис-4,4'-N,N'-диэтиленмочевину; галоидэпоксисоединения, в частности эпихлоргидрин и альфа-метилфторгидрин; полиальдегидные соединения, в частности глутаровый альдегид и глиоксазол, полиаминовые соединения, в частности этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин и полиэтиленимин; а также полиизоцианатные соединения, в частности 2,4-толуолдиизоцианат и гексаметилендиизоцианат.

Можно использовать один сшивающий агент, два или большее число практически не вступающих в реакцию между собой сшивающих агентов, выбираемых из группы, которая приведена выше. Особенно предпочтительными сшивающими агентами для использования в соответствии с настоящим изобретением являются этиленгликоль, глицерин, триметилолпропан, 1,2-пропандиол и 1,3-пропандиол.

Количество сшивающего агента, которое необходимо использовать при осуществлении настоящего изобретения, находится в пределах от 0,01 до 30 вес. частей, предпочтительнее от 0,5 до 10 вес. ч. наиболее предпочтительно от 1 до 5 вес. ч. на 100 вес. ч. частиц полупродукта.

В соответствии с настоящим изобретением совместно с сшивающим агентом в качестве вспомогательного компонента при получении агрегата из сшитых между собой частиц для ускорения или содействия протеканию реакции сшивающего агента с полимерным материалом частиц полупродукта или же в качестве ассоциирующих частицы средств могут быть использованы другие материалы или агенты.

Так, например, в сочетании с сшивающим агентом можно использовать воду. Функция воды при этом состоит в содействии равномерному диспергированию сшивающего агента на поверхности частиц полупродукта и проникновению этого сшивающего агента в поверхностную зону частиц полупродукта. Вода содействует также более прочному физическому объединению частиц полупродукта в агрегатах до проведения реакции, целостности в сухом и набухшем состояниях получаемых агрегатов из сшитых между собой частиц. В соответствии с настоящим изобретением воду используют в количествах менее приблизительно 20 вес. ч. (примерно от 0 до 20 вес. ч.), предпочтительнее в интервале приблизительно от 0,1 до 10 вес. ч. в пересчете на 100 вес. ч. частиц полупродукта. Фактическое количество воды, которое необходимо использовать, варьируется в зависимости от типа полимерного материала и размеров частиц полупродукта.

В сочетании с сшивающим агентом можно также использовать органические растворители. Эти органические растворители применяют для содействия равномерному диспергированию сшивающего агента на поверхности частиц полупродукта. В качестве таких органических растворителей предпочтительнее применять гидрофильные органические растворители. К гидрофильным органическим растворителям, которые могут быть использованы для осуществления настоящего изобретения, относятся низшие спирты, в частности метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, втор-бутанол и трет-бутанол; кетоны, в частности ацетон, метилэтилкетон и метилизобутилкетон; простые эфиры, в частности диоксан, тетрагудирофуран и диэтиловый эфир; амиды, в частности N, N-диметилформамид и N,N-диэтилформамид, и сульфоксиды, в частности диметилсульфоксид. Такой гидрофильный органический растворитель используют при осуществлении настоящего изобретения в количестве менее приблизительно 60 вес. ч. (примерно от 0 до 60 вес. ч), предпочтительнее в пределах примерно от 0,01 до 60 вес. ч. более предпочтительно приблизительно от 1 до 20 вес. ч. на каждые 100 вес. ч. частиц полупродукта. Фактическое количество гидрофильного органического растворителя, которое необходимо использовать, варьируется в зависимости от типа полимерного материала и размеров частиц полупродукта.

Сшивающий агент может быть также использован в смеси с водой и одним или несколькими гидрофильными органическими растворителями. Было установлено, что применение раствора воды и сшивающего агента обеспечивает максимальное проникновение этого сшивающего агента в поверхностную зону частиц полупродукта, в то время как раствор гидрофильного органического растворителя и сшивающего агента обеспечивает минимальное проникновение сшивающего агента. Однако для регулирования степени проникновения сшивающего агента в поверхностную зону частиц полупродукта предпочтительнее пользоваться смесью всех трех этих компонентов. Более конкретно было установлено, что чем больше величина соотношения между количествами воды и органического растворителя, тем глубже проникновение сшивающего агента, тем выше стойкость к подвижности частиц макроструктуры под действием усилия и тем больше восстановление конечной абсорбционной способности макроструктуры. Обычно соотношение между водой и гидрофильным органическим растворителем в растворе находится в интервале приблизительно от 10 1 до 1 10. Раствор гидрофильного органического растворителя (воды) и сшивающего агента используют в количестве менее приблизительно 60 вес. ч. (примерно от 0 до 60 вес. ч.), предпочтительнее в пределах примерно от 0,01 до 60 вес. ч. более предпочтительно приблизительно от 1 до 20 вес. ч. на каждые 100 вес. ч. частиц полупродукта.

С раствором, содержащим сшивающий агент, могут быть смешаны другие возможные компоненты. Так, например, в него можно добавлять инициатор, катализатор или некислотные сомономерные материалы.

Способ изготовления пористой абсорбирующей полимерной макроструктуры, представляющей собой агломерат из сшитых между собой частиц, включает в себя стадии подготовки частиц полупродукта вышеописанного типа; нанесения на часть частиц полупродукта сшивающего агента; физического объединения частиц полупродукта с образованием агломерата; формования агломерата и реакции сшивающего агента с полимерным материалом частиц полупродукта в агломерате при одновременном поддержании физического объединения (ассоциации) частиц полупродукта, а результате чего между полимерными цепями молекул различных частиц полупродукта образуются поперечные сшивки.

Сшивающий агент наносят на частицы полупродукта. Этот сшивающий агент можно наносить по любой из различных технологий с применением любого оборудования, которое обычно используют для нанесения растворов на какие-либо материалы, включая сюда технологию нанесения покрытия, полив, обливание, капание, опрыскивание, атомизацию, конденсацию или погружение частиц полупродукта в раствор с сшивающим агентом. Используемый в данном подробном описании термин "нанесенный на" служит для обозначения того, что, по меньшей мере, одна из частиц полупродукта, которая должна быть связана, содержит сшивающий агент. Так, например, сшивающий агент можно наносить только на некоторые из частиц полупродукта, на все частицы полупродукта или только на часть поверхности некоторых или всех частиц полупродукта или же на всю поверхность некоторых или всех частиц полупродукта. По предпочтительному варианту сшивающим агентом следует покрывать всю поверхность большинства, предпочтительнее всех, частиц полупродукта, что позволяет повысить эффективность, прочность и плотность поперечных связей у частиц полупродукта.

В соответствии с предпочтительным вариантом настоящего изобретения после нанесения сшивающего агента на частицы полупродукта этот сшивающий агент следует смешивать с частицами полупродукта по любой из целого ряда технологией смешения, чтобы обеспечить полноту покрытия частиц полупродукта сшивающим агентом. Полнота покрытия частиц полупродукта сшивающим агентом позволяет повысить эффективность, прочность и плотность поперечных связей между частицами предшественника. Это смешение может быть обеспечено с применением различных технологий и оборудования, включая различные смесители, которые известны в технике.

Перед, во время или после нанесения сшивающего агента на частицы полупродукта эти частицы полупродукта физически объединяют (ассоциируют) между собой с получением агломератной макроструктуры. Используемый в данном описании термин "физические объединенные" служит для обозначения того, что частицы полупродукта собирают вместе и поддерживают между ними контакт как между частями компонента любым из ряда различных технических приемов или посредством пространственных взаимосвязей таким образом, что при этом образуется единый элемент (агломератная макроструктура).

По предпочтительному варианту частицы полупродукта следует физически объединять путем нанесения на эти частицы полупродукта ассоциирующего компонента и введения частиц полупродукта в физический контакт, по меньшей мере, частью поверхности частиц полупродукта, на которой имеется ассоциирующий компонент. Предпочтительные ассоциирующие компоненты вызывают слипание собранных вместе частиц полупродукта из полимерного материала между собой под действием жидкостных сил поверхностного натяжения и/или переплетения полимерных цепей благодаря внешнему набуханию. К ассоциирующим компонентам, которые могут быть использованы в соответствии с настоящим изобретением, относятся гидрофильные органические растворители, обычно низкомолекулярные спирты, в частности метанол, этанол и изопропанол; вода, смесь воды с гидрофильными органическими растворителями; некоторые сшивающие агенты, которые перечислены выше; летучие органические соединения, в частности гексан, октан, бензол и толуол, и смеси этих веществ. Предпочтительными ассоциирующими компонентами являются вода, метанол, изопропанол, этанол, межчастичные сшивающие агенты, в частности глицерин, и их смеси. Обычно ассоциирующий компонент представляет собой смесь, которая включает в себя сшивающий агент, благодаря чему стадию нанесения сшивающего агента осуществляют одновременно со стадией нанесения ассоциирующего компонента.

Ассоциирующие компоненты можно наносить на частицы полупродукта с применением любых различных технологий и оборудования, которые обычно применяют для нанесения растворов на различные материалы, включая сюда нанесение покрытия, налив, обливание, опрыскивание, атомизацию, конденсацию и погружение частиц полупродукта в ассоциирующий компонент. Этот ассоциирующий компонент наносят, по меньшей мере, на часть поверхности, по меньшей мере, одной из частиц полупродукта, которая должна быть связана с гломератом. По предварительному варианту ассоциирующий компонент наносят как покрытие на всю поверхность большинства, предпочтительнее всех, частиц полупродукта. Такой ассоциирующий компонент обычно смешивают с частицами полупродукта, благодаря чему обеспечивается полнота покрытия частиц полупродукта этим ассоциирующим компонентом.

В том случае, когда ассоциирующий компонент наносят на частицы полупродукта, частицы этого полупродукта можно ввести в контакт друг с другом путем различных технических приемов. Так, например, частицы могут удерживаться в контакте между собой одним только ассоциирующим компонентом. По другому варианту, чтобы обеспечить контакт между частицами полупродукта, можно использовать силу тяжести. Более того, такие частицы можно поместить в контейнер с фиксированным объемом, обеспечивая, таким образом, контакт между частицами полупродукта.

По еще одному варианту частицы полупродукта можно физически прижать друг к другу, благодаря чему также обеспечивается их взаимный контакт. Так, например, частицы полупродукта можно плотно набить в контейнер с фиксированным объемом, благодаря чему обеспечивается физический контакт частиц полупродукта между собой. По дополнительному варианту или в сочетании с вышеуказанной процедурой предусматривается использование силы собственного веса, что обеспечивает физическое объединение частиц полупродукта. Частицы полупродукта могут быть также физически ассоциированы между собой благодаря электростатическому притяжению или введению адгезионного компонента (например адгезивного материала, в частности водорастворимого клея) для их склеивания друг с другом. Частицы полупродукта можно также связать с третьим элементом (подложкой) таким образом, что при этом частицы полупродукта находятся в контакте между собой посредством подложки.

При осуществлении другой и предпочтительной стадии в процессе изготовления макроструктур настоящего изобретения агломерат из частиц полупродукта формуют с приданием изделию различных геометрических форм, пространственных элементов и плотных элементов с получением агломерата определенной формы, размера и/или плотности. Агломерат можно формовать с применением любой обычной технологии формования, которая известна в технике. К предпочтительным методам формования агломерата относятся литье, прессование и штамповка. В соответствии с технологиями литья и прессования обычно предусмотрены введение частиц полупродукта в подготовленную полость формы и воздействие давления (сжатие) на агломерат, вследствие чего этот агломерат приобретает форму полости формы. Примеры конкретных технологий прессования, пригодных для использования с данной целью, охватывают прямое прессование, литьевое прессование, экструдирование и ламинирование. Так, например, большое число частиц полупродукта можно ввести в контейнер с фиксированным объемом в качестве полости формы и сжать агломерат для принятия им конфигурации полости формы, благодаря чему готовая макроструктура приобретает форму, обусловленную формой полости формы. Технология штамповки включает в себя проведение с агломератом различных операций с целью модификации его формы и/или размера и/или плотности. Примерами конкретных технологий штамповки, приемлемых с данной целью, являются вальцевание, ковка, экструдирование, обкатка, нанесение покрытия и вытяжка. Так, например, агрегированную смесь частиц полупродукта и, по меньшей мере, одного межчастичного сшивающего агента можно пропустить между парой обжимных валков для формования листового агломерата. По другому варианту агломератную смесь можно экструдировать через отверстие с формованием агломерата, профиль которого соответствует конфигурации отверстия. Более того, агломерированную смесь можно подвергать литью на поверхность с формованием агломерата желаемой конфигурации или морфологией поверхности. Любые или все такие технологии можно использовать в сочетании для получения формованного агломерата. Для проведения таких процессов можно применять любое подходящее оборудование, которое известно в технике; процессы можно проводить в условиях, когда материал или некоторые узлы могут быть как горячими, так и холодными.

В соответствии с предпочтительным вариантом настоящего изобретения агрегированную смесь частиц полупродукта, межчастичного сшивающего агента, воды и гидрофильного органического растворителя подают в бункер обычного экструдера. Агломерированную смесь экструдируют через отверстие экструдера и продукт направляют к паре ведущих обжимных валков, благодаря чему агломерат подвергается прессованию с формованием из него листа. Этот лист затем перерабатывают в конкретные отрезки, получая макроструктуры, которые характеризуются конкретными заданными размерами, формой и/или плотностью.

Одновременно или после нанесения сшивающего агента частицы полупродукта физически объединяют между собой с получением агрегата, после чего агломерат формуют, проводят реакцию сшивающего агента с полимерным материалом частиц полупродукта агломерата, поддерживая физическое объединение частиц полупродукта, в результате чего между частицами полупродукта образуются поперечные связи с получением агломератной макроструктуры из сшитых частиц.

Реакцию сшивающего агента с полимерным материалом следует активизировать и проводить для образования поперечных связей между различными частицами полупродукта с получением агломерата из сшитых частиц. Хотя реакцию структурирования можно активизировать облучением (например ультрафиолетовыми, гамма- или X-лучами) или катализатором в качестве инициатора и активатора, эту реакцию структурирования предпочтительнее активизировать термическим путем (нагреванием). Нагревание активирует и обеспечивает протекание реакции, а также удаляет летучие вещества, присутствующие в смеси. Такие реакционные условия обычно включают выдержку объединенных частиц полупродукта и сшивающего агента в течение определенного времени при определенной повышенной температуре. Стадию нагревания можно осуществлять с использованием ряда различных устройств, которые известны в технике и к которым относятся различные печи и сушилки, известные в технике.

Обычно реакцию проводят с выдержкой при температуре выше 90oC в течение промежутка времени, достаточного для завершения реакции структурирования (образования поперечных сшивок). В том случае, если для каждого варианта конкретных сшивающих агентов и полимерных материалов используемых частиц полупродукта температура оказывается слишком низкой, а промежуток времени слишком короток, степень завершенности реакции будет недостаточной, что приводит к некоторой потере проницаемости макроструктуры для жидкостей при набухании. Если же температура окажется слишком высокой, абсорбционная способность частиц полупродукта может ухудшиться или же сеть поперечных сшивок в этих частицах полупродукта в зависимости от конкретных полимерных материалов может деструктироваться в такой степени, что конечная макроструктура не может быть использована для абсорбирования больших количеств жидкостей. Кроме того, в случае, когда температура и время выдержки оказываются неподходящими, содержание экстрагируемого материала в готовых агрегатах может повыситься, вследствие чего возрастает возможность гельблокирования. Таким образом, обычно реакцию проводят при температуре в интервале приблизительно от 120 до 300oC, предпочтительнее примерно от 100 до 250oC. Время завершения реакции в отсутствие катализаторов обычно составляет примерно от 5 мин до 6 часов, предпочтительнее приблизительно от 10 мин до 4 часов.

В случае использования в качестве предпочтительного полимерного материала частиц полупродукта, слабо структурированных продуктов частично нейтрализованной полиакриловой кислоты и в качестве предпочтительных сшивающих агентов, в частности, глицерина или триметилолпропана, реакционные условия включают в себя температуру приблизительно от 170 до 220oC и время соответственно примерно от 3 часов до 30 мин. В более предпочтительном варианте реакцию проводят при температуре приблизительно от 190 до 210oC в течение соответственно примерно от 75 до 45 мин. Точное время и температура варьируются в зависимости от конкретных полимерных материалов, используемых в форме частиц полупродукта, конкретно используемых сшивающих агентов, присутствия или отсутствия катализатора, который используют для проведения реакции, а также толщины или диаметра макроструктуры.

Реакцию сшивания можно ускорить добавлением к сшивающему агенту инициатора и/или катализатора, чтобы сократить время реакции и/или снизить температуру, и/или уменьшить количество межчастичного сшивающего агента, которое требуется для связывания между собой частиц полупродукта. Однако обычно реакцию проводят в отсутствии катализатора.

В ходе осуществления стадии такой реакции необходимо поддерживать физическое объединение частиц полупродукта, чтобы гарантировать образование достаточного количества межчастичных поперечных связей. В том случае, когда при осуществлении упомянутой стадии реакции возникающие усилия или напряжения оказываются достаточными для разъединения частиц полупродукта, поперечные связи между частицами полупродукта (межчастичные поперечные связи) могут не образоваться. Как правило, физическое объединение частиц полупродукта поддерживают тем, что при осуществлении стадии реакции сводят к минимальным возникающие силы или напряжения разъединения.

В качестве возможной и предпочтительной стадии при осуществлении способа изготовления пористой абсорбирующей полимерной макроструктуры предусмотрена поверхностная обработка являющихся компонентом макроструктуры частиц полупродукта, например, поверхностная обработка полимерных частиц четвертичным полиамином. При осуществлении этого способа полимерный материал, находящийся вблизи поверхности частиц полупродукта, подвергают поверхностному структурированию. При осуществлении стадии поверхностного структурирования, в соответствии с настоящим изобретением, достигается повышение стойкости к деформации получаемой макроструктуры во время ее набухания. По предупредительному варианту в качестве сшивающего агента, наносимого на частицы полупродукта, следует использовать тот же материал, что служит в качестве поверхностного сшивающего агента, вследствие чего предпочтительнее одновременно формовать макроструктуру и осуществлять поверхностное структурирование.

Как указано выше, нет необходимости осуществлять стадии способа изготовления макроструктуры в каком-либо определенном порядке. Кроме того, эти стадии можно осуществлять одновременно.

В предпочтительном варианте сшивающий агент следует наносить одновременно с физическим объединением частиц полупродукта, смесь далее формуют с приданием ей предпочтительной формы и обычно желаемой плотности, после чего необходимо проводить реакцию сшивающего агента с полимерным материалом частиц полупродукта; это следует осуществлять либо непосредственно после завершения вышеуказанных стадий, либо после выдержки агрегата в течение некоторого промежутка времени, что позволяет одновременно формовать макроструктуру и обеспечивать поверхностное структурирование. Обычно частицы полупродукта вводят в сосуд и смешивают с раствором сшивающего агента, водой и гидрофильным органическим растворителем, который атомизирован на поверхность частиц полупродукта с получением агрегата. Сшивающий агент, вода и гидрофильный органический растворитель служат в качестве ассоциирующего компонента для частиц полупродукта. Сшивающий агент служит также в качестве поверхностного сшивающего агента. Агломерат (то есть объединенные частицы полупродукта и водную смесь) в дальнейшем формуют с приданием ему формы уплотненного листа путем сочетания технологий экструдирования и вальцевания, как это указано выше. Затем проводят реакцию сшивающего агента с полимерным материалом путем нагревания с получением поперечных связей между частицами полупродукта, в результате чего образуется агрегатная макроструктура с поперечно сшитыми частицами, и одновременно реакцию поверхностного структурирования на поверхностях частиц полупродукта получаемой макроструктуры.

В определенных условиях конечные макроструктуры могут оказаться несколько неэластичными и хрупкими. Более эластичные макроструктуры могут быть получены несколькими путями. Так, например, в макроструктуру после завершения реакции межчастичного структурирования можно добавить пластификатор. К приемлемым пластификаторам относятся вода, высокомолекулярные гидрофильные органические растворители (например глицерин, 1,3-пропандиол и этиленгликоль), полимерные растворы (например поливинилового спирта и полиэтиленгликоля) и их смеси. Пластификатор можно наносить на макроструктуры различными методами, включая распыление, нанесения слоя покрытия, атомизацию, погружение и полив раствором макроструктуры. По другому варианту, то есть в случае воды, пластификатор можно добавлять, помещая макроструктуру в атмосферу высокой влажности (например при относительной влажности свыше 70%). Пластификатор можно также добавлять в предреакционную смесь, содержащую полимеризующийся мономер, с последующей реакцией этого мономера с образованием межчастичных полимерных поперечных связей. В этом случае в ходе протекания реакции структурирования пластификатор захватывается структурами межчастичных поперечных связей. Количество пластификатора, находящегося в растворе, подбирают в зависимости от конкретно используемого пластификатора. Обычно содержание пластификатора находится в пределах приблизительно от 0,01 до 100 вес. ч. на каждые 100 вес. ч. частиц полупродукта.

Таким образом, основным существенным отличием данного изобретения от патента США 4734478 являются условия обработки частиц предшественника гидрогельобразующего полимера сшивающим агентом. Согласно патенту США, эти вещества смешивают при интенсивном перемешивании и продолжают это перемешивание во все время их контакта, когда происходит образование поперечных связей.

При этом из текста патента следует, что необходимо предотвратить межчастичное поперечное сшивание. Более того, осуществление смешивания в таких условиях должно обеспечить сохранение определенного размера частиц. Таким образом, продукт способа по патенту США представляет собой свободно текучие частицы определенной формы.

В противоположность этому, согласно изобретению, перемешивают частицы полимера и сшивающий агент только в момент смешивания. Затем во время действия агента сшивки масса не только остается в неподвижном состоянии, но и принимаются меры, чтобы свести к минимуму возможно возникающие силы или напряжения диссоциации (разъединения) частиц, поскольку такие силы или напряжения могут нарушить образование межчастичных поперечных связей. Это следует учитывать при рассмотрении патента США, в котором действительно указана сушка в виде тонкого слоя на ленте конвейера, однако нет никаких указаний на то, что следует предпринимать какие-либо меры для межчастичной сшивки с образованием системы типа получаемой по изобретению. В тексте описания данной заявки четко говорится, что необходимо поддерживать физическую ассоциацию (объединение) частиц предшественника гидрогельобразующего полимера.

Результатом способа, согласно изобретению, является пористая полимерная макроструктура с характеристиками, приведенными в пункте 1 формулы изобретения.

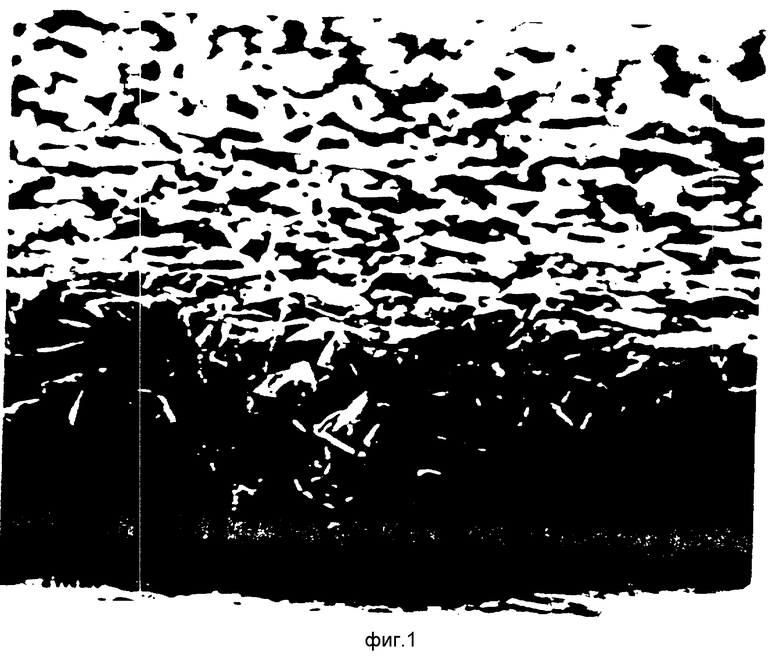

Из вышесказанного следует, что в патенте США и в данной заявке речь идет о разных процессах с получением абсолютно разных продуктов. Идентичность некоторых параметров процесса по патенту США и по изобретению только подчеркивает неожиданность результата, достигнутого заявителем по изобретению, а именно при простом исключении перемешивания (фактически упрощении технологии) получение путем межчастичной поперечной сшивки высокоэффективной абсорбционной макроструктуры. Приложенные к описанию микрофотографии демонстрируют достаточно четко эту структуру. Заявитель считает, что представленные материалы заявки характеризуют получаемый продукт в достаточной мере.

Сущность настоящего изобретения более понятно проиллюстрирована в тексте ниже, а также фигурами, на которых:

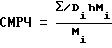

на фиг. 1 с увеличением приблизительно в 40 раз представлена микрофотография, на которой приведена перспектива (под углом 15o к горизонтали) кромки пористой абсорбирующей полимерной макроструктуры настоящего изобретения;

на фиг. 2 с увеличением приблизительно в 120 раз представлена микрофотография, на которой приведен вид сверху части макроструктуры, показанной на фиг. 1;

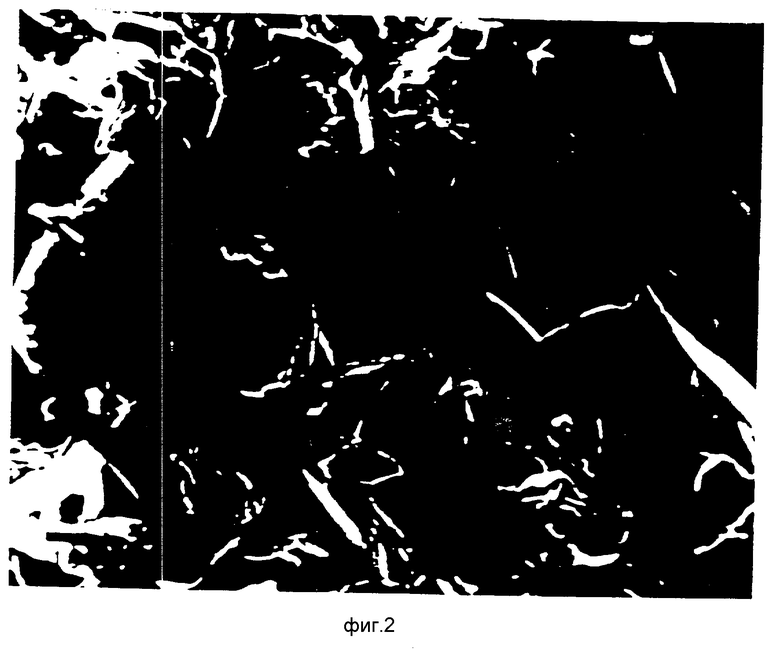

на фиг. 3 приблизительно в 30-кратном увеличении представлена микрофотография, на которой приведена перспектива (под углом 45o к горизонтали) угла макроструктуры, показанной на фиг. 1;

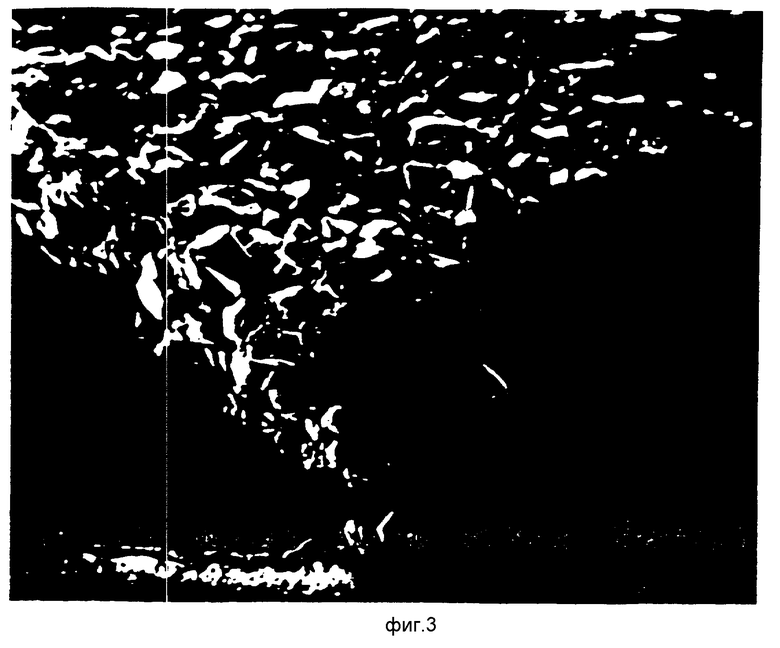

на фиг. 4 приблизительно в 20-кратном увеличении представлена микрофотография, на которой приведен вид сверху на часть другого варианта пористой абсорбирующей полимерной макроструктуры, содержащей суперабсорбирующие волокна, которые используют в макроструктуре;

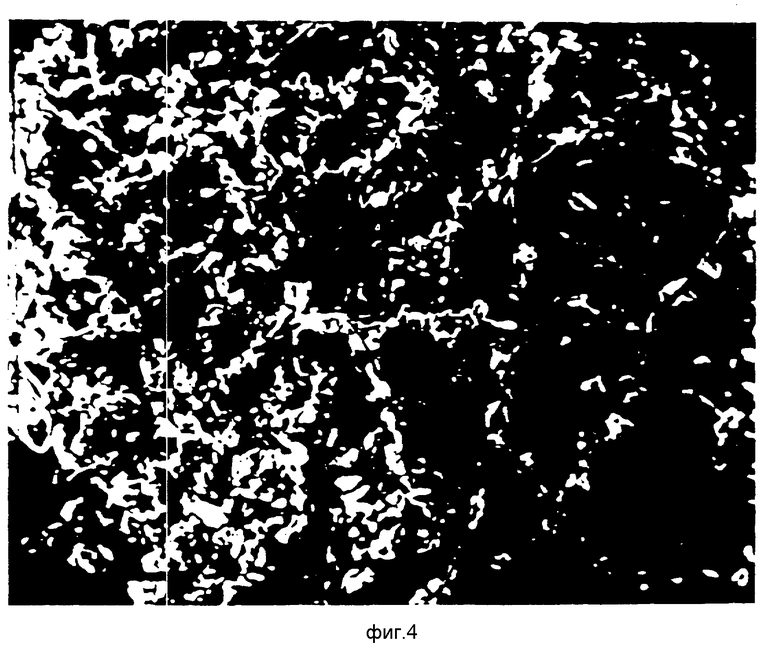

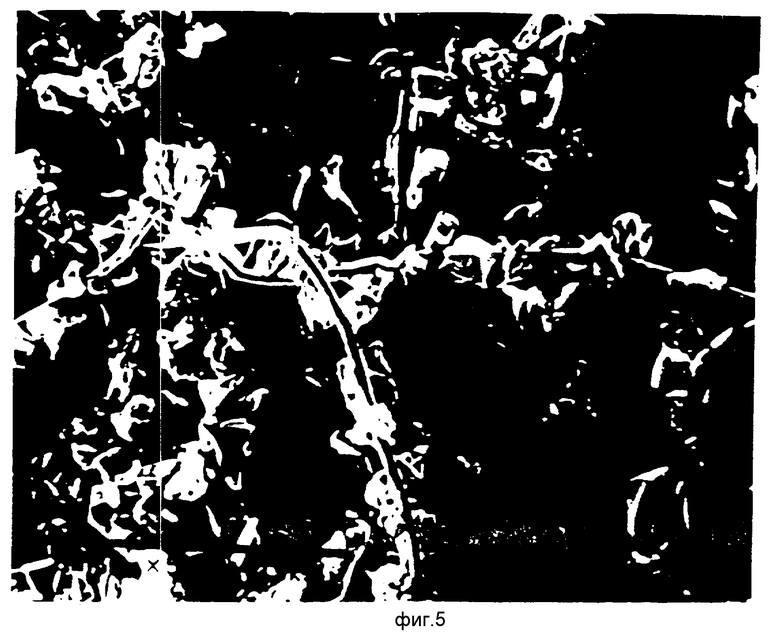

на фиг. 5 приблизительно в 50-кратном увеличении представлена микрофотография, на которой приведен вид сверху части макроструктуры фиг. 4;

на фиг. 6 приблизительно в 75-кратном увеличении представлена микрофотография, на которой приведен вид сверху части макроструктуры фиг. 4;

на фиг. 7 приблизительно в 100-кратном увеличении представлена микрофотография, на которой приведена перспектива (под углом 45o к горизонтали) части еще одного варианта пористой абсорбирующей полимерной макроструктуры, содержащей полиэфирные волокна, введенные в макроструктуру;

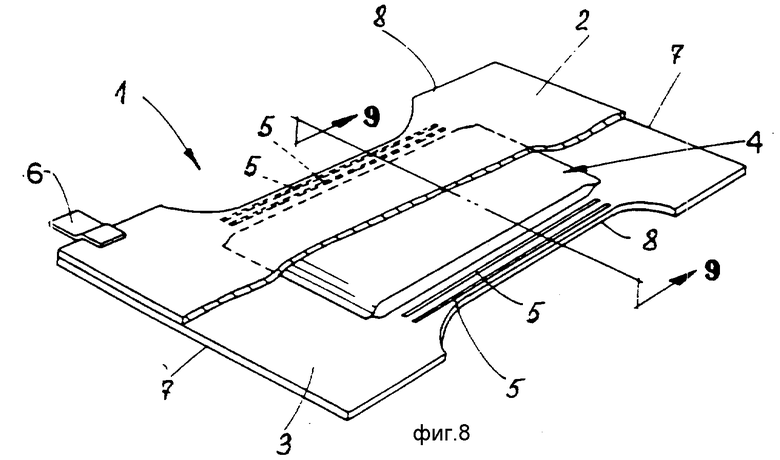

на фиг. 8 представлено аксонометрическое изображение одноразового салфеточного (подгузникового) варианта выполнения настоящего изобретения, у которого участки верхнего листового слоя вырезаны, чтобы более ясно показать нижеследующую абсорбирующую сердцевину [вариант абсорбирующего элемента, согласно настоящему изобретению] подгузника, в составе которого абсорбирующий элемент представляет собой пористую абсорбирующую полимерную макроструктуру настоящего изобретения;

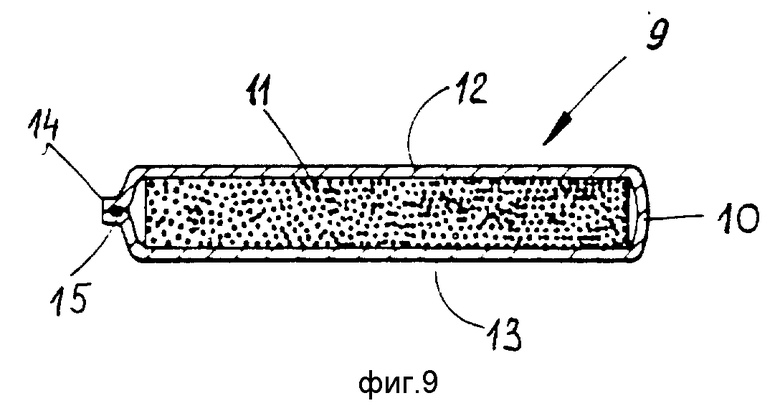

на фиг. 9 в поперечном разрезе по линии 9-9 фиг. 8 представлено изображение абсорбирующей сердцевины подгузника, показанного на фиг. 8;

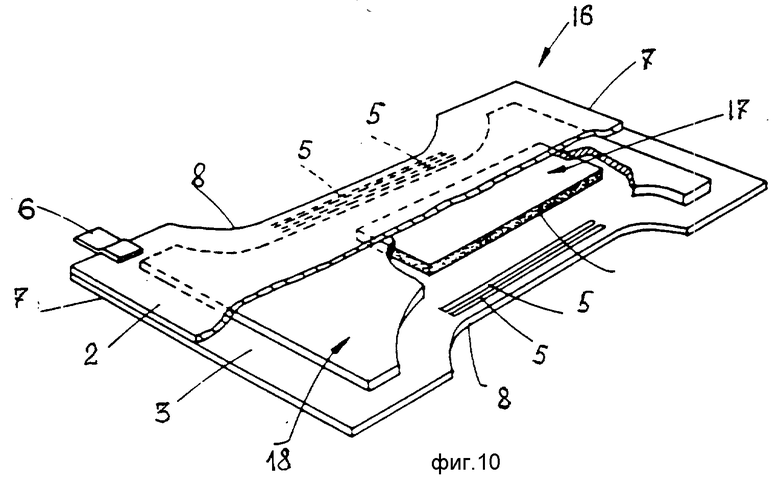

на фиг. 10 представлено аксонометрическое изображение одноразового подгузникового варианта выполнения настоящего изобретения, у которого вырезаны участки верхнего листового слоя, чтобы более ясно показать абсорбирующую сердцевину, выполненную по другому варианту.

Как показано на фиг. 1 3, готовая макроструктура содержит поры (темные участки на микрофотографии) между смежными частицами полупродукта. Эти поры представляют собой небольшие полости между смежными частицами полупродукта, что позволяет жидкости проникнуть внутрь макроструктуры. Такие поры образуются в макроструктуре благодаря тому, что частицы полупродукта недостаточно плотно "вставлены" или упакованы в микроструктуру, даже если их сдавить до устранения пор (эффективность упаковки частиц полупродукта составляет менее 1). Обычно эти поры меньше являющихся основной составляющей частиц полупродукта и служат капиллярами между частицами полупродукта, обеспечивая транспортировку жидкости внутрь макроструктуры.

Поры соединены между собой сообщающимися друг с другом каналами, проходящими между порами. Эти каналы позволяют жидкостям вступать в контакт с макроструктурой и обеспечивают их транспортировку за счет капиллярных сил (то есть образуются капиллярные каналы) к другим участкам макроструктуры, благодаря чему в процессе абсорбирования таких жидкостей используется весь объем макроструктуры. Более того, при набухании поры и взаимосвязанные каналы позволяют жидкостям проходить через макроструктуру либо к слоям частиц полупродукта, удаленным от начальной точки контакта с жидкостью, либо к другим структурам, находящимся в контакте с данной макроструктурой. Таким образом, такая макроструктура считается проницаемой для жидкостей благодаря наличию в ней пор и взаимосвязанных каналов.

Доля полостей (то есть общий объем макроструктуры, который охватывает поры и каналы) характеризуется минимальной величиной для данного распределения частиц полупродукта по размерам. Обычно более узкий диапазон распределения части полупродукта по размерам обусловливает увеличение доли полостей. Таким образом, для достижения большей доли полостей в уплотненном состоянии необходимо, чтобы частицы полупродукта характеризовались относительно узким диапазоном распределения частиц по размерам.

Другая характеристика макроструктур настоящего изобретения состоит в том, что такие макроструктуры набухают обычно изотропически даже в условиях умеренного сжимающего давления, когда жидкости попадают на них или входят в контакт с микроструктурами. Термин "изотропическое набухание" использован в данном описании, чтобы указать на то, что макроструктура обычно набухает в одинаковой мере во всех направлениях, когда она смачивается жидкостью. Изотропическое набухание является важным свойством такой макроструктуры, поскольку частицы полупродукта и поры способны сохранять свои относительно геометрические формы и пространственные взаимосвязи даже тогда, когда в процессе применения при набухании сохраняются, если не увеличиваются, существующие капиллярные каналы (во время набухания поры и частицы полупродукта увеличиваются в размерах). Таким образом, макроструктура способна впитывать и/или транспортировать через себя дополнительные порции жидкости, оставаясь при этом свободными от гельблокирования.

Указанием на то, что в макроструктуре между ранее независимыми друг от друга частицами полупродукта образуются поперечные связи, является стойкость готовых макроструктур к подвижности при контакте с жидкостью. Используемый в данном описании термин "стойкость к подвижности" служит для обозначения того, что макроструктура, включающая в себя агрегат с поперечными связями между частицами, при контакте с водной текучей средой или при набухании [совместно и/или без воздействия усилия] остается практически неповрежденной [то есть большинство прежде независимых друг от друга частиц полупродукта, являющегося основой, остаются связанными между собой] Хотя определение смысла стойкости к подвижности подразумевает, что большинство частиц полупродукта остаются связанными между собой, по предпочтительному варианту все частицы полупродукта, которые использованы для изготовления макроструктуры, должны оставаться связанными между собой. Однако следует иметь в виду, что некоторые частицы полупродукта способны самостоятельно отделяться от макроструктуры в том случае, если, например, с этой макроструктурой в дальнейшем агломерируются другие частицы.

Стойкость к подвижности является важной характеристикой макроструктур настоящего изобретения, поскольку она позволяет агрегату сохранять свою относительную структуру как в сухом, так и в набухшем состояниях, и поскольку частицы полупродукта как основного компонента остаются неподвижными. Для готового продукта, в частности для абсорбирующего элемента или абсорбирующего изделия, стойкость к подвижности полезна тем, что снижает степень гельблокирования, поскольку частицы полупродукта остаются агрегированными даже в контакте с жидкостью, что дает возможность ранее независимые друг от друга тонкодисперсные частицы использовать в агрегированной форме, чтобы увеличить количество поглощаемой готовой макроструктурой текучей среды без возникновения такого явления, как гельблокирование.

Стойкость к подвижности можно измерить в агрегатной макроструктуре путем осуществления двухстадийного способа. Наблюдают за начальной динамической реакцией на контакт агрегатной макроструктуры с водной текучей средой, а затем наблюдают за равновесным состоянием при набухании агрегатной макроструктуры. Метод определения стойкости к подвижности, основанный на этих критериях, описан ниже в разделе "Методы испытаний".

При практическом использовании жидкости, которые подают на макроструктуры или входят с ними в контакт, впитываются частицами полупродукта или проходят в поры и транспортируются к другим участкам макроструктуры, где они впитываются другими частицами полупродукта или откуда они транспортируются через данную макроструктуру к другим абсорбирующим элементам, смежным с этим первым.

На фиг. 4 6 представлен другой вариант настоящего изобретения, где частицы полупродукта характеризуются другими формой и химической природой. Частицы полупродукта представляют собой смесь гранул неодинаковой формы с волокнами (то есть с суперабсорбирующими волокнами). В варианте, который показан на фиг. 4 6, волокна представляют собой волокна FIBERSORB, которые представляются фирмой "Арко кемикал компани оф Уилмингтон", штат Делавэр. На фиг. 4 представлена обычная форма такой макроструктуры. Как видно из фиг. 4, волокна служат матрицей, в которой между гранулами образовались относительно небольшие поры, а возле волокон образуются относительно большие поры. На фиг. 5 более подробно проиллюстрированы форма и размеры пор, а также то, что гранулы связаны с волокнами поперечными межчастичными связями. На фиг. 6 более подробно представлены большие поры и каналы, которые образуются в макроструктуре вследствие добавления волокон, и связи между частицами и волокнами.

Относительные количества суперабсорбирующих волокон, смешанных с гранулами, могут варьироваться в широком интервале. Так, например, макроструктура может состоять только из одних суперабсорбирующих волокон; готовая макроструктура при этом имеет вид нетканого волокнистого полотна. В варианте, который приведен на фиг. 4 6, количество суперабсорбирующих волокон находится в пределах приблизительно от 0,1 до 50 вес. предпочтительнее примерно от 0,5 до 10 вес. от общего количества частиц полупродукта.

В том случае, когда суперабсорбирующие волокна составляют часть частиц полупродукта, такие волокна предпочтительнее равномерно смешивать с другими частицами полупродукта таким образом, чтобы эти волокна были вплетены в зазоры между многими различными частицами полупродукта.

На фиг. 7 представлен еще один вариант макроструктуры настоящего изобретения, где в макроструктуру внедрены армирующие элементы, в частности волокна (волокнистый или нитевидный материал). Такие армирующие элементы сообщают набухшей макроструктуре прочность (то есть структурную целостность). В некоторых вариантах армирующие волокна выполняют также функции элементов, которые обеспечивают быстрое перемещение жидкостей к другим участкам макроструктуры, и/или дополнительного абсорбирующего материала. Предпочтительные армирующие элементы представляют собой волокна (которые также называют армирующими волокнами), хотя с этой целью могут быть использованы и другие материалы, в частности отдельные нити, спиральки, ткани, нетканые текстильные материалы, тканые текстильные материалы или грубые холсты, которые известны своими армирующими свойствами. На фиг. 7 проиллюстрирован вариант, в котором полиэфирные волокна вплетены и пронизывают весь материал макроструктуры. Более конкретно такие полиэфирные волокна содержатся внутри взаимосвязанных каналов, обеспечивая повышенную структурную целостность набухшей макроструктуры.

В качестве армирующих элементов в составе макроструктур настоящего изобретения можно использовать волокнистые материалы различных типов. Для применения в предлагаемых макроструктурах приемлемы также волокнистые материалы любого типа, которые пригодны для использования в обычных абсорбентах. К конкретным примерам таких волокнистых материалов относятся целлюлозное волокно, модифицированное целлюлозное волокно, вискозное волокно, полипропиленовое и полиэфирное волокно, в частности полиэтилентерефталатное, гидрофильное нейлоновое и тому подобное волокно. Помимо уже упомянутых, примерами других волокнистых материалов, пригодных для использования в соответствии с настоящим изобретением, являются гидрофилизованные гидрофобные волокна, в частности термопластические волокна с поверхностью, обработанной поверхностно-активными веществами или двуокисью кремния, полученные, например, из полиолефинов, в частности из полиэтилена или полипропилена, полиакриловых смол, полиамидов, полистиролов, полиуретанов и тому подобного. В самом деле, гидрофилизованные гидрофобные волокна, которые сами по себе не обладают хорошей абсорбционной способностью и которые, следовательно, не образуют тканей с достаточной абсорбционной способностью, чтобы быть полезными в обычных абсорбирующих макроструктурах, могут быть использованы в макроструктурах настоящего изобретения благодаря их хорошим транспортиро- вочным свойствам. Это объясняется тем, что в предлагаемых макроструктурах проводящие свойства волокон имеют большое значение, если и не более важное, чем абсорбирующая способность самого волокнистого материала благодаря высокой скорости впитывания текучей среды и отсутствию гельблокирующих свойств у макроструктур настоящего изобретения. В качестве волокнистого компонента макроструктуры обычно предпочтительнее использовать синтетические волокна. Наиболее предпочтительными являются полиолефиновые волокна, предпочтительнее полиэфирные волокна.

Другими целлюлозными волокнистыми материалами, которые могут оказаться полезными в некоторых из предлагаемых макроструктур, являются целлюлозные волокна, которым химическим путем придана жесткость. Предпочтительными целлюлозными волокнами, которым химическим путем придана жесткость, являются прошедшие отделку крученые, скрученные в спирали целлюлозные волокна, которые могут быть изготовлены поперечной сшивкой целлюлозных волокон между собой с использованием сшивающего агента.

Использованный в данном описании термин "гидрофильный" относится к волокнам или поверхностям волокон, которые смачиваются жидкостями, попадающими на волокна (то есть когда вода или водосодержащийся экссудат тела легко распределяется по волокну или его поверхности независимо от того, впитывает ли действительно волокно или не впитывает эту текучую среду или же образует гель).

Такой волокнистый материал можно добавлять в макроструктуры путем введения волокон в раствор с сшивающим агентом, смешением с частицами полупродукта перед нанесением сшивающего агента или введением волокнистого материала в смесь сшивающего агента с частицами полупродукта. По предпочтительному варианту волокнистый материал следует подмешивать к смеси сшивающего агента с частицами полупродукта. Этот волокнистый материал предпочтительнее равномерно смешивать с растворами таким образом, чтобы волокнистый материал был равномерно диспергирован во всей макроструктуре. Волокна предпочтительнее также добавлять до реакции сшивающего агента с полимерным материалом частиц полупродукта.

Количество волокнистого материала относительно количества частиц полупродукта, с которыми его смешивают, можно варьировать в очень широком интервале. Такой волокнистый материал предпочтительнее добавлять в пределах приблизительно от 0,01 до 5 вес. ч. более предпочтительно примерно от 0,5 до 2 вес. ч. на каждые 100 вес. ч. частиц полупродукта.

Пористые абсорбирующие полимерные микроструктуры могут быть использованы для многих различных целей во многих областях техники. Так, например, эти макроструктуры могут быть использованы в упаковочных контейнерах; устройствах для подачи лекарственных препаратов; приспособлениях для очистки ран; приспособлениях для лечения ожогов; материалах ионообменных колонн; конструкционных материалах; материалах для сельского хозяйства и садоводства, в частности покрывных листовых материалов для семян или водоудерживающих материалах; для промышленных целей, в частности в качестве обезвоживающих агентов для отстоев и масел, материалов, предотвращающих образование росы, осушающих средств и материалов для борьбы с влажностью.

Пористые абсорбирующие полимерные макроструктуры настоящего изобретения могут быть использованы в сочетании с носителем. Носители, приемлемые в соответствии с настоящим изобретением, включают в себя абсорбирующие материалы, в частности целлюлозные волокна. В качестве таких носителей могут также служить любые другие носители, которые известны в технике, в частности нетканые текстильные материалы, тканые текстильные материалы, пеноматериалы, полиакрилатные волокна, перфорированные полимерные тонкие листовые материалы, синтетические волокна, металлическая фольга, эластомеры и тому подобное. Такие макроструктуры могут быть связаны с носителями непосредственно или косвенно, причем они могут быть с ними связаны посредством химических или физических связей, в частности таких, которые известны, включая сюда клеи и химикаты, которые вступают в реакцию, соединяя за счет адгезии макроструктуры к носителям.

Благодаря уникальным абсорбирующим свойствам пористых абсорбирующих полимерных макроструктур настоящего изобретения такие макроструктуры особенно приемлемы для использования в качестве абсорбирующих сердцевин абсорбентов, в частности изделий одноразового использования. Использованный в данном описании термин "абсорбирующее изделие" служит для обозначения изделия, которое поглощает и содержит экссудаты тела, и более конкретно относится к изделиям, которые находятся непосредственно в контакте с телом или вблизи тела потребителя для абсорбирования и удерживания различных экссудатов, выделяемых телом. Кроме того, "одноразовые" абсорбирующие изделия представляют собой такие изделия, которые после однократного применения предназначены на выброс (то есть исходное абсорбирующее изделие в целом не предназначено для стирки или восстановления каким-либо другим путем и повторного применения в качестве абсорбирующего изделия, хотя некоторые его элементы или все абсорбирующее изделие можно восстановить, использовать повторно или направить на приготовление компоста). Предпочтительный вариант одноразового абсорбирующего изделия, подгузник (пеленка) 1, представлен на фиг. 8. Используемый в данном описании термин "подгузник" относится к предмету одежды, который обычно носят дети и лица, страдающие недержанием. Этот предмет носят в нижней части туловища. Тем не менее необходимо иметь в виду, что настоящее изобретение применимо также и в отношении других изделий абсорбентов, в частности коротких подштанников для лиц, страдающих недержанием мочи, тампонов для них, тренировочных брюк, вкладышей для подгузников, гигиенических подгузников, салфеток для снятия грима, бумажных полотенец и тому подобного.