Изобретение относится к усовершенствованным абсорбентным элементам, включающим смесь волокнистого материала и абсорбентной полимерной композиции в виде частиц. Такой полимерной композицией является такая, которая при взаимодействии с жидкими веществами (напр., жидкостями), такими как вода или экссудаты тела человека, набухает и впитывает такие жидкости. Такие полимерные композиции используются сами по себе или в абсорбентных элементах, таких как материалы с волокнистой структурой, которые могут включаться в абсорбентные изделия, такие как подгузники, прокладки для взрослых, страдающих недержанием, гигиенические салфетки и прочее. Изобретение относится также к способам получения таких полимерных композиций.

Абсорбентные полимерные композиции в виде частиц способны поглощать большие количества жидкостей, таких как вода и эксудаты тела и удерживать эти поглощенные жидкости при небольших давлениях. Эти абсорбционные характеристики таких полимерных композиций делают их особенно пригодными для включения в абсорбентные изделия, такие как подгузники. Например, патент США 3.699.103, выданный Harper at al. 13 июня 1972, и патент США 3.670.731, выданный Harmon 20 июня 1972, раскрывают использование абсорбентных полимерных композиций в виде частиц (также называемых гидрогельными, гидроколлоидными или суперабсорбентными материалами) в абсорбентных изделиях. Обычные абсорбентные полимерные композиции в виде частиц, однако, имеют недостаток в том, что степень впитывания жидкости намного ниже, чем степень впитывания целлюлозных волокнистых материалов из-за маленького коэффициента площади поверхности к массе частиц, входящих в полимерную композицию. Отношение площади поверхности к массе частиц абсорбентной полимерной композиции в виде частиц является важным показателем, поскольку он может контролировать общую степень впитывания жидкости в объем полимерной композиции. Отношение площади поверхности к массе, а следовательно, и степень впитывания жидкости можно существенно увеличить уменьшением среднемассового размера частиц в объеме полимерной композиции. Однако, когда эти маленькие или еще более мелкие частицы набухают при контакте с жидкостями, частицы, включенные в волокнистый материал, легко проникают в межволокнистые капилляры материала. Набухшие или частично набухшие мелкие частицы могут также образовать массу коагулированного геля, удерживаемого силами поверхностного натяжения, формируя таким образом гелевый барьер. В другом случае сопротивление потоку жидкости через структуру увеличивается, когда каналы протока жидкости блокируются внутри волокнистого материала или гелевая масса приводит к значительному уменьшению проницаемости. Эти явления обычно называют "гелевое блокирование".

Одной из попыток разрушить такой обмен между степенью поглощения жидкости и гелевым блокированием было агломерировать через воду множество мелких частиц в более крупные "ядерные" частицы. Такая водо-агломерирующая технология описана в выложенном патенте Японии SHO 61/1986/-97,333 и патенте Японии SHO (выложенном) 61/1986/-101,586. В то время как водная агломерация частиц приводит к небольшому увеличению степени впитывания жидкости благодаря увеличенному коэффициенту отношения поверхностной площади к массе более крупных частиц, водно-агломерированные частицы диссоциируются при контакте и/или набухании с водным раствором. Это приводит к концентрации набухших или частично набухших свободных мелких частиц, что способствует усилению эффекта гелевого блокирования через механизм, описанный выше.

Другой попыткой решить эту проблему была попытка поверхностной обработки отдельных частиц. Один из способов специфической поверхностной обработки заключается в поверхностном поперечном связывании отдельных частиц таким образом, чтобы каждая отдельная частица имела более высокую плотность поперечной связи между полимерными цепями на или около поверхности частиц. Такая технология поверхностного поперечного связывания описана в патенте США 4.666.983, выданном Tsubakimoto 19 мая 1987, и патенте США 4.734.478, выданном Tsubakimoto 29 марта 1988. Поверхностное поперечное связывание частиц приводит к небольшому уменьшению в одной форме вышеуказанного гелевого блокирования из-за уменьшения тенденции отдельных частиц коагулироваться в непроницаемую гельную массу в процессе набухания. Однако степень впитывания жидкости частицами не увеличивается, так как коэффициент площади поверхности к массе частиц у этих частиц остается относительно постоянным.

Таким образом, изобретение пытается решить вышеуказанные проблемы с помощью усовершенствованных абсорбентных элементов, включающих композицию из полимерных частиц, имеющих высокую степень впитывания жидкости с минимальными свойствами гелевого блокирования.

Таким образом, цель изобретения - абсорбентные элементы, включающие композицию из полимерных частиц с высокой степенью поглощения жидкости.

Дальнейшей целью изобретения является создание абсорбентных элементов, включающих композицию из полимерных частиц, которые обнаруживали бы минимальные свойства гелевого блокирования.

Еще одной целью изобретения является создание абсорбентных элементов, включающих композицию в виде полимерных частиц, которые имели бы высокое сопротивление сжатию во время использования (т.е. во время набухания), чтобы поддерживать и/или увеличивать проницаемость абсорбентных изделий, включающих такие композиции из водорастворимых гидрогелеобразующих частиц.

Дальнейшей целью изобретения является создание абсорбентных элементов, включающих композицию из полимерных частиц с минимальной диссоциацией мелких частиц при контакте с жидкостью или набухании.

Следующей целью изобретения является создание абсорбентных элементов, включающих композицию из полимерных частиц, имеющих минимальное количество свободных мелких частиц в сухом состоянии.

Последующая цель изобретения -создание абсорбентных элементов, включающих композицию из полимерных частиц, достигающих вышеуказанных степеней впитывания жидкости посредством выбора специфических характеристик исходных частиц, таких как среднемассовый размер частиц или абсорбционная способность.

Другой целью изобретения является способ получения таких абсорбентных элементов, включающих композицию из полимерных частиц.

И еще одна цель изобретения -создание усовершенствованных абсорбентных изделий, абсорбентных элементов и абсорбентных изделий (таких как подгузники или гигиенические салфетки), включающих абсорбентные полимерные композиции в виде частиц настоящего изобретения.

Изобретение дает усовершенствованные абсорбентные композиции в виде полимерных частиц, причем часть частиц соединена в агломераты с помощью сшивающего агента. Агломераты с поперечными связями содержат исходные частицы в основном водонерастворимых, абсорбирующих, гидрогелеобразующих, полимерных материалов; и связующий агент реагирует с полимерным материалом исходных частиц с образованием между исходными частицами поверхностных ковалентных связей. Когда средний размер частиц полученной полимерной композиции увеличивался по меньшей мере на 25% по отношению к среднему размеру частиц исходных, образовалось достаточное количество агломератов с поверхностными ковалентными связями, так что полученная полимерная композиция обладала улучшенными свойствами. В агломератах с поперечными связями улучшилась структурная целостность (т. е. агломерат оставался неповрежденным при набухании и имел относительно высокое сопротивление сжатию), увеличилась степень поглощения и минимальными стали свойства гелевого блокирования.

При контакте с жидкостью агломераты с поперечными связями будут набухать в основном изотропно (т.е. набухать одинаково во всех направлениях) даже при небольших определенных давлениях и поглощать такие жидкости. Изотропное набухание агломератов с поперечными связями возможно, поскольку агрегаты с поперечными связями поддерживают структурные и пространственные связи исходных частиц даже в набухшем состоянии (т.е. агломераты поддерживают их целостность и в сухом, и в набухшем состоянии). Таким образом, исходные частицы, образующие агломераты с поперечными связями, не будут диссоциировать при контакте с жидкостями или набухании в них и гелевое блокирование ослабляется до минимума. Далее, агломераты с поперечными связями обладают относительно высокими степенями впитывания жидкости, что позволяет создать быстро впитывающие полимерные композиции благодаря высокому коэффициенту площади к массе у межчастиционных агрегатов с поперечными связями. Таким образом, агломераты с поперечными связями изобретения дают полимерную композицию, способную быстро впитывать жидкости, и в то же время свести до минимума свойства гелевого блокирования.

Изобретение относится также к усовершенствованным абсорбентным элементам, включающим композиции из полимерных частиц, содержащим агрегаты с поперечными связями, образованные из исходных частиц, имеющих относительно маленький размер (т.е. мелкие исходные частицы). С использованием мелких исходных частиц для образования агломератов с поперечными связями отношение площади поверхности к массе агломератов увеличивается по сравнению с отношением площади поверхности к массе у исходных частиц, имеющих такой же размер, как и агломерат, так что полученные полимерные композиции, включающие такие агломераты с поперечными связями, имеют особенно высокие степени поглощения жидкости (степень набухания) с минимальными свойствами гелевого блокирования из-за удаления свободных мелких частиц из набухшей или частично набухшей полимерной композиции. Эти агломераты с поперечными связями также дают эффективную возможность уменьшить количество мелких частиц в объеме сухой полимерной композиции, что упрощает применение и улучшает характеристики таких полимерных композиций.

Изобретение относится далее к абсорбентным элементам и абсорбентным изделиям, включающим композиции изобретения, содержащим агломераты с поперечными связями. Эксплуатационные качества таких продуктов улучшаются с использованием таких полимерных композиций, обладающих высокими степенями впитывания жидкости и минимальными свойствами гелевого блокирования. Далее, больший размер агломератов с поперечными связями способствует открытию капиллярных каналов волокнистых материалов, включающих такие полимерные композиции. Далее, агломераты с поперечными связями сводят до минимума миграцию набухших или сухих частиц через абсорбентные структуры благодаря их структурной целостности (т.е. более мелкие частицы остаются связанными вместе).

Изобретение относится далее к способам получения таких полимерных композиций, включающих агломераты с поперечными связями. Согласно способу, описанному в изобретении, связующий агент наносится на исходные частицы; исходные частицы связываются физически с образованием множества агломератов; и связующий агент реагирует с полимерным материалом исходных частиц этих агломератов, в то время как физическая связь исходных частиц сохраняется с образованием поперечных связей между исходными частицами для формирования агломератов с поперечными связями. Агломераты с поперечными связями образуются до такой степени, чтобы средний размер частиц полимерной композиции был по меньшей мере на 25% больше, чем средний размер исходных частиц. В предпочтительном способе агломераты с поперечными связями связаны также поверхностными поперечными связями.

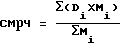

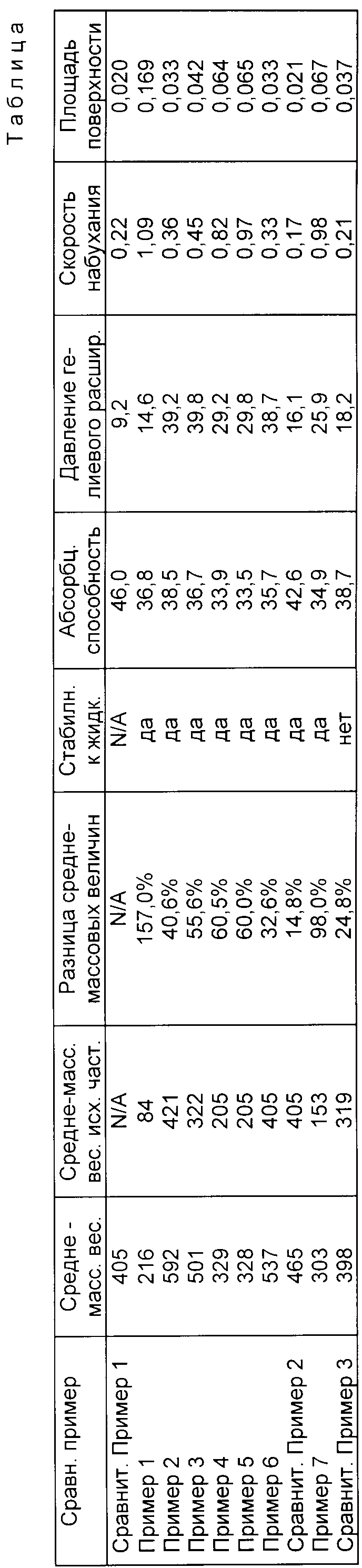

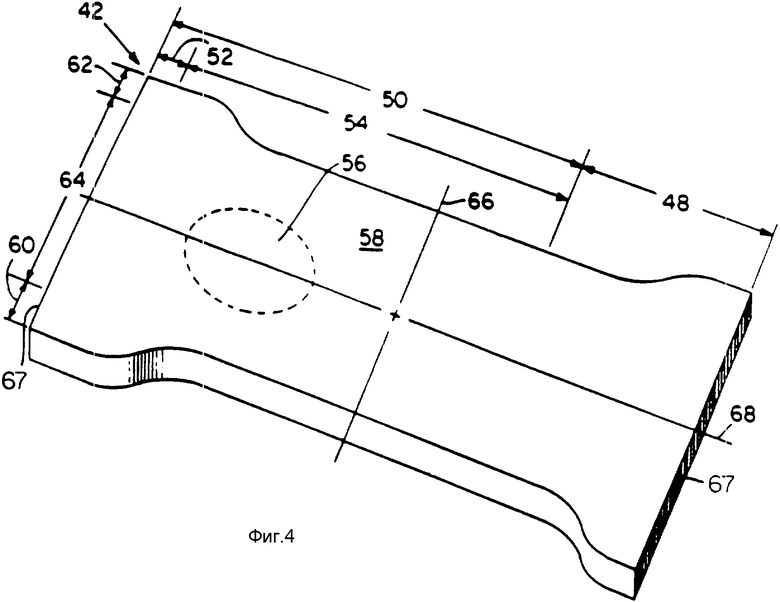

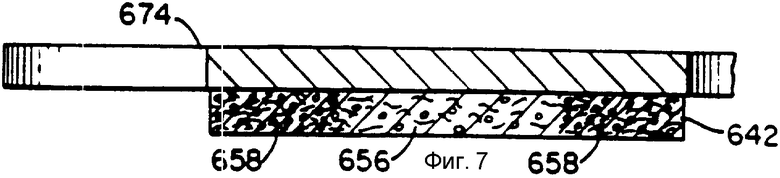

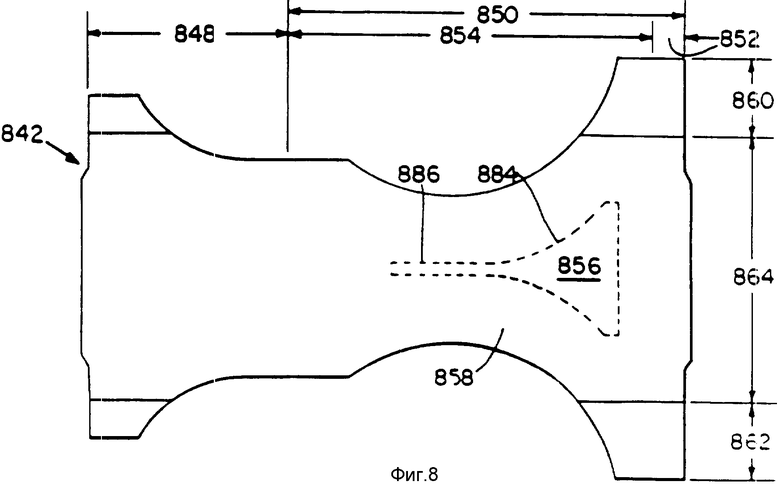

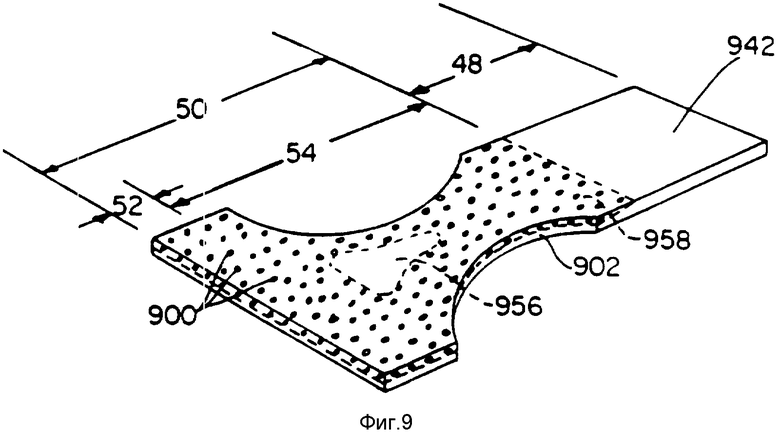

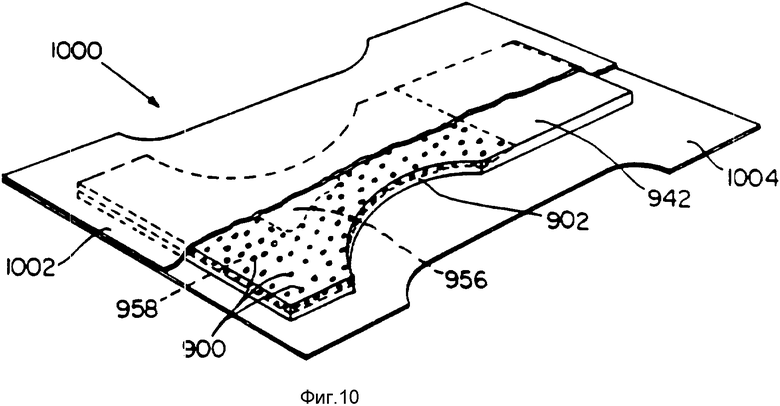

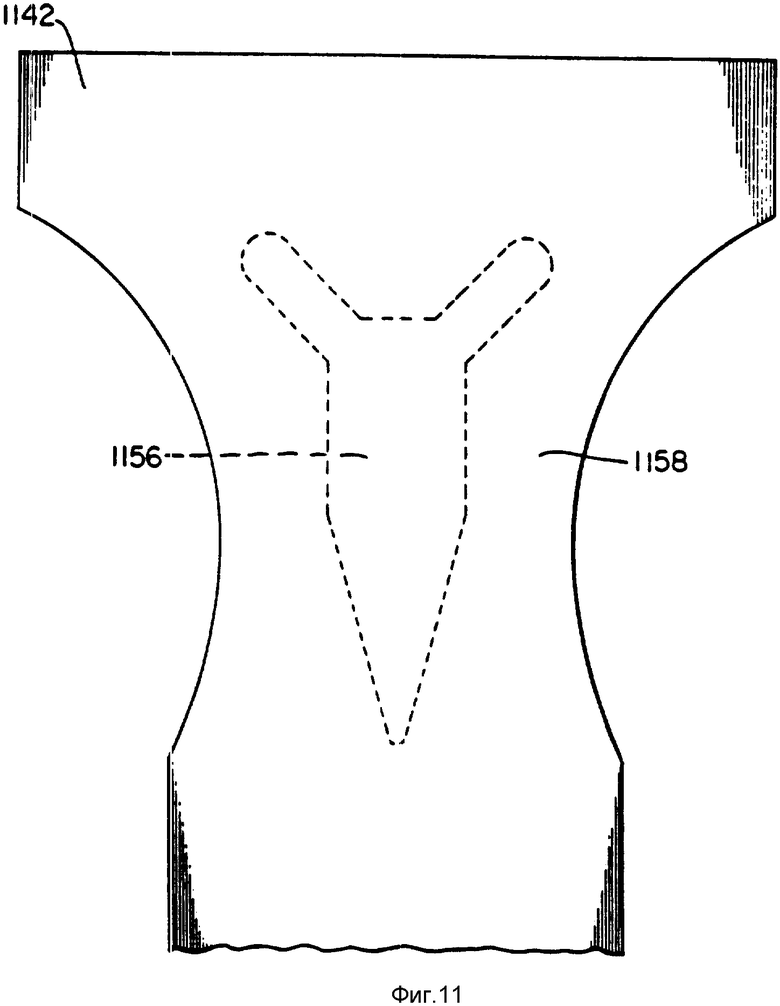

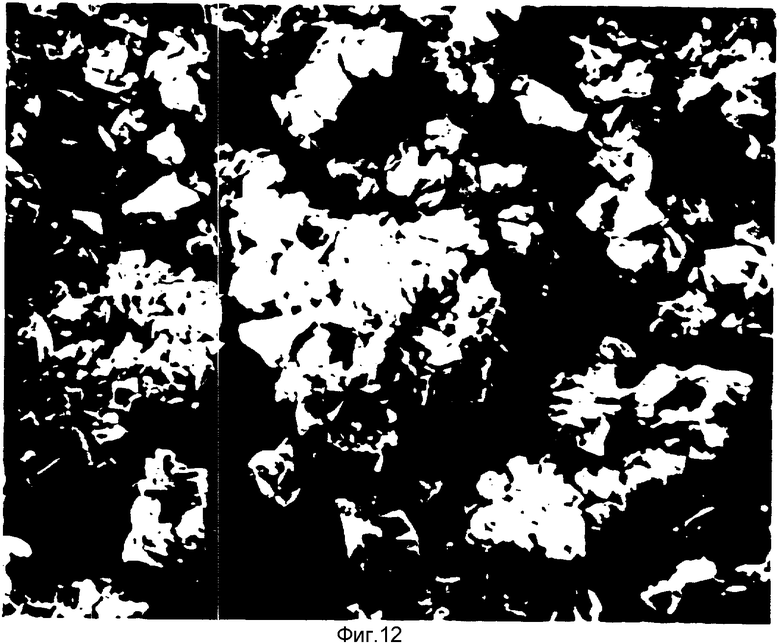

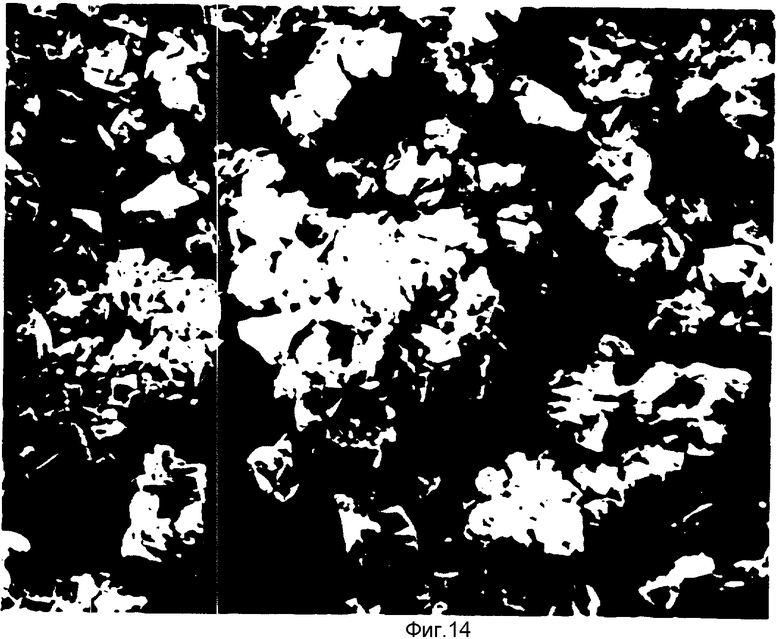

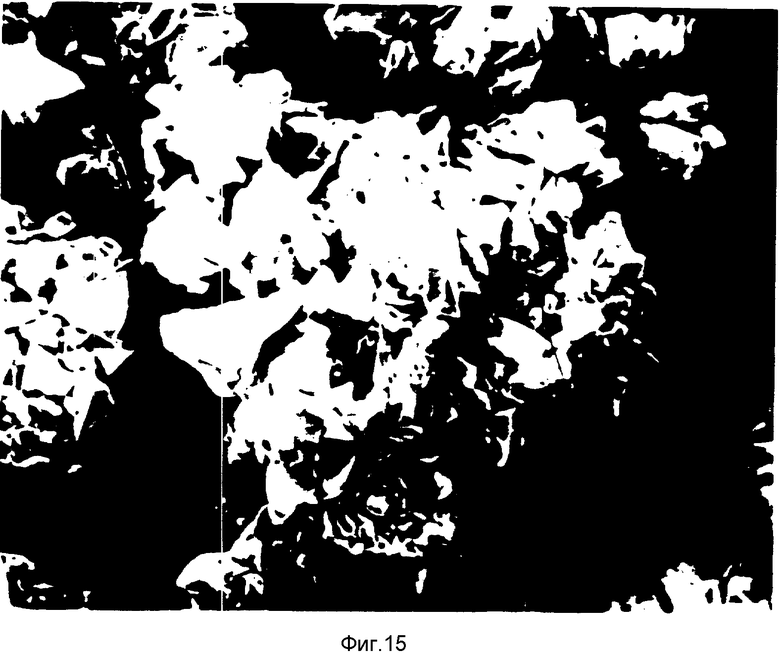

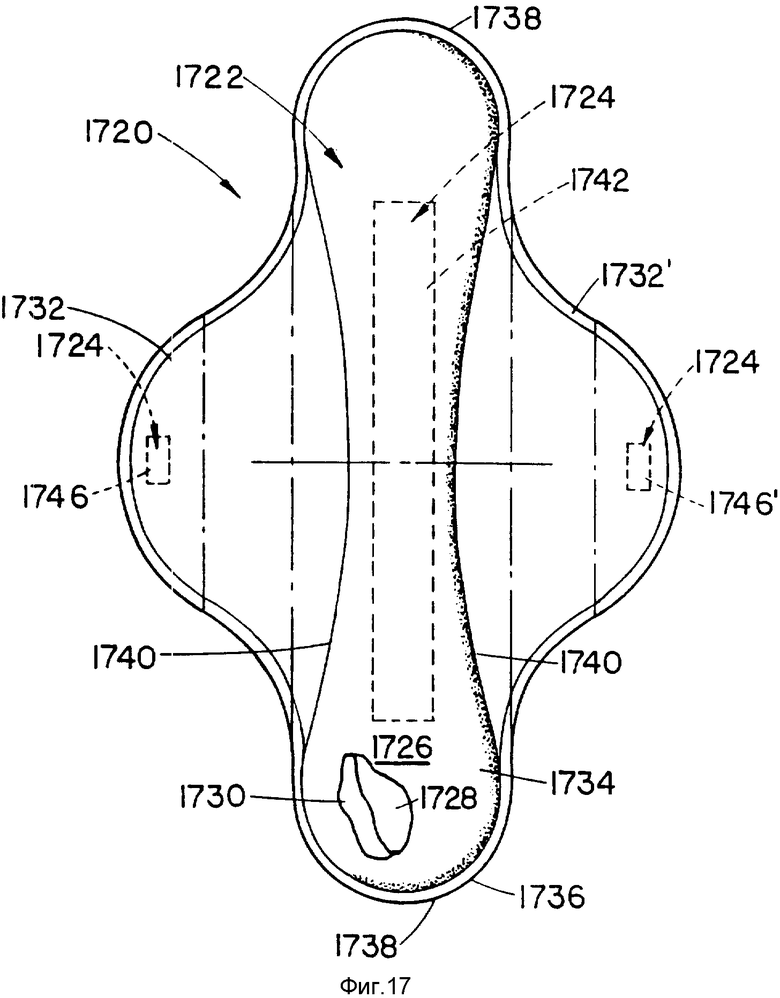

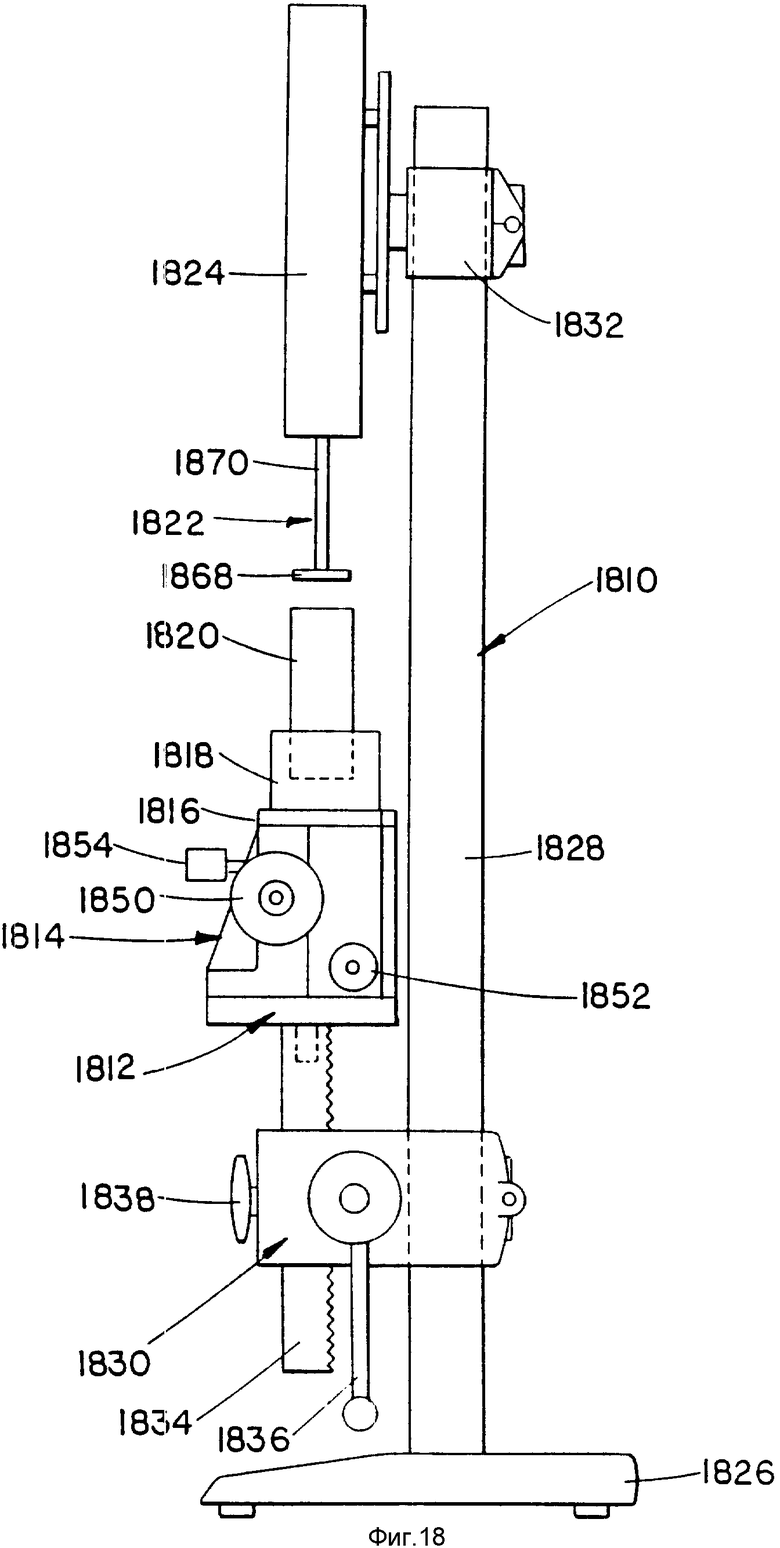

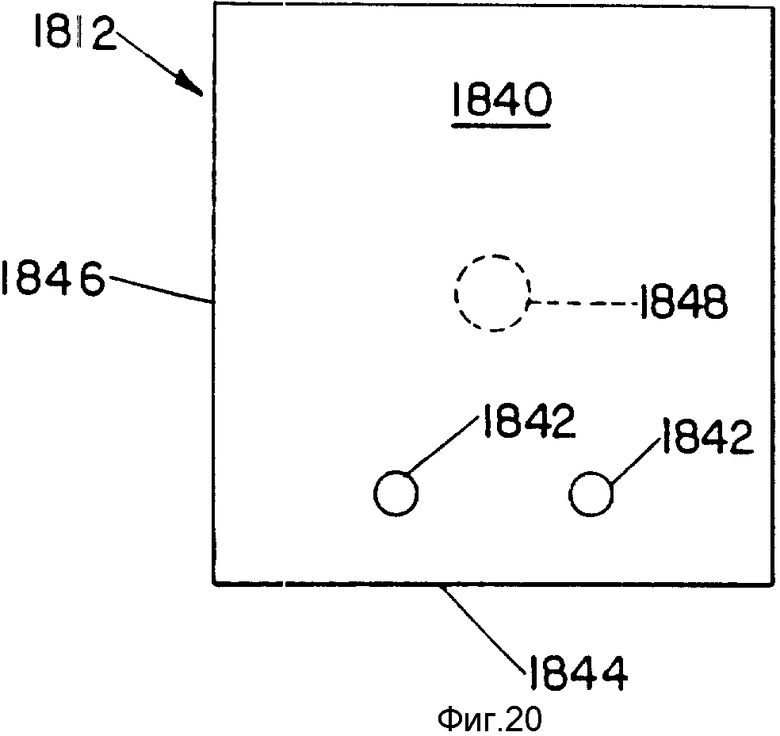

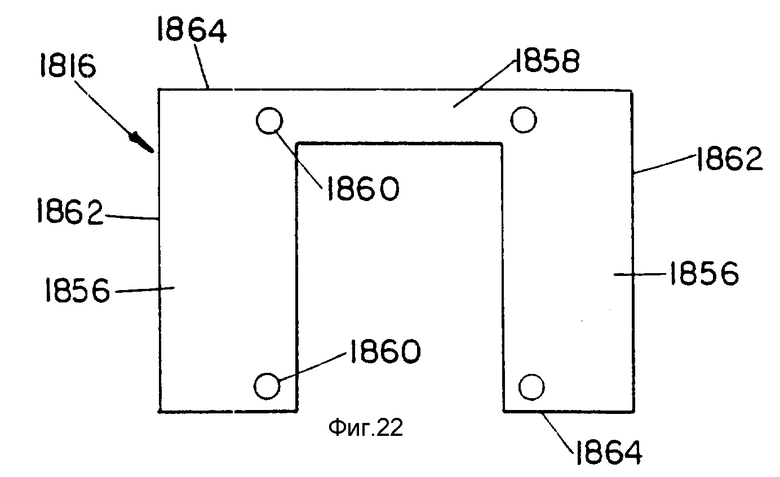

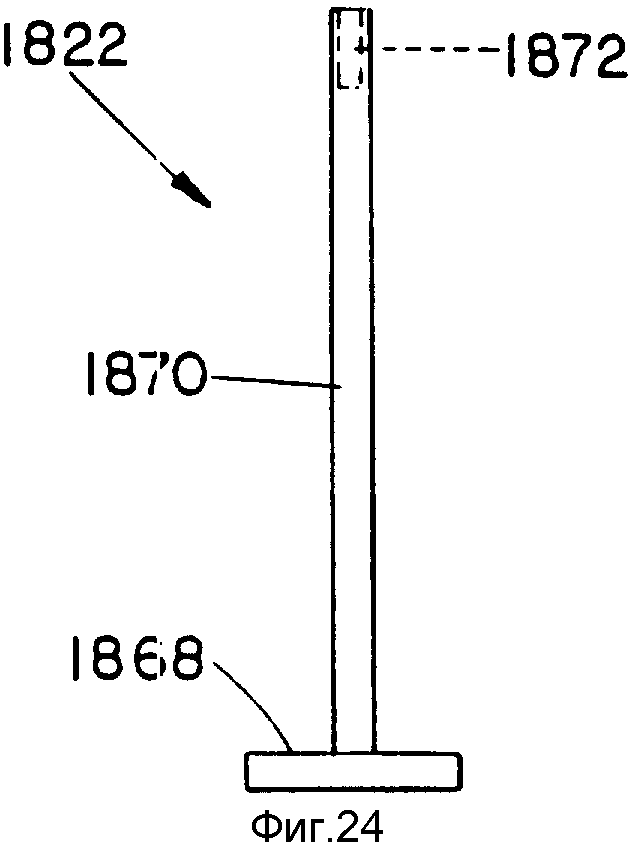

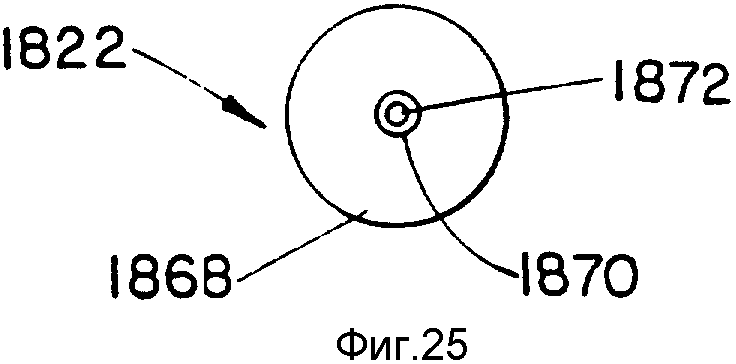

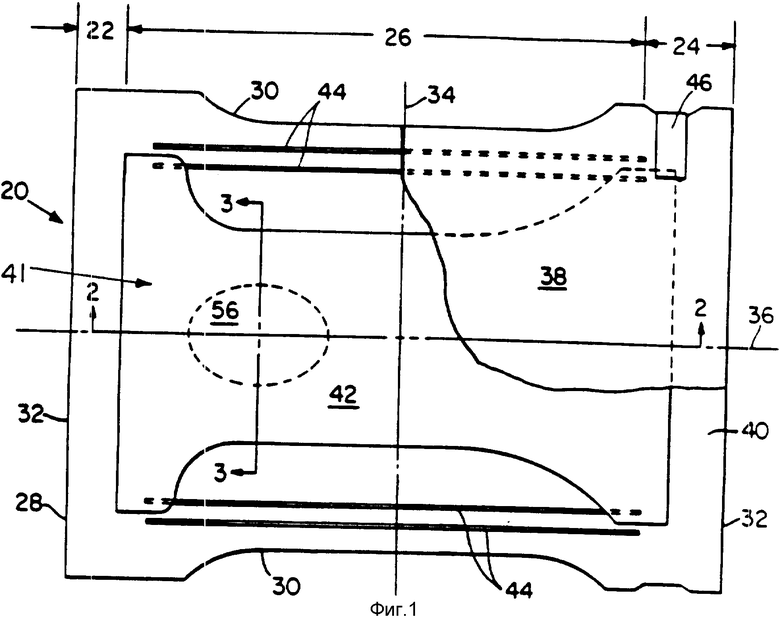

На фиг.1 дан план варианта одноразового подгузника изобретения, в котором большая часть верхнего покрытия расчленена, чтобы лучше показать лежащую под ним абсорбентную сердцевину (вариант абсорбентного элемента изобретения) подгузника; на фиг.2 - продольное сечение абсорбентной сердцевины одноразового подгузника, взятое по линии 2-2 фиг.1; на фиг.3 - поперечное сечение только абсорбентной сердцевины одноразового подгузника, взятое по линии 3-3 фиг. 1; на фиг.4 - перспективный вид абсорбентного элемента изобретения, используемого в качестве абсорбентной сердцевины в одноразовом подгузнике на фиг. 1; на фиг.5 - фрагментное увеличение поперечное сечение слоистого абсорбентного элемента (ламината) изобретения; на фиг.6 - перспективный вид альтернативного варианта двуслойного абсорбентного элемента изобретения; на фиг.7 - разрез двуслойного абсорбентного элемента фиг.6, взятый по линии 7-7 фиг.6; на фиг.8 - план еще одного варианта абсорбентного элемента изобретения; на фиг.9 - перспективный вид другого альтернативного варианта абсорбентного элемента изобретения; на фиг.10 - перспективный вид в разрезе варианта одноразового подгузника изобретения, содержащего абсорбентный элемент, показанный на фиг. 9; на фиг.11 - вид сверху части абсорбентного элемента по изобретению с предпочтительной формой зоны приема; на фиг.12 - фотомикрографическое изображение, увеличенное приблизительно в 30 раз, абсорбентной полимерной композиции в виде частиц изобретения по примеру 6; на фиг.13 - увеличенное приблизительно в 60 раз фотомикрографическое изображение межчастичного агрегата с поперечными связями, выбранное из образца, показанного на фиг.12; на фиг.14 - увеличенное приблизительно в 40 раз фотомикрографическое изображение абсорбентной полимерной композиции в виде частиц изобретения, сделанное в соответствии с примером 1, в котором среднемассовый размер исходных частиц равен величине около 84 мкм; на фиг.15 - увеличенное приблизительно в 110 раз фотомикрографическое изображение межчастичного агрегата с поперечными связями изобретения, выбранного из образца, показанного на фиг. 14; на фиг.16 - перспективный вид абсорбентного продукта изобретения, включающего носитель и межчастичный агрегат с поперечными связями изобретения, соединенный с носителем; на фиг. 17 - план частичного разреза варианта гигиенической салфетки изобретения; на фиг.18 - боковая проекция устройства, используемого для измерения давления распространения геля абсорбентных полимерных композиций в виде частиц; на фиг. 19 - боковая проекция ступенчатой платформы устройства на фиг.18; на фиг.20 - вид сверху ступенчатой платформы устройства фиг.18; на фиг.21 - вид сверху держателя устройства фиг. 18; на фиг. 22 - вид сверху пластины, охватывающей образец устройства фиг. 18; на фиг. 23 - боковой разрез держателя образца устройства фиг. 18; на фиг. 24 - боковой вид компрессионной лапы устройства фиг.18; на фиг. 25 - вид сверху компрессионной лапы устройства фиг.18.

Абсорбентные композиции из полимерных частиц изобретения - это материалы, способные поглощать большие количества жидких веществ (например, жидкостей), таких, как вода и/или экссудаты тела человека (например, моча или менструальные выделения), и способные удерживать такие жидкости при небольших давлениях. Абсорбентные композиции из полимерных частиц изобретения будут набухать и быстро впитывать жидкости с наблюдаемым небольшим или вообще без эффекта гелевого блокирования.

Как показано на фиг. 12 и 14, композиции изобретения находятся в форме полимерных частиц. Понятие "в виде частиц" используется здесь для обозначения того, что элементы, включающие полимерную композицию, находятся в виде отдельных единиц, называемых "частицами". Частицы могут быть в виде гранул, порошков, шариков, хлопьев, волокон или агломератов. Таким образом, частицы могут иметь любую нужную форму, такую как кубическая, стержневидная, многогранная, сферическая, закругленная, незакругленная, угольная, неправильная; неправильная форма с произвольным размером (т.е. порошкообразные продукты с большой или небольшой степенью измельчения) или могут иметь форму с большим соотношением самого большого размера к самому маленькому, как, например, игловидная, хлопьевидная, или волокнистая форма, и прочее. Как показано на фиг. 12 и 14, частицы предпочтительно содержат агломераты с поперечными связями неправильной формы произвольного размера.

Полимерные композиции изобретения упоминаются здесь как включающие "частицы". Следует заметить, однако, что понятие частицы включает агломераты. Здесь термин "агломерат" используется для обозначения одной "частицы", образованной из двух или более ранее отдельных независимых частиц (т.е. "исходных частиц"), объединенных вместе. Хотя среднему специалисту относительно легко определить, какие частицы полимерной композиции являются агломератами, для определения таких агломератов существует специальная процедура, описанная здесь в разделе методы испытания. Таким образом, после уточнения понятие "частица" используется здесь для обозначения полученных единиц, образующих полимерную композицию, включая агломераты, тогда как понятие "исходные частицы" относится к начальным единицам, задействованным в образовании конечных частиц полимерной композиции, особенно агломератам, частицы, образованные из одной исходной частицы, будут упоминаться отдельно как неагломерированные частицы.

Хотя частицы и исходные частицы могут иметь размеры, изменяющиеся в широком диапазоне, предпочтительны определенные размеры модели распределения этих частиц по размерам. Для целей изобретения размер частиц или исходных частиц определяется номерами сит. Так, например, частица, остающаяся на стандартном сите # 30 с отверстиями в 600 мкм, имеет размер более 600 мкм; частица, проходящая через сито # 30 с отверстиями в 600 мкм и остающаяся на стандартном сите # 35 с отверстиями в 500 мкм, имеет размер между 500 и 600 мкм, а частица, проходящая через сито # 35 с отверстиями в 500 мкм, имеет размер менее 500 мкм. В предпочтительных вариантах изобретения размер частиц будет обычно колебаться в пределах от 1 мкм до 2000 мкм в диаметре поперечного сечения, более предпочтительно частицы будут иметь размер от около 20 мкм до около 1000 мкм.

Далее, для целей изобретения, для определения характеристик и свойств полимерной композиции очень важен средний размер частиц или исходных частиц. Средний размер частиц образца частиц или исходных частиц определяется как размер частиц, который является средним размером частиц в образце на основании массы. Способ определения среднего размера частиц в образце описан здесь в разделе методов испытаний. В предпочтительных вариантах изобретения средний размер частиц колеблется от около 100 мкм до около 1500 мкм, а более предпочтительно - от около 200 мкм до около 1000 мкм.

Полимерные композиции изобретения образуются из полимерных материалов, способных поглощать большие количества жидкостей. (Такие полимерные материалы обычно называют гидрогелеобразующими, гидроколлоидными или суперабсорбентными материалами). Полимерные композиции предпочтительно содержат частицы преимущественно водонерастворимых, абсорбентных, гидрогелеобразующих, полимерных материалов. Полимерные материалы, пригодные для частиц полимерных композиций, могут широко варьироваться. Специальные полимерные материалы, используемые в изобретении, будут описаны здесь в отношении к полимерным материалам, образующим исходные частицы.

Абсорбентные полимерные материалы в виде частиц изобретения включают агломераты с поперечными связями. Агломераты с поперечными связями - это частицы, образованные объединением двух или более ранее независимых исходных частиц. Исходные частицы объединяются связующими агентами, наносимыми на частицы, с одновременным поддерживанием физической связи исходных частиц, которая достаточна для реагирования связующего агента с полимерным материалом исходных частиц до образования поперечных связей между исходными частицами, образующими агломерат. Фиг.13 и 15 представляют фотомикрографические изображения агломератов с поперечными связями изобретения. Исходные частицы образуют агломераты с поперечными связями. Исходные частицы содержат, в основном, водонерастворимые, абсорбентные, гидрогелеобразующие, полимерные материалы. Примеры полимерных материалов, годных для использования в качестве исходных частиц в данном изобретении (а значит, и частиц полученной полимерной композиции), включают такие, которые получают из способных полимеризоваться ненасыщенных кислотсодержащих мономеров. Так, эти мономеры содержат олефино ненасыщенные кислоты и ангидриды, содержащие по меньшей мере одну углеродную олефиновую двойную связь. Более конкретно, эти мономеры могут быть выбраны из олефино ненасыщенных карбоновых кислот и кислотных ангидридов, олефино, ненасыщенных сульфокислот и их смесей.

Для получения исходных частиц в данном изобретении можно также использовать некоторые некислотные мономеры. Такими некислотными мономерами могут быть, например, водорастворимые или вододиспергированные эфиры кислотосодержащих мономеров, а также мономеры, совсем не содержащие групп карбоновых или сульфокислот. Другими некислотными мономерами могут, таким образом, служить мономеры, содержащие следующие типы функциональных групп: эфиры карбоновой кислоты или сульфокислоты, гидроксильные группы, амидо-группы, аминогруппы, нитриловые группы и соли четвертичного аммония. Эти некислотные мономеры - хорошо известные материалы и описываются очень подробно, например, в патенте США 4 076.663, выданном Masuda и др. 28 февраля 1978 г., и в патенте США 4.062.817, выданном 13 декабря 1977 г., которые даются здесь в качестве ссылок.

Мономерами олефино ненасыщенной карбоновой кислоты и ангидрида карбоновой кислоты могут служить акриловые кислоты, представленные самой акриловой кислотой, метакриловой кислотой, этакриловой кислотой, альфа-хлоракриловой кислотой, альфа-цианоакриловой кислотой, бета-метилакриловой кислотой (кротоновой кислотой), альфа-фенилакриловой кислотой; бета-акрилоксипропионовой кислотой, сорбиновой кислотой, альфа-хлорсорбиновой кислотой, ангеликовой кислотой, коричной кислотой, п-хлоркоричной кислотой, бета-стерилакриловой кислотой, итаконовой кислотой, цитраконовой кислотой, мезаконовой кислотой, глутаконовой кислотой, аконитовой кислотой, малеиновой кислотой, фумаровой кислотой, трикарбоксиэтиленом и ангидридом малеиновой кислоты.

Мономеры олефино ненасыщенной сульфокислоты включают алифатические или ароматические виниловые сульфокислоты, такие как винилсульфокислота, аллилсульфокислота, винилтолуолсульфокислота и стиролсульфокислота; акриловые и метакриловые сульфокислоты, такие как сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-акрилокси пропилсульфокислота, 2-гидрокси-3-метакрилокси пропилсульфокислота и 2-акрил-амидо-2-метил пропансульфокислота.

Предпочтительные полимерные материалы для использования в изобретении обладают карбоксильной группой. К этим полимерам относятся гидролизованный привитой сополимер крахмала с акрилонитрилом, частично нейтрализованный привитой сополимер крахмала с акрилонитрилом, привитой сополимер крахмала с акриловой кислотой, частично нейтрализованный привитой сополимер крахмала с акриловой кислотой, омыленные сополимеры винилацетата с акриловой кислотой, гидролизованные сополимеры акрилонитрила или акриламида, продукты с умеренными сетевыми поперечными связями любого из перечисленных сополимеров, частично нейтрализованная полиакриловая кислота и продукты частично нейтрализованной полиакриловой кислоты с умеренными сетевыми поперечными связями. Эти полимеры могут использоваться либо независимо, либо в виде смеси двух или более мономеров, соединений и прочее. Примеры таких полимерных материалов приведены в патенте США 3.661.875; патенте США 4.076.663; патенте США 4.093.776; патенте США 4.666.983 и патенте США 4.734.498.

Наиболее предпочтительными полимерными материалами, используемыми в качестве исходных частиц, являются продукты с сетевыми поперечными связями частично нейтрализованных полиакриловых кислот и их крахмаловых производных. Наиболее предпочтительно, чтобы частицы содержали от 50 до 95%, а предпочтительно около 75% нейтрализованной полиакриловой кислоты с сетевыми поперечными связями (например, поли/акрилат натрия/акриловая кислота).

Как отмечалось выше, исходные частицы предпочтительно являются полимерными материалами, слегка связанными сетевыми поперечными связями. Сетевое связывание поперечными связями служит для придания исходным частицам в основном водорастворимости и частично - для определения абсорбционной способности и характеристик экстрактивности содержимого полимера и полученной полимерной композиции. Процессы сетевого поперечного связывания полимеров и типичные сетевые поперечносвязывающие агенты очень подробно описаны в патенте США 4.076.663, указанном здесь в качестве ссылки.

Отдельные исходные частицы могут образоваться любым обычным способом. Типичные и предпочтительные процессы для получения отдельных исходных частиц описаны в патенте США 32.649, озаглавленном "Гидрогелеобразующие полимерные композиции для использования в абсорбентных структурах", переизданном для Kerryn A.Brandt, Steben A.Goldman 19 апреля 1938 г.; патенте США 4.666.983, озаглавленном "Абсорбентеное изделие", выданном Isumo Isunaki moto, Iadao Shimomure et al 19 мая 1987 г.; и патенте США 4.625.001, озаглавленном "Способ непрерывного получения полимера с поперечными связями", выданном Isuneo Isunaki moto Iado Shimomura et al. 25 ноября 1986 г. Эти патенты включаются сюда как ссылки.

Предпочтительными способами образования исходных частиц являются такие, которые включают способы водяной полимеризации или полимеризации других растворов. Как описывалось в вышеупомянутом переизданном патенте США 32.649, полимеризация водного раствора включает в себя использование водной реакционной смеси для проведения полимеризации с образованием исходных частиц. Водная реакционная смесь затем подвергается условиям полимеризации, эффективным для образования в смеси в основном водонерастворимого, связанного сетевыми поперечными связями материала. Масса полимерного материала, полученного таким образом, затем измельчается в порошок или крупное для образования отдельных исходных частиц, необходимых для образования межчастичных агрегатов с поперечными связями и полимерных композиций изобретения.

Более конкретно способ полимеризации водного раствора для получения отдельных исходных частиц включает получение водной реакционной смеси, в которой нужно проводить полимеризацию для образования необходимых исходных частиц. Одним из элементов такой реакционной смеси является содержащий кислотную группу мономерный материал, образующий как бы "позвоночник" исходных частиц, которые нужно получить. Реакционная смесь будет обычно содержать около 100 масс. ч. мономерного материала. Другой компонент водной реакционной смеси содержит сетевой поперечносвязующий агент. Сетевые связующие агенты, используемые при получении исходных частиц, более подробно описаны в вышеупомянутом переизданном патенте США 32.649, выданном Brandt и др.; патенте США 4.666.983, выданном Isuhakimoto и др.; и патенте США 4.625.001, выданном Isuhakimoto и др. Сетевой связующий агент будет обычно присутствовать в водной реакционной смеси в количестве от около 0.001 моль % до около 5 моль %, основанного на общем количестве молей мономера, присутствующего в водной смеси (около от 0.01 до 20 масс. ч., основанных на 100 масс. ч. мономерного материала). Необязательный компонент водной реакционной смеси содержит свободный радикал-инициатор, который могут включать, например, перкислородные соединения, такие как персульфаты натрия, калия и аммония, каприлил пероксид, бензоил пероксид, пероксид водорода, гидропероксиды кумола, третичный бутил диперфталат, третичный бутил пербензоат, перацетат натрия, перкарбонат натрия, и прочее. Другие компоненты водной реакционной смеси содержат различные некислотные сомономерные материалы, включая эфиры мономеров, содержащих ненасыщенные кислотные функциональные группы, или другие сомономеры, совсем не содержащие функциональных групп карбоновых или сульфокислот.

Водная реакционная смесь помещается в условия полимеризации, эффективные для образования в смеси в основном водонерастворимых, абсорбентных, гидрогелеобразующих, полимерных материалов. Условия полимеризации более подробно описаны в трех вышеупомянутых патентах. Такие условия полимеризации обычно включают нагревание (технология термической активации) до температуры полимеризации от 0oC до 100oC, более предпочтительно от около 5oC до около 40oC. Условия полимеризации, в которых поддерживается реакционная смесь, могут включать также, например, подтверждение реакционной смеси или ее порций любой форме облучения для активации реакции полимеризации. Альтернативной технологией обычной полимеризации является радиоактивная, электронная, ультрафиолетовая или электромагнитная радиация.

Кислотные функциональные группы полимерных материалов, образующихся в водной реакционной смеси, также предпочтительно нейтрализованы. Нейтрализация может проводиться любым обычным способом, дающим использование по меньшей мере 25 моль %, а более предпочтительно - по меньшей мере 50 моль % всего количества мономера для образования полимерного материала, являющегося мономерами кислотосодержащих групп, которые нейтрализуются солеобразующим катионом. Такими солеобразующими катионами могут быть, например, щелочные металлы, аммоний, замещенный аммоний и амины, что более подробно описано в вышеупомянутом переизданном патенте США 32.649, выданном Brendt и др.

Хотя предпочтительно, чтобы исходные частицы были получены с применение процесса полимеризации водного раствора, возможно также проводить процесс полимеризации с использованием технологии проведения процесса многофазной полимеризации, такой как инверсионная эмульсионная полимеризация или инверсионная суспензионная полимеризация. В процессах инверсионной эмульсионной полимеризации или инверсионной суспензионной полимеризации водная реакционная смесь, описанная здесь выше, суспендируется в форме маленьких капелек в вяжущем, не смешивающемся с водой инертном органическом растворителе, таком, как циклогексан. Полученные исходные частицы являются преимущественно сферическими по форме. Процессы инверсионной суспензионной полимеризации описаны более подробно в патенте США 4.340.706, выданном Obaysashi и др. 20 июля 1982 г.; патенте США 4.506.052, выданном Fleshner и др. 19 марта 1985 г. и патенте США 4.735.987, выданном Morite и др. 5 апреля 1988 г. Каждый из этих патентов включается сюда как ссылка.

В предпочтительных вариантах изобретения исходные частицы, используемые для образования агломератов с поперечными связями, преимущественно сухие. Понятие "преимущественно сухие" используется здесь для обозначения того, что исходные частицы содержат жидкости, обычно воду или другие растворы менее чем 50%, предпочтительно менее 20%, более предпочтительно - менее 10% от веса исходных частиц. Обычно содержание жидкости в исходных частицах колеблется в пределах от около 0,01% до 5% от веса исходных частиц. Отдельные исходные частицы могут высушиваться любым обычным способом, таким как нагревание. Как альтернатива, когда исходные частицы получены с помощью водной реакционной смеси, воду можно удалить из реакционной смеси азеотропной дистилляцией. Полимерсодержащую водную реакционную смесь можно также обработать обезвоживающим растворителем, таким как метанол. Можно также использовать комбинации этих способов сушки. Затем обезвоженная масса полимерного материала может измельчаться в порошок или крупнее для получения по существу сухих исходных частиц в основном водонерастворимого, абсорбентного гидрогелеобразующего, полимерного материала.

Предпочтительными исходными частицами изобретения являются такие, которые проявляют высокую абсорбционную способность, так чтобы полученная полимерная композиция, образованная из таких исходных частиц, тоже обладала высокой абсорбционной способностью. Абсорбционная способность является способностью данного полимерного материала впитывать жидкости, с которыми приходит в контакт этот материал. Абсорбционная способность может широко варьироваться в зависимости от природы поглощаемой жидкости и от способа контакта жидкости с полимерными материалами. Для целей этого изобретения абсорбционная способность определяется как количество синтетической мочи (как указано здесь ниже), поглощаемой любым данным полимерным материалом, в граммах синтетической мочи на грамм полимерного материала с помощью процедуры, описанной здесь ниже в разделе методов испытаний. Предпочтительными исходными частицами изобретения являются те, которые имеют абсорбционную способность по меньшей мере около 20 г, более предпочтительно по меньшей мере около 25 г синтетической мочи на грамм полимерного материала. В основном полимерные материалы этого изобретения обладают абсорбционной способностью от около 40 до около 70 г синтетической мочи на грамм полимерного материала. Исходные частицы, имеющие такую относительно высокую величину абсорбционной способности, особенно пригодны для использования в абсорбентных элементах и абсорбентных изделиях, поскольку полученные агломераты с поперечными связями, образованные из таких исходных частиц, могут по определению удерживать желаемые большие количества извергнутых экссудатов тела, таких как моча.

Отдельные исходные частицы могут также быть обработаны поверхностно. Например, патент США 4.824.901, выданный Alexander и др. 25 апреля 1989 г., описывает поверхностную обработку полимерных частиц поличетвертичным амином. Если обрабатывается поверхность, исходные частицы предпочтительно должны быть связаны поверхностными поперечными связями, как описано в патенте США 4.666.983, озаглавленном "Абсорбентное изделие", выданном Tsubakimoto и др. 19 мая 1987 г., и патенте США 4.734.487, озаглавленном "Водоабсорбирующий агент", выданном Tsubakimoto и др. 29 марта 1988 г.; эти патенты включаются сюда как ссылки. Как описано в Tsubakimoto и др. 983 патенте, отдельные исходные частицы можно связать поверхностными поперечными связями нанесением на них поверхностного связующего агента и реагированием этого поверхностного связующего агента с полимерным материалом на поверхности частиц.

Хотя все исходные частицы данного агломерата с поперечными связями или полученной полимерной композиции предпочтительно образованы из одного полимерного материала с одними и теми же свойствами, они могут быть неодинаковыми. Например, некоторые исходные частицы могут содержать полимерный материал привитой сополимер крахмала с акриловой кислотой, тогда как другие исходные частицы могут содержать полимерный материал продуктов с небольшими сетевыми поперечными связями частично нейтрализованной полиакриловой кислоты. Далее, исходные частицы отдельного агломерата с поперечными связями или частицы полученной полимерной композиции могут различаться по форме, абсорбционной способности или любому другому свойству или характеристике исходных частиц. В предпочтительном варианте изобретения исходные частицы содержат полимерный материал, состоящий преимущественно из связанных небольшими сетевыми поперечными связями продуктов частично нейтрализованной полиакриловой кислоты; каждая исходная частица имеет одинаковые свойства.

Исходные частицы могут содержать гранулы, порошковидные частицы, шарики, хлопья, волокна, агрегаты, агломераты и прочее. Таким образом, исходные частицы могут иметь любую желаемую форму, такую как кубическая, стержневидная, многогранная, сферическая, закругленная, угольная, неправильная с произвольным размером (т. е. порошковый продукт крупного или мелкого размола), или такие формы, как игловидная, хлопьевидная или волокнистая. Предпочтительно, как показано на фиг. 12-15, исходные частицы находятся в состоянии мелко размолотого порошка, в виде порошковых гранул или хлопьев неправильной формы произвольного размера.

Размер исходных частиц также может меняться в широком диапазоне. Предпочтительно исходные частицы будут иметь размер от около 1 мкм до около 2000 мкм в поперечном сечении. Более предпочтительно, чтобы размер исходных частиц изменялся в пределах от около 20 мкм до около 1000 мкм. Средний размер исходных частиц в большей части будет колебаться от 20 мкм до около 1500 мкм, а более предпочтительно от около 50 мкм до около 1000 мкм. В предпочтительных вариантах изобретения исходные частиц предпочтительно имеют средний размер менее, чем 1000 мкм, более предпочтительно - менее, чем 600 мкм, а предпочтительнее всего - менее, чем 500.

Агломераты с поперечными связями содержат также связующий агент. Связующий агент наносится на исходные частицы и реагирует с полимерным материалом исходных частиц, то время как между исходными частицами поддерживается физическая связь. Такая реакция образует поперечные связи между исходными частицами. Таким образом, поперечные связи являются связями между частицами по своей природе (т.е. между разными исходными частицами). Чтобы не замыкаться теорией или ограничивать изобретение, предполагается, что реакция связующего агента с полимерным материалом исходных частиц образует поперечные связи между полимерными цепями разных исходных частиц (т.е. поперечные связи между частицами). Для предпочтительных полимеров предполагается, что связующий агент реагирует с образованием поперечных связей между карбоксильными группами исходных частиц. Чтобы не быть связанными теорией или ограничивать область изобретения для предпочтительных полимерных материалов, обладающих карбоксильными группами, предполагается, что связующий агент реагирует с карбоксильными группами полимерного материала с образованием ковалентных химических поперечных связей между полимерными цепями различных исходных частиц. Ковалентные химические поперечные связи возникают в результате образования эфирных амиловых (имидовых) или уретановых групп в процессе реакции функциональных групп связующих агентов с карбоксильными группами полимерного материала. Предполагается, что предпочтительнее образование эфирных связей. Таким образом, предпочтительными связующими агентами являются те, которые способны реагировать с карбоксильными группами предпочтительных полимеров с образованием эфирных связей.

Связующими агентами, используемыми в изобретении, являются такие, которые реагируют с полимерным материалом исходных частиц, нужных для образования агломератов с поперечными связями. Подходящие поперечно-связующие агенты могут включать много различных агентов, таких как, например, соединения, имеющие по меньшей мере две способные полимеризоваться двойные связи; соединения, имеющие по меньшей мере одну способную полимеризоваться двойную связь и по меньшей мере одну функциональную группу, взаимодействующую с полимерным материалом; соединения, имеющие по меньшей мере две функциональные группы, способные реагировать с полимерным материалом; соединения поливалентных металлов или мономеры, описанные здесь. Специальные связующие агенты, используемые в изобретении, описаны в вышеупомянутом патенте США 4.076.663 и переизданном патенте США 32.649, которые включаются сюда как ссылки.

Когда карбоксильная группа присутствует на полимерных материалах или в них (т.е. полимерных цепях) исходных частиц, предпочтительные поперечно-связующие агенты обладают по меньшей мере двумя функциональными группами на каждую молекулу, способными реагировать с карбоксильной группой. Предпочтительными связующими агентами могут быть полиатомные спирты, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетераэтиленгликоль, полиэтиленгликоль, глицерин /1,2,3-пропантриол/, полиглицерин, пропиленгликоль, 1,2-пропандиол, 1,3-пропандиол, триметилолпропан, диэтаноламин, триэтаноламин, блок-сополимер полиоксипропилена оксиэтилена-оксипропила, эфиры сорбитовой жирной кислоты, эфиры полиэксиэтиленовой сорбитовой жирной кислоты, пентаэритрит, и сорбит, полиглицидные эфирные соединения, такие как диглицидный эфир этиленгликоля, диглицидный эфир полиэтиленгликоля, полиглицидный эфир глицерина, полиглицидный эфир диглицерина, полиглицидный эфир сорбита, полиглицидный эфир полиглицерина, полиглицидный эфир пентаэритрита, диглицидный эфир пропиленгликоля, и диглицидный эфир пропиленгликоля; полиазиридиновые соединения, такие как 2,2-бисгидроксиметилбутанол-трис-/3-/-азиридин/пропионат/, 1,6-гексаметилтолуол диэтилен мочевина, и дифенил метан-бис-4,4'-N, N'-диэтилен мочевина; галоэпокси-соединения, такие как эпихлоргидрин и α-метилфторогидрин; полиальгедридные соединения, такие как глутаральдегид и глиоксазол; полиаминовые соединения, такие как этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин и полиэтиленимин; а также полиизоцианатовые соединения, такие как 2,4-толуолдиизоцианат и гексаметилендиизоцианат.

Можно использовать один связующий агент или два и более взаимно химически инертных связующих агентов, выбранных из группы, названной выше. Особенно предпочтительными связующими агентами для использования здесь с карбоксил-содержащими полимерными цепями являются этиленгликоль; глицерин, триметилолпропан; 1,2-пропандиол; и 1,3-пропандиол.

Количество применяемого в изобретении связующего агента колеблется в пределах от около 0,01 ч. до около 30 мас. ч., предпочтительно от около 0,5 ч. до 10 мас. ч., а наиболее предпочтительно - от около 1 мас. ч. до около 5 мас. ч. на 100 мас. ч. исходных частиц.

В изобретении вместе со связующим агентом (агентами) могут применяться другие материалы или агенты для помощи при получении агломератов с поперечными связями или для содействия в реакции связующего агента с полимерным материалом исходных частиц.

Например, наряду со связующим агентом может использоваться вода. Вода служит для однородного распределения связующего агента на поверхности исходных частиц и проникновения связующего агента в поверхностную область исходных частиц. Кроме того, вода способствует более сильному физическому связыванию между исходными частицами дореакционных агрегатов и целостности полученных агрегатов с поперечными связями в сухом и набухшем состоянии. В настоящем изобретении вода используется в количестве менее 20 мас. ч. (от 0 до 20 мас. ч.), предпочтительно в пределах от около 0.01 до около 20 мас. ч., более предпочтительно - в пределах от около 0,1 до около 10 мас. ч., основанном на 100 мас. ч. исходных частиц. Фактическое количество используемой воды варьируется в зависимости от типа полимерного материала и размера исходных частиц.

Вместе со связующим агентом могут также использоваться органические растворители. Органические растворителя применяются для равномерного распределения связующего агента на поверхности исходных частиц. Эти органические растворители - предпочтительно гидрофильные органические растворители. Ряд органических растворителей, пригодных для изобретения, включает низшие спирты, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, втор-бутанол и трет-бутанол; кетоны, такие как ацетон, метилэтилкетон и метилизобутилкетон; эфиры, такие как диоксан, тетрагидрофуран и диэтиловый эфир; амиды, такие как N,N-диметилформамид и N,N-диэтилформамид; сульфоксиды, такие как диметилсульфоксид. В изобретении гидрофильный органический растворитель используется в количестве менее 60 мас. ч. (от 0 до 60 мас. ч. ), предпочтительно в пределах от около 0.01 до около 60 мас. ч., а более предпочтительно - от 1 до 20 мас. ч. по отношению к 100 мас. ч. исходных частиц. Фактическое количество используемого гидрофильного органического растворителя будет варьироваться в зависимости от типа полимерного материала и размера исходных частиц.

Поперечносвязующий агент можно также применять в смеси с водой и одним или более гидрофильным органическим растворителем. Было обнаружено, что применение раствора вода/связующий агент обеспечивает наилучшее проникновение связующего в поверхностную область исходных частиц, тогда как раствор гидрофильный органический растворитель /связующий агент обеспечивает минимальное проникновение связующего. Однако смесь всех трех агентов предпочтительна в смысле возможности контроля степени проникновения межчастичного связующего агента в поверхностную область исходных частиц. Конкретно было обнаружено, что чем выше соотношение количества воды к количеству органического растворителя, тем глубже проникновение связующего, тем больше жидкостная устойчивость агломератов в условиях напряжения и тем больше снижение абсорбционной способности агломератов с поперечными связями. Обычно отношение количества воды к количеству гидрофильного органического растворителя в растворе колеблется в пределах от около 10 : 1 до около 1 : 10. Раствор гидрофильный органический растворитель/вода/связующий агент применяется в количестве менее 60 мас. ч. (от 0 до 60 мас. ч.), предпочтительно в пределах от около 0,01 до около 60 мас. ч., а более предпочтительно - от около 1 до 20 мас. ч. по отношению к 100 мас. ч. исходных частиц. К раствору, содержащему связующий агент, могут также добавляться другие, необязательные компоненты. Например, могут быть добавлены инициатор, катализатор или некислотные сомономерные материалы. Примеры таких материалов, пригодных для использования в этом изобретении, приведены в вышеупомянутом патенте США 32.649.

Способ получения полимерных композиций, содержащих агломераты с поперечными связями, включает использование исходных частиц типа, описанного в этом изобретении; нанесение связующего агента на исходные частицы; физическое связывание исходных частиц до образования множества агломератов и реагирование связующего агента с полимерным материалом исходных частиц агломератов при поддерживании физической связи исходных частиц для образования поперечных связей между исходными частицами.

Поперечносвязующий агент наносится на исходные частицы. Связующий агент может наноситься любым способом с помощью любого аппарата для нанесения растворов на материалы, включая покрывание, загрузку, выливание, капание, разбрызгивание, распыление, конденсирование или погружение связующего агента на исходные частицы. Понятие "наносится на" означает здесь, что хотя бы часть поверхностной площади или хотя бы одна из исходных частиц, которую нужно присоединить к каждому агломерату, покрыта связующим агентом. Таким образом, связующий агент может быть нанесен только на некоторые исходные частицы, на все исходные частицы, только на часть поверхности некоторых или всех исходных частиц или на всю поверхность некоторых или всех исходных частиц. Предпочтительно, чтобы связующий агент покрывал всю поверхность большинства, а предпочтительно - всех исходных частиц, чтобы увеличить таким образом эффективность, силу и плотность поперечных связей исходными частицами.

В предпочтительных вариантах изобретения после нанесения связующего агента на исходные частицы этот связующий агент смешивается с исходными частицами любым способом смешивания, чтобы исходные частицы были хорошо покрыты связующим агентом. В случае тщательного покрытия исходных частиц связующим агентом возрастает эффективность, сила и плотность поперечных связей между исходными частицами. Смешивание может выполняться с использованием различных технологий и аппаратов, включая различные мешалки или месилки, известные в данной области.

Перед, во время или после нанесения связующего агента на исходные частицы исходные частицы физически связываются до образования множества агломератов. Понятие "физически связанные" используется здесь для обозначения того, что исходные частицы соединяются и остаются в контакте друг с другом посредством любого из способов образования пространственных связей, чтобы сформировать отдельные объединения агломератов.

Предпочтительно исходные частицы физически связываются друг с другом нанесением на них связующего агента и физическим контактированием исходных частиц хотя бы на части поверхности исходных частиц с нанесением на них связующим агентом.

Предпочтительные связующие агенты способствуют полимерному материалу исходных частиц, соединенных друг с другом, сцепляться под действием сил поверхностного натяжения жидкости и/или сцеплению полимерных цепей благодаря наружному набуханию. Ряд связующих агентов, которые можно использовать в изобретении, включает гидрофильные органические растворители, в основном спирты с низким молекулярным весом, такие как метанол, этанол, изопропанол; воду; смесь гидрофильных органических растворителей и воды; определенные межчастичные связующие агенты, описанные здесь выше; летучие гидрофобные органические соединения, такие как гексан, октан, бензол или толуол; или их смеси. Предпочтительными связующими агентами являются вода, метанол, изопропанол, этанол; связующие агенты, такие как глицерин, или их смеси. Обычно связующий агент содержит смесь, включающую связующий агент, так что этап нанесения связующего агента проводится одновременно с этапом нанесения связующего агента.

Связующие агенты можно наносить на исходные частицы любым способом с помощью любого аппарата для нанесения растворов на материалы, включая покрывание, загрузки, выливание, разбрызгивание, распыление, конденсирование или погружение связующего агента в исходные частицы. Связующий агент наносится хотя бы на часть поверхностной площади хотя бы одной из исходных частиц, присоединяемой к каждому агломерату. Предпочтительно, чтобы связующий агент покрывал всю поверхность большинства, а предпочтительно - всех исходных частиц. Связующий агент обычно смешивается с исходными частицами любым способом смешивания с применением любых смесительных аппаратов, позволяющих тщательно покрыть исходные частицы связующим агентом.

После того как связующий агент нанесен на исходные частицы, исходные частицы могут физически контактировать друг с другом разными способами. Например, только связующий агент может удерживать исходные частицы в контакте друг с другом. С другой стороны, для обеспечения контакта между исходными частицами можно использовать гравитационные силы. Далее, частицы можно поместить в контейнер с определенным объемом, чтобы обеспечить между ними контакт.

Кроме того, исходные частицы можно физически связать друг с другом специально, чтобы они находились в контакте. Например, их можно плотно упаковать в фиксированный контейнер с фиксированным объемом так, чтобы исходные частицы находились в физическом контакте друг с другом. Для физического связывания исходных частиц можно использовать гравитационные силы - отдельно или в комбинации с вышеназванными процедурами. Также исходные частицы могут физически связываться друг с другом через электростатическое притяжение или посредством введения сцепляющего агента (т.е. адгезивного материала, такого как водорастворимый адгезив) для сцепления частиц друг с другом. Кроме того, исходные частицы можно присоединить к третьему элементу (субстрату) так, чтобы привести их в контакт друг с другом с помощью субстрата.

Исходные частицы можно ассоциировать различными пространственными связями для образования агломератов с различными формами и разных размеров. Например, одну или более исходную частицу можно соединить с центральной исходной частицей; исходные частицы могут ассоциироваться так, что данная исходная частица связана с одной, двумя или более исходными частицами; либо исходные частицы могут ассоциироваться в определенной плоскости, определенной форме или геометрической модели.

Хотя исходные частицы могут соединяться друг с другом посредством различных типов пространственных связей, они по меньшей мере должны контактировать между собой на их поверхностях, на которые были или будут наноситься связующий агент (агенты) и/или связующий агент (агенты). Обычно точный связующий агент или связующий агент наносятся на всю поверхность исходных частиц так, чтобы они могли ассоциироваться любой областью своей поверхности. Однако если связующий агент наносится только на часть поверхности одной или более исходных частиц, нужно предпринять меры, чтобы исходные частицы ассоциировались между собой именно этими частями поверхности.

Одновременно или после того как связующий агент нанесен и исходные частицы ассоциировались между собой, связующий агент реагирует с полимерным материалом исходных частиц, составляющих с одновременным поддержанием физической связи исходных частиц, для образования поперечных связей между исходными частицами в целях формирования с поперечными связями.

Реакция между связующим агентом и полимерным материалом должна быть активирована и полностью завершена для образования поперечных связей между разными исходными частицами с целью формирования агломератов с поперечными связями. Хотя можно активировать реакцию образования поперечных связей облучением (например, ультрафиолетовым, гамма- или рентгеновским излучением) или с помощью катализатора, предпочтительно активировать реакцию образования поперечных связей термически (нагреванием). Нагревание активирует реакцию и удаляет любые летучие вещества, присутствующие в смеси. Такие условия реакции обычно включают нагревание ассоциированных исходных частиц и связующего агента в течение определенного времени и при определенных температурах. Этап нагревания можно выполнять с применением различных известных аппаратов, включая различные печи или сушилки, известные в данной области.

Обычно реакция активируется посредством нагревания до температуры свыше 90oC в течение времени, достаточного для завершения реакции поперечного связывания. Для каждой группы специального связующего агента (агентов) и полимерных материалов используемых исходных частиц, если температура слишком низка или время слишком коротко, реакция не будет эффективной и приведет к образованию меньшего количества более слабых, чем нужно, поперечных связей и не образуется нужного количества агломератов с поперечными связями. Если же температура слишком высока, может снизиться абсорбентность исходных частиц или сетевые поперечные связи этих исходных частиц, зависящие от конкретного полимерного материала, могут ослабиться до такой степени, что полученные агломераты будут неспособны абсорбировать большие количества жидкости. К тому же, если время и температуры определены неверно, уровни экстрагируемости полученных агрегатов могут увеличиваться, увеличивая таким образом сферу действия гелевого блокирования. Следовательно, реакция должна обычно проводиться при температуре в пределах от около 120oC до около 300oC, а более предпочтительно - от около 150oC до около 250oC.

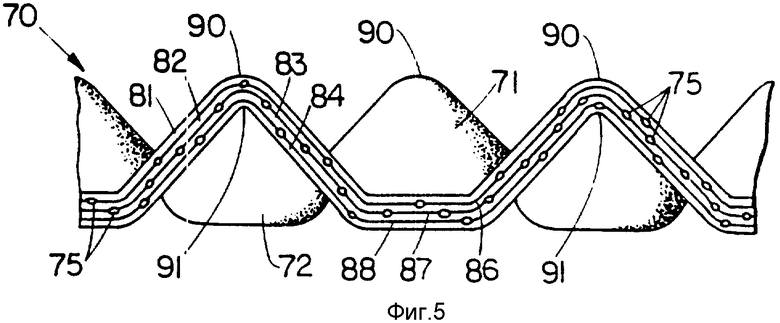

Реакция между связующим агентом и полимерным материалом исходных частиц проводится до тех пор, пока она полностью не завершиться. Время, в течение которого реакция завершается полностью, варьируется в зависимости от конкретных поперечно-связующих агентов, полимерных материалов, дополнительных веществ, условий реакции и выбранной аппаратуры. Одним из способов определения завершения реакции является измерение падения абсорбционной способности полимерной композиции по сравнению с начальной абсорбционной способностью исходных частиц. Было обнаружено, что реакция практически завершена, когда абсорбционная способность полимерной композиции падает между 5% и 70%. (Хотя в идеальном случае абсорбционная способность полимерной композиции не уменьшается, предполагается, что образование поперечных связей уменьшает абсорбционную способность таким образом, что чем больше падение абсорбционной способности, тем больше прочность и число полученных агрегатов). Более конкретно завершения реакции можно описать следующим уравнением:

30≤/100+R/Q/P≤95,

где P - абсорбционная способность исходных частиц; Q - абсорбционная способность продукта реакции, а R - количество в массовых частях межчастичного связующего агента, использованного на каждые 100 мас. ч. исходных частиц. В определенных вариантах падение абсорбционной способности будет находиться в пределах между 15% и 60%. Таким образом, в настоящем изобретении время завершения реакции при отсутствии катализаторов будет в основном колебаться от около 5 мин до около 6 ч, более предпочтительно - от около 10 мин до около 3 ч, чтобы достичь указанного выше падения абсорбционной способности.

Для предпочтительного полимерного материала исходных частиц, продуктов с сетевыми поперечными связями частично нейтрализованной полиакриловой кислоты и для предпочтительных межчастичных связующих агентов, таких как глицерин или триметилолпропан, такие условия реакции включают температуру от около 170oC до около 220oC в течение от 2 ч до 20 мин соответственно. Более предпочтительно реакция проводится при температуре между 190oC и 210oC в течение от 45 мин до 30 мин соответственно. Фактические значения времени и температур будут варьироваться в зависимости от типов конкретных полимерных материалов, используемых для получения исходных частиц, конкретных используемых межчастичных связующих агентов и присутствия или отсутствия катализаторов в реакции.

Реакция поперечного связывания может быть ускорена добавлением инициатора и/или катализатора к межчастичному связующему агенту, чтобы уменьшить время, и/или температуру, и/или количество межчастичного связующего агента, требуемого для соединения исходных частиц между собой. Обычно, однако, реакция проводится без катализатора.

Физическую связь межу исходными частицами необходимо поддерживать во время процесса реакции, чтобы межчастичные агрегаты с поперечными связями изобретения образовались в особенно больших количествах. Если во время процесса реакции присутствуют силы или направления, достаточные для диссоциации исходных частиц, поперечные связи между исходными частицами могут и не образоваться. Чтобы сохранить физическую связь исходных частиц, во время реакции можно допустить лишь минимальные силы или напряжения диссоциации.

В качестве другого предпочтительного этапа в способе получения полимерных композиций, включающих агломераты с поперечными связями, является этап поверхностной обработки по меньшей мере агломератов с поперечными связями, а предпочтительно и остальных неагломерированных частиц полимерной композиции. Например, патент США 4.824.901, выданный Alexander и др. 25 апреля 1989 г., описывает поверхностную обработку полимерных частиц поли-четвертичным амином. В способе примера полимерный материал, находящийся по крайней мере вблизи от поверхности исходных частиц, связан поперечными связями на поверхности, как показано в патенте США 4.666.983, озаглавленном "Абсорбентное изделие", выданном Tsubakimoto и др. 19 мая 1987 г., и патенте США 4.734.478, озаглавленном "Водоабсорбирующий агент", выданном Tsubakimoto и др. 29 марта 1988 г.; эти патенты включаются сюда как ссылки. Применением в изобретении этапа поверхностного поперечного связывания увеличивается сопротивление деформациями полученных агломератов с поперечными связями, а значит, и полимерной композиции при набухании. Предпочтительно связующий агент, наносимый на исходные частицы, также служит в качестве поверхностного связующего агента, так что агломераты с поперечными связями предпочтительно одновременно и образуются, и связываются поверхностными поперечными связями.

Как замечалось ранее, стадии в способе получения агломератов с поперечными связями необязательно проводить в каком-то определенном порядке. Кроме того, эти стадии можно выполнять одновременно. Ниже будут приведены примерные способы использования вышеуказанных стадий.

В предпочтительном варианте связующий агент наносится на исходные частицы, в то время как исходные частицы одновременно физически ассоциируются между собой с образованием множества агломератов. Затем связующий агент реагирует с агломератами ассоциированных исходных частиц либо немедленно после выполнения вышеуказанных стадий, либо после того, как смесь выстаивалась некоторое время, чтобы одновременно агломераты с поперечными связями образовались и связались поперечными связями. Обычно исходные частицы перемешиваются со смесью связующего агента, воды и гидрофильного органического растворителя. Раствор связующего агента, воды и гидрофильного органического растворителя служит также в качестве связующего агента для исходных частиц. Связующий агент также предпочтительно служит как поверхностный связующий агент. Исходные частицы физически ассоциированы между собой, пока на них наносится смесь. Затем поперечно-связующий агент подвергается реагированию с агломератами ассоциированных исходных частиц посредством нагревания при температуре и в течение времени, достаточного для образования поперечных связей между отдельными исходными частицами и для одновременного поверхностного поперечного связывания полученных поперечно-связанных агломератов и значительной части, если не всех, оставшихся неагломерированных частиц полимерной композиции.

В альтернативном варианте на исходные частицы наносится связующий агент между частицами; исходные частицы затем физически связываются между собой и потом междучастичный связующий агент реагирует с исходными частицами с образованием агломератов с поперечными связями между частицами.

В другом альтернативном варианте исходные частицы ассоциируются между собой, связующий агент затем наносится на уже ассоциированные исходные частицы, и потом связующий агент реагирует с исходными частицами с образованием агломератов с поперечными связями.

В еще одном альтернативном варианте все этапы выполняются одновременно, так что получаются агломераты с поперечными связями.

Поперечно-связанные агломераты изобретения должны присутствовать в полимерной композиции в количестве, достаточном для создания описанных здесь преимуществ. Способом определения того, достаточные ли количества агломератов с поперечными связями присутствуют в полимерной композиции, является определение разницы между средним размером исходных частиц и полученной полимерной композиции. Предпочтительно, чтобы разница в средних размерах частиц была таковой, чтобы полученная полимерная композиция имела средний размер частиц по меньшей мере на 25%, предпочтительно на 30%, более предпочтительно - на 40%, а наиболее предпочтительно - на 50% больше среднего размера исходных частиц. В предпочтительных вариантах изобретения средний размер исходных частиц - менее, чем 1000 мкм, более предпочтительно - менее, чем 600 мкм, а наиболее предпочтительно - менее, чем 500 мкм.

В особенно предпочтительных вариантах изобретения средний размер исходных частиц относительно мал (т.е. исходные частицы являются очень мелкими). Было обнаружено, что из больших количеств очень мелких исходных частиц образуются агломераты с поперечными связями, имеющие особенно высокие коэффициенты отношения площади поверхности к массе, так что они обладают высокими степенями набухания. Фиг.14 показывает вариант такой полимерной композиции, а фиг. 15 показывает агломерат с поперечными связями, состоящий из таких мелких исходных частиц. В этих особенно предпочтительных вариантах средний размер исходных частиц - менее 300 мкм. В предпочтительных вариантах средний размер исходных частиц - менее 180 мкм, менее 150 мкм или менее 106 мкм. В образцовом варианте по меньшей мере около 90% исходных частиц имеют размер менее 300 мкм, а более предпочтительно - менее 150 мкм. Так как агломераты с поперечными связями, образованные из таких маленьких исходных частиц, содержат много исходных частиц, разница в среднем размере частиц намного больше, чем разница, достигаемая при использовании частиц большего размера. Разница в средних размерах частиц такова, что полученная полимерная композиция имеет средний размер частиц по меньшей мере на 50%, предпочтительно по меньшей мере на 75%, более предпочтительно по меньшей мере на 100%, а наиболее предпочтительно по меньшей мере на 150% больше, чем средний размер исходных частиц.

Количество агломератов с поперечными связями внутри полимерной композиции можно также определить в процентах от веса агломератов с поперечными связями, составляющих полимерную композицию. Для предпочтительных полимерных композиций изобретения агломераты с поперечными связями составляют по меньшей мере около 25% от веса частиц полимерной композиции, более предпочтительно по меньшей мере около 30% от веса, а наиболее предпочтительно по меньшей мере около 40% от веса частиц полимерной композиции. В наиболее предпочтительных вариантах по меньшей мере около 50% от веса, более предпочтительно по меньшей мере около 75% от веса, а наиболее предпочтительно по меньшей мере около 90% от веса частиц полимерной композиции.

Указание, что поперечные связи образуются между ранее независимыми исходными частицами, подразумевает, что полученные агломераты с поперечными связями обычно являются жидкостно- устойчивыми. Понятие "Fluid stable" ("жидкостно-устойчивый") применяется здесь для обозначения агрегатного объединения, который при контакте или набухании (с и/или без напряжения) в жидкости в основном неповрежденном (т.е. по меньшей мере две из ранее независимых исходных частиц остаются соединенными друг с другом). Хотя определение жидкостной устойчивости предусматривает, что по меньшей мере две исходные частицы остаются соединенными между собой, предпочтительно, что все исходные частицы, используемые для образования конкретного агломерата с поперечными связями, остаются соединенными между собой. Однако нужно заметить, что некоторые из исходных частиц могут диссоциироваться из агломерата с поперечными связями, если, например, определенные частицы были в дальнейшем водоагломерированы к агрегату с поперечными связями.

Жидкостная устойчивость агломератов с поперечными связями изобретения позволяет агломерату с поперечными связями поддерживать свою структуру и в сухом и во влажном (набухшем) состоянии, сделать неподвижными составляющие исходные частицы для сведения к минимуму миграции частиц и поддерживать высокую скорость впитывания жидкости. В конечном продукте, таком как абсорбентный элемент, жидкостная устойчивость полезна для уменьшения эффекта гелевого блокирования, поскольку исходные частицы остаются агломерированными даже при контакте с избыточными жидкостями, для возможности использовать ранее независимые мелкие частицы в форме агломерата и для увеличения степени впитывания жидкости, полученной полимерной композиции при сведении до минимума эффекта гелевого блокирования. Далее, более крупные частицы, составляющие агломераты с поперечными связями, открывают капиллярные каналы абсорбентного элемента, что обеспечивает улучшенные характеристики приема жидкости.

Жидкостную устойчивость агломератов можно определить посредством процесса, состоящего из двух стадий этапов. При контакте с водным жидким веществом (синтетической мочой) наблюдается первоначальная ответная реакция агломерата, а затем наблюдается равновесное состояние полностью набухшего агломерата. Способ испытания для определения жидкостной устойчивости, основанной на этих критериях, описан здесь ниже, в разделе "Способы испытаний".

Как отмечалось ранее, структурная целостность агломератов с поперечными связями сохраняется даже при набухании. Эту структурную целостность можно измерить величиной давления расширения геля данного образца. Давление гелевого расширения полимерной композиции относится к способности образца частично набухшей абсорбентной полимерной композиции в виде частиц поддерживать свою структурную целостность посредством сопротивления деформации и распространению. Давление гелевого расширения может варьироваться в зависимости от размера частиц, от раствора, используемого для набухания полимерного материала, относительно количества поглощенной синтетической мочи (т.е. X-нагрузки) и от применяемой аппаратуры. X-нагрузка - это количество граммов синтетической мочи на каждый грамм абсорбентной полимерной композиции в виде частиц. Здесь давление гелевого расширения определяется как наименьшее усилие, приложенное частично набухшим полимерным материалом в попытке снова достичь через эластичную реакцию своей структурной геометрии в относительно сухом состоянии, поскольку она объемно сжимается в частично набухшем состоянии. Было обнаружено, что желательно использовать в абсорбентных элементах те частицы, которые имеют наивысшее давление гелевого расширения, чтобы свести к минимуму гелевое блокирование и способствовать распределению жидкости внутри структуры. Давление гелевого расширения измеряется в килодинах на квадратный сантиметр. Процесс определения давления гелевого расширения описывается здесь ниже в разделе "Способы испытаний".

Агломераты с поперечными связями дают полимерную композицию с высокой скоростью впитывания жидкости, измеряемую их скоростью набухания. Скорость набухания полимерной композиции - средняя скорость впитывания данного количества синтетической мочи образцом полимерной композиции. Определенная здесь скорость набухания - это мера скорости диффузии жидкости в абсорбентный полимер, зависящая от проницаемости всей массы геля. Таким образом, проницаемость гелевой массы может стать ограничивающим фактором, ограничивая скорость прохождения свободной жидкости к другим частицам смеси. Скорость набухания измеряется и определяется в граммах синтетической мочи на грамм полимера в секунду. Скорость набухания можно определить посредством способа, описанного здесь ниже в разделе "Способы испытаний".

Предпочтительные абсорбентные полимерные композиции в виде частиц, содержащие поперечно-связанные агломераты изобретения, имеют давление гелевого расширения при 30 мин под 28X-нагрузкой (т.е., как было указано ранее, 28 г синтетической мочи, добавленной на грамм полимера), большее или равное примерно 25 килодин/кв.см. Под 15X-нагрузкой давление гелевого расширения предпочтительной полимерной композиции при 30 мин больше или равно примерно 45 килодин/кв.см., более предпочтительно - больше или равно 60 килодинам/кв.см. Скорость набухания полимерных композиций изобретения при 28X-нагрузке предпочтительно больше или равна 0,3 г/г/с, более предпочтительно - больше или равна 0,5 г/г/с. Для особенно предпочтительных вариантов полимерных композиций изобретения скорость набухания при 28X-нагрузке предпочтительно больше или равна 1,0 г/г/с, более предпочтительно - больше или равна 1,1 г/г/с, а наиболее предпочтительно - больше или равна 1,25 г/г/с.

Как замечалось ранее, коэффициент отношения площади поверхности к массе для данной частицы является показателем степени впитывания жидкости этой частицей. Чем больше коэффициент отношения площади поверхности к массе у данной частиц, тем больше площади для диффузии жидкости, которую необходимо абсорбировать. Таким образом, более предпочтительны частицы, имеющие более высокий коэффициент отношения площади поверхности к массе, с одинаковыми характеристиками давления гелевого расширения (т.е. без потери высоких значений давления гелевого расширения) и другими свойствами. Коэффициент отношения площади поверхности к массе определяется отношением квадратных метров на грамм материала. Коэффициент отношения площади поверхности к массе для данной полимерной композиции можно определять в соответствии со способом, описанным здесь ниже, в разделе "Способы испытаний". Для абсорбентных полимерных композиций в виде частиц изобретения коэффициент отношения площади поверхности к массе поперечно-связанных агломератов выше, чем коэффициент отношения площади поверхности к массе у неагломерированных частиц такого же размера, так что скорость набухания полимерных композиций, содержащих эти агломераты с поперечными связями, увеличивается. Далее, скорость набухания агломератов с поперечными связями между частицами обычно больше, чем скорость набухания исходных частиц, образующих указанные агломераты с поперечными связями.

Другой особенностью полимерных композиций изобретения, которая особенно пригодна для абсорбентных элементов и абсорбентных изделий, является уровень экстрагируемости полимерного материала, присутствующего в этих композициях. Уровни экстрагируемости полимера можно определить посредством контактирования образца полимерной композиции с синтетической мочой в течение существенного периода времени (например, по меньшей мере 16 ч), нужного для достижения равновесия экстракции, затем фильтрованием образовавшегося гидрогеля от всплывающей жидкости и, наконец, определением содержания полимера в фильтрате. Процедура, используемая для определения содержания экстрагируемого полимера в полимерных материалах, изложена в вышеупомянутом переизданном патенте США 32.649. Здесь особенно предпочтительны полимерные композиции с равновесным содержанием экстрагируемых веществ в синтетической моче не более 17%, предпочтительно не более 10% от веса полимерного материала.

При использовании абсорбентные полимерные композиции в виде частиц, содержащие агломераты с поперечными связями, контактируют с жидкостями, так что частицы набухают и абсорбируют такие жидкости. Обычно поперечно-связанные агломераты изобретения набухают в основном изотропно, даже при небольшом ограничивающем давлении, так что даже в набухшем состоянии агломерат с поперечными связями будет сохранять свою относительную геометрию и пространственные связи. Исходные частицы, образующие агломерат с поперечными связями, не будут диссоциироваться при контакте с жидкостью или при набухании в жидкости, которую необходимо абсорбировать (т.е. агломераты с поперечными связями являются "устойчивыми к жидкости"), так что мелкие частицы не оторвутся и не заблокируют прием жидкости. Далее, агломераты с поперечными связями обладают относительно высокими скоростями впитывания жидкости, что дает быстровпитывающие материалы благодаря высокому коэффициенту отношения площади поверхности к массе у агломератов с поперечными связями.

Хотя использование полимерных композиций здесь описано на предмет их применения в абсорбентных продуктах, абсорбентных элементах и абсорбентных изделиях, нужно понимать, что абсорбентные полимерные композиции в виде частиц можно применять для многих целей во многих других областях использования. Например, полимерные композиции изобретения можно использовать для упаковочных контейнеров; упаковок для лекарств; материалов для очищения ран; материалов для лечения ожогов; материалов для ионообменных колонн; строительных материалов; сельскохозяйственных и садово-огородных изделий, таких как посевные поддоны или водоудерживающие материалы; а также для промышленных целей, например, для использования в агентах, обезвоживающих шламы или масла, материалах для предотвращения образования росы, осушителях и материалах для контроля важности.

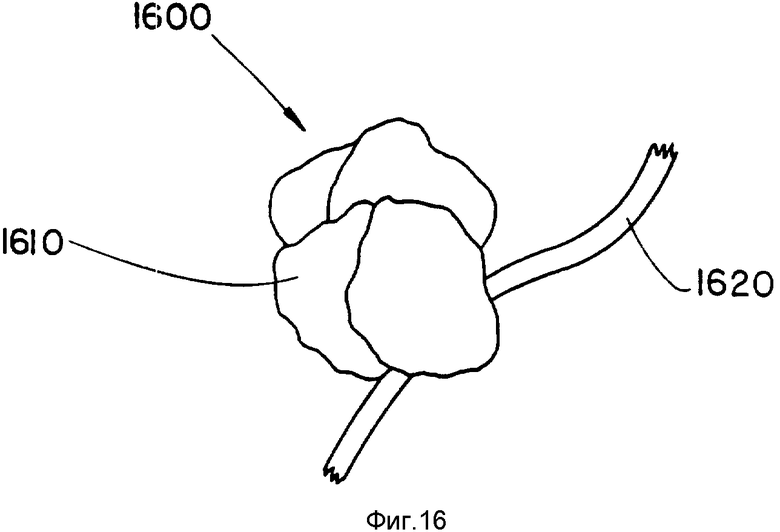

Агломераты с поперечными связями или полимерные композиции, содержащие поперечно-связанные агломераты изобретения, пригодны для использования при их соединениях с носителями. Фиг.16 представляет вариант абсорбентного продукта 1600, в котором отдельный поперечно-связанный агломерат 1610 присоединен к носителю 1620. Носители 1620, используемые в изобретении, содержат абсорбентные материалы, такие как целлюлозные волокна. Носителями 1620 могут также быть любые другие носители, известные в данной области, такие как нетканые материалы, папиросная бумага, пены, суперабсорбентные волокна, такие как полиакрилатные волокна или волокна Fibesorb (полученные от Arco Chemical Company, Wilmington PE), перфорированные полимерные ткани, металлическая фольга, эластомеры и прочее. Агломераты с поперечными связями 1610 можно присоединить прямо или косвенно к носителям 1620, причем присоединить их можно через химические или физические связи, которые известны, включая адгезивы или химикаты, которые реагируют с присоединением с поперечными связями 1610 к носителям 1620.

Как показано на фиг.1-11, абсорбентные полимерные композиции в виде частиц изобретения, содержащие поперечно-связанные агломераты, либо в широком понятии, либо "предпочтительных" или "особенно предпочтительных" типов, как указывалось здесь ранее, могут использоваться в комбинации с волокнистым материалом для получения усовершенствованных абсорбентных продуктов, таких как абсорбентные элементы. Абсорбентные элементы изобретения будут описываться здесь на предмет их использования в абсорбентных изделиях; однако нужно понимать, что потенциальное применение абсорбентных элементов не ограничивается только лишь абсорбентными изделиями.

Абсорбентные элементы изобретения обычно сжимаемы, удобны, не раздражают кожу и способны абсорбировать и удерживать жидкости и определенные экссудаты тела человека. Нужно понимать, что для целей изобретения абсорбентный элемент не обязательно ограничивается только одним слоем или листом материала. Так, абсорбентный элемент может фактически содержать слоистые материалы, ткани или комбинации нескольких листов или тканей разных материалов, описанных ниже. Таким образом, используемое здесь понятие "элемент" включает понятия "элементы", или "слои", или "слоистый". Предпочтительными абсорбентными элементами изобретения являются ткани, содержащие спутанные ткани волокон (волокнистый материал), и абсорбентные полимерные композиции в виде частиц, содержащие поперечно-связанные агломераты изобретения. Абсорбентные элементы наиболее предпочтительно содержат ткань из смеси волокнистых материалов и конкретных количеств абсорбентных полимерных материалов в виде частиц, содержащих агломераты с поперечными связями, описанные здесь.

В абсорбентных элементах изобретения могут использоваться различные типы волокнистых материалов. Любой тип волокнистого материала, пригодного для использования в обычных абсорбентных продуктах, может также использоваться в абсорбентных элементах изобретения. Конкретными примерами таких волокнистых материалов служат целлюлозные волокна, модифицированные целлюлозные волокна, искусственный шелк, полипропилен и полиэстеровые волокна, такие как полиэтилен терефталат (DCRON), гидрофильный нейлон (HYDROFIL) и прочие. Другие волокнистые материалы включают ацетат целлюлозы, поливинилфторид, поливинилиденхлорид, акрилы, поливинилацетат, полиамиды (такие как нейлон), двухкомпонентные волокна, трехкомпонентные волокна, их смеси и прочее. Предпочтительны гидрофильные волокнистые материалы. Примерами подходящих гидрофильных волокнистых материалов в добавление к некоторым уже упомянутым служат гидрофилизованные гидрофобные волокна, такие как обработанные поверхностно-активным веществом или двуокисью кремния термопластичные волокна, полученные из полиолефинов, таких как полиэтилен, или полипропилен, полиакрилов, полиамидов, полистиролов, полиуретанов и прочих, фактически гидрофилизованные гидрофобные волокна, которые сами по себе не являются очень абсорбентными и поэтому не обеспечивают материалы с существенной абсорбентной способностью, которая была бы нужной в обычных абсорбентных продуктах, пригодны для использования в абсорбентных элементах изобретения благодаря их хорошим тампонирующим свойствам. Поскольку в структурах данного изобретения тампонирующая способность волокон так же важна, если не важнее, абсорбентной способности самого волокнистого материала из-за высокой скорости впитывания жидкости и отсутствия гелевого блокирования у абсорбентных полимерных композиций в виде частиц изобретения, применяемых в таких абсорбентных элементах. Можно использовать также гидрофобные синтетические волокна, но они менее предпочтительны.

В качестве гидрофильных волокнистых материалов абсорбентных элементов изобретения обычно предпочтительным целлюлозные волокна из-за соображений доступности и цены. Наиболее предпочтительны волокна древесной пульпы.