Настоящее изобретение относится к лопастному подузлу несущего винта беспилотного воздушного летательного аппарата, содержащему узел несущих винтов, включающий в себя заключенные в канал соосные несущие винты, выполненные с возможностью вращения в противоположные стороны, и втулку несущего винта.

Беспилотные летательные аппараты (БПЛА) используют для выполнения множества различных задач, в том числе для наблюдения, разведки, захвата цели, целеуказания, сбора данных, передачи данных в системах связи, в качестве ложных целей, для постановки помех и т.д. При этом главным образом используются БПЛА, имеющие типовую самолетную конфигурацию, т.е. фюзеляж, крылья с горизонтально установленными двигателями для горизонтального полета и хвостовое оперение, в противоположность БПЛА "вертолетного" типа, что объясняется целым рядом причин.

Во-первых, конструкция, изготовление и функционирование крылатых БПЛА являются экстраполяцией авиационной технологии пилотируемых аппаратов и, следовательно, могут выполняться относительно просто и экономично. В частности, аэродинамические характеристики таких БПЛА хорошо документированы, так что пилотаж таких летательных аппаратов, будь то с помощью дистанционных команд, передаваемых по каналу передачи данных на БПЛА, и/или программного обеспечения бортового компьютера, осуществляется относительно просто.

Во-вторых, радиус действия и скорость таких БПЛА обычно больше, чем у БПЛА вертолетного типа, а их более высокая грузоподъемность позволяют крылатым БПЛА нести большую целевую нагрузку и/или больший запас топлива, благодаря чему увеличивается боевая эффективность БПЛА. Эти качества делают крылатые БПЛА более пригодными, чем БПЛА вертолетного типа, для решения задач определенного характера, для которых критичными являются рабочий ресурс, дальность действия и грузоподъемность

Однако крылатые БПЛА имеют существенный недостаток, который ограничивает их применение. Так для оптимального выполнения многих типовых задач, упомянутых выше, желательно, чтобы БПЛА имели возможность сохранять пространственную систему отсчета координат неподвижной относительно статических точек на земле в течение продолжительного периода времени, например, при захвате цели. Известно, что летные качества крылатых БПЛА не позволяют им сохранять пространственную систему отсчета координат неподвижной относительно статических точек на земле, т.е. зависать. Следовательно, аппаратура для выполнения задач на крылатых БПЛА должна включать в свой состав сложные, чувствительные и дорогостоящие средства компенсации движения, чтобы требуемым образом выполнять такие задачи, т.е. сохранять постоянный угол наблюдения для статических точек на земле.

В противоположность этому, БПЛА вертолетного типа аэродинамически подходят для решения задач, требующих зависания. Несущими винтами главного узла несущих винтов таких БПЛА можно управлять для обеспечения зависания БПЛА в неподвижной пространственной системе отсчета координат относительно статических точек на земле.

Из заявки Германии N 3601105, МПК В 64 С 27/50, 1987, известен лопастной подузел несущего винта БПЛА, содержащий гибкую балку с элементами крепления ее внутреннего конца к втулке несущего винта и выполненную с возможностью противодействия ее центробежным и изгибающим нагрузкам, средство усиления конструкции для противодействия изгибающим, крутящим, срезающим и центробежным нагрузкам несущего винта, торсионную трубу, выполненную с возможностью противодействия крутящим и изгибающим нагрузкам несущего винта, и лопасть несущего винта. При этом гибкая балка имеет ребра. Наружный конец наружной части торсионной трубы соединен с гибкой балкой. Радиальные консоли втулки соединены болтами с втулкой несущего винта и внутренним концом гибкой балки, которая имеет вилкообразную конфигурацию. В радиальной консоли втулки выполнено отверстие. Демпфирующий подузел механически соединяет внутреннюю часть торсионной трубы с консолью втулки и содержит подшипниковый элемент, имеющий первый и второй радиальные выступы. Слоистые структуры из эластомеров, соединенные с подшипниковым элементом, соединены своими концами с внутренней частью торсионной трубы. Демпфирующий подузел установлен в отверстии консоли втулки с помощью монтажных скоб, закрепленных на соответствующих радиальных выступах.

Анализ предшествующего уровня техники показывает, что существует потребность в БПЛА вертолетного типа, обеспечивающего решение широкого спектра рекогносцировочных и/или связных задач, особенно тактических рекогносцировочных задач. При этом конструкция такого БПЛА должна быть оптимизирована для получения требуемых эксплуатационных характеристик.

Задачей настоящего изобретения является создание лопастного подузла несущего винта БПЛА, обеспечивающего снижение веса, уменьшение инерции, высокую хордовую частоту, улучшенный аэродинамический профиль, низкое статическое провисание и устранение высоких хордовых напряжений и необходимости использования механизмов демпфирования лопастей.

Также задачей изобретения является создание слоистой композиционной гибкой балки для лопастного подузла несущего винта, имеющей заданную линейную закрутку по своей длине, благодаря чему обеспечивается освобождение предварительно закрученной гибкой балки от напряжений в условиях крейсерского полета вперед.

Кроме того, задачей изобретения является создание сплошного композиционного волоконного единого конструктивного элемента торсионной трубы и лонжерона для лопастного подузла, имеющего высокую жесткость на скручивание и изгиб, создающего непрерывный путь передачи торсионной нагрузки и облегчающего связь по нагрузке между лопастью несущего винта и предварительно закрученной гибкой балкой.

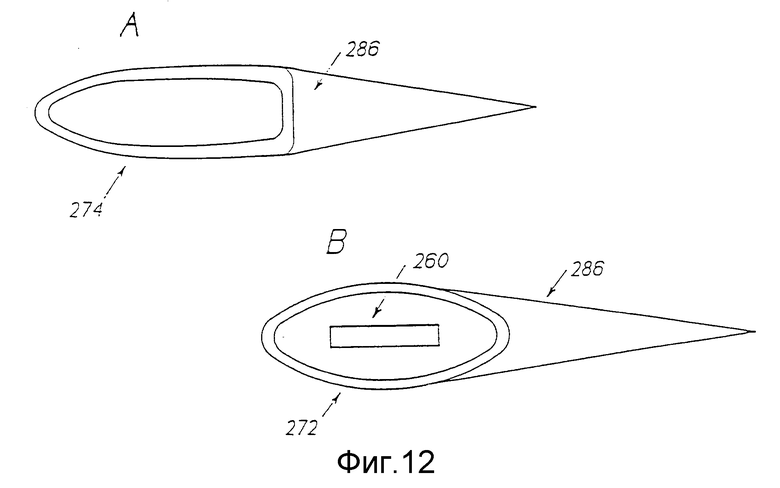

А также задачей изобретения является создание лопасти несущего винта для лопастного подузла, изготавливаемой из композиционного материала с высоким модулем упругости, имеющей аэродинамическое сужение для получения низкой наружной массы, высокой внутренней жесткости, высокой хордовой частоты и обеспечения работы лопастного подузла несущего винта в зоне более слабого модального отклика, и концевую часть треугольной формы.

Указанный технический результат достигается тем, что в лопастном подузле несущего винта беспилотного воздушного летательного аппарата, содержащем лопасть в виде внешнего аэродинамического обтекателя с внутренней гибкой балкой и торсионной трубой, причем гибкая балка имеет элементы крепления ее внутреннего конца к втулке несущего винта и выполнена с возможностью противодействия ее центробежным и изгибающим нагрузкам, а торсионная труба выполнена с возможностью противодействия крутящим и изгибающим нагрузкам несущего винта, средство усиления конструкции для противодействия изгибающим, крутящим, срезающим и центробежным нагрузкам винта, в соответствии с изобретением, гибкой балке придана предварительная линейная нагрузка на длине от внутреннего конца балки до ее внешнего конца, а средство усиления конструкции выполнено в виде лонжерона, причем лопасть несущего винта, торсионная труба и лонжерон соединены с внешним концом гибкой балки.

При этом угол линейной закрутки гибкой балки изменяется от предпочтительно 0o на ее внутреннем конце до 22o на внешнем конце.

Кроме того, торсионная труба и лонжерон предпочтительно содержат сплошную трубчатую композиционную структуру, при этом торсионная труба представляет внутренний сегмент сплошной трубчатой композиционной структуры, а лонжерон представляет собой внешний сегмент сплошной трубчатой композиционной структуры.

При этом внутренний сегмент сплошной трубчатой композиционной структуры предпочтительно выполнен с эллиптическим профилем, а внешний сегмент сплошной трубчатой композиционной структуры - со скругленным аэродинамическим профилем.

Лопасть предпочтительно выполнена с высоким значением аэродинамического сужения, при котором достигается уменьшение массы концевой части лопасти, увеличение жесткости ее внутренней части и высокая хордовая частота колебаний лопасти, при этом сужающаяся часть лопасти имеет аэродинамическое основание и вершину с эффективными хордами, причем высокое значение аэродинамического сужения определяется как отношение эффективной хорды аэродинамического основания к эффективной хорде аэродинамической вершины лопасти, причем величина указанного соотношения, определяющего высокое аэродинамическое сужение, предпочтительно составляет 2:1.

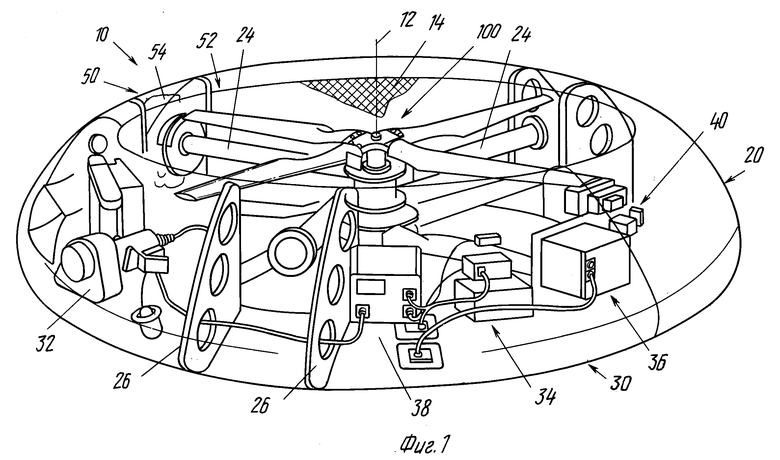

Изобретение иллюстрируется чертежами, на которых показано следующее:

фиг. 1 - пространственный вид, с вырывом, варианта осуществления БПЛА соответственно изобретению;

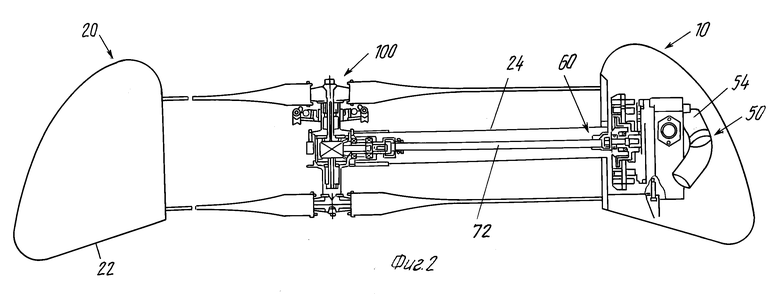

фиг. 2 - вид в поперечном сечении, иллюстрирующий предпочтительный аэродинамический профиль тороидального фюзеляжа БПЛА по фиг. 1;

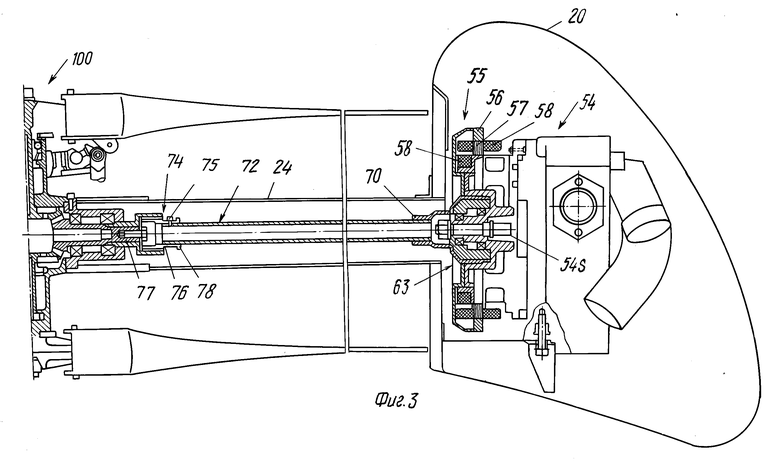

фиг. 3 - вид в поперечном сечении, иллюстрирующий приводной кинематический узел для БПЛА, соответствующего изобретению;

фиг. 3A - увеличенный вид в поперечном сечении части приводного кинематического узла по фиг. 3;

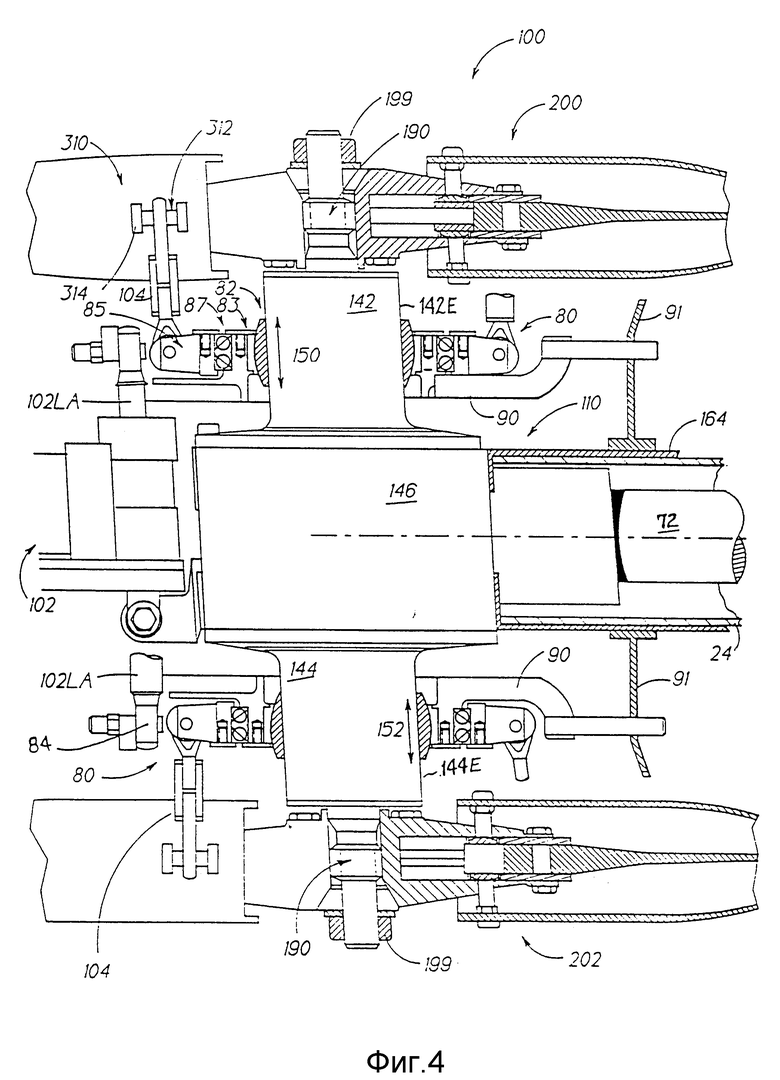

фиг. 4 - частичный вид в плане, иллюстрирующий вариант осуществления узла несущих винтов для БПЛА, соответствующего изобретению;

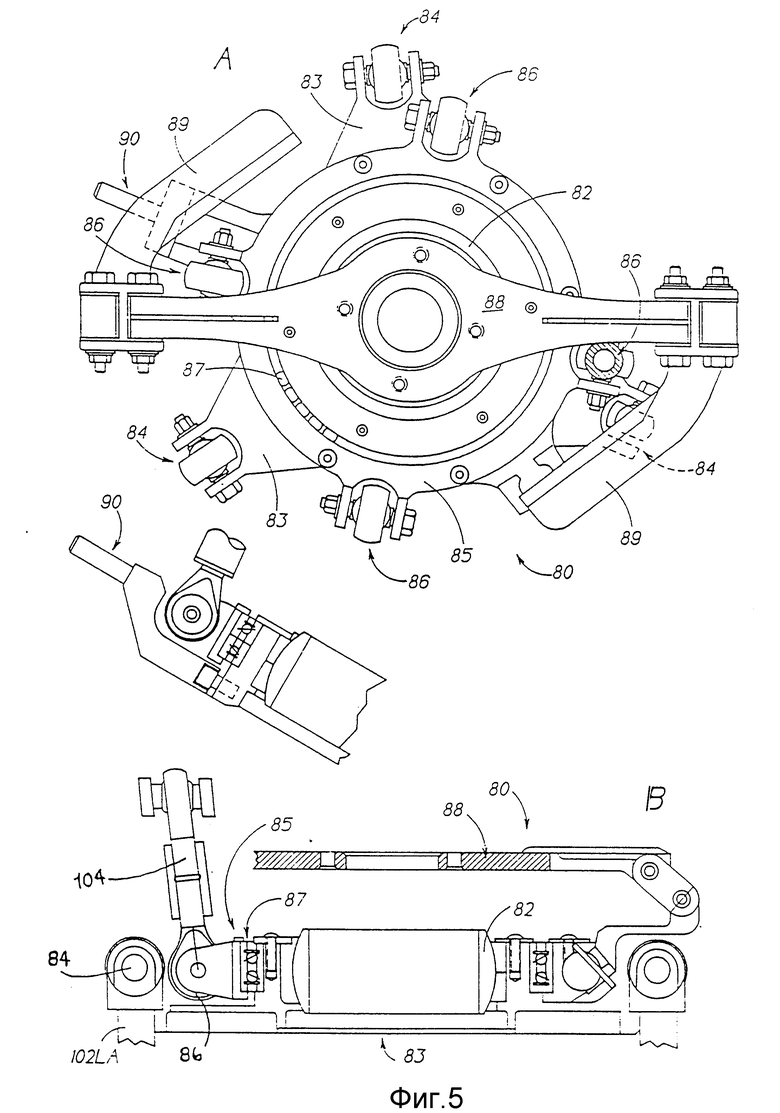

фиг. 5A - вид в плане сверху варианта осуществления, подузла кольца автомата перекоса для узла несущих винтов по фиг. 4;

фиг. 5B - вид сбоку подузла кольца автомата перекоса по фиг. 5A;

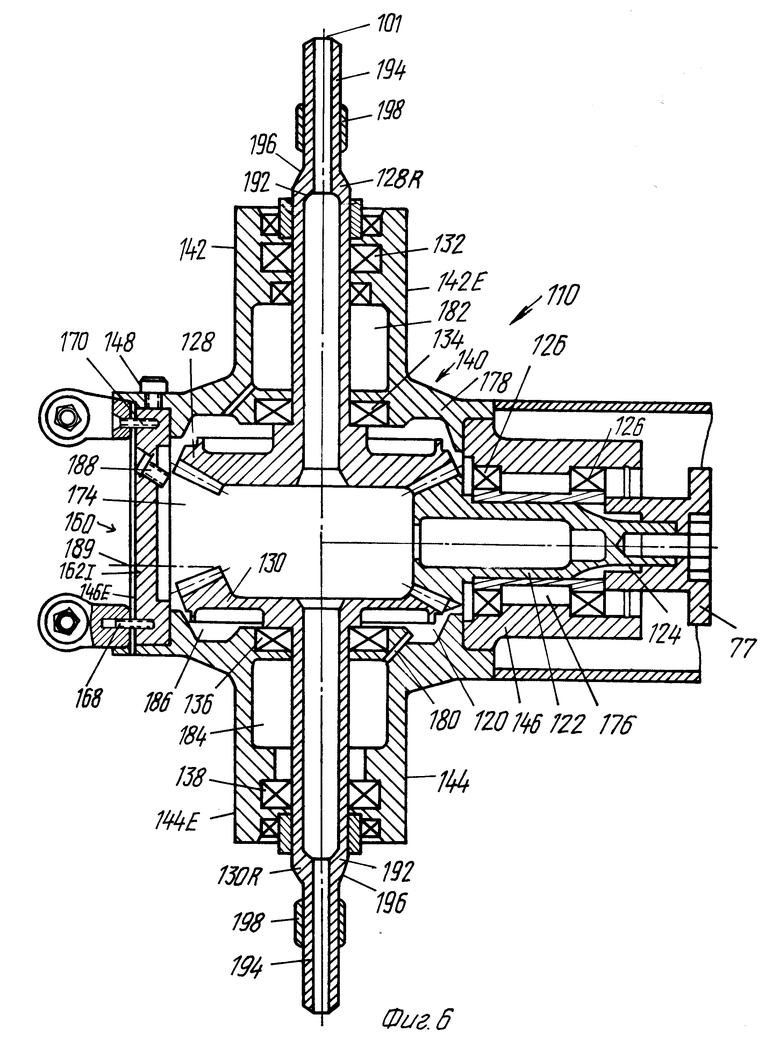

фиг. 6 - вид в поперечном сечении предпочтительного варианта осуществления соосного подузла трансмиссии/центральной втулки для узла несущих винтов по фиг. 4;

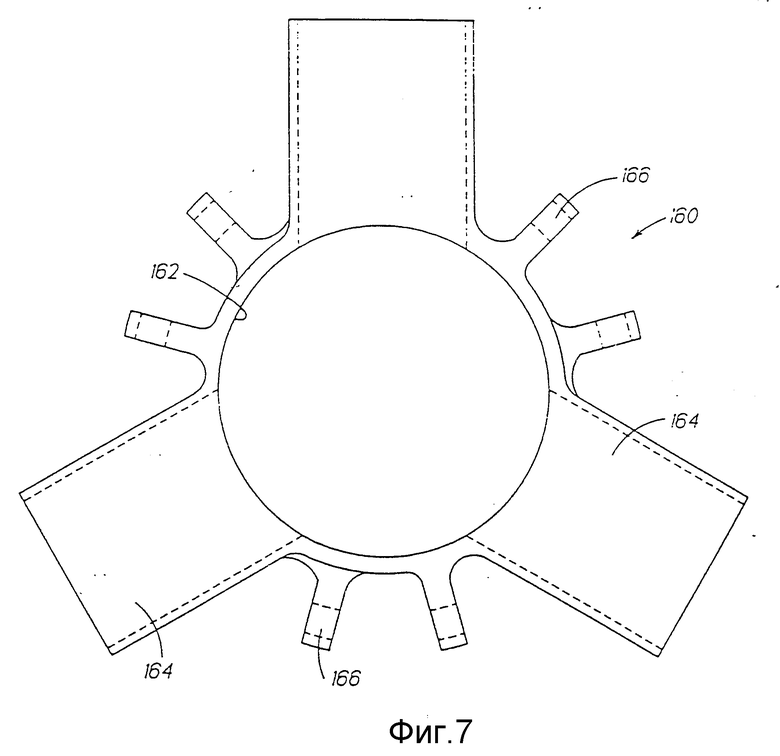

фиг. 7 - вид в плане сверху опорной конструкции центральной втулки соосного подузла трансмиссии/центральной втулки по фиг. 6;

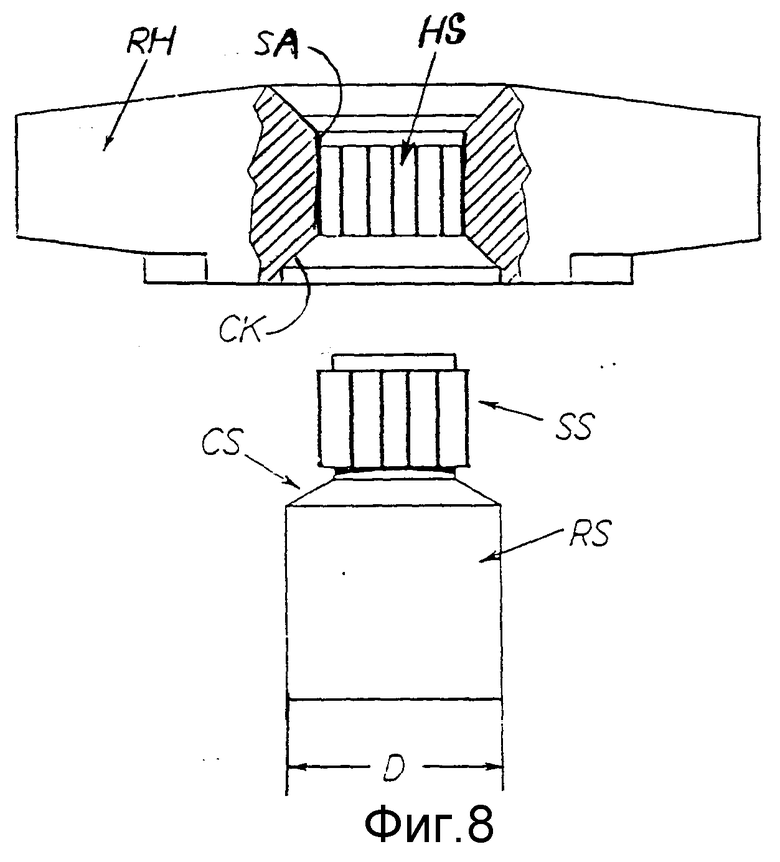

фиг. 8 - конфигурация известного шлицевого/конусного опорного подузла для узла несущих винтов;

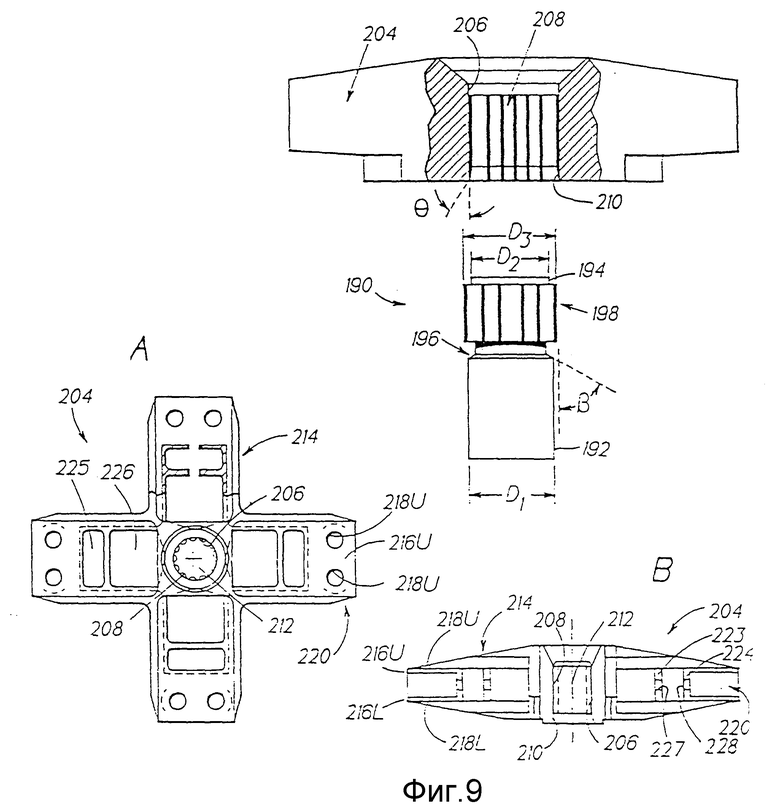

фиг. 9 - конфигурация объединенного шлицевого/конусного опорного подузла узла несущих винтов для БПЛА, соответствующего изобретению;.

фиг. 9A - вид сверху в плане втулки несущих винтов объединенного шлицевого/конусного опорного подузла по фиг. 9;

фиг. 9B - вид в поперечном сечении втулки несущих винтов по фиг. 9A;

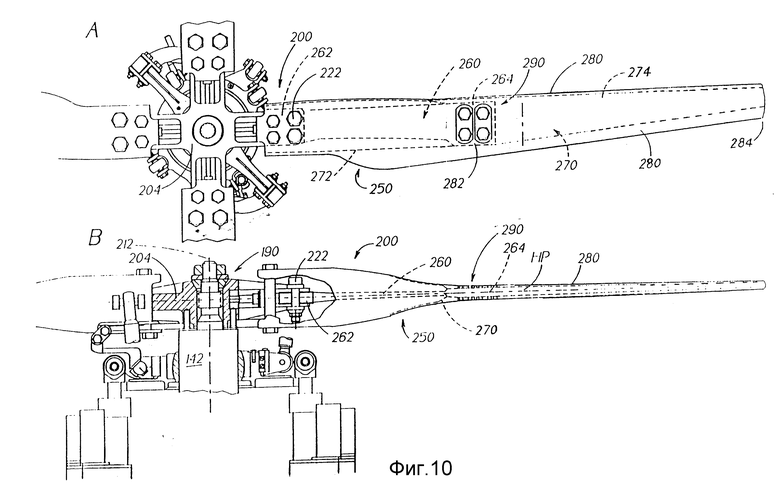

фиг. 10A - вид в плане сверху узла верхнего несущего винта для БПЛА, соответствующего изобретению;

фиг. 10B - боковой вид с вырывами узла несущего винта по фиг. 10A;

фиг. 10C - частичный увеличенный вид фиг. 10B, иллюстрирующий демпфирующий подузел для БПЛА, соответствующего изобретению;

фиг. 10D - вид демпфирующего подузла в поперечном сечении по линии 10D-10D на 10C;

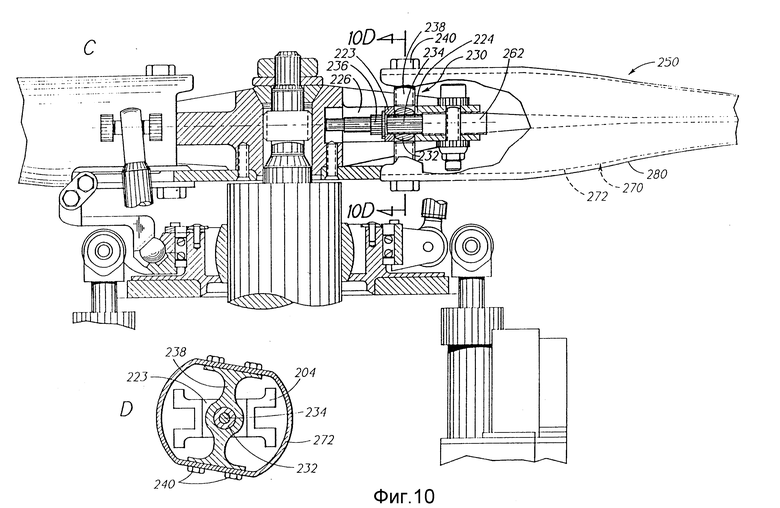

фиг. 11 - график рабочей кривой для БПЛА, соответствующего изобретению, в условиях резонанса узла несущих винтов;

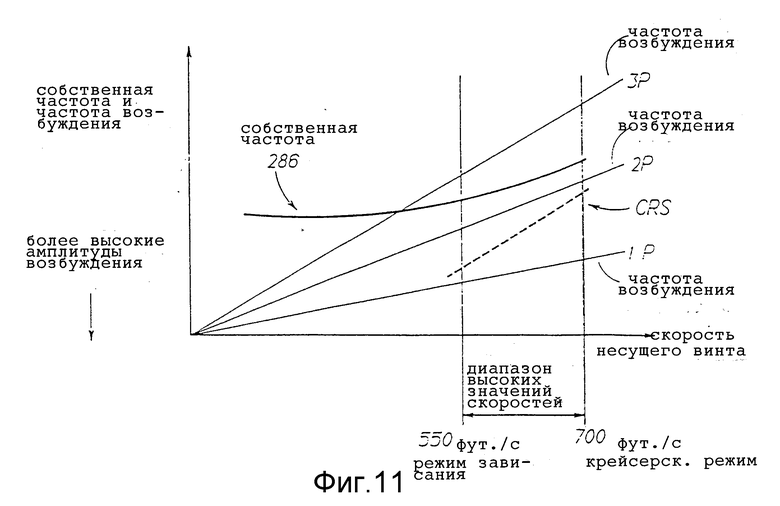

фиг. 12A - вид в поперечном сечении лонжеронного сегмента единого конструктивного узла торсионной трубы и лонжерона лопастного подузла, соответствующего изобретению;

фиг. 12B - вид в поперечном сечении сегмента торсионной трубы единого конструктивного узла торсионной трубы и лонжерона лопастного подузла, соответствующего изобретению;

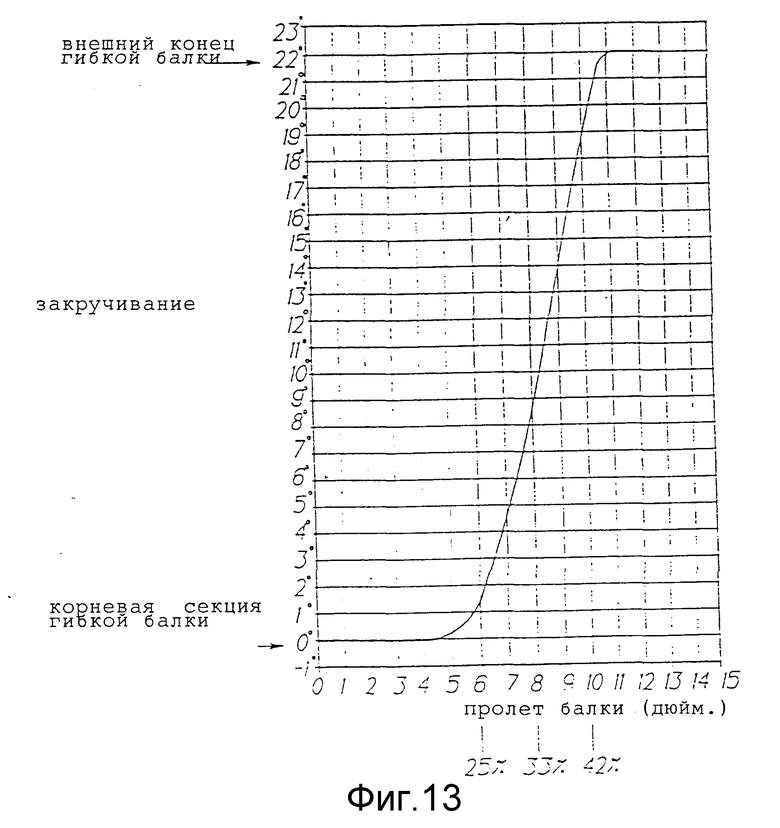

фиг. 13- график, определяющий предварительную закрутку гибкой балки лопасти несущего винта, согласно изобретению;

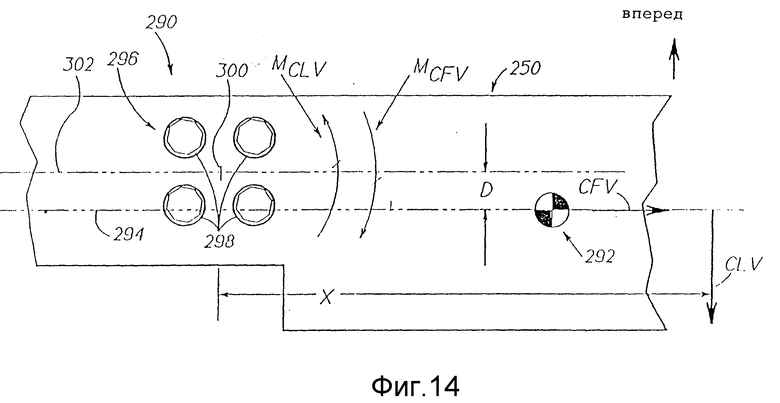

фиг. 14 - частичный вид в плане оптимального расположения сочленения лопасти узла несущего винта БПЛА, соответствующего изобретению;

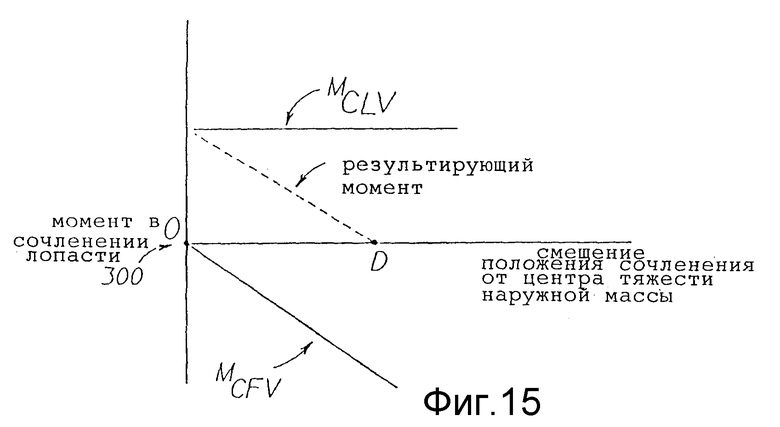

фиг. 15 - график, показывающий смещение оптимальной позиции сочленения лопасти относительно внешнего центра тяжести лопастного подузла, согласно изобретению;

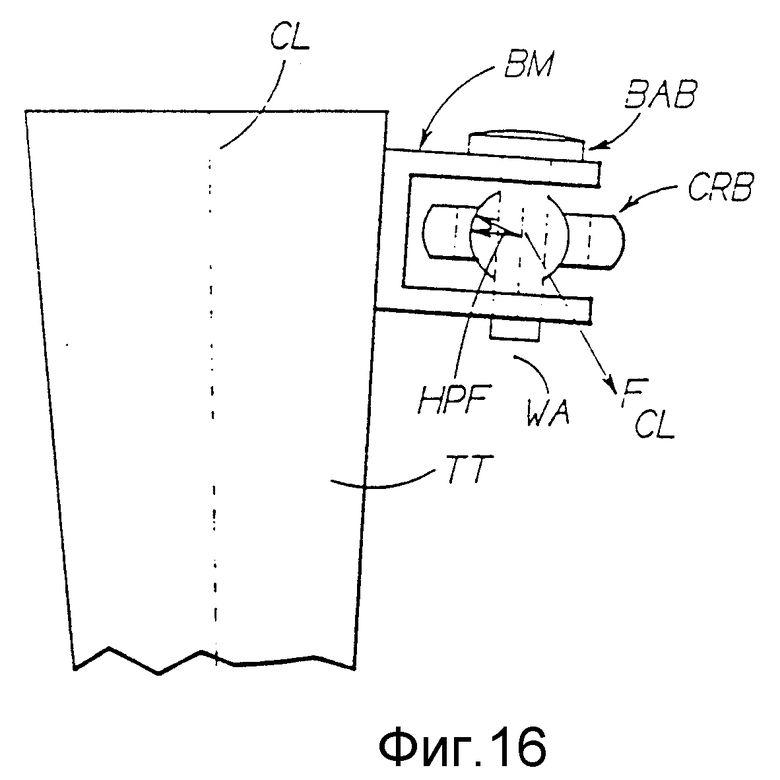

фиг. 16 - схема известной установки опоры тяги управления шагом для обычного узла несущих винтов;

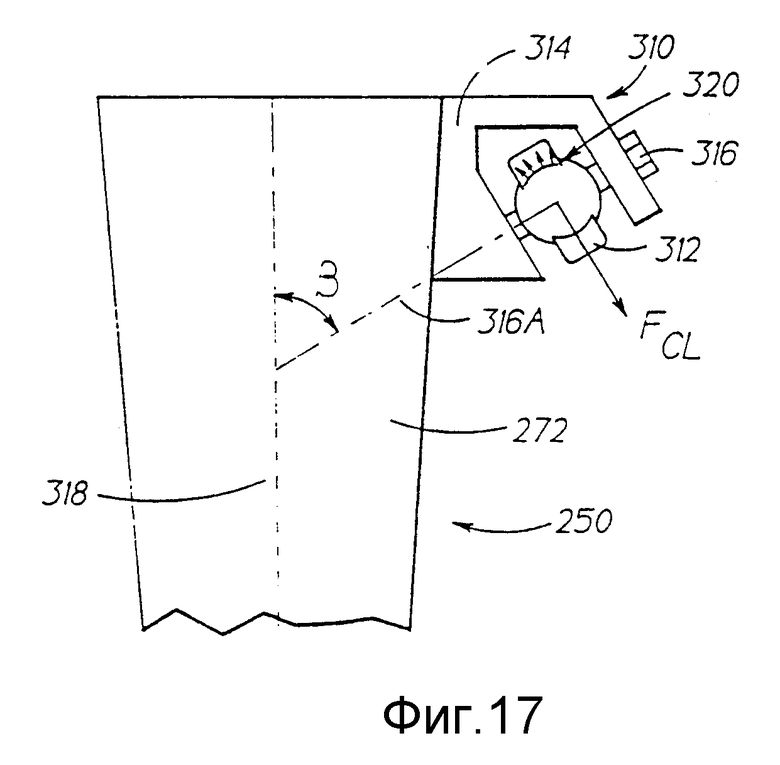

фиг. 17 - схема установки опоры, тяги управления шагом для узла несущих винтов, согласно изобретению;

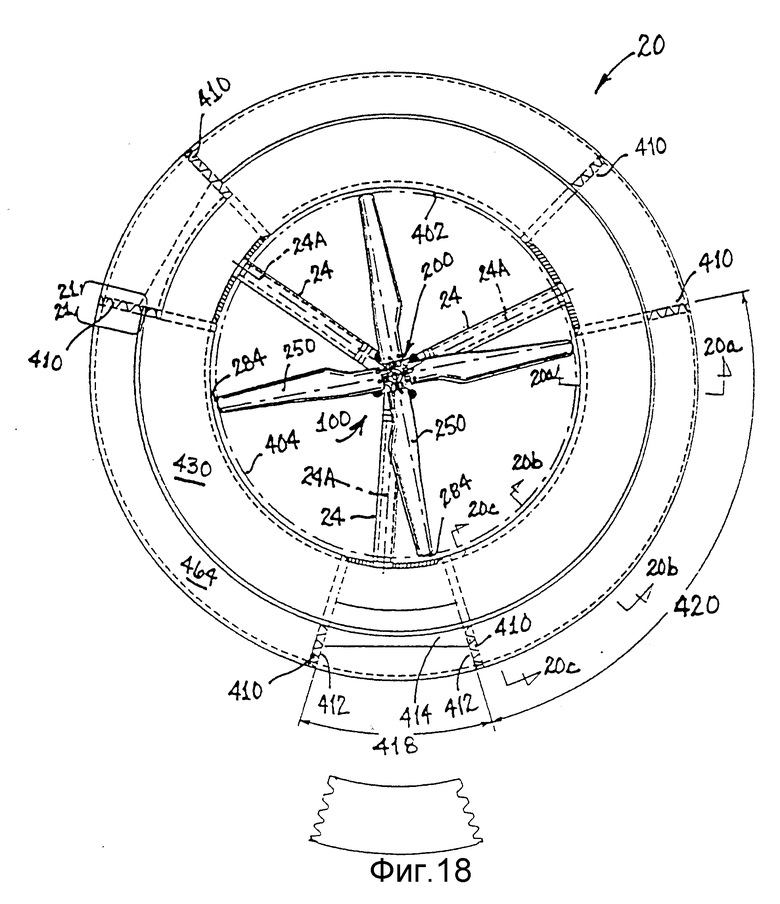

фиг. 18 - вид в плане сверху варианта осуществления тороидального фюзеляжа БПЛА по фиг. 1;

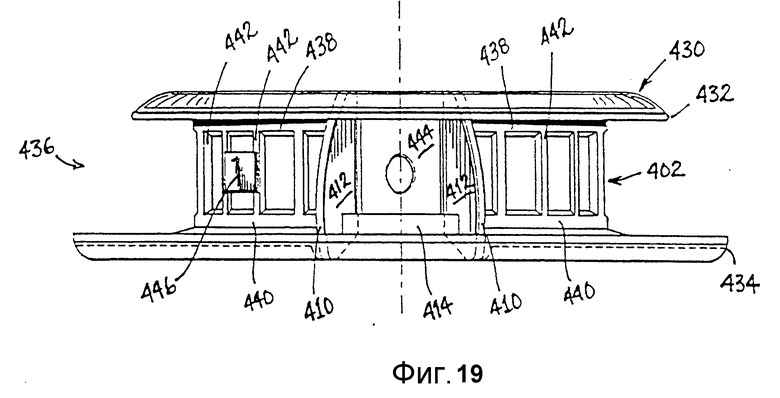

фиг. 19 - вид профиля С-образной кольцевой конструкции тороидального фюзеляжа БПЛА, соответствующего изобретению;

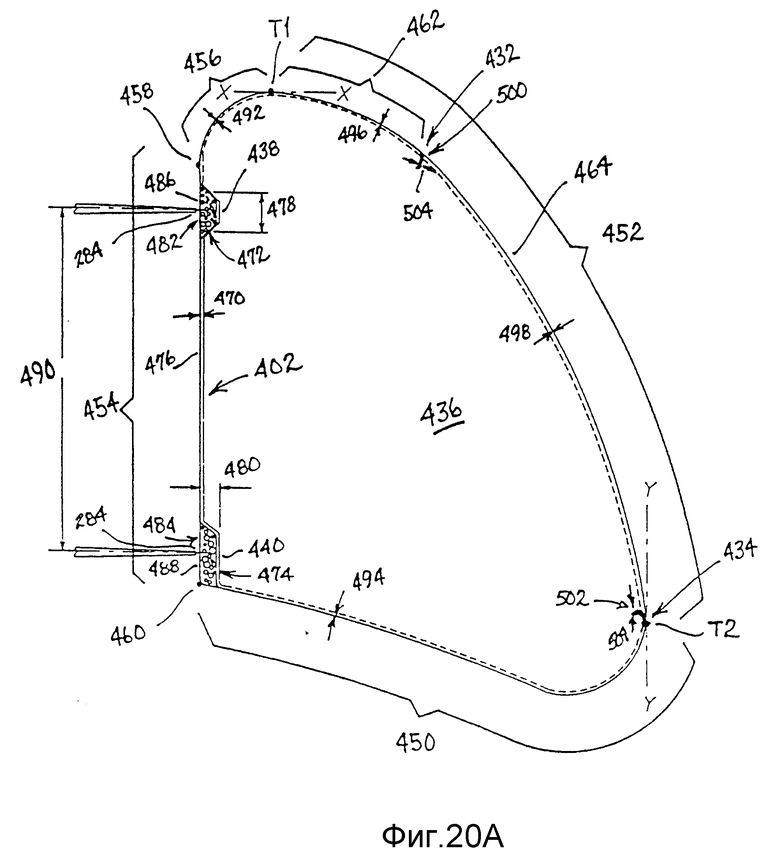

фиг. 20A - вид в поперечном сечении по линии 20а-20а на фиг. 18;

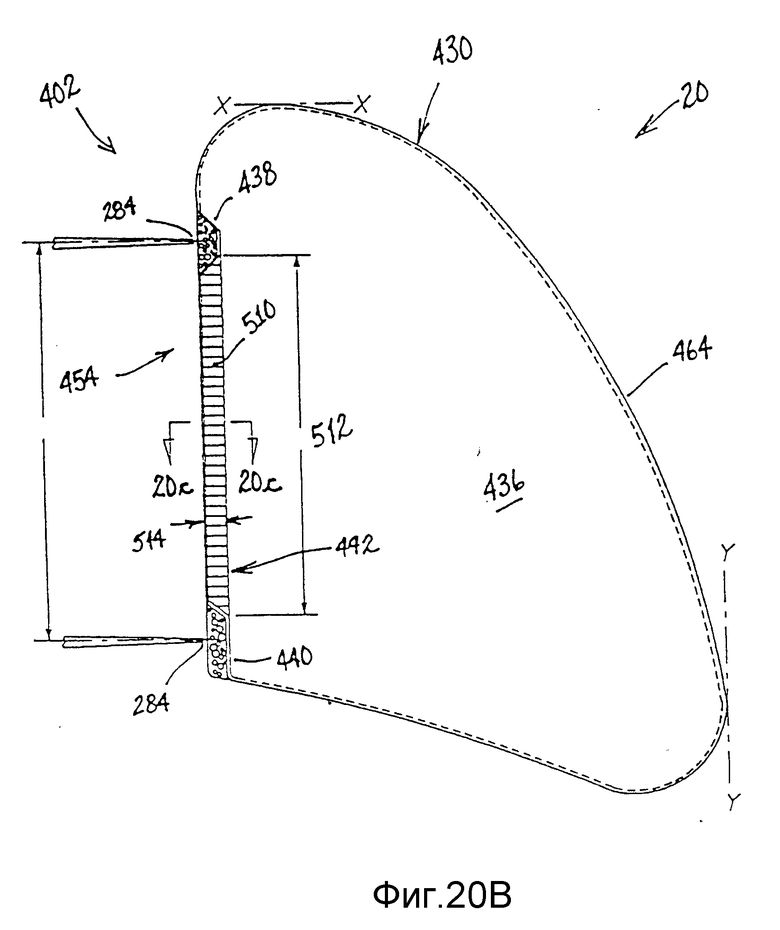

фиг. 20B - вид в поперечном сечении по линии 20b-20b на фиг. 18;

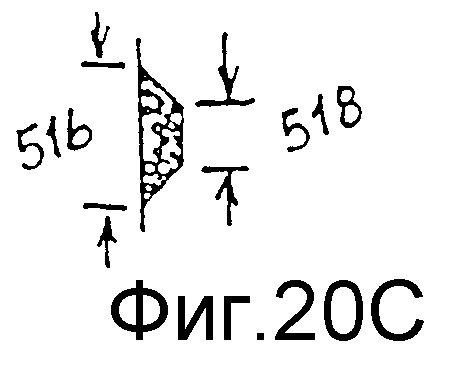

фиг. 20C - вид в поперечном сечении по линии 20с-20с на фиг. 18;

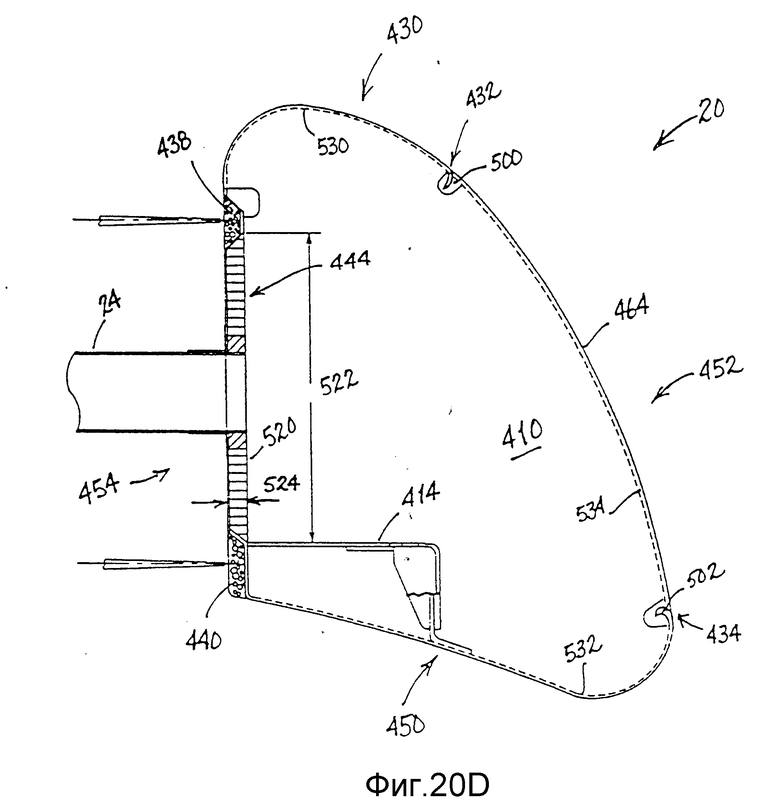

фиг. 20D - вид в поперечном сечении по линии 20d-20d на фиг. 18;

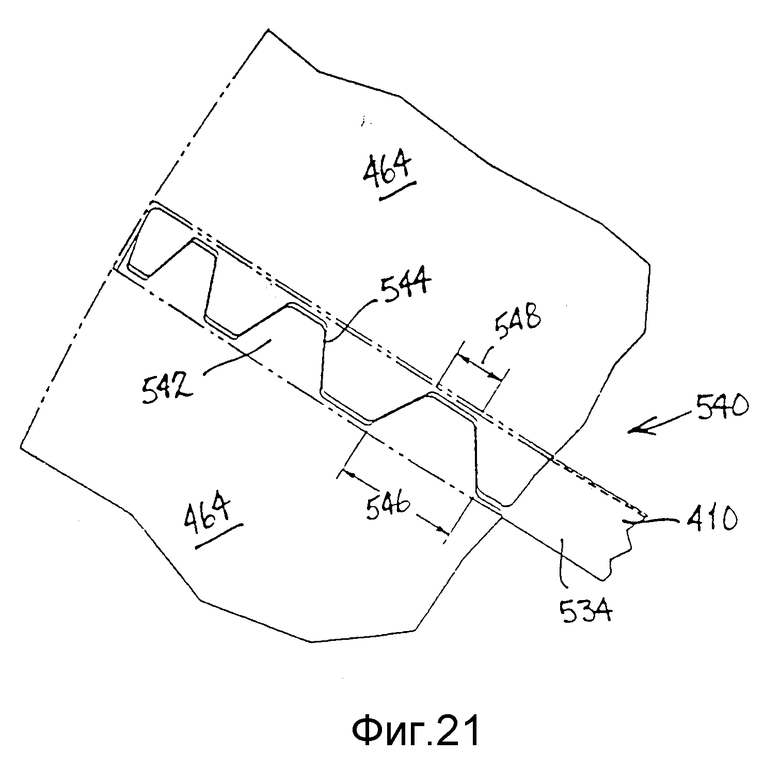

фиг. 21 - увеличенный вид сопряженной поверхности тороидального фюзеляжа по линии 21-21 на фиг. 18.

Фиг. 1 и 2 иллюстрируют вариант осуществления БПЛА 10, соответствующего изобретению. БПЛА 10 содержит тороидальный фюзеляж 20, имеющий аэродинамический профиль 22, полетное и специальное оборудование 30, энергетическую подсистему 50 и узел 100 несущих винтов. Аэродинамический профиль 22 тороидального фюзеляжа 20 описываемого варианта осуществления может быть оптимизирован для минимизации моментов кабрирующего изменения шага во время горизонтального полета. Один из вариантов аэродинамического профиля 22 для БПЛА 10 описан в патенте США N 5150857. Другой вариант осуществления БПЛА 10, содержащего тороидальный фюзеляж, имеющий полуцилиндрический аэродинамический профиль, описан в патенте США 5152478. Этот вариант использует циклический шаг для компенсация создаваемых фюзеляжем моментов кабрирующего изменения шага, испытываемых во время горизонтального полета.

В рассматриваемом варианте осуществления БПЛА 10 диаметр тороидального фюзеляжа 20 составляет около 1,98 м, высота оболочки тороидального фюзеляжа 20 - около 0,48 м, масса незагруженного БПЛА - около 79,3 кг, общая масса - около 113,4 кг. Тороидальный фюзеляж 20 имеет множество опорных распорок 24, которые жестко прикреплены к узлу 100 несущих винтов в фиксированном соосном положении с тороидальным фюзеляжем 20, т.е. ось вращения узла 100 несущих винтов совпадает с осью 12 фюзеляжа. Опорные распорки 24 выполнены полыми для минимизации общей массы БПЛА и обеспечения трубопроводов для взаимного соединения рабочих элементов БПЛА 10. Например, приводной вал двигателя проходит через одну из опорных распорок 24, как показано на фиг. 2. Электропроводка для электронной управляющей серво-подсистемы проходит через другую опорную распорку 24.

Тороидальный фюзеляж 20 и множество опорных распорок 24 предпочтительно изготовлены из композиционного материала для обеспечения высокой прочности конструкции при минимальном весе. Тороидальный фюзеляж 20 является частично полой структурой и образует множество внутренних отсеков 26.

Расположенные впереди внутренние отсеки 26 обычно используются для размещения различного полетного и специального оборудования 30. Специальное оборудование 32 для выполнения задач предпочтительно размещают во внутреннем отсеке 26 в положении с азимутом 180o. Обычно специальное оборудование 32 полезной нагрузки состоит из пассивных датчиков, например инфракрасных обнаружителей, телевизионных камер и т.п., и/или активных устройств, например лазеров, аппаратуры радиосвязи, радара и т.п., и соответствующей аппаратуры обработки. Передний внутренний отсек 26 обеспечивает требуемое поле обзора для специального оборудования 32 полезной нагрузки. Другое оборудование, включая авиационные электронные системы 34, навигационную аппаратуру 36, бортовой компьютер 38, аппаратуру связи 40 (для ретрансляции данных реального времени от датчиков и приема входных командных сигналов реального времени), антенна и т.д. распределены по разным отсекам 26, как показано на фиг. 1.

Размещение полетного и специального оборудования 30 оптимизируют во взаимосвязи с размещением энергетической подсистемы 50, как описано ниже.

Согласно фиг. 18, узел 100 несущих винтов включает в себя два тяговых несущих винта 200, 202 с противоположным вращением, соосно установленные в проточном канале 402, образуемом тороидальным фюзеляжем 20, и предназначенные для создания прямого нисходящего воздушного потока через проточный канал 402. Каждый несущий винт 200, 202 включает в себя четыре лопастных подузла 250, верхние концевые части 284 которых расположены с малым зазором относительно стенок 402 проточного канала. Концевые части 284 при вращении несущих винтов задают плоскость 404 траекторий верхних концов. Малый зазор между верхними концевыми частями 284 и стенками 402 проточного канала минимизирует или устраняет завихрения от концов лопастей несущих винтов, что улучшает тяговую эффективность БПЛА 10.

Как показано на фиг. 18, узел 100 несущих винтов поддерживается множеством распорок 24, которые крепятся к внутреннему краю или стенке 402 проточного канала тороидального фюзеляжа 20. Продольная ось 24А каждой распорки ориентирована радиально относительно оси 12 вращения несущего винта, причем продольные оси 245А образуют между собой сектора 120o. На фиг. 18 также иллюстрируются три пары шпангоутных переборок 410, которые расположены по кругу на равном расстоянии друг от друга и размещены внутри тороидального фюзеляжа 20.

Каждая пара шпангоутных переборок 410 ограничивает между собой первую область 418, которая пересекается продольной осью 24А соответствующей распорки 24. Вторая область 420 ограничена смежными парами шпангоутных переборок 410. Первая область 418 задает сектор тороидального фюзеляжа предпочтительно не более примерно 45o, и более предпочтительно, менее 30o. Такой промежуток для каждой пары шпангоутных переборок 410 создает, по существу, жесткую конструктивную коробчатую секцию для противодействия подъемным нагрузкам от узла 100 несущих винтов, передаваемым на тороидальный фюзеляж 20 через соответствующие распорки 24. Поскольку жесткость первой области 418 зависит от размеров сектора, предпочтительнее относительно малый размер сектора по сравнению со второй областью 420. Для описываемого варианта осуществления тороидального фюзеляжа 20, имеющего три пары шпангоутных переборок 410, каждая вторая область 420 предпочтительно должна образовывать сектор больше примерно 75o. Очевидно, что чем больше число шпангоутных пар, тем меньше размеры сектора, заключенного в каждой второй области 420.

Инфраструктура тороидального фюзеляжа 20 иллюстрируется на фиг. 19, 20A, 20B, 20C и 20D и содержит кольцевую конструкцию 430, имеющую в поперечном сечении С-образную конфигурацию. Первый и второй концы С-образной конструкции 430 обозначены на фиг. 19, 20А позициями 432, 434 соответственно. С- образная кольцевая конструкция 430 образует стенку 402 проточного канала тороидального фюзеляжа 20 и ограничивает внутреннюю полость 436. Кольцевая конструкция 430, в сочетании с парами шпангоутных переборок 410, обеспечивает основные конструктивные элементы тороидального фюзеляжа 20. Внутренняя полость 436 тороидального фюзеляжа 20, ограниченная парами шпангоутных переборок 410, ограничивает внутренние отсеки 26.

Стенка 402 проточного канала, образуемого С-образной конструкцией 430, предпочтительно включает в себя верхний и нижний краевые элементы жесткости 438, 440, выполненные за одно целое со стенкой и расположенные во внутренней полости 436. Элементы жесткости 438, 440 обеспечивают жесткость непрерывного пути нагружения по окружности стенки 402 проточного канала, тем самым обеспечивая дополнительную прочность 'на изгиб для тороидального фюзеляжа 20.

Множество расположенных на равном расстоянии друг от друга элементов жесткости 442, обращенных к внутренней полости 436, сформированы за одно целое в стенке 402 проточного канала. Вертикальные элементы жесткости 442 сформированы лишь во вторых областях 420 тороидального фюзеляжа 20. Смежные вертикальные элементы жесткости 442 предпочтительно разделены углом примерно 15o с осью фюзеляжа.

Стенка 402 проточного канала дополнительно включает в себя выполненные заодно целое с ней элементы жесткости 444, обращенные лицевой стороной к внутренней полости 436. Элементы жесткости 444 проточного канала сформированы лишь в первых областях 418 тороидального фюзеляжа 20 между верхним и нижним краевыми элементами жесткости 438, 440. Каждый элемент жесткости 444 предпочтительно проходит между парой шпангоутных переборок 410 и служит для них в качестве монтажной поверхности. Элементы жесткости 444, в сочетании с соответствующей парой шпангоутных переборок 410, создают, по существу, жесткую коробчатую конструкцию для противодействия тяговым нагрузкам несущих винтов, передаваемым на тороидальный фюзеляж 20 через распорки 24, как описано ниже.

Горизонтальная опорная плита 414 прикреплена к соответствующим боковым стенкам 412 соответствующих шпангоутных переборок 410 для увеличения жесткости коробчатых конструкций (фиг. 18). Кроме того, горизонтальные опорные плиты 414 обеспечивают конструктивный путь нагружения для передачи веса подузлов БПЛА 10 и оборудования 30 на коробчатую конструкцию, определяемую элементами жесткости 444 проточного канала в сочетании со шпангоутными переборками 410.

Вертикально ориентированные монтажные плиты 446 могут использоваться для крепления дополнительных подузлов БПЛА, например оборудования 30, энергетической подсистемы 50 и т.п., во внутренней полости 436 в одной или более вторых областей 420. Каждая монтажная плита 446 предпочтительно крепится по меньшей мере к двум смежным вертикальным элементам жесткости 442, благодаря чему обеспечивается соответствующее противодействие весу прикрепленного узла. Необходимо иметь в виду, что любой из подузлов БПЛА может быть прикреплен непосредственно к вертикальным элементам жесткости 442.

На фиг. 20A показан разрез по линии 20a-20a на фиг. 18 тороидального фюзеляжа 20, который отображает три конструктивных сегмента тороидального фюзеляжа 20: стенку 402 проточного канала, нижний сегмент 450 и замыкающий сегмент 452, связывающий между собой сегмент 450 со стенкой 402 проточного канала. Стенка 402 проточного канала содержит, по существу, цилиндрический главный сегмент 454, продольная ось которого соосна оси 12 фюзеляжа, и верхний краевой сегмент 456, который идет от верхнего края 458 цилиндрического главного сегмента 454. Сегмент 450 проходит радиально наружу от нижнего края 460 цилиндрического главного сегмента 454 стенки 402 проточного канала. Стенка 402 проточного канала и нижний сегмент 450 образуют С-образную кольцевую конструкцию 430 тороидального фюзеляжа 20.

Замыкающий сегмент 452 тороидального фюзеляжа 20 ограничен двумя точками касания Т1 и Т2, где горизонтальные и вертикальные линии XX YY пересекают самые верхние и радиально самые внешние сегменты тороидального фюзеляжа 20 соответственно. Верхний сегмент 462 замыкающего сегмента 452 предпочтительно выполняется за одно целое и с плавным переходом от верхнего краевого сегмента 456 стенки проточного канала 402. С- образная конструкция 430 включает в себя верхний сегмент 462 замыкающего сегмента 452, который обеспечивает дополнительную жесткость на изгиб и позиционирует первый конец 432 С-образной конструкции 430 вне профиля всасывания, который создается на тороидальном фюзеляже 20 при функционировании БПЛА 10. Конструктивная жесткость кольцевой С-образной конструкции 430 может быть дополнительно усилена путем расширения нижнего сегмента 450.

Замыкающий сегмент 452 включает в себя съемные панели 464, которые обеспечивают доступ к внутренней полости 436 тороидального фюзеляжа 20. Каждая панель 464 имеет достаточные размеры, обеспечивающие простоту установки и снятия полетного и специального оборудования 30 и энергетической подсистемы 50 внутри различных внутренних отсеков 26.

В предпочтительном варианте осуществления С-образной конструкции 430 цилиндрический главный сегмент 454 стенки 402 проточного канала изготовлен из сплошного пакета из шести слоев графито-эпоксидного материала, имеющих общую толщину 470 (фиг. 20А) около 0,077 см. Цилиндрический главный сегмент 454 включает в себя верхний и нижний краевые элементы жесткости 438, 440, расположенные во внутренней полости 436, которая образует соответствующие карманы 472, 474 на внутренней поверхности 476 цилиндрического главного сегмента 454. Каждый карман 472, 474 имеет среднюю ширину 478 около 3,85 см и среднюю глубину 480 около 1,28 см. Сужение карманов 472, 474 по глубине 480 предусмотрено для упрощения изготовления.

Верхняя и нижняя контактные фрикционные полосы 482, 484 расположены внутри соответствующих карманов 472, 474 и выполнены из обычного пеноматериала. Каждая из полос 482, 484 имеет толщину и 'форму, обеспечивающие заполнение соответствующих карманов 472, 474. Соответствующие внутренние поверхности 486, 488, определяемые фрикционными контактными полосами 482, 484, расположены, по существу, заподлицо с внутренней поверхностью 476 цилиндрического главного сегмента 454. Контактные фрикционные полосы 482, 484 функционируют в качестве жертвенных элементов для защиты стенки 402 проточного канала от контакта с концами 284 лопастных подузлов 250 несущих винтов.

Контактные фрикционные полосы 482, 484 расположены в плоскости 404 перемещения концевых частей 284 при вращении несущих винтов 200, 202 в противоположные стороны. В предпочтительном варианте узел 100 несущих винтов включает в себя два несущих винта 200, 202 с противоположным вращением, которые определяют верхнюю и нижнюю плоскости 404 перемещения концевых частей, разделенные расстоянием 490 (фиг. 20A) по вертикали, равным приблизительно 28,2 см. Концы 284 лопастей предпочтительно размещены в непосредственной близости относительно внутренней поверхности 476 цилиндрического главного сегмента 454, чтобы минимизировать или устранить турбулентности, у концов лопастей и улучшить тем самым тяговую эффективность.

Верхний краевой сегмент 456 предпочтительно изготовлен из шести слоев графито-эпоксидного материала с общей толщиной 492 (фиг. 20A) приблизительно 0,077 см, что обеспечивает достаточную прочность при противодействии нагрузкам, обусловленным всасыванием, испытываемым верхним краевым сегментом 456 при функционировании БПЛА. Нижний сегмент 450 предпочтительно изготовлен из шести слоев графито-эпоксидного материала с общей толщиной 494 (фиг. 20A), равной приблизительно 0,077 см.

В предпочтительном варианте осуществления замыкающий сегмент 452 изготовлен из графито-эпоксидного материала, причем его верхний сегмент изготовлен из шести слоев, толщина 496 (фиг. 20A), которых приблизительно равна 0,077 см. Съемные панели 464 изготовлены из трех слоев, толщина 498 (фиг. 20A), которых приблизительно равна 0,038 см. Крепление съемных панелей 464 замыкающего сегмента 452 к первому и второму краям 432 и 434 С-образной кольцевой конструкции 430 может быть выполнено любым известным способом.

Первый и второй концы 432, 434 С-образной кольцевой конструкции 430 имеют обратные фланцы 500, 502 для повышения прочности на продольный изгиб и выпучивание первого и второго концов 432, 434, обеспечивающие также передачу нагрузок, приложенных к ним, от съемных панелей 464 замыкающего сегмента 452. Обратные фланцы 500, 502 включают в себя дополнительный слой, наращенный так, чтобы общая толщина 504 (фиг. 20A) составила приблизительно 0,12 см.

На фиг. 10B представлен разрез по линии 20b-20b на фиг. 18, который иллюстрирует тороидальный фюзеляж 20 в месте расположения вертикального элемента жесткости 442 во второй области 420. Вертикальный элемент жесткости 442 проходит между верхним и нижним краевыми элементами жесткости 438, 440 и выполнен за одно целое со стенкой 402 проточного канала, обращенной к внутренней полости 436. Вертикальные элементы жесткости 442 служат для увеличения жесткости всего тороидального фюзеляжа 20. Кроме того, вертикальные элементы жесткости 443 укрепляют стенку 402 проточного канала для предотвращения деформации под воздействием усилий всасывания, создаваемых потоком масс воздуха, перемещаемых вниз от несущих винтов. Вертикальный элемент жесткости 442 предпочтительно содержит сердечник 510 из пеноматериала. Сердечник 510 имеет высоту 512 ребра жесткости (фиг. 20B), достаточную для пересечения с верхним и нижним элементами жесткости 438, 440. Глубина 514 ребра жесткости (фиг. 20B) вертикального элемента жесткости составляет примерно 1,28 см для обеспечения плавного перехода от верхнего и нижнего элементов жесткости 438, 440 к вертикальному элементу жесткости 442.

На фиг. 20C представлен разрез в поперечном сечении стенки 402 проточного канала по линии 20C-20C на фиг. 20B в месте расположения вертикального элемента жесткости 442. Вертикальный элемент жесткости 442 имеет трапецевидную конфигурацию при ширине нижнего основания 516 примерно 5,13 см и ширине верхнего основания 518 примерно 2,56 см. Вертикальный элемент жесткости 442 выполнен профилированным по глубине для облегчения изготовления. Сердечник 510 вертикального элемента жесткости 442 располагают в пакете слоев, который образует стенку 402 канала для повышения жесткости конструкции при передаче нагрузок. При изготовлении тороидального фюзеляжа 20 сердечник 510 помещают внутри пакета слоев, причем с каждой стороны сердечника 510 имеется три из шести слоев стенки канала.

На фиг. 20D показано поперечное сечение по линии 20d-20d на фиг. 18 в месте расположения элемента жесткости 444 канала, расположенного в пределах первой области 418 внутренней полости 436. Элемент жесткости 444 канала расположен между верхним и нижним краевыми элементами жесткости 438, 440 и выполнен за одно целое на цилиндрическом главном сегменте 454 стенки 402 проточного канала. Элемент жесткости 444 канала увеличивает прочность на изгиб всей тороидальной фюзеляжной конструкции 20 и, работая в сочетании с соответствующей парой шпангоутных переборок 410, создает, по существу, жесткую коробчатую конструкцию для крепления соответствующей распорки 24. Жесткое крепление распорки 24 к тороидальному фюзеляжу 20 минимизирует относительное перемещение тягового узла 100 несущих винтов относительно тороидального фюзеляжа 20 и обеспечивает путь для передачи нагрузок от тягового узла 100 несущих винтов.

Элемент жесткости 444 канала предпочтительно изготовлен из сотовой многослойной конструкции, лицевой лист 520 которой содержит три слоя графито-эпоксидного материала толщиной около 0,038 см. Элемент жесткости 444 канала имеет высоту 522, достаточную для пересечения с верхним и нижним краевыми элементами жесткости 438, 440. Ширина 524 элемента жесткости 444 канала составляет предпочтительно около 1,28 см для обеспечения плавного перехода между верхним и нижним краевыми элементами жесткости 438, 440 и элементом жесткости 440 канала. Элемент жесткости 444 канала размещается поверх и прикрепляется к пакету из шести слоев, образующему стенку 402 проточного канала, с лицевым листом 520, обращенным наружу.

Каждая пара шпангоутных переборок 410 крепится к С-образной кольцевой конструкции 430 внутри внутренней полости 438. Пары шпангоутных переборок 410 действуют согласованно с элементом жесткости 444 канала. С-образная кольцевая конструкция 430 образует, по существу, жесткую коробчатую конструкцию для крепления распорки 24. Шпангоутные переборки 410 предпочтительно формируют из девяти слоев графито-эпоксидного материала толщиной около 0,12 см. Форма шпангоутных переборок 410 приблизительно определяет форму тороидального фюзеляжа 20. Шпангоутные переборки 410 включают в себя фланцевые части 530, 532, 534, соответствующие стенке 402 проточного канала, нижний сегмент 450 и замыкающий сегмент 452 соответственно. Фланцевые части 530, 532 предназначены для крепления шпангоутных переборок 410 к С-образной кольцевой конструкции 430 во внутренней полости 435. Фланцевая часть 534 обеспечивает крепление съемной панели 464 к тороидальному фюзеляжу 20. Фланцевые части 530, 532, 534 изготовлены из пакетов графито-эпоксидных слоев и предпочтительно образованы за одно целое со шпангоутными переборками.

На фиг. 20D также показана горизонтальная опорная плита 414, которая используется для монтажа самых тяжелых подсистем БПЛА 10 и/или оборудования 30, так что их вес передается на шпангоутные переборки 410. Горизонтальная опорная плита 414 также действует как дополнительный элемент жесткости, увеличивающий жесткость коробчатых структур, образованных шпангоутными переборками 410 и связанными с ними конструктивными элементами. Горизонтальные опорные плиты 414 предпочтительно изготавливают из графито-эпоксидного материала и крепят к боковым стенкам 412 соответствующих шпангоутных переборок 410. Внутри первой области 418 предпочтительно добавлены три дополнительных слоя к стенке 402 проточного канала и нижнему сегменту 450 для увеличения локальной жесткости.

На фиг. 21 в увеличенном масштабе представлено крепление съемных, панелей 464 замыкающего сегмента 452 к соответствующей шпангоутной переборке 410. Для минимизации веса БПЛА 10, смежные съемные панели 464 образуют соответствующую переходную зону (стык) 540 для их крепления к фланцевой части 534 шпангоутной переборки 410. Стык 540 имеет пилообразную конфигурацию, в которой каждый выступ 542 одной съемной панели 464 сопрягается с впадиной 544 смежной съемной панели 464. Каждый сегмент 542 панели 464 крепится к фланцевой части 543 винтом или иным крепежным средством. Ширина основания 546 выступа 542 составляет примерно 5,13 см, а ширина вершины 548 выступа составляет приблизительно 2,56 см. Впадина 544 должна быть больше по размеру, чем сопрягаемый выступ 542, для обеспечения плотного контакта между ними.

Энергетическая подсистема 50 включает в себя топливные баки 52, двигатель 54 и приводной кинематический узел 60. Топливные баки 52 расположены внутри соответствующих внутренних отсеков 26, предпочтительно противоположно отсекам 26 оборудования, в позициях с азимутом 90o и 270o, чтобы сохранить постоянное положение центра тяжести БПЛА 10 при эволюциях в полете. Двигатель 54 также установлен внутри внутреннего отсека 26. Положение двигателя 54 оптимизировано так, чтобы уравновесить вес оборудования 30 полезной нагрузки, которое предпочтительно расположено в противоположной части тороидального фюзеляжа 20. В рассматриваемом варианте осуществления БПЛА 10 используется роторно-поршневой двигатель фирмы Нортон Моторс, модели NR801T, модифицированный, как описано ниже, обеспечивающий высокое отношение мощности к весу и хорошую характеристику потребления топлива при неполной мощности. Двигатель NR801T является двигателем с воздушно-жидкостным охлаждением и имеет мощность 45 л.с. при 6000 об/мин. Работа двигателя 54 контролируется и регулируется бортовым компьютером 38.

Стандартный двигатель Нортона включает в себя маховик, который предназначен для сохранения и высвобождения энергии вращения в требуемые моменты, вследствие чего он обеспечивает относительно постоянный выходной крутящий момент. Кроме того, стандартный двигатель Нортона включает в себя отдельный генератор Плесси, который приводится в действие двигателем, для выработки электрической энергии. Генератор Плесси стандартного двигателя Нортона является громоздким устройством, имеющим нестандартные размеры. Вследствие этого стандартный двигатель Нортона не может быть установлен во внутренних отсеках 26 БПЛА 10, ограниченных тороидальным фюзеляжем 20. Кроме того, вес стандартного двигателя Нортона привел бы к значительному увеличению общего веса БПЛА 10 и обусловил бы смещение наружу центра тяжести БПЛА 10, что создало бы проблемы в распределении веса и балансировке оборудования 30 полезной нагрузки.

Поэтому стандартный двигатель Нортона был модифицирован путем комбинирования функциональных особенностей маховика и генератора Плесси в объединенном подузле 55, как показано на фиг.3. Объединенный подузел 55 маховик/генератор предназначен для сохранения/высвобождения энергии крутящего момента в требуемые моменты, чтобы модифицированный двигатель 54 Нортона обеспечивал относительно стабильный выходной крутящий момент и одновременно вырабатывал требуемую электрическую мощность. Объединенный подузел 54 маховик/генератор включает в себя тонкий, большого диаметра ротор 56, внутри которого установлено множество магнитов 57, и множество жестко закрепленных статоров 58. Ротор 56 механически связан с коническим переходником приводного кинематического узла так, что модифицированный двигатель Нортона обеспечивает необходимый крутящий момент для вращения ротора.

Объединенный подузел 55 маховика и генератора весит меньше, чем отдельные маховик и генератор Плесси стандартного двигателя Нортона, что способствует снижению общего веса БПЛА 10. Соответствующая подгонка размеров кожуха объединенного подузла 55 обеспечила возможность монтажа модифицированного двигателя Нортона во внутреннем отсеке 26 тороидального фюзеляжа 20. Кроме того, подбор размеров кожуха, его позиционирование и уменьшенный вес объединенного подузла 55 маховика и генератора позволяют сместить внутрь центр тяжести модифицированного двигателя 54.

Приводной кинематический узел 60 описываемого варианта осуществления БПЛА 10 включает в себя обгонную муфту, например сцепную муфту Борга-Уорнера. Такие сцепные муфты используются как функциональные элементы приводных зубчатых передач узла несущих винтов, чтобы обеспечить автоматическое расцепление между приводным валом и двигателем при выключении двигателя. Такое расцепление позволяет эффективно и безопасно рассеивать кинетическую энергию, накопленную в узле несущих винтов. Однако сцепные муфты не могут функционировать эффективно в условиях избыточных нагрузок, приводящих к смещению между внутренними и внешними обоймами корпусов муфт. Чтобы гарантировать эффективное функционирование сцепной муфты, вибрационный крутящий момент, прикладываемый к сцепной муфте, и/или рабочие моменты, прикладываемые через подшипники сцепной муфты, должны быть минимизированы.

Двигатель Нортона 54, используемый в описываемом варианте осуществления БПЛА 10, формирует характеристику крутящего момента, подобную характеристике двухтактного двигателя внутреннего сгорания. Измерения, произведенные в процессе функционирования такого двигателя, выявили существенные неравномерности в величине крутящего момента (до восьмикратных значений относительно значения в стабильном состоянии), создаваемые двигателем 54. Такие неравномерности крутящего момента неблагоприятно влияют на функциональные возможности сцепных муфт.

Двигатель Нортона 54 смонтирован на мягких амортизаторах (не показаны) для ослабления нагрузок и моментов, создаваемых при работе двигателя 54. Работа двигателя 54 (а также узла 100 несущих винтов) может вызвать отклонения от осевого положения ведущего вала приводной зубчатой передачи.

Предпочтительный вариант осуществления приводного кинематического узла 60 для рассматриваемого варианта БПЛА 10 иллюстрируется на фиг. 3, 3A и включает в себя сцепную муфту 62, подузел сцепления 63 двигателя, приводной вал 72 и подузел сцепления 74 трансмиссии. Приводной кинематический узел 60 предназначен для передачи мощности, вырабатываемой двигателем 54, на узел 100 несущих винтов. Конфигурация предложенного приводного кинематического узла 60 оптимизирована для повышения функциональных возможностей сцепной муфты 62, т. е. для снижения и, по возможности, устранения нагрузок и/или моментов, ухудшающих рабочие характеристики муфты, с учетом максимально возможных осевых, угловых и параллельных рассогласований между двигателем 54 и узлом 100 несущих винтов. Кроме того, конфигурация приводного кинематического узла 60 обеспечивает эффективное гашение нагрузок, создаваемых объединенным подуздом 55 маховика и генератора двигателя 54.

Согласно фиг. 3, 3A, подузел сцепления 63 двигателя включает в себя цапфу 64, конический переходник 65, шарикоподшипники 66, шлицевую муфту 67 внешнего зацепления, шлицевую муфту 68 внутреннего зацепления и штифтовой соединитель 69. Цапфа 64 обеспечивает жесткое соединение между подузлом сцепления 63 двигателя и конусным выходным валом 54S двигателя 54. Цапфа 64 механически связана с коническим переходником 65. Сцепная муфта 62 жестко центрирована между шлицевой муфтой 67 внешнего зацепления и коническим переходником 65 с помощью шарикоподшипников 66. Шлицевая муфта 67 внешнего зацепления механически связана (посредством соответствующих зубьев 67Т, 68Т, показанных на фиг. 3А) с шлицевой муфтой 68 внутреннего зацепления.

Один конец приводного вала 72 механически соединен с подузлом сцепления 63 двигателя (более конкретно, с шлицевой муфтой 68 внутреннего зацепления) посредством штифтового соединителя 69. Другой конец приводного вала 72 механически соединен с подузлом сцепления 74 трансмиссии посредством штифтового соединителя 75. Подузел сцепления 74 трансмиссии также содержит шлицевую муфту внешнего зацепления и зубчатую шлицевую муфту 77. Шлицевая муфта 76 внешнего зацепления механически соединяется с зубчатой шлицевой муфтой 77. Зубчатая шлицевая муфта 77 обеспечивает механическое соединение с узлом несущих винтов, как описано ниже.

Шлицевая муфта 68 внутреннего зацепления и шлицевая муфта 76 внешнего зацепления снабжены дополнительным балансировочным грузом 70, 78 (фиг. 3) для облегчения балансировки приводного вала 72.

Вращающий момент от двигателя 54 передается на подузел сцепления 63 двигателя посредством цапфы 64 и конусного выходного вала 54S. Цапфа 64 передает вращающий момент на конический переходник 65. Вращающий момент от конического переходника 65 передается через сцепную муфту 62 на шлицевую муфту 67 внешнего зацепления, которая, в свою очередь, передает вращающий момент на шлицевую муфту 68 внутреннего зацепления (через соответствующие шлицевые зубья 67Т, 68Т). Шлицевая муфта 68 внутреннего зацепления передает вращающий момент на приводной вал 72, который передает вращающий момент на узел 100 несущих винтов через подузел сцепления 74 трансмиссии.

Приводной вал 72 приводного кинематического подузла 60 имеет конфигурацию торсионной трубы, имеющей такие внутренний и внешний диаметры, чтобы обеспечить торсионную мягкость, т.е. приводной вал 72 функционирует как торсионная пружина для изоляции шлицевых зубьев сцепления 67Т, 68Т, сцепной муфты 62, зубчатой передачи (более подробно описанной ниже) и узла 100 несущих винтов от вибрационных моментных нагрузок со стороны двигателя. Приводной вал 72 не опирается на подшипники, благодаря чему уменьшается установочный вес приводного кинематического узла 60. Кроме того, конфигурация и выполнение соединений, в том числе шлицевой муфты 68 внутреннего зацепления и шлицевой муфты 76 внешнего зацепления, а также приводного вала 72 способствуют уменьшению максимальных осевых, угловых и/или параллельных рассогласований между узлом 100 несущих винтов и двигателем 54 без ухудшения их функциональных качеств.

Установка сцепной муфты 62 и шлицевой муфты 67 внешнего зацепления устраняет нежелательные нагрузки, которые могли бы неблагоприятно влиять на рабочие характеристики сцепной муфты 62. Поскольку шлицевая муфта 67 внешнего зацепления не может противодействовать моменту, то нагрузки, передаваемые через шлицевую муфту 67 внешнего зацепления, действуют через центр сцепной муфты 62, вследствие чего отсутствуют моменты, которые могли бы вызвать рассогласование и привести к ухудшению рабочих характеристик сцепной муфты. Нагрузки, создаваемые объединенным подузлом 55 маховика и генератора, передаются на конический переходник 65 и эффективно компенсируются в коническом переходнике 65 рядом с цапфой 64.

В БПЛА 10 предпочтительно имеется входной экран 14 (фиг. 1) для защиты узла 100 несущих винтов от повреждений. БПЛА 10 может также содержать выходной экран (не показан) для аналогичной защиты узла 100 несущих винтов.

Возможный вариант осуществления узла 100 несущих винтов представлен на фиг. 4 и содержит электронную управляющую серво-подсистему 102, которая включает в себя линейные приводы 102LA, верхний и нижний стационарные подузлы 80 колец автомата перекоса, множество тяг 104 управления шагом, соосный подузел 110 трансмиссия/центральная втулка, верхний и нижний объединенные шлицевые/конусные опорные подузлы 190 и верхний и нижний многолопастные вращающиеся в противоположные стороны несущие винты 200, 202, объединенные с подузлом 110 трансмиссия/центральная втулка. Узел 100 несущих винтов имеет ось 101 вращения (фиг. 6), которая совпадает с осью 12 фюзеляжа. Несущие винты 200, 202 аэродинамически "экранированы" тороидальным фюзеляжем 20. Несущие винты 200, 202 предпочтительно являются винтами жесткого типа (в противоположность винтами сочлененного типа), чтобы уменьшить вес и сложность конструкции узла 100 несущих винтов. Изменения шага лопастей, вызываемые в несущих винтах 200, 202 противоположного вращения, используются для формирования всех требуемых управляющих воздействий на БПЛА 10 при подъеме, по тангажу, крену и рысканию. Такие изменения шага также используются для регулирования характера и скорости воздушного потока через тороидальную оболочку в узел 100 несущих винтов. Такое управление воздушным потоком создает составляющую подъемной силы на тороидальной оболочке 20, что увеличивает подъемную силу, создаваемую вращающимися в противоположные стороны несущими винтами 200, 202. Дополнительные конструктивные и функциональные особенности несущих винтов 200, 202, вращающихся в противоположные стороны, описаны ниже.

Электронная управляющая серво-подсистема 102 предназначена для управления функционированием верхнего и нижнего стационарных подузлов 80 колец автомата перекоса путем подачи входных команд от бортового компьютера 38 БПЛА 10 на соответствующие подузлы 80 колец автомата перекоса. Верхний и нижний подузлы 80 колец автомата перекоса предназначены для того, чтобы, в ответ на механические входные воздействия от линейных приводов 102LA электронной управляющей серво-подсистемы 102 избирательно механически переключать входные воздействия управления в виде циклических или общих шаговых воздействий на соответствующие вращающиеся в противоположные стороны несущие винты 200, 202 посредством тяг 104 управления шагом, которые механически прикреплены своими концами к подузлам 80 колец автомата перекоса и лопастным подузлам несущих винтов 200, 202.

Электронная управляющая серво-подсистема 102, специально созданная для БПЛА с вращающимися в противоположные стороны несущими винтами, описана в патенте США N 5058824. Описанные в данном патенте подузлы колец автомата перекоса включают в себя вращающееся кольцо автомата перекоса и стационарное кольцо автомата перекоса, и обеспечивают, с использованием изменений положения или смещения, создаваемых в плоскости вращения вращающегося кольца автомата перекоса стационарным кольцом автомата перекоса, выдачу входных шаговых воздействий на лопасти узла несущих винтов. Кроме того, в известных подузлах колец автомата перекоса их вращающийся компонент расположен снаружи по отношению к стационарному компоненту подузла кольца автомата перекоса, а крепежное сочленение лопасти несущего винта с втулкой несущего винта находится снаружи от тяги управления шагом.

Предпочтительный вариант осуществления стационарного подузла 80 кольца автомата перекоса, пригодный для использования, согласно настоящему изобретению, иллюстрируется на фиг.5А, 5В и включает в себя центральный сферический шарикоподшипник 82, стационарное кольцо автомата перекоса треугольной конфигурации (звездчатый механизм), имеющее три подшипника 84, установленные в нем, вращающееся кольцо 85 автомата перекоса, имеющее четыре подшипника 86, установленных в нем, кольцевой подшипник, промежуточный между стационарным и вращающимся кольцами 83, 85 автомата перекоса, - для облегчения их взаимного вращения, втулочную плату 88 вращающихся ножниц, двое вращающихся ножниц 89, механически связывающих вращающееся кольцо 85 автомата перекоса с втулочной платой 88 вращающихся ножниц, и двое неподвижных ножниц 90, механически связывающих стационарное кольцо 83 автомата перекоса с соответствующими опорами 91 стационарных ножниц (фиг. 4), прикрепленных к соосному подузлу 110 трансмиссия/центральная втулка.

Стационарное кольцо 83 автомата перекоса установлено в центральном сферическом шарикоподшипнике 82 и предназначено для вращательного перемещения по отношению к нему, чтобы обеспечить выдачу входных воздействий циклического шага на многолопастные вращающиеся в противоположные стороны несущие винты 200, 202. Такое вращательное движение создается в стационарном кольце 83 автомата перекоса посредством линейных приводов 102LA (фиг.4, 5В), которые соединены со стационарным кольцом 83 автомата перекоса с помощью подшипника 84. Вращательное движение стационарного кольца 88 по отношению к центральному сферическому шарикоподшипнику 82 облегчается механическим взаимодействием между стационарными ножницами 90 и соответствующими опорами 91 ножниц.

Входные сигналы управления общим шагом воздействуют на многолопастные вращающиеся в противоположные стороны несущие винты 200, 202 посредством двунаправленного линейного перемещения стационарного кольца 83 автомата перекоса относительно центрального сферического шарикоподшипника 82 в ответ на управляющие входные воздействия от электронной управляющей серво-подсистемы 102 (через линейные приводы 102 LA). Входные воздействия управления общим и циклическим шагом подаются от стационарного кольца 83 автомата перекоса на вращающееся кольцо 85 автомата перекоса. Такие входные воздействия подаются на многолопастные вращающиеся в противоположные стороны несущие винты 200, 202 посредством тяг 104 управления шагом, которые механически соединены с вращающимся кольцом 85 автомата перекоса с помощью шарикоподшипников 86. Механическое соединение тяг 104 управления шагом с многолопастными несущими винтами 200, 202 описано ниже.

Подузел кольца автомата перекоса 80, описанный выше, оптимизирован для эффективного использования в сочетании с соосным подузлом 110 трансмиссия, центральная втулка, как описано ниже. Подузел кольца автомата перекоса 80 имеет рядную конструкцию, при которой неподвижная точка для входных воздействий управления шагом, т.е. подшипники 84 стационарного кольца 83 автомата перекоса, находится снаружи от вращающейся точки, т.е. подшипников 86 вращающегося кольца 85 автомата перекоса, как показано на фиг. 5B. Конфигурация подузла кольца автомата перекоса 80 облегчает установку тяг 104 управления шагом совместно с многолопастными несущими винтами 200, 202, как описано ниже, приблизительно в одну линию с соответствующими демпфирующими узлами.

Возможный вариант выполнения соосного подузла 110 трансмиссия/центральная втулка иллюстрируется на фиг. 4, 6-7. Конфигурация подузла 110 трансмиссия/центральная втулка оптимизирована с целью получения интегрированной малокомпонентной системы с хорошими массогабаритными характеристиками, оптимизированной по конструкционным и тепловым характеристикам. Подузел 110 трансмиссия/центральная втулка включает в себя одноступенчатую подсистему 120 трансмиссии, многоэлементный корпус 140 трансмиссии и опорную конструкцию 160 центральной втулки. Конфигурация подузла 110 трансмиссия/центральная втулка обеспечивает увеличенную эффективность передачи мощности между энергетической подсистемой 50 и вращающимися в противоположные стороны несущими винтами 200, 202, благодаря чему увеличиваются функциональные возможности и эффективность БПЛА.

Кроме того, подузел 110 трансмиссия/центральная втулка минимизирует промежуток между верхним и нижним несущими винтами 200, 202, благодаря чему обеспечивается компактность конструкции оболочки и ее высокие аэродинамические свойства. Конфигурация подузла 110 трансмиссия/ центральная втулка также облегчает перенос динамических нагрузок, создаваемых несущими винтами 200, 202, и уменьшает уровни вибрации корпуса БПЛА путем создания прямого пути нагружения между верхним и нижним несущими винтами 200, 202, так, что устраняются изгибающие моменты, создаваемые несущими винтами 200, 202 во время эволюций в полете. Кроме того, предложенная конфигурация подузла 110 трансмиссия/центральная втулка устраняет необходимость в монтажных кронштейнах для трансмиссии.

Согласно фиг. 6, подсистема 120 одноступенчатой трансмиссии содержит входное зубчатое колесо 122, имеющее шлицевую концевую часть 124, подшипники 126 для установки входного зубчатого колеса 122 в корпусе 140 трансмиссии с возможностью вращения, и верхнее и нижнее зубчатые конические колеса 128, 130. Верхнее и нижнее зубчатые конические колеса 128, 130 содержат валы 128R и 130R, соответственно, верхнего и нижнего несущих винтов, выполненные за одно целое с ними, благодаря чему устраняется необходимость в отдельных соединительных средствах для валов несущих винтов. Подсистема 120 трансмиссии дополнительно включает в себя вертикальные подшипники 132, 134, 136 и 138 для установки с возможностью вращения соответствующих валов 128R и 130R верхнего и нижнего несущих винтов, скрепление их в корпусе 140 трансмиссии. Объединенный шлицевой/конический опорный подузел 190 (верхний и нижний) для крепления верхнего и нижнего многолопастных несущих винтов 200, 202 во взаимосвязи с соответствующими валами 128R, 130R несущих винтов (фиг. 4) более подробно описан ниже.

Входное зубчатое колесо 122 механически соединено с ведущим валом 72 посредством зубчатой шлицевой муфты 77 (зубчатая шлицевая муфта механически зацепляется со шлицевой концевой частью 124 зубчатого колеса 122) и предназначена для передачи крутящего момента от двигателя 54 на верхнее и нижнее зубчатые конические колеса 128, 130. Размещение конических колес 128, 130 напротив винтовой зубчатой передачи входного зубчатого колеса 122 приводит к противоположному вращению валов 128R, 130R верхнего и нижнего несущих винтов относительно друг друга. Шлицевая концевая часть 124 входного зубчатого колеса 122 облегчает быстрое рассоединение одноступенчатой трансмиссии 120 с опорной конструкцией 160 центральной втулки.

Многоэлементный корпус 140 трансмиссии включает в себя верхний вертикальный корпус 142, нижний вертикальный корпус 144 и средний корпус 146. Верхний и нижний вертикальные корпуса 142, 144 крепятся во взаимосвязи со средним корпусом посредством винтов 148. При установке верхнего и нижнего вертикальных корпусов 142, 144 во взаимосвязи со средним корпусом 146 создаются прямые пути нагружения для динамических и статических продольных боковых, вертикальных и торсионных нагрузок, создаваемых верхним и нижним несущими винтами 200, 202 с противоположным вращением, в средний корпус 146. Это функциональное качество позволяет рабочим моментам верхнего и нижнего несущих винтов 200, 202 компенсироваться в среднем корпусе 146. Функция компенсации, обеспечиваемая конфигурацией корпуса 140 трансмиссии, описанного выше, значительно снижает вибрационные нагрузки, обычно передаваемые на тороидальный фюзеляж 20.

Вертикальные подшипники 132, 134 и 136, 138 установлены напротив внутренней поверхности верхнего и нижнего вертикальных корпусов 142 и 144, как показано на фиг. 6. Вертикальные подшипники 132, 134, 136, 138 предназначены для облегчения вращательного движения валов 128R, 130R соответствующих несущих винтов и в то же время передачи изгибающих нагрузок несущих винтов на многоэлементный корпус 140 трансмиссии, т.е. верхний и нижний вертикальные корпуса 142, 144. Соответствующие вертикальные подшипники 132, 134 и 136, 138 разделены для минимизации поперечных нагрузок.

Предложенный соосный подузел 110 трансмиссия/центральная втулка использует внешние поверхности 142Е, 144Е верхнего и нижнего вертикальных корпусов 142, 144 в качестве поверхностей скольжения для двунаправленного поступательного перемещения соответствующих неподвижных подузлов 80 колец автомата перекоса, как показано позициями 150, 152 на фиг.4. Диапазон такого двунаправленного линейного перемещения, достаточен для выдачи требуемых входных воздействий управления общим шагом на соответствующие лопасти несущих винтов 200, 202 с противоположным вращением при полете БПЛА 10. Путем использования внешних поверхностей 142Е, 144Е для перемещения колец автомата перекоса достигается минимальный промежуток между верхним и нижним несущими винтами 200, 202, обеспечивая тем самым компактность и высокие аэродинамические характеристики БПЛА 10.

Вариант осуществления соосного подузла 110 трансмиссия/центральная втулка, иллюстрируемый на фиг. 4, 6-7, включает в себя отдельную опорную конструкцию 160 центральной втулки. Согласно фиг. 7, опорная конструкция 160 центральной втулки содержит цилиндрическое тело 162, имеющее три расположенных на равном расстоянии друг от друга опорных радиальных консоли 164, Опорные консоли 164 функционируют как точки жесткого крепления для распорок 24, предназначенных для закрепления соосного подузла 110 трансмиссия/центральная втулка в фиксированном положении относительно оси тороидального фюзеляжа 20.

Опорная конструкция 160 центральной втулки позволяет вставить в нее средний корпус 146 многоэлементного корпуса трансмиссии со скольжением, при этом внешние поверхности 146Е среднего корпуса примыкают к внутренним поверхностям 162I опорной конструкции 160 центральной втулки. Примыкающие друг к другу поверхности 146E, 162I совместно функционируют как монтажные и несущие нагрузку поверхности, которые предназначены для передачи динамических и статических нагрузок, создаваемых несущими винтами 200, 202, на опорную конструкцию 160 центральной втулки. Средний корпус 146 закреплен в конструкции 160 центральной втулки посредством шпилек 168 и винтов 170 (фиг. 6). Динамические подъемные нагрузки, создаваемые несущими винтами 200, 202, передаются от среднего корпуса 146 на опорную конструкцию 160 центральной втулки через шпильки 168 и винты 170. Все другие динамические нагрузки несущих винтов, а также тепловые нагрузки, создаваемые при работе одноступенчатой трансмиссии 120, передаются от среднего корпуса 146 на опорную конструкцию 160 центральной втулки через их примыкающие друг к другу поверхности 146E, 162I.

Динамические и статические нагрузки несущих винтов и тепловые нагрузки, воздействующие на опорную конструкцию 160 центральной втулки, передаются на тороидальный фюзеляж 20 через распорки 24 с помощью цельных опорных кронштейнов 164. Охлаждение соосного подузла 110 трансмиссия/центральная втулка и, в частности, среднего корпуса 146, облегчается за счет описанного выше конструктивного выполнения, согласно которому опорная конструкция 160 центральной втулки, опорные кронштейны 164 и распорки 24 находятся непосредственно в нисходящем воздушном потоке, создаваемом верхним несущим винтом 200, благодаря чему облегчается конвективное охлаждение этих конструктивных элементов.

Цилиндрическое тело 162 дополнительно включает в себя шесть радиальных монтажных выступов (фиг. 7). Монтажные выступы 166 используются для установки электронной управляющей серво-подсистемы 102 (в частности, трех ее линейных приводов 102LA) во взаимосвязи с узлом 100 несущих винтов.

Соосный подузел 110 трансмиссия/центральная втулка дополнительно включает в себя подсистему 174 смазки разбрызгиванием, которая обеспечивает смазку входного зубчатого колеса 122, подшипников 126 трансмиссии, конических колес 128, 130 и вертикальных подшипников 134, 136, 138. Вертикальный подшипник 132 смазывается благодаря его расположению напротив подсистемы 174 смазки разбрызгиванием. Подсистема 174 смазки разбрызгиванием включает в себя камеру смазки 176 зубчатого колеса, высверленные проходы 178, 180 и вертикальные камеры 182, 184, образованные в верхнем и нижнем вертикальном корпусах 142, 144, соответственно, взаимосвязанные жидкостными магистралями посредством центрального резервуара 186. Доступ к центральному резервуару 186 обеспечивается посредством масляной пробки 188. Позицией 189 обозначена линия заполнения маслом для центрального резервуара 186.

Вертикальные подшипники 134, 136, 138, подшипники 126 передачи, зубья входного зубчатого колеса и верхнее и нижнее зубчатые конические колеса 128, 130 смазываются маслом с помощью подсистемы 174 смазки разбрызгиванием. Для смазки вышеуказанных компонентов масло из центрального резервуара 186 циркулирует, благодаря вращательному движению верхнего и нижнего зубчатых конических колес 128, 130, через жидкостные магистрали подсистемы 174 смазки разбрызгиванием, описанные в предыдущем абзаце. Поскольку для подсистемы 174 не требуется масляных насосов, общий вес системы и сложность конструкции БПЛА снижаются.

В другом варианте осуществления соосного подузла 110 трансмиссия/центральная втулка средний корпус 146 изготавливается как элемент опорной конструкции 160 центральной втулки. Объединенная опорная конструкция центральной втулки, помимо функций опорной конструкции центральной втулки, обеспечивает функции среднего корпуса. В этом варианте крепежные шпильки 168 и винты 170 не требуются.

Верхний и нижний объединенные шлицевые/конусные опорные подузлы 190 узла несущих винтов предназначены для крепления верхнего и нижнего несущих винтов 200, 202 с противоположным вращением, соответственно, в соосном подузле 110 трансмиссия/центральная втулка, как показано на фиг. 4. Конструкция предложенного объединенного опорного подузла 190 оптимизирована для уменьшения общих и радиальных размеров валов 128R, 130R верхнего и нижнего несущих винтов, вертикальных подшипников 132, 134, 136, 138, вертикальных корпусов 142, 144 и верхнего и нижнего неподвижных подузлов 80 колец автомата перекоса, описанных выше. Уменьшение размеров этих компонентов обеспечивает значительную экономию общего веса систем БПЛА 10.

В традиционном винтокрылом летательном аппарате втулка несущих винтов скрепляется с валом несущего винта посредством устройства со шлицами и конусной опорой, в котором два элемента разделены и отличны друг от друга. На фиг. 8 представлено обычное шлицевое/конусное опорное устройство, имеющее отверстие SA под вал, которое имеет множество отделенных зазором от втулки шлицев HS, идущих внутрь от его стенки, и коническую зенковку CK, смежную со стенкой отверстия SA под вал. Вал RS несущего винта имеет дополняющее множество шлицев SS вала и дополняющую коническую опору CS. Втулка RH несущего винта скользит вниз по валу RS несущего винта так, что шлицы HS втулки взаимно соединяются со шлицами SS, а коническая зенковка CK входит в контакт с дополняющей конической опорой CS.

Взаимно соединенные шлицы HS, SS втулки и вала обеспечивают фиксированное сцепление между втулкой RH несущего винта и валом RS несущего винта для их вращения, а конусная опора CS предназначена для обеспечения механической опоры для втулки RH несущего винта. Известный опорный подузел требует, чтобы отверстие SA под вал было достаточно большим для вмещения шлицов SS вала и чтобы диаметр D вала RS несущего винта был достаточным для получения опорной поверхности дополняющей конусной опоры CS. Следовательно, диаметр D вала RS несущего винта является критическим размером, который сильно влияет на размеры корпуса трансмиссии и подузла кольца автомата перекоса.

Предложенный объединенный шлицевой/конусный опорный подузел 190 показан на фиг. 9, 9A, 9B. Каждый вал 128R, 130R несущего винта имеет первую часть 192 вала с первым диаметром D1 (критичный диаметр), концевую часть 194 вала с вторым диаметром D2; где D1 > D2, и переходную часть 196 в виде усеченного конуса, разделяющего части 192, 194 (фиг. 6). Усеченная коническая часть 196 имеет заданный угол β по отношению к оси 101 вращения, т.е. с осью вала соответствующего несущего винта. Концевая часть 194 каждого вала имеет множество шлицов 198 вала, проходящих радиально вовне. Диаметр D3, определяемый внешними краевыми поверхностями шлицов 198 вала, равен критическому диаметру D1 первой части 192 вала.

Каждый несущий винт 200, 202 с противоположным вращением для описываемого варианта осуществления БПЛА 10 включает в себя втулку 204 несущего винта, которая функционирует как часть соответствующего объединенного шлицевого/конусного опорного подузла 190. Как показано на фиг. 9A, 9B, втулка 204 каждого несущего винта содержит отверстие 206 под вал, имеющее множество шлицов 208 втулки, заглубленных радиально внутрь от стенки, ограничивающей отверстие 206 вала. Шлицам 208 втулки и шлицам 198 вала приданы такие размеры, чтобы можно было передавать крутящий момент, требуемый несущими винтами 200, 202 с противоположным вращением. Число шлицов 208 и толщина каждого шлица втулки, должны соответствовать числу шлицов 198 и толщине шлица вала, чтобы взаимосвязанные шлицы 208, 198 втулки и вала могли обеспечить фиксированное зацепление для передачи вращения между втулкой 204 каждого несущего винта и соответствующим валом 128R, 130R несущего винта.

Нижняя часть каждого шлица 208 втулки имеет наклонный наружу участок 210, который имеет заданный угол θ по отношению к центральной линии 212 втулки, т.е. по отношению к оси 101 вращения (фиг. 9). Угол θ равен углу β усеченной части 196. Следовательно, наклонные части 210 шлицов 208 втулки прилегают и механически поддерживаются усеченной конической переходной частью 196 соответствующих валов 128R, 130R несущих, винтов. Самоконтрящиеся гайки 199 (фиг. 4) навинчиваются на концы валов 128R, 130R.

Критический диаметр D1 первой части 192 вала 128R или 130R соответствующего несущего винта меньше диаметра D вала несущего винта, который включает в себя обычное шлицевое/конусное опорное устройство. Критический диаметр D1 определяет радиальные размеры соответствующих валов 128R, 130R несущих винтов и, следовательно, размеры вертикальных подшипников 132, 134, 136, 138, многоэлементного корпуса 140 трансмиссии и неподвижных подузлов 80 кольца автомата перекоса.

Каждый несущий винт 200, 202 с противоположным вращением включает в себя втулку 204 несущего винта, четыре демпфирующих узла 230 и четыре лопастных подузла 250 несущего винта. Втулка 204 несущего винта дополнительно содержит четыре отходящих наружу консоли 214, причем каждая консоль имеет вилкообразные концы 216U, 216L, имеющие отверстия 218U, 218L под болты, соответственно (фиг. 9А, 9В). Вилкообразные концы 216U, 216L и соответствующие отверстия 218U, 218L под болты в сочетании образуют хомуты 220. Каждый хомут 220 вместе с соответствующим болтом, гайкой и набором 222 шайб образуют средства для крепления лопастного подузла 250 несущего винта ко втулке 204 несущего винта, как показано на фиг. 10A, 10B, 10C и описано более подробно ниже.

Втулка 204 несущего винта также функционирует как элемент демпфирующего подузла 230. Каждая выступающая вовне консоль 214 втулки 204 несущего винта дополнительно содержит ближний внутренний шпангоут 223 и дальний внутренний шпангоут 224, которые в совокупности ограничивают подшипниковую полость 225 и внутреннюю полость 226, как иллюстрируется на фиг.9А, 9В. Ближний и дальний внутренние шпангоуты 223, 224 содержат сквозные отверстия 227, 228 под болты соответственно. Указанные элементы обеспечивают крепление соответствующего демпфирующего узла 230 ко втулке 204 несущего винта.

Традиционные "бесподшипниковые" конструкции системы несущих винтов имеют демпфирующий подузел, устанавливаемый снаружи от сочленения гибкой балки со втулкой, чтобы уменьшить длину втулки. Такой способ установки, однако, не облегчает сборку и обслуживание демпфирующего подузла, и для того, чтобы компенсировать такую установку, в традиционные системы несущих винтов включают дорогостоящие более износостойкие подшипники из эластомеров, минимизирующие требования по техническому обслуживанию. Чтобы использовать способ внешней установки в БПЛА, гибкая балка каждого лопастного подузла 250 несущего винта должна иметь щелевую конфигурацию, чтобы соответствующий демпфирующий подузел проходил через гибкую балку для крепления к верхней и нижней поверхностям соответствующего объединенного конструктивного узла торсионной трубы и лонжерона. Поскольку этот внутренний сегмент гибкой балки является высоконагруженной зоной, ширину гибкой балки необходимо увеличить, что требует более широких консолей втулки несущего винта, чтобы выдержать высокую нагрузку, что, в свою очередь, требует, чтобы крепежные болты были расположены ближе к центру втулки несущего винта и были бы более крупными для выдерживания соответствующей нагрузки. Все это увеличивает общий вес узла несущих винтов для БПЛА.

Конфигурация втулки 204 несущего винта, описанная выше, облегчает установку предложенного демпфирующего подузла 230 внутри крепежного сочленения гибкой балки со втулкой, как показано на фиг. 10А, 10В, 10С. Внутренняя установка устраняет необходимость каких-либо конструктивных изменений гибкой балки, минимизирует требования к ширине консолей 214 втулки и позволяет использовать самоцентрирующий подшипник, более дешевый, чем подшипник из эластомера.

Установленный внутри демпфирующий подузел 230 также более удобен для сборки и технического обслуживания.

Демпфирующий подузел 230 представлен на фиг. 10С, 10D. Он содержит сферический подшипник 232, болт 234 подшипника, контрящую гайку 236, держатель 238 демпфера и крепежные болты 240. Комплект из сферического подшипника 232 и держателя 238 демпфера установлен с возможностью вращения в подшипниковой полости 225 с помощью болта 234 подшипника, который проходит через отверстие 227 болта, сферический подшипник 232 и отверстие 228 болта, соответственно. Болт 234 подшипника крепится во втулке 204 несущего винта с помощью контрящей гайки 236, которая навинчивается на болт 234 подшипника, зажимая внутренний шпангоут 223. Крепежные болты 240 используются для соединения единого конструктивного узла 270 торсионной трубы и лонжерона с демпфирующим узлом 230, как описано ниже.

Каждый несущий винт 200, 202 включает в себя четыре лопастных подузла 250 несущего винта. Каждый лопастной подузел 250, в соответствии с изобретением, содержит внутреннюю гибкую балку 260, единый конструктивный узел 270 торсионной трубы и лонжерона, внешний аэродинамический обтекатель или лопасть 280 несущего винта и сочленение 290 лопасти, как показано на фиг. 10A, 10B. Каждый лопастной подузел 250 имеет сужающуюся конфигурацию, которая обеспечивает уменьшенный вес, низкую инерцию, высокую хордовую частоту, улучшенный аэродинамический профиль, низкое статическое провисание и устраняет высокие хордовые напряжения и необходимость в механизмах демпфирования лопасти.

Гибкая балка 260 лопастного подузла 250 несущего винта представляет собой слоистую композиционную структуру, которая предназначена для противодействия центробежным нагрузкам и большинству изгибающих нагрузок, создающихся во время работы несущих винтов 200, 202. Внутренний конец 262 гибкой балки 260 вставлен в вилку 220 и скреплен с нею с помощью болта, шайбы, комплектов 222 гаек, обеспечивая крепление гибкой балки 260 со втулкой 204 несущего винта, как иллюстрируется на фиг. 10A, 10B, 10C. Внешний конец 264 гибкой балки 260 соединяется с соответствующим единым конструктивным узлом 270 торсионной трубы и лонжерона и сужающейся лопастью 280 несущего винта посредством сочленения 290 лопасти, как описано ниже.

Один из аспектов конструирования лопасти несущего винта включает в себя расчет изменения по размаху лопасти (пролетное изменение) результирующего вектора скорости, который является комбинацией вектора скорости вращения, действующего на лопасть несущего винта, и вектора скорости входного воздушного потока, перпендикулярного плоскости вращения, действующего на лопасть несущего винта. Пролетное изменение результирующего вектора скорости приводит к изменению угла скоса потока вниз, т.е. угла между результирующим вектором скорости и плоскостью вращения вдоль пролета сужающейся лопасти 280 несущего винта. Если лопасть несущего винта имеет постоянный угол начального конуса (угол шага) по пролету, то угол атаки, т.е. угол между результирующим вектором скорости и хордой аэродинамического профиля, будет меньше оптимального, что приведет к ухудшению эксплуатационных характеристик лопасти несущего винта.

Чтобы получить оптимальное распределение угла атаки вдоль пролета сужающейся лопасти 280 несущего винта, секции аэродинамического профиля лопасти несущего винта обычно предварительно закручиваются. Предварительно закрученные лопасти несущего винта изменяют шаговый угол (угол тангажа) в полете как жесткие тела, т.е. равномерно по пролету, в ответ на управляющие команды для отработки изменений в условиях полета. Равномерный по пролету шаговый угол может быть или постоянным по отношению к азимутальному положению лопасти (общий шаг) или синусоидально изменяющимся по отношению к азимутальному положению лопасти (циклический шаг).

Независимо от конечного положения шага лопасти несущего винта во внешнем сочленении с гибкой балкой, гибкая балка должна быть перекручена на такой же угол так, чтобы она входила внутрь лонжерона лопасти, образуя гладкий внешний аэродинамический профиль минимальной толщины. Если закручивание гибкой балки полностью упруго, в ней создаются очень высокие напряжения скручивания. Обычно внешний конец гибкой балки имеет локальное предварительное закручивание, чтобы адаптироваться к общему шагу лопасти, необходимому в обычных режимах полета. Однако для описываемого БПЛА локальное закручивание лишь внешнего конца гибкой балки будет создавать высокие ударные нагрузки в слоистой структуре гибкой балки, приводя к возможному расслоению в процессе функционирования узла 100 несущих винтов.

Чтобы компенсировать переменные напряжения, создаваемые вдоль пролета гибкой балки, гибкую, балку 260 изготавливают так, чтобы она имела заданное линейное закручивание, т.е. "встроенное " закручивание вдоль ее пролета (от внутреннего конца 262 до внешнего конца 264). В результате такого предварительного закручивания гибкая балка 260 образует угол по отношению к горизонтальной плоскости HP (фиг. 10В), который линейно изменяется от 0o на внутреннем конце 262 (корневая секция) предварительно закрученной гибкой балки 260 до примерно 22o на внешнем конце (концевая секция) предварительно закрученной гибкой балки 260. Линейное предварительное закручивание гибкой балки 260 предложено определять по графику, показанному на фиг. 13.

Угол предварительно закрученной гибкой балки 260 соответствует упругому скручиванию, которое незакрученная гибкая балка должна испытывать при полете БПЛА вперед, т.е. при скорости 700 фут./с при обычной тяге в условиях крейсерского полета. Предварительное закручивание гибкой балки 260 минимизирует упругое закручивание гибкой балки, требуемое для учета шагового перемещения лопасти 280 несущего винта в других обычных режимах полета, т.е. создаваемые напряжения уменьшаются благодаря линейному предварительному закручиванию гибкой балыки 260.

Единый конструктивный узел 270 торсионной трубы и лонжерона лопастного подузла 250 несущего винта формируется как непрерывная, цельная, экономичная трубчатая структура из композиционного материала. Конструктивная конфигурация узла 270 обеспечивает высокую торсионную жесткость и жесткость на изгиб и облегчает использование эффективного лопастного сочленения 290, описанного ниже.

Единый конструктивный узел 270 торсионной трубы и лонжерона включает в себя внутренний сегмент 272 торсионной трубы и внешний лонжеронный сегмент 274 (фиг. 10A). Элемент 270 формируется в виде детали, навитой из непрерывного волокна, которая создает непрерывный путь торсионной нагрузке и облегчает передачу нагрузки от сужающихся лопастей 280 несущего винта в соответствующие гибкие балки 260. Лонжеронный сегмент 274, который функционирует как основной конструктивный элемент лопастного подузла 250 несущего винта, имеет скругленный аэродинамический профиль, как показано на фиг. 12A, и предназначен для противодействия всем изгибающим, торсионным, срезающим и центробежным динамическим нагрузкам, создаваемым во время работы несущих винтов 200, 202 с противоположным вращением. Сегмент 272 торсионной трубы имеет, в общем, эллиптический профиль (фиг. 12B) и предназначен для противодействия всем торсионным и некоторым изгибающим нагрузкам, создаваемым во время работы несущих винтов 200, 202. Внутренний конец сегмента 272 торсионной трубы скрепляется с держателем 238 демпфирующего узла 230 посредством крепежных болтов 240 (фиг. 10C), которые проходят через стенку сегмента 272 торсионной трубы. Входные шаговые воздействия от подузлов 80 кольца автомата перекоса передаются на лопастные подузлы 250 несущих винтов 200, 202 посредством соответствующих сегментов 272 торсионной трубы, которые поворачиваются относительно подшипникового болта 234 демпфирующего узла 230 (фиг. 10D иллюстрирует сегмент 272 торсионной трубы в состоянии закручивания, т.е. при приложении к нему входного шагового воздействия).

Системы несущих винтов для обычного винтокрылого летательного аппарата конструируются так, чтобы обеспечить возможность авторотации. Чтобы облегчить работу системы несущих винтов в режиме авторотации, в обычные лопасти несущих винтов включается вспомогательная масса около концов лопастей, чтобы увеличить инерцию лопастей. Относительно высокая инерция таких лопастей несущих винтов представляет проблему при запуске, поскольку для начала вращения несущих винтов требуется большой вращающий момент двигателя. Высокая инерция лопастей обычных систем несущих винтов также создает дополнительную проблему, заключающуюся в том, что такие системы имеют собственные хордовые частоты, близкие к резонансной частоте 1/об., которая является частотой возбуждения с наибольшей амплитудой (фиг. 11). Работа системы несущих винтов вблизи резонансного режима 1/об. не желательна из-за возникающих высоких нагрузок, и, следовательно, работа обычных жестких систем несущих винтов обычно ограничена скоростями несущих винтов, которые находятся между состояниями резонансного режима (кривая CRS на фиг. 11 ).

БПЛА, согласно изобретению, не требует обеспечения возможности авторотации. Следовательно, конструкция лопасти 280 несущего винта каждого лопастного подузла 250 несущего винта может быть оптимизирована для уменьшения веса путем использования композиционных материалов, например, высокомодульного графита, и получения в результате сужающейся лопасти 280 несущего винта, имеющей высокую хордовую частоту. Каждому внешнему сегменту лопастей 280 несущих винтов придана такая конфигурация, чтобы получить аэродинамическое сужение примерно 2:1. В результате сужающаяся лопасть 280 несущего винта имеет малую внешнюю массу и высокую внутреннюю жесткость. На фиг. 10A позицией 282 обозначено аэродинамическое основание лопасти 280 несущего винта, а позицией 284 - аэродинамическая вершина лопасти 280 несущего винта, при этом аэродинамическое сужение определяется как отношение эффективной хорды на аэродинамическом основании 282 к эффективной хорде на аэродинамической вершине 284.

Аэродинамическое сужение внешних лопастей 290 несущих винтов приводит к низкому моменту инерции вокруг центральной линии 212 втулки, а центр тяжести каждой лопасти 280 несущего винта становится ближе к втулке 204 несущего винта. Высокая хордовая частота сужающихся лопастей 280 несущего винта дает выигрыш в работе несущего винта за счет зоны более слабого модального отклика, т. е. конструкция с высокой частотой, предусматриваемая сужающимися лопастями 280 несущего винта, устраняет работу в критических условиях резонансного режима, которые могут возникнуть из-за широкого диапазона рабочих скоростей вращения БПЛА 10. На фиг. 11 позицией 286 обозначена рабочая кривая БПЛА 10, содержащего лопастные подузлы 250 несущего винта, имеющие конфигурацию с сужающимися лопастями 280 несущих винтов, описанную выше.

Для нормального рабочего диапазона БПЛА 10, т.е. между 550 фут/с в режиме зависания и 700 фут/с в крейсерском режиме, несущие винты 200, 202 с противоположным вращением работают в условиях между резонансными режимами 2/об и 3/об, т.е. в основном выше 2,5/об. Условия этих резонансных режимов являются условиями с более низкими нагрузками по сравнению с условиями резонансного режима 1/об, который является режимом с наивысшей нагрузкой (фиг. 11), так что нагрузка, испытываемая лопастными подузлами 250 несущего винта, уменьшается. Кроме того, конструкция лопастного подузла 250 несущего винта с высокой частотой устраняет наземный и воздушный резонанс в процессе функционирования БПЛА 10 и, следовательно, необходимость в демпферах запаздывания.