Изобретение относится к области производства химических добавок к цементным системам. Получаемый продукт характеризуется низкой вязкостью и низкой температурой замерзания и может быть использован для повышения пластичности цементных систем (цементных паст, цементно-песчаных растворов и бетонов), для снижения водосодержания цементных систем, повышения плотности и прочности затвердевшего цементно-песчаного раствора и бетона во все сроки твердения, повышения качества лицевой поверхности изделий, повышения производительности труда и снижения энергозатрат при укладке бетонных смесей, а также в качестве интенсификатора помола портландцементного клинкера с целью получения модифицированного цемента, характеризующегося ускоренным твердением и повышенной прочностью как в ранние, так и в нормальные сроки твердения.

В качестве подобных химических добавок (пластификаторов и суперпластификаторов) обычно используют синтетические полимеры, представляющие продукты поликонденсации ароматических сульфокислот с формальдегидом. Образующиеся анионактивные ПАВ обладают высокой поверхностной активностью на границе жидкость/твердое тело. Как следствие, они обладают ярко выраженным пластифицирующим действием и высоким водопонижающим эффектом, однако могут замедлять набор прочности цементных систем в ранние сроки. Высокая молекулярная масса (ММ) указанных продуктов вынуждает проводить реакцию их синтеза в относительно разбавленных растворах, а выделяющаяся в процессе поликонденсация в качестве обязательного побочного продукта вода еще больше снижает концентрацию конечного продукта. Кроме того, процесс получения указанных химических добавок является эндотермичным и требует постоянного подвода тепла в течение продолжительного времени.

Известны пластификаторы цементных систем на основе продуктов поликонденсации сульфометилированного меламина с формальдегидом - Мельмент L-10 и его аналоги (Рамачандран В. С. Добавки в бетон, М.: Стройиздат, 1988, с. 372-373). Указанные полимеры обладают высокой ММ (30 000 Дальтон), не вовлекают воздух в свежеприготовленную бетонную смесь, характеризуются высокой пластифицирующей и водопонижающей способностью и обеспечивает высокую прочность бетона в нормативные сроки твердения. Процесс получения указанных добавок является среднеэнергоемким и проводится при 85-100oC в течение 2-3 час. В то же время, в процессе синтеза образуется более 30% воды (от массы полимера), а конечный продукт получают в виде разбавленного 20-25% раствора с характеристической вязкостью [η] = 0,02-0,10, причем полученная добавка отличается склонностью к самопроизвольной желатинизации в процессе хранения (особенно при действии тепла и солнечной радиации), при этом техническая эффективность продукта необратимо теряется.

Наиболее близким к предлагаемому изобретению по технической сути являются пластификаторы на основе продукта поликонденсации нафталинсульфокислоты с формальдегидом (Хатторн К. Развитие новых пластификаторов для получения высокопрочного бетона, Кагаку Гидзюцу, 1976, т. 29, N 8, с.71-77). Указанные продукты обладают на порядок меньшей ММ, (~1500-2100 Дальтон), характеризуются высокой пластифицирующей (бетон с осадкой конуса (ОК) ≥ 20 см может быть получен из бетонов с ОК 3-4 и 6-8 см при дозировке добавок 0,6-0,8% и 0,3-0,4% соответственно) и водопонижающей способностью. Конечный продукт может быть получен в виде 36-42% раствора и обладает высокой устойчивостью при хранении (при высоких температурах или на свету, но не при отрицательных температурах). В то же время процесс получения указанных добавок является весьма энергоемким (интервал температур 108-165oC, продолжительность синтеза более 10 час), а использование добавок в цементных системах сопровождается побочным эффектом - дополнительным воздухововлечением.

Целью настоящего изобретения является энергосберегающий способ получения высококонцентрированного (40-50%) низковязкого раствора химической добавки для цементных систем, обладающей высоким пластифицирующим и водопонижающим действием, повышающей плотность и прочность бетона как в ранние, так и в нормативные сроки твердения, интенсифицирующей процесс помола портландцементного клинкера с образованием модифицированного портландцемента, характеризующегося ускоренным твердением и повышенной прочностью в 28 суток.

Указанная цель достигается тем, что синтез органического полимера с малой вязкостью проводят путем направленной полимеризации мономера - кальцийметилендиоксилата - в присутствии щелочной минеральной инициирующей системы, причем процесс протекает без использования внешнего подогрева за счет тепла, выделяемого при каталитическом раскрытии малого гетероциклического цикла мономера.

Указанный синтез проводят в интервале 44-90oC в течение 10-60 мин так, чтобы к концу выдержки остаточная концентрация мономера равнялась нулю.

Образующаяся в результате синтеза добавка состоит из линейного карбоциклического полимера и смеси органо-минеральных солей при следующем соотношении компонентов, мас.%.:

Карбоцепной линейный полимер - 1,0

Смесь органо-минеральных солей - 0,8-1,5

Предпочтительно в качестве реакционной среды процесса полимеризации использовать водный раствор индивидуальных алифатических альдегидов или кетонов или смеси указанных веществ при следующем соотношении компонентов, мол. ч.:

Мономер - 1,0

Алифатические альдегиды и/или кетоны - 0,5-5,5

В качестве щелочной инициирующей системы используют водную суспензию одного или нескольких гидроксидов щелочноземельных металлов M(OH)2(M - Mg, Ca, Sr, Ba) или соответствующих оксидов MO, совмещенную затем с одной или несколькими солями общей формулы Me(ЭOx)y(Me - Li, Na, K, NH4, Mg, Ca, Al, Fe; Э - Cl, N, P; x=2-4, у=1-3), такого состава, чтобы начальное pH составляло не более 12,5, а pH конечного продукта равнялся 7,2-8,5.

Синтез добавки осуществляют в таких условиях, чтобы молекулярная масса карбоцепного полимера в конце процесса не превышала 180 Дальтон, а вязкость раствора 0,7-0,9 сП.

Существенными отличиями предлагаемого способа получения химической добавки к цементным системам от известных являются сверхнизкая энергоемкость процесса; одностадийность синтеза; отсутствие избытка какого-либо реагента; отсутствие выделения побочных продуктов, в том числе экологически вредных выделений в процессе синтеза; низкая вязкость реакционной массы на всех этапах переработки полимера.

Как и в случае известных процессов синтеза добавок поликонденсационного типа (прототип и его аналоги) предлагаемый способ получения добавки полимеризационного типа включает две стадии: образование реакционноспособного интермедиата (стадия зарождения цепи) и его последующие превращения (рост цепи). В обоих случаях первая стадия является эндотермичной и лимитирует общую скорость процесса, тогда как реакции, сопровождающие рост цепи, являются экзотермичными. Однако в случае поликонденсационного механизма тепловой эффект стадии роста относительно невелик и проведение процесса поликонденсации требует постоянного подогрева реакционной массы. В предлагаемом способе в процессе взаимодействия молекул мономера с реакционноспособным интермедиатом выделяется такое количество тепла, которое не только компенсирует эндотермический эффект первой стадии, но и определяет экзотермичность процесса в целом. Таким образом, по предлагаемому способу внешняя энергия тратится только на загрузку исходных веществ и перемешивание реакционной массы.

Известные способы получения химических добавок включают в себя ряд последовательных технологических операций, которые проводятся в различных условиях и, как правило, в различных аппаратах (например, синтез прототипа состоит из 5 последовательных операций, которые проводят по крайней мере в 4 различных (материал, объем, вспомогательное оборудование, аппаратах). В предлагаемом способе исходные компоненты загружаются в один реактор либо единовременно, либо раствор мономера подается с такой скоростью, чтобы температура в реакторе не превышала установленный лимит.

В синтезе известных пластификаторов для управления скоростью и глубиной протекания отдельных стадий требуется избыток одного из реагентов, который затем остается в виде балласта в конечном продукте. Например, в процессе получения прототипа таким веществом является серная кислота, избыток которой сначала обеспечивает более глубокую конверсию нафталина в нафталинсульфокислоту, а затем служит катализатором процесса поликонденсации. Избыток кислоты требует, соответственно, повышенного расхода едкого натра на нейтрализацию и приводит к появлению в составе готового продукта 6-15% сульфата натрия, способного впоследствии образовывать труднорастворимый кристаллический осадок при транспортировке и хранении. В предлагаемом способе достигается одновременное сбалансированное превращение как исходного мономера, так и инициатора, в результате чего готовый продукт не содержит компонента-балласта.

Как уже отмечалось, в процессе полимеризации, в отличие от процессов поликонденсационного типа, не образуется побочных низкомолекулярных продуктов, например воды, которая, во-первых, разбавляет раствор образовавшегося полимера и, во-вторых, снижает скорость последующих стадий роста ценн. Кроме того, в технологическом процессе получения предлагаемой добавки полностью отсутствуют выделение на промежуточных стадиях веществ, представляющих экологическую опасность (в процессе синтеза прототипа в газовую фазу выделяются нафталин и SO2, которые требуют специальных мероприятий по их улавливанию и предотвращению выброса в окружающую среду).

Полимеры, используемые в качестве известных химических добавок, характеризуются высокой вязкостью (Pich S. Angew Makromol. Chem., 1987, Bd. 154, p. 145-159). Это создает известные проблемы как с их транспортированием из аппарата в аппарат, так и технологические сложности при проведении самого процесса поликонденсации: неравномерность распределения реагентов по всему объему реактора, возникновение местных перегревов и градиентов концентраций при малых скоростях перемешивания, межслоевого проскальзывания при больших скоростях и т. д. Низкая вязкость полимера, синтезируемого по предлагаемому способу, позволяет избежать всех этих затруднений и диффузионных ограничений кинетики реакции и проводить процесс в полностью гомогенной реакционной массе.

Новизна предлагаемого способа заключается в следующем:

использование для синтеза химической добавки к цементным системам реакции полимеризации в сочетании со щелочным инициированием;

синтез полимера с малой ММ, но обладающего высокой пластифицирующей и водопонижающей способностью;

реализации принципа саморегулируемой реакционной системы.

Подавляющее большинство известных химических добавок к цементным системам являются продуктами поликонденсации соответствующих арилсульфокислот или фенолов. (Батраков В.Г. Модифицированные бетоны, М.: Стройиздат, 1990, 400 с.). Известно сравнительно небольшое количество добавок, полученных по методу полимеризации, например, полистиролсульфонаты или "стиромаль". Однако указанные добавки, во-первых, синтезируют не в одну стадию, а, во-вторых, их синтез протекает в условиях кислотного катализа и приводит к получению продуктов с большой ММ (больше 103 Дальтон). В присутствии катализаторов кислотного характера предлагаемый мономер также способен к полимеризации, однако образуемое высокомолекулярное соединение не обладает комплексом необходимых технических характеристик, а процесс синтеза является в целом эндотермичным и требует постоянного подвода тепла извне.

Для известных химических добавок полиарилсульфонатного типа выявлена взаимосвязь между ММ продуктов и их эффективностью как химических добавок к цементным системам. (Вовк А.И. Физико-химические закономерности гидратации и твердения пластифицированных цементных систем. Дисс. доктора технических наук, М. : РХТУ, 1995). Низкомолекулярные продукты характеризуются воздухововлекающим действием, но не являются эффективными пластификаторами и водопонизителями. Именно по этой причине синтез подобных добавок проводят до получения веществ с высокой MM (Pich S. Angew Makromol. Chem., 1987, Bd. 154, p. 145-159) (Вовк А.И. Физико-химические закономерности гидратации и твердения пластифицированных цементных систем Дисс. доктора технических наук, М. : РХТУ, 1995), а добавка - прототип, характеризующаяся широким ММР, т.е. содержащая наряду с полимерными и низкомолекулярные олигомерные фракции, проявляет в цементных системах побочное воздухововлекающее действие.

Предлагаемый способ позволяет синтезировать низкомолекулярные продукты, обладающие высоким пластифицирующим и водопонижающим действием. Столь значительное смещение оптимального диапазона ММ по сравнению с известными химическими добавками обусловлено принципиальными различиями в химическом строении элементарного звена указанных полимеров. Известные пластификаторы построены из фрагментов с ярко выраженной дифильностью строения, т.е. одновременно содержат большой гидрофобный ароматический радикал и сильно гидрофильную сульфогруппу. Такая структура предполагает поверхностно-активные свойства указанных соединений на границе раздела конденсированных фаз и высокие значения их адсорбции. В то же время адсорбция указанных ПАВ протекает исключительно на продуктах гидратации портландцемента (Рамачандран B.C. Добавки в бетон, М.: Стройиздат, 1977, с. 372-373) (Вовк А.И. Физико-химические закономерности гидратации и твердения пластифицированных цементных систем. Дисс. доктора технических наук, М.: РХТУ, 1995), тогда как адсорбция на исходном портландцементе равна нулю. Дифильность предлагаемой добавки гораздо ниже, поскольку в ее структуре нет ярко выраженных гидрофобных фрагментов (ароматических ядер), а гидрофильная часть представлена гораздо менее полярными неноногенными гидроксильными группами. В результате указанное ПАВ в целом является менее гидрофильным и может адсорбироваться на поверхности менее полярных частиц исходного (негидратированного) портландцемента. Это позволяет, с одной стороны, добиваться максимального диспергирующего эффекта уже при малых значениях степени полимеризации, а, с другой, - за счет гораздо меньшей дисперсности исходного цемента по сравнению с продуктами его гидратации (~ 0,3 и >> 10 м2/г, соответственно) значительно снизить адсорбцию добавки. В результате добавка, полученная по предлагаемому способу, может быть использована в цементных системах в дозировках ниже, чем добавка-прототип.

В традиционных способах синтеза химических добавок для цементных систем используемый катализатор не расходуется по мере синтеза полимера, поэтому момент окончания синтеза определяется субъективно по вторичным критериям (регламентная продолжительность процесса, набор вязкости и т.д.). В предлагаемом способе щелочной инициатор вступает в химическое взаимодействие с мономерным интермедиатом, переходя при этом в состав органо-минеральных солей. При надлежащем подборе состава реакционной смеси (соотношения инициатор/мономер) происходит сбалансированный расход обоих компонентов и в момент полного превращения мономера ( α = 100%) в реакционной смеси не остается больше инициатора, pH реакционной смеси становится практически нейтральным (7,2-8,5), и реакция самопроизвольно прекращается.

Промышленная применимость.

Положительные качества, присущие предлагаемому способу получения химической добавки, позволяют легко реализовать его в промышленности. Способ весьма технологичен, поскольку не содержит сложных переделов (типа различных видов разделения: фильтрации, перегонки, центрифугирования), прост в аппаратурном оформлении и в управлении (поскольку все стадии проводят в одном реакторе).

Простота и малые размеры требуемого оборудования позволяют легко разместить производство новой добавки при наличии малых площадей не только на специализированных (химических) заводах, но и на заводах-потребителях (ЖБИ, цементные заводы). Высокая производительность предлагаемого способа производства добавки, его низкая энергоемкость и доступность реагентов являются несомненными преимуществами перед существующими технологиями производства химических добавок и позволяют прогнозировать высокую рентабельность его промышленного применения.

Пример 1. В стеклянную трехгорлую колбу или реактор, снабженные механической мешалкой, термометром и устройством для подачи реагентов, при непрерывном перемешивании помещают смесь водного раствора мономера и щелочной инициирующей системы. Через 10-15 мин после окончания индукционного периода температура реакционной массы начинает повышаться; при переходе от равномерного к ускоренному подъему температуры в рубашку подают воду со скоростью, обеспечивающей контролируемое протекание реакции полимеризации. Максимальному экзоэффекту (максимальной скорости полимеризации) соответствует изменение оптических характеристик реакционной массы: из бесцветной и непрозрачной она превращается в прозрачный раствор светло-коричневого цвета. После непродолжительной выдержки при заданной температуре достигается полная конверсия мономера и температура реакционной массы начинает самопроизвольно падать. В зависимости от температуры выдержки синтезируемый карбоцепной полимер может быть получен как в бесцветной (лейкоформе), так и в окрашенной от светло-желтого до красно-коричневой) форме.

Условия синтеза химических добавок по предлагаемому способу приведены в табл. 1. Проведение процесса в интервале температур 45-90oC (опыты N 1-4) позволяет управлять кинетикой процесса за счет принудительного отвода тепла. При температурах выше 90oC (опыт N 5) интенсивность выделения тепла в процессе полимеризации становится столь значительной, что реакция протекает в неконтролируемых условиях в автокаталитическом режиме и сопровождается местными перегревами и газовыделением со вскипанием реакционной массы, что может приводить к ее выбросу из реактора. Чем ниже температура полимеризации, тем легче контроль заходом процесса, однако при температурах ниже 45oC (опыт N 6) даже при длительной выдержке не удается достичь полной конверсии мономера.

Как следует из данных табл. 2, добавка, полученная в этих условиях, характеризуется также более низкой пластифицирующей и водопонижающей способностью. В то же время, образцы добавок, полученные в оптимальных условиях, также как образец N 5, синтезированный в условиях неконтролируемого роста температуры, обладают технической эффективностью, сопоставимой с добавкой-прототипом.

Пример 2. Синтез химических добавок к цементным системам осуществляли по примеру 1, варьируя соотношение между мономером и щелочной минеральной инициирующей системой. Полученные образцы использовали в качестве пластифицирующих добавок к бетону состава (кг/м3): цемент - 350, песок - 710, щебень - 1155, вода - 180. В качестве вяжущего использовали промышленный портландцемент, соответствующий типу I по Европейским нормам UNE 80301:95. Результаты испытаний приведены в табл. 3.

Анализ данных, представленных в этой таблице, показывает, что при оптимальном соотношении между карбоцепным органическим полимером и органо-минеральными солями образцы добавок, синтезированных по предлагаемому способу (строки N 2-5). Обладают высокой пластифицирующей способностью и повышают прочность бетона во все сроки твердения. При низком содержании органо-минеральных солей (малом количестве инициирующей системы в одной реакционной массе) синтез добавки протекает слишком медленно, а, кроме того, полученный продукт замедляет набор прочности бетона в ранние сроки. При высоком содержании органо-минеральных солей синтез добавки протекает слишком бурно, а образующийся полимер характеризуется более слабым пластифицирующим действием и лишь незначительно повышает прочность зрелого бетона.

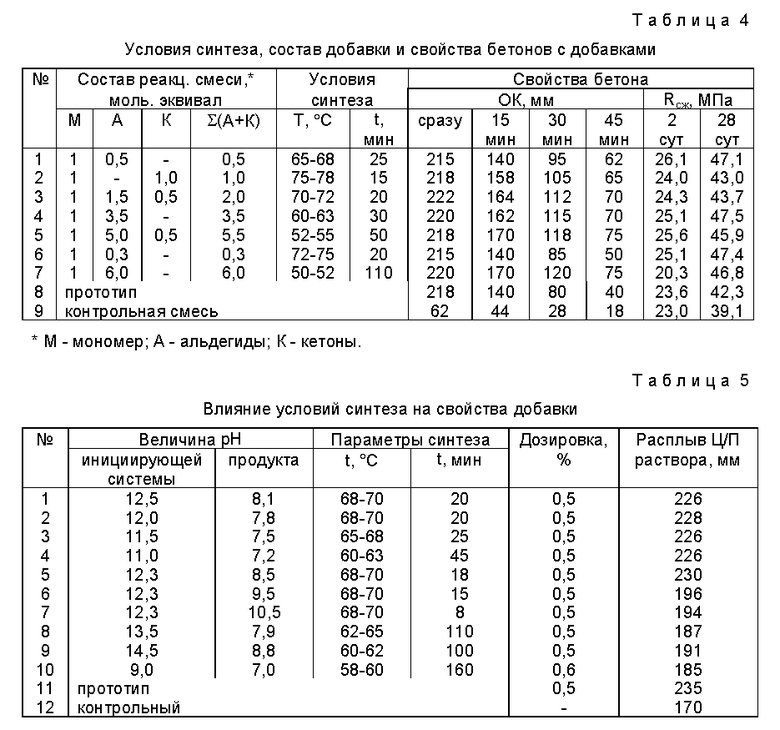

Пример 3. Синтез добавок осуществляли в условиях, описанных в примере 1. В качестве реакционной среды для реакции полимеризации использовали водный раствор низших алифатических альдегидов или кетонов (или их смесь). Состав реакционной смеси, условия синтеза полимера и влияние полученных добавок на свойства пластифицированного бетона приведены в табл. 4 (состав бетона соответствует приведенному в примере N 2).

Анализ полученных данных показывает, что при соотношении Σ (альдегиды + кетоны)/мономер ≤ 5,5, реакция полимеризации протекает без осложнений в оптимальном температурном и временном диапазоне. Введение в реакционную смесь большего количества алифатических альдегидов и/или кетонов (строка N 7 табл. 4) приводит к заметному снижению температуры и замедлению синтеза полимера. Бетон с полученной добавкой характеризуется также низкой прочностью в раннем возрасте.

Все добавки, полученные при соотношении Σ (альдегиды + кетоны)/мономер ≤ 5,5 (строки N 1-6), характеризуются высокой пластифицирующей способностью и повышают прочность бетона как в ранние, так и в нормативные сроки твердения. Однако добавки, синтезированные в оптимальном диапазоне соотношений компонентов (0,5-5,5 экв. альдегидов и/или кетонов на 1 моль мономера), обладают дополнительным положительным качеством: замедляют потерю подвижности пластифицированной бетонной смеси по сравнению с прототипом. При малом содержании альдегидов в реакционной смеси (строка N 6) образующийся в реакции полимер практически не отличается от прототипа по влиянию на подвижность бетонной смеси во времени.

Пример 4. Синтез добавки осуществляли в условиях, описанных в примере 1. В качестве щелочной инициирующей системы использовали суспензию одного или нескольких гидроксидов щелочноземельных металлов (Mg, Ca, Sr, Ba) или соответствующих оксидов, совмещаемую затем с одной или несколькими солями общей формулы Me(ЭOx)y, где Me - Li, Na, K, Mg, Ca, Al, Fe; Э - Cl, N, P; x=2-4, у= 1-3). Изменяя соотношение указанных минеральных компонентов, варьировали основность инициирующей системы. Значение pH для щелочной минеральной инициирующей системы, величина соответствующего параметра для конечного продукта, а также пластифицирующее действие синтезированных добавок по отношению к цементно-песчаному раствору (цемент : песок 1:3, В/Ц=0,5) приведены в табл. 5.

Анализируя полученные данные можно отметить, что при использовании щелочной инициирующей системы с pH ≤ 12,5, если pH конечного продукта не превышает 8,5 (строки N 1-5), удается в оптимальных условиях провести синтез полимера с высокой пластифицирующей способностью. Если состав инициирующей системы подобран таким образом, что в процессе синтеза карбоцепного полимера не достигается самопроизвольная нейтрализация реакционной массы (строки N 6-7), реакция начинает протекать слишком быстро, а пластифицирующие свойства получаемой добавки ухудшаются. При использовании в качестве инициатора более сильных щелочей (строки N 8-9) (или, наоборот, очень слабого основания, строка N 10) реакция полимеризации исходного мономера протекает по иному механизму. Процесс синтеза оказывается растянут во времени, а образующийся полимер обладает лишь слабым пластифицирующим эффектом.

Пример 5. Синтез добавок осуществляли в условиях, описанных в примере 1, таким образом, чтобы молекулярная масса карбоцепного полимера в конце синтеза (т. е. в момент времени, соответствующий полной конверсии мономера и снижению pH реакционной смеси до величины 7,2-8,5, не превышала 180 Д, а вязкость реакционной смеси (готового продукта) не превышала 0,7-0,9 сП.

Сухую форму полученной добавки использовали в качестве интенсификатора помола при производстве модифицированного портландцемента путем соизмельчения ее с портландцементным клинкером, двухводным гипсом (любой допускаемой существующими нормами разновидностью) и, возможно, активной минеральной добавкой. Помол осуществляли в лабораторной мельнице с объемом барабана 0,6 м3, загруженной шарами различного диаметра ( ϕ = 0,32). Сухую форму добавки получали аутокаталитической сушкой путем совмещения ее 42-50%-ного раствора (получаемого в результате синтеза) с 2-3 мас.ч. минерального носителя, состоящего из 40-60 мас.ч. минеральной добавки с дисперсностью 1500-2000 см2/г (зола, доменный шлак, глина, метакаолин, глинозем, микрокремнезем и т.д.) и 60-40 мас.ч. химически связывающего воду компонента с хемосорбционной активностью по отношению к воде 16-32%.

Анализ представленных в табл. 6 данных показывает, что использование добавок, полученных по предлагаемому способу (строки N 1-10), в процессе производства портландцемента позволяет заметно повысить дисперсность вяжущего при неизменной продолжительности помола. В случае чистоклинкерного портландцемента удельная поверхность возрастает на 1000-1700 см2/г (в зависимости от дозировки добавки), для цемента с золой-уноса - на 200-500 см2/г, для шлакопортландцемента - на 400-500 см2/г. Если в процессе синтеза добавки в результате отклонения от оптимальных технологических параметров образуется полимер, характеризующиеся более высокой молекулярной массой или вязкостью (строки N 11-12), его использование в производстве модифицированного цемента не позволяет достичь столь высокого прироста дисперсности (для чистоклинкерного цемента прирост составляет всего 300-400 см2/г). Образцы цемента с указанными добавками по своим характеристикам близки к соответствующим модифицированным цементам, полученным при использовании добавки-прототипа. Отметим, что указанные вяжущие при неизменном водосодержании цементно-песчаного раствора не обеспечивают прирост прочности, достигаемый при использовании модифицированных цементов на основе добавки, полученной по предлагаемому способу.

Таким образом, приведенные примеры убедительно показывают, что предлагаемое изобретение позволяет реализовать энергосберегающий способ синтеза химической добавки для цементных систем. Использование указанной добавки в производстве модифицированного цемента, строительных растворов и бетонов приводит к получению материалов с более высокими техническими характеристиками, чем при использовании добавки-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМЕДЛЯЮЩИЙ СХВАТЫВАНИЕ СУПЕРПЛАСТИФИКАТОР | 2003 |

|

RU2262490C2 |

| ОРГАНОМИНЕРАЛЬНЫЙ МОДИФИКАТОР ДЛЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2382004C2 |

| СУПЕРПЛАСТИФИКАТОР ДЛЯ ТОВАРНОГО БЕТОНА | 2001 |

|

RU2246459C2 |

| ВОЗДУХОВОВЛЕКАЮЩАЯ ДОБАВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2543231C2 |

| СПОСОБ ДВУХСТАДИЙНОГО ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ И КОМПЛЕКСНАЯ ДОБАВКА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ | 2007 |

|

RU2478591C2 |

| СПОСОБ ДВУХСТАДИЙНОГО ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ ДЛЯ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ И КОМПЛЕКСНАЯ ДОБАВКА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ | 2007 |

|

RU2342341C2 |

| ПРОЦЕСС СИНТЕЗА СОПОЛИМЕРОВ | 2009 |

|

RU2505547C2 |

| СОПОЛИМЕРНАЯ ПРИМЕСНАЯ СИСТЕМА ДЛЯ СОХРАНЕНИЯ УДОБОУКЛАДЫВАЕМОСТИ ЦЕМЕНТНЫХ КОМПОЗИЦИИ | 2009 |

|

RU2526461C2 |

| ГИДРОФОБИЗИРОВАННЫЕ ЛИГНОСУЛЬФОНАТЫ | 2001 |

|

RU2248948C2 |

| СОДЕРЖАЩАЯ ПЛАСТИФИЦИРУЮЩУЮ ДОБАВКУ КОМПОЗИЦИЯ ДОБАВКИ-УСКОРИТЕЛЯ ТВЕРДЕНИЯ | 2009 |

|

RU2520105C2 |

Способ применим в области производства химических добавок к цементным системам. При осуществлении способа синтезируют линейный карбоцепной полимер путем направленной полимеризации кальцийметилендиоксилата в присутствии щелочной минеральной инициирующей системы без внешнего подогрева за счет тепла, выделяющегося при раскрытии малого гетероциклического кольца мономера, в интервале 45-90oC в течение 20-60 мин так, чтобы остаточная концентрация мономера к концу выдержки равнялась нулю. Достигается существенное снижение энергоемкости процесса. 6 табл.

Карбоцепной полимер - 1,0

Смесь органо-минеральных солей - 0,8 - 1,5

2. Способ по п. 1, отличающийся тем, что в качестве реакционной среды проведения процесса полимеризации используют водный раствор индивидуальных алифатических альдегидов, или кетонов, или смеси указанных веществ при следующем соотношении компонентов, мол.ч.:

Мономер - 1,0

Смесь алифатических альдегидов и/или кетонов - 0,5 - 5,5

3. Способ по п.1, отличающийся тем, что в качестве щелочной минеральной инициирующей системы используют минеральную систему, представляющую собой водную суспензию одного или нескольких гидроксидов щелочных металлов M(OH)2 (M - Mg, Ca, Sr, Ba) или соответствующих оксидов MO, совмещенную с одной или несколькими солями общей формулы Me (ЭОx)y (Me - Li, Na, K, Mg, Ca, Al, Fe; Э = Cl, N, P; x = 2 - 4; y = 1 - 3), с начальным pH 12,5 такого состава, чтобы pH конечного продукта составлял 7,2 - 8,5.

| Хатторн К | |||

| Развитие новых пластификаторов для получения высокопрочного бетона | |||

| Кагаку гидзюцу, 1976, т.29, N 8, c.71-77 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2054401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ ЦЕМЕНТОБЕТОННОЙ СМЕСИ | 1992 |

|

RU2039720C1 |

| RU 2066330 C1, 10.09.96 | |||

| Батраков В.Г | |||

| Модифицированные бетоны | |||

| - М.: Стройиздат, 1990, 400 с | |||

| Рамачандран В.С | |||

| Добавки в бетон | |||

| - М.: Стройиздат, 1988, с.372-373. | |||

Авторы

Даты

1999-02-10—Публикация

1997-10-17—Подача